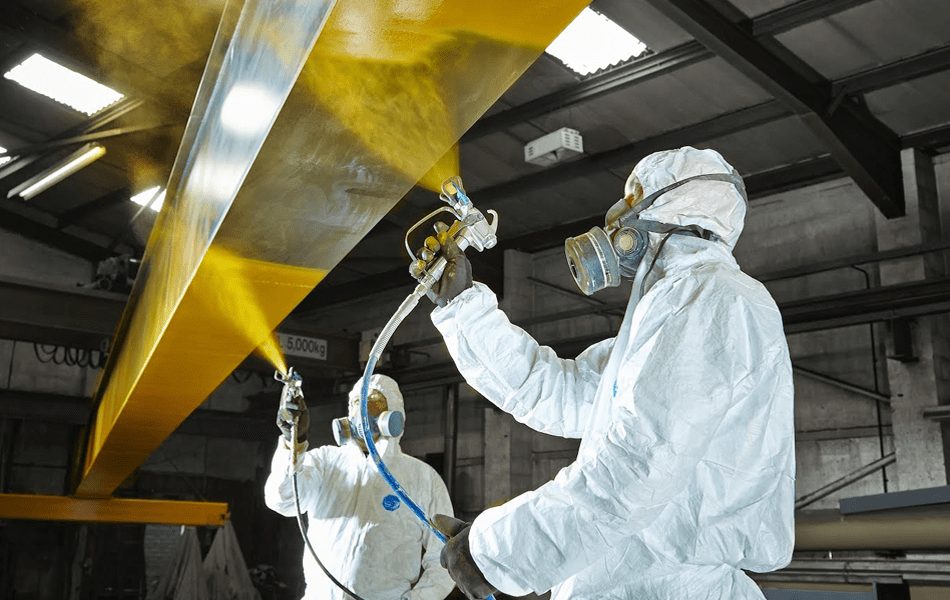

Покраска металлоконструкций

Запрос на расчет стоимости: Металл — один из самых практичных материалов, применяемых в строительстве. Тем не менее, и он подвержен разрушениям, поэтому требует некой защиты от воздействия агрессивной окружающей среды. Главным способом защиты является окраска, т.к. такое покрытие обеспечивает защиту стали от вредного воздействия окружающей среды: температурных перепадов, ультрафиолетового излучения, климатических условий. Лакокрасочное покрытие способно эффективно защитить эксплутационные сроки конструкций из металла. Статистика показывает, что ежегодный процент ущерба от коррозии специалистами развитых стран оценивается в 2–4% ВВП, при этом, потери от вышедших из строя конструкций из металла, а также оборудования и изделий равен 10–20% годового производства стали. Именно поэтому этап антикоррозийной защиты является одним из важных этапов в изготовления металлоконструкций. Это достаточно сложный процесс, который связан с некоторыми особенностями и свойствами материала, поэтому только профессиональное окрашивание позволяет гарантировать качество лакокрасочного покрытия. Применение современных технологий и оборудования позволяет специалистам ЗАО ЧЗМК обеспечить высокий уровень производимых работ. Антикоррозионная защита осуществляется в несколько этапов. Удаление масляных и жировых загрязненийВ качестве обезжиривающих веществ можно применять: органические растворители, водные моющие растворы и эмульсии растворителей в воде. Контролируется методом протирки, степень обезжиривания оценивается по ГОСТ 9.402. Удаление прокатной окалины и продуктов коррозииАбразивоструйная очистка — наиболее распространенный и эффективный метод подготовки металлической поверхности. Степень очистки поверхности оценивается по ГОСТ 9.402. или по ISO 8501-1. Шероховатость поверхности контролируется с помощью компараторов ISO 8503 или электронных профилометров. Подготовка лакокрасочных материалов для нанесенияКомплекс краскоприготовительных работ включает в себя перемешивание материала в транспортной таре и доведение материала до рабочей вязкости. Тип и количество должны строго соответствовать рекомендациям изготовителя ЛКМ. Нанесение лакокрасочных материаловСуществует множество способов нанесения лакокрасочных материалов, однако для окрашивания металлоконструкций используется, как правило, безвоздушное распыление, при котором дробление лакокрасочного покрытия происходит без участия сжатого воздуха, за счет высокого гидравлического давления, оказываемого на него, и вытеснения с большой скоростью через эллиптическое отверстие специального сопла. Для безвоздушного распыления краски применяют специальное окрасочное оборудование высокого давления, которое состоит из насоса, нагнетающего краску (до 200–500 атм), шлангов высокого давления, безвоздушного краскопульта и безвоздушного окрасочного сопла. АО ЧЗМК работает с известными на международном рынке производителями антикоррозионных лакокрасочных материалов Jotun и Hempel. Взаимное сотрудничество наших компаний позволяет достичь максимальный установленый срок службы покрытий. Специалисты АО «ЧЗМК» могут осуществить как нанесение грунтовочного слоя для дальнейшего перекрытия эмалями на монтажной площадке, так и полную систему лакокрасочного покрытия. Предприятие оборудовано шестью сушильными камерами, что позволяет нам наносить сложные лакокрасочные системы, где требуется температурный режим сушки. На каждом этапе работ на нашем предприятии осуществляется внутренний контроль качества. Для контроля качества антикоррозионных работ на заводе есть современные приборы: толщиномеры покрытий, профилометры, адгезиметры, приборы климатического контроля. Технологическая оснащеннность завода и комплекс мероприятий, направленный на выполнение антикоррозионной защиты металлоконструкций позволяет специалистам АО ЧЗМК добиться превосходных результатов и быть первыми среди множества. Оформить заказ металлоконструкций в Челябинске, Златоусте, Копейске, Троицке вы можете на сайте компании. Узнать условия сотрудничества, рассчитать стоимость заказа вы можете, позвонив по телефону: +7 (351) 253-28-21. |

Антикоррозийная(АКЗ) защита металлоконструкций цены обработка

Этапы АКЗ обработки металлоконструкций

Осмотр объекта

На этом этапе производится тщательный осмотр объекта. Также специалист дает оценку нуждающейся в обработке поверхности, выбирает технологию ее подготовки к нанесению антикоррозийной защиты, а также подбирает материал.

Составление проекта и сметы

На втором этапе осуществляется подготовка к выполнению заказа :

- составление проекта и сметы;

- разработка регламента выполнения работ.

Кроме того, на данном этапе выполняется доставка всего необходимого оборудования, техники и требуемых материалов.

Подготовка поверхности

На третьем этапе проводится подготовка поверхности объекта. Она включает следующие мероприятия:

- Удаление солевых и иных загрязнений при помощи обмывании участков с устаревшим покрытием.

- Очищение участка – включает снятие старого защитного слоя, окалин, участков ржавчины – и создание шероховатости. Для достижения последнего эффекта могут использоваться разные методики – гидроабразивная, абразивоструйная, гидродинамическая.

- Сушка обработанной поверхности.

- Удаление ручным способом сварочных дефектов, придание краям острых кромок округлой формы.

- Обеспыливание. Осуществляется промышленным пылесосом либо путем подачи сжатого воздуха.

- Обезжиривание. Для этого используются углеводные растворители.

Проведение всех работ контролируется соответствующими ГОСТами, регламентами ППР и нормами ISO. Полученные данные обязательно вносятся в журнал производственных работ и передаются заказчику либо инспектирующему лицу.

При невозможности реализации абразивноструйного способа обработки могут иные методики очищения рабочей поверхности. Это ручная и механическая чистка. Последняя имеет несколько особенностей:

- В процессе задействуются механический щетки с щетиной из жесткой проволоки. Очистка проводится в соответствии с ИСО 8501-1 до степени SаЗ.

- Перед началом нужно тщательно обезжирить поверхность и убедиться в полном отсутствии масел, смазок и т.д.

- Очистку механическим способом нужно выполнять с максимальной аккуратностью. Нельзя допускать образования повышенной шероховатости, заусенцев, гребней, волнистых участков и т.д. Но чрезмерная полировка металла также недопустима.

При зачищении поврежденного участка необходимо захватывать и часть соседнего примерно на 2,5 см.

Нанесение антикоррозийной защиты

Четвертый этап включает подготовку поверхностей конструкции, материалов и последующее нанесение антикоррозийной защиты.

При подготовке поверхности на этом этапе необходимо места прохождения сварочных швов либо иных технологических соединений – согласно принятой стандартизации – закрыть малярной лентой. До зоны предполагаемого окрашивания (от кромок) должно оставаться не меньше 5 – 10 см.

Подготовка материалов заключается в смешивании различных компонентов в соответствии с выбранной технологией до получения требуемой вязкости. Внесение отвердителей и растворителей проводится согласно приложенной производителем инструкции.

Перед нанесением антикоррозийного покрытия необходимо убедиться, что обрабатываемая поверхность не имеет посторонних включений.

При нанесении антикоррозийной защиты необходимо учитывать требования к температуре окружающей среды:

- Обработка поверхностей проводится в температурном диапазоне +5…+30 °С. При необходимости антикоррозийная защита металла может быть выполнена и при более низких/высоких показателях температуры. Для этого существуют специализированные материалы.

- Температура обрабатываемого металла должна быть на 3°С выше точки росы. Это предупредит образование водного конденсата.

Контролирование надлежащего качества выполненных работ осуществляется при помощи специальных приборов.

Процесс нанесения антикоррозийного покрытия имеет ряд особенностей:

- Строгое соблюдение интервалов в нанесении слоев. Если от даты полного высыхания первого слоя прошло 30 дней, то на окрашенной поверхности не исключено выступление белой ржавчины, различных типов загрязнений. В таком случае необходимо выполнение полной очистки металлоконструкции.

- Удаление загрязнений с нанесенного антикоррозийного покрытия осуществляется при помощи оборудования, подающего воду либо раствор щелочи под давлением 250 – 300 бар. В противном случае получить необходимый уровень чистоты не получится.

Глянцевость, появившуюся после высыхания антикоррозийного покрытия, также необходимо удалить, поскольку это негативно скажется на адгезии. Необходимо проведение работ по приданию поверхности шероховатости.

Необходимо проведение работ по приданию поверхности шероховатости.

Контроль качества

Контроль над качеством работ осуществляется после нанесения каждого последующего слоя антикоррозионного состава. Благодаря внешнему осмотру – без использования какого-либо оборудования – выявляются дефекты в виде вздутий, выступления пятен ржавчины и иных существенных, недопустимых ГОСТом недостатков.

При помощи измерительных приборов выполняется оценка толщины слоя. Приемка работы возможна лишь в том случае, если она отвечает действующим стандартам ИСО 19840. Особого контроля требуют труднодоступные зоны.

Инспектор по качеству контролирует соответствие всех необходимых параметров при помощи приборов, а также на визуальное соответствие требованиям стандартов ISO.

При внешнем осмотре оцениваются:

- декоративные качества покрытия;

- обнаружение непрокрашенных зон;

- присутствие дефектов антикоррозийной пленки.

Использование специализированного оборудования необходимо для определения:

- показателя сцепляемости краски с металлической поверхностью;

- толщины сухого слоя.

Все этапы работ по нанесению антикоррозийной защиты металлоконструкций подлежат обязательному документированию. Также они отражаются в акте сдачи-приемки. Дополнительное в нему прилагаются:

- сертификаты, подтверждающие надлежащее качество используемых материалов;

- документы, подтверждающее надлежащее качество сухой пленки;

- акты на проведение покрасочных работ;

- сертификат на качество покрытия металлической конструкции;

- журнал выполненных работ по созданию антикоррозийный защиты.

Как правило, работа над каждым новым объектом осуществляется по индивидуальному проекту.

4 Критерии окраски стальных мостов и других металлических конструкций

Перейти к содержимомуПредыдущий Следующий

Сталь — наиболее часто используемый металл для наружных конструкций. Его выбирают из-за прочности, низкой стоимости и простоты манипуляций. Помимо мостов, сталь используется в других металлических конструкциях, таких как перила, балки, путепроводы, заборы и многое другое.

Его выбирают из-за прочности, низкой стоимости и простоты манипуляций. Помимо мостов, сталь используется в других металлических конструкциях, таких как перила, балки, путепроводы, заборы и многое другое.

К сожалению, стальные конструкции без защиты ржавеют почти во всех средах. Они быстро ржавеют под воздействием агрессивных химикатов, атмосферной соли, агрессивных растворов, едких растворов и влажной среды. Покраска стали — эффективный способ защитить поверхность и сделать ее более привлекательной.

Современные системы покрытий надежно защищают сталь, улучшая ее внешний вид. Производители красок продолжают улучшать свою продукцию в отношении долговечности, блеска и эстетики.

Чтобы обеспечить долговременную работу краски, наносимой на металлические конструкции, маляры должны хорошо разбираться в продуктах, иметь подходящие инструменты и оборудование для надлежащей подготовки поверхностей и обеспечивать контроль качества на каждом этапе процесса. Поэтому настоятельно рекомендуется нанимать профессиональных маляров, имеющих опыт покраски металлических поверхностей.

Конструкционная сталь экономична, легко адаптируется, долговечна и требует минимального обслуживания. Одним из самых больших преимуществ использования стали для различных конструкций является то, что ее срок службы может быть значительно увеличен, если она покрыта правильной краской.

Когда речь идет о металлических конструкциях, ключ к их прочности и долговечности заключается в признании коррозионной активности окружающей среды и использовании соответствующих лакокрасочных материалов и расходных материалов.

1. Уровень коррозионной активности

Загрязняющие вещества в атмосфере могут ускорить ржавление, делая внешний вид стального моста или металлической конструкции непривлекательным. Любой материал, сделанный из железа, который подвергается воздействию кислорода и воды, будет ржаветь. Поскольку сталь почти полностью состоит из железа, это наиболее высокотехнологичный искусственный материал, подверженный ржавчине.

Когда сталь ржавеет, она подвергается химической реакции, называемой коррозией. Этот процесс происходит, когда металл подвергается воздействию воздуха и воды в течение длительного времени. Ржавчина образуется только на внешней стороне металлической поверхности из-за воздействия кислорода и воды на ржавчину.

Этот процесс происходит, когда металл подвергается воздействию воздуха и воды в течение длительного времени. Ржавчина образуется только на внешней стороне металлической поверхности из-за воздействия кислорода и воды на ржавчину.

Скорость коррозии стали зависит от степени воздействия влаги на сталь, уровня влажности и воздуха, а также наличия защитных покрытий.

2. Подготовка поверхности

В процессе защиты стальных конструкций подготовка поверхности перед нанесением любых систем покрытий или красок имеет жизненно важное значение. Причина, по которой подготовка поверхности настолько важна, чтобы полностью удалить пыль, грязь или мусор, чтобы обеспечить хорошую адгезию защитного лакокрасочного покрытия.

Накопившаяся грязь и мусор могут удерживать влагу и вызывать коррозию даже в сухой день. Использование шланга или мойки высокого давления для очистки грязных участков вокруг металлических поверхностей может помочь избежать ржавчины и удалить грязь, чтобы обеспечить длительный срок службы отделки.

3. Prime Time

Назначение грунтовки – обеспечить хорошую адгезию для последующих слоев краски и обеспечить защиту от коррозии. Сегодня системы окраски используют цинковые грунтовки с дополнительными покрытиями из эпоксидных и уретановых красок. Цинк защитит сталь от коррозии, а верхний слой защитит грунтовку.

4. Правильная краска и покрытие

Окончательный слой краски должен придать металлическим конструкциям требуемый вид. Он также становится первой линией защиты от непогоды и солнечного света. Независимо от того, окрашивается ли существующая или новая стальная конструкция, современная антикоррозионная краска может:

контролировать коррозию стальных конструкций и повышать долговечность различных стальных конструкций, обеспечивая адекватную защиту даже в самых агрессивных средах;

соответствуют стандартам охраны окружающей среды, здоровья и безопасности для опасных загрязнителей воздуха; и

улучшают эстетику различных металлоконструкций.

Высококачественная отделка от профессионалов по окраске металлов

Если вы хотите защитить свои инвестиции, нанеся покрытие на стальные конструкции, обратитесь в компанию ACP Painting, LLC. Мы являемся высококвалифицированным подрядчиком по окраске металлических конструкций с большим опытом работы. Наши проекты выполняются вовремя и в рамках бюджета.

Мы используем самые экологически безопасные технологии и материалы, когда это возможно, без ущерба для качества и долговечности наших готовых проектов.

Наша работа выполняется профессионалами безопасно и эффективно. Мы дадим вам рекомендации по использованию подходящих покрытий, чтобы вы могли принять наилучшее решение, исходя из воздействия, долговечности и стоимости.

Целью ACP является предоставление лучших услуг по покраске стальных конструкций владельцам зданий и сооружений, городским менеджерам и ТСЖ. Обеспечьте своей стальной или металлической конструкции защиту, в которой она нуждается.

Ссылка для загрузки страницы Перейти к началуДва наиболее распространенных метода покрытия наружных металлов

Широкий спектр строительных компонентов из черных и цветных металлов обычно используется для несущего каркаса или в качестве листов для крыш, водосточных желобов, перил и труб по всей Флориде. Поскольку эти материалы подвержены окислению, коррозии и ржавчине, особенно в прибрежном климате, они могут частично или полностью потерять свои эстетические, эксплуатационные и долговечные свойства, если их не защитить.

Поскольку эти материалы подвержены окислению, коррозии и ржавчине, особенно в прибрежном климате, они могут частично или полностью потерять свои эстетические, эксплуатационные и долговечные свойства, если их не защитить.

Для обработки и защиты металлических конструкций от суровых факторов окружающей среды, характерных для Флориды, включая чрезмерную влажность, проливные дожди, высокие температуры, сильное ультрафиолетовое излучение и соленую морскую атмосферу, которые могут ускорить коррозию металлов, ряд систем покрытий и способов нанесения для покрытия наружного металла были разработаны. Читайте дальше, чтобы узнать о наиболее распространенных продуктах и методах нанесения, которые профессионалы используют для покрытия наружных металлических поверхностей.

Цинкование

Цинкование – наиболее распространенный, эффективный и экономичный метод покрытия металла снаружи. Процедура включает в себя погружение стальных компонентов в расплавленный цинк при высоких температурах (горячее цинкование) или покраску их алюминиево-цинковыми сплавами (холодное цинкование) для создания прочной и долговечной связи с подложкой.

В отличие от обычных красок по металлу, оцинкованные покрытия не выцветают, не трескаются и не отслаиваются от основания. Но поскольку сплавы на основе цинка подвержены коррозии, уровень защиты, обеспечиваемый гальваническим покрытием, прямо пропорционален его толщине. В особо агрессивных климатических условиях, например, в прибрежной зоне Флориды, обычная процедура нанесения покрытия на внешний металл включает нанесение более толстого слоя, который может обеспечить дополнительную защиту от коррозии.

Когда свежеоцинкованная сталь подвергается воздействию окружающей среды, она вступает в реакцию с кислородом, двуокисью углерода и водой в воздухе, что приводит к образованию ряда побочных продуктов коррозии (например, гидроксид цинка, карбонат цинка, сульфат цинка и хлорид цинка) . Эти побочные продукты образуют тонкую пленку на поверхности, обеспечивая дополнительную защиту нижележащей системы покрытия. Поскольку дождь может легко смыть эту пленку, что вызовет дальнейшую коррозию покрытия на основе цинка, важно периодически наносить повторное покрытие на наружный металл для обеспечения надлежащей защиты.

Эти побочные продукты образуют тонкую пленку на поверхности, обеспечивая дополнительную защиту нижележащей системы покрытия. Поскольку дождь может легко смыть эту пленку, что вызовет дальнейшую коррозию покрытия на основе цинка, важно периодически наносить повторное покрытие на наружный металл для обеспечения надлежащей защиты.

Обычное нанесение

Покрытие наружного металла часто требует нанесения высокоэффективных систем покрытий, которые могут обеспечить требуемый уровень защиты. В течение многих лет полиуретаны, полиаспарагиновые кислоты и полисилоксаны успешно использовались для окраски наружных металлов, в том числе ранее оцинкованных конструкций, с предварительным нанесением подходящей грунтовки.

Окрашивание кистью, валиковое покрытие, воздушное распыление, безвоздушное распыление и электростатическое распыление — вот некоторые из стандартных методов, используемых для окраски металла. Помимо выбранного типа краски и способа нанесения, на качество и долговечность систем покрытий существенное влияние оказывают погодные условия. Для достижения наилучших результатов температура и относительная влажность должны находиться в диапазоне от 40°F до 9°С.0°F и 40% и 70% соответственно.

Для достижения наилучших результатов температура и относительная влажность должны находиться в диапазоне от 40°F до 9°С.0°F и 40% и 70% соответственно.

Когда все этапы подготовки поверхности металла выполнены, а тип покрытия выбран и нанесен соответствующим образом, в соответствии со спецификациями, можно добиться чрезвычайно долгой долговечности как системы покрытия, так и металлической конструкции даже в самых неблагоприятных условиях воздействия. .

В Performance Painting Contractors все наши консультанты по покрытиям и маляры сертифицированы и имеют большой опыт в покрытии наружных металлов. Это не только означает, что они хорошо разбираются в различных системах покрытий; они также знают о потенциальной уязвимости субстрата в морском климате. Зная, как учитывать уникальные проблемы, связанные с суровой погодой Флориды, наши специалисты могут порекомендовать подходящие продукты для покрытия наружных металлических поверхностей и произвести потрясающую, долговечную покраску, которая превращает здания в достопримечательности.

Технические возможности завода АО «ЧЗМК» позволяют проводить очистку металлоконструкций на самом высоком уровне, достигаемая степень очистки- Sa 3 по ISO 8501-1. Завод оснащен четырьмя дробеструйными и пятью дробеметными установками.

Технические возможности завода АО «ЧЗМК» позволяют проводить очистку металлоконструкций на самом высоком уровне, достигаемая степень очистки- Sa 3 по ISO 8501-1. Завод оснащен четырьмя дробеструйными и пятью дробеметными установками.