Как обложить металлическую печь кирпичом в бане, отделка и облицовка

Печь из металла для русской бани обладает многими достоинствами, сейчас многие владельцы бани стараются построить в своих владениях металлическую печь.

Содержание статьи

- 1 Плюсы и минусы металлической и кирпичной печи для бани

- 2 Отделка кирпичом – подготовительные работы

- 3 Облицовка кирпичом железной печи

- 4 Приготовление раствора на обкладку

- 5 Отделка металлической печки в бане

- 5.1 Похожие статьи

Плюсы и минусы металлической и кирпичной печи для бани

Печи из стали для бани существенно проигрывают печам из кирпича, так как они не могут длительное время сохранять высокую температуру. Для того, чтобы регулярно поддерживать температуру, нужно постоянно подбрасывать поленья, что совсем не экономно. Встроенная в печь каменка некоторое время производит тепло, но на длительное нахождение в помещении его не хватает. Также металлическое устройство сильно нагревается и распространяет не тепло, а жар, при котором абсолютно не удобно находится. А если представить, что кто-то на миг забудет о том, что оно горячее, то это неминуемо грозит сильными ожогами.

А если представить, что кто-то на миг забудет о том, что оно горячее, то это неминуемо грозит сильными ожогами.

Кирпичные печи также не обладают только хорошими качествами, есть и видимые недостатки:

- Под действием внутреннего и внешнего фактора со временем такая отделка приходит в непригодность. Перемены во влажности и температуре со временем делают кирпич непригодным к использованию, а, в особенности, если он имеет контакт с непригодными агрессивными средствами, выделяющимися во время горения и остывания печи. Металлические конструкции со временем также прогорают, но заменить их можно легко и без дополнительных трат;

- Печку из кирпича для новичка обложить достаточно трудно. Кирпичное устройство тяжелее металлического, а потому ему необходим крепкий фундамент;

- Для прогревания такой печи тратится много топлива и времени.

Несмотря на недостатки кирпичной постройки, она дольше держит тепло высоких температур, а также от нее исходит приятное и не слишком сухое тепло, которое распространяется по всему периметру в равных параметрах. Кладка печи кирпичом дает возможность защититься от ожогов и выставить высокий уровень противопожарной безопасности.

Кладка печи кирпичом дает возможность защититься от ожогов и выставить высокий уровень противопожарной безопасности.

Если просмотреть все достоинства и недостатки обеих вариантов, то оптимальным вариантом будет обложить металлическую конструкцию кирпичом. В таком случае в стальная часть будет создавать высокую температуру и быстро нагревать кирпич, а кирпичная поддерживать температуру в бане и создавать комфортные условия для парилки. Расход топлива в таком варианте увеличится, но зато можно сразу набросать много дров и наслаждаться отдыхом.

Чтобы обложить печь в бане кирпичом, потребуются:

- Раствор глины;

- Стальной уголок;

- Асбестовый картон;

- Строительные инструменты;

- Печной кирпич из керамики.

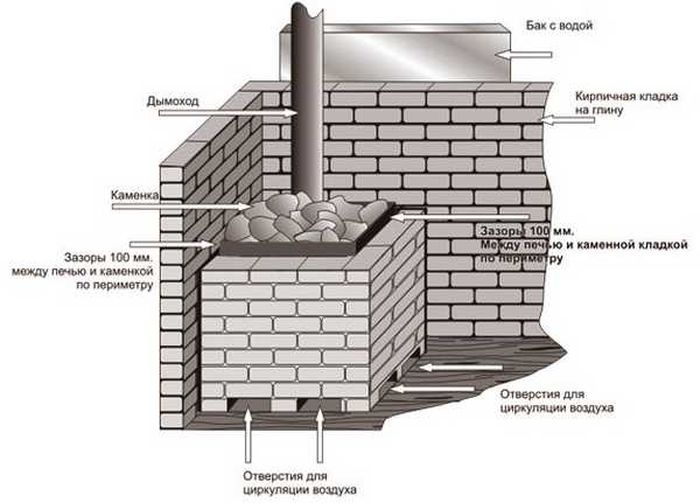

Отделка кирпичом – подготовительные работы

Облицовка банной конструкции имеет небольшую толщину в половину кирпича, но, несмотря на это, ей необходим надежный фундамент. Нужно сделать так, чтобы он оказался одним и для печи, и для облицовки кирпичом также стоит учитывать, что основание под печь должно быть грунтовым, а потому в месте постройки его нужно разобрать, так как веса он не выдержит.

Если под досками нет стяжки или она очень тонкая, тогда можно:

- Выкопать небольшую яму;

- Тщательно утрамбовать грунт внутри;

- Обложить рубероидом стенки котлована;

- Подсыпать песка и хорошо утрамбовать;

- Положить арматуру;

- Основу залить бетонной смесью.

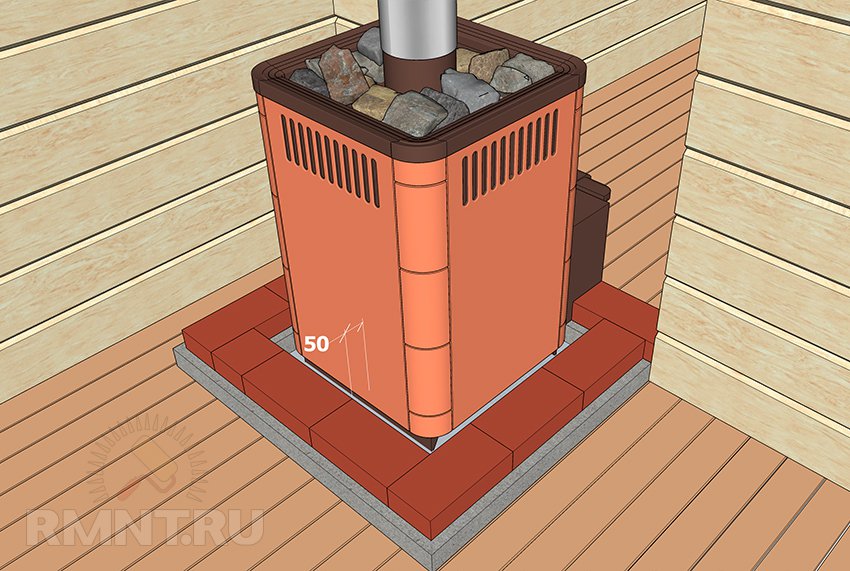

Размеры ямы должны быть несколько больше, нежели самой печи совместно с облицовкой. Рассчитать площадь под печью нужно тщательно, учитывая расстояние от каждой стенки печи из металла до кладки кирпича 3-5 сантиметров. Слишком большое расстояние станет причиной неполного нагревания кирпича, а при меньшем расстоянии – произойдет перегрев. Поэтому железную печь необходимо обложить кирпичами, которые будут располагаться на правильном расстоянии.

Если пол в парилке бетонированный и толщина стяжки более 20 сантиметров, то пред тем, как сделать обкладку кирпичом металлической печи нужно просто выровнять основание для возводимой конструкции.

Облицовка кирпичом железной печи

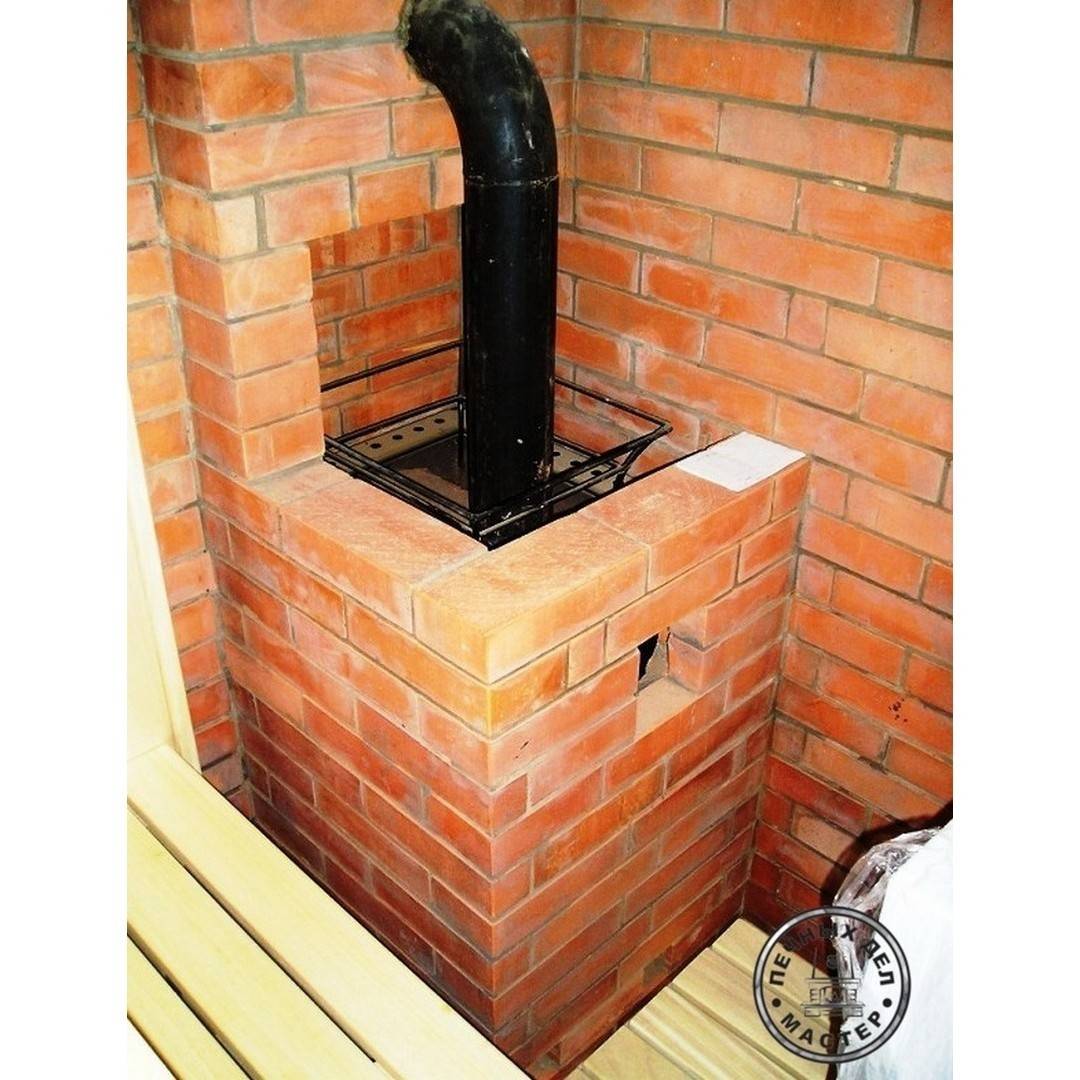

Перед тем, как обложить железную печку нужно определиться, каким именно материалом она будет облицована. Блоки могут быть гладкими или с рифленым покрытием. Одно условие остается неизменным – огнеупорность кирпичей и их полнотелость.

Приготовление раствора на обкладку

Обкладка греющей конструкции должна происходить при помощи раствора, который должен иметь отличия от обычных приготовленных смесей. Обкладку лучше осуществлять не цементно-песчаной смесью, а специальной, в состав которой входит:

- Огнеупорная глина;

- Наполнители, поднимающие пластичность раствора;

- Цемент.

Если отделка осуществляется раствором, приготовленным из своей глины, нужно быть уверенным в том, что она обладает всеми необходимыми свойствами. Отыскать глину можно где угодно, но вся ли она подойдет для облицовки металлической печи? Материал, который был добыт в непроверенном месте нужно подвергнуть экспертизам. То, как они проводятся можно отыскать в интернете.

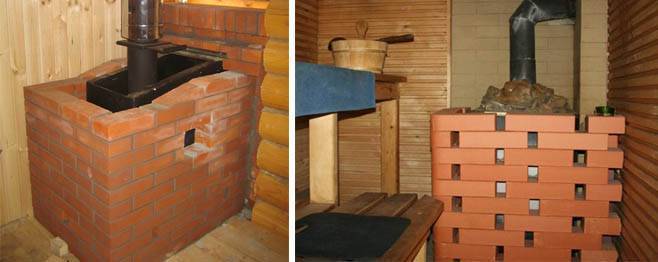

Отделка металлической печки в бане

Обложить по кругу конструкции первый ряд кирпичей, второй ряд можно немного сместить по отношению к первому примерно на половину длины. Во втором ряду необходимо проводить видоизменения и оставлять по два отверстия с каждой стороны для обогрева помещения.

Ширина таких отверстий должна приравняться к половине блока. Такие отверстия необходимы и в предпоследнему ряду, во всех остальных рядах производить обкладку без отверстий. Верхнюю часть прибора нужно оборудовать каменкой.

Обложить железную печку можно самостоятельно, для этого просто необходимо следовать всем поэтапным указаниям и иметь план облицовки.

Похожие статьи

Как обложить металлическую печь в бане кирпичом.

12.05.2016 в 14:25

Статьи

К плюсам металлических печей можно отнести прежде всего то, что они очень быстро прогревают помещения. Однако при этом и остывают они практически моментально. К тому же пар по парилке от такой печи распространяется крайне неравномерно. Поэтому большинство хозяев бань предпочитает обкладывать подобные конструкции кирпичом. Это позволяет сделать времяпрепровождение в бане более комфортным и безопасным.

Однако при этом и остывают они практически моментально. К тому же пар по парилке от такой печи распространяется крайне неравномерно. Поэтому большинство хозяев бань предпочитает обкладывать подобные конструкции кирпичом. Это позволяет сделать времяпрепровождение в бане более комфортным и безопасным.

Мы закупаем необходимый материал.

Обложить стальную металлическую печь своими руками шамотным кирпичом под силу даже человеку, не имеющему опыта каменщика. Ведь конструкция это небольшая и ошибиться в процессе монтажа облицовки практически невозможно. Для этой цели необходимо закупить следующие материалы (на фото).

Из инструментов понадобятся мастерок, корыто под раствор, лопата и молоток для подбивки кирпичей. Также нужно будет приготовить болгарку с щеточной насадкой. Она для финишной отделки кирпичных стенок понадобится.

Основные правила.

Обычно, облицовка банной печи производится по методу «в Полкирпича». Можно сделать кладку и «на Ребро», однако это несколько снизит эффективность процедуры.

Совет: современные производители выпускают в том числе и фактурный огнеупорный кирпич. С его использованием можно сделать очень красивую печку.

Следующий этап обкладки печи кирпичом — это выбор способа замеса подходящего для этой цели раствора. Просто на цементе выполнять кладку в данном случае нельзя. Высокую температуру, бетон переносит не слишком хорошо. В смесь обязательно нужно добавить шамотную глину или клей для керамогранита. Иногда раствор целиком замешивают из глины. Для этой цели, в равных количествах смешивают глину и песок. В приготовленный раствор добавляют 100 гр соли (на ведро. Выстаиваться он должен минимум три дня.

Оптимальное расстояние от металлических стенок печи до кирпичных — 5 см. Только в том случае, если выполнить кладку ближе, сталь будет перегреваться. В результате металлические стенки прогорят быстро. В том случае, если же установить кирпичную облицовку слишком далеко, в последующем придется очень много тратиться на дрова, так как прогреваться она будет долго. Часто необходимое для нормального воздухообмена расстояние между кирпичом и металлом указывается производителем в инструкции к печи.

Часто необходимое для нормального воздухообмена расстояние между кирпичом и металлом указывается производителем в инструкции к печи.

Важно: в стенках облицовки обязательно следует сделать вентиляционные зазоры. Иначе металл будет перегреваться.

В случае если фундамент изначально не рассчитывался на стенки из кирпича, кладку производят с обязательным армированием сеткой через ряд. Но лучше все же предварительно основание печи укрепить по периметру. На деревянный пол в любом случае обязательно следует положить металлический лист, а сверху — еще и асбокартон. Этим же материалом стоит обшить и стену за печью, если кирпичная облицовка будет расположена от нее менее чем в 30 см.

Кладка кирпича.

Выполняется облицовка металлической печи кирпичом так:

1 под начальный ряд выполняется тщательная разметка с соблюдением необходимого расстояния от стенок металлической печи.

2 начинают кладку с угла. В первом ряду с двух сторон оставляют вентиляционные отверстия (по два. Сделать их можно, уложив кирпич торцом вперед. Технологическое отверстие следует сделать и под дверкой печи.

Сделать их можно, уложив кирпич торцом вперед. Технологическое отверстие следует сделать и под дверкой печи.

3 с перевязкой на половину кирпича укладывается второй ряд. Толщина швов должна быть примерно в 1 см.

4 все последующие ряды кладутся также. В процессе монтажа, кладку следует периодически проверять уровнем. Для этого можно использовать шнур — причалку или лазерный уровень.

Перед установкой каждый кирпич водой смачивается. Лишний раствор убирают кельмой. Последний ряд законченной кладки, должен совпадать с верхним краем металлической печи.

На заключительном этапе печь можно очистить болгаркой со шлифовальной щеткой или оштукатурить и побелить. Приступать к заключительной обработке можно не ранее, чем через 24 часа после монтажа облицовки. До первой топки желательно подождать две недели. Иначе «Недозревшие» швы кладки могут потрескаться. Облицованная по рассмотренному выше способу кирпичом банная металлическая печь будет давать приятный, не обжигающий равномерный пар и прослужит долгие годы.

Понравилось? Поделитесь с друзьями!

Дуговая электропечь VS Дуговая печь под флюсом

Электродуговая печь постоянного тока и печь с погруженной дугой постоянного тока являются промышленными печами, которые непосредственно нагревают шихту теплом дугового света. Когда газ ионизируется с образованием проводящего ионного тела, газовый столб производит сильный яркий свет и чрезвычайно высокую температуру, которая представляет собой свет дуги. Температура ядра дуги достигает 10 000 градусов Цельсия, а температура периферии дуги достигает 3 000 градусов Цельсия. Такой высокотемпературный источник тепла легче получить с помощью дугового света, чем другими способами. Поэтому в продакшене часто используют электродуговые печи для плавки руд с получением различных редких металлов и ферросплавов.

Существует существенное различие между дугой постоянного и переменного тока: переменный ток пересекает ноль дважды в каждом цикле, в результате чего дуга переменного тока проходит процесс зажигания и гашения дважды в неделю, дуга нестабильна; После запуска дуги постоянного тока не происходит гашения дуги, а свет дуги очень стабилен.

При электродуговой плавке, если дуга не засыпана шлаком и шихтой и дуга видна, такая дуга называется открытой; если дуга засыпана шлаком и шихтой и дуга невидима, то это называется погруженной дугой.

Если для плавки стали использовать электрическую печь постоянного тока, шлак не образуется, а сами твердые материалы являются проводящими и работают в виде открытой дуги. Такая рабочая форма называется электродуговой печью постоянного тока.

Если печь постоянного тока используется для плавки непроводящей руды, твердый материал сам по себе не является проводящим, и в процессе плавки образуется большое количество шлака. Эти шлак и заряд покрывают электрическую дугу и образуют состояние погруженной дуги. Такая рабочая форма называется постоянным током дуговая печь под флюсом .

По сравнению с электропечью переменного тока электропечь постоянного тока имеет следующие преимущества:

1. Экономия 1~2 комплекта электродных устройств по сравнению с электропечью переменного тока.

Поскольку в печи переменного тока используется трехфазное питание, требуются 3 графитовых электрода. В печи постоянного тока используются только 1-2 графитовых электрода.

2. Потребление графитированных электродов может быть снижено на 30-50%.

По сравнению с дугой переменного тока, дуга постоянного тока может работать при высоком импедансе, электрическая печь постоянного тока может стабильно работать в режиме более высокого напряжения и низкого тока при той же входной мощности, что может снизить потребление наконечника электрода пропорционально квадрату тока.

Боковые потери электрода в основном связаны с потерями при окислительном горении. В этом отношении электропечь переменного тока значительно превосходит электропечь постоянного тока.

3. Нет проблем с поверхностным эффектом, и ток может быть равномерно распределен в секции электрода.

4. Долгий срок службы огнеупорного материала для стенки печи.

Дуга электропечи переменного тока генерируется между трехфазными электродами. Из-за электромагнитной силы, создаваемой самим током дуги, дуга под действием электромагнитной силы прижимается к стенке печи, и на стенке печи образуются горячие точки, что легко приводит к огнеупорности стенки печи в местах горячих точек. Материал подвергается серьезной эрозии и преждевременному повреждению.

Из-за электромагнитной силы, создаваемой самим током дуги, дуга под действием электромагнитной силы прижимается к стенке печи, и на стенке печи образуются горячие точки, что легко приводит к огнеупорности стенки печи в местах горячих точек. Материал подвергается серьезной эрозии и преждевременному повреждению.

Дуга электрической печи постоянного тока образуется между электродом и дном печи и не образует горячих точек на стенке печи и не повреждает стену печи.

5. Шихта расплавлена равномерно.

Дуга электропечи постоянного тока — вертикальный центр, с равномерным распределением тепла и равномерным плавлением шихты. Трехфазная дуга электропечи переменного тока имеет поперечную форму, причем трехфазные дуги влияют друг на друга, а плавление шихты происходит неравномерно.

6. Стабильный ток дуги постоянного тока.

Переменный ток пересекает ноль 100 раз в секунду, что означает 100 раз гашения дуги, зажигания дуги, гашения дуги и повторного зажигания дуги, что приводит к нестабильной дуге переменного тока. Постоянный ток имеет только нулевую точку, и полярность не меняется, поэтому дуга постоянного тока более стабильна, чем дуга переменного тока.

Постоянный ток имеет только нулевую точку, и полярность не меняется, поэтому дуга постоянного тока более стабильна, чем дуга переменного тока.

7. Коэффициент мощности электропечи переменного тока низкий, обычно 0,68~0,75, а коэффициент мощности электропечи постоянного тока высокий, обычно 0,9.6.

8. Низкое энергопотребление; может сэкономить потребление электроэнергии от 5% до 10%.

9. Частые колебания реактивной мощности электропечей переменного тока вызывают скачки напряжения в сети. Чтобы устранить эффект мерцания и компенсировать влияние гармоник на сеть, электропечи переменного тока нуждаются в дорогостоящих устройствах компенсации реактивной мощности. В электропечи постоянного тока такого явления нет, и устройство компенсации реактивной мощности не требуется.

10. Изменение длины дуги трехфазной дуги электропечи переменного тока непостоянно во времени, что приводит к несимметричности трехфазной нагрузки, что имеет большие помехи и влияние на энергосистему. Электропечь постоянного тока не имеет этого явления.

Электропечь постоянного тока не имеет этого явления.

11. Перемешивание расплавленной стали.

Поскольку направление постоянного тока остается неизменным, дуга постоянного тока оказывает сильное перемешивающее воздействие на расплавленную сталь, так что при плавлении шихты нет мертвого угла, а дуга переменного тока — нет.

12. Шум электродуговой печи постоянного тока на 20 дБ ниже, чем у электродуговой печи переменного тока той же мощности. Электропечь постоянного тока не шумит на этапе под флюсом.

Печи для соляных ванн — Ajax

Печь для соляных ванн представляет собой устройство для нагревания или охлаждения работы путем ее погружения в жидкость, состоящую из расплавленных солей соответствующего состава для предназначенной цели. Соли могут быть нагреты электрическими или газовыми средствами.

Принцип работы печи с соляной ванной электродного типа заключается в выработке тепла непосредственно в соли за счет использования ее сопротивления прохождению тока. Соли, хотя и являются изоляторами в твердом состоянии, являются отличными резисторами в расплавленном состоянии. Потенциал подается на расплавленную соль с помощью стержней из тяжелого металла, называемых электродами, которые подключаются к вторичной обмотке специальных многовольтных трансформаторов с воздушным охлаждением. Эти электроды расположены и разнесены таким образом, чтобы облегчить электродинамическую циркуляцию при подаче питания, обеспечивая мощный насос, помогающий поддерживать однородность температуры по всей ванне.

Соли, хотя и являются изоляторами в твердом состоянии, являются отличными резисторами в расплавленном состоянии. Потенциал подается на расплавленную соль с помощью стержней из тяжелого металла, называемых электродами, которые подключаются к вторичной обмотке специальных многовольтных трансформаторов с воздушным охлаждением. Эти электроды расположены и разнесены таким образом, чтобы облегчить электродинамическую циркуляцию при подаче питания, обеспечивая мощный насос, помогающий поддерживать однородность температуры по всей ванне.

Печи для соляных ванн обладают огромным потенциалом и облегчают различные промышленные применения, используемые в аэрокосмической, медицинской и обрабатывающей промышленности, от создания сельскохозяйственного оборудования и газонокосилок до обработки высоколегированных нержавеющих сталей для самолетов и стоматологических бормашин для поддержания чистоты рта. Сам процесс соляной ванны относительно прост.

Что такое процесс термообработки?

Термическая обработка охватывает широкую категорию процессов, которые воздействуют на металлические детали, чтобы придать им желаемые характеристики. Это может включать смягчение поверхности для улучшения формуемости или пластичности, упрочнение поверхности, чтобы сделать ее устойчивой к повреждениям, повышение коррозионной стойкости и повышение прочности хрупких заготовок.

Это может включать смягчение поверхности для улучшения формуемости или пластичности, упрочнение поверхности, чтобы сделать ее устойчивой к повреждениям, повышение коррозионной стойкости и повышение прочности хрупких заготовок.

Основы термообработки

Хотя железо и сталь являются наиболее термообрабатываемыми материалами, термообработка также полезна для других материалов, таких как алюминий, медь, магний, никель, титан и многие связанные с ними сплавы.

Основной процесс включает нагрев металла до нужной температуры в определенной смеси различных солей в течение достаточно длительного периода времени, а затем его охлаждение с помощью правильных процессов закалки для достижения желаемых свойств. Каждый процесс обработки и сами металлы требуют разных солей в ванне, температуры, времени выдержки и процедуры закалки.

Для некоторых термообработок требуется температура до 2400°F или период выдержки до 60 часов.

Почему отопление соляной баней?

В процессах нагревания в соляной ванне пользователи полностью погружают заготовки в ванну с расплавленной солью. Преимущества выбора этого процесса по сравнению с процессами радиационного или конвекционного нагрева включают:

Преимущества выбора этого процесса по сравнению с процессами радиационного или конвекционного нагрева включают:

- Контролируемая атмосфера. Погружая заготовку в соляную ванну, вы эффективно устраняете ее контакт с наружным воздухом, исключая образование накипи, окисление и обезуглероживание. Заготовка также получает пользу от тонкой пленки жидкой соли, защищающей металл от окисления при переносе в закалочную среду.

- Равномерный нагрев. Электроды, нагревающие соль, вызывают электродинамическую циркуляцию в ванне, обеспечивая естественное перемешивание. Это постоянное интенсивное перемешивание печей Ajax обеспечивает чрезвычайно равномерную и точную температуру во всей ванне, независимо от размера или температуры. Равномерное распределение температуры также предотвращает появление точек перегрева, которые сокращают срок службы кастрюль и вызывают чрезмерное расщепление солей.

- Быстрый нагрев. В процессах соляной ванны вся заготовка равномерно окружена солями, которые поддерживают точную температуру, образуя замороженный «кокон» соли, подвергая изделие предварительному автоматическому предварительному нагреву перед плавлением.

Это изменяет температуру заготовки за счет теплопроводности с быстрой, но безопасной скоростью, уменьшая тепловой удар и деформацию.]

Это изменяет температуру заготовки за счет теплопроводности с быстрой, но безопасной скоростью, уменьшая тепловой удар и деформацию.] - Тепловая эффективность. Внутренний нагрев ванны не должен проходить через стенки котла, что позволяет соляным ваннам восстанавливаться быстрее, чем печи, работающие на топливе. Соль также имеет высокую удельную теплоемкость и массу, что приводит к высокой теплоемкости, так что можно нагреть больше работы без падения температуры, что позволяет сократить время восстановления между загрузками.

Типичные обработки, проводимые в соляных ваннах

Соляные ванны совместимы с различными процессами обработки металлов. К ним относятся:

- Нейтральная закалка – Закалка изделия без окисления или образования накипи, а также без добавления или удаления углерода из стали.

- Закалка инструмента из быстрорежущей стали – сложная операция, требующая до 4 печей и температуры 2200-2400°F.

- Austempering – Процесс закалки, при котором изделие подвергается закалке до тех пор, пока его структура не превратится в бейнит, обычно при температуре 400–750°F. Используется, когда требования к твердости высоки, но также требуется ударная вязкость или способность изгибаться без разрушения.

- Мартенсовая закалка – Процесс закалки, при котором деталь извлекается из закалки перед образованием бейнита, температура должна оставаться выше температуры образования мартенсита, между 400-480°F.

- Отжиг – Процесс повышения пластичности и снижения твердости металла. Благодаря высокой теплоемкости соляные ванны лучше подходят для отжига низко-, средне- и высокоуглеродистой проволоки и катанки, а также нержавеющих сталей и хромоникелевых сплавов.

- Пайка – Пайка в солевой ванне, или сплавление двух деталей, работает хорошо, потому что флюс, который используется для фиксации сварных швов, растворяется в соляной ванне при температуре чуть выше точки плавления сварного шва, не оставляя после себя ничего.

- Нитинол (мем-проволока) Обработка – Нитинол (NiTi) представляет собой никель-титановый сплав с превосходной памятью формы и сверхэластичными свойствами. Процесс термообработки NiTi происходит в течение нескольких циклов нагревания и охлаждения в ванне с псевдоожиженным слоем.

- Очистка – Ванны с термальной солью можно использовать для удаления различных материалов и загрязнений с металлических деталей, включая клей, краску, пластик, масло и жир и многое другое.

- Обработка алюминия раствором – Термообработка раствором значительно продлевает время старения алюминиевых компонентов, обеспечивая возможность манипулирования заготовками в течение гораздо более длительного периода времени.

Особенности конструкции печи для соляной ванны

Стальной кожух — это сосуд, в котором строится все, что составляет печь. Как правило, кожух представляет собой сварную стальную конструкцию с усиленными углами, днищами и бортами с тяжелыми стальными швеллерами на днище для ножек. Высокотемпературная (1650–2400 °F) печь обычно имеет два типа изоляции: огнеупорный кирпич и многослойный высокотемпературный цемент, чтобы тепло не попадало в рабочую зону из соляного котла.

Как правило, кожух представляет собой сварную стальную конструкцию с усиленными углами, днищами и бортами с тяжелыми стальными швеллерами на днище для ножек. Высокотемпературная (1650–2400 °F) печь обычно имеет два типа изоляции: огнеупорный кирпич и многослойный высокотемпературный цемент, чтобы тепло не попадало в рабочую зону из соляного котла.

Ajax Electric производит кирпичные и стальные горшки в зависимости от области применения и работы, которую пытается выполнить заказчик. Высокотемпературные печи, как правило, изготавливаются из кирпича, чтобы через стенку электроды можно было встроить внутрь самой стенки котла. Стальные кастрюли, как правило, из высоколегированной нержавеющей стали, не выдерживают таких высоких температур, но их легко заменить, когда придет время заменить старую кастрюлю. Большие плиты из коррозионностойкой нержавеющей стали, нагревающие ванну током, называются электродами.

Ajax производит электроды двух типов: один предназначен для встраивания непосредственно в стенки ванны (электроды для сквозного монтажа) и два легко заменяемых электрода, которые входят в ванну сверху ванны (электроды для установки сверху). В то время как сквозные электроды не подвергаются нормальному износу от кислорода и агрессивных солевых паров, выходящих из ванны, что значительно продлевает срок их службы, их замена требует выбивания старых электродов отбойным молотком и восстановления котла, что требует много времени.

В то время как сквозные электроды не подвергаются нормальному износу от кислорода и агрессивных солевых паров, выходящих из ванны, что значительно продлевает срок их службы, их замена требует выбивания старых электродов отбойным молотком и восстановления котла, что требует много времени.

Разное оборудование может быть добавлено к заказам для улучшения работы соляной ванны, что может сделать работу более последовательной и менее дорогостоящей. Крышки будут удерживать тепло внутри ванны, когда работа не транспортируется внутрь или наружу, поэтому требуется меньше энергии, чтобы вернуть соль к температуре, необходимой для следующей партии. Смесители помогут поддерживать постоянную температуру соли в печах, не имеющих электродов, обеспечивающих электродинамическую циркуляцию. Инструменты помогут удалить шлам и другие твердые частицы из ванны, очистить электроды, чтобы они работали на полную мощность, а различные другие совки и скребки помогут поддерживать эффективную работу соляной ванны. Эти вспомогательные элементы также можно использовать в других типах наших печей производства Ajax Electric Co., TS (электрические нагреватели) и DGT (газовые печи).

Эти вспомогательные элементы также можно использовать в других типах наших печей производства Ajax Electric Co., TS (электрические нагреватели) и DGT (газовые печи).

Печи для соляных ванн с электрическим и газовым обогревом

Модели соляных ванн с электрическим нагревом (TS) могут нагреваться с помощью высококачественных нагревательных элементов в керамических трубках внутри ванны, погружных нагревателей из нержавеющей стали внутри ванны или даже с внешним нагревом с помощью нагревателей, окружающих металлический котел.

В моделях с газовым обогревом (DGT) используются высокоэффективные горелки с избыточным давлением и оптимизированным управлением пламенем для контроля температуры и предотвращения проникновения ложного воздуха. Эти модели также имеют боковую подачу выхлопных газов вокруг тигля со специальной изоляцией, предназначенной для сред с открытым пламенем.

Печь с соляной баней может быть относительно простой конструкцией, но помимо корпуса, некоторой изоляции, источника нагрева и, возможно, некоторого различного оборудования, такого как крышка и смеситель, есть еще немало деталей, завершающих всю систему термообработки.

Работа, соль, трансформаторы и контрольное оборудование

Стальные и алюминиевые заготовки обычно обрабатывают в печах с соляной ванной. Эти материалы требуют следующих спецификаций:

- Определенные приложения, которые остаются в пределах области операций соляной ванны.

- Температура соли в пределах 1350-1850°F и однородность температуры в пределах 4°F от предпочтительной температуры в соответствии с действующими стандартами.

- Стандартные процессы для измерения как контрольной температуры соляной ванны, так и перегрева, чтобы гарантировать, что ванна не замерзнет или не перегреется.

Электроды, которые нагревают печи Ajax Electric, нельзя просто воткнуть в розетку. Очень большие трансформаторы с воздушным охлаждением подключаются к электродам через большие медные разъемы, каждый из которых настраивается в соответствии с потребностями каждого клиента. Большинство трансформаторов имеют переключатели ответвлений, которые изменяют величину напряжения, подаваемого на ванну.

Установка может включать оптическую и акустическую системы сигнализации, которые могут оповещать находящихся рядом операторов, когда температура ванны становится слишком высокой или низкой. Соляные ванны могут достигать критической температуры, если температура соляной ванны превышает температуру, которую может безопасно выдерживать печь, или если погруженные в воду детали повышают температуру ванны слишком высоко. Температурный профиль печи можно отслеживать и документировать с помощью точного оборудования, предназначенного для этого процесса. Панель управления следит за тем, чтобы солевая смесь сохраняла необходимую температуру; какая температура зависит от процесса и типа используемой соли.

Различные соли имеют разные точки плавления, поэтому производители могут выбирать точную комбинацию типов солей для достижения различных температурных диапазонов, которые лучше всего подходят для необходимых им процессов охлаждения или нагрева. Требуемая конкретная соль будет зависеть от проводимого процесса и материала заготовки. Как правило, соляная ванна может содержать различные карбонаты, едкий натр, хлориды, нитраты цианидов, нитриты и другие соли.

Различные комбинации солей вызывают три широкие категории эффектов:

- Нейтральные изменения температуры. Для нейтральных температурных изменений, не изменяющих поверхность заготовки, производителям необходимо использовать комбинацию хлоридов и нитратов — нейтральных солей.

- Обработка поверхности. Для обработки поверхности производители используют соли для алитирования, науглероживания, цианирования и азотирования.

- Очистка поверхностей. Есть еще больше солей, которые могут очистить поверхность, не обрабатывая ее, удаляя органические соединения, краску и пластик, а также накипь.

Это изменяет температуру заготовки за счет теплопроводности с быстрой, но безопасной скоростью, уменьшая тепловой удар и деформацию.]

Это изменяет температуру заготовки за счет теплопроводности с быстрой, но безопасной скоростью, уменьшая тепловой удар и деформацию.]