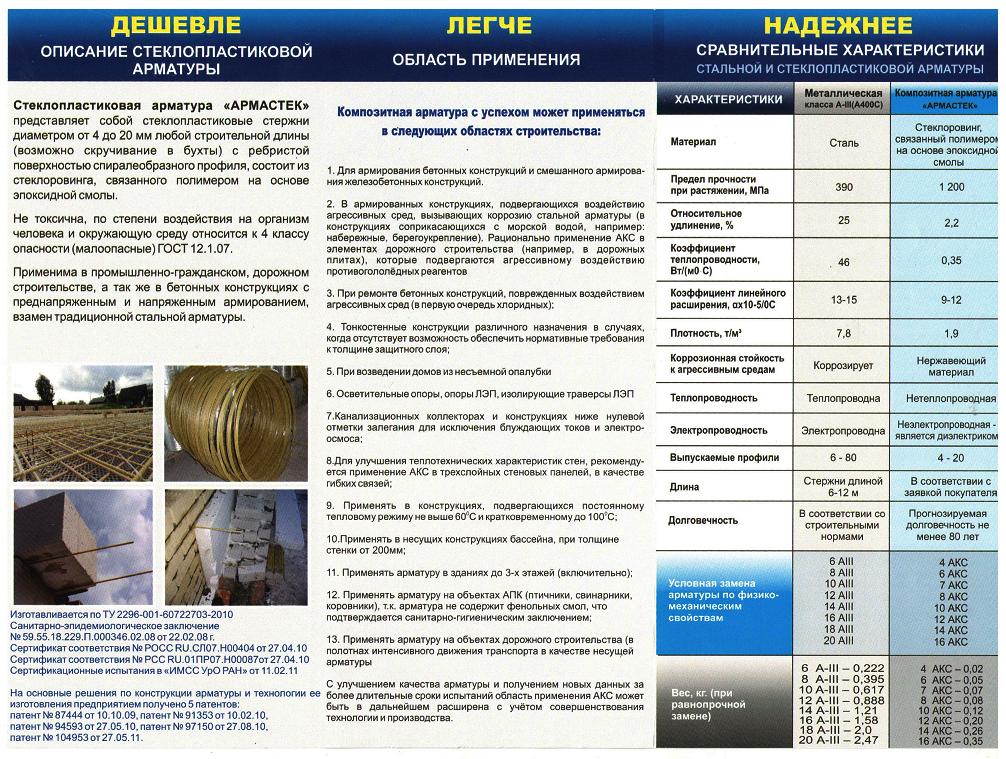

Сравнение композитной арматуры и металлической

Для укрепления бетона используется арматура разных видов. Какая из них лучше? Что выбрать: стеклопластиковую или металлическую арматуру? Чтобы дать точный ответ на эти вопросы, стоит основательно разобраться в преимуществах этих материалов.

Стеклопластиковая или композитная арматура: особенности

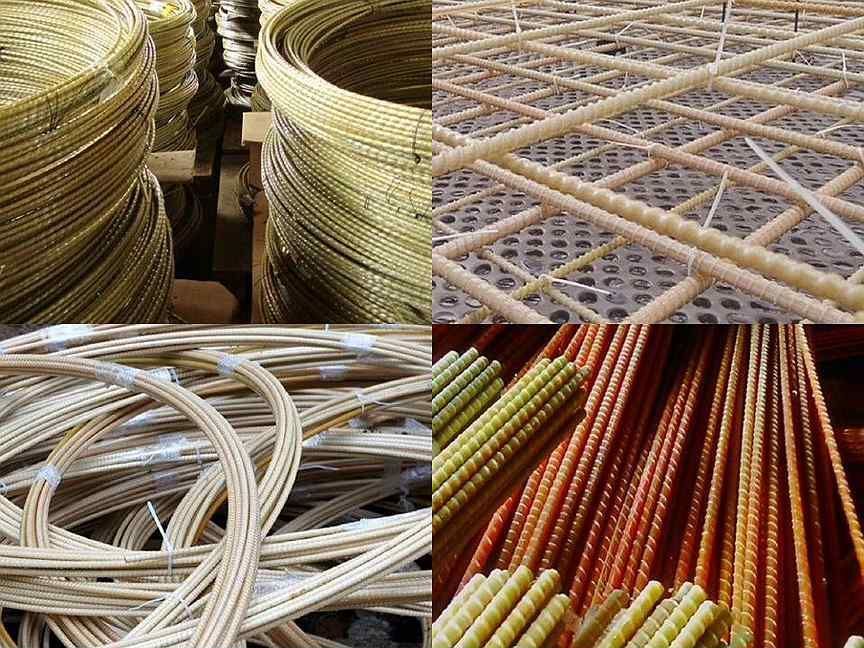

Для изготовления композитной арматуры используют стекловолокно, базальт и высокопрочный пластик. Волокна в бухтах могут иметь диаметр от 4 до 12 мм. На волокна наносятся ребра, чтобы обеспечить максимальное сцепление арматуры с конструкцией.

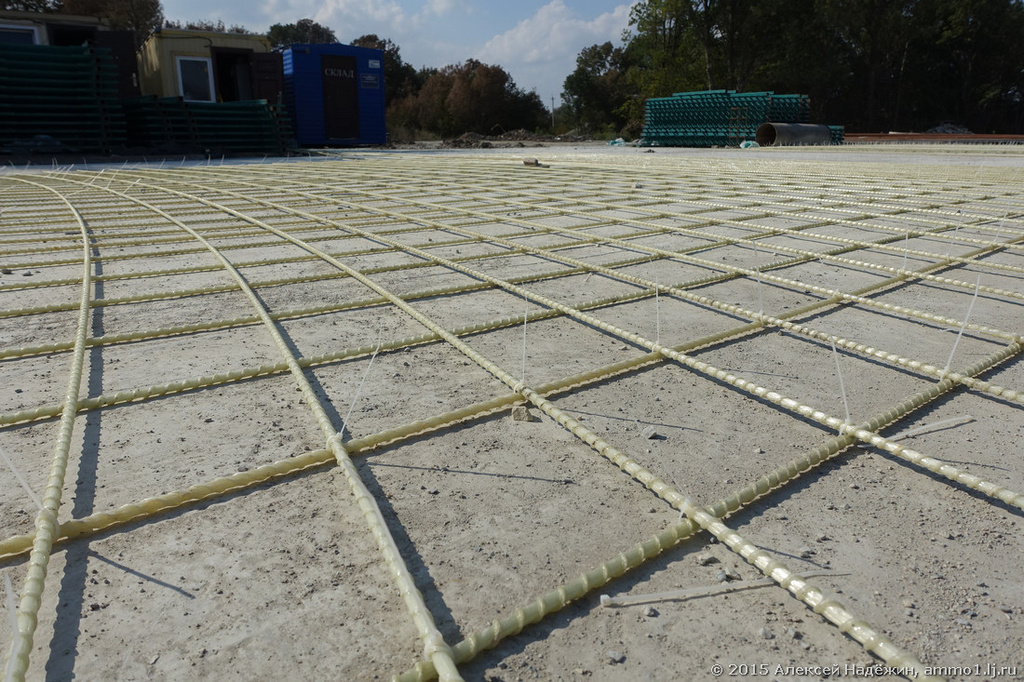

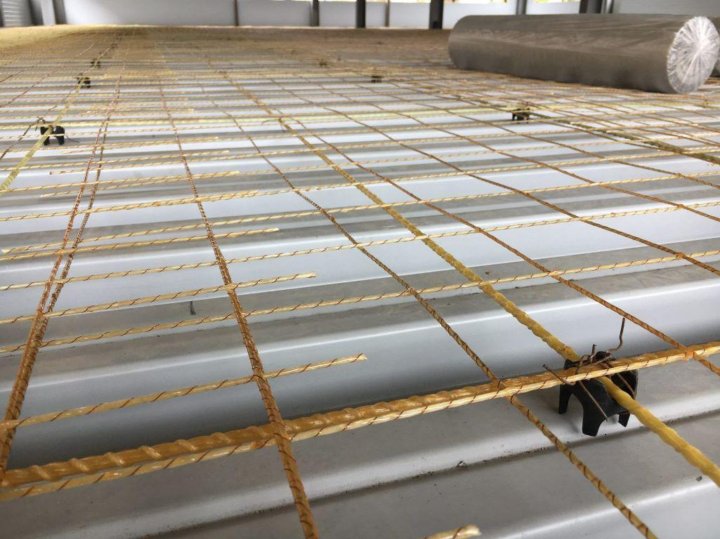

По характеристикам композитная арматура по многим критерием превосходит металлическую, так как она имеет меньший вес, высокую прочность, большую устойчивость к коррозии. К преимуществам стеклопластиковой арматуры отнести можно также влагоустойчивость, диэлектрические свойства, большой выбор сечений, легкость транспортировки. Только вот композитные изделия используются не во всех сферах деятельности. Например, для конструкций с высокими нагрузками на изгибах, в перекрытиях они не подходят. В основном, композитную арматуру используют для армирования ж/д путей, ленточного фундамента, береговых сооружений, мостов, канализационных конструкций и т.п.

Например, для конструкций с высокими нагрузками на изгибах, в перекрытиях они не подходят. В основном, композитную арматуру используют для армирования ж/д путей, ленточного фундамента, береговых сооружений, мостов, канализационных конструкций и т.п.

Монтаж стеклопластиковой арматуры производится с помощью специальных хомутов, сваривать такие изделия нельзя. Пруты также сгибать не рекомендовано, иначе можно повредить стержень.

Немаловажен тот факт, что эта арматура требует особых условий производства, использование специального оборудования, сырья. Это дает гарантии того, что приобрести композитный материал, изготовленный кустарным способом невозможно.

Металлическая арматура: особенности

Изготавливают ее в виде стальных прутов с рифленой или гладкой поверхностью. В зависимости от области использования выделяют несколько видов этих изделий:

· Рабочие. Отличаются устойчивостью к нагрузкам на растяжение. Нашли применение в изготовлении ригелей, фундаментов и т. п.

п.

· Монтажные. Эти изделия используются при возведении каркасов.

· Распределительные. Способны равномерно распределить нагрузку и удерживать в нужном положении конструкцию.

· Анкерные. Применяется для закладных конструкций.

· Продольные. Купируют растягивающие нагрузки, что не допускает возникновения трещин.

· Поперечные. Не допускают разрыва от скользящих напряжений.

Стальная арматурная продукция имеет разный класс, диаметр. Также маркируются изделия в зависимости от прочности структуры, класса устойчивости к коррозии. Реализуются они в пачках или связках с прутами до 12 м в длину.

К преимуществам стальной арматуры можно отнести отличные адгезионные свойства, огнестойкость, универсальность, устойчивость к деформациям. Огромным достоинством является возможность монтажа как путем связки проволокой, так и сварки.

Что касается недостатков, то стоит отметить большой вес, теплопроводность, подверженность коррозии.

Ценовой аспект

Поскольку материалы имеют различную плотность, то и определить, какая из арматур дешевле, выгоднее с точностью нельзя. Нужно учитывать параметры расхода бетона, качество готовых конструкций, затраты на транспортировку.

Нужно учитывать параметры расхода бетона, качество готовых конструкций, затраты на транспортировку.

Что надежнее?

Изучая все достоинства и недостатки металлической и композитной арматуры можно сказать одно – выбор зависит от нагрузок конструкции. Например, для многоэтажных построек использовать стоит металлические изделия с нужным диаметром сечения. Как упоминалось ранее, стеклопластиковый материал в силу своих характеристик лучше всего подойдет для устройства ленточного фундамента. Кроме того, многие застройщики стали успешно практиковать комбинирование материалов. К примеру, основной каркас сваривается из металлических прутов и заполняется стеклопластиковыми стержнями.

Экспертное сравнение стеклопластиковой и металлической арматуры

Перед тем как приступать к сравнению данных материалов следует понимать, что стеклопластиковая (или же композитная арматура) представляет собой нити из стекловолокна, которые между собой соединены эпоксидкой, она же эпоксидная смола. Подобный стержень покрыт полимерами, а насечками-ребрами является обсыпка из кварца. Благодаря этому стеклопластиковая арматура отличается в лучшую сторону от металлической.

Подобный стержень покрыт полимерами, а насечками-ребрами является обсыпка из кварца. Благодаря этому стеклопластиковая арматура отличается в лучшую сторону от металлической.

Основные особенности стеклопластиковой арматуры:

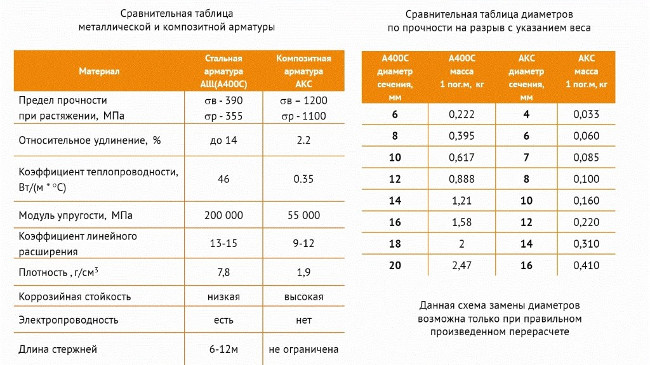

Принимая во внимание огромный ассортимент и колоссальное разнообразие продукции, не будем заострять внимание на цифрах. Данные, которые здесь приведены усредненные, составленные на основе анализа разных типов арматуры, что представляется наиболее объективным.

Прочность.

Когда просматриваешь данные приведенные изготовителями, видишь, что прочность композитного прутка приблизительно в четыре раза больше. Однако большая часть внимания уделяется понятию «растяжение». Так как ясно, что пластик в любом случае эластичнее, чем металл, возникает вопрос, а насколько он хорошо реагирует на сжатие, изгиб? А ведь данные показатели не менее важны, ведь от них зависит долговечность и прочность любой конструкции из бетона.

Так как стеклопластик не относится к анизотропным материалам, то «поведение» материала практически целиком зависит от того, куда направлен вектор приложенной силы – нагрузка.

Надежность конструкции.

Ее обеспечивают не только показатели самого материала, но и их качественная сцепка. Здесь металл выигрывает у пластика. Ведь специалистам давно известно, что при наличии дефектов бетон со стекловолокном практически разваливается на куски или дает очень большие трещины.

Экономичность использования композита.

Стекловолокно гораздо экономичнее металла. Это видно если обратиться к некоторым факторам:

- удобство транспортировки — композитные материалы можно перевозить на легковом автомобиле, в то время как металлические прутки только на грузовой. Тут все конечно зависит от длинны прутков и их количества, но при стандартной длине и небольшой закупке спокойно можно использовать «Газель» вместо грузовика.

- снижение затрат на транспортировку, легковая машина дешевле, чем использование грузовой.

- сама стоимость каждого композитного прутка ниже, чем металлического приблизительно в два раза.

Также в качестве одного из «плюсов» производители указывают, что композитное волокно можно использовать с меньшим сечением, чем металлическое. Однако все указанные преимущества лишь подчеркивают, что стекловолокно прочно на разрыв, что делает это преимущество несколько сомнительным.

Бесспорные «плюсы» не требующие каких-либо дополнений:

- стекловолокно очень устойчиво к коррозии;

- совершенно не проводит электрический ток.

Из вышесказанного следует, что композитное волокно лучше всего подойдет для использования там, где нужны диэлектрики, ценится небольшой вес, хорошая гибкость, инертность к большей части химических агрессивных соединений, требуется производить работы с радиоэлектронными устройствами (не прерывает электромагнитные волны в отличие от металлических прутков).

Основные и самые важные недостатки стекловолокна

Так как композитное волокно появилось не так давно, еще не до конца разработана нормативная база для этого материала, что приводит к разногласиям и проблемам при ее использовании, отсутствуют правила регламентирующие монтаж, какие-либо методики. Есть рекомендации от производителей, но так как у каждого они свои, не совсем понятно, являются ли они правильными и объективными.

Есть рекомендации от производителей, но так как у каждого они свои, не совсем понятно, являются ли они правильными и объективными.

Существенно различается и технология изготовления стекловолокна, что приводит к разнице в использовании и тому, что все нормативно-правовые документы строятся на результатах экспериментов проводимых производителями, что также не является объективным и универсальным, подходящим для продукции, изготовленной другим производителем. По этой причине, если что-то все-таки пойдет не так, отстоять этот вопрос в судебных инстанциях будет весьма сложно.

Единственное, в чем сходятся все производители композитных материалов, — их не стоит использовать в балках, перекрытиях, плитах перекрытия, так как данные конструкции требуют высокой прочности на изгиб.

Также стекловолокно менее устойчиво к влиянию высоких температур, чем металлические пруты, что сильно снижает количество областей применения. Еще одним существенным минусом является сложность монтажа, так как нет возможности при соединении прутов использовать сварку.

Из всего выше перечисленного следует, что композитную арматуру можно спокойно применять в тех элементах, где в качестве покрытия основы используется штукатурный состав, делается армирующий каркас.

Для того чтобы точно знать, как правильно произвести монтаж того или иного вида композитного материала, следует в обязательном порядке обратиться к независимому специалисту. Это необходимо, чтобы тот оценил и подобрал подходящий бетон для приготовления раствора, для наиболее безопасного и удобного использования, учитывая смещения почвы, скачки температуры и многое другое.

Итоги сравнения металлической и стеклопластиковой арматуры

Использовать в строительстве жилых зданий композитную арматуру можно лишь в виде дополнительного каркаса или не менее важных, но не являющихся несущими конструкциями. Целиком и полностью заменить каркас из металла она не сможет. Исходя из ее особенностей, безопаснее и целесообразнее стекловолокно использовать при строительстве нежилых объектов и вспомогательных построек.

Более конкретную информацию о характеристиках и использовании стекловолокна можно прочитать в СНиП от 2003 года за № 52-01. Там указаны общие правила ее использования.

Товары, которые были описаны в этой статье:

Арматура

Проволока вязальная

Композиты с металлической матрицей | Machine Design

Композиты с металлической матрицей либо используются, либо создаются в качестве прототипов для космических челноков, коммерческих авиалайнеров, электронных подложек, велосипедов, автомобилей, клюшек для гольфа и множества других применений. В то время как подавляющее большинство из них представляют собой композиты с алюминиевой матрицей, все большее число приложений требуют матричных свойств суперсплавов, титана, меди, магния или железа.

Как и все композиты, композиты с алюминиевой матрицей представляют собой не один материал, а семейство материалов, жесткость, прочность, плотность, а также тепловые и электрические свойства которых можно адаптировать. Сплав матрицы, материал армирования, объем и форма армирования, расположение армирования и метод изготовления могут варьироваться для достижения требуемых свойств. Однако, независимо от вариаций, алюминиевые композиты обладают преимуществом низкой стоимости по сравнению с большинством других MMC. Кроме того, они обладают отличной теплопроводностью, высокой прочностью на сдвиг, превосходной стойкостью к истиранию, работой при высоких температурах, негорючестью, минимальным воздействием топлива и растворителей, а также возможностью формовки и обработки на обычном оборудовании.

Сплав матрицы, материал армирования, объем и форма армирования, расположение армирования и метод изготовления могут варьироваться для достижения требуемых свойств. Однако, независимо от вариаций, алюминиевые композиты обладают преимуществом низкой стоимости по сравнению с большинством других MMC. Кроме того, они обладают отличной теплопроводностью, высокой прочностью на сдвиг, превосходной стойкостью к истиранию, работой при высоких температурах, негорючестью, минимальным воздействием топлива и растворителей, а также возможностью формовки и обработки на обычном оборудовании.

Алюминиевые ММС производятся литьем, порошковой металлургией, усилением на месте и методом прессования фольги и волокна. Продукция неизменно высокого качества теперь доступна в больших количествах, а крупные производители расширяют производство и снижают цены. Они применяются в тормозных дисках, поршнях и других автомобильных компонентах, а также в клюшках для гольфа, велосипедах, компонентах машин, электронных подложках, экструдированных уголках и каналах, а также во многих других конструкционных и электронных устройствах.

Композиты из суперсплавов, армированные волокнами из вольфрамового сплава, разрабатываются для компонентов реактивных турбинных двигателей, работающих при температурах выше 1830 °F.

Композиты графит/медь обладают адаптируемыми свойствами, подходят для высоких температур на воздухе и обеспечивают отличные механические характеристики, а также высокую электрическую и теплопроводность. Они обеспечивают более легкую обработку по сравнению с титаном и меньшую плотность по сравнению со сталью. Были изготовлены пластичные сверхпроводники с матрицей из меди и сверхпроводящими нитями из ниобия-титана. Медь, армированная частицами вольфрама или частицами оксида алюминия, используется в радиаторах и электронных корпусах.

Титан, армированный волокнами карбида кремния, разрабатывается в качестве материала обшивки для национального аэрокосмического самолета. Нержавеющая сталь, инструментальная сталь и инконель входят в число матричных материалов, армированных частицами карбида титана, и из них изготавливаются вытяжные кольца и другие высокотемпературные коррозионно-стойкие компоненты.

По сравнению с монолитными металлами ММК имеют:

- Более высокое отношение прочности к плотности

- Более высокое отношение жесткости к плотности

- Лучшая усталостная прочность

- Лучшая устойчивость к повышенным температурам

- — Более высокая прочность

- — Более низкая скорость ползучести

- Более низкий коэффициент теплового расширения

- Лучшая износостойкость

:

- Повышенная термостойкость

- Огнестойкость

- Повышенная поперечная жесткость и прочность

- Отсутствие влагопоглощения

- Более высокая электрическая и теплопроводность

- Лучшая стойкость к излучению

- Отсутствие дегазации

- Возможность изготовления нитевидных и армированных частицами MMC с помощью обычного металлообрабатывающего оборудования.

К недостаткам ММК по сравнению с монолитными металлами и полимерными матричными композитами относятся:

- Более высокая стоимость некоторых систем материалов

- Относительно несовершенная технология

- Сложные методы изготовления волокнистых армированных систем (кроме литья)

- Ограниченный опыт обслуживания

Многочисленные комбинации матриц и армирования были опробованы с тех пор, как в конце 1950-х годов началась работа над MMC. Однако технология MMC все еще находится на ранних стадиях развития, и, несомненно, появятся другие важные системы.

Однако технология MMC все еще находится на ранних стадиях развития, и, несомненно, появятся другие важные системы.

Армирование: Армирование MMC можно разделить на пять основных категорий: непрерывные волокна, прерывистые волокна, усы, частицы и проволока. За исключением проволоки, которая представляет собой металл, арматура обычно представляет собой керамику.

Основные непрерывные волокна включают бор, графит (углерод), оксид алюминия и карбид кремния. Волокна из бора изготавливаются путем химического осаждения из паровой фазы (CVD) этого материала на вольфрамовую сердцевину. Также использовались углеродные сердечники. Эти относительно толстые мононити доступны диаметром 4,0, 5,6 и 8,0 мил. Для замедления реакций, которые могут происходить между бором и металлами при высокой температуре, иногда используются покрытия волокон из таких материалов, как карбид кремния или карбид бора.

Мононити из карбида кремния также изготавливаются методом CVD с использованием вольфрамовой или углеродной сердцевины. Японская комплексная пряжа, обозначенная производителем как карбид кремния, также имеется в продаже. Однако этот материал, полученный пиролизом металлоорганических волокон-предшественников, далек от чистого карбида кремния, и его свойства существенно отличаются от свойств мононити карбида кремния.

Японская комплексная пряжа, обозначенная производителем как карбид кремния, также имеется в продаже. Однако этот материал, полученный пиролизом металлоорганических волокон-предшественников, далек от чистого карбида кремния, и его свойства существенно отличаются от свойств мононити карбида кремния.

Непрерывные волокна оксида алюминия можно приобрести у нескольких поставщиков. Химический состав и свойства различных волокон существенно различаются. Графитовые волокна изготавливаются из двух исходных материалов: полиакрилонитрила (ПАН) и нефтяного пека. Предпринимаются попытки получить графитовые волокна из каменноугольного пека. Доступны графитовые волокна с широким диапазоном прочности и модуля.

Ведущими прерывистыми армирующими волокнами в настоящее время являются глинозем и алюмосиликат. Оба первоначально были разработаны как изоляционные материалы. Основным материалом вискеров является карбид кремния. Ведущий коммерческий продукт США производится путем пиролиза рисовой шелухи. Карбид кремния и карбид бора, основные армирующие частицы, получают из коммерческой абразивной промышленности. Частицы карбида кремния также производятся как побочный продукт процесса, используемого для изготовления усов из этого материала.

Карбид кремния и карбид бора, основные армирующие частицы, получают из коммерческой абразивной промышленности. Частицы карбида кремния также производятся как побочный продукт процесса, используемого для изготовления усов из этого материала.

Ряд металлических проволок, в том числе вольфрамовая, бериллиевая, титановая и молибденовая, использовались для усиления металлических матриц. В настоящее время наиболее важным армированием проволоки является вольфрамовая проволока из суперсплавов и сверхпроводящих материалов, содержащих ниобий-титан и ниобий-олово в медной матрице. Упомянутые выше подкрепления являются наиболее важными в настоящее время. Многие другие были опробованы за последние несколько десятилетий, а третьи, несомненно, будут разработаны в будущем.

Матричные материалы и ключевые композиты: В качестве матриц использовались многочисленные металлы. Наиболее важными были алюминиевые, титановые, магниевые и медные сплавы и суперсплавы.

Наиболее важными системами MMC являются:

- Алюминиевая матрица

- Непрерывные волокна: бор, карбид кремния, оксид алюминия, графит

- Непрерывные волокна: оксид алюминия, алюмо-кремнезем 8 Усы: 0:1 карб.

, карбид бора

, карбид бора

- Continuous fibers: graphite, alumina

- Whiskers: silicon carbide

- Particulates: silicon carbide, boron carbide

- Continuous fibers: silicon carbide, coated boron

- Particulates: titanium карбид

- Непрерывные волокна: графит, карбид кремния

- Проволоки: ниобий-титан, ниобий-олово

- Твердые частицы: карбид кремния, карбид бора, карбид титана.

- Проволоки: вольфрамовые

Характеристики и конструктивные соображения: Превосходные механические свойства MMC определяют их использование. Однако важной характеристикой MMC, которая является общей с другими композитами, является то, что путем соответствующего выбора матричных материалов, армирования и ориентации слоев можно адаптировать свойства компонента для удовлетворения потребностей конкретной конструкции.

Например, в широких пределах можно указать прочность и жесткость в одном направлении, коэффициент расширения в другом и так далее. Это редко возможно с монолитными материалами.

Монолитные металлы имеют тенденцию быть изотропными, то есть иметь одинаковые свойства во всех направлениях. Однако некоторые процессы, такие как прокатка, могут придавать анизотропию, так что свойства меняются в зависимости от направления. Напряженно-деформационное поведение монолитных металлов типично упругопластическое. Большинство конструкционных металлов обладают значительной пластичностью и вязкостью разрушения.

Широкий спектр MMC имеет резко различающиеся свойства. Факторы, влияющие на их характеристики, включают:

- Свойства, форма и геометрическое расположение арматуры

- Объемная доля арматуры

- Свойства матрицы, включая эффекты пористости

- Свойства поверхности раздела арматура-матрица

- История остаточных механических напряжений композита

- Возможна деградация арматуры в результате химических реакций при высоких температурах, а также механических повреждений от обработки, ударов и т.

п.

п.

ГМК, армированные частицами, как и монолитные металлы, имеют тенденцию быть изотропными. Однако присутствие хрупкого армирования и, возможно, оксидов металлов имеет тенденцию снижать их пластичность и вязкость разрушения. Непрерывное развитие может уменьшить некоторые из этих недостатков.

Свойства материалов, армированных нитевидными кристаллами, сильно зависят от их ориентации. Случайно ориентированные усы создают изотропный материал. Однако такие процессы, как экструзия, могут ориентировать усы, что приводит к анизотропным свойствам. Усы также снижают пластичность и вязкость разрушения.

ГМК, армированные ориентированными волокнами, обладают анизотропными свойствами. Они прочнее и жестче в направлении волокон, чем перпендикулярно им. Однако поперечная прочность и жесткость однонаправленных MMC (материалов, все волокна которых ориентированы параллельно одной оси) часто достаточно велики для использования в таких компонентах, как элементы жесткости и распорки. Это одно из основных преимуществ ММК перед ПМК, которые редко можно использовать без поперечного армирования.

Это одно из основных преимуществ ММК перед ПМК, которые редко можно использовать без поперечного армирования.

Поскольку модуль и прочность металлических матриц значительны по сравнению с большинством армирующих волокон, их вклад в поведение композита важен. Кривые напряжения-деформации MMC часто демонстрируют значительную нелинейность, связанную с текучестью матрицы.

Другим фактором, оказывающим значительное влияние на поведение армированных волокном металлов, является часто большая разница в коэффициентах расширения между двумя составляющими. Это может вызвать большие остаточные напряжения в композитах, когда они подвергаются значительным изменениям температуры. Фактически, во время охлаждения от температуры обработки термические напряжения матрицы часто бывают достаточно серьезными, чтобы вызвать деформацию. Большие остаточные напряжения также могут создаваться механическим нагружением.

Хотя волокнистые ММС могут иметь кривые напряжения-деформации с некоторой нелинейностью, они по существу являются хрупкими материалами, как и ПМС. При отсутствии пластичности для снижения концентрации напряжений, конструкция соединения становится критическим фактором при проектировании. Разработаны многочисленные способы соединения ММК, в том числе металлургическое и полимерное скрепление, механические крепления.

При отсутствии пластичности для снижения концентрации напряжений, конструкция соединения становится критическим фактором при проектировании. Разработаны многочисленные способы соединения ММК, в том числе металлургическое и полимерное скрепление, механические крепления.

Методы изготовления: Методы изготовления являются важной частью процесса проектирования всех конструкционных материалов, включая MMC. В этой критической области ведется большая работа. Вероятны значительные улучшения существующих процессов и разработка новых.

Современные методы можно разделить на две основные категории: первичные и вторичные. Первичные методы изготовления используются для создания MMC из его компонентов. Полученный материал может иметь форму, близкую к желаемой окончательной конфигурации, или может потребовать значительной дополнительной обработки, называемой вторичным изготовлением, такой как формование, прокатка, металлургическое соединение и механическая обработка. Используемые процессы зависят от типа армирования и матрицы.

Важным моментом являются реакции, которые могут происходить между армированием и матрицей во время первичной и вторичной обработки при высоких температурах, необходимых для плавления и формирования металлов. Это накладывает ограничения на типы компонентов, которые могут быть объединены различными процессами. Иногда на арматуру можно успешно наносить барьерные покрытия, что позволяет комбинировать их с матрицами, которые в противном случае были бы слишком реакционноспособными. Например, нанесение покрытия, такого как карбид бора, позволяет использовать борсодержащие волокна для армирования титана. Возможные реакции между матрицами и арматурой, даже с покрытием, также являются важным критерием при оценке температур и соответствующих периодов времени, которым ММС могут подвергаться в эксплуатации.

Монофиламентные волокна относительно большого диаметра, такие как карбид бора и кремния, были включены в металлическую матрицу путем горячего прессования слоя параллельных волокон между фольгами для создания однослойной ленты. При этой операции металл обтекает волокна и происходит диффузионное соединение. Та же процедура может быть использована для производства диффузионно-скрепленных ламинатов со слоями волокон, ориентированными в заданных направлениях, чтобы удовлетворить требованиям жесткости и прочности для конкретной конструкции. В некоторых случаях ламинаты производятся путем горячего прессования однослойных лент, что можно считать вторичной операцией.

При этой операции металл обтекает волокна и происходит диффузионное соединение. Та же процедура может быть использована для производства диффузионно-скрепленных ламинатов со слоями волокон, ориентированными в заданных направлениях, чтобы удовлетворить требованиям жесткости и прочности для конкретной конструкции. В некоторых случаях ламинаты производятся путем горячего прессования однослойных лент, что можно считать вторичной операцией.

Однослойные ленты также производятся путем напыления металлической плазмы на коллимированные волокна с последующим горячим прессованием. Структурные формы могут быть изготовлены путем ползучести и сверхпластического формования ламинатов в штампе. Альтернативный процесс заключается в размещении волокон и несвязанной фольги в пресс-форме и горячем прессовании сборки.

Боро-алюминиевые стойки, используемые на космическом челноке, изготовлены из монослойной фольги, обернутой вокруг оправки и подвергнутой горячему изостатическому прессованию для диффузионного соединения слоев фольги вместе и, в то же время, для диффузионного соединения композитного ламината с титановыми концевыми фитингами.

Композиты могут быть изготовлены путем пропитывания жидким металлом ткани или предварительно подготовленной волокнистой конфигурации, называемой заготовкой. Часто для удержания волокон в нужном положении используются керамические или органические связующие материалы. Последний сжигается до или во время инфильтрации. Инфильтрацию можно проводить под вакуумом, под давлением или в обоих случаях. Инфильтрацию под давлением, которая способствует смачиванию волокон матрицей и уменьшению пористости, часто называют литьем под давлением.

Литые MMC теперь стабильно имеют форму сетки или сетки-сетки, улучшенную жесткость и прочность, а также совместимость с традиционными технологиями производства. Они также неизменно дешевле, чем те, которые производятся другими методами, доступны от широкого круга производителей и обеспечивают стабильность размеров как крупных, так и мелких деталей.

Например, компания Duralcan усовершенствовала свою технологию «смесителя для мороженого» и средства управления технологическим процессом до такой степени, что теперь она производит до 25 миллионов фунтов алюминиевых композитных заготовок в год. Литье по выплавляемым моделям было модифицировано в Cercast для отливки заготовок Duralcan в сложные сетчатые детали. Литье под давлением позволяет компании Alcoa получать сетчатые формы с исключительными свойствами, а инфильтрация без давления используется в Lanxide Corp. для изготовления компонентов сетчатой формы.

Литье по выплавляемым моделям было модифицировано в Cercast для отливки заготовок Duralcan в сложные сетчатые детали. Литье под давлением позволяет компании Alcoa получать сетчатые формы с исключительными свойствами, а инфильтрация без давления используется в Lanxide Corp. для изготовления компонентов сетчатой формы.

В настоящее время наиболее распространенным методом изготовления композитов графит/алюминий и графит/магний является пропитка. Графитовая пряжа сначала проходит через печь, чтобы сжечь любую проклейку, которая могла быть нанесена. Затем он проходит процесс CVD, при котором наносится покрытие из титана и бора, что способствует смачиванию матрицей. Затем он сразу же проходит через ванну или фонтан расплавленного металла, образуя инфильтрированный пучок волокон, известный как «проволока». Пластины и другие конструкционные формы производятся на вторичной операции путем помещения проволоки между фольгой и ее прессования, как это делается с мононитями. Недавняя разработка «воздушно-стабильных» покрытий позволяет использовать другие процессы пропитки, такие как литье, устраняя необходимость в «проволоках» в качестве промежуточного этапа. Другие подходы находятся в стадии разработки.

Другие подходы находятся в стадии разработки.

Особенно важным вторичным методом изготовления композитов с титановой матрицей является сверхпластическое формование/диффузионное соединение (SPF/DB). Для снижения производственных затрат разрабатываются непрерывные процессы, такие как пултрузия и склеивание горячим валком.

Три основных метода используются для изготовления нитевидных кристаллов и армированных частицами ММС. Два используют порошкообразные металлы; в другом используется подход с жидким металлом, детали которого являются собственностью компании.

Два процесса порошковой металлургии различаются главным образом способом смешивания компонентов. В одном используется шаровая мельница, в другом используется жидкость для облегчения перемешивания, которую затем удаляют. Затем смеси подвергают горячему прессованию в заготовки.

Вторичные процессы аналогичны процессам для монолитных металлов, включая прокатку, экструзию, прядение, ковку, ползучее формование и механическую обработку. Последнее представляет некоторые трудности, потому что подкрепления очень жесткие.

Последнее представляет некоторые трудности, потому что подкрепления очень жесткие.

Композиты с металлической и полимерной матрицей

Серия симпозиумов по композитам с металлической и полимерной матрицей была основана в 2013 году и чередуется между конференцией по материаловедению и технологиям (MS&T) и ежегодным собранием Общества минералов, металлов и материалов (TMS). 4-й выпуск этого симпозиума был организован на выставке MS&T 2019.конференция с 29 сентября по 3 октября 2019 года в Портленде, штат Орегон. Симпозиум спонсируется Комитетом по композитным материалам TMS и привлекает доклады, связанные со всеми аспектами композитов с металлической и полимерной матрицей, включая разработку композитов с новыми армирующими элементами, структурой и свойствами. Симпозиум предоставляет исследователям платформу для обсуждения современного состояния композитных материалов и представления своих последних результатов. Этот сборник статей вдохновлен симпозиумом, но материалы не ограничиваются презентациями симпозиума.

Рынок композитных материалов в 2019 году оценивался в более чем 90 миллиардов долларов США, и, по прогнозам, в следующие 5 лет он продолжит расти со среднегодовым темпом роста более 7,5 %. Этот сильный устойчивый рост подпитывается постоянными инновациями посредством исследований, разработок и промышленного производства. Композиты, армированные волокном, составляют наибольшую долю рынка композитов, где можно изготавливать крупномасштабные конструкции с матрицами из термопластов и термореактивных смол. Ожидается, что следующим рубежом в высокоэффективных композитах станут нанокомпозиты, армированные наполнителями и армирующими элементами, такими как углеродные нанотрубки (УНТ), графен и наночастицы. Кроме того, ожидается, что наноструктурированные и наноинженерные матричные материалы еще больше улучшат характеристики.

Одной из новых областей интереса являются функциональные и многофункциональные композитные материалы. 1, 2 В аэрокосмической промышленности, где композитные материалы в настоящее время широко используются для создания крупномасштабных конструкций, дальнейшая проблема снижения веса приводит к разработке функциональных композитов, которые также имеют такие возможности, как теплоизоляция, коррозионная стойкость, самовосстановление, самоочистка и другие функции. Исследования, сосредоточенные на некоторых из этих областей, в конечном итоге воплотятся в отраслевую практику и продолжат стимулировать рост композитов. Инженерия в наномасштабе остается основной областью интересов исследований, включенных в эту основную тему. В нескольких статьях использовались УНТ и графен в качестве армирующих материалов для разработки высокоэффективных композитов. В то время как более ранние исследования использования УНТ и графена были сосредоточены на композитах с полимерной матрицей, область композитов с металлической матрицей наверстывает упущенное, и несколько статей в этом сборнике демонстрируют важные достижения.

1, 2 В аэрокосмической промышленности, где композитные материалы в настоящее время широко используются для создания крупномасштабных конструкций, дальнейшая проблема снижения веса приводит к разработке функциональных композитов, которые также имеют такие возможности, как теплоизоляция, коррозионная стойкость, самовосстановление, самоочистка и другие функции. Исследования, сосредоточенные на некоторых из этих областей, в конечном итоге воплотятся в отраслевую практику и продолжат стимулировать рост композитов. Инженерия в наномасштабе остается основной областью интересов исследований, включенных в эту основную тему. В нескольких статьях использовались УНТ и графен в качестве армирующих материалов для разработки высокоэффективных композитов. В то время как более ранние исследования использования УНТ и графена были сосредоточены на композитах с полимерной матрицей, область композитов с металлической матрицей наверстывает упущенное, и несколько статей в этом сборнике демонстрируют важные достижения.

Композиты, напечатанные с помощью трехмерной (3D) печати, хотя и не являются значительными с точки зрения доли рынка, похоже, привлекают внимание во многих различных областях, включая аэрокосмическую и автомобильную, которые являются двумя основными рынками композитов. Гибкость разработки сложных форм с использованием различных видов армирования является движущей силой развития технологий 3D-печати композитных материалов. Эти технологии 3D-печати также позволяют печатать композиты с градиентом состава и свойств по длине или толщине образца.

Интерес к наноразмерному армированию на основе углерода очень высок, о чем свидетельствуют исследования, включенные в этот сборник. Несколько различных морфологий могут быть получены в углероде в наномасштабе, например, УНТ, графен и частицы. Исследования показывают некоторые замечательные свойства, полученные от этих подкреплений. Спектр матричных материалов включает магниевые сплавы, алюминиевые сплавы и высокоэнтропийные сплавы.

В статье Аббаса и Хуанга «Качественное и количественное исследование литых и состаренных композитов с металлической матрицей УНТ/AZ31» изучается возможность разработки высокоэффективных легких матричных композитов на основе магниевого сплава. В статье представлены свойства композитов сплава УНТ-Mg в литом и термообработанном состояниях. Результаты показывают, что предел прочности при сжатии и модуль упругости матричного сплава были ниже в состаренном состоянии. Однако армирование УНТ не только значительно улучшило эти свойства при увеличении концентрации УНТ, но и привело к улучшению свойств состаренных композитов. Однако было обнаружено, что пластичность композитов снижается с увеличением концентрации УНТ. Наличие УНТ приводило к измельчению зерна в процессе старения, что способствовало улучшению свойств.

«Влияние добавления УНТ на микроструктуру, уплотнение и механическое поведение в гибридных нанокомпозитах Al-CNT-Al 2 O 3 » Toozandehjani et al. сообщает об оптимизации процесса шаровой мельницы для диспергирования арматуры в матричном сплаве и исследует свойства нанокомпозитов. Было обнаружено, что микротвердость, нанотвердость и модуль упругости увеличиваются по мере увеличения времени измельчения в шаровой мельнице с 0,5 ч до 12 ч. На трансмиссионных электронных микрофотографиях видны хорошо диспергированные УНТ в матричном сплаве. Кроме того, давление прессования 150 МПа оказалось достаточным для прессования Al-2УНТ-10Al 9.0222 2

сообщает об оптимизации процесса шаровой мельницы для диспергирования арматуры в матричном сплаве и исследует свойства нанокомпозитов. Было обнаружено, что микротвердость, нанотвердость и модуль упругости увеличиваются по мере увеличения времени измельчения в шаровой мельнице с 0,5 ч до 12 ч. На трансмиссионных электронных микрофотографиях видны хорошо диспергированные УНТ в матричном сплаве. Кроме того, давление прессования 150 МПа оказалось достаточным для прессования Al-2УНТ-10Al 9.0222 2

«Физические и механические свойства композитов Al6061-T6, армированных графеновыми нанопластинками, обработанных методом искрового плазменного спекания» Khan et al. представляет результаты исследования, в ходе которого к алюминиевому сплаву добавлялись 0,1 % по массе, 0,5 % по массе и 1 % по массе графеновых нанопластинок (НЧ). Методы просвечивающей электронной микроскопии и дифракции обратно рассеянных электронов (EBSD) использовались для наблюдения за дисперсией ЗНЧ в сплаве и влиянием этих наночастиц на текстуру сплава. Нанокомпозиты, содержащие 0,5 мас. % ЗНЧ, показали наибольшую прочность на растяжение в условиях обработки, использованных в данной работе.

Нанокомпозиты, содержащие 0,5 мас. % ЗНЧ, показали наибольшую прочность на растяжение в условиях обработки, использованных в данной работе.

«Свойства при растяжении алюминиевых нанокомпозитов, армированных нитридом бора и углеродом, с использованием моделирования молекулярной динамики» Виджаярагхаван и Чжан сообщают о результатах компьютерного исследования композитов с алюминиевой матрицей, армированных нитридом бора и графеном. Установлено, что по сравнению со свойствами алюминиевой матрицы как прочность на разрыв, так и модуль нанокомпозитов значительно выше. Прочность на растяжение нанокомпозитов, армированных графеном, примерно на 75% выше. В исследовании также сообщается о свойствах при растяжении, зависящих от температуры. Сила растяжения нанокомпозитов, армированных нитридом бора и графеном, уменьшилась на 20% и 16% соответственно при повышении температуры с 300 К до 600 К. Армирование нанолистами помогло улучшить сохранение свойств при высокотемпературном растяжении в этих композитах. .

.

«Микроструктуры, мартенситное превращение и механические свойства аморфно-кристаллических композитов на основе TiNi» Wu et al. reports microstructures, martensitic transformation, and mechanical properties of rapidly solidified (Ti

«Характеристика сжатия композита из конопляного волокна и эпоксидной матрицы для легких конструкций» Сян и др. представляет результаты смешивания натурального конопляного волокна с эпоксидной смолой для создания возобновляемого композита. Были проведены эксперименты по квазистатическому и высокоскоростному сжатию. Результаты показали, что с увеличением содержания конопли пиковое напряжение при высоких скоростях деформации снижалось. Однако пиковое напряжение при высокой скорости деформации было примерно в два раза больше, чем квазистатическое значение. Натуральные волокна представляют собой возобновляемый ресурс, который может подвергаться биологическому разложению по истечении срока службы продукта. Результаты этого исследования могут помочь автомобильной промышленности, использующей такие композиты, армированные натуральным волокном.

представляет результаты смешивания натурального конопляного волокна с эпоксидной смолой для создания возобновляемого композита. Были проведены эксперименты по квазистатическому и высокоскоростному сжатию. Результаты показали, что с увеличением содержания конопли пиковое напряжение при высоких скоростях деформации снижалось. Однако пиковое напряжение при высокой скорости деформации было примерно в два раза больше, чем квазистатическое значение. Натуральные волокна представляют собой возобновляемый ресурс, который может подвергаться биологическому разложению по истечении срока службы продукта. Результаты этого исследования могут помочь автомобильной промышленности, использующей такие композиты, армированные натуральным волокном.

«Влияние редкоземельного элемента иттрия на структуру и свойства борсодержащего высокоэнтропийного сплава» Wang et al. использует различные атомные соотношения редкоземельного иттрия в высокоэнтропийном сплаве FeCoNi1.5CuBY. Наибольшие предел прочности при сжатии, предел текучести и степень сжатия наблюдались при соотношении иттрия 0,2 в сплаве FeCoNi1,5CuBY0,2. Улучшение свойств было обусловлено механизмами упрочнения твердого раствора, измельчения зерна и дисперсионного упрочнения.

Улучшение свойств было обусловлено механизмами упрочнения твердого раствора, измельчения зерна и дисперсионного упрочнения.

«Зольный унос как армирующий материал для улучшения механических и трибологических свойств композитов: краткий обзор», Kasar et al. рассматривает прогресс, достигнутый в области заполнения металлов или полимеров легкими полыми частицами летучей золы. Использование этого экологически опасного отходного материала при разработке высокоэффективных композитов позволяет экономить основной металл без ухудшения механических и трибологических свойств и помогает снизить потребность в первичных металлах. Показана возможность создания функционально-градиентных композитов с заданными механическими и трибологическими свойствами, в которых твердость, прочность, жесткость, коэффициент трения и другие свойства контролируются с помощью объемной доли, размера и плотности ценосферы.

Избранные статьи, включенные в настоящую тему, представляют собой центр исследований в области наноразмерного армирования, армирования натуральным волокном и легких сплавов.

, карбид бора

, карбид бора п.

п.