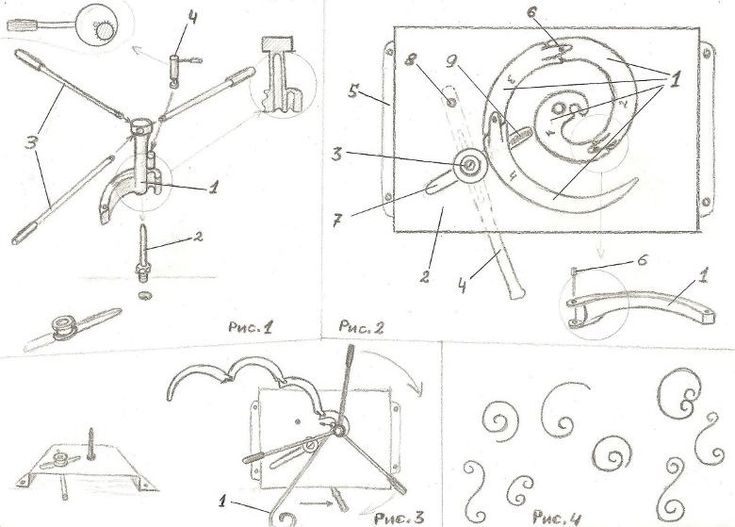

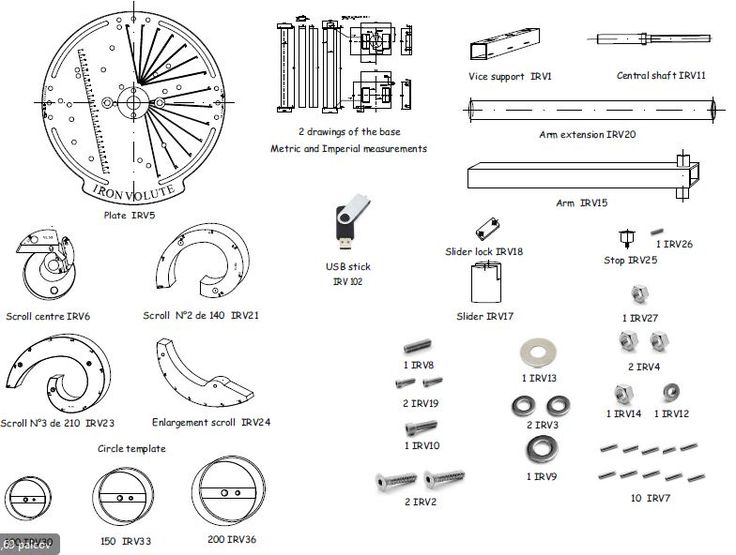

Приспособление Улитка для гибки завитков методом холодной ковки

Приспособление предназначено для изготовления элементов “завиток”, “волюта”, “запятая” из металлопроката.

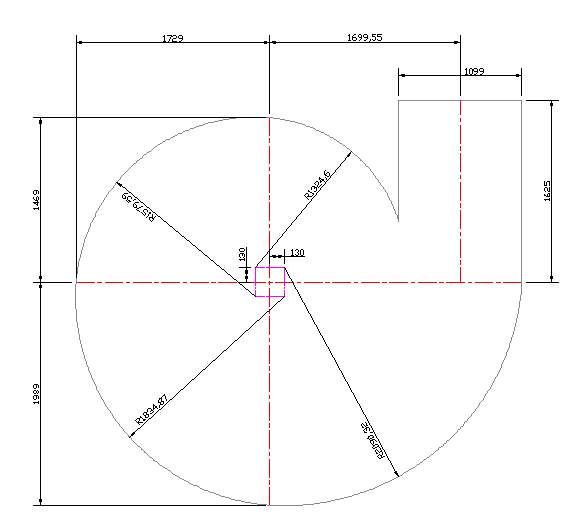

Инструмент для гибки завитков располагается в горизонтальной плоскости, что позволяет изготавливать элементы больших диаметров (до 500 мм) в несколько оборотов.

Станок для гибки завитков

Обратите внимание, чтобы получить полноценный станок для изготовления завитков ПГУ устанавливается на приводы Д-1, Д-УКГБ или Д2С. Разнообразие получаемых изделий достигается сменными шаблонами улиток. Пролистав страницу ниже, Вы можете выбрать и купить улитку для холодной ковки в соответствии с Вашими задачами.

Узнать цену

Оставьте свои данные и мы дадим вам ответ максимально быстро.

Паспорт.pdf

Внимание акция!!!

Сэкономим ваше время.

Подберем оптимальный вариант.

Позвоните нам:

+7 (909) 082-88-92

WhatsAPP, Viber

Дополнительная комплектация

Артикул / Название

Что делает / Описание

Заготовка

БЛ-420

Штамп «Улитка» БЛ-420

Штамп предназначен для изготовления элементов «бублик», «доллар», «запятая» диаметром до 500 мм (длина заготовки 3200 мм). |

Приспособления для завитков

УДЛ

Приспособление для догибания лапки

Приспособление для догибания лапки элемента «доллар». |

круг, квадрат: 6-16 мм.

П-ОЗ

Приспособление обратный загиб

Предназначено для предварительной подготовки заготовки перед изготовлением элемента «обратный загиб» из металлопроката квадратного и круглого сечения от 6 мм до 16 мм. |

круг, квадрат: 6-16 мм.

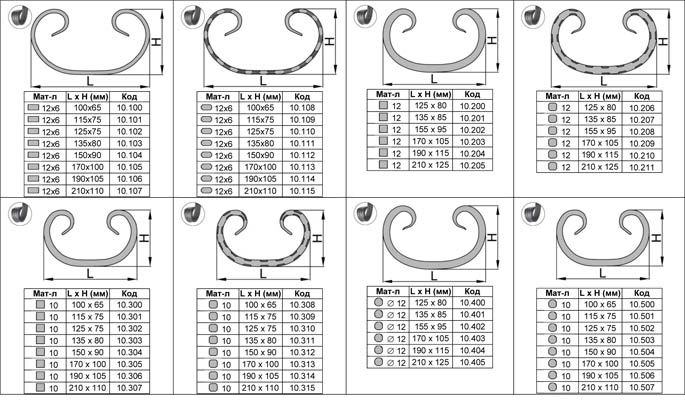

Штамп «Улитка» с нераскатанным окончанием

УБЛ

Штамп «Улитка» – УБЛ

Предназначен для изготовления элементов «доллар»,»бублик»,»запятая» без оттяжки лапки. |

круг, квадрат: 6-12 мм,

проф. труба: 15*15, 20*20 мм.

Штампы «Улитка» с раскатанным окончанием

Предназначен для изготовления элемента «доллар»,»бублик»,»запятая».

Предварительные работы: необходимо раскатать кованое окончание. Воспользуйтесь эксцентриковыми вальцами на блоке МКБ, УКГБ или КРБ.

Бублик арт. М0

Бублик

Доллар

Завиток

Запятая

Спираль

М2

Штамп «Улитка» — М2

Внутренний размер завитка 80*40 мм. |

круг, квадрат: 6-16 мм,

проф. труба: 15*15, 20*20 мм.

М1

Штамп «Улитка» — М1

Внутренний размер завитка 67*54 мм. |

круг, квадрат: 6-16 мм

проф. труба: 15*15, 20*20 мм.

М0

Штамп «Улитка» — М0

Предназначен для изготовления завитков минимального диаметра без прямого участка. Внутренний размер завитка от 53*32 до 95*125 мм. |

круг, квадрат: 6-14 мм,

проф. труба: 15*15, 20*20 мм.

У

Штамп «Улитка» Универсальная

Предназначен для изготовления завитков из металлопроката квадратного и круглого сечения от 6 мм до 16 мм различной длины и внутренним размером 120*115 мм. |

круг, квадрат: 6-16 мм.

Штампы «Улитка» с окончанием «обратный загиб»

Для получения элементов «доллар»,»бублик» ,»запятая» с окончанием «обратный загиб» необходимо его предварительно подготовить.

Бублик с обратным загибом

Доллар с обратным загибом

Запятая с обратным загибом

ОЗ-2

Штамп «Улитка» – ОЗ-2

Чтобы работать на ОЗ-2 нужно подготовить загиб на специальном приспособлении П-ОЗ. |

круг, квадрат: 6-16 мм.

ОЗ-5

Штамп «Улитка» – ОЗ-5

Заготовку необходимо подготовить на П-ОЗ. |

круг, квадрат: 6-16 мм.

ОЗ-4

Штамп «Улитка» – ОЗ-4

Необходима предварительная подготовка загиба на П-ОЗ. |

круг, квадрат: 6-16 мм.

ОЗ-3

Штамп «Улитка» – ОЗ-3

Заранее подготовить загиб на приспособлении П-ОЗ. |

круг, квадрат: 6-16 мм.

Штампы «Улитка» с окончанием «плотный завиток»

На штампах можно изготовить различные конфигурации элементов «доллар», «бублик» ,»запятая». Для подготовки плотного завитка необходимо Приспособление Плотный Завиток (ППЗ).

ПЗ-2

Штамп «Улитка» – ПЗ-2

Внутренний размер завитка элемента 45*70 мм. |

круг, квадрат: 6-14 мм.

ПЗ-1

Штамп «Улитка» – ПЗ-1

Внутренний размер завитка элемента 80*40 мм. |

круг, квадрат: 6-14 мм.

Технические характеристики ПГУ

| Размеры сечения заготовки: | |

| — квадрат | 6х6, 8х8, 10х10, 12х12, 14х14, 16х16 мм. |

| — круг | 6, 8, 10,12, 14, 16 мм. |

| — профильная труба | 15х15, 20х20 мм. |

| — полоса | 40х4, 20х4, 12х6 мм. |

| Габариты | 500х600х330 мм. |

| Масса: | 57 кг. |

Доставка в Москву, по России и зарубежью

Доставляем в Москву, Тюмень, Нижний Новгород, Самару, Казань, Киев, Екатеринбуг, Волгоград, Воронеж, Ростов-на-Дону, Новосибирск, Ижевск и другие города России — бесплатно*.

Точную стоимость доставки в Казахстан, Беларусь и другие страны ближнего и дального зарубежья вам рассчитают в отделе продаж.

* — по всем возникшим вопросам обращайтесь в отдел продаж, тел.: 8-800-500-0074 (звонок по России бесплатный).

Станок Улитка для холодной ковки своими руками: чертежи, размеры, фото

Кованые элементы пользуются спросом у клиентов различных категорий. Детали обладают разнообразием видов, реализуются по низким ценам, позволяют украшать различные изделия и создавать интересные композиции, легко крепятся к предметам посредством сварки, просты в уходе, отличаются долговечностью и привлекательным дизайном.

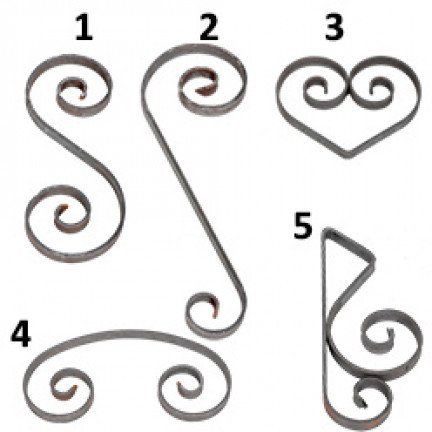

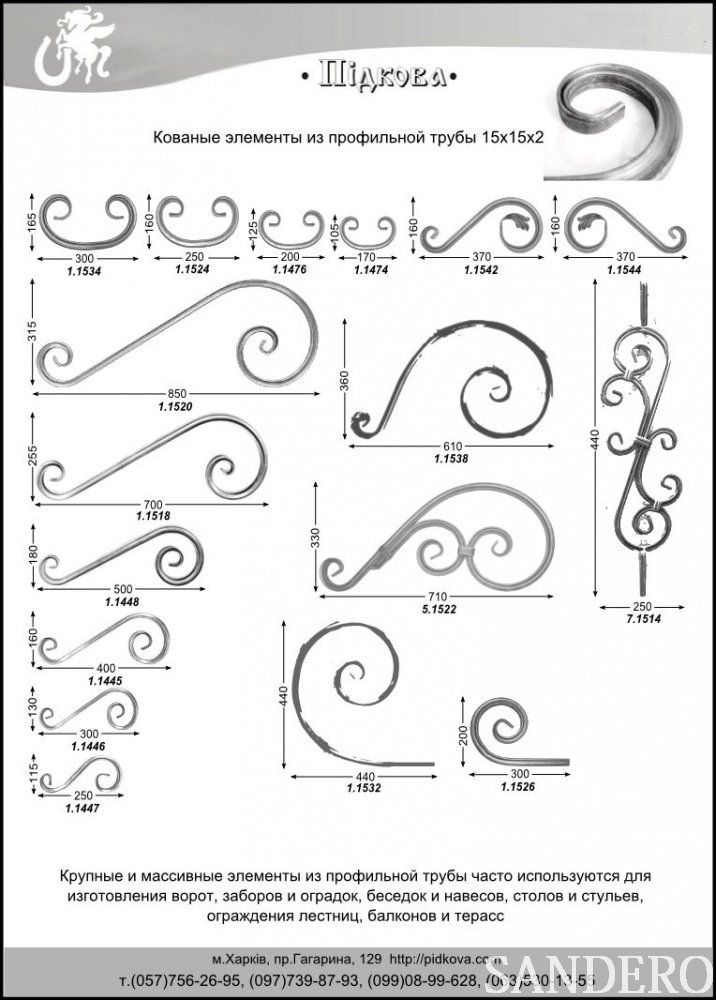

Востребованной категорией кованых элементов являются завитки различных конфигураций. Они прекрасно дополняют дизайн небольших изделий для интерьеров и массивных конструкций для внешнего облика зданий.

Производители предлагают обширный ассортимент спиралевидных элементов. Существует альтернатива – приобретение или изготовление оборудования, что позволяет создавать своими руками завитки разнообразных видов и размеров.

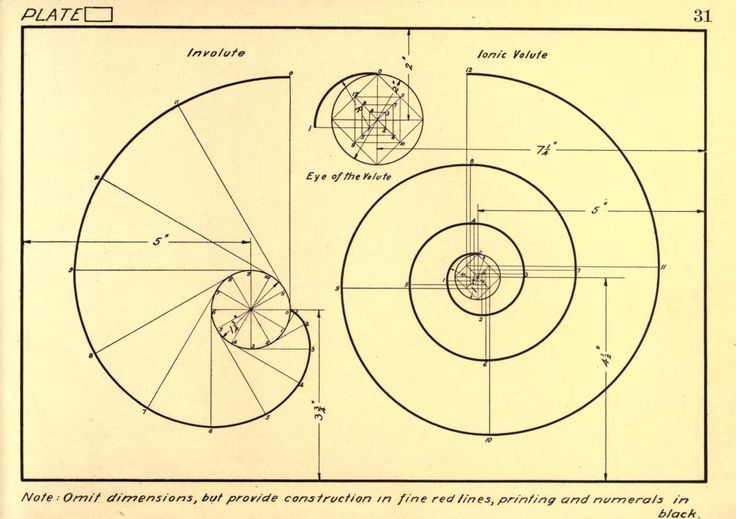

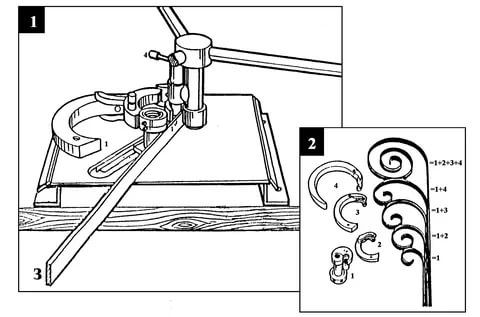

Приспособления для изгибания металлических элементов «Улитка»

Чтобы производить изгибы заготовок по определенным параметрам используют вспомогательные кондукторы, получившие название «Улитка». Они служат в качестве специального шаблона, позволяющего воспроизвести десятки, а при необходимости и сотни однотипных деталей. Станок «Улитка» для холодной ковки гнет детали без дополнительного прогрева.

Работа основана на деформировании металла по определенному принципу. Чтобы выполнить гиб, приходится прикладывать значительные усилия. Поэтому мастера довольно часто приспособления «Улитка» оснащают электроприводом. Моторы-редукторы помогают развивать значительные усилия при ограниченном плече приложения силы. Крутящий момент в зоне обработки может достигать нескольких десятков килограммов.

Поэтому мастера довольно часто приспособления «Улитка» оснащают электроприводом. Моторы-редукторы помогают развивать значительные усилия при ограниченном плече приложения силы. Крутящий момент в зоне обработки может достигать нескольких десятков килограммов.

Если выполнять подобную работу только за счет физической силы кузнеца, то работник довольно быстро устанет. Его производительность снизится до нуля. А при наличии вспомогательного механического помощника, можно производить сотни заготовок за смену.

Нужно учитывать, что гибка заготовок – это промежуточный этап в изготовлении сложных конструкций. Их еще нужно установить в нужном месте и приварить. Только тогда будет получен промежуточный результат. Потом потребуется окраска и монтаж изделия по месту заказа. На все операции потребуется не только время, н и физическая сила мастера.

Конструктивно приспособление может быть:

- Неразборным, тогда на нем будет производиться изгибание деталей только на определенные длины.

Получаемая спираль имеет определенные ограничения в использовании.

Получаемая спираль имеет определенные ограничения в использовании. - Сборным (присутствуют дополнительные фрагменты для увеличения продолжительности гиба), и на приспособлении можно производить догибание длинных деталей. Будут получены крупноразмерные детали.

Для работы с деталями из профильной трубы небольших номеров некоторые изготавливают приспособления с ручным исполнением. В них предусматривают использование рычагов, помогающих продвигать заготовку вокруг оправки. Готовые детали снимают с торца, слегка ослабив натяжение.

Чаще всего в подобных случаях использую квадратный прокат □8…12. Некоторые мастера вручную гнут профильные трубы 15·15 мм со стенкой 1,5 мм. Для более крупных изделий необходим механический привод.

youtube.com/embed/FGR32VzjHWI?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Другое оборудование для ковки

Весь перечень оснащения для холодной ковки следует разделять на четыре отдельные категории, критерием для классификации выступает уровень автоматизации.

- Универсальное оборудование представляет собой автоматические или в некоторых случаях ручные установки, позволяющие обрабатывать заготовки с разным сечением. Такие многофункциональные машины служат заменой целому набору ручных устройств, использующихся для гибки профильных труб, квадратных и круглых прутков. Важным достоинством подобных машин является возможность выпуска различных по форме элементов.

Понимание его преимуществ и областей применения

Введение

Производители, производящие сложные детали, сталкиваются с аналогичной дилеммой, когда речь идет о балансировании высокой производительности, контроля качества и рентабельности производства. Все три фактора имеют решающее значение для успеха, но иногда кажется, что они противоречат друг другу. Например, увеличение объемов производства может повысить риск брака, а связанное с этим снижение выхода продукции может привести к снижению выпуска продукции и увеличению затрат.

Все три фактора имеют решающее значение для успеха, но иногда кажется, что они противоречат друг другу. Например, увеличение объемов производства может повысить риск брака, а связанное с этим снижение выхода продукции может привести к снижению выпуска продукции и увеличению затрат.

Для создания сложных металлических деталей можно использовать различные методы производства, но каждый из них требует компромиссов между вышеуказанными целями. Часто лучшим подходом является объединение нескольких методов производства таким образом, чтобы использовать сильные стороны каждого из них и свести к минимуму недостатки.

Одним из очень удачных подходов является сочетание холодной ковки и прогрессивной штамповки металлов.

В этой статье мы рассмотрим, как результирующий мультитехнологический подход 9Холодная ковка 0011, прогрессивная штамповка , может помочь производителям производить сложные металлические детали в больших объемах без ущерба для качества или затрат.

Прогрессивная штамповка металлов — это производственный процесс, при котором металлические детали изготавливаются с использованием нескольких процедур металлообработки, выполняемых посредством ряда последовательных этапов. Это достигается с помощью автоматизированной системы подачи, которая перемещает металлическое сырье на каждом этапе, при этом каждый раз создается или добавляется одна функция, пока не будет готов конечный продукт.

Прогрессивная штамповкаРазличные процессы металлообработки в рамках прогрессивной штамповки могут включать следующее:

- Экструзия: Создание желаемой формы детали путем продавливания металлического сырья под давлением через штамп или форму

- Штамповка: Использование пресса и пробойника для создания отверстий в заготовке с помощью силы сдвига

- Гибка: Изготовление V- или U-образных форм из листового металла и других пластичных материалов

- Чеканка: Приложение усилия к металлической поверхности для получения более гладкой поверхности и жесткого критического допуска

- Глубокая вытяжка: Формование листового металла с помощью пуансона для радиальной вытяжки металла в штамп

- Чистовая вырубка: Особый тип прогрессивной штамповки, при котором создаются плоские края и полностью срезанные края, чего нельзя добиться с помощью обычных процедур штамповки или резки металла

- Штамповка с несколькими слайдами и Штамповка с четырьмя слайдами: Крупносерийное производство деталей с жесткими допусками с использованием специального оборудования

- Формование проволоки: Комплексная процедура, включающая операции формовки, изготовления, сборки и отделки для производства проволоки различного сечения

Прогрессивная штамповка предлагает ряд преимуществ для производителя и конечного потребителя, таких как:

- Это хорошая альтернатива традиционным методам производства за счет устранения или минимизации механической обработки, сварки и сборки

- Это стабильный и последовательный процесс производства сложных деталей и изделий

- Поскольку сырье непрерывно подается в штамповочную машину, больше деталей производится за более короткий период времени по сравнению с обычными методами обработки или изготовления

- Позволяет производить детали с высокой жесткостью благодаря жестким допускам, более плоским и гладким поверхностям и более острым угловым кромкам

- Может создавать более сложную геометрию за один процесс

- Упрощена настройка, так как для выполнения нескольких производственных операций требуется только одна прогрессивная машина

- При использовании только одной прогрессивной штамповки металла производительность выше, но стоимость детали намного ниже

- Обеспечивает высокую повторяемость при снижении риска деформации, деградации и других дефектов, сопровождающих длительные производственные циклы

- Сокращает время производственного цикла и повышает общую эффективность производства

Что такое холодная ковка?

Холодная ковка – это процесс ударной штамповки, при котором кусок сырья пластически деформируется под действием высокой силы сжатия между пуансоном и штампом с использованием подходящего оборудования, такого как машинный пресс.

Методы холодной ковки включают экструзию (вперед, назад, вперед и назад), чеканку, высадку и обжимку. Эти методы могут выполняться в одном и том же ходе пуансона или в отдельных операциях, в зависимости от конкретных требований приложения.

По сути, холодная ковка представляет собой процесс смещения, придающий существующему материалу желаемую форму, в отличие от обычной механической обработки, при которой материал удаляется для придания желаемой формы.

Ремень безопасности GearEngine Valve RotatorПреимущества холодной ковки

- Повышение производительности при крупносерийном производстве: Холодная ковка обычно представляет собой однопроходный процесс формовки, который деформирует существующий материал до желаемой формы

- Экономия времени на деталь: В зависимости от конкретных параметров детали экономия времени на единицу может обеспечить значительное повышение производительности; некоторые детали, обработка одной детали которых занимает от 3 до 5 минут, имеют производительность более 50 деталей в минуту после успешного преобразования в холодную ковку

- Отличная окупаемость инвестиций (ROI): Возможность повышения производительности в 100–200 раз обеспечивает быструю окупаемость инвестиций в штампы и оснастку для холодной штамповки

- Удаление отходов: Входные данные для процесса холодной штамповки представляют собой «заготовки» материала, которые вырезаются из сыпучего сырья (рулон, балка, лист и т.

д.), при этом каждая заготовка представляет собой точное количество материала, необходимого для заключительная часть

д.), при этом каждая заготовка представляет собой точное количество материала, необходимого для заключительная часть - Экономия материала и снижение затрат: Вместо того, чтобы удалять значительное количество сырья, процесс холодной ковки использует все это, что исключает отходы материала

- Улучшенная целостность и прочность деталей: Процесс высокого сжатия, используемый при холодной ковке, смещает и перестраивает зерна основного материала, следовательно, устраняются любые врожденные слабые места, в результате чего получаются более прочные детали

- Улучшенный внешний вид и отделка поверхности: Холодная ковка также предлагает явные преимущества по сравнению с механической обработкой, литьем, сваркой и другими производственными процессами, поскольку внешний вид детали и гладкость поверхности обычно не требуют этапов последующей обработки

Что такое прогрессивная штамповка холодной штамповкой?

Сочетание холодной ковки и прогрессивной штамповки в дополняющий процесс может быть даже более эффективным, чем использование любой из этих методик по отдельности. Интеграция этих процессов помогает преодолеть любые недостатки, которые могут возникнуть в результате использования только одного или другого.

Интеграция этих процессов помогает преодолеть любые недостатки, которые могут возникнуть в результате использования только одного или другого.

И холодная ковка, и прогрессивная штамповка требуют больших прессов и штампов для формирования деталей. Однако стоимость, размер и занимаемая площадь машин для разных процессов могут различаться; а рентабельность сильно зависит от факторов использования машины. Если выбранный процесс не является оптимальным для всех операций, необходимых для сложной детали, вполне вероятно, что загрузка станка будет снижаться для одних операций и будет отличной для других.

Объединяя обе методики, холодная ковка с последовательной штамповкой гарантирует, что на каждом этапе последовательности используется наиболее подходящий метод, а коэффициент использования станка и качество продукции оптимизируются на протяжении всего производственного процесса.

Холодная штамповка с прогрессивной штамповкой использует сочетание дополнительных процессов Холодная ковка с прогрессивной штамповкой предлагает идеальное решение для рентабельного крупносерийного производства деталей с множеством сложных элементов, особенно когда эти элементы необходимо реализовать в трехмерных конструкциях. На следующих рисунках показаны некоторые примеры готовых деталей с прогрессивной штамповкой методом холодной ковки:

На следующих рисунках показаны некоторые примеры готовых деталей с прогрессивной штамповкой методом холодной ковки:

Холодная штамповка Прогрессивная штамповка является альтернативой традиционным методам производства; некоторые из основных преимуществ:

- Значительная экономия средств

- Стабильные прецизионные детали

- Более жесткие детали с жесткими допусками, более острыми углами и лучшей плоскостностью

- Сокращение времени производства

- Повышенное качество

- Возможность преобразования процесса

До 3-кратного увеличения толщины материалаПочти 100% чистый сдвиг с острыми угламиГладкая поверхность

Применение холодной штамповки Прогрессивная штамповка

сложных деталей в различных отраслях промышленности, включая, помимо прочего:- Автомобильная промышленность

- Медицина и науки о жизни

- Электроника

- Аэрокосмическая промышленность

- Военная оборона

- Бытовая техника

- Архитектурные компоненты

- Технологическое оборудование

- Музыкальные инструменты

- Продукты питания и напитки

Благодаря холодной ковке с прогрессивной штамповкой производители могут насладиться гармоничным сочетанием эффективности, качества и общей стоимости. Качество продукции не должно страдать из-за более высокого уровня брака при крупносерийном производстве, а производственные затраты не снижаются из-за неоптимального использования оборудования.

Качество продукции не должно страдать из-за более высокого уровня брака при крупносерийном производстве, а производственные затраты не снижаются из-за неоптимального использования оборудования.

О нас

Interplex — ведущий поставщик мультитехнологичных решений, которому доверяют ведущие компании во многих отраслях. Вот уже 60 лет мы играем важную роль в предоставлении индивидуальных решений высочайшего качества для решения самых сложных проблем наших уважаемых клиентов.

В условиях жесткой глобальной конкуренции наша технология выделяет нас и укрепляет наши лидирующие позиции. Наша способность проектировать, разрабатывать и производить критически важные продукты и решения, адаптированные к конкретным конечным приложениям, проистекает из нашей давней приверженности технологиям и инновациям. Это включает в себя многочисленные патенты и продукты с товарными знаками, подкрепленные нашей репутацией в разработке новых решений на шаг впереди новых отраслевых тенденций.

Свяжитесь с нами по любому запросу о продуктах/услугах или отправьте запрос на коммерческое предложение .

Узнайте больше об Interplex и нашем опыте в области точного машиностроения здесь .

Рекомендуемый производственный процесс: Холодная ковка

В этом месяце мы подробно расскажем о производственном процессе холодной ковки, сообщив вам о его полезности, преимуществах и шагах, которые составляют нашу внутреннюю процедуру всякий раз, когда мы получаем новый проект.

Что такое холодная ковка?

Холодная ковка представляет собой производственный процесс формовки, при котором нет удаления или добавления материала. Этот процесс заключается в приложении к материалу чрезвычайно высоких давлений, вызывающих его деформацию (формовку) до заданной формы. Название «холодный» связано с тем, что процесс происходит с материалом при комнатной температуре, без предварительного нагрева. Следовательно, уровень механической стойкости материала выше, чем в «тепловом» процессе.

Таким образом, способность металла к пластической деформации (соответствие или пластичность) ниже, поэтому достижение более сложной геометрии ограничено. Обычно этот процесс используется для изготовления деталей с относительно небольшими размерами и весом, таких как винты, крюки, кольца, стержни, валы и т. д.

Преимущества процесса холодной штамповки

Основные преимущества процесса включают высокое качество размеров, отличную отделку поверхности, экономию сырья и большую производительность, а также отсутствие побочных эффектов горячей обработки, таких как окисление, обезуглероживание и термическое сжатие. Этот процесс по всем этим причинам является высококонкурентным.

В этом тематическом исследовании описан отличный пример, когда применение процесса холодной штамповки в качестве альтернативы токарной обработке позволило одному из наших клиентов сэкономить около 35 %.

Правильная процедура для хорошего выполнения

Для хорошего выполнения процесса ковки ETMA следует процедуре, состоящей из следующих шагов:

- Анализ окончательного чертежа клиента для проверки размеров, допусков на размеры и т.

д.;

д.; - Подтверждение уменьшения площади, которое должно быть достигнуто, с учетом ограничений, допускаемых используемым материалом;

- Расчет объема и веса детали по кованому чертежу;

- Определение начальной длины преформы по рассчитанному весу и с использованием, по возможности, стандартных шаблонов;

- Определение плана операции, в который включены этапы обработки, от резки до операции окончательной ковки, ограничения процесса, такие как максимальная длина заготовки из верхней и нижней матрицы, необходимые этапы формования, а также ограничения оборудования, такие как ход экстракции, мощность смещения материала и скорость формования;

- При проектировании инструментов адаптируйте их к «шаблонам» компании и в этот момент подтвердите, что курс извлечения позволяет детали быть действительно свободной от матрицы и в условиях, позволяющих перемещать систему между слайдами;

Заключительные мысли

Таким образом, процесс холодной штамповки является очень полезным процессом во всех наших 10 производственных процессах и, хотя он может иметь некоторые ограничения в применении, он действительно способствует экономии средств и оптимизации ресурсов.

Получаемая спираль имеет определенные ограничения в использовании.

Получаемая спираль имеет определенные ограничения в использовании. д.), при этом каждая заготовка представляет собой точное количество материала, необходимого для заключительная часть

д.), при этом каждая заготовка представляет собой точное количество материала, необходимого для заключительная часть д.;

д.;