Вопросы по станкам ПРОФИ | Страница 2

Rustam1111

Мастер

- #21

Согласен с

antropik07

расходы идут не детские.ну это конечно если делать как для себя типо вечно. Можно конечно из того что есть.ну обычно такие станки не окуратные и слабые.Хоть и не профи я ну собрал не один десяток разных станков и по цене порой превышало заводские ну зато прочность в свою очередь превышает заводские парой. Удачи Вам!

Валентинович

Мастер

- #22

antropik07 написал(а):

Нажмите для раскрытия.

..

Насечка ёлочкой это под какой профиль? или это под лапку?

antropik07

Подмастерье

- #23

Валентинович написал(а):

Насечка ёлочкой это под какой профиль? или это под лапку?

Нажмите для раскрытия…

это для проф трубы 15 и 20 й для смятия лапки за один проход. спец эксцентрики

ski

Работничек

- #24

Думается, что надо бы тему обьединить, добавив туда станки Ажур, Остстанкопром и Hebo

Куй больше

Подмастерье

- #25

Продолжение следует?

golik379

Подмастерье

- #26

antropik07, Доброй ночи! Ну вот прошло немного времени и станок на половину собран,запущен и проверен всё хорошо работает. Блок проката был куплен отдельно,сейчас делаю привод и конструкцию трубогиба. Что хочу сказать как я и говорил я не вышел за рамки 50 тыс. Так что в полне реально собрать станок в бюджете 50к. Так как будет покупаться и устанавливаться ещё один прокаточный блок то цена станка возрастёт и составит 80-90 тыс. Но по функционалу в продаже и близко таких нет,да как в прочем и вообще некоторые функции я не видел не где.Такие как у меня возможность прокатывать наносить рисунок на трубу 40х40,40х20. Когда будет полностью собран и доделан обязательно выложу фото.

Так как будет покупаться и устанавливаться ещё один прокаточный блок то цена станка возрастёт и составит 80-90 тыс. Но по функционалу в продаже и близко таких нет,да как в прочем и вообще некоторые функции я не видел не где.Такие как у меня возможность прокатывать наносить рисунок на трубу 40х40,40х20. Когда будет полностью собран и доделан обязательно выложу фото.

antropik07

Подмастерье

- #27

golik379 написал(а):

antropik07, Доброй ночи! Ну вот прошло немного времени и станок на половину собран,запущен и проверен всё хорошо работает.

Блок проката был куплен отдельно,сейчас делаю привод и конструкцию трубогиба. Что хочу сказать как я и говорил я не вышел за рамки 50 тыс. Так что в полне реально собрать станок в бюджете 50к. Так как будет покупаться и устанавливаться ещё один прокаточный блок то цена станка возрастёт и составит 80-90 тыс. Но по функционалу в продаже и близко таких нет,да как в прочем и вообще некоторые функции я не видел не где.Такие как у меня возможность прокатывать наносить рисунок на трубу 40х40,40х20. Когда будет полностью собран и доделан обязательно выложу фото.Нажмите для раскрытия…

можно и в 20 000 уложиться) ждем фото…

можно было бы и сфоткать как сейчас выглядит

Куй больше

Подмастерье

- #28

antropik07

Подмастерье

- #29

эксцентрика у кондуктора этого на долго не хватит.

golik379

Подмастерье

- #30

antropik07, вечер добрый да конечно завтра сфоткую,прошу извинить)

kerey

Подмастерье

- #31

всем доброго дня! с наступающим Новым годом! вопрос по станку ажур универсал, напишите отзывы, и так и не понял что идёт у него базовой комплектации.

Russkiy42

Новичок

- #32

Здравствуйте! Всю зиму просматривал видео на ютюбе про станки, именно для работы с профильной трубой. Из всех понравился Профи, потому как у них самые красивые и удачные валюты получаются. Сам художник так что есть с чем сравнивать. Для покупки конечно денег нет. Я сделал себе станок из шиномонтажного , под лекала Профи. Купил у них два БЛ-1, БЛ-2. для начала. Некоторые сам сделал, например для навивки колец и петли, малой и большой. В дальнейшем сделаю мега лекала.

antropik07

Подмастерье

- #33

а кто то разве хает???

Rustam1111

Мастер

- #34

А что Вам мешает тогда сделать самому станок? Хотя я понимаю. что при не наличаи каких то станков своих трудно это сделать.ну все же при желании все возможно.просто беготня. Ходя тут тоже нужен опыт. Удачи Вам!!

что при не наличаи каких то станков своих трудно это сделать.ну все же при желании все возможно.просто беготня. Ходя тут тоже нужен опыт. Удачи Вам!!

Куй больше

Подмастерье

- #35

В данном ролике покажу как мы гнули на лекалах профи завитки, на станке для холодной ковки Улитка. В прошлых видео показывал как приспособить лекала своими руками. Может обладателям станка Улитка будет полезно и интересно!

antropik07

Подмастерье

- #36

Куй больше написал(а):

В данном ролике покажу как мы гнули на лекалах профи завитки, на станке для холодной ковки Улитка.

В прошлых видео показывал как приспособить лекала своими руками. Может обладателям станка Улитка будет полезно и интересно!

Нажмите для раскрытия…

привет. все это конечно интересно) а чпу запилить на этот станок не думали? чтоб завитки одинаковые получались.

Куй больше

Подмастерье

- #37

Вот такой экперимент провели. С использованием профи-вт лекал от профи на станке улитка и сомодельного пресса.

Куй больше

Подмастерье

- #38

GuPi

Руко}/{оп

- #39

Я бы назвал это экскриментами , а не экспериментами))) На мой взгляд гуано дичайшее. …

…

Чисто ИМХО

P/S/ Я про получившийся результат)

saena

модератор

- #40

GuPi, держите себя в руках.

Самодельные станки и приспособления для холодной художественной ковки без нагрева: чертежи, инструмент, лекало

Придать приусадебному участку респектабельный вид можно без затрат больших денежных средств. Для этого достаточно установить кованые металлические элементы ограды, смонтировать кованые садовые скамейки, закрепить фонари и светильники, выковать подставки под вазоны, мангалы, детали для беседки. Дешевым способом изготовления предметов интерьера и экстерьера является холодная ковка в профессиональной или бытовой кузне.

Дешевым способом изготовления предметов интерьера и экстерьера является холодная ковка в профессиональной или бытовой кузне.

Производство фигурных элементов

Для кустарных мастерских изготовление художественных элементов вполне доступно, если в наличии имеется оборудование для холодной ковки, к основным компонентам которого относится станок специальной конструкции. Кованые металлические детали можно изготавливать в домашней кузне, если имеются чертежи станков для холодной ковки, своими руками умельцы способны собрать от 3 до 5 вариантов из доступных компонентов.

Прежде чем собирать самодельные станки и приспособления для холодной ковки, специалисты рекомендуют изучить технологический процесс и приемы изготовления фигурных элементов без применения оборудования и оснастки. Научиться создавать красивые вещи своими руками просто, достаточно получить минимальные навыки по работе с арматурой и листовым материалом.

Что такое холодная ковка

От горячей гибки холодная художественная ковка отличается способом обработки заготовки. Сделать красивую поделку при помощи горячей поковки можно только после предварительного разогрева металла. Холодную деталь наклепывают серией ударов молотом с протяжкой по длине полосы. Физическое воздействие изменяет структуру материала, увеличивает прочность верхнего слоя, оставляя сердцевину эластичной и устойчивой к излому.

Сделать красивую поделку при помощи горячей поковки можно только после предварительного разогрева металла. Холодную деталь наклепывают серией ударов молотом с протяжкой по длине полосы. Физическое воздействие изменяет структуру материала, увеличивает прочность верхнего слоя, оставляя сердцевину эластичной и устойчивой к излому.

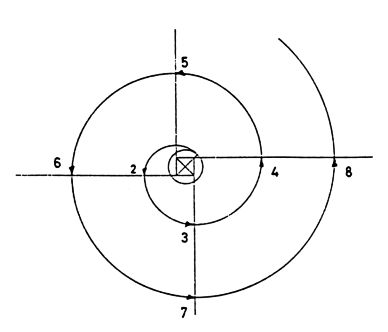

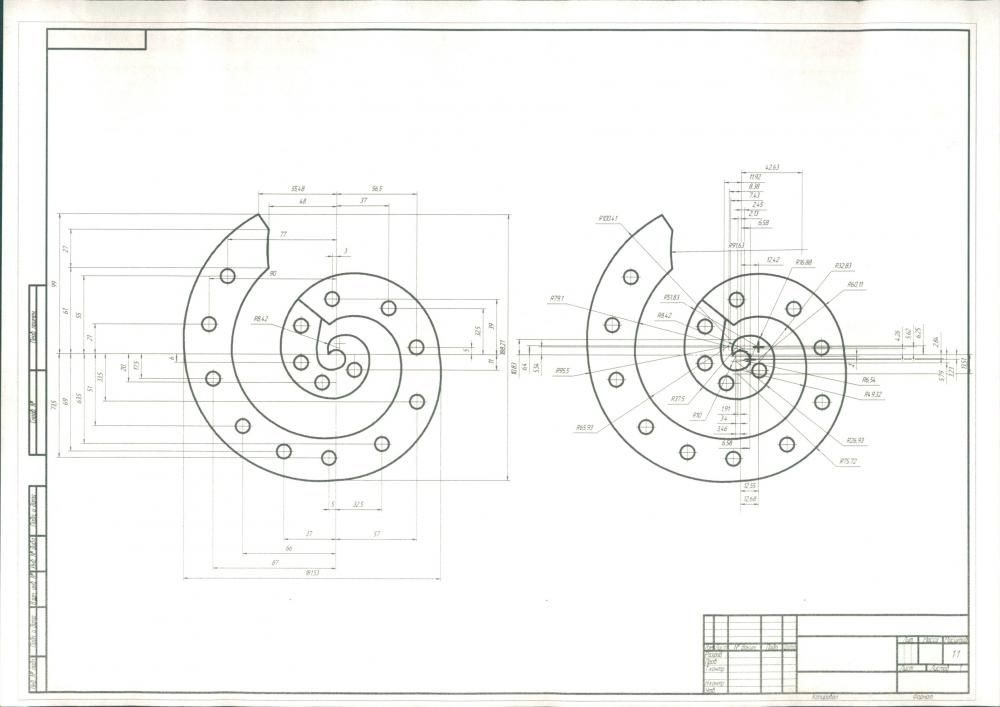

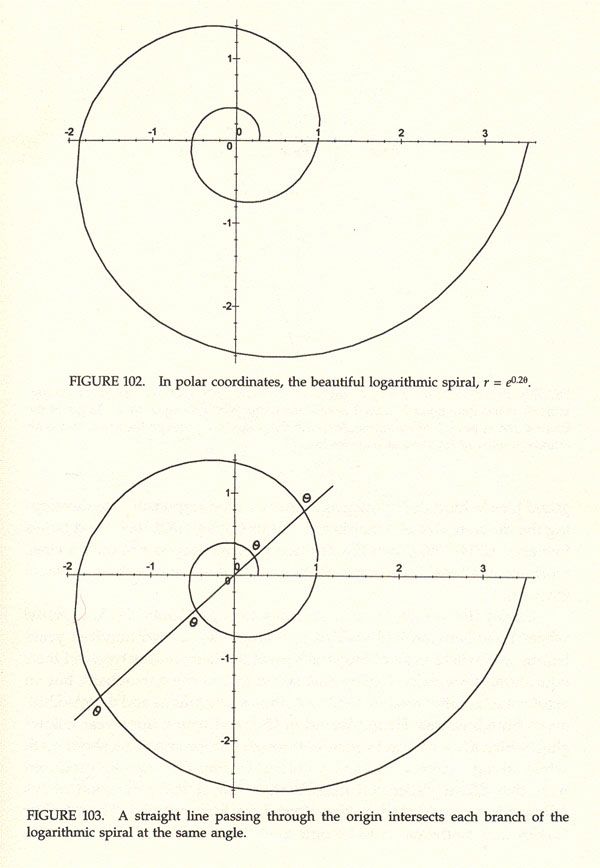

Ускорить производственный процесс помогают списанные рельсы, колесные бандажи и буфера железнодорожных вагонов, используемых при изготовлении гибочного приспособления «улитка». Простой чертеж «улитки» для холодной ковки поможет из подручных материалов собрать приспособление с экономным и безопасным ручным приводом. Простая конструкция состоит из следующих компонентов:

- гибочного рычага;

- ворота или поворотного лемеха;

- лекала;

- обводного ролика.

К положительным свойствам станка-твистера «улитка» относятся следующие факторы: оборудование может устанавливаться в любом месте, вертикальная компонента обладает минимальной рабочей нагрузкой, горизонтальная нагрузка передается на опору из стального профиля. Поворот лемеха можно осуществлять одной рукой, вторая рука поджимает прут арматуры или полосу металла.

Поворот лемеха можно осуществлять одной рукой, вторая рука поджимает прут арматуры или полосу металла.

Простые механические станки для ковки металла позволяют сгибать спирали с числом витков до 5 шт. Чтобы правильно собрать станок «улитка», необходимо изучить принцип действия оборудования и способ сборки основных узлов, среди которых основными является:

- каркас из металлического уголка и швеллера или трубы с толстыми стенками;

- столешница из двух круглых стальных плит толщиной более 4 мм;

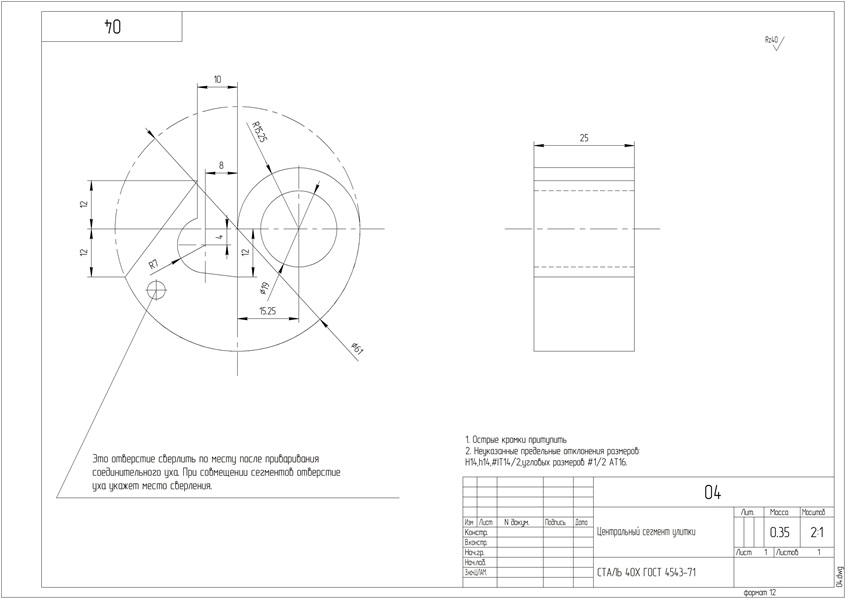

- основной вал, закрепленный в центральной части станка между кругами столешницы с помощью согнутых под прямым углом треугольников. Для вала можно использовать толстостенную трубу;

- рычаг для сгибания прутка, закрепленный к валу кольцом.

Рычажная «улитка» обладает уникальным свойством, благодаря которому получают завитки с ограниченным в размерах ядром из полосы металла, уложенного плашмя. Избежать образования вертикальной волны на заготовке помогает установка вертикального ролика с ребордой.

Рабочий процесс требует затраты времени, рычаг должен подаваться короткими подвижками.

Монтаж деталей «улитки»

В зависимости от квалификации кузнеца в рабочем процессе могут принимать участие станки для ковки одного из трех вариантов приспособлений.

Вариант первый относится к простым устройствам, в котором контур спирали протачивается или приваривается на поверхности столешницы.

Вариант второй предусматривает изготовление «улитки» из разборных частей. По длине контура кузнечной разметки устраиваются отверстия с внутренней резьбой, по шаблону вырезаются металлические накладки с отверстиями под болты. Для закрепления сегментов на столешнице применяются болты или упоры, конструкция позволяет изготавливать заготовки с разным радиусом завитков «улитки» не используя нагрев прутка.

Третий вариант станка состоит из разборных сегментов для производства модулей с разным вариантом спирали. Модули выполняются из отдельных фрагментов металла с наваренными частями «улитки».

Модули выполняются из отдельных фрагментов металла с наваренными частями «улитки».

Независимо от варианта исполнения станки холодной ковки монтируются одинаковым способом. В начальном этапе необходимо оборудовать место под каркас, ножки которого бетонируются в специально подготовленном фундаменте.

На следующем этапе по контуру каркаса приваривается основной круг столешницы, с помощью треугольников монтируется вал, закрепляется вращающийся рычаг. К верхнему отделу вала приваривается второй круг столешницы, на которую устанавливаются сегменты спирали «улитки».

«Гнутик» в качестве приспособления

В техническом словаре «гнутиками» называются все гибочные станки для холодной ковки металла. Меняя в станке с ручным управлением ролики и клинья, можно регулировать угол загиба металла, шаг и высоту волны. Шаблон для ковки завитков строятся по принципу математической спирали, основанной на формах природного происхождения: раковина улитки, скрипичный ключ, гриф скрипки и пр.

«Гнутик» промышленного производства позволяет изготавливать детали, которые на станке домашней сборки ковать не представляется возможным. Комплектующие детали оборудования и сменный инструмент должны изготавливаться по точным размерам и обрабатываться на профессиональном оборудовании.

Профессиональные кузнецы рекомендуют купить готовый «гнутик». Такое приспособление управляется просто, пригодится для производства сварных конструкций из труб небольшого диаметра, прутка, арматуры, стальной полосы в домашних условиях.

Простейшим приспособлением для художественной ковки холодным способом также является доска с проставками, в качестве которых могут служить болты М24. Устройство легко справляется с металлической полосой толщиной до 6 мм

Originally posted 2018-07-04 07:43:44.

5.2.4.2 Процессы холодной штамповки | Ассоциация кузнечной промышленности

В настоящее время используется множество процессов холодной ковки, как по отдельности, так и в комбинации. Ниже приводится обзор наиболее часто используемых.

Ниже приводится обзор наиболее часто используемых.

Прямое выдавливание В наиболее распространенном процессе прямого выдавливания заготовка проталкивается через контейнер или головку с помощью пуансона. Материал течет в том же направлении, что и пуансон, чтобы обеспечить различные типы выходных сечений. Этот процесс также используется на полых заготовках для уменьшения толщины стенки и для производства банок либо с цилиндрическими полостями, либо с полостями с переменным поперечным сечением. Он используется для производства твердых форм, таких как круглые, резьбовые заготовки, квадраты, прямоугольники, треугольники, многоугольники и сплайны. Полые формы, в том числе круглые, многоугольники и сплайны, также выдавливаются вперед. На рис. 5-18 показаны три типа выдавливания вперед.

Обратная экструзия В этом процессе материал течет в направлении, противоположном верхнему пуансону. Заготовка формируется либо в полости, образованной между пуансоном и матрицей, либо в полости пуансона. Обратная экструзия используется для получения круглых внутренних и внешних диаметров, квадратов с закругленными углами, нескольких наружных диаметров и нескольких внутренних диаметров. На рис. 5-19 показаны три типа обратного выдавливания.

Обратная экструзия используется для получения круглых внутренних и внешних диаметров, квадратов с закругленными углами, нескольких наружных диаметров и нескольких внутренних диаметров. На рис. 5-19 показаны три типа обратного выдавливания.

Боковая экструзия В этом процессе материал течет сбоку от направления пуансона, как правило, в одном направлении. Два типа бокового выдавливания показаны на рис. 5-20.

Осадка В этом процессе материал течет поперек направления пуансона во всех направлениях, увеличивая поперечное сечение заготовки. Термин «заголовок» часто используется взаимозаменяемо с осадкой. Иногда проводится различие, и «заголовок» (или «отбортовка») используется для описания осадки на конце заготовки и «сборка» для описания осадки в местах, отличных от конца. Формы головок включают T- и L-образные головки, шаровые головки, квадратные головки и головки с гнездом. На рис. 5-21 показаны три типа операций осадки.

Глажка В этом процессе толщина стенок полых банок или трубок уменьшается, как показано на рис. 5-22. Усилие прикладывается к нижней части заготовки относительно длинным пуансоном. Этот процесс отличается от прямой экструзии тем, что заготовка находится в растяжении, тогда как при прямой экструзии заготовка сжимается.

5-22. Усилие прикладывается к нижней части заготовки относительно длинным пуансоном. Этот процесс отличается от прямой экструзии тем, что заготовка находится в растяжении, тогда как при прямой экструзии заготовка сжимается.

Выступ Выступ используется для уменьшения конца обратного выдавливания или его радиуса. Процесс показан на рис. 5-23.

Радиальная ковка В этом процессе инструменты, движущиеся в радиальном направлении, придают заготовке желаемую форму, как показано на рис. 5-24. Радиальная ковка также может использоваться для изготовления цельных деталей, таких как оси. Полые детали, такие как стволы орудий, можно выковать в осевом направлении с помощью оправки.

Изгиб Операции изгиба часто используются для создания несимметричных форм. Этот процесс используется для производства стержней и стержней с головками и без них, включая J-, S-, U-, W- и Z-образные изгибы.

Комбинированные процессы Многие из вышеперечисленных процессов могут быть успешно объединены в одну операцию. Например, прямое и обратное выдавливание комбинируются для производства валов со сплошными или чашечными головками, шлицевых валов и валов с резьбой. Семь распространенных комбинаций процессов показаны на рис. 5-25.

Например, прямое и обратное выдавливание комбинируются для производства валов со сплошными или чашечными головками, шлицевых валов и валов с резьбой. Семь распространенных комбинаций процессов показаны на рис. 5-25.

Последовательность процесса Почти во всех случаях холодная штамповка производится в несколько ходов штамповки. Количество ходов определяется формуемостью сплава, нагрузкой штампа, нагрузкой пресса, характеристиками пресса и возможностью совмещения процессов. Если достигнут предел формуемости, заготовка должна быть отожжена на промежуточном этапе, прежде чем приступить к следующей операции. Для некоторых материалов может потребоваться нанесение поверхностных покрытий между процессами. Таким образом, проектирование технологической последовательности основано на многолетнем опыте инженера-проектировщика технологического процесса.

Последовательности процессов для двух холодных штамповок показаны на рисунках 5-26 и 5-27. Последовательность процесса для конического зубчатого колеса на рисунке показывает прогресс в технологии холодной штамповки в последние годы для производства очень сложных форм.

Вернуться к оглавлению

Понимание его преимуществ и областей применения

Введение

Производители, производящие сложные детали, сталкиваются с аналогичной дилеммой, когда речь идет о балансировании высокой производительности, контроля качества и рентабельности производства. Все три фактора имеют решающее значение для успеха, но иногда кажется, что они противоречат друг другу. Например, увеличение объемов производства может повысить риск брака, а связанное с этим снижение выхода продукции может привести к снижению выпуска продукции и увеличению затрат.

Для создания сложных металлических деталей можно использовать различные технологии производства, но каждая из них требует компромиссов между вышеуказанными целями. Часто лучшим подходом является объединение нескольких методов производства таким образом, чтобы использовать сильные стороны каждого из них и свести к минимуму недостатки.

Одним из очень удачных подходов является сочетание холодной ковки и прогрессивной штамповки металлов.

В этой статье мы рассмотрим, как результирующий мультитехнологический подход 9Холодная ковка 0005, прогрессивная штамповка , может помочь производителям производить сложные металлические детали в больших объемах без ущерба для качества или затрат.

Что такое прогрессивная штамповка?Прогрессивная штамповка металлов — это производственный процесс, при котором металлические детали изготавливаются с использованием нескольких процедур металлообработки, выполняемых посредством ряда последовательных этапов. Это достигается с помощью автоматизированной системы подачи, которая перемещает металлическое сырье на каждом этапе, при этом каждый раз создается или добавляется одна функция, пока не будет готов конечный продукт.

Прогрессивная штамповкаРазличные процессы металлообработки в рамках прогрессивной штамповки могут включать следующее:

- Экструзия: Создание желаемой формы детали путем продавливания металлического сырья под давлением через штамп или форму

- Штамповка: Использование пресса и пробойника для создания отверстий в заготовке с помощью силы сдвига

- Гибка: Изготовление V- или U-образных форм из листового металла и других пластичных материалов

- Чеканка: Приложение силы к металлической поверхности для получения более гладкой поверхности и жесткого критического допуска

- Глубокая вытяжка: Формование листового металла с помощью пуансона для радиальной вытяжки металла в штамп

- Чистовая вырубка: Специальный тип прогрессивной штамповки, при котором создаются плоскостные и полностью скошенные кромки, которые невозможно получить с помощью обычных процедур штамповки или резки металла

- Штамповка с несколькими слайдами и Штамповка с четырьмя слайдами: Крупносерийное производство деталей с жесткими допусками с использованием специального оборудования

- Формование проволоки: Комплексная процедура, включающая операции формовки, изготовления, сборки и отделки для производства проволоки различного сечения

Прогрессивная штамповка дает производителю и конечному потребителю ряд преимуществ, таких как:

- Это хорошая альтернатива традиционным методам производства за счет исключения или минимизации механической обработки, сварки и сборки

- Это стабильный и последовательный процесс производства сложных деталей и изделий

- Поскольку сырье непрерывно подается в штамповочную машину, больше деталей производится за более короткий период времени по сравнению с обычными методами обработки или изготовления

- Позволяет производить детали с высокой жесткостью благодаря малым допускам, более плоским и гладким поверхностям и более острым угловым кромкам

- Может создавать более сложную геометрию за один процесс

- Упрощена настройка, так как для выполнения нескольких производственных операций требуется только одна прогрессивная машина

- При использовании только одной прогрессивной штамповки металла производительность выше, но стоимость детали намного ниже

- Обеспечивает высокую повторяемость при снижении риска деформации, деградации и других дефектов, сопровождающих длительные производственные циклы

- Сокращает время производственного цикла и повышает общую эффективность производства

Что такое холодная ковка?

Холодная ковка — это процесс ударной штамповки, при котором кусок сырья пластически деформируется под действием высокой силы сжатия между пуансоном и матрицей с использованием подходящего оборудования, такого как механический пресс.

Методы холодной ковки включают экструзию (вперед, назад, вперед и назад), чеканку, высадку и обжимку. Эти методы могут выполняться в одном и том же ходе пуансона или в отдельных операциях, в зависимости от конкретных требований применения.

По сути, холодная ковка представляет собой процесс смещения, который придает существующему материалу желаемую форму, в отличие от обычной механической обработки, при которой материал удаляется для создания желаемой формы.

Ремень безопасности GearEngine Valve RotatorПреимущества холодной ковки

- Повышение производительности при крупносерийном производстве: Холодная ковка обычно представляет собой однопроходный процесс формовки, который деформирует существующий материал до желаемой формы

- Экономия времени на деталь: В зависимости от конкретных параметров детали экономия времени на единицу может обеспечить значительное повышение производительности; некоторые детали, обработка одной детали которых занимает от 3 до 5 минут, имеют производительность более 50 деталей в минуту после успешного преобразования в холодную ковку

- Отличная окупаемость инвестиций (ROI): Возможность повышения производительности более чем в 100–200 раз обеспечивает быструю окупаемость инвестиций в штампы и оснастку для холодной штамповки

- Удаление отходов: Входные данные для процесса холодной штамповки представляют собой «заготовки» материала, которые вырезаются из сыпучего сырья (рулон, балка, лист и т.

д.), при этом каждая заготовка представляет собой точное количество материала, необходимого для заключительная часть

д.), при этом каждая заготовка представляет собой точное количество материала, необходимого для заключительная часть - Экономия материала и снижение затрат: Вместо того, чтобы удалять значительное количество сырья, процесс холодной штамповки использует все это, что позволяет исключить отходы материала

- Улучшенная целостность и прочность деталей: Процесс высокого сжатия, используемый при холодной ковке, смещает и перестраивает зерна основного материала, следовательно, устраняются любые врожденные слабые места, в результате чего получаются более прочные детали

- Улучшенный внешний вид и отделка поверхности: Холодная ковка также предлагает явные преимущества по сравнению с механической обработкой, литьем, сваркой и другими производственными процессами, поскольку внешний вид детали и гладкость поверхности обычно не требуют этапов последующей обработки

Что такое прогрессивная штамповка холодной штамповкой?

Сочетание холодной ковки и прогрессивной штамповки в дополняющий процесс может быть даже более эффективным, чем использование любой из этих методик по отдельности. Интеграция этих процессов помогает преодолеть любые недостатки, которые могут возникнуть в результате использования только одного или другого.

Интеграция этих процессов помогает преодолеть любые недостатки, которые могут возникнуть в результате использования только одного или другого.

И холодная ковка, и прогрессивная штамповка требуют больших прессов и штампов для формирования деталей. Однако стоимость, размер и занимаемая площадь машин для разных процессов могут различаться; а рентабельность сильно зависит от факторов использования машины. Если выбранный процесс не является оптимальным для всех операций, необходимых для сложной детали, вполне вероятно, что загрузка станка будет снижаться для одних операций и будет отличной для других.

Объединяя обе методики, холодная ковка с последовательной штамповкой гарантирует, что на каждом этапе последовательности используется наиболее подходящий метод, а использование оборудования и качество продукции оптимизируются на протяжении всего производственного процесса.

Холодная штамповка с прогрессивной штамповкой использует сочетание взаимодополняющих процессов Холодная ковка с прогрессивной штамповкой предлагает идеальное решение для рентабельного крупносерийного производства деталей с множеством сложных элементов, особенно когда эти элементы необходимо реализовать в трехмерных конструкциях. На следующих рисунках показаны некоторые примеры готовых прецизионных штампованных деталей методом холодной ковки:

На следующих рисунках показаны некоторые примеры готовых прецизионных штампованных деталей методом холодной ковки:

Холодная штамповка Прогрессивная штамповка является альтернативой традиционным методам производства; некоторые из основных преимуществ:

- Значительная экономия средств

- Стабильные прецизионные детали

- Более жесткие детали с жесткими допусками, более острыми углами и лучшей плоскостностью

- Сокращение времени производства

- Повышенное качество

- Возможность преобразования процесса

Увеличение толщины материала до 3 раз Почти 100% чистый сдвиг с острыми угламиГладкая поверхность

Применение холодной штамповки Прогрессивная штамповка сложных деталей в различных отраслях промышленности, включая, помимо прочего:

- Автомобильная промышленность

- Медицина и науки о жизни

- Электроника

- Аэрокосмическая промышленность

- Военная оборона

- Бытовая техника

- Архитектурные компоненты

- Технологическое оборудование

- Музыкальные инструменты

- Продукты питания и напитки

Благодаря холодной ковке с прогрессивной штамповкой производители могут насладиться гармоничным сочетанием эффективности, качества и общей стоимости. Качество продукции не должно страдать из-за более высокого уровня брака при крупносерийном производстве, а производственные затраты не снижаются из-за неоптимального использования оборудования.

Качество продукции не должно страдать из-за более высокого уровня брака при крупносерийном производстве, а производственные затраты не снижаются из-за неоптимального использования оборудования.

О нас

Interplex — ведущий поставщик мультитехнологичных решений, которому доверяют ведущие компании во многих отраслях. Вот уже 60 лет мы играем важную роль в предоставлении индивидуальных решений высочайшего качества для решения самых сложных проблем наших уважаемых клиентов.

В условиях жесткой глобальной конкуренции наша технология выделяет нас и укрепляет наши лидирующие позиции. Наша способность проектировать, разрабатывать и производить критически важные продукты и решения, адаптированные к конкретным конечным приложениям, проистекает из нашей давней приверженности технологиям и инновациям. Это включает в себя многочисленные патенты и продукты с товарными знаками, подкрепленные нашей репутацией в разработке новых решений на шаг впереди новых отраслевых тенденций.

..

..

В прошлых видео показывал как приспособить лекала своими руками. Может обладателям станка Улитка будет полезно и интересно!

В прошлых видео показывал как приспособить лекала своими руками. Может обладателям станка Улитка будет полезно и интересно! Рабочий процесс требует затраты времени, рычаг должен подаваться короткими подвижками.

Рабочий процесс требует затраты времени, рычаг должен подаваться короткими подвижками. д.), при этом каждая заготовка представляет собой точное количество материала, необходимого для заключительная часть

д.), при этом каждая заготовка представляет собой точное количество материала, необходимого для заключительная часть