Устранение коробления деревянных изделий большого формата

Современные фрезерные станки с ЧПУ обладают высокой точностью и скоростью обработки. Крупные производители станочного оборудования предлагают широкие линейки с моделями фрезерных станков как общего назначения (универсальные), так и специализированные серии (ориентированные, к примеру, на обработку камня). Ещё одним важным отличием является площадь рабочего стола фрезерного станка. Модели с большим рабочим столом идеально подходят для обработки цельных заготовок больших габаритов (например, мебельных фасадов). Широкоформатные модели фрезерных станков с ЧПУ позволяют осуществлять раскрой заготовок, избавляя тем самым от необходимости обращаться к стороннему оборудованию. Это значительно ускоряет и удешевляет процесс производства. При этом фрезерный станок сохраняет преимущества высокой универсальности. Простая замена программы (путём загрузки соответствующих файлов в память контроллера ЧПУ) позволяет легко переориентировать оборудование на выпуск изделий другого типа.

Фрезерный станок с большой площадью рабочего стола является даже более универсальным, чем его «младшие собраться». Ведь изготовить маленькую деталь на большом станке можно, а вот большую деталь на малом станке — нет. Однако на практике встречаются ситуации, когда высокая точность современного оборудования с ЧПУ оказывается не в силах обеспечить выходного качества изделий — например, из-за коробления последних уже после фрезерной обработки.

Заготовка до и после обработки

Любая деревянная заготовка представляет собой материальное тело со сложной внутренней структурой. Даже в свободном состоянии (без внешней нагрузки) заготовка может иметь внутренние напряжения. Причиной их наличия является особенность структуры, происходящие внутри процессы или последствия изготовления заготовки (т. н. остаточные напряжения, сохранившиеся от награждения в прошлом). Неприятное следствие наличия внутренних напряжений — самопроизвольное изменение формы и/или размеров готового изделия.

В этом отношении натуральная древесина является очень «опасным» материалом — из-за своей склонности к короблению. Причём данный процесс трудно предсказуем. А причиной коробления изделий может быть влажность — как в помещении, так и в самой древесине (ввиду плохой просуши сырья). Нередки примеры, когда готовое деревянное изделие «ведёт» прямо на рабочем столе фрезерного станка. Но даже и в этом случае точность фрезерного оборудования с ЧПУ и его возможности оказываются достаточны чтобы «спасти» положение и предотвратить порчу готового изделия.

Причём данный процесс трудно предсказуем. А причиной коробления изделий может быть влажность — как в помещении, так и в самой древесине (ввиду плохой просуши сырья). Нередки примеры, когда готовое деревянное изделие «ведёт» прямо на рабочем столе фрезерного станка. Но даже и в этом случае точность фрезерного оборудования с ЧПУ и его возможности оказываются достаточны чтобы «спасти» положение и предотвратить порчу готового изделия.

Составные изделия большого формата

Довольно часто деревянные изделия большого размера (к примеру, рамы) выполняются составными — из отдельных склеенных деталей. Коробление такой конструкции особенно неприятно, так как может привести к полной негодности готового изделия. Для снижения вероятности коробления необходимо фрезеровать отдельные детали строго вдоль волокон — независимо от конечной ориентации деталей в составе изделия. Так же рекомендуется проводить финишную обработку изделия после склейки и сушки — чтобы нагрузка на отдельные элементы изделия в процессе обработки была равномерной. Размер и форму отдельных элементов (деталей изделия) следует выбирать так, чтобы обеспечить их максимальную жёсткость. Для этого необходимо соблюдать пропорции ширины и толщины деталей.

Размер и форму отдельных элементов (деталей изделия) следует выбирать так, чтобы обеспечить их максимальную жёсткость. Для этого необходимо соблюдать пропорции ширины и толщины деталей.

Как правило, изготовление отдельных деталей, даже небольших размеров, на фрезерном станке с ЧПУ, обладающим высокой точностью (особенно при обработке углов), исключает проблемы «подгонки» деталей в составе готового изделия. Это благоприятно сказывается на общей «нейтральности» с точи зрения внутренних напряжений (нет дополнительных концентраторов напряжений в зазорах плохо подогнанных деталей).

Причиной коробления также может являться рельеф, выполненный на поверхности деталей (как ни парадоксально, опасен как раз неглубокий рельеф). Рекомендации аналогичны вышеописанным — если готовое изделие предполагает нанесение художественной резьбы, рекомендуется делать это после склейки и просушки. То есть фрезеровать готовое изделие в сборе — в этом случае фрезерный станок большого формата будет особенно полезным.

Особенности древесины разных сортов

Как указывалось выше, изделия из древесины склонны к потере формы (короблению) из-за влияния влажности. Однако разные сорта древесины по-разному «держат форму». К примеру, сосна является самой нестойкой и «капризной» — но в то же время и самой дешевой среди других сортов древесины. Ясень и клён менее всего склонны к воздействию влаги, но при обработке имеют ярко выраженную собственную текстуру поверхности. Дуб является твёрдым материалом и довольно сложен в обработке. Немаловажным фактором является и цена — для «благородных» сортов древесины она значительно выше.

«Полный охват»

Как было показано выше, тонкий рельеф, нанесённый на поверхность деревянного изделия, может стать причиной довольно сильного коробления. Аналогичная ситуация будет наблюдаться в изделии, одна сторона которого отделана, а другая — нет. Несмотря на увеличение времени обработки, рекомендуется фрезеровать деревянное изделие со всех сторон. Фрезерный станок с ЧПУ отлично справляется с такой работой, а применение специальных фрез для некоторых сортов древесины (в основном плотной) позволяет обойтись без финальной шлифовки поверхности.

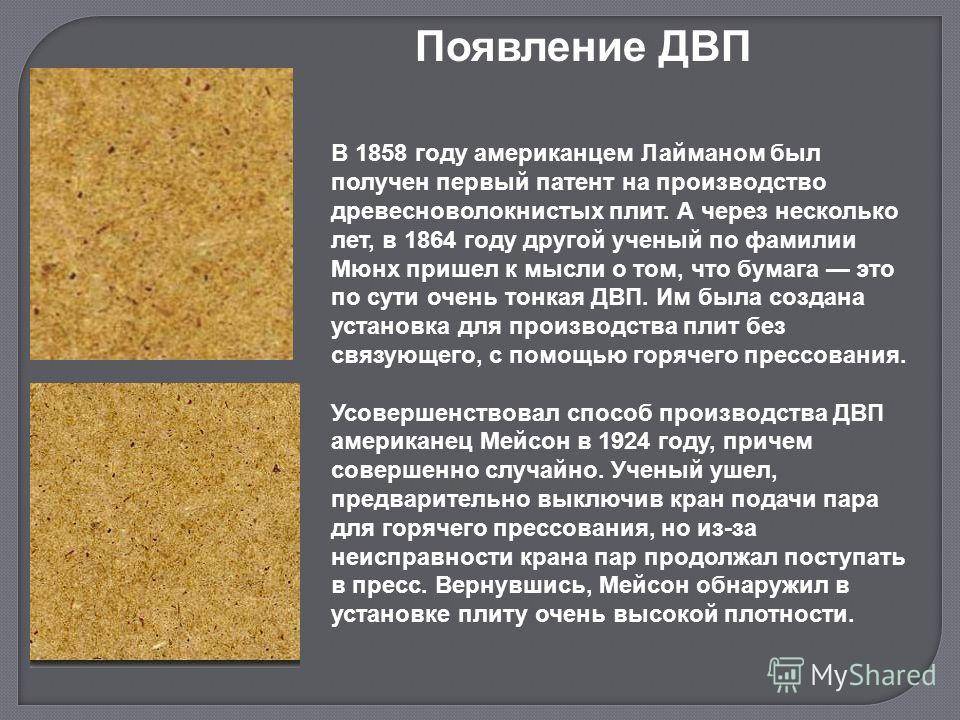

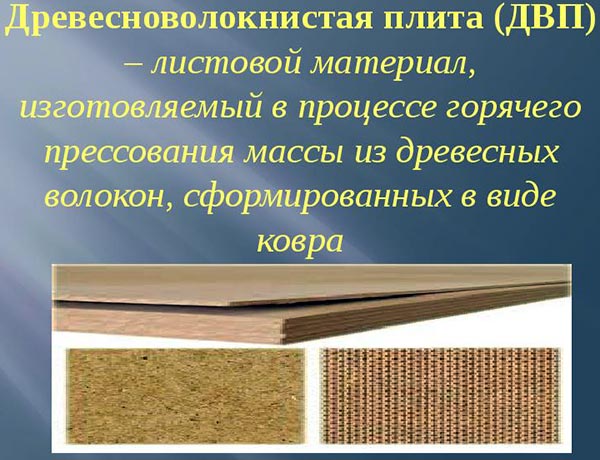

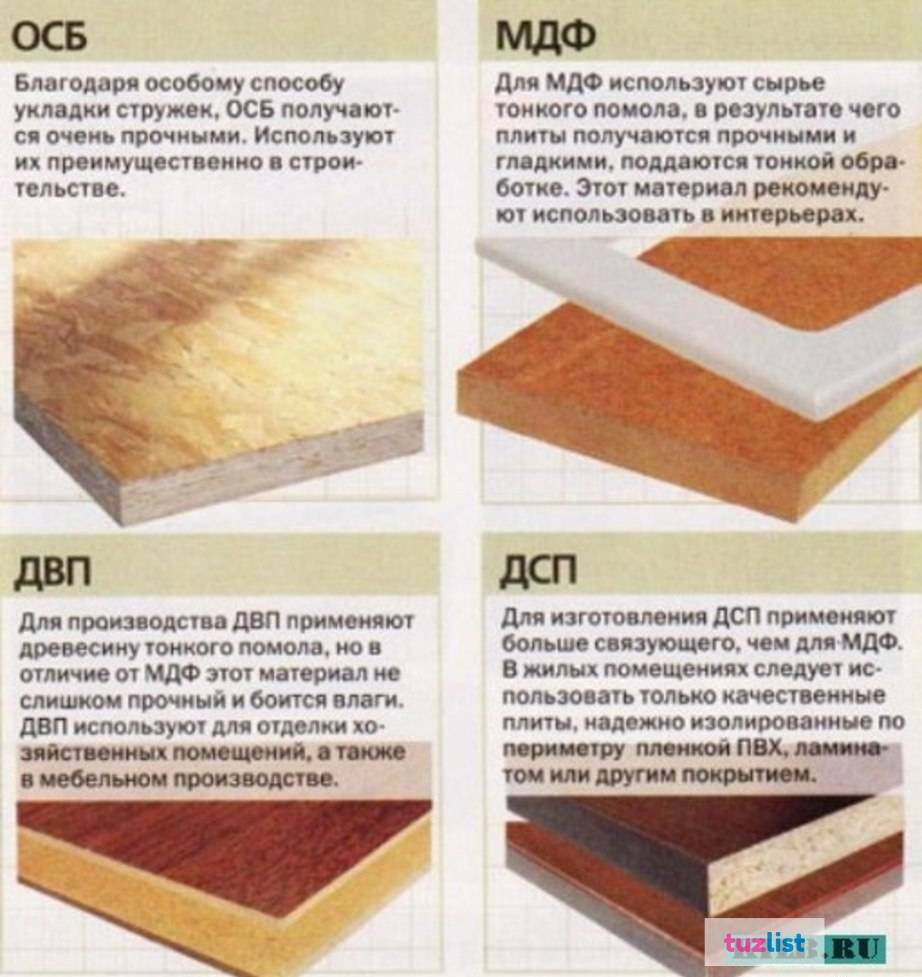

Современные материалы

Производство деревянных изделий большого формата является сложным и ответственным делом. Очень неприятно, когда качество готового изделия зависит от непредсказуемых факторов (вроде влажности материала заготовки плохого качества). Для более продуктивной работы рекомендуется устранить «слабое звено» и воспользоваться новыми древесными материалами.

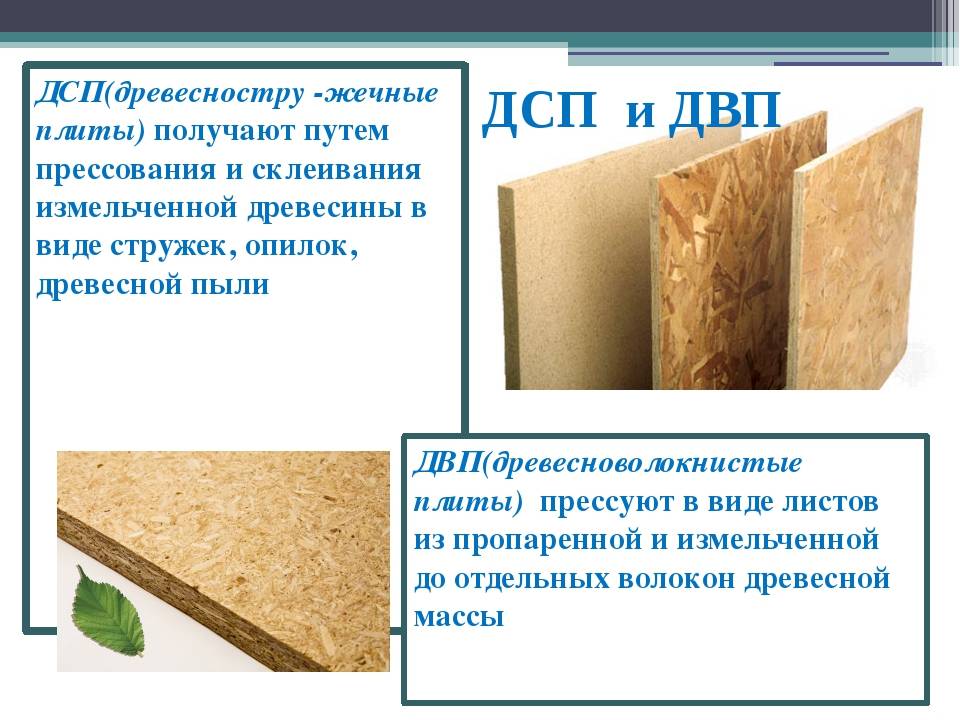

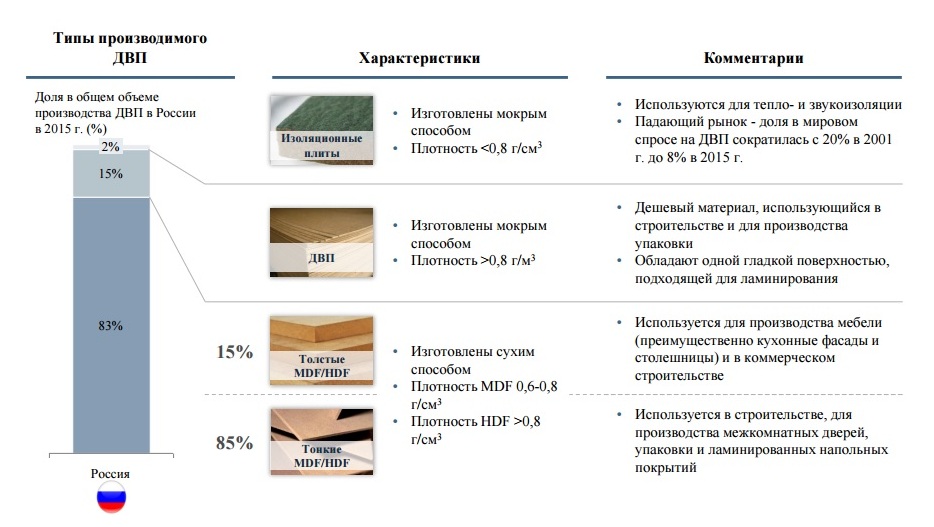

МДФ представляет собой прессованную волокнистую плиту средней плотности. В отличие от ДСП и ДВП, МДФ не содержит вредных смол и является полностью экологически нейтральным (сравним с натуральной древесиной). За счёт равномерности внутренней структуры МДФ практически не подвержен короблению — вне зависимости от влажности в производственном помещении. Большим достоинством МДФ является гладкая структура после обработки (особенно торцевого фрезерования на станке с ЧПУ). В настоящее время всё большее число деревообрабатывающих предприятий используют МДФ для производства самых разных изделий высокого качества.

Свежее:

- Как фрезеровать мебельные панели МДФ

- Виды станков с ЧПУ. Рассматриваем основные

- Из чего состоит фрезерный станок

- Подключение фрезерного станка

- Виды фрезерных станков с ЧПУ

Популярное:

- Плюсы 4-х координатных фрезерных станков

- Пуско-наладочные работы для фрезерного станка

- Выбор компактной модели фрезерного станка для хобби

- Что такое высокоскоростная обработка?

- Принцип системы ЧПУ (числового программного управления)

- В гостях у нашего постоянного клиента компании «Пластфактория», которые занимаются изготовлением POS-материалов и сотрудничают с крупными косметическими брендами.

Видеоотчет с посещения производства наших клиентов — компания «АЛЬТАИР». О работе на производстве, изготавливаемых изделиях и станках от компании Wattsan.

Популярные категории товаров

Фрезерные станки WATTSAN Фрезерные станки по дереву Фрезерные станки для дома Настольные фрезерные станки Фрезерные станки для рекламы Фрезерный станок по камню Многоцелевые фрезерные станкиИндивидуальный запрос

Имя

Отправляя контактные данные — вы даете согласие на их обработку в целях оказания услуг

Оцените информацию на странице

Средняя оценка: 0

Голосов: 0

Получить консультацию специалиста

Оставьте свои контактные данные и наши специалисты ответят на любой интересующий вас вопрос

Имя

Телефон

Отправляя контактные данные — вы даете согласие на их обработку в целях оказания услуг

Причины коробления — почему происходит, как устранить?

- Усадка пластическая

- Основная причина коробления

- Причины разницы коэффициентов усадки

- Предварительное моделирование

- Выводы

- Оставить заявку

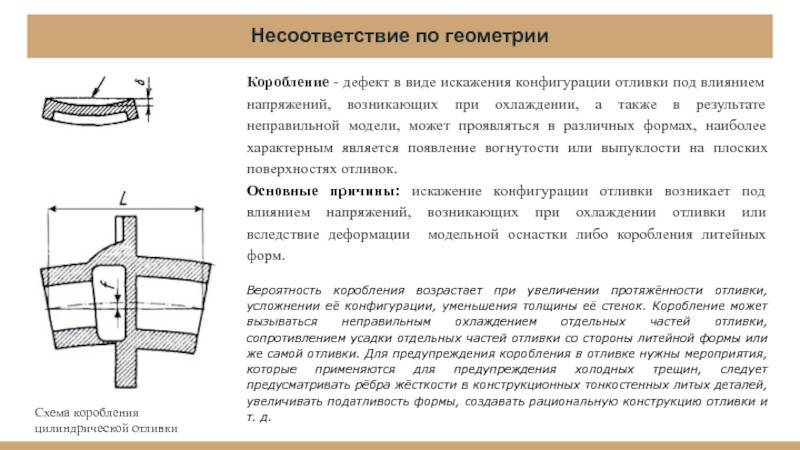

Выявить коробление – одна из самых простых задач литья под давлением, а вот понять, почему оно возникло – уже не так легко.

Рассмотрим подробно причины его появления и методы его предотвращения.

На картинке показан скриншот из программы Autodesk Mouldflow, показывающий деформированную отливку.

Любой, даже самый рядовой потребитель, может заметить, что деталь, которая должна быть изначально плоской, искривлена или изогнута сразу после изготовления. Если производство данного изделия осуществляется методом литья пластмасс под давлением, то существует вероятность уменьшения, либо даже предотвращения этого непреднамеренного коробления.

Первый шаг – понять, почему изделие коробится. Это является сложной задачей, но существенно необходимой для дальнейшего устранения дефекта. Изучение концепции пластического коробления позволяет разработать методы его уменьшения, а сопутствующие технологии, как, например, программа для моделирования процесса литья под давлением Autodesk Moldflow, помогают определить корректность этих решений еще перед началом непосредственного изготовления пресс-формы.

Для обеспечения отлаженного процесса, используйте Autodesk Moldflow Adviser на самых ранних этапах разработки проекта.

Пластическая усадка в процессе литья

Усадка материала в процессе литья и уже после изготовления играет значительную роль на деформацию изделия. Прежде чем предпринимать какие-либо меры по устранению дефекта, необходимо понять, как и почему происходит усадка полимерного материала. Чтобы сделать это, следует начать с молекулярного уровня, детально изучив, что происходит с материалом в процессе плавления и охлаждения. По большей части особенности плавления и охлаждения зависят от типа полимера и от наличия каких-либо наполнителей и армирующего волокна.

- Аморфные материалы

Один из видов полимеров – аморфные, к ним относятся АБС, полистирол, поликарбонат и другие. Они имеют неупорядоченную молекулярную ориентацию в своем естественном состоянии, внешне похожую на тарелку со спагетти. В процессе плавления этих материалов связь между молекулами ослабляется, и они отдаляются друг от друга. Кроме того, в момент впрыска происходит сдвиг материала (похожий на трение), в результате которого отдельные молекулы могут раскручиваться и выравниваться в направлении потока. Когда поток останавливается, молекулы расслабляются и вновь возвращаются к неупорядоченной структуре. Межмолекулярные силы притягивают их друг к другу до момента охлаждения, когда они замирают на месте. Именно эти силы способствуют равномерной усадке, но эффект релаксации вызывает большую усадку в направлении потока.

Кроме того, в момент впрыска происходит сдвиг материала (похожий на трение), в результате которого отдельные молекулы могут раскручиваться и выравниваться в направлении потока. Когда поток останавливается, молекулы расслабляются и вновь возвращаются к неупорядоченной структуре. Межмолекулярные силы притягивают их друг к другу до момента охлаждения, когда они замирают на месте. Именно эти силы способствуют равномерной усадке, но эффект релаксации вызывает большую усадку в направлении потока. - Полукристаллические материалы

В отличии от аморфных полимеров, полукристаллические имеют области высокоупорядоченных, тесно связанных молекулярных структур. При плавлении кристаллическая структура ослабляется и молекулы выравниваются в направлении течения потока, так же, как и у аморфных материалов. Но при охлаждении они не релаксируют, а сохраняют ориентацию в направлении течения и начинают рекристаллизоваться, что значительно увеличивает коэффициент усадки. В этом случае эффект проявляется гораздо сильнее в направлении перпендикулярном потоку.

В этом случае эффект проявляется гораздо сильнее в направлении перпендикулярном потоку. - Армированные волокном материалы

Волокна часто добавляют в полимерные материалы для придания прочности и других свойств. Когда волокна вводятся в материал, они могут препятствовать усадке из-за молекулярной ориентации, описанной выше. Волокна не растягиваются и не сжимаются при изменении температуры, поэтому армированные волокном полимеры, как правило, будут испытывать меньшую усадку в направлении их ориентации.

На рисунке показана усадка образца из полипропилена без стекловолокна с двумя вариантами литников: с литником в торце изделия (слева) и с литником в центре изделия (справа). (Autodesk Moldflow)

На рисунке показана усадка образца из полипропилена со стекловолокном с двумя вариантами литников: с литником в торце изделия (слева) и с литником в центре изделия (справа). (Autodesk Moldflow)

Как изменяется усадка или основная причина коробления

Основная причина коробления обманчиво проста: неравномерность усадки. Проще говоря, если изделие дает усадку совершенно равномерно во всех направлениях, то оно становится меньше по размеру, но сохраняет правильную форму. В случае же, если какой-то элемент дает усадку, отличающуюся от всех остальных частей изделия, то вот эта разница в коэффициентах создает внутреннее напряжение. Если это напряжение нарушает структурную целостность детали, то она коробится при выталкивании из пресс-формы.

Проще говоря, если изделие дает усадку совершенно равномерно во всех направлениях, то оно становится меньше по размеру, но сохраняет правильную форму. В случае же, если какой-то элемент дает усадку, отличающуюся от всех остальных частей изделия, то вот эта разница в коэффициентах создает внутреннее напряжение. Если это напряжение нарушает структурную целостность детали, то она коробится при выталкивании из пресс-формы.

Изменение усадки отлитой под давлением детали, смоделированное в Autodesk Moldflow.

В целом различают 4 варианта усадки:

- По областям

В этом случае степень усадки изменяется на участках между частями изделия ближайшими к литнику, и частями ближайшими к краям. Зачастую перепад наблюдается между более толстыми (область литника) и более тонкими участками отливки. Усадка на одном элементе детали существенно отличается от усадки на другом. - По толщине

При рассмотрении поперечного сечения отливки заметна разница усадки в верхней и нижней частях изделия. Это может привести к прогибу детали, так как одна ее сторона способна дать большую усадку, чем вторая, и, соответственно, она будет меньше.

Это может привести к прогибу детали, так как одна ее сторона способна дать большую усадку, чем вторая, и, соответственно, она будет меньше. - По направлению

Из-за молекулярной ориентации и ориентации волокон может возникать разница в коэффициентах усадки как параллельно, так и перпендикулярно ориентации материала или направлению течения потока. Как упоминалось ранее, аморфные полимеры склонны давать усадку параллельно течению потока, а кристаллические – перпендикулярно. - В плоскости поверхности и по толщине

Полимеры имеют тенденцию давать большую усадку по толщине, чем в плоскости поверхности. Это обусловлено ограничением пространства внутри пресс-формы (или отсутствием ограничения по толщине изделия). Разница коэффициентов усадки по толщине и в плоскости поверхности также может служить причиной коробления, особенно это заметно в уголках отливки, где толщина стенки толще.

Почему возникает разница в коэффициентах усадки

Очевидно, что неравномерная усадка вызывает коробление, поэтому важно понимать, что становится причиной возникновения разницы коэффициентов. Рассмотрим пять наиболее распространенных причин:

Рассмотрим пять наиболее распространенных причин:

- Скорость охлаждения

При работе с полукристаллическими полимерами высокая скорость охлаждения означает меньшее количество времени на формирование кристаллической структуры. В результате уменьшается общая объемная усадка. То же самое наблюдается и у аморфных пластмасс, но так как в целом коэффициент усадки этих полимеров ниже, то и степень снижения усадки будет меньше.

Снимок экрана программы Autodesk Moldflow, где показана ориентация волокна: красный цвет – волокна направлены по течению протока, синий цвет – волокна направлены перпендикулярно потоку. - Ориентация по заполнению

Изначально ориентация длинных вязких полимерных молекул обусловлена сдвиговым напряжением в процессе течения. Если полимер все еще имеется высокую температуру, а напряжение спало, ориентация ослабляется. (Ориентация блокируется только тогда, когда сдвиг и охлаждение происходят одновременно). После ослабления мы можем наблюдать, что у аморфных материалов в целом усадка происходит параллельно потоку, в то время как молекулы кристаллических материалов выравниваются по направлению течения, а значит в конечном итоге перпендикулярны потоку, что приводит к большей усадке.

После ослабления мы можем наблюдать, что у аморфных материалов в целом усадка происходит параллельно потоку, в то время как молекулы кристаллических материалов выравниваются по направлению течения, а значит в конечном итоге перпендикулярны потоку, что приводит к большей усадке.

Неравномерная усадка - Ограничение полостью пресс-формы

Пока отливка находится внутри пресс-формы, она не может давать усадку в плоскости поверхности, но может сжиматься по толщине. В результате: 1 — усадка по толщине больше, 2 – полимер накапливает напряжение в плоскости поверхности. После впрыска это напряжение может ослабляться, так как отливка продолжает остывать, что также вызывает коробление. Чем выше температура пресс-формы, тем меньше скорость охлаждения, и тем большее напряжение высвобождается при извлечении из формы. Кроме того, плохо растекающиеся материалы (и медленно релаксирующие) имеют большую линейную усадку, по сравнению с быстро релаксирующими.

Неравномерное охлаждение - Разница температур по толщине

Когда температура пресс-формы с одной стороны отличается от температуры с другой, усадка происходит неравномерно. Одна сторона в плоскости дает усадку больше, чем другая, а значит и размер одной стороны меньше, чем другой, в результате чего имеется прогиб и как следствие коробление. - Разница толщин и неравномерное заполнение

В случаях, когда толщина изделия разнится, более толстые участки отливки охлаждаются дольше, что может привести к увеличению усадки. Подобный эффект возникает и с участками изделия, отдаленными от литника. Если впрыск не многоступенчатый, то области рядом с литником имеют большую плотность, чем удаленные, а соответственно и скорость их охлаждения отличается по мере удаления от литника, что также служит причиной неравномерной усадки.

Преимущества предварительного моделирования

Устранение коробления – очень сложная задача, учитывая количество факторов, провоцирующих ее появление, и тот факт, что они могут влиять друг на друга. Программы, позволяющие моделировать процесс литья, позволяют на ранних стадиях определить возможные проблемы и устранить их уже на этапе разработки дизайна.

Программы, позволяющие моделировать процесс литья, позволяют на ранних стадиях определить возможные проблемы и устранить их уже на этапе разработки дизайна.

Используйте Autodesk Moldflow для проведения анализа охлаждения при литье под давлением с газом и многослойного литья с двумя впрысками.

Использование инструментов моделирования, таких как Autodesk Moldflow, позволяет инженерам производить анализ для визуализации ожидаемой усадки и деформации с учетом материала детали, конструкции и предполагаемых условий обработки. С помощью программ визуализации можно задавать и закреплять различные масштабы, что упрощает процесс сравнения возможных вариантов.

Моделирование различных вариантов настроек параметров литья и их влияния на коробление. (Autodesk Moldflow)

Итерирование (повторение) дизайна посредством ручных или автоматических технологических процессов позволяет инженерам изменять параметры и условия литья, либо непосредственно конструкцию изделия, для получения оптимального варианта продукта. Автоматический анализ оптимизации при помощи Moldflow отражает влияние всех факторов (дизайн, материал, настройки параметров) на коробление отливки.

Автоматический анализ оптимизации при помощи Moldflow отражает влияние всех факторов (дизайн, материал, настройки параметров) на коробление отливки.

Моделирование Moldflow также позволяет быстрее и проще рассмотреть широкий спектр потенциальных решений, таких как замена полимера или охлаждения пресс-формы, что более удобно, чем работа с короблением после изготовления детали.

Финальные выводы

Коробление трудно поддается диагностике, так как зачастую имеется целый ряд факторов его возникновения. В большинстве случаев эти факторы влияют друг на друга, поэтому сложно оценить степень воздействия каждого из них в отдельности. Понимание того, как и почему происходит пластическая деформация, дает инженерам возможность в процессе моделирования анализировать текущие данные и изменять их соответствующим образом, чтобы получить оптимальное решение.

Рейтинг: 4.8/5 — 4 голосов

Поделиться:Что вызывает проблему коробления печатной платы? — Производство печатных плат и сборка печатных плат

Печатные платы обычно изготавливаются из стекловолокна и некоторых других композитных материалов. Большинство печатных плат ламинируются только один раз и очень просты. В зависимости от назначения печатной платы создание выполняется с использованием различных компонентов. Печатные платы используются в основном в качестве основы в электронике. Его также можно использовать в качестве элемента поддержки поверхности. ПХД встречаются не только в компьютерах, но и в другой электронике. Они встречаются в промышленных машинах, медицинских приборах, молниях и т. д. Печатная плата представляет собой небольшую плату. PCB позволяет сигналу быть доступным между двумя устройствами физически.

Большинство печатных плат ламинируются только один раз и очень просты. В зависимости от назначения печатной платы создание выполняется с использованием различных компонентов. Печатные платы используются в основном в качестве основы в электронике. Его также можно использовать в качестве элемента поддержки поверхности. ПХД встречаются не только в компьютерах, но и в другой электронике. Они встречаются в промышленных машинах, медицинских приборах, молниях и т. д. Печатная плата представляет собой небольшую плату. PCB позволяет сигналу быть доступным между двумя устройствами физически.

Стресс — одна из обычных причин деформации печатной платы. Стресс обычно возникает в процессе изготовления печатной платы. Это связано с тем, что в процессе строительства он расширяется и сжимается. Расширение и сжатие вызывают внутреннее напряжение. Когда внутреннее напряжение снимается, это вызывает проблемы с короблением печатной платы. Еще одной причиной коробления печатной платы является температура во время работы. При изготовлении печатная плата проходит различные термообработки.

При изготовлении печатная плата проходит различные термообработки.

Существуют и другие причины коробления. Возможно возникновение осложнений. Это может быть вес, соединения, а также обработка. Но есть способы предотвратить проблемы с короблением, а также способы их лечения. Анализ коробления печатных плат выявил различные причины, по которым это могло произойти. Существуют также различные типы печатных плат. Некоторые из типов: односторонняя печатная плата, двусторонняя печатная плата, жесткая печатная плата, гибкая печатная плата, жестко-гибкая печатная плата и т. д. Кроме того, микропроцессорная печатная плата используется во всех типах электроники.

Запросить расчет стоимости изготовления печатной платы сейчас

Деформация печатной платы Деформация печатной платы Проблема деформации печатной платы заключается в изменении формы печатной платы. Это изменение в печатной плате, которое не было запланировано. При обработке деформационной печатной платы переход может происходить как часть рисунка пайки. Когда происходит пайка, форма печатной платы может не совпадать с первоначальной формой.

Когда происходит пайка, форма печатной платы может не совпадать с первоначальной формой.

Для правильного размещения SMT должен иметь плоскую форму. Если печатная плата имеет деформацию, что означает, что она не плоская, она не позволяет печатной плате поддерживать постоянную высоту. Warpage PCB оказывает влияние, о котором знают только люди в отрасли. Несколько лет назад деформация печатных плат вызывала серьезную озабоченность. Из-за тонкой платы и толстого содержимого деформация печатной платы может вызвать проблемы с конструкцией.

Компонент также может выйти из строя, если проблемы не будут устранены во время строительства. Одной из проблем здесь является то, что размещение котлов теперь менее равномерно. Это вызывает деформацию печатной платы разными способами. Деформация печатной платы может привести к плохому соединению припоя и даже к повреждению компонента. Поэтому необходимо решать проблему на ее ранней стадии.

Во избежание коробления печатной платы конструктор должен обеспечить баланс медного покрытия на печатной плате. Припаяйте конструкцию от внутренней части к внешней, чтобы избежать напряжения усадки. Во время сварки не нужно прилагать слишком много усилий. Также старайтесь не перегревать, используйте больше тепла там, где это необходимо, и немного тепла на более тонкой части.

Припаяйте конструкцию от внутренней части к внешней, чтобы избежать напряжения усадки. Во время сварки не нужно прилагать слишком много усилий. Также старайтесь не перегревать, используйте больше тепла там, где это необходимо, и немного тепла на более тонкой части.

Внутреннее напряжение также можно уменьшить за счет воздушного охлаждения. Сталь, используемая в строительстве, должна быть по возможности разной на протяжении всей конструкции. Во время ванны расплавленной цинковой стали сталь не должна оставаться слишком долго. Убедитесь, что вы устроили плоскость печатной платы после сборки.

Запросить изготовление и сборку печатных плат

Изогнутая печатная плата Существует два типа печатных плат: гибкая и жесткая печатная плата. Конструкция гибкой печатной платы выполнена с использованием компонента, который позволяет легко изменять форму. Кроме того, конструкция жесткой печатной платы выполняется таким образом, что ее нельзя снова сформировать после изготовления.

Так много причин могут вызвать проблемы с изгибом печатной платы. Стресс является одним из распространенных. Когда к ней прикладывается нагрузка, превышающая нагрузку на печатную плату, это может сразу вызвать проблемы с изгибом печатной платы. Высокие температуры могут размягчить печатную плату. Во время процедуры SMT необходимо использование высокой температуры. Если температура дойдет до максимального значения предела мощности ТГ, плата погнется.

Когда температура становится слишком высокой, подложка превращается из стекла в резину. Большинство конструкторов об этом не знают и перегревают, от чего печатная плата гнётся. Конструкторы, проектирующие печатную плату, должны учитывать положение меди на печатной плате. Положение меди на печатной плате также может привести к ее изгибу при воздействии высоких температур.

Кроме того, если печатная плата большая, а компонент SMD имеет большой вес, это может привести к его изгибу. Имеется V-образный вырез, предназначенный для легкого отделения печатной платы. Это может испортить структуру печатной платы. Это также может привести к искривлению печатной платы. Большинство типов печатных плат имеют процедуру изгиба и изгиба. Но тип конструкции и используемый компонент будут определять, насколько гибкой будет печатная плата.

Это может испортить структуру печатной платы. Это также может привести к искривлению печатной платы. Большинство типов печатных плат имеют процедуру изгиба и изгиба. Но тип конструкции и используемый компонент будут определять, насколько гибкой будет печатная плата.

Печатная плата, изготовленная из стекла, не является гибкой и не может сгибаться. Вы не можете использовать гибкую печатную плату вместо жесткой печатной платы. Сплющивание формы чаши печатной платы — еще один метод, который может помочь сохранить плоскую форму печатной платы. Также могу помочь в поддержании цвета печатной платы.

Деформация печатной платы Деформация печатной платы может быть вызвана различными причинами. В большинстве случаев эти проблемы можно разделить на механические и термические нагрузки. Коробление, вызванное термическим напряжением, возникает во время процесса прессования. Но коробление, вызванное механическим воздействием, возникает при выпечке и обращении с плитой. Глубина V-образного выреза также является причиной деформации печатной платы.

Глубина V-образного выреза также является причиной деформации печатной платы.

V-образный вырез вызывает разрушение структуры печатной платы. Это потому, что он бороздит начальный большой лист. Так вот, во время этого процесса обычно происходит коробление печатной платы. Еще одним элементом, вызывающим коробление печатной платы, является тепловое воздействие. Упругие свойства и свойства расширения изменяются, когда температура достигает определенной точки. Это ненормальное расширение также может вызвать деформацию печатной платы.

Однако есть способы обнаружить деформацию раньше. Одним из способов является использование технологии отображения трассировки для прогнозирования коробления. Эта процедура выполняется путем картирования медной составляющей. Наблюдение за этим процессом облегчает создателю поиск правильного ответа.

Неправильное размещение CCL также может привести к деформации печатной платы. Если печатная плата не плоская, это сделает ее неточной. Острый угол также является одной из проблем деформации печатных плат. Это вызвано кислотой, попавшей в ПХД. Кислота, попавшая в печатную плату, может изменить проблемы с подключением и сделать плату неисправной. Это вызвано человеческими ошибками и, если его не обнаружить на ранней стадии, позже может вызвать серьезные проблемы с короблением.

Это вызвано кислотой, попавшей в ПХД. Кислота, попавшая в печатную плату, может изменить проблемы с подключением и сделать плату неисправной. Это вызвано человеческими ошибками и, если его не обнаружить на ранней стадии, позже может вызвать серьезные проблемы с короблением.

Кроме того, остатки флюса после очистки после пайки также могут вызвать коробление печатной платы. Неисправная тепловая защита также может вызвать аномальный отвод тепла в печатной плате. Это также может замедлить процесс строительства. Деформация печатной платы замечена очень опытной строительной компанией. Неисправные термоэлементы следует заменить, чтобы избежать коробления печатной платы.

Деформация печатной платы Проблема При производстве печатных плат использование некоторых неподходящих компонентов может привести к физическому повреждению печатной платы. Это может повредить печатную плату и привести к отключению электричества. Деформация печатной платы может повлиять на конструкцию печатной платы. Проблема коробления — это проблема в производстве печатных плат, которую нельзя игнорировать. Коробление печатной платы чаще всего происходит после ремонта, а ножки элементов плохо поддаются очистке.

Проблема коробления — это проблема в производстве печатных плат, которую нельзя игнорировать. Коробление печатной платы чаще всего происходит после ремонта, а ножки элементов плохо поддаются очистке.

Коробление печатной платы сохраняется после всей операции очередного процесса. Проблема деформации также может быть вызвана подложкой, используемой в процессе изготовления печатной платы. Кроме того, при хранении CCL поглощение влаги может увеличить проблемы с короблением.

Деформация печатной платы также измеряется с помощью геометрической диаграммы. Это помогает генерировать распределение шаблона. Проблема деформации печатной платы также вызвана заменой старых компонентов на новые. Установка печатной платы в машину или розетку очень сложна, когда есть коробление.

В последнее время печатная плата либо монтируется, либо врезается в машину. Вот почему проблема коробления является одной из основных проблем. Компания по производству печатных плат должна тщательно проверить проблему коробления. Поэтому, когда на тарелке обнаруживается коробление, ее отбирают и снова запекают. Во время выпекания на этот раз оно делается под давлением и вынимается из духовки с помощью сброса давления.

Поэтому, когда на тарелке обнаруживается коробление, ее отбирают и снова запекают. Во время выпекания на этот раз оно делается под давлением и вынимается из духовки с помощью сброса давления.

Тем не менее, после повторного запекания печатной платы, которая по-прежнему не работает, ее следует утилизировать. Проблема коробления печатных плат является серьезной проблемой для производителей. Это делает производство печатных плат медленным и поздним. Для термического выравнивания используется дугообразная форма. Этот процесс выравнивания прост и хорош. С помощью термической машины уровня можно устранить коробление печатной платы. Это также заставляет вашу конструкцию заканчиваться раньше.

Запросить расчет стоимости изготовления печатной платы сейчас

Деформация печатной платы Деформация печатной платы вызвана проблемами проектирования и изготовления. Печатная плата с тупыми и скрытыми отверстиями требует многослойности. Большинство конструкторов должны знать об этой проблеме, чтобы знать, что и как делать. Это также одна из частых причин деформации печатной платы.

Большинство конструкторов должны знать об этой проблеме, чтобы знать, что и как делать. Это также одна из частых причин деформации печатной платы.

Размеры и формы печатной платы также могут вызывать деформацию. Большие и большие выступы на структуре панели могут вызвать деформацию печатной платы. Кроме того, если пластина, которую вы будете использовать, не гладкая, это приведет к несовершенству позиционирования. Это может привести к застреванию строительной установки, что приведет к деформации печатной платы.

Кроме того, попытка сделать печатную плату толще, чем ее нормальный вес, может привести к деформации печатной платы. Иногда производители не забывают снять стресс после наслоения. Это приводит к деформации печатной платы после изготовления. Кроме того, использование проверки DFM является хорошим методом для обнаружения возможного коробления печатной платы. Когда на печатной плате происходит деформация, это вызывает много повреждений, которые в большинстве случаев невозможно исправить.

Немедленное обнаружение искривления должно быть немедленно устранено. Но если ремонт невозможен, его можно выбросить. В большинстве случаев при пайке паяльная машина может захватить припой и распределить его по всей печатной плате. Это может привести к деформации печатной платы. Еще одно решение, позволяющее избежать деформации печатной платы, — вычесть вес меди.

Кроме того, при пайке и сборке используйте надлежащую технику зажима, чтобы удерживать печатную плату плоской. При нагреве следите за тем, чтобы тепло уходило в одно и то же время и в одинаковом количестве. Одна из основных проблем конструирования при обработке деформированных печатных плат заключается в том, что деформация увеличивает тепло и напряжение, используемые при соединении. Одной из целей должен быть баланс компонентов. Как только компонент, используемый во время строительства, сбалансирован, деформации печатной платы можно избежать.

Подробнее о короблении печатных плат Страница Печатная плата не во всех электронных устройствах выполняет одинаковые функции. Его производительность не универсальна. Многие факторы способствуют возникновению проблем с короблением печатной платы. Эти факторы считаются очень серьезными, поскольку могут привести к полному разрушению печатной платы. Однако существуют разные типы печатных плат, и их функции отличаются друг от друга. Коробление печатной платы — незапланированная неисправность печатной платы.

Его производительность не универсальна. Многие факторы способствуют возникновению проблем с короблением печатной платы. Эти факторы считаются очень серьезными, поскольку могут привести к полному разрушению печатной платы. Однако существуют разные типы печатных плат, и их функции отличаются друг от друга. Коробление печатной платы — незапланированная неисправность печатной платы.

Деформация чаще всего вызывает деформацию печатной платы. Неаккуратная пайка может привести к деформации и повреждению печатной платы. Кроме того, могут быть использованы методы обработки и исключения ПХБ. Существуют также способы расчета деформации печатной платы. Методы отображения трассировки могут точно предсказать возможную деформацию печатной платы. Кроме того, смещение в машинах, используемых для строительства, обычно вызвано изгибом печатной платы.

Во время строительства следует внимательно следить за печатной платой. Многие отрасли промышленности в настоящее время имеют высокий спрос на печатные платы. Печатная плата имеет множество компонентов, которые используются при ее производстве. При производстве печатных плат перед распространением их обычно проверяют на подлинность. Это делается для того, чтобы убедиться, что печатная плата надежна и готова к использованию. Тестирование печатной платы проводится заранее, чтобы внести исправления до того, как она станет необратимой или вызовет деформацию.

Печатная плата имеет множество компонентов, которые используются при ее производстве. При производстве печатных плат перед распространением их обычно проверяют на подлинность. Это делается для того, чтобы убедиться, что печатная плата надежна и готова к использованию. Тестирование печатной платы проводится заранее, чтобы внести исправления до того, как она станет необратимой или вызовет деформацию.

Запросить стоимость изготовления и сборки печатных плат сейчас

Часто задаваемые вопросыКак остановить или предотвратить коробление печатной платы?

Чтобы предотвратить или остановить коробление печатной платы, разработчик должен сбалансировать рисунок меди на слое платы с площадью схемы. Кроме того, проектировщик должен выровнять компоновку компонента, распределение сборки, а также ее тепловое распределение, чтобы уменьшить деформацию.

Что приводит к выходу из строя печатной платы?

Основными причинами выхода из строя печатных плат являются факторы окружающей среды. К ним относятся воздействие влаги, пыли и тепла, скачки напряжения/перегрузки и случайные удары (падения и падения).

К ним относятся воздействие влаги, пыли и тепла, скачки напряжения/перегрузки и случайные удары (падения и падения).

Прочитав эту статью, вы должны понять, что вызывает проблемы с короблением печатной платы, изгиб печатной платы, коробление печатной платы и многое другое. Если у вас есть какие-либо вопросы, не стесняйтесь обращаться к нам.

Причины коробления печатной платы — лечение — выравнивание

Причины коробления печатной платы и лечение

Люди в отрасли больше осведомлены о влиянии деформации печатной платы . Если это делает невозможным монтаж электронного компонента SMT, или электронный компонент (включая интегральный блок) имеет плохой контакт с паяным соединением печатной платы, или электронный компонент не обрезается или не обрезается до подложки при установке ножки. Некоторые части подложки не контактируют с поверхностью припоя и не припаяны к припою.

Одной из причин коробления печатных плат является то, что подложка (покрытая медью) может коробиться, но в процессе обработки печатных плат термические нагрузки, химические воздействия, неправильные производственные процессы также могут вызывать печать . Печатная плата производит коробление.

Таким образом, для производителей печатных плат в первую очередь необходимо предотвратить коробление печатной платы во время обработки; а затем есть подходящий и эффективный метод обработки печатных плат, которые уже оказались деформированными.

1. Не допускайте деформации подложки из-за неправильной инвентаризации

a. Поскольку ламинат с медным покрытием находится в процессе хранения, площадь поглощения влаги увеличит коробление, а площадь поглощения влаги у одностороннего ламината с медным покрытием большая. Если влажность окружающей среды инвентаря высока, односторонний ламинат, плакированный медью, значительно увеличит коробление. Влага из двухсторонней пластины с медным покрытием может проникать только с торца изделия, площадь поглощения влаги мала, а деформация меняется медленно.

Влага из двухсторонней пластины с медным покрытием может проникать только с торца изделия, площадь поглощения влаги мала, а деформация меняется медленно.

Таким образом, для ламината с медным покрытием без влагонепроницаемой упаковки обратите внимание на условия склада, сведите к минимуму влажность склада и избегайте голой пластины с медным покрытием, чтобы избежать коробления ламината с медным покрытием во время хранения.

b. Неправильное размещение ламинатов с медным покрытием увеличивает коробление. Если вертикальная или плакированная медью пластина сдавливается тяжелыми предметами, неправильное размещение и т. д. увеличивает деформацию коробления медной пластины.

2. Избегайте деформации, вызванной неправильной конструкцией печатной платы или неправильной технологией обработки.

Если рисунок печатной платы проводящей цепи не сбалансирован или цепь на обеих сторонах печатной платы явно асимметрична, одна сторона имеет большую площадь меди, которая создает большое напряжение, вызывая коробление печатной платы. Температура обработки высока или велика в процессе печатной платы. Удары и тому подобное могут привести к деформации печатной платы. Что касается воздействия неподходящего посадочного материала, завод по производству печатных плат может лучше решить проблему, улучшить условия хранения, устранить вертикаль и избежать сильного давления. Для печатных плат с большой площадью меди лучше всего использовать сетку из медной фольги, чтобы уменьшить напряжение.

Температура обработки высока или велика в процессе печатной платы. Удары и тому подобное могут привести к деформации печатной платы. Что касается воздействия неподходящего посадочного материала, завод по производству печатных плат может лучше решить проблему, улучшить условия хранения, устранить вертикаль и избежать сильного давления. Для печатных плат с большой площадью меди лучше всего использовать сетку из медной фольги, чтобы уменьшить напряжение.

3. Устранить напряжение подложки и уменьшить коробление печатной платы во время обработки

Так как подложка многократно подвергается нагреву во время обработки печатной платы и подвергается воздействию различных химических веществ. Например, после травления подложку необходимо промыть, высушить и нагреть. Когда рисунок гальванопокрыт, покрытие горячее. После печати зеленого масла и печати символов логотипа его следует высушить нагреванием или высушить ультрафиолетовым светом. При распылении горячего воздуха подложка подвергается термическому удару.

4. При пайке волной припоя или пайке погружением температура припоя высока, а время работы велико, что увеличивает коробление подложки. Для улучшения процесса пайки волной припоя завод по сборке электроники должен сотрудничать.

Поскольку напряжение является основной причиной коробления подложки, если перед вводом платы в эксплуатацию используется плата с медным покрытием, также считается, что этот метод помогает уменьшить коробление печатной платы.

Функция пластины для выпечки состоит в том, чтобы в достаточной степени ослабить напряжение подложки, тем самым уменьшая коробление подложки в процессе производства печатных плат.

Метод качелей: условный завод печатных плат использует большие плоты печи. Большая стопка плакированных медью ламинатов перед производством загружается в печь, и плакированные медью ламинаты выпекаются в течение от нескольких часов до десяти часов при температуре, близкой к температуре стеклования подложки.

Для некоторых небольших заводов по производству печатных плат, если нет такой большой печи, подложку можно разрезать, а затем запечь, но груз должен быть прижат к пластине, чтобы подложка сохраняла плоское состояние во время процесса релаксации напряжения. Температура противня не должна быть слишком высокой, а подложка изменит цвет при слишком высокой температуре. Она не должна быть слишком низкой, а температура слишком низкой, чтобы для релаксации напряжения подложки требовалось много времени.

Метод деформирования и выравнивания печатной платы

1. Выравнивание деформированной пластины в процессе производства печатных плат

а затем поместить в следующий процесс. Многие производители печатных плат считают, что эта практика эффективна для снижения коэффициента коробления готовых печатных плат.

2. Метод деформирования и выравнивания готовой печатной платы

Для завершения, коробление явно выходит за пределы допустимого, и печатная плата не может быть выровнена на правильном станке роликового типа. Некоторые заводы по производству печатных плат помещают их в небольшой пресс (или аналогичное приспособление), чтобы прессовать деформированную печатную плату. Пребывание от нескольких часов до десяти часов для холодного прессования и выравнивания, из практического применения, эффект от этой практики не очень очевиден. Во-первых, эффект выравнивания невелик, а во-вторых, сплющенная доска легко поддается восстановлению (т.е. восстанавливается коробление).

Некоторые заводы по производству печатных плат нагревают небольшой пресс до определенной температуры, затем нагревают сплющенную печатную плату, эффект будет лучше, чем при холодном давлении, но если давление слишком велико, проволока будет деформироваться; если температура слишком высока, это приведет к таким дефектам, как обесцвечивание хвойного парфюма и его обесцвечивание. Более того, будь то правка холодным прессованием или правкой горячим прессованием, требуется много времени (от нескольких часов до дюжины часов), чтобы увидеть эффект, и доля коробления отскока сплющенной печатной платы также высока. Есть ли лучший метод выравнивания?

Более того, будь то правка холодным прессованием или правкой горячим прессованием, требуется много времени (от нескольких часов до дюжины часов), чтобы увидеть эффект, и доля коробления отскока сплющенной печатной платы также высока. Есть ли лучший метод выравнивания?

3. Метод горячего прессования и выравнивания изогнутой формы для печатных плат

В соответствии с механическими свойствами полимерных материалов и многолетней производственной практикой в этой статье рекомендуется метод горячей штамповки и выравнивания дуговой формы. В соответствии с площадью печатной платы, которую необходимо выровнять, используется простая дугообразная форма (см. рис. 1). Здесь предлагается два типа операций выравнивания.

а. Зажмите деформированную печатную плату в форму для носа и поместите ее в духовку Метод выпечки и выравнивания:

Деформированная печатная плата изгибается, чтобы быть обращенной к изогнутой поверхности формы, и фиксирующий винт регулируется для деформации печатной платы в направлении, противоположном искривлению, а затем форма с печатной платой помещается в печь. нагревается до определенной температуры для выпекания. Выпекать некоторое время. В условиях нагрева напряжение подложки постепенно ослабевает, и деформированная печатная плата восстанавливается до плоского состояния. Однако температура обжига не должна быть слишком высокой, чтобы предотвратить изменение цвета хвойного аромата или пожелтение подложки. Однако температура не должна быть слишком низкой, и для полной релаксации напряжения при более низкой температуре требуется много времени.

нагревается до определенной температуры для выпекания. Выпекать некоторое время. В условиях нагрева напряжение подложки постепенно ослабевает, и деформированная печатная плата восстанавливается до плоского состояния. Однако температура обжига не должна быть слишком высокой, чтобы предотвратить изменение цвета хвойного аромата или пожелтение подложки. Однако температура не должна быть слишком низкой, и для полной релаксации напряжения при более низкой температуре требуется много времени.

Как правило, температура стеклования подложки может использоваться в качестве эталонной температуры для обжига, а температура стеклования является точкой фазового перехода смолы, при которой сегменты полимера могут быть перегруппированы, чтобы создать достаточное напряжение подложки. расслабился.

Потому что эффект выравнивания очевиден. Преимущество выравнивания с помощью дуговой формы заключается в том, что инвестиции очень малы. Все печи доступны на заводе по производству печатных плат. Операция выравнивания очень проста. Если количество деформированных пластин относительно велико, достаточно изготовить несколько форм для бантов. Вы можете поставить их в духовку один раз. Несколько форм и время сушки относительно короткое (около десятков минут), поэтому эффективность работы по выравниванию относительно высока.

Операция выравнивания очень проста. Если количество деформированных пластин относительно велико, достаточно изготовить несколько форм для бантов. Вы можете поставить их в духовку один раз. Несколько форм и время сушки относительно короткое (около десятков минут), поэтому эффективность работы по выравниванию относительно высока.

б. Печатная плата размягчается, а затем зажимается в изогнутой форме для прессования и выравнивания. Метод:

. Для печатных плат с относительно небольшой деформацией деформации печатную плату для выравнивания можно поместить в печь, нагретую до определенной температуры. температура (настройку температуры можно определить, обратившись к температуре стеклования подложки, и подложка запекается в печи в течение определенного периода времени. Для определения соблюдайте условия размягчения. Как правило, температура запекания подложки из стекловолокна выше, температура запекания бумажной подложки может быть ниже, температура запекания толстого листа может быть немного выше, а температура запекания тонкого листа может быть немного ниже.

Для печатной платы, обработанной хвойным ароматом, температура запекания не должна быть слишком высокой.) Выпекать в течение определенного периода времени, затем взять от нескольких до дюжины листов, закрепить в форму для дуги, отрегулировать прижимной винт, и слегка сделайте печатную плату. Деформация деформируется в противоположном направлении. После того, как пластина остынет и придаст форму, пресс-форму можно разгрузить и вынуть сплющенную печатную плату.

Некоторые пользователи не знают температуру стеклования подложки. Здесь рекомендуется эталонная температура выпечки. Температура запекания бумажной подложки составляет 110°С ~ 130°С, а FR-4 — 130°С ~ 150°С. В ходе выравнивания было проведено несколько небольших испытаний выбранной температуры и времени запекания для определения температура выпечки и время выпечки выравнивания. Время запекания больше, подложка хорошо запекается, эффект выравнивания лучше, а коробление печатной платы после выравнивания меньше.

Рассмотрим подробно причины его появления и методы его предотвращения.

Рассмотрим подробно причины его появления и методы его предотвращения.

Кроме того, в момент впрыска происходит сдвиг материала (похожий на трение), в результате которого отдельные молекулы могут раскручиваться и выравниваться в направлении потока. Когда поток останавливается, молекулы расслабляются и вновь возвращаются к неупорядоченной структуре. Межмолекулярные силы притягивают их друг к другу до момента охлаждения, когда они замирают на месте. Именно эти силы способствуют равномерной усадке, но эффект релаксации вызывает большую усадку в направлении потока.

Кроме того, в момент впрыска происходит сдвиг материала (похожий на трение), в результате которого отдельные молекулы могут раскручиваться и выравниваться в направлении потока. Когда поток останавливается, молекулы расслабляются и вновь возвращаются к неупорядоченной структуре. Межмолекулярные силы притягивают их друг к другу до момента охлаждения, когда они замирают на месте. Именно эти силы способствуют равномерной усадке, но эффект релаксации вызывает большую усадку в направлении потока. В этом случае эффект проявляется гораздо сильнее в направлении перпендикулярном потоку.

В этом случае эффект проявляется гораздо сильнее в направлении перпендикулярном потоку. Это может привести к прогибу детали, так как одна ее сторона способна дать большую усадку, чем вторая, и, соответственно, она будет меньше.

Это может привести к прогибу детали, так как одна ее сторона способна дать большую усадку, чем вторая, и, соответственно, она будет меньше. После ослабления мы можем наблюдать, что у аморфных материалов в целом усадка происходит параллельно потоку, в то время как молекулы кристаллических материалов выравниваются по направлению течения, а значит в конечном итоге перпендикулярны потоку, что приводит к большей усадке.

После ослабления мы можем наблюдать, что у аморфных материалов в целом усадка происходит параллельно потоку, в то время как молекулы кристаллических материалов выравниваются по направлению течения, а значит в конечном итоге перпендикулярны потоку, что приводит к большей усадке.