Изготовление кондуктора для гибки завитков

Всем самоделкиным доброго времени суток!Сегодня Андрей Винничук покажет нам, как сделать кондуктор для изготовления завитушек.

Его ещё называют улитка или матрица. Своими руками покажет, как с ней работать,

как сделать вот такую валюту, и что для этого нужно.

Читайте статью и берите на заметку.

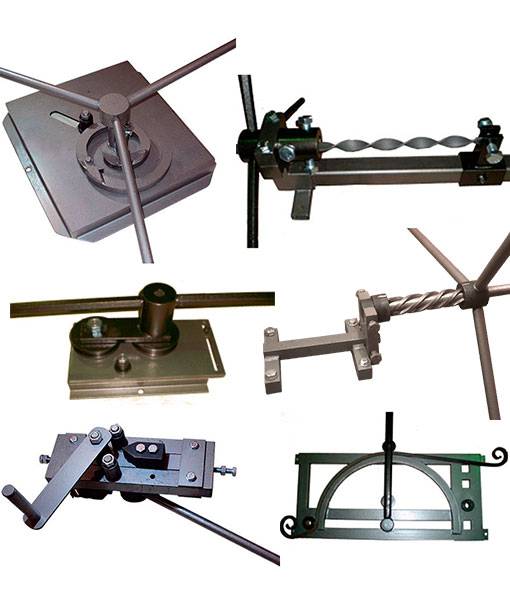

Кондуктора бывают разных размеров.

Маленькие, большие, с зажимами и без таковых.

Автор нам показал только малую часть, которая у него есть.

Есть и большие, и огромных размеров.

За время работы их скапливается очень много. Под конкретную работу приходится изготавливать специфический кондуктор.

Бывает и такое, что старый кондуктор не подходит под новый заказ.

Необходимые расходные материалы, из которых Андрей будет делать кондуктор. Этот материал уже был, поэтому автор будет использовать то, что есть в наличии.

1. Полоса 40 Х 4 мм.

2. Отрезок листа 200 Х 200мм и 6мм толщиной.

3. Отрезочек профиля 20 Х 20мм, длиной приблизительно 100мм.

Из профиля делаем приспособления для закрепления в тисках.

Инструменты и агрегаты.

1. Горн.

2. Болгарка.

3. Диски и зачистные приспособления для болгарки

4. Клещи, тиски, терморукавицы.

Приступая к изготовлению улитки, разогревает край полосы в горне.

И скручивает на «вилке»,

формируя стартовый завиток.

Далее процесс изгибания производится «на холодную», с большим радиусом изгиба это уже легко.

Продвигая на несколько сантиметров за каждый раз, и загибая понемногу.

Если Вам нужен точный размер валюты-завитка.

Автор рекомендует на том листе, где будет на приварен кондуктор, нарисовать улитку.

И в процессе формировки примерять заготовку.

В принципе то что нам надо. Подойдет.

Важный момент, расстояние от этой точки

до этой

должно быть одинаково по все длине спирали.

Короче говоря — межвитковое расстояние должно быть постоянным.

Теперь необходимо сделать плавный спуск по высоте спирали. Чтобы можно было подставлять заготовку горизонтально, и плавно опускать по мере увеличения диаметра заготовки. Отмечает мелом то, что надо будет отрезать.

Устанавливает на болгарку диск по металлу и отрезает.

С лицевой стороны приваривает улитку из полосы к основанию.

С обратной стороны приваривает профиль — крепление для тисков.

Вот что получилось. Обрезал, зачистил, а теперь можно на нем и поработать.

Берет заготовку из квадратного прутка, нагревает окончание.

Формирует конечный завиток с помощью молота.

После заворачивания окончания можно переходить на новенький кондуктор улитку.

Снова прогревает окончание, ведь первый радиус совсем мал, и гнуть тяжело.

Зачищает окалину металлической щеткой.

Придерживает клещами начинает процесс закручивания.

Дальше уже усилие не такое большое, можно не прогревать.

Готово! Завиток вместе с улиткой. Делал одно изделие, а получилось два. И согнуть на ней можно еще очень много таких же точно по размеру завитков.

Собственно изготовленная улитка.

Андрею Винничуку спасибо за труды и переданный опыт!

Ссылка на оригинал видео — под текстом статьи кнопка «источник».

Всем хороших самоделок и идей!

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Станок для холодной ковки из вала от циркулярной пилы своими руками

Здравствуйте, уважаемые читатели и самоделкины!Вероятно некоторые из Вас занимаются изготовлением различных металлоконструкций, в которых применяются декоративные элементы изогнутой формы. Чаще всего их делают при помощи обычной ковки.

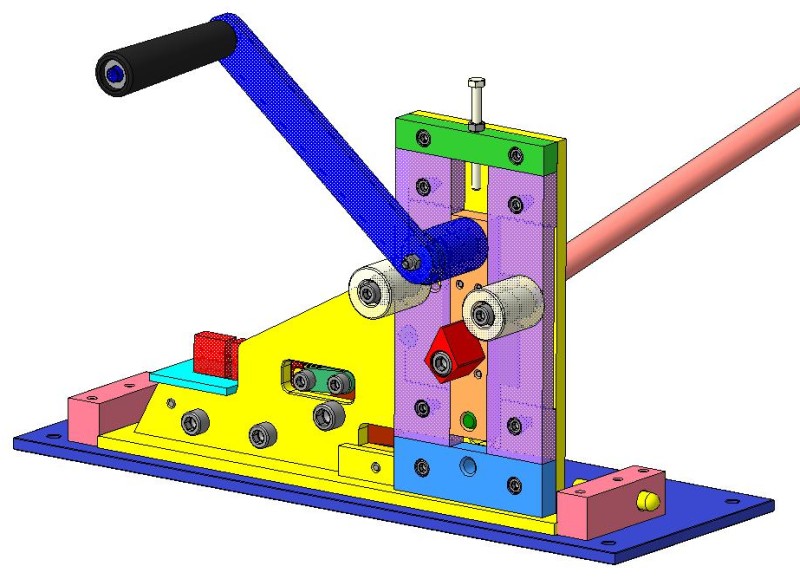

В данной статье, автор YouTube канала «Владимир Натынчик» расскажет Вам, как он изготовил специальный станок и кондуктор для изготовления таких элементов без необходимости использования кузнечного горна.

Повторить такую конструкцию сможет почти каждый, однако потребуются сварочные работы.

Материалы.

— Старый вал от циркулярной пилы

— Стальная профильная труба, лист, полоса, квадрат 10Х10 мм

— Винты М8 под шестигранник

— Стальной ролик

— Удлиненные гайки, подшипники, шпилька, саморезы по дереву

— Машинное масло.

Инструменты, использованные автором.

— Шуруповерт, сверла по металлу, биты

— Болгарка

— Отрезной и зачистной диски

— Гейферный захват

— Угольник, линейка, маркер, гаечные ключи.

Процесс изготовления.

Владимир случайно приобрел в пункте приема металлолома старый вал от циркулярной пилы. Он уже снял с него шкивы ременной передачи, и смазал подшипники.

Затем он зачистил вал в том месте, где будет выполняться сварка. К валу нужно будет приварить шайбу.

Также на валу он нанес отметку, по которой нужно будет его обрезать. Причем сделать это нужно будет так, чтобы шайба стала заподлицо с осью.

Используя болгарку с отрезным диском, и одновременно вращая вал, он отрезает ненужную часть. Так получается достаточно плоский срез.

При помощи полуавтоматического сварочного аппарата, шайба приваривается к валу с тыльной ее стороны.

В еще одной такой же шайбе он просверлил два отверстия, и закрепил две шайбы вместе. Затем сделал ответные отверстия во второй, уже приваренной шайбе.

Для усиления конструкции мастер приварил к верхним частям обоих держателей подшипников стальную профильную трубу.

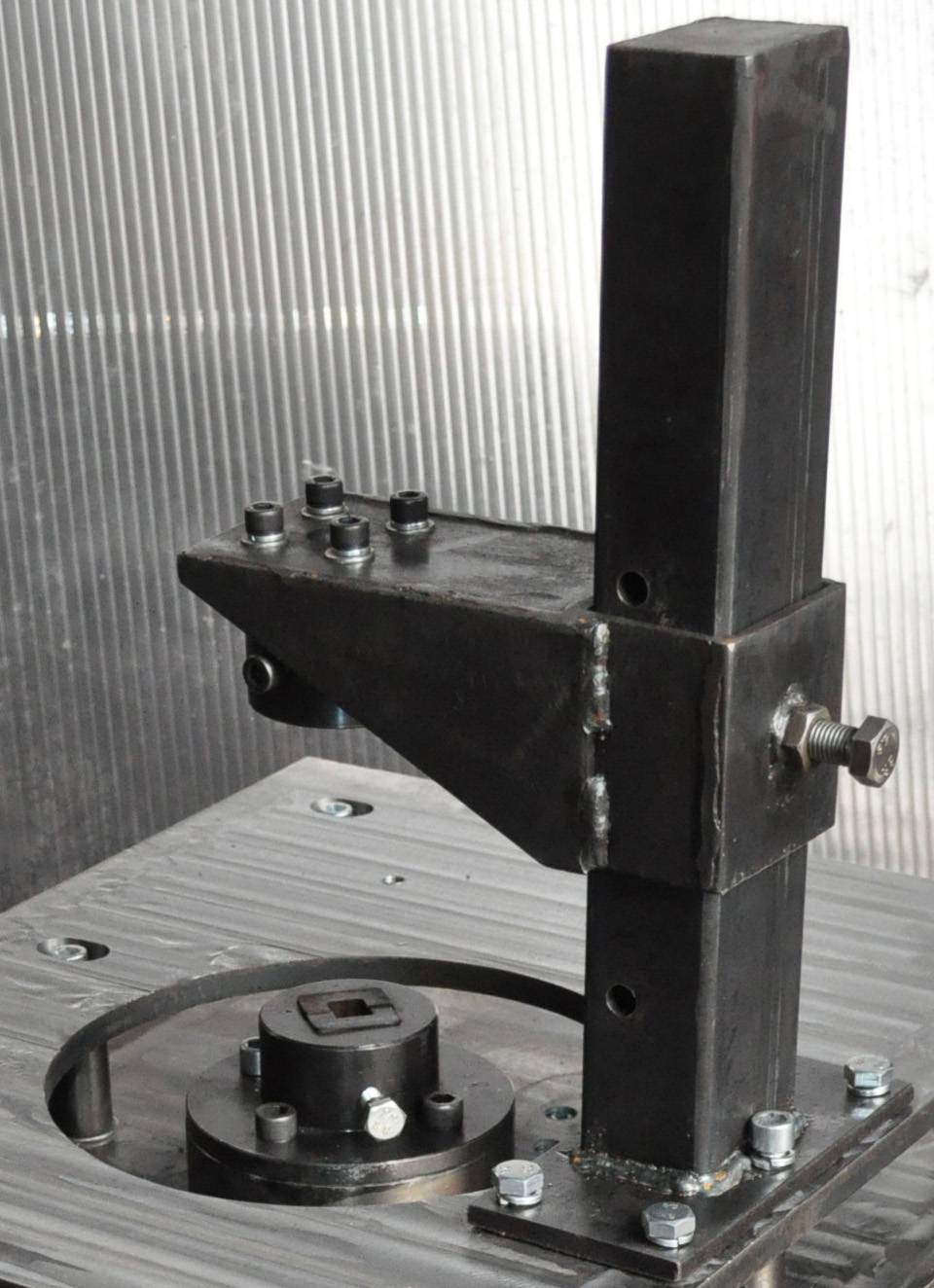

Теперь нужно изготовить сам кондуктор. На той же металлоприемке он приобрел вот такой ролик, сделал в нем вырез, и приварил зуб. Получилась вот такая центральная часть улитки.

Из стальной полосы Владимир согнул полукруглую деталь. Все эти элементы он разложил на стальном листе, и приварил их к нему. Излишки листа просто срезаются болгаркой.

В просверленных отверстиях в шайбе фиксируются два болта с головками под шестигранник.

Теперь, найдя на кондукторе центр, и совместив с ним шайбу, он приваривает головки болтов к тыльной части кондуктора.

Вот и все, кондуктор готов, и шайбу можно снимать.

После этого кондуктор фиксируется на фланце станка.

Автор также усилил нижнюю часть станка, приварив между держателями еще один толстостенный профиль 20Х40 мм.

Из шпильки, четырех удлиненных гаек и подшипников он соорудил вот такой упор, и приварил его к краю профильной трубы так, чтобы он находился в одной плоскости с кондуктором. Излишек шпильки автор срезал, а ее край приварил к усиленным гайкам.

Ко второй стороне вала остается приварить рукоятку.

Все готово, станок закреплен, и можно приступать к испытаниям. Край стального квадрата вставляется в центр улитки, и за один оборот вала получается вот такой завиток.

Затем заготовка сдвигается глубже в кондуктор, и делается еще пол-оборота. В итоге получается так называемый декоративный «доллар».

Вот такой гибочный станок получился у мастера. С его помощью можно очень быстро изготовить множество одинаковых деталей с высокой точностью. Остается только изготовить несколько кондукторов для выполнения различных фигур. Кстати говоря, в одной из статей Андрей Винничук рассказывал про один из способов их изготовления.

Благодарю Владимира за интересную конструкцию гибочного станка для мастерской!

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Как самому сделать качественный кондуктор для ковки? — Моя ковка

Холодная ковка представляет интерес для людей на протяжении всей истории.

Технология сварочных работ на кондукторе.

Для подобной работы не потребуются сложные инструменты, но придется заранее определиться с конечным результатом.

Основополагающие особенности

Есть несколько вариантов, как самому сделать кондуктор для ковки, при этом каждый из них имеет свои плюсы и минусы. Чаще всего используются стационарные платформы, где надо прилагать много сил, но делаются они проще других. На втором месте по сложности находится механическая наборная система. Самый сложный вариант — это кондуктора с электрическим приводом.

Наковальня: а – рог; б – хвостовик; в – лицо; г – углубление для пробивания отверстий; д – отверстие для установки подкладного инструмента; е – площадка для рубки металла; ж – башмак.

Вся система выстраивается по спирали, но в зависимости от ситуации используются 2 системы — Архимедова спираль и Фибоначчи. Выбор зависит исключительно от желаемого результата (чаще используется вариант с Архимедовой спиралью).

Выбор зависит исключительно от желаемого результата (чаще используется вариант с Архимедовой спиралью).

В первом случае спираль имеет постоянную ширину, несмотря на размах витка. При изготовлении кондуктора удержать постоянство очень не просто, но игра стоит свеч. Практических минусов у такого подхода нет, но не все хотят видеть у себя популярную конструкцию.

В случае со спиралью Фибоначчи идет стабильное увеличение. На такую спираль уходит меньше материала, но и выглядит она более жидкой, из-за чего используется не часто. Ее необычный внешний вид в первую очередь интересует любителей чего-то необычного, а таких в 21 веке очень много. Плюсов у системы очень много, но есть и минус — отсутствие надежности, так как спираль редко насчитывает более одного полного витка.

Существует два варианта кондукторов — для правшей и левшей. В результате разницы не будет, но напрямую от этого зависит удобство для мастера. В данном случае, чтобы определить, какой рукой работать удобнее, нужно попробовать оба варианта.

Вернуться к оглавлению

Изготовление платформы

Кувалда и молотки: а – кувалда; б – боевые молоты; в – ручник; г – фасонные молотки.

Данный способ самый простой, но для его использования потребуется дополнительная поверхность (стол, тиски или наковальня), на которой можно будет зафиксировать (утопить) конструкцию.

Вся работа проходит поэтапно, каждый из которых обязателен для выполнения:

- Отрезается 2 стальные пластины 10*10 см и 15*15 см. Чем толще будет листовая сталь, тем лучше, но не менее 3 мм. Такая необходимость вызвана дальнейшим регулярным воздействием грубой физической силы.

- Делаются отрезы от стальной полосы аналогичной толщины (можно немного уменьшить, т.к. не в каждом городе можно найти плотную полосу). Длина отрезов зависит от предполагаемого размера витка, а также от диаметра прута, на который идет расчет (оптимально 10 мм). Когда приходит опыт, то такие отрезы делаются уже на глаз, но в самом начале придется использовать бумагу-миллиметровку.

- Поверх полученного рисунка плоскогубцами выгибается полоса. В итоге должны получиться 3 отреза на 1, 2 и 3 витка. Их нельзя будет между собой соединить, но в работе такой порядок позволит очень быстро решать любую поставленную задачу.

- Делаются 3 отрезка профилированной трубы по 5-8 см. Чем толще будут стенки, тем лучше. Иногда мастера совмещают две профилированные трубы и взаимно фиксируют их сваркой. Чем больше длина у «ножек», тем больше шансов на слом, поэтому не стоит лишний раз их удлинять.

- Все элементы свариваются воедино. Сначала приваривается улитка (внимательно надо смотреть за ее расположением, чтобы работать было удобно), затем ножка. В обратном порядке будет неудобно.

- Отрезается пруток и фиксируется на самой короткой спирали таким образом, чтобы при вхождении рабочего прута в спираль пруток выполнял роль фиксатора.

В итоге получается 3 формы разной длины. Благодаря такой конструкции можно за считанные минуты загибать прут диаметром до 10 мм до 3 оборотов, но для этого потребуется некоторое приложение физической силы. Очень важно обратить внимание на сварной шов, чтобы он покрывал максимальную длину стыка, иначе изделие может получиться недолговечным.

Очень важно обратить внимание на сварной шов, чтобы он покрывал максимальную длину стыка, иначе изделие может получиться недолговечным.

Вернуться к оглавлению

Механическая наборная система

Виды зубил: а – для поперечной рубки холодного металла; б – для поперечной рубки горячего металла; в – для продольной рубки; г – для рубки по радиусу; д – для фасонной рубки.

Тут сложность заключается не в изготовлении платформы, а в двигательной системе. Площадка может быть выполнена способом, описанным выше, но ее можно исполнить и более сложным способом, который повысит уровень комфорта при работе:

- Вырезается из листовой стали пластина 15-15 см.

- На миллиметровой бумаге делается рисунок спирали на нужное количество витков.

- Из стальной полосы делается отрез нужной длины, после чего сворачивается плоскогубцами в спираль, чтобы полностью совпадал по своим габаритам с рисунком.

- Спираль прикладывается к пластине и полностью переводится на нее.

Нужно это для того, чтобы потом можно было проще сориентироваться.

Нужно это для того, чтобы потом можно было проще сориентироваться. - При помощи ножовки по металлу спираль разрезается на нужное количество элементов, каждый из которых равен 1 витку.

- С шагом в 4 см к каждому элементу привариваются ножки из стального прутка. На том же месте, где ножки у прутка, в пластине располагаются отверстия.

Пробойник.

Основание из трубы делается таким образом, как и ранее. Этот же аспект касается прутка-фиксатора в спирали. Единственная разница в изготовлении платформ — это то, что сваркой фиксируется лишь самая маленькая спираль, а остальные устанавливаются наборным образом.

Более сложная часть — это ручная система, которая приводит механизм в движение. Для удобства можно использовать механизм с четным количеством шестеренок по типу часового. Если нет желания долго выстраивать систему, то можно воспользоваться принципом велосипеда — 2 шестерни и кожух, причем нужно сработать систему на понижение оборотов, что в значительной мере позволит уменьшить прилагаемые усилия.

На выходе устанавливается дополнительный вращающийся элемент, который будет служить формой для трубы. А в движение механизм приводится вращающейся ручкой (самый удобный вариант — от советской мясорубки).

Вернуться к оглавлению

Система с электрическим приводом

Клещи: а – для круглого металла; б – для квадратного сечения; в – для полосового металла.

Платформа в данном случае чаще всего наборная, т.к. делать сложный механизм и примитивную рабочую площадку по меньшей мере нелогично. Сама же система изготавливается следующим образом:

- Потребуется сильный электродвигатель. Обычно подобные двигатели используются на УБДН, стационарных циркулярных пилах и т.п. электротехнических приспособлениях, требующих немалых мощностей.

- К двигателю крепится понижающий инвертор, который понижает обороты, но повышает мощность вращения.

Вывод на платформу осуществляется ровно таким же образом, как и с ручным приводом. А вот включаться будет при помощи обыкновенного тумблера. Особо придумывать что-то не придется, т.к. система на практике довольно простая. Единственное осложнение — это обязательное наличие места электропитания, т.к. руками механизм в движение не приводится.

Особо придумывать что-то не придется, т.к. система на практике довольно простая. Единственное осложнение — это обязательное наличие места электропитания, т.к. руками механизм в движение не приводится.

У данного станка есть еще одна особенность — нужен дополнительный пруток, устанавливаемый на дистанции 20 см от рабочей поверхности. Этот пруток будет служить упором для загибаемой заготовки, чтобы лишний раз не отвлекаться. Его можно организовать и для ручного механизма.

Обычно такие приспособления идут в качестве основных в организациях, занимающихся гнуто-кованными изделиями. Несмотря на достаточно простое описание работы системы, на практике ее изготовить гораздо сложнее, чем любую другую.

Вернуться к оглавлению

Основы рабочей деятельности

Различные приемы гибки: а, б, в – с помощью подложек; г – в вилке; д – на гибочной плите.

После того как хозяин сам собирает кондуктор, нужно убедиться в его исправности, удобстве и в том, что он сможет выполнять поставленную задачу предельно качественно. Т.е. описаны все 3 механизма, к каждому из них нужен свой уникальный подход. Везде будет использоваться прут 10 мм:

Т.е. описаны все 3 механизма, к каждому из них нужен свой уникальный подход. Везде будет использоваться прут 10 мм:

- Крепится платформа на выбранном месте. Затем прут фиксируется между прутком-держателем и полосой таким образом, чтобы не было свободного хода. Теперь выбирается рука, которой удобнее работать и начинается небыстрое вращение. После 1 оборота платформа меняется, и работу можно продолжать. Если есть дискомфорт в работе, то надо попробовать изготовить еще одну улитку, направленную в обратную сторону, после чего начать все сначала.

- Крепление прута и платформы осуществляется таким же образом, но прут уже полностью зафиксирован, т.е. при работе руками его трогать не нужно, а вместе с этим отпадают риски для здоровья. При вращении ручкой заготовка движется крайне медленно, но это позволит сделать максимально округлый загиб без дефектов. Остановки нужны будут только для того, чтобы добавить еще 1 элемент спирали.

- Электромотор сам будет все делать, но периодически его нужно останавливать, чтобы продлить спираль.

Единственный неприятный момент в работе — оплата за электричество, но, как правило, электродвигатели не потребляют слишком много тока. Присутствие рычагов для ручной работы позволяет нивелировать данную проблему в определенных ситуациях.

Единственный неприятный момент в работе — оплата за электричество, но, как правило, электродвигатели не потребляют слишком много тока. Присутствие рычагов для ручной работы позволяет нивелировать данную проблему в определенных ситуациях.

Весь процесс всегда осуществляется крайне медленно, а работа проводится в толстых перчатках. Несмотря на податливость прута, бывают ситуации, когда металл лопается. В таких случаях нужно просто быть готовым, чтобы убрать бракованную заготовку и продолжить работу без потерь времени и здоровья.

Вернуться к оглавлению

Подведение итогов

Чем сложнее механизм получается в итоге, тем дороже и удобнее он выходит. Сам процесс изготовления достаточно прост и лаконичен, благодаря чему с задачей справится даже новичок. Единственный нюанс при работе, который нужно учесть, — это безопасность.

Обычно используется стандартный набор инструментов и материалов:

- болгарка;

- аппарат для электродуговой сварки;

- сталь листовая 3-4 мм;

- профилированная труба;

- стальная полоса 3-4 мм.

Но есть и ряд дополнительных деталей для рабочего механизма:

- шестерни разного диаметра;

- хомуты;

- электромотор;

- провода и тумблер.

При изготовлении нужно быть максимально внимательным к используемому материалу, чтобы случайно не попасть на бракованную сталь, что серьезно ускоряет износ. И никогда нельзя опасаться делать что-нибудь своими руками, даже если нет никакого опыта, т.к. это один из лучших способов привнести в жизнь что-то новое.

Чертеж кондуктора для холодной ковки

Станки для ковки являются хорошим инструментом для художественных и творческих людей, у которых есть желание создать что-то красивое и индивидуальное в своем доме, чтобы подчеркнуть интерьер, а может сделать хороший подарок своими руками для важных людей. Существует два способа ковки металла. Чтобы сковать что-то способом горячей ковки необходимо произвести множество приготовлений и действий, поэтому дома проще всего ручная ковка дается, пользуясь способом холодной ковки. Период обучения такому процессу не занимает много времени, к тому же есть реальная возможность сконструировать станок своими руками.

Период обучения такому процессу не занимает много времени, к тому же есть реальная возможность сконструировать станок своими руками.

Станки для холодной ковки своими руками.

Начало холодной ковки самодельными станками.

Холодная ковка своими руками требует два обязательных действия – пресс и гнутье. Для совершения всех этих действий придавать определенную температуру для металла нет необходимости, но все равно необходимо провести термообработку.

Чтобы сконструировать что-то своими руками, уже не обязательно иметь специальные станки для художественной ковки, теперь можно создать станки для ковки металла в домашних условиях. Но без опыта работы с такими инструментами все равно не справиться. Чтобы вся работа была успешной, нужно пользоваться металлами определенной толщины.

Самодельный станок для холодной ковки запросто можно использовать для создания конструкций, которые будут значительно прочнее, нежели те, которые были изготовлены штамповкой. Кованые изделия своими руками получаться высококачественными, когда будет все сделано верно и без ошибок, ведь исправить их очень сложно. После нескольких работ, благодаря полученному опыту, можно начать делать превосходные конструкции, используя самодельные станки и приспособления для холодной ковки.

После нескольких работ, благодаря полученному опыту, можно начать делать превосходные конструкции, используя самодельные станки и приспособления для холодной ковки.

При изготовлении большого количества одинаковых металлических конструкций лучшего всего воспользоваться чертежами, приготовленными заранее. Чертежи на станки для холодной ковки своими руками заготавливаются заблаговременно. В некоторых случаях деталь лучше будет прогревать, чтобы избавиться от дефектов в последующем. Тем, кто не так давно начал использовать самодельные станки для холодной ковки для начала стоило бы продумать план работ, а так же приобрести необходимые навыки. Не лишней тут будет помощь различных видео уроков в сети интернет, а так же специальных курсов.

Самодельный станок для холодной ковки.

Компоненты станка и необходимые инструменты.

Станок для ковки своими руками состоит из определенных устройств. Среди которых обязательно должны быть:

Этими приспособлениями пользоваться лучше всего. Улитка для холодной ковки своими руками понадобиться для сплетения стальных прутьев. Можно ознакомиться с фото, чтобы лучше разглядеть конструкцию и пример деталей. Кузнечное оборудование для холодной ковки металла отыгрывает важную роль в работе. Основным инструментом во время работу будет гнутик. Это весьма простой элемент.

Улитка для холодной ковки своими руками понадобиться для сплетения стальных прутьев. Можно ознакомиться с фото, чтобы лучше разглядеть конструкцию и пример деталей. Кузнечное оборудование для холодной ковки металла отыгрывает важную роль в работе. Основным инструментом во время работу будет гнутик. Это весьма простой элемент.

Изготавливаем станок.

Чтобы обработать трубы с шестигранным и круглым сечением используют «волну». «Фонариком» сгибают металлические прутья, а твистер чем-то на него похож, весьма удобное преспособление. Глобусом делается большая дуга из профильных прутьев.

Станки холодной ковки в большей мере выгоднее всего сделать самому, ведь далеко не все можно обработать ручными инструментами, а цена за станок для художественной ковки очень высока. Когда мастер за счет своих навыков с помощью своего оборудование создаст конструкцию, она будет неповторимой и особенной, пускай в чем-то и будет не такой качественной, как заводская. При изготовлении большого количества деталей, правильно будет создать кодуктор на электромоторе. Это облегчает процесс работы.

Это облегчает процесс работы.

Станок холодной ковки своими руками должен быть приспособлен для таких видов работ, как гибка, закручивание и вытяжка.

В процессе вытяжки конструкция приобретает определённую форму. Поэтому она должна пройти через пресс, после чего сечения первостепенного материала станет меньше. Под гибкой подразумевается создание гнута в нужном угле. Для этого понадобятся шаблоны. Фото чертежей кованных изделий своими руками приготавливается заранее из которого и будет сделан шаблон. К стальной пластине прикрепляется завитушка, а сам лист закрепляется в держателе станка. В конце заготовке размещается прорезь, другой же конец закрепляется на месте. Используя рычаг, происходит влияние на окончание конструкции, которое необходимо провести по каждому изгибу пластины, которая используется как шаблон.

Видео самодельного станка по загибанию балясин.

Станки для холодной ковки своими руками.

Многие опытные изготовители собственноручно собирают несложные механизмы, которые позволяют создавать уникальные конструкции. На это влияет стаж работы. Чертежи на станки для холодной ковки своими руками можно в достаточном количестве найти в интернете, как и фото изделий холодной ковки, которые можно получить в итоге. Фотография такого оборудования позволяет выполнить мастеру чертеж с нуля, если у него есть опыт.

Можно рассмотреть станок «Улитка». Используя его можно создавать различные спирали или волны. Для создания такого станка нужно иметь чертежи на станок для холодной ковки своими руками такого типа, а так же делать все в соответствии с технологией. Рабочая поверхность должна состоять из листового металла. 4 мм толщины будет достаточно. Размеры устанавливаются исходя из габарита детали. Для придания форму необходим листовой металл в толщину 3 мм и в виде полос. Он выгибается по шаблону плоскогубцами и получается спираль.

Для создания нормального процесса работы нужно хорошо зафиксировать один из концов детали. В этом поможет прут, равный ширине полос. Чтобы зафиксировать рабочую площадку нужно будет использовать верстак. Основная цель всего – придать максимальной неподвижности детали, потому что во время холодной ковки нужно приложить большие усилия.

В этом поможет прут, равный ширине полос. Чтобы зафиксировать рабочую площадку нужно будет использовать верстак. Основная цель всего – придать максимальной неподвижности детали, потому что во время холодной ковки нужно приложить большие усилия.

Перед началом изготовления любого станка для холодной ковки, инструментами для ручной работы нужны шаблоны, эскизы и различные чертежи, в том числе и чертеж на оборудование для холодной ковки своими руками.

Придать более хорошую точность разметке можно за счет миллиметровой бумаги. Нужно нарисовать на ней спираль, где будут увеличиваться витки в радиусе. Между ними нужно должным образом соблюдать равную дистанцию. Такое условие будет обязательным только для создания симметричных узоров.

Конструирование станка.

Для создания любого станка можно использовать несколько вариантов на выбор – разборный, монолитный или сплошной. По все длине бедующего станка рекомендуется приварить маленькие прутки. На рабочей площадке для этого стоит просверлить специальные дырки. Требуется хорошо закрепить концы деталей, которые будут выгибаться.

Требуется хорошо закрепить концы деталей, которые будут выгибаться.

Такой способ ковки очень популярен у новичков кузнечного дела.

Используя станок для холодной ковки металла, сделанного своими руками, неопытный мастер сможет изготовить кованые балконные козырьки, поручни для лестниц, различные решетки для окон, заборы, многочисленную мебель для дома, ограждения, различные кованые аксессуары и предметы декора, которые дополняют интерьер помещений, на подобии решеток под камины. Это хороший вариант для начинающих специалистов.

Коллекция чертежей станков для холодной ковки.

Чертеж для улитки с лемехом.

На чертеже представлено устройство гибочной улитки с лемехом и правила работы с ним.

Чертеж станка улитка с лемехом.

Подробный чертеж станка улитки.

Чертеж станка улитки.

Чертеж устройство для гибки “Хомута”.

Чертеж приспособления Гнутик.

Видео кузнечного оборудования холодной ковки для малого бизнеса.

youtube.com/embed/itT-uUv8De8″/>

Один из способов украшения участков — использовать кованные изделия. Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Какие вообще устройства используются

Для холодной ковки характерны различные завитки, изгибы, витые прутки и т.п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки. Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

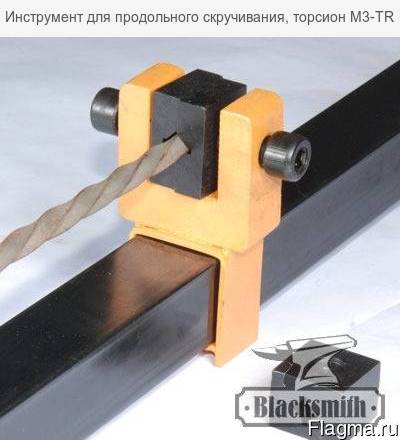

Какие же устройства используют:

- Торсионные. С их помощью четырехгранные прутки или полосы металла скручивают в продольном направлении. Получается витые столбики, которые называют еще торсионами.

Так выглядит торсион и одноименный станок

Так делают «фонарик»

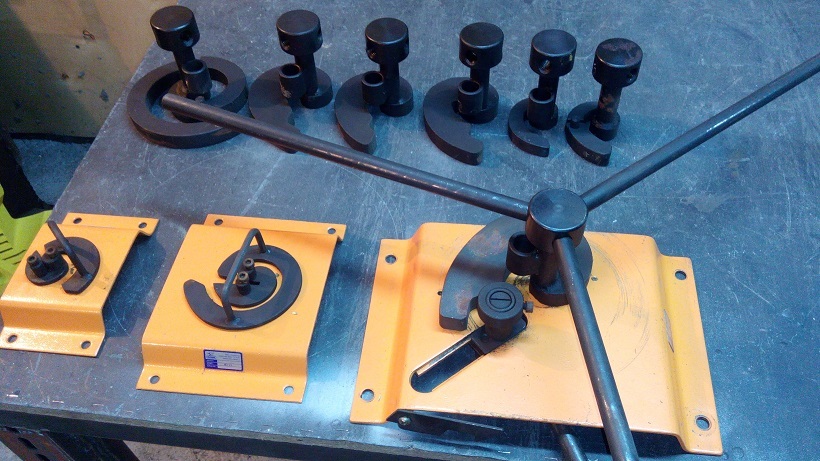

Приспособление для холодной ковки улитка — для формирования завитков

Для изгиба в любом месте и на любой угол — гнутики (гибочные станки)

Станок «Волна» — для формирования соответствующего рельефа

Станки для оформления концов прутков. В данном случае — гусиная лапка

Для начинающего мастера наиболее актуальный станок для холодной ковки — улитка. Только с его помощью можно сделать множество интересных вещей — начиная от забора и калитки и заканчивая скамейкой и другими подобными изделиями. На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

Самодельные «Улитки»

По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

Один из самодельных станков для холодной ковки

Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

Чертеж станка для холодной ковки «Улитка»

Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Вариант крепления рычага

Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

Рычаг должен быть надежным, с усилением

На столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Вариант кондукторов для улитки

Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

Как сделать подобный станок для холодной ковки — в следующем видео. Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Торсионный станок

Как уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию.

Держатель для троса — отличный фиксатор для прутка

Далее надо каким-то образом обеспечить захват и кручение второй части заготовки. Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

Дальше — дело техники — рычагом наворачиваем нужное количество витков. Нельзя сказать, что эта работа для слабаков, но при большом рычаге все не так уж и сложно.

Еще более простой станок для изготовления торсионов методом холодной ковки в следующем видео.

Видео про самодельные приспособления и станки для холодной ковки

ШАБЛОНЫ СПИРАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОНДУКТОРА “УЛИТКА” – ПРИСПОСОБЛЕНИЯ ХОЛОДНОЙ КОВКИ: 13 комментариев

Спасибо за ранее удачи в делах

доброго дня! на андроид как скачать, в каком формате

Здравствуйте! Шаблоны спирали, как и все чертежи для скачивания на моем сайте, в формате jpg. Они запакованы в архив zip. Вам на андроиде необходимо распаковать архив и открыть шаблоны, как обычные фотографии. Если не получиться – сообщите, что-нибудь придумаем!

Они запакованы в архив zip. Вам на андроиде необходимо распаковать архив и открыть шаблоны, как обычные фотографии. Если не получиться – сообщите, что-нибудь придумаем!

“>

Чертежи оборудования для холодной ковки: как сделать такое оборудование

Станок для холодной художественной ковки своими руками: чертеж, инструкция и видео

Самодельный станок для холодной ковки может пригодиться, если вам нравиться мастерить и вы не прочь сделать своими руками что-то красивое для загородной усадьбы, домашнего интерьера, для подарков близким и родным людям или просто для души.

Величественный внешний вид изделий, сделанных способом ковки, манит изящными линиями и завораживает взоры. Издревле, во всех лучших домах, можно было непременно увидеть такие украшения, как металлические ажурные завитушки. Да и сегодня, когда разработано огромное количество всевозможных материалов и технологий, кованые изделия не потеряли своей актуальности.

Изделия, изготовленные с помощью ковки, используются в дизайне наряду со стеклянными, пластиковыми и иными элементами декора. Ковка металла происходит холодным или горячим способом.

Ковка металла происходит холодным или горячим способом.

Для выполнения процесса горячей ковки нужно выполнить множество особых условий, потому ей очень сложно заниматься в домашних условиях. Более доступным способом является художественная холодная ковка.

Научиться ей намного проще, а при желании можно сделать самодельные станки для холодной ковки своими руками.

Процесс холодной ковки

При холодном варианте ковки потребуется два основных процесса:

Чтобы провести данные мероприятия, не нужно сообщать металлу какую-то температуру. Но определенная термообработка все-таки должна происходить между этапами работ.

Необязательно иметь в своем распоряжении полноценные станки для художественной ковки, часто любители изготавливают инструменты своими руками. С помощью самодельного оборудования можно придавать заготовкам всевозможные причудливые формы.

Нужно только обзавестись определенными навыками работы. Поэтому готовьтесь к тому, что для того, чтобы согнуть требуемую фигуру, будут необходимы чертежи и немалые усилия.

Выполнение работ возможно только с использованием сырья необходимой толщины.

Изделия, которые получаются с помощью самодельного станка для холодной ковки, намного крепче тех, которые выполняются или отливаются с помощью штамповки.

Так происходит за счет того, что металлические прутья, которые проходят через оснастку, прессуются вместе с приданием им необходимой формы. При этом способе ковки нужно не допускать ошибок, так как они практически не исправляемы.

С приобретением навыков вы сможете создавать своими руками привлекательные и замечательные изделия.

С помощью самодельного станка для холодной ковки, можно изготавливать такие изделия, как:

- элементы вроде балконных козырьков, поручней для лестницы;

- решетки на окна;

- ограды и заборы;

- мебель для дома – столы, стулья, кровати;

- элементы, которые используются в дизайне дома: обрешетки каминов, треноги для цветов.

Во время горячей ковки мастеру необходимо не только отдельное помещение, но и оборудование для кузнечного дела, а также специальные условия. При холодном способе нет необходимости предварительно разогревать заготовку, а непосредственно процесс выходит намного экономичней.

При обработке большой партии однотипных изделий своими руками все можно сделать при помощи трафаретов и чертежа. Так удается значительно уменьшить трудозатраты и сократить время изготовления.

Иногда детали необходимо нагреть, прогревание делают на участках стыков, чтобы не было кривизны.

Новичкам рекомендуется перед выполнением работ тщательно продумать план изготовления, нелишним будет видео урок и выполнить чертеж будущего изделия.

Инструменты и оборудование

Ручной станок для выполнения холодной ковки включает ряд элементов. Необходимые приспособления, которые понадобятся для работы:

- твистер;

- улитка;

- гнутик;

- волна;

- глобус;

- фонарик.

Многие названия покажутся забавными, но это довольно удобные для самодельного использования приспособления.

Главным инструментом для работы будет гнутик, который используется для изменения формы металла. Его функция — изгиб детали под необходимым углом или изгиб дуг с различным радиусом.

Улитка используется, как правило, для свивания в спирали стальных прутов. Это оснастка для сгибания прутков, полос, трубок, квадратов и профилей до формы спирали, изделий с различными формами и радиусом. Во время использования этого инструмента можно не ограничивать в радиусе создаваемую спираль и сделать ту величину, которая требуется.

Инструмент «фонарик» необходим для сгибания металлических деталей. С помощью него обрабатывают металлические прутки, сечение которых менее 30 мм, или квадратные профили сечением менее 16 мм.

https://www.youtube.com/watch?v=P0_BY3qVDwM

При помощи такого устройства, как волна, делают волнообразно выгнутые элементы. Применяют его и для обработки труб, которые имеют шестигранное или круглое сечение.

Применяют его и для обработки труб, которые имеют шестигранное или круглое сечение.

Твистер похож чем-то на фонарик. При помощи этих двух инструментов можно выкручивать прутья вокруг оси.

С помощью глобуса можно выполнить большую дугу из профильного прута толщиной до 12 мм. Причем концы заготовки также плавно сгибаются.

Этот инструмент для холодной ковки абсолютно не сложный, поэтому зачастую можно увидеть и самодельный. Заводскому он почти ни в чем не уступает.

Станки для ковки

Зачастую при работе, сделать станки для холодной ковки своими руками представляется гораздо целесообразней. Так как не каждый элемент можно полноценно обработать с помощью лишь ручного оборудования для ковки. Да и цена этого оборудования довольно большая, даже когда речь идет о простейшем станке улитке.

Если домашний умелец сделает какое-то изделие на самостоятельно изготовленном кондукторе, то вещь будет уникальной, хотя по некоторым параметрам и будет уступать той, которая сделана в заводских условиях. Если планируется делать большое количество деталей с помощью холодной ковки, то лучше всего сделать кондуктор с электромотором. Так вы облегчите себе рабочий процесс.

Если планируется делать большое количество деталей с помощью холодной ковки, то лучше всего сделать кондуктор с электромотором. Так вы облегчите себе рабочий процесс.

Полезным будет предусмотреть изготовление на станке основных видов работ – вытяжки, гибки и закручиваний. Эти устройства можно объединить во время создания кондуктора своими руками.

Во время вытяжки изделию придается определенная форма. Для чего ее нужно пропустить через валики или пресс, причем сечение исходного сырья уменьшится.

Процесс гибки состоит в том, что деталь гнут под требуемым углом. Выполнить эту операцию можно с помощью шаблонов. Они делаются таким образом: подготавливается чертеж изделия, по которому после делается шаблон.

На стальную пластину приварите завитушку, после этот лист крепится на станке в держателе. Окончание заготовки устанавливают в прорезь, второй конец фиксируется.

С помощью рычага происходит воздействие на один конец изделия, которое нужно протащить по всем изгибам пластины, используемой в роли шаблона.

Часто мастера сами собирают простые устройства, с помощью которых можно изготавливать довольно оригинальные изделия. Тут все зависит от опыта мастера. Рассмотрим одну из таких самодельных моделей, чтобы понять сам принцип.

Станок «Улитка» для ковки своими руками

С помощью этого станка домашние мастера выполняют всевозможные кольца и спирали, завитушки, волны. Чтобы сделать этого рода станок, нужно действовать согласно чертежам и технологии, которая включает в себя ряд этапов.

Прежде чем делать любые приспособления, ручные инструменты или станки для художественной ковки, требуется выполнение графических изображений, шаблонов, эскизов, чертежей будущего приспособления.

Чтобы более точно получилась разметка, лучше всего пользоваться миллиметровой бумагой. Нарисуйте на ней спираль, у которой постепенно увеличивается радиус витков. Между витками нужно соблюдать одинаковый шаг. Нужно сказать, что это условие необходимо соблюдать только в случаях, если нужна симметричность узоров, как правило, делают не более 4 шт.

Также учитывайте и то, какие будут заготовки, с которым нужно работать. Дистанцию между витками нужно сделать так, чтобы она немного превышала диаметр металлических прутьев, иначе сложно будет доставать из станка готовое изделие.

Для рабочей поверхности будет необходимо листовое железо. Толщина в четыре миллиметра вполне хватит. Определение размеров происходит на основании габаритов необходимых деталей. Чтобы сделать форму, потребуется листовой металл в виде полос толщиной три миллиметра. С этим материалом можно работать с помощью ручных инструментов. Его просто выгибают по шаблону в спираль с помощью плоскогубцев.

Чтобы создать полноценный процесс работы, необходимо сделать надежную фиксацию одного конца изделия. Тут понадобится кусок прута, который равен ширине полос. Для фиксации рабочей площадки потребуется верстак. Часто в роли стойки используют кусок толстостенной трубы. Главное – обеспечить максимальную фиксацию, так как при холодной ковке усилия прилагаются довольно большие.

Сборка станка

Чтобы сделать любой станок для холодной ковки, существует множество вариантов. Можно его изготовить разборным, монолитным или сплошным. При монолитной конструкции устройство целиком или части «Улитки» привариваются к площадке.

По длине конструкции можно приварить небольшие кусочки прутков с расстоянием 5-6 см, в рабочей площадке для них нужно сделать специальные отверстия. Не забывайте тщательно крепить концы изделий, которые будете выгибать.

Холодная ковка является особенно популярной среди начинающих в кузнечном деле.

Для изготовления изделий этим способом не нужно ни хорошо оборудованной мастерской (можно обойтись гаражом или сараем), ни обладания большим опытом, не нужны особые знания о поведении металлов.

Что касается приспособлений, то все необходимые станки и инструменты можно изготавливать своими руками в домашних условиях.

Источник: https://stanok.guru/stanki/kovochnoe-ustroystvo/stanok-dlya-holodnoy-kovki-svoimi-rukami-chertezh-i-video. html

html

Улитка для холодной ковки: как сделать своими руками и чертежи для изготовления самодельного станка

Для холодной ковки нужны несколько видов станков, это всем известно.

Какой из них идет под номером один, то есть самый важный? Без которого холодная ковка не получится? Ответ один: только улитка для холодной ковки.

Если разобраться, то имея в арсенале лишь этот станок, можно создавать чудесные кованые изделия из металлических завитков – от простых в исполнении до настоящих ажурных художественных произведений.

К счастью, улитки для холодной ковки относятся к станкам, которые можно сделать своими руками без потери качества изделий.

Как она работает, и какой она бывает

По своей сути – это деформация металлических прутков в виде их загиба. Чтобы пруток деформировался без нагрева, его нужно жестко фиксировать к шаблону станка. Такой станок не для слабых рук: прокрутка и деформация производятся с помощью ручного усилия.

Такой станок не для слабых рук: прокрутка и деформация производятся с помощью ручного усилия.

Улитка для ковки — чертеж.

Станок может работать в виде двух разных конструкций:

- Самая простая опция – приваренный шаблон к основанию. Это монолитный кондуктор с единственным вариантом завитка в форме шаблона.

- Вариант, дающий больше разнообразия в завитках – несколько модулей с завитками разного диаметра, которые крепятся на одно основание.

Ручной привод также может быть представлен в разных опциях:

- Рычагом может быть любое подходящее приспособление.

- Рычаг, который прикреплен к станине и приводится в движение подвижным подшипником.

- В конструкциях посложнее применяются целых три рычага, которые вращают ось и прикрепленный к ней кондуктор.

Как сделать улитку для холодной ковки, какую опцию выбрать – проще или сложнее? Выбор зависит опять-таки от целесообразности, иными словами — от ваших производственных планов: что вы собираетесь делать, с какой производительностью и в каком количестве?

Начинаем с простого: монолитная улитка

Что такое работа мастера, и чем она отличается от остальных работ? Мастер делает любую, даже самую простую работу с чувством, толком и… удовольствием. Какое может быть удовольствие при самостоятельном производстве примитивного станка?

Какое может быть удовольствие при самостоятельном производстве примитивного станка?

А вот какое – четко структурированные запланированные этапы работы:

- Чертеж с продуманными размерами, который можно нанести на бумагу, а можно прямо на основание кондуктора. Все размеры должны быть точно соблюдены, вплоть до соответствия толщина металлической полосы толщине контура формы на чертеже. Кстати, минимальная толщина должна быть не менее 3-х мм. Расстояние между витками также должно быть достаточным, чтобы между ними вмещался пруток для деформации. Если, скажем, размер вашего прутка 10 мм, то самым оптимальным будет расстояние между витками 12 — 13 мм.

- Основание станка должно быть достаточно массивным, вырезать его нужно из стали толщиной не меньше 4-х мм. Форму лучше делать круглую, диаметр круга должен быть больше диаметра улитки. Чаще всего размер основания делают около 70-ти мм.

- Для изготовления завитка металлическая полоса должна быть немного тоньше, чем для основания: достаточно будет 3-х мм.

Если есть возможность, заготовку нужно прокалить, чтобы она лучше деформировалась и поддавалась обработке.

Если есть возможность, заготовку нужно прокалить, чтобы она лучше деформировалась и поддавалась обработке. - Форму завитка из стальной полосы нужно приварить к основанию, которое, в свою очередь, крепко зафиксировать на станине. Не забывайте, что ваш станок должен будет выдерживать очень серьезные нагрузки, поэтому не жалейте сил и времени на максимальную прочность и массивность всех его элементов и, самое главное, крепости их соединения. Для этого, например, шаблон можно дополнительно зафиксировать на станине тисами. Тисы будут захватывать отрезок бруса, который нужно приварить к обратной стороне основания.

Разнообразие завитков: съемные конструкции

Модульная улитка отличается от монолитной одним: вместе намертво приваренного стального шаблона в основании наносятся отверстия для крепления разных шаблонов. Для такого станка нужно сделать такое же основание на массивной станине и несколько съемных модулей.

Такой тип станка для холодной ковки состоит из следующих частей:

- прямоугольное основание из толстого металлического листа, толщина от 4-х до 10-ти мм;

- разборный шаблон, может состоять из нескольких частей на шарнирных штифтах;

- вращающийся вал;

- приводной рычаг для вращения вала.

Такую улитку крепить к основанию нужно с помощью фиксации через просверленные отверстия в разных положениях. Сборные части завитков на основании меняются, в результате чего завитки получают разную кривизну. Крутизна дуги также регулируется специальными винтами на соединительных шарнирах.

Честно говоря, такую «шарнирную» опцию самостоятельно сделать очень и очень непросто. Чаще всего мастера поступают следующим образом: покупают готовые штампы, которые крепят на станину с основанием.

Не игнорируем чертежи! Можно, конечно, нанести без всяких расчетов рисунок завитка прямо на основание – «не париться». Так часто поступают новички. Но если вы претендуете называться мастером и хотите сделать улитку для холодной ковки своими руками высокого качества, вам придется делать чертежи с расчетами размеров и других параметров.

Чертежи пригодятся вам не только в процессе изготовления станка. Они станут чрезвычайно полезным подспорьем в расчете материалов, на которые вам так или иначе придется потратиться. Предварительные чертежи изделий помогут вам рассчитать, например, количество и стоимость металлических прутьев.

Предварительные чертежи изделий помогут вам рассчитать, например, количество и стоимость металлических прутьев.

Холодная ковка на улитке остается самым популярным видом работ по металлу серди любителей. Вместе с тем этим ремеслом вполне можно заниматься профессионально. И если для хобби вам будет достаточно самодельного станка, то для профессиональной ковки вам в итоге понадобится инструмент помощнее. Удачи вам в начале большого пути.

Источник: https://tutsvarka.ru/kovka/ulitka-dlya-holodnoj-kovki

Холодная ковка, станки и чертежи своими руками

Станки для ковки являются хорошим инструментом для художественных и творческих людей, у которых есть желание создать что-то красивое и индивидуальное в своем доме, чтобы подчеркнуть интерьер, а может сделать хороший подарок своими руками для важных людей. Существует два способа ковки металла.

Существует два способа ковки металла.

Чтобы сковать что-то способом горячей ковки необходимо произвести множество приготовлений и действий, поэтому дома проще всего ручная ковка дается, пользуясь способом холодной ковки.

Период обучения такому процессу не занимает много времени, к тому же есть реальная возможность сконструировать станок своими руками.

Станки для холодной ковки своими руками.

Начало холодной ковки самодельными станками

Холодная ковка своими руками требует два обязательных действия – пресс и гнутье. Для совершения всех этих действий придавать определенную температуру для металла нет необходимости, но все равно необходимо провести термообработку.

Чтобы сконструировать что-то своими руками, уже не обязательно иметь специальные станки для художественной ковки, теперь можно создать станки для ковки металла в домашних условиях. Но без опыта работы с такими инструментами все равно не справиться. Чтобы вся работа была успешной, нужно пользоваться металлами определенной толщины.

Самодельный станок для холодной ковки запросто можно использовать для создания конструкций, которые будут значительно прочнее, нежели те, которые были изготовлены штамповкой.

Кованые изделия своими руками получаться высококачественными, когда будет все сделано верно и без ошибок, ведь исправить их очень сложно.

После нескольких работ, благодаря полученному опыту, можно начать делать превосходные конструкции, используя самодельные станки и приспособления для холодной ковки.

При изготовлении большого количества одинаковых металлических конструкций лучшего всего воспользоваться чертежами, приготовленными заранее. Чертежи на станки для холодной ковки своими руками заготавливаются заблаговременно.

В некоторых случаях деталь лучше будет прогревать, чтобы избавиться от дефектов в последующем. Тем, кто не так давно начал использовать самодельные станки для холодной ковки для начала стоило бы продумать план работ, а так же приобрести необходимые навыки.

Не лишней тут будет помощь различных видео уроков в сети интернет, а так же специальных курсов.

Самодельный станок для холодной ковки.

Компоненты станка и необходимые инструменты

Станок для ковки своими руками состоит из определенных устройств. Среди которых обязательно должны быть:

- гнутик;

- улитка;

- волна;

- глобус;

- твистер;

- фонарик;

Этими приспособлениями пользоваться лучше всего. Улитка для холодной ковки своими руками понадобиться для сплетения стальных прутьев. Можно ознакомиться с фото, чтобы лучше разглядеть конструкцию и пример деталей. Кузнечное оборудование для холодной ковки металла отыгрывает важную роль в работе. Основным инструментом во время работу будет гнутик. Это весьма простой элемент.

Изготавливаем станок.

Чтобы обработать трубы с шестигранным и круглым сечением используют «волну». «Фонариком» сгибают металлические прутья, а твистер чем-то на него похож, весьма удобное преспособление. Глобусом делается большая дуга из профильных прутьев.

Глобусом делается большая дуга из профильных прутьев.

Станки холодной ковки в большей мере выгоднее всего сделать самому, ведь далеко не все можно обработать ручными инструментами, а цена за станок для художественной ковки очень высока.

Когда мастер за счет своих навыков с помощью своего оборудование создаст конструкцию, она будет неповторимой и особенной, пускай в чем-то и будет не такой качественной, как заводская. При изготовлении большого количества деталей, правильно будет создать кодуктор на электромоторе. Это облегчает процесс работы.

Станок холодной ковки своими руками должен быть приспособлен для таких видов работ, как гибка, закручивание и вытяжка.

В процессе вытяжки конструкция приобретает определённую форму. Поэтому она должна пройти через пресс, после чего сечения первостепенного материала станет меньше. Под гибкой подразумевается создание гнута в нужном угле. Для этого понадобятся шаблоны.

Фото чертежей кованных изделий своими руками приготавливается заранее из которого и будет сделан шаблон. К стальной пластине прикрепляется завитушка, а сам лист закрепляется в держателе станка. В конце заготовке размещается прорезь, другой же конец закрепляется на месте.

К стальной пластине прикрепляется завитушка, а сам лист закрепляется в держателе станка. В конце заготовке размещается прорезь, другой же конец закрепляется на месте.

Используя рычаг, происходит влияние на окончание конструкции, которое необходимо провести по каждому изгибу пластины, которая используется как шаблон.

Видео самодельного станка по загибанию балясин

Станки для холодной ковки своими руками

Многие опытные изготовители собственноручно собирают несложные механизмы, которые позволяют создавать уникальные конструкции. На это влияет стаж работы.

Чертежи на станки для холодной ковки своими руками можно в достаточном количестве найти в интернете, как и фото изделий холодной ковки, которые можно получить в итоге.

Фотография такого оборудования позволяет выполнить мастеру чертеж с нуля, если у него есть опыт.

Можно рассмотреть станок «Улитка». Используя его можно создавать различные спирали или волны. Для создания такого станка нужно иметь чертежи на станок для холодной ковки своими руками такого типа, а так же делать все в соответствии с технологией.

Используя его можно создавать различные спирали или волны. Для создания такого станка нужно иметь чертежи на станок для холодной ковки своими руками такого типа, а так же делать все в соответствии с технологией.

Рабочая поверхность должна состоять из листового металла. 4 мм толщины будет достаточно. Размеры устанавливаются исходя из габарита детали. Для придания форму необходим листовой металл в толщину 3 мм и в виде полос.

Он выгибается по шаблону плоскогубцами и получается спираль.

Для создания нормального процесса работы нужно хорошо зафиксировать один из концов детали. В этом поможет прут, равный ширине полос. Чтобы зафиксировать рабочую площадку нужно будет использовать верстак. Основная цель всего – придать максимальной неподвижности детали, потому что во время холодной ковки нужно приложить большие усилия.

Перед началом изготовления любого станка для холодной ковки, инструментами для ручной работы нужны шаблоны, эскизы и различные чертежи, в том числе и чертеж на оборудование для холодной ковки своими руками.

Придать более хорошую точность разметке можно за счет миллиметровой бумаги. Нужно нарисовать на ней спираль, где будут увеличиваться витки в радиусе. Между ними нужно должным образом соблюдать равную дистанцию. Такое условие будет обязательным только для создания симметричных узоров.

Станок для холодной ковки.

Конструирование станка

Для создания любого станка можно использовать несколько вариантов на выбор – разборный, монолитный или сплошной. По все длине бедующего станка рекомендуется приварить маленькие прутки. На рабочей площадке для этого стоит просверлить специальные дырки. Требуется хорошо закрепить концы деталей, которые будут выгибаться.

Такой способ ковки очень популярен у новичков кузнечного дела.

Используя станок для холодной ковки металла, сделанного своими руками, неопытный мастер сможет изготовить кованые балконные козырьки, поручни для лестниц, различные решетки для окон, заборы, многочисленную мебель для дома, ограждения, различные кованые аксессуары и предметы декора, которые дополняют интерьер помещений, на подобии решеток под камины. Это хороший вариант для начинающих специалистов.

Это хороший вариант для начинающих специалистов.

Коллекция чертежей станков для холодной ковки

Чертеж для улитки с лемехом

На чертеже представлено устройство гибочной улитки с лемехом и правила работы с ним.

Чертеж станка улитка с лемехом.

Подробный чертеж станка улитки.

Чертеж станка улитки.

Чертеж устройство для гибки «Хомута»

Чертеж устройств холодной ковки для гибки хомутаЧертеж устройств холодной ковки для гибки хомута

Чертеж приспособления Гнутик

Так схематически выглядит Гнутик.Чертеж для создания Гнутика.

Видео кузнечного оборудования холодной ковки для малого бизнеса

Источник: https://1builder.ru/xolodnaya-kovka-stanki-i-chertezhi-svoimi-rukami.html

Свой станок для холодной ковки и чертеж своими руками

instrument.guru > Металлообработка > Свой станок для холодной ковки и чертеж своими руками

Cтанки для холодной ковки пригодятся тем, кто любит мастерить и разбирается в таком оборудовании. Многие используют станки при создании усадеб, интерьера и подарков.

Многие используют станки при создании усадеб, интерьера и подарков.

Изделия, сделанные с помощью холодной ковки, используют как украшения вместе с другими элементами декора. Чтобы заниматься холодной ковкой, нужно прилагать много усилий. Этим трудно заниматься дома.

Самым легким способом считается художественная холодная ковка.

Чтобы сделать нормальное изделие своими руками, нужны будут инструменты и чертежи. Эти вещи уменьшают затраты и сокращают время изготовления. В некоторых случаях детали нагревают, чтобы на стыках не было кривизны. Перед созданием самодельного станка холодной ковки нужно заняться проектированием. Чтобы сделать точную разметку, нужно использовать миллиметровую бумагу.

Вначале нужно нарисовать спираль, которая будет постепенно увеличиваться, соблюдая при этом симметричность узоров.

Дистанцию витков нужно размещать так, чтобы она была больше диаметра прутьев и можно было взять из станка сделанное изделие.

При создании рабочей поверхности нужно использовать листовое железо.

Размеры определяют с помощью основания габаритов и использованных деталей. Чтобы создать форму, нужен листовой металл в виде полос.

Перед началом работы всем начинающим нужно ознакомиться с видеоматериалами о холодной ковке оборудования своими руками.

Инструменты и материалы для холодной ковки:

- твистер;

- улитка;

- гнутик;

- волна;

- глобус;

- фонарик.

Самым важным приспособлением для работы всегда был гнутик. Он используется при изменении формы металла. Главная функция гнутика — изгиб детали под разными углами.

Улитка применяется для манипуляций в спирали. Она является оснасткой для сгибания различных изделий, профилей и т.д. При работе с этим инструментом можно не ограничивать спираль в радиусе и сделать нужную величину.

Фонарик необходим для сгибания материала из металла. С помощью фонарика обрабатывают прутки из металла. Благодаря приспособлению волна можно создавать волны и выгнутые куски. Применяют волну при обработке труб с круглым сечением.

Твистер имеет схожесть фонариком. При его помощи можно выкручивать прутья.

Глобус помогает создать большую дугу из профиля с толщиной до 12 мм. В конце заготовки тоже сгибаются. Это самый легкий инструмент и его довольно часто делают своими руками.

Станок для холодной ковки своими руками, чертежи

По размеру конструкции можно приварить маленькие кусочки прутков с расстоянием 5-6 см. В конструкции нужно сделать отдельные отверстия. Если лень разбираться, как правильно собрать станок для холодной ковки, всегда можно посмотреть обучающее видео.

При возведении кондуктора своими руками нужно обратить внимание на виды основных работ: вытяжки, гибки и закручивания. Все эти механизмы можно объединить в одно. Во время вытяжки для изделия создается нужная форма. Лучше всего изделие пропустить через валики или пресс, из-за этого сечение исходного сырья может уменьшиться.

Основной процесс гибки состоит из того, чтобы деталь гнули под определенным углом. Выполнить эту операцию можно с использованием шаблона.

Это делается следующим образом:

- подготовка чертежа;

- создание шаблона по чертежу;

- приваривание завитушки на стальную пластину;

- лист нужно крепить на станке в держателе;

- установление прорези и окончательная фиксация.

При создании шаблона специальный шов нужно проводить с внешней стороны, чтобы он в последующем не мешал при эксплуатации материала.

Виды станков для холодной ковки

Существует несколько видов станков для холодной ковки:

- твистеры — создают плоские спирали и узкие завитки;

- торсионные станки — помогают получить винтовую крутку и части из больших спиралей: корзины, фонари, луковицы;

- станки для штамповки и концы прутьев разливают в специальные наконечники для фасовки. Создают различные хомуты, для соединения деталей рисунка или узора. После пытаются сделать мягкую волну для поверхности;

- гибочные станки бывают разных видов: нажимные, протяжные, комбинированные. С помощью первых видов можно получить волны и зигзаги. При помощи вторых получают кольца, завитки, спирали. Последние помогают получить все виды изделий.

Как сделать станок для ковки своими руками?

Из-за того, что станки для холодной ковки имеют высокую стоимость, а цены зависят от производителей, многие люди прибегают к созданию таких станков своими руками.

При создании самодельного станка « Улитка » понадобится следующее:

- прутья из металла;

- стальные листы в виде полосок;

- специальная труба;

- сварка, плоскогубцы, болгарка.

Основная схема для создания станка:

- возьмите обычный листок, нанесите на него рисунок спирали, проверьте размеры для резьбы;

- при помощи болгарки, нужно сделать два отдельных листа из пластины;

Первая с параметрами 100х100 мм и вторая 130х130 мм.

- возьмите прут и полосы из стали, почистите края срезов от заусениц;

- плоскогубцами создайте изгиб стальных полос по схеме;

- приварить элементы;

- приварите стальную трубу снизу.

Вот весь несложный процесс по созданию станка для ковки из разных материалов.

Чертежи для создания станка можно использовать совершенно разные, все зависит от материалов, использованных в работе.

Как создать свой ковкий станок торсион? Этот станок используют при закручивании спиралей в виде змейки, созданных из металла.

Инструменты для создания:

- стальной лист;

- балка;

- тиски и элементы для крепежа;

- редуктор, цепь или электромотор;

- болгарка;

- сварка.

Схема действий при создании станка для холодной ковки:

- за основу берется балка, к которой приваривают стальной лист;

- к стали прикрепить тиски, потом приварить и зафиксировать болтами с гайками;

- прикрепить пластины к тискам, чтобы ваш материал не выходил из станка;

- вторую сторону балки укрепляют роликами, на которые ставится платформа;

- на поверхность нужной конструкции ставят тиски с подвижными элементами;

- конструкция оснащается специальной ручкой из стали, сделанной из прута. Благодаря вращению ручки, изделие будет загибаться;

- болты берут для соединения редуктора и двигателя;

- закрываем конструкцию кожухом.

Вот основные способы создания самодельных станков своими руками. Главное — это желание и усиленная работа, тогда все получится. Оборудование и приспособления для работ по холодной ковке можно купить в любом специализированном магазине.

Источник: https://instrument.guru/metalloobrabotka/svoj-stanok-dlya-holodnoj-kovki-i-chertezh-svoimi-rukami.html

Самостоятельное изготовление станка для холодной ковки – Школа по утеплению дома

ГлавнаяТрубы для отопленияСамостоятельное изготовление станка для холодной ковки

31.01.2017

Очень популярными благодаря своей красоте и изысканности давно стали изделия из металла, сделанные при помощи ковки. Такие декоративные элементы достаточно дорогостоящие и не всегда есть возможность заказать себе все желаемые украшения в интерьер или загородный дом.

Но, помимо горячего вида ковки, которая нужна для того, чтобы создавать металлические декоративные конструкции, есть холодная ее разновидность.

Последний вариант можно реализовать самостоятельно, для этого понадобиться соорудить станок для холодной ковки своими руками, после чего можно будет приступить к реализации всех задумок и идей.

Станок для ходолной ковки своими руками

Разновидности станков

В основном все приспособления, которые предназначены для изготовления деталей из металла при помощи ковки холодного типа характеризуются ручным приводом.

По принципу электропривода работают немногие из них, хотя соорудить такую конструкцию можно с каждым из приспособлений.

Единственный вопрос относительно привода – это целесообразность, потому как затраты на энергоресурс, который питает агрегат и сложность процесса установки механизма могут не оправдывать себя, если соотносить их с количеством выполняемой работы и ее регулярностью.

В таблице указаны все приспособления, которые работают за счет привода ручного типа, относящиеся к процессу холодной ковки.

| Устройство | Краткое описание |

| Твистер | При помощи такого устройства происходит закручивание металла, формирование спиралей и завитков, имеющих узкую сердцевину. |

| Станки торсионного типа | При помощи такого станка происходит закручивание прутов винтового типа, а также возможно изготовление спиралей большой величины и филаментов (корзинок, фонариков и луковиц). |

| Инерционно-штамповочные станки | Предназначаются для того, чтобы изготавливать соединительные части меду декоративными составляющими, делать узорные наконечники и различный мелкий рисунок и рельеф. |

| Станки для гибки | Существует несколько разновидностей таких станков: нажимного, протяжного и комбинированного типов. Первая разновидность нужна для того, чтобы получать волнообразные изгибы или зигзагообразно изогнуть прут. Протяжная разновидность востребована, когда необходимо изготовить кольцо, завиток или спираль, имеющую широкую сердцевину. Используя комбинированную разновидность можно соорудить любой из перечисленных элементов. |

Видео по изготовлению станока для холодной ковки своими руками

Отличия холодной ковки

Существует такое понятие как «штамповка», которое иногда путают с холодным типом ковки. Сама же холодная ковка имеет 2 принципа, по которому может происходить этот процесс. В таблице указаны различия процессов.

| Процесс | Описание |

| Штамповка | Процесс штамповки можно описать как выдавливание определенных фигур при помощи пуансона, который работает при высоком уровне давления. Примером процесса штамповки служит алюминиевая банка. Нагрев металла при этом не используется. Возможность применить такую технологию дома вряд ли возможно, поскольку невозможно создать для этого необходимые условия. |

| Холодный тип ковки (наклепывание) | Такая разновидность холодной ковки, по сути, есть наклеп, а именно проводится в процессе определенное число ударов очень большой силы, что позволяет структуре металл изменяться и становиться необходимых параметров по размеру и форме. Такая манипуляция проводится при помощи молота, который также можно соорудить своими руками. |

| Холодный тип ковки (гнутье) | Иная разновидность – это гнутье. При такой технологии металл по структуре остается прежний, не меняя своих характеристик. Этот тип ковки возможен для использования дома, для него лишь нужно заняться созданием станка для холодной ковки своими руками. |

Ковкой холодного типа, которая проводится по принципу гнутья заниматься довольно просто, особенно если имеется специальное оборудование стационарного типа, которое облегчает существенно процесс. Преимуществом такой разновидности является и то, что собрать практически любой станок для холодной ковки своими руками можно без больших затрат на это.

Источник: https://v-teplo.ru/stanok-dlya-holodnoj-kovki.html

Как изготовить красивые изделия методом холодной ковки

Человеку, неравнодушному к кованым изделиям, можно только позавидовать. У него есть все необходимое для воплощения самых смелых проектов оформления.

Приспособления для изготовления элементов холодной ковки можно приобрести в готовом виде или изготовить своими руками, но в том или ином случае, вы можете быть уверенны, что работать с ними будет удобно и просто.

При этом большой физической силы не потребуется, все что нужно, это нажимать на нужные кнопки и поворачивать своевременно специальные рычаги.

Единственное, что нужно помнить, это то, что изготовление кованых изделий холодным способом требует соблюдения строгих правил и последовательности.

Другими словами, холодная ковка — это поэтапный технологический процесс, при котором происходит деформация металлических заготовок, в зависимости от нужного проекта.

Чтобы иметь большее представление об этой работе, необходимо разобраться, каких видов бывает ковка, как называются популярные кованые элементы и как выглядит изготовление кованых изделий своими руками.

Виды холодной ковки

При изготовлении металлических изделий можно выделить 7 видов холодной ковки. Это своего рода этапы создания элементов, которые нужно выполнять при работе с заготовками.

Самым главным этапом является ковка заготовок из металла. Это самый большой, ответственный, сложный и серьезный процесс, поэтому к нему нужно отнестись очень внимательно. Холодная ковка может быть нескольких видов:

- Осадка — она выполняется под высоким давлением. Это нужно для того, чтобы увеличить заготовку по бокам, за счет уменьшения ее высоты.

- Протяжка — этот этап выполняется путем нагревания металлической детали с последующей обработкой ее молотком. Это нужно для того, чтобы уменьшить площадь поперечного сечения за счет увеличения длины металлического прута.

- Прошивка — этот этап подразумевает проделывание отверстий внутри заготовки. При выполнении такой работы можно получить отверстия разного диаметра и длины. Она бывает открытой и закрытой.

- Штамповка — на этом этапе происходит пластичная деформация металла, что приводит к изменению формы или размера заготовки. Штамповка может быть объемной или листовой. При первом варианте работы выполняются под давлением. В этом случае деталь нагревается и подвергается прессованию до нужных размеров. Этот метод больше подходит для производственных масштабов, когда нужно изготовить большую партию одинаковых элементов. Листовая штамповка отличается от первого варианта тем, что детали производят из листового железа. Этот метод подходит для изготовления мелких или средних деталей, при этом они будут отличаться высоким качеством и прочностью.

- Прессование — на этом этапе происходит повышение плотности металлической заготовки и изменение ее формы, за счет высокого давления. Прессование может быть прямым и обратным. При прямом способе происходит выдавливание металлических заготовок через различные отверстия, что приводит к получению различных прутьев, труб и профилей. При обратном прессовании металлические изделия располагают в специальном формуляре, при этом давление подается в обратном направлении.

- Волочение — это процесс протягивания металла, только уже прессованного, через специальную матрицу. При этом способе обработки можно получить различные фасонные профиля, проволоку или тонкие трубы.

- Прокатка — это заключительный этап обработки, при котором задействован закон силы трения. При трении специальных валиков о металлическую поверхность происходит деформация заготовки. Прокатка может быть нескольких видов, в зависимости от способа вращения валиков:

- продольная — при которой вращение валиков происходит в разные стороны. Это приводит к постепенному обжиманию и удлинению металлической детали. Таким способом производится листовое и ленточное железо;

- поперечная — при которой движение валиков происходит в одном направлении. Это приводит к деформации заготовки в поперечном направлении. Этим методом изготовлены цилиндрические шестеренки с накатными зубцами;

- винтовая — при которой расположение валиков выполнено под углом друг к другу. В этом случае заготовка проходит одновременно два валика с поступательным и вращательным движением, что позволяет получить небольшой зазор, в который и попадает металл. Таким способом получают трубные заготовки, «гильзы».

Приспособления для холодной ковки

Изготовление кованых изделий холодным способом предусматривает использование нескольких приспособлений или станков. Как было сказано выше, их можно приобрести, или изготовить своими руками, но для начала, давайте разберемся, какие детали можно получить при помощи различных станков.

- Улитка — такой механизм применяется в том случае, если металлической заготовке нужно придать спиралевидную форму. В большинстве случаев такой механизм крепят на стальную толстую плиту либо делают съемной. Сама плита должна быть достаточно прочной, а допустимая ее толщина не должна быть меньше 4 мм.

Как работать с механизмом улитка, можно посмотреть на предложенном видео:

- Универсальный механизм — он позволяет выполнять несколько функций, резку, клепку и формирование металлических изделий. Кстати, такое устройство легко можно собрать своими руками, что в значительной степени сэкономит ваш бюджет.

- Гнутик — такой механизм позволяет создать дуговую деформацию металлической детали. Но здесь нужно провести точные расчеты и замеры, чтобы не ошибиться с радиусом изгиба.

- Твистер — механизм этого плана позволяет сгибать заготовку по продольной оси уже готового изделия. Принцип действия такого механизма заключается в том, чтобы изогнуть изделие, зажав его с одной и другой стороны. При этом вращающаяся рукоятка позволит произвести скручивание детали.

- Волна — механизм такого плана позволяет получать волнообразные детали из металлических заготовок. На таком станке принято изготавливать решетки «Боярские» или «Волна».

- Штамповый пресс — название говорит само за себя. Такой механизм позволяет наносить на металлические детали штампы с различными резными элементами. В арсенале каждого мастера должны быть несколько таких штампов, тогда и готовые изделия будут более разнообразными. Принцип его действия очень прост, под действием давления на металлических элементах остаются четкие отпечатки с шаблонов.

- Механический узел — этот механизм позволяет изгибать металлические прутья в круг. При этом диаметр таких изделий может быть разным. Поэтому в арсенале мастеров такое приспособление незаменимо.

Холодная ковка своими руками, пошаговая инструкция и советы специалистов