Плюсы и минусы — Преимущества и недостатки композитной арматуры

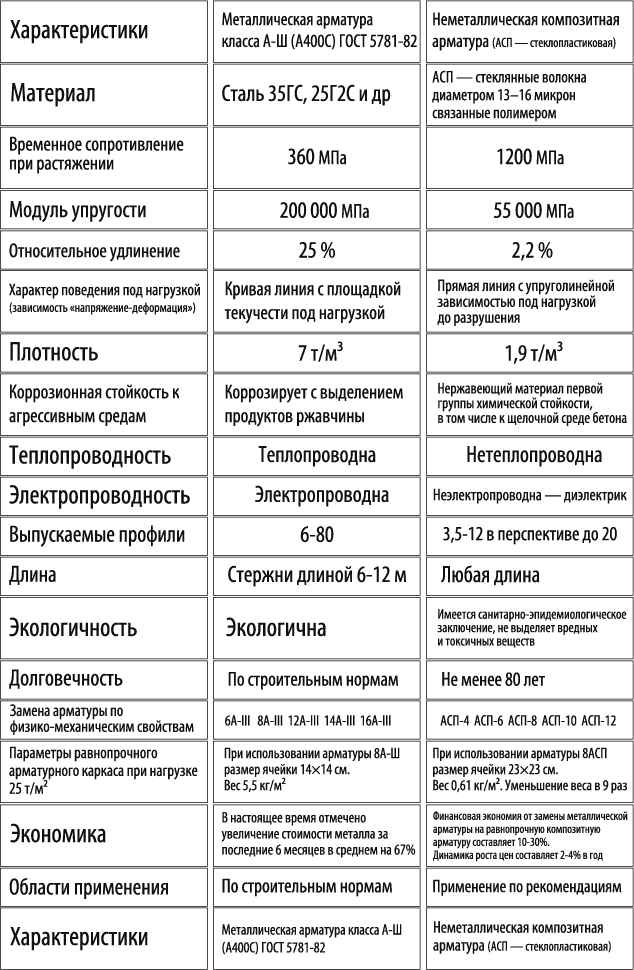

2019-08-12 16:45:00 2019-10-04 12:35:48Итак, перед застройщиком встал выбор – какую арматуру применить в элементах конструкции проектируемого дома – традиционную стальную (СтА), или всё более набирающую популярность композитную (стеклопластиковую АСП (АКС) или базальтопластиковую АБП). Давайте взвесим все за и против, выявив реальные плюсы и минусы композитной арматуры.

Начнем с преимуществ композитной арматуры, в сравнении с традиционной стальной.

Гораздо меньший удельный вес

(плотность) стекловолоконного композита (1900 кг/куб.м), который в 4 раза меньше, чем у стали (7850 кг/куб.м.). С учётом равнопрочной замены, низкая плотность композитного материала позволяет значительно уменьшить вес строительных конструкций. Так, например, сравнительный вес одного погонного метра арматуры, при равнопрочной замене, составляет: Ø 6 А-III 0,222кг = Ø 4 АКС 0,02кг; Ø 8 А-III 0,395кг = Ø 6 АКС 0,05кг; Ø 10 A-III 0,617кг = Ø 7 АКС 0,07кг; Ø 12 А-III 0,888кг = Ø 8 АКС 0,09кг.

Абсолютная коррозионная стойкость

композитной арматуры, которая является некорродирующим материалом в естественных природных, и близких к ним условиях. Тогда как арматура стальная А-III вполне себе ржавеет, в том числе в составе бетонных монолитов, тем самым ограничивая их срок службы. Композитная арматура АСП/АБП прекрасно работает в условиях постоянной обводненности, в морской воде, при контакте с канализационными, химическими стоками, и др.Отличная транспортабельность.

Малый удельный вес композитного материала в совокупности с его транспортной компактностью (бобины и бухты) позволяют в одном и том же транспортном объеме перевозить больший метраж арматуры АСП (АБП), чем стальной. К тому же для перевозки легкой композитной арматуры в бухтах можно применять самый малообъемный транспорт, например, грузовой багажник малолитражного легкового автомобиля.Более высокая удельная прочность на разрыв

До 3-х раз выше, чем у стальной арматуры АIII (предел прочности на растяжение АКС (АБП) составляет 1300 МПа на куб. см, тогда как у СтА – только до 390 МПа на куб.см). Этот факт позволяет при равнопрочной замене применять композитные арматурные стержни меньшего диаметра, существенно удешевляя строительство. Так, например, по существующим таблицам равнопрочной замены: Ø 6 А-III = Ø 4 АКС, Ø 8 A-III = Ø 6 АКС, Ø 10 A-III = Ø 7 АКС, Ø 12 А-III = Ø 8 АКС, и т. д.

см, тогда как у СтА – только до 390 МПа на куб.см). Этот факт позволяет при равнопрочной замене применять композитные арматурные стержни меньшего диаметра, существенно удешевляя строительство. Так, например, по существующим таблицам равнопрочной замены: Ø 6 А-III = Ø 4 АКС, Ø 8 A-III = Ø 6 АКС, Ø 10 A-III = Ø 7 АКС, Ø 12 А-III = Ø 8 АКС, и т. д.Очень низкая теплопроводность

стеклопластиковой арматуры (коефициент теплопроводности 0,35 Вт/м/с) в сравнении со стальной (коефициент теплопроводности 46 Вт/м/с, что в 130 раз выше). В результате чего арматура АСП и АБП в строительных конструкциях: — не образует мостиков холода; — имеет коефициент теплового расширения примерно такой же, как у бетона, в результате многоцикличного разнопеременного нагрева и охлаждения не склонна терять с ним связь, крошить бетонный монолит.Неэлектропроводный материал

(диэлектрик), в котором не образуются наводимые токи. Как результат, применение арматуры АСП и АБП востребовано в условиях повышенных требований электро- и взрыво-безопасности.

Как результат, применение арматуры АСП и АБП востребовано в условиях повышенных требований электро- и взрыво-безопасности.Идеально-упругий материал

(тогда как сталь упруго-пластична). Данный фактор позволяет скручивать композитную арматуру в компактные бухты, после извлечения из которых она легко восстанавливает свою прямолинейность.Долговечная

Стойкость к различным воздействиям позволяет гарантированно эксплуатировать арматуру в составе инженерно-строительных конструкций от 80 лет и более, применять в тяжёлых условиях эксплуатации, в контакте с химически активными средами.Удобная

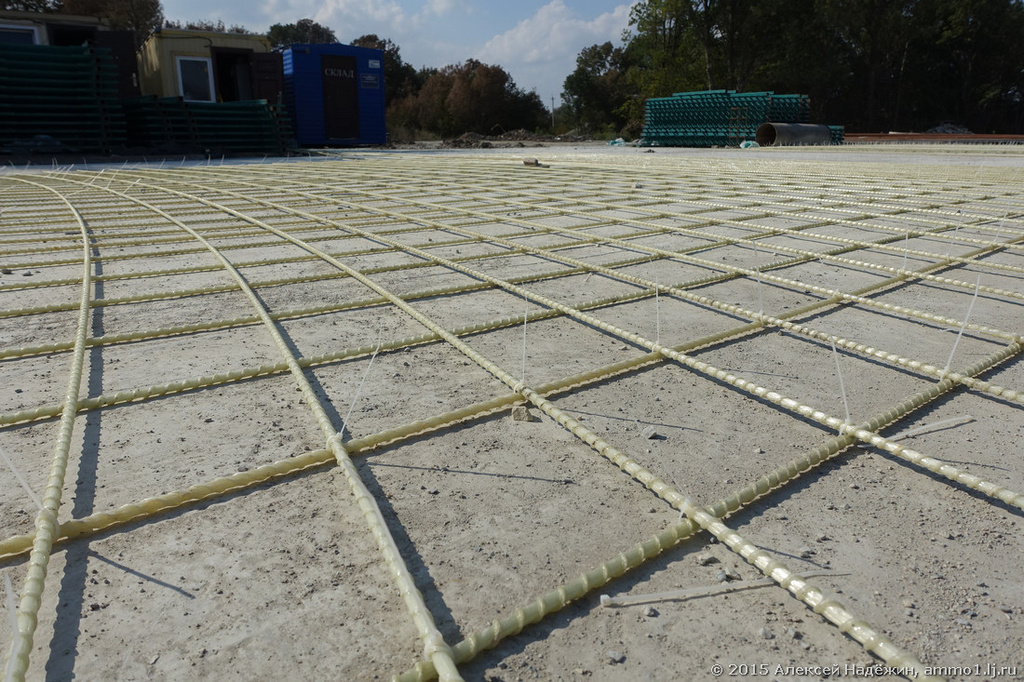

Стеклопластиковая арматура в несколько раз легче, что удобно и позволяет резко снизить количество рабочих на объекте, при этом намного увеличить скорость возводимого объекта.Сертифицирована

На нашем предприятии действует система менеджмента качества ISO 9001-2011. Всё поступающее сырье проходит контроль качества.

Всё поступающее сырье проходит контроль качества.Пожаробезопасная

Пожаробезопасна, изготавливается из невоспламеняемого материала. Диапазон эксплуатационных температур от -70 до 135 градусов Цельсия внутри бетона.Контроль качества

Контроль ОТК по внешним характеристикам (происходит постоянная выборка), испытания в лабораториях города.Морозостойкая

Не теряет прочность под воздействием сверхнизких температур. Температура эксплуатации от -70 градусов ЦельсияДешевая

Композитная арматура дешевле на 50% равнопрочного стального аналога, уменьшает затраты на доставку, монтажные и такелажные работы. Стеклопластиковая арматура приблизительно в 3 раза прочнее стальной, поэтому для работ можно использовать стеклопластиковую арматуру меньшего диаметра, по сравнению с металлической. Конечно, она будет дешевле, что кардинальным образом скажется на стоимости возводимого объекта.

Конечно, она будет дешевле, что кардинальным образом скажется на стоимости возводимого объекта.Легко режется

Проста при резке — резать можно болгаркой, а при небольших диаметрах ножницами или кусачками.Нужная длина

Производится в прутах и бухтах нужной длины, избавляя от переплат за остатки.

Но в то же время нельзя замалчивать существующие недостатки композитной арматуры, которые существенно ограничивают ее практическое применение.

Недостаточная поперечная жёсткость (модуль упругости АКС — 45 ГПа, что в четыре раза ниже, чем у аналогичного стального прута — 200 ГПа) , как побочный результат высокой упругости композитного арматурного стержня. В результате, применение стеклопластиковой арматуры ограничивается для поперечных перекрытий, или требуется увеличение коэффициента армирования.

Отсутствие пластичной деформации (т. н. площадки текучести) при растяжении. При превышении предела прочности, повреждение АСП/АБП сразу приобретает характер полного разрушения (разрыва). Как результат, бывает затруднительно заблаговременно обнаружить места накопления избыточных напряжений в строительной конструкции (по появлению типичной трещинности), и принять предупредительные меры по ее ремонту. Невзирая на высокую продольную прочность, данный фактор ограничивает применение композитной арматуры в ответственных высоконагруженных (несущих) элементах зданий и сооружений.

н. площадки текучести) при растяжении. При превышении предела прочности, повреждение АСП/АБП сразу приобретает характер полного разрушения (разрыва). Как результат, бывает затруднительно заблаговременно обнаружить места накопления избыточных напряжений в строительной конструкции (по появлению типичной трещинности), и принять предупредительные меры по ее ремонту. Невзирая на высокую продольную прочность, данный фактор ограничивает применение композитной арматуры в ответственных высоконагруженных (несущих) элементах зданий и сооружений.

Пониженная термостойкость. Так, размягчение эпоксидной пропитки стеклопластиковой арматуры АКС, приводящее к деформации, начинается уже при 150 град.С (базальтопластиковой АБП – при 300 град.С). Тогда как стальная арматура А-III может выдерживать без деформации температуры до 500 град.С. В результате низкой температурной стойкости арматуры АСП/АБП, конструкции с их применением резко теряют прочностные характеристики в условиях интенсивного нагрева, например, при возникновении пожара. Этот фактор также является ограничивающим для применения композитной арматуры в ответственных несущих элементах конструкций.

Этот фактор также является ограничивающим для применения композитной арматуры в ответственных несущих элементах конструкций.

Гидротехническое строительство

Подробнее

Технология производства композитной арматуры

Подробнее

Арматура композитная или стальная ,на чьей ты стороне? Все плюсы и минусы.

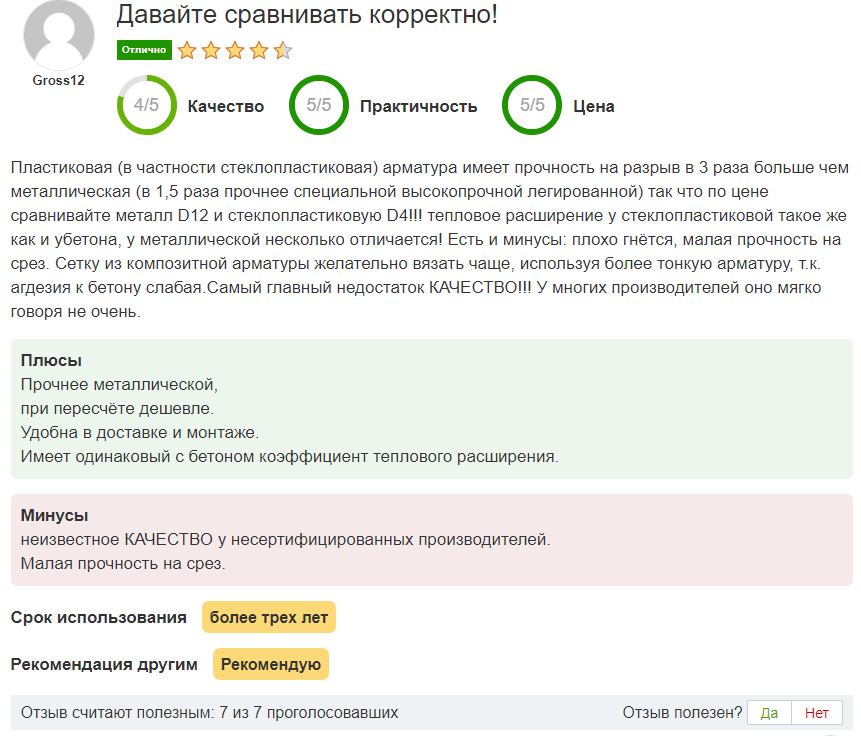

Сегодня, кроме металлической арматуры существует еще и композитная. Поэтому у частных застройщиков появляется вопрос: Какая арматура лучше — металлическая или стеклопластиковая?

В этой статье попробуем в этом разобраться и проведем сравнение стеклопластиковой и металлической арматуры.

По отношению к этому материалу есть стереотипы: пластик — значит хрупкий, горит и т.д. Однако если знать где она применяется, то мнение кардинально меняется.

Достоинства стеклопластиковой арматуры

Одним из преимуществ читается — небольшой вес. Ее вес в пять раз меньше по сравнению с классической арматурой из металла. Отсюда вытекает еще несколько плюсов, а именно: с ней становится легче не только работать, но и доставлять на площадку. Эта арматура выпускается в бухтах, поэтому для транспортировки не потребуется нанимать длинномер.

Отсюда вытекает еще несколько плюсов, а именно: с ней становится легче не только работать, но и доставлять на площадку. Эта арматура выпускается в бухтах, поэтому для транспортировки не потребуется нанимать длинномер.

Не проводит электроток и не создает электромагнитных помех. Благодаря таким качествам стала широко применяться при обустройстве и реконструкции коммуникаций аэропортов и больниц.

Можно использовать в агрессивной среде: морская вода, щелочь, кислота. Устойчива к морозам, не теряет свойства даже при температуре минус 40º С.

Остальные достоинства:

- доступна любая длина стержня;

- высокая прочность на разрыв;

- не подвержена коррозии.

Недостатки

Несмотря на все свои плюсы, этот материал имеет и минусы. Из недостатков можно выделить:

Прут из стеклопластика изогнуть не получится. Если при строительстве есть необходимость в фигурном армировании лучше выбирать стальную арматуру.

Нельзя сваривать. Хотя лучший способ соединения считается связывание прутов арматуры, все же иногда возникает необходимость в электросварке;

Низкий показатель термостойкости. Стеклопластик выдерживает температуру до плюс 100º С, при температуре выше он начинает плавиться. Поэтому после пожара конструкция здания будет ненадежной.

Стеклопластик выдерживает температуру до плюс 100º С, при температуре выше он начинает плавиться. Поэтому после пожара конструкция здания будет ненадежной.

Классическая арматура из металла проверенна временем и в некоторых случаях просто незаменима. Сфера применения широка, вот только несколько пунктов где без нее не обойтись:

Конструкции из железобетона — не смотря на достоинства пластиковой арматуры, при армировании бетона используется металлическая, а стеклопластик играет вспомогательную роль;

Используется при строительстве конструкций гражданского и промышленного назначения, изготовление тяжелого бетона и монолитного фундамента также не обходится без нее;

Преимущества металлической арматуры

- Высокая прочность;

- Упругая, выдерживает высокие нагрузки на изгиб;

- Прут можно согнуть как угодно;

- Устойчива к внешнему воздействию.

Недостатки

- Основной недостаток — подверженность коррозии;

- Еще один значительный минус — большой вес;

- Длина прута фиксирована и не превышает 11,7 м.

Всё таки инженеры проектировщики не доверяют композитной арматуре!Нам не приходилось встречаться с применением стеклопластиковой арматуры в строительстве зданий 2-ух и более этажей!

Преимущества композитных материалов | Essentra Components UK

Главная // Литье под давлением // Каковы преимущества и недостатки композитных материалов? //

Product Resources

Ключевым моментом является понимание преимуществ и недостатков композитных материалов. В этой статье объясняется все, что нужно знать о том, почему инженеры могут захотеть рассмотреть возможность использования композитных материалов в своих приложениях и процессах.

Но сначала давайте обсудим, что такое композитные материалы. Они представляют собой смесь двух или более основных материалов. Одним из материалов является матрица или связующее. Он окружает и связывает между собой волокна или фрагменты другого материала, который называется армированием.

Смешивая эти материалы, производители могут получить лучшие свойства каждого из них. Один материал может дать вам повышенную прочность и долговечность, а другой обеспечивает влагостойкость или коррозионную стойкость. Соедините их вместе, и вы сможете получить лучшее из обоих миров. Подумайте о термопластах, стекловолокне или цементе, и у вас есть несколько примеров.

Один материал может дать вам повышенную прочность и долговечность, а другой обеспечивает влагостойкость или коррозионную стойкость. Соедините их вместе, и вы сможете получить лучшее из обоих миров. Подумайте о термопластах, стекловолокне или цементе, и у вас есть несколько примеров.

Мировой рынок композитов в 2014 году составил 288 миллиардов долларов США и рос примерно на 15-20% в год. И вот почему:

Гибкость дизайна

Дизайнеры любят композиты не зря. Из этих материалов можно формировать сложные формы гораздо проще, чем из большинства других материалов. Нет необходимости в инструментах высокого давления, так как композиты образуются при затвердевании смолы. Это означает, что композитные детали могут принимать любую форму, о которой может мечтать дизайнер, и производить продукт в любом объеме, в больших или малых объемах, с использованием автоматизированных процессов. Термореактивные композиты, как правило, являются популярным материалом в этих приложениях из-за стоимости.

Легкий

По сравнению с металлами и древесиной, композиты легче и играют важную роль в автомобильной и аэрокосмической промышленности. Меньший вес означает лучшую топливную экономичность. Инженеры NASA и Boeing тестируют композитный криогенный бак, используемый для перевозки топлива в дальних космических полетах. Цель состоит в том, чтобы уменьшить вес ракетных баков на 30%, что может сократить затраты на запуск на 25%.

Прочность

Композиты имеют очень высокое отношение прочности к весу. Отношение прочности к весу любого материала — это просто сравнение его прочности с его весом. Разделите прочность на его плотность, и вы получите его удельную прочность.

Комбинируя специальные смолы и армирующие материалы, вы можете создать композитный материал, отвечающий особым требованиям к прочности для любого применения. Например, металлы одинаково прочны во всех направлениях. Изменяя соотношение смолы или армирования, композит может быть спроектирован так, чтобы обеспечивать прочность в определенном направлении.

Композиты особенно полезны в инфраструктурных приложениях, таких как мостовые настилы.

Коррозионная стойкость

Неблагоприятные погодные условия или химические вещества на определенные композиты не вызовут коррозии или ржавчины. Композиты могут быть адаптированы к воздействию кислот, щелочей, топлива, гидравлических и тормозных жидкостей, растворителей для снятия краски, смазочных материалов и многих других химикатов. Многие смоляные системы обладают коррозионной и температурной стойкостью, но выбор материалов для армирования ограничен. Выбор, который вы делаете, имеет жизненно важное значение при производстве композитного материала для химических сред.

Поскольку композиты обладают коррозионной стойкостью, их часто используют на химических заводах, например, в качестве воздуховодов из полимера, армированного стекловолокном. Вы также найдете композиты для борьбы с загрязнением воздуха, переработки полезных ископаемых, добычи полезных ископаемых, нефти и газа, полигонов твердых отходов и водоочистки. Аэрокосмическая промышленность использует композиты не только потому, что они легкие, но и потому, что самолеты работают в очень агрессивных средах.

Аэрокосмическая промышленность использует композиты не только потому, что они легкие, но и потому, что самолеты работают в очень агрессивных средах.

Долговечность

Металлы подвержены усталости. Катастрофа авиакомпании Aloha Airlines в 1980-е были результатом этого. Проще говоря, композиты имеют долгую жизнь. Те композиты, которые мы упоминали, которые используются в воздуховодах химических заводов? В некоторых случаях они все еще выполняют свою работу после 25 лет.

Никто не может с уверенностью сказать, каков срок службы композитов. Причина: первые композиты, примененные более 50 лет назад, до сих пор остаются прочными. Например, классический американский Chevy Corvette был построен из армированного волокном пластика еще в 19 веке.53. Тогда было выпущено 300 автомобилей. Две трети из них существуют и по сей день.

Строительство — еще одна отрасль, в которой широко используются композиты. Целые дома могут быть построены с использованием композитов вместо традиционного деревянного каркаса. Снижая риск гниения или повреждения термитами, они продлевают срок службы конструкции. Композиты особенно популярны среди строителей в США, где армированная волокном цементная черепица дает своим клиентам не требующую обслуживания крышу, которая служит десятилетиями. Фиброцементный сайдинг имитирует внешний вид дерева без хлопот в уходе. Это всего лишь несколько областей дома, которые могут использовать в своих интересах то, что могут предложить композиты.

Снижая риск гниения или повреждения термитами, они продлевают срок службы конструкции. Композиты особенно популярны среди строителей в США, где армированная волокном цементная черепица дает своим клиентам не требующую обслуживания крышу, которая служит десятилетиями. Фиброцементный сайдинг имитирует внешний вид дерева без хлопот в уходе. Это всего лишь несколько областей дома, которые могут использовать в своих интересах то, что могут предложить композиты.

Сокращенное техническое обслуживание

Возможно, это относится к категории «Стойкость к коррозии» и «Долговечность», но заслуживает отдельного отличия. Аэрокосмическая промышленность является большим поклонником композитов, потому что они требуют меньше обслуживания. Пример: составное хвостовое оперение Боинга 777 на 25% больше, чем у их алюминиевого хвоста 767. Тем не менее, Боинг 777 требует на 35% меньше часов планового технического обслуживания.

Их 787 Dreamliner — первый самолет с планером, изготовленным в основном из композитных материалов. Хотя FAA заземлило все 787-е на месяц еще в 2013 году, это было связано с проблемами с их литий-ионными батареями.

Хотя FAA заземлило все 787-е на месяц еще в 2013 году, это было связано с проблемами с их литий-ионными батареями.

Хорошие изоляторы

Пока мы говорим об аэрокосмической промышленности, стоит отметить еще одну привлекательность композитов. Они плохо проводят тепло и электричество, а это значит, что они являются хорошими изоляторами для частей, которые нуждаются в изоляции. Но имейте в виду, если вам нужны теплопроводящие детали, материал можно разработать.

Объяснение стоимости использования композитных материалов:

Существуют недорогие композиты, такие как термореактивные, но полимерные композиты производятся с помощью трудоемкого процесса, который снижает производительность. Это делает все, что вы производите, менее рентабельным для больших объемов производства. Еще один фактор, влияющий на затраты: для работы с этими усовершенствованными формулами требуется обучение персонала, а на карту поставлены более серьезные проблемы, связанные с окружающей средой и здоровьем.

Долгосрочные выгоды должны учитываться в сравнении с первоначальными затратами. Например, в аэрокосмической промышленности используются армированные волокном полимерные композиты (FRP), но экономия топлива, которую они получают в более легких самолетах, оправдывает вложения. Если окупаемость ваших инвестиций не компенсирует затраты, возможно, стоит рассмотреть термореактивный композит, в зависимости от вашего применения. Или выберите более экономичный материал, который лучше подходит для вашего применения.

Недостатки композиционных материалов

Итак, с преимуществами мы разобрались, а что же с недостатками? Композитные материалы не так легко ломаются. Хотя это звучит как преимущество — и это так — есть и обратная сторона. Как определить, повреждена ли внутренняя структура? Ремонт может быть намного сложнее, что приводит к более высоким затратам.

Еще одна проблема: смола, используемая в композитах, ослабевает при температуре 150ᵒ, поэтому самолеты, например, должны соблюдать особую осторожность, чтобы избежать возгорания. Если температура поднимается выше 300ᵒ, то речь идет о разрушении конструкции. Вы также должны знать, что пожары с участием композитов выделяют токсичные пары и микрочастицы, создавая опасность для здоровья.

Если температура поднимается выше 300ᵒ, то речь идет о разрушении конструкции. Вы также должны знать, что пожары с участием композитов выделяют токсичные пары и микрочастицы, создавая опасность для здоровья.

Композитные материалы — заключение:

Как и все, вы должны взвесить преимущества и недостатки. Если композитные материалы обладают свойствами, которые вы ищете, и стоят компромиссов с точки зрения недостатков, не стесняйтесь исследовать возможности.

Загрузите бесплатные САПР и попробуйте их перед покупкой

Для большинства решений доступны бесплатные САПР, которые вы можете скачать бесплатно. Вы также можете запросить бесплатные образцы, чтобы убедиться, что выбранные вами решения — это именно то, что вам нужно. Если вы не совсем уверены, какой продукт лучше всего подойдет для вашего применения, наши специалисты всегда рады проконсультировать вас.

Запросите бесплатные образцы или загрузите бесплатные САПР прямо сейчас.

Вопросы?

Напишите нам по адресу sales@essentracomponents. co.uk или свяжитесь с одним из наших экспертов для получения дополнительной информации об идеальном решении для вашего применения Препрег — это широкая терминология в производстве композитов, используемая для описания тканей, предварительно пропитанных полностью отверждаемой системой смешанных смол во время производства. Препреги часто считаются самой передовой системой изготовления композитов. Простое добавление пресс-формы, тепла и давления позволяет использовать препреговые ткани практически для устранения отклонений в процессе, присущих традиционным процессам укладки или процессам вакуумной инфузии. В результате препреги произвели революцию в производстве композитов в том виде, в каком мы их знаем, и их чаще всего выбирают для достижения высочайших эксплуатационных характеристик в конструкциях, армированных волокном.

co.uk или свяжитесь с одним из наших экспертов для получения дополнительной информации об идеальном решении для вашего применения Препрег — это широкая терминология в производстве композитов, используемая для описания тканей, предварительно пропитанных полностью отверждаемой системой смешанных смол во время производства. Препреги часто считаются самой передовой системой изготовления композитов. Простое добавление пресс-формы, тепла и давления позволяет использовать препреговые ткани практически для устранения отклонений в процессе, присущих традиционным процессам укладки или процессам вакуумной инфузии. В результате препреги произвели революцию в производстве композитов в том виде, в каком мы их знаем, и их чаще всего выбирают для достижения высочайших эксплуатационных характеристик в конструкциях, армированных волокном.

Углеродное волокно, кевлар и стекловолокно являются наиболее часто используемыми тканями в композитах, армированных препрегом. Исторически наиболее популярным применением препрегов были аэрокосмические и авиационные приложения. По мере развития технологий препреговые ткани стали более доступными и нашли дополнительную рыночную ценность в высокопроизводительных приложениях для производства автомобилей и гонок, лодок, спортивных товаров и даже строительства.

По мере развития технологий препреговые ткани стали более доступными и нашли дополнительную рыночную ценность в высокопроизводительных приложениях для производства автомобилей и гонок, лодок, спортивных товаров и даже строительства.

Препреги представляют собой рассчитанную комбинацию армирующей ткани в паре с системой полуотвержденной смолы, чаще всего на основе эпоксидной смолы. Эта матрица, расчетное весовое соотношение для препрегов, отвечает за достижение легковесных эксплуатационных характеристик в композитном ламинате. Препреги могут содержать до 35% смолы, что неслыханно для любых других методов укладки.

Основной выбор препрега основан на таких характеристиках, как волокно, размер жгута и выбор переплетения, которые аналогичны характеристикам традиционных тканей. Препреги часто поставляются с определенной «толщиной отвержденного слоя» и плотностью в дополнение к точному соотношению волокна и смолы. Смола, добавленная в ткань, также удваивается, чтобы сделать процессы укладки намного более эффективными, поскольку они обладают клейкостью, делающей укладку более эффективной.

Поскольку смолы в препрегах текут и отверждаются иначе, чем методом инфузии или традиционными методами укладки, для отверждения им требуется давление и тепло. После завершения укладки препреговых тканей их необходимо отвердить с помощью комбинации тепла и вакуума. Это часто называют циклом отверждения, выполняемым в печи или автоклаве. Для сложных ламинатов автоклав, как и большая скороварка, обеспечивает давление, намного превосходящее вакуум. Общие эпоксидные препреги обычно отверждаются при температуре от 250°F до 350°F.

Преимущества препрега

Непревзойденные механические характеристики : Его простое, оптимизированное соотношение волокна и смолы обеспечивает наилучшие механические свойства при минимальном весе для композитной конструкции или изготовления. Препреги обеспечивают именно это.

Надежность процесса : Препреги обеспечивают гораздо более чистую и легкую обработку от разрезания слоя до извлечения из формы. Чистая и легкая резка препрегов позволяет получить слои точной формы, которые затем легко укладываются на поверхности формы. Больше не будет липкой массы смолы, исходящей от ваших перчаток, когда вы пытаетесь уложить большие слои сложных поверхностей при работе со щетками или ракелями. Больше не нужно даже смешивать смолу, не нужно беспокоиться о рабочем времени до минуты, нет сложной системы линий подачи смолы, не нужно беспокоиться о том, что аэрозольный клей повлияет на чистоту поверхности детали. Список почти бесконечен, когда речь идет о сокращении человеко-часов, времени на обработку и эффективности процессов изготовления композитных материалов.

Чистая и легкая резка препрегов позволяет получить слои точной формы, которые затем легко укладываются на поверхности формы. Больше не будет липкой массы смолы, исходящей от ваших перчаток, когда вы пытаетесь уложить большие слои сложных поверхностей при работе со щетками или ракелями. Больше не нужно даже смешивать смолу, не нужно беспокоиться о рабочем времени до минуты, нет сложной системы линий подачи смолы, не нужно беспокоиться о том, что аэрозольный клей повлияет на чистоту поверхности детали. Список почти бесконечен, когда речь идет о сокращении человеко-часов, времени на обработку и эффективности процессов изготовления композитных материалов.

Непревзойденная воспроизводимость и однородность : Надежность и постоянство процесса объединяются в эффективном производстве воспроизводимых высококачественных деталей. Препреги уменьшают отклонения в процессе, поскольку они оптимизированы благодаря таким характеристикам, как липкость, толщина отвержденного слоя и способность к уменьшению объема, которые упрощают даже самые сложные ламинаты. Препреги однородны, просто вытащите подложку из разрезанных слоев и уложите ее в форму, приспосабливая слой к форме по мере необходимости. После завершения укладки процесс упаковки и отверждения становится намного менее сложным, чем процесс инфузии.

Препреги однородны, просто вытащите подложку из разрезанных слоев и уложите ее в форму, приспосабливая слой к форме по мере необходимости. После завершения укладки процесс упаковки и отверждения становится намного менее сложным, чем процесс инфузии.

Совместное отверждение > Вторичное отверждение : Одно большое преимущество использования препрегов в композитах заключается в возможности совместного отверждения многих аспектов композитного ламината за один раз. Совместное отверждение увеличивает производительность, поскольку совместное отверждение ламинатов имеет более прочные связи, чем вторичные связи. Такие продукты, как пленочные клеи, позволяют изготавливать композиционные материалы со связкой сердцевины за один цикл отверждения со слоями ткани препрега. Кроме того, большие куски сердечника можно соединять с помощью синтетических пленок, на поверхность проводящих материалов можно добавлять защиту от ударов молнии, а для обеспечения более качественной отделки поверхности можно использовать другие пленочные клеи. Короче говоря, многие из недостатков вакуумной инфузии и традиционной укладки упрощаются с использованием препрегов.

Короче говоря, многие из недостатков вакуумной инфузии и традиционной укладки упрощаются с использованием препрегов.

Стоимость : Конечно, препреги стоят больше, чем ткань и смола. Помимо высокой производительности, когда непревзойденная повторяемость и надежность процесса удовлетворяются высоким спросом на детали для изготовления, препреги все же могут оказаться лучшим вариантом с финансовой точки зрения. Все варианты должны быть взвешены при выборе наилучшего варианта композита.

Срок годности / Хранение / Обращение / Срок годности : Хотя это и не относится ко всем материалам препрегов (см. ниже), существуют различные аспекты качества препрегов, которые необходимо учитывать при использовании препрегов, такие как более сложная система хранения и времени простоя. когда препреги не заморожены. Срок хранения по-прежнему актуален, однако дополнительные аспекты того, как долго он может подвергаться воздействию окружающей среды при комнатной температуре без ухудшения качества продукта, являются критическими аспектами системы препрегов. Это не обязательно является недостатком, но необходимо разработать систему для отслеживания истории препрега, обеспечивающую инвестиции в его производительность и качество.

Это не обязательно является недостатком, но необходимо разработать систему для отслеживания истории препрега, обеспечивающую инвестиции в его производительность и качество.

Необходимость в дополнительном оборудовании : Морозильник, способный удерживать рулоны материала, и управляемая печь или система автоклавов, способная достигать скорости линейного изменения, необходимой для надлежащего отверждения препрегов, — это минимум, необходимый для изготовления деталей из препрегов. Только стоимость и время установки могут быстро возрасти.

Хранение препрегов Несмотря на то, что существуют препреги, стабильные при комнатной температуре, которые не требуют особых условий хранения, большинство препрегов необходимо хранить в замороженном виде. Эти препреги, если они не обрабатываются путем разрезания или укладки слоев, хранятся в морозильной камере при температуре 0°F/-18°C или ниже. Пакеты часто запечатывают во влагонепроницаемый пакет с осушителем, чтобы предотвратить воздействие влаги.

см, тогда как у СтА – только до 390 МПа на куб.см). Этот факт позволяет при равнопрочной замене применять композитные арматурные стержни меньшего диаметра, существенно удешевляя строительство. Так, например, по существующим таблицам равнопрочной замены: Ø 6 А-III = Ø 4 АКС, Ø 8 A-III = Ø 6 АКС, Ø 10 A-III = Ø 7 АКС, Ø 12 А-III = Ø 8 АКС, и т. д.

см, тогда как у СтА – только до 390 МПа на куб.см). Этот факт позволяет при равнопрочной замене применять композитные арматурные стержни меньшего диаметра, существенно удешевляя строительство. Так, например, по существующим таблицам равнопрочной замены: Ø 6 А-III = Ø 4 АКС, Ø 8 A-III = Ø 6 АКС, Ø 10 A-III = Ø 7 АКС, Ø 12 А-III = Ø 8 АКС, и т. д. Как результат, применение арматуры АСП и АБП востребовано в условиях повышенных требований электро- и взрыво-безопасности.

Как результат, применение арматуры АСП и АБП востребовано в условиях повышенных требований электро- и взрыво-безопасности. Всё поступающее сырье проходит контроль качества.

Всё поступающее сырье проходит контроль качества. Конечно, она будет дешевле, что кардинальным образом скажется на стоимости возводимого объекта.

Конечно, она будет дешевле, что кардинальным образом скажется на стоимости возводимого объекта.