Плюсы и минусы — Преимущества и недостатки композитной арматуры

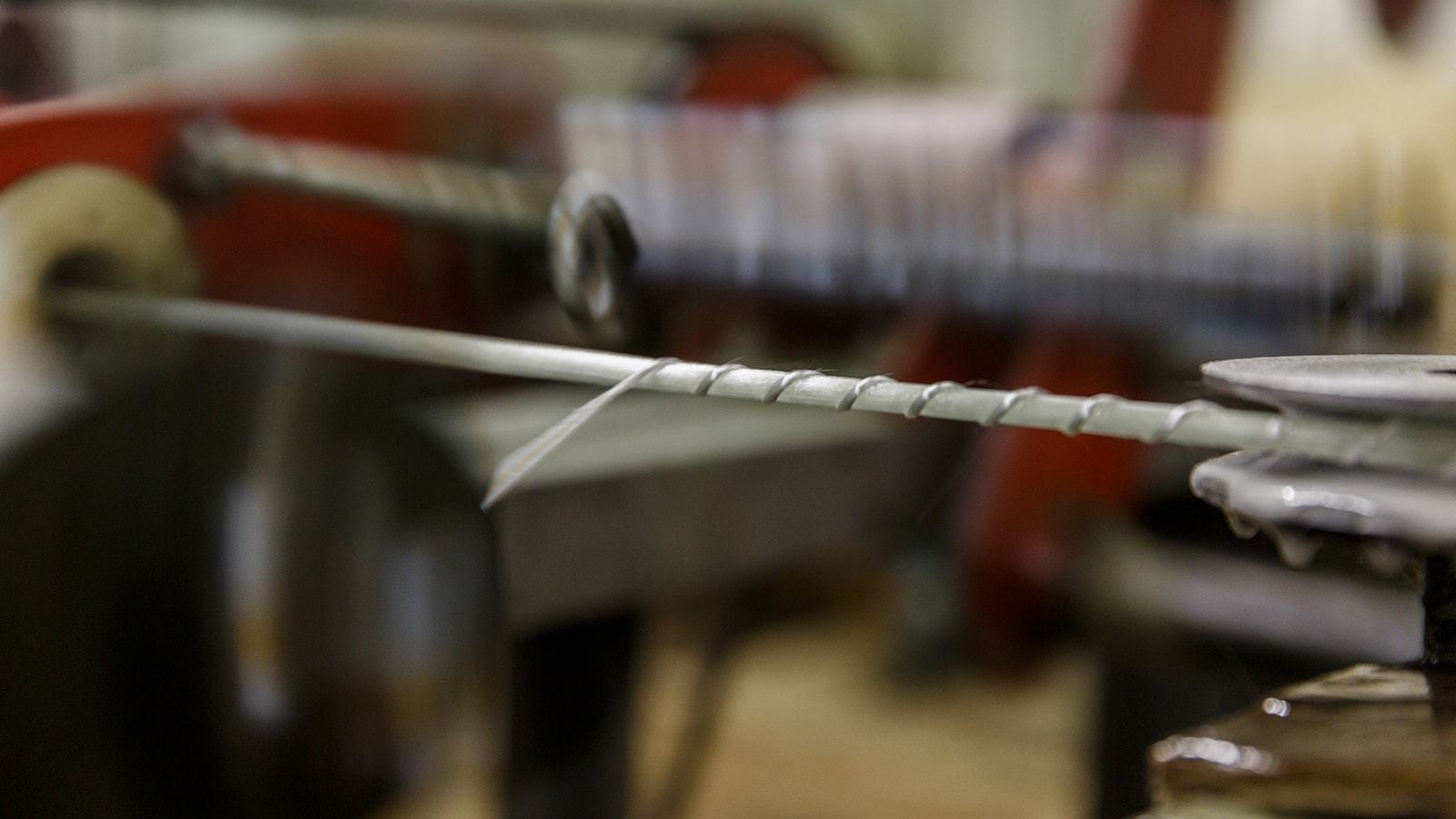

2019-08-12 16:45:00 2019-10-04 12:35:48Итак, перед застройщиком встал выбор – какую арматуру применить в элементах конструкции проектируемого дома – традиционную стальную (СтА), или всё более набирающую популярность композитную (стеклопластиковую АСП (АКС) или базальтопластиковую АБП). Давайте взвесим все за и против, выявив реальные плюсы и минусы композитной арматуры.

Начнем с преимуществ композитной арматуры, в сравнении с традиционной стальной.

Гораздо меньший удельный вес

(плотность) стекловолоконного композита (1900 кг/куб.м), который в 4 раза меньше, чем у стали (7850 кг/куб.м.). С учётом равнопрочной замены, низкая плотность композитного материала позволяет значительно уменьшить вес строительных конструкций. Так, например, сравнительный вес одного погонного метра арматуры, при равнопрочной замене, составляет: Ø 6 А-III 0,222кг = Ø 4 АКС 0,02кг; Ø 8 А-III 0,395кг = Ø 6 АКС 0,05кг; Ø 10 A-III 0,617кг = Ø 7 АКС 0,07кг; Ø 12 А-III 0,888кг = Ø 8 АКС 0,09кг.

Абсолютная коррозионная стойкость

композитной арматуры, которая является некорродирующим материалом в естественных природных, и близких к ним условиях. Тогда как арматура стальная А-III вполне себе ржавеет, в том числе в составе бетонных монолитов, тем самым ограничивая их срок службы. Композитная арматура АСП/АБП прекрасно работает в условиях постоянной обводненности, в морской воде, при контакте с канализационными, химическими стоками, и др.Отличная транспортабельность.

Малый удельный вес композитного материала в совокупности с его транспортной компактностью (бобины и бухты) позволяют в одном и том же транспортном объеме перевозить больший метраж арматуры АСП (АБП), чем стальной. К тому же для перевозки легкой композитной арматуры в бухтах можно применять самый малообъемный транспорт, например, грузовой багажник малолитражного легкового автомобиля.Более высокая удельная прочность на разрыв

До 3-х раз выше, чем у стальной арматуры АIII (предел прочности на растяжение АКС (АБП) составляет 1300 МПа на куб. см, тогда как у СтА – только до 390 МПа на куб.см). Этот факт позволяет при равнопрочной замене применять композитные арматурные стержни меньшего диаметра, существенно удешевляя строительство. Так, например, по существующим таблицам равнопрочной замены: Ø 6 А-III = Ø 4 АКС, Ø 8 A-III = Ø 6 АКС, Ø 10 A-III = Ø 7 АКС, Ø 12 А-III = Ø 8 АКС, и т. д.

см, тогда как у СтА – только до 390 МПа на куб.см). Этот факт позволяет при равнопрочной замене применять композитные арматурные стержни меньшего диаметра, существенно удешевляя строительство. Так, например, по существующим таблицам равнопрочной замены: Ø 6 А-III = Ø 4 АКС, Ø 8 A-III = Ø 6 АКС, Ø 10 A-III = Ø 7 АКС, Ø 12 А-III = Ø 8 АКС, и т. д.Очень низкая теплопроводность

стеклопластиковой арматуры (коефициент теплопроводности 0,35 Вт/м/с) в сравнении со стальной (коефициент теплопроводности 46 Вт/м/с, что в 130 раз выше). В результате чего арматура АСП и АБП в строительных конструкциях: — не образует мостиков холода; — имеет коефициент теплового расширения примерно такой же, как у бетона, в результате многоцикличного разнопеременного нагрева и охлаждения не склонна терять с ним связь, крошить бетонный монолит.Неэлектропроводный материал

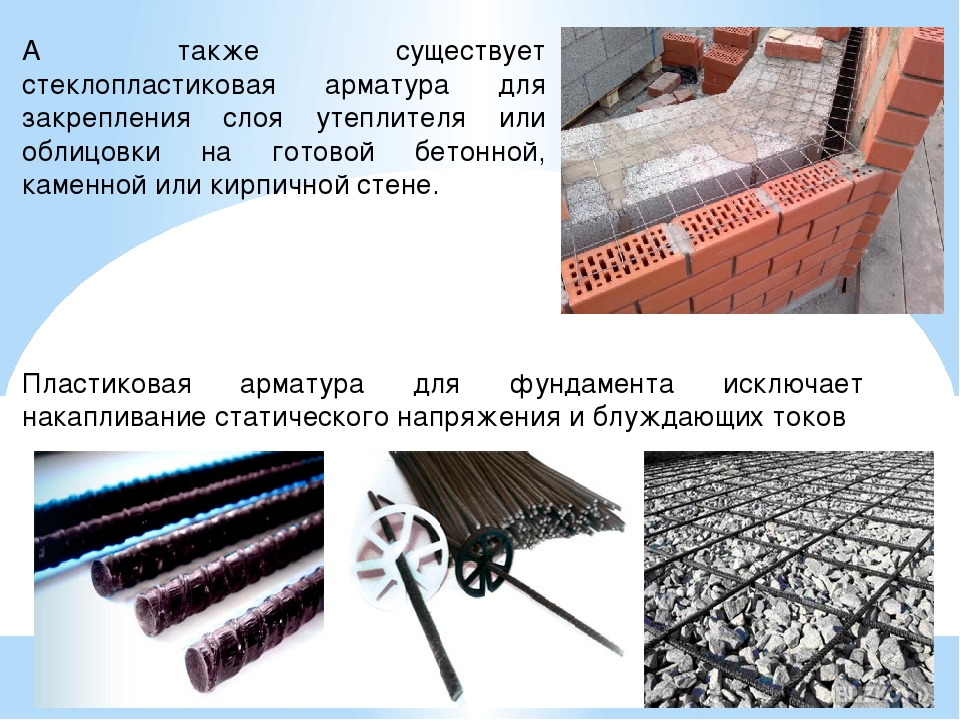

(диэлектрик), в котором не образуются наводимые токи. Как результат, применение арматуры АСП и АБП востребовано в условиях повышенных требований электро- и взрыво-безопасности.

Как результат, применение арматуры АСП и АБП востребовано в условиях повышенных требований электро- и взрыво-безопасности.Идеально-упругий материал

(тогда как сталь упруго-пластична). Данный фактор позволяет скручивать композитную арматуру в компактные бухты, после извлечения из которых она легко восстанавливает свою прямолинейность.Долговечная

Стойкость к различным воздействиям позволяет гарантированно эксплуатировать арматуру в составе инженерно-строительных конструкций от 80 лет и более, применять в тяжёлых условиях эксплуатации, в контакте с химически активными средами.Удобная

Стеклопластиковая арматура в несколько раз легче, что удобно и позволяет резко снизить количество рабочих на объекте, при этом намного увеличить скорость возводимого объекта.Сертифицирована

На нашем предприятии действует система менеджмента качества ISO 9001-2011. Всё поступающее сырье проходит контроль качества.

Всё поступающее сырье проходит контроль качества.Пожаробезопасная

Пожаробезопасна, изготавливается из невоспламеняемого материала. Диапазон эксплуатационных температур от -70 до 135 градусов Цельсия внутри бетона.Контроль качества

Контроль ОТК по внешним характеристикам (происходит постоянная выборка), испытания в лабораториях города.Морозостойкая

Не теряет прочность под воздействием сверхнизких температур. Температура эксплуатации от -70 градусов ЦельсияДешевая

Композитная арматура дешевле на 50% равнопрочного стального аналога, уменьшает затраты на доставку, монтажные и такелажные работы. Стеклопластиковая арматура приблизительно в 3 раза прочнее стальной, поэтому для работ можно использовать стеклопластиковую арматуру меньшего диаметра, по сравнению с металлической. Конечно, она будет дешевле, что кардинальным образом скажется на стоимости возводимого объекта.

Конечно, она будет дешевле, что кардинальным образом скажется на стоимости возводимого объекта.-

Легко режется

Проста при резке — резать можно болгаркой, а при небольших диаметрах ножницами или кусачками. Нужная длина

Производится в прутах и бухтах нужной длины, избавляя от переплат за остатки.

Но в то же время нельзя замалчивать существующие недостатки композитной арматуры, которые существенно ограничивают ее практическое применение.

Недостаточная поперечная жёсткость (модуль упругости АКС — 45 ГПа, что в четыре раза ниже, чем у аналогичного стального прута — 200 ГПа) , как побочный результат высокой упругости композитного арматурного стержня. В результате, применение стеклопластиковой арматуры ограничивается для поперечных перекрытий, или требуется увеличение коэффициента армирования.

Отсутствие пластичной деформации (т.

Пониженная термостойкость. Так, размягчение эпоксидной пропитки стеклопластиковой арматуры АКС, приводящее к деформации, начинается уже при 150 град.С (базальтопластиковой АБП – при 300 град.С). Тогда как стальная арматура А-III может выдерживать без деформации температуры до 500 град.С. В результате низкой температурной стойкости арматуры АСП/АБП, конструкции с их применением резко теряют прочностные характеристики в условиях интенсивного нагрева, например, при возникновении пожара.

Промышленное строительство

Подробнее

Гидротехническое строительство

Подробнее

Плюсы и минусы металлической и композитной арматуры

Армирование является обязательным процессом, который применяется во время строительства с использованием бетона. Так как бетон, который отлично выдерживает огромные нагрузки на сжатиях, может разрушаться даже при незначительной нагрузке на изгибы и растяжения. Лишь отличного качества арматура избавит его от данного минуса. В течение долгих лет во время строительства применяли лишь металлическую арматуру, так как ей не было альтернативы. Но не так давно на рынке возникла композитная арматура. Далее рассмотрим, что лучше композитная арматура или металлическая.

Разница между композитной арматурой и металлической: что и когда лучше использовать

Стальная арматура является металлической жилой с определенным сечением, прочностью, коррозионной стойкостью и упругостью которой выясняются характеристиками использованной стали. Сравнение композитной и металлической арматуры показывает, что они имеют общие черты. Однако есть и отличия, учитываемые при применении.

Сравнение композитной и металлической арматуры показывает, что они имеют общие черты. Однако есть и отличия, учитываемые при применении.

Стеклопластик легкий и не боится коррозии. Поэтому он применяется в малоэтажном строительстве, обустройстве фундамента, здания и сооружения на заболоченном грунте, иных местах с повышенной влажностью.

Металлическая арматура отличается высокой упругостью, поэтому отлично могут выдерживать кратковременную динамическую нагрузку. Она не разрушается под влиянием повышенных температур, по этой причине используется для возведения моста, промышленного объекта, с высокими требованиями для пожарной безопасности.

Преимущества и недостатки металлической арматуры

Достоинства железной арматуры:

- повышенная стойкость к деформации;

- отличные адгезионные характеристики;

- огнестойкость;

- обширный диапазон рабочей температуры;

- универсальность, использование в разных типах конструкций;

- доступны различные способы установки – с помощью сварки либо связок холоднокатаной проволокой.

Недостатки:

- значительная масса;

- Подвержена коррозии;

- теплопроводность – данная характеристика приводит к промерзанию конструкции при низкой температуре окружающей среды;

- завышенная цена – в плане стоимости замена металлической арматуры на композитную будет выгоднее.

Композитная арматура: плюсы и минусы использования

Преимущества композитной арматуры перед металлической очевидны – именно с помощью них она стала такой популярной. Какая арматура лучше, металлическая или композитная можно решить, изучая преимущества второй:

- небольшая масса – упрощает перевозку и процесс применения;

- прекрасно выдерживает нагрузку на разрыв;

- не боится влажности, поэтому применяется при строительстве бетонных изделий, напрямую контактирующих с влагой;

- отличается низкой электо- и теплопроводностью.

Но у композитной арматуры есть минусы – низкая упругость. При механической нагрузке прогиб металлических арматур менее. Сравнивать композитную и металлическую арматуру можно долго.

Сравнивать композитную и металлическую арматуру можно долго.

После того, как главные плюсы и минусы характеристик двух материалов разобраны, можно решить, какая лучше арматура лучше для фундамента – композитная или металлическая.

Однозначно сказать, что же лучше – композитная арматура или металлическая, не просто, ведь у каждой свои важные преимущества. При этом разница между композитной арматурой и металлической не такая значительная. Поэтому важно знать цель, с который они будут использоваться и применять эти материалы каждый в своей области. Сетка-Плюс поможет определиться с выбором и применением. У нас вы можете приобрести такой материал как сетка рабица по цене производителя

КомпозитыCFRP: преимущества и недостатки

Полимерные композиты, армированные волокном (FRP), такие как углеродное волокно / эпоксидная смола, десятилетиями использовались в аэрокосмической отрасли и на нишевых рынках, таких как спортивные товары. Но по мере снижения стоимости сырья и производства эти материалы стали более доступными для других рынков и потенциальных конечных пользователей.

Композиты Преимущества

Для тех, кто привык работать с более традиционными материалами, почему они могут захотеть рассмотреть композиты для своих приложений? Самый популярный ответ облегченный . Несомненно, композиты обладают превосходным соотношением прочности и жесткости к весу по сравнению с металлами.

Коррозионная стойкость — еще одно распространенное преимущество, рекламируемое производителями композитов. И хотя у композитов есть и другие экологические проблемы, такие как чувствительность к температуре и влаге, верно то, что композиты просто не ржавеют, как металлы.

Но есть и другие уникальные характеристики композитов, которые могут быть привлекательными для проектировщиков деталей или конструкций.

Например, композиты обычно изготавливаются в форме ламината , что означает, что пластина, трубка или другая часть создается путем укладки или ламинирования нескольких слоев тонкой полимерной смолы, армированной волокнами.

Другим менее известным преимуществом композитов является то, что они очень устойчивы к повреждениям . В отличие от металла, который может выйти из строя из-за зарождения и роста одиночной трещины, хорошо спроектированные композиты обычно выходят из строя из-за медленного накопления множества микроскопических механизмов повреждения.

Волокна имеют тенденцию притуплять распространяющиеся трещины, поэтому, когда волокна проходят в нескольких направлениях, медленно растущие трещины либо останавливаются, либо вынуждены менять направление. Независимо от того, нагружается ли материал до разрушения монотонным образом или нагружается циклически в течение миллионов циклов, эволюция повреждения может состоять из трещин матрицы (смолы), нарушения связи между волокнами и матрицей, разрыва волокна и расслоения.

Результатом является потеря жесткости или модуля с течением времени, и в некоторых приложениях с контролируемой жесткостью проектировщик должен учитывать изменение жесткости. При этом результирующий коэффициент запаса прочности по прочности часто оказывается очень высоким. Эта устойчивость к повреждениям также может изменить форму кривой усталостной долговечности, что также может иметь значение для проектирования или программ испытаний.

Композиты Проблемы

Конечно, наряду с этими преимуществами возникают и проблемы. Улучшение усталостных характеристик может сопровождаться большим разбросом усталостной долговечности и прочности, что требует большего консерватизма в проектных допусках.

Композиты также чувствительны к выемкам и отверстиям, и они обычно непрочны в направлении толщины из-за отсутствия волокон. Следовательно, такие соединения, как болтовые или зажимные соединения, требуют тщательного рассмотрения во избежание сдавливания.

А из-за сложной структуры волокна анализ напряжений и проектирование, как правило, более сложны, поэтому аналитики и проектировщики получают пользу от формального обучения механике композитов, анализу конечных элементов, механике разрушения, инженерии полимеров, науке о адгезии и химии.

Настоятельно рекомендуется проконсультироваться с опытным инженером по композитам или фирмой-разработчиком, чтобы гарантировать успех преобразования металла в композит.

Свяжитесь с нами, если у вас есть проект по производству композитов, или нажмите, чтобы узнать больше о производстве композитов из углеродного волокна.

Преимущества композитных материалов | Essentra Components UK

Главная // Литье под давлением // Каковы преимущества и недостатки композитных материалов? //

Ресурсы по продуктам

Понимание преимуществ и недостатков композитных материалов является ключевым. В этой статье объясняется все, что нужно знать о том, почему инженеры могут захотеть рассмотреть возможность использования композитных материалов в своих приложениях и процессах.

Но сначала давайте обсудим, что такое композитные материалы. Они представляют собой смесь двух или более основных материалов. Одним из материалов является матрица или связующее. Он окружает и связывает между собой волокна или фрагменты другого материала, который называется армированием.

Смешивая эти материалы, производители могут получить лучшие свойства каждого из них. Один материал может дать вам повышенную прочность и долговечность, а другой обеспечивает влагостойкость или коррозионную стойкость. Соедините их вместе, и вы сможете получить лучшее из обоих миров. Подумайте о термопластах, стекловолокне или цементе, и у вас есть несколько примеров.

Мировой рынок композитов в 2014 году составил 288 миллиардов долларов США и рос примерно на 15-20% в год. И вот почему:

Гибкость дизайна

Дизайнеры любят композиты не зря. Они могут формировать из этих материалов сложные формы гораздо проще, чем из большинства других материалов. Нет необходимости в инструментах высокого давления, так как композиты образуются при затвердевании смолы. Это означает, что композитные детали могут принимать любую форму, о которой может мечтать дизайнер, и производить продукт в любом объеме, в больших или малых объемах, с использованием автоматизированных процессов. Термореактивные композиты, как правило, являются популярным материалом в этих приложениях из-за стоимости.

Это означает, что композитные детали могут принимать любую форму, о которой может мечтать дизайнер, и производить продукт в любом объеме, в больших или малых объемах, с использованием автоматизированных процессов. Термореактивные композиты, как правило, являются популярным материалом в этих приложениях из-за стоимости.

Легкий

По сравнению с металлами и древесиной, композиты легче и играют важную роль в автомобильной и аэрокосмической промышленности. Меньший вес означает лучшую топливную экономичность. Инженеры NASA и Boeing тестируют композитный криогенный бак, используемый для перевозки топлива в дальних космических полетах. Цель состоит в том, чтобы уменьшить вес ракетных баков на 30%, что может сократить затраты на запуск на 25%.

Прочность

Композиты имеют очень высокое отношение прочности к весу. Отношение прочности к весу любого материала — это просто сравнение его прочности с его весом. Разделите прочность на его плотность, и вы получите его удельную прочность.

Комбинируя специальные смолы и армирующие материалы, вы можете создать композитный материал, отвечающий особым требованиям прочности для любого применения. Например, металлы одинаково прочны во всех направлениях. Изменяя соотношение смолы или армирования, композит может быть спроектирован так, чтобы обеспечивать прочность в определенном направлении.

Композиты особенно полезны в инфраструктурных приложениях, таких как мостовые настилы.

Коррозионная стойкость

Неблагоприятные погодные условия или химические вещества не влияют на некоторые композиты, и они не будут подвергаться коррозии или ржавчине. Композиты могут быть адаптированы к воздействию кислот, щелочей, топлива, гидравлических и тормозных жидкостей, растворителей для снятия краски, смазочных материалов и многих других химикатов. Многие смоляные системы обладают коррозионной и температурной стойкостью, но выбор материалов для армирования ограничен. Выбор, который вы делаете, имеет жизненно важное значение при производстве композитного материала для химических сред.

Поскольку композиты обладают коррозионной стойкостью, их часто используют на химических заводах, например, в качестве воздуховодов из полимера, армированного стекловолокном. Вы также найдете композиты для борьбы с загрязнением воздуха, переработки полезных ископаемых, добычи полезных ископаемых, нефти и газа, полигонов твердых отходов и водоочистки. Аэрокосмическая промышленность использует композиты не только потому, что они легкие, но и потому, что самолеты работают в очень агрессивных средах.

Долговечность

Металлы подвержены усталости. Катастрофа авиакомпании Aloha Airlines в 1980-е были результатом этого. Проще говоря, композиты имеют долгую жизнь. Те композиты, которые мы упоминали, которые используются в воздуховодах химических заводов? В некоторых случаях они все еще выполняют свою работу после 25 лет.

Никто не может с уверенностью сказать, каков срок службы композитов. Причина: первые композиты, примененные более 50 лет назад, до сих пор остаются прочными. Например, классический американский Chevy Corvette был построен из пластика, армированного волокном, еще в 19 веке.53. Тогда было выпущено 300 автомобилей. Две трети из них существуют и по сей день.

Например, классический американский Chevy Corvette был построен из пластика, армированного волокном, еще в 19 веке.53. Тогда было выпущено 300 автомобилей. Две трети из них существуют и по сей день.

Строительство — еще одна отрасль, в которой широко используются композиты. Целые дома могут быть построены с использованием композитов вместо традиционного деревянного каркаса. Снижая риск гниения или повреждения термитами, они продлевают срок службы конструкции. Композиты особенно популярны среди строителей в США, где цементная черепица, армированная волокном, дает своим клиентам не требующую обслуживания крышу, которая служит десятилетиями. Фиброцементный сайдинг имитирует внешний вид дерева без хлопот в уходе. Это всего лишь несколько областей дома, которые могут использовать в своих интересах то, что могут предложить композиты.

Сокращенное техническое обслуживание

Возможно, это относится к категории «Стойкость к коррозии» и «Долговечность», но заслуживает отдельного отличия. Аэрокосмическая промышленность является большим поклонником композитов, потому что они требуют меньше обслуживания. Пример: составное хвостовое оперение Боинга 777 на 25% больше, чем у их алюминиевого хвоста 767. Тем не менее, Боинг 777 требует на 35% меньше часов планового технического обслуживания.

Аэрокосмическая промышленность является большим поклонником композитов, потому что они требуют меньше обслуживания. Пример: составное хвостовое оперение Боинга 777 на 25% больше, чем у их алюминиевого хвоста 767. Тем не менее, Боинг 777 требует на 35% меньше часов планового технического обслуживания.

Их 787 Dreamliner — первый самолет с планером, изготовленным в основном из композитных материалов. Хотя FAA заземлило все 787-е на месяц еще в 2013 году, это было связано с проблемами с их литий-ионными батареями.

Хорошие изоляторы

Говоря об аэрокосмической отрасли, стоит отметить еще одну привлекательность композитов. Они плохо проводят тепло и электричество, а это значит, что они являются хорошими изоляторами для частей, которые нуждаются в изоляции. Но имейте в виду, если вам нужны теплопроводящие детали, материал можно разработать.

Объяснение стоимости использования композитных материалов:

Существуют недорогие композиты, такие как термореактивные, но полимерные композиты производятся с помощью трудоемкого процесса, который снижает производительность. Это делает все, что вы производите, менее рентабельным для больших объемов производства. Еще один фактор, влияющий на затраты: для работы с этими усовершенствованными формулами требуется обучение персонала, а на карту поставлены более серьезные проблемы, связанные с окружающей средой и здоровьем.

Это делает все, что вы производите, менее рентабельным для больших объемов производства. Еще один фактор, влияющий на затраты: для работы с этими усовершенствованными формулами требуется обучение персонала, а на карту поставлены более серьезные проблемы, связанные с окружающей средой и здоровьем.

Долгосрочные выгоды должны учитываться в сравнении с первоначальными затратами. Например, в аэрокосмической промышленности используются армированные волокном полимерные композиты (FRP), но экономия топлива, которую они получают в более легких самолетах, оправдывает вложения. Если окупаемость ваших инвестиций не компенсирует затраты, возможно, стоит рассмотреть термореактивный композит, в зависимости от вашего применения. Или выберите более экономичный материал, который лучше подходит для вашего применения.

Недостатки композиционных материалов

Итак, преимущества мы объяснили, а что насчет недостатков? Композитные материалы не так легко ломаются. Хотя это звучит как преимущество — и это так — есть и обратная сторона. Как определить, повреждена ли внутренняя структура? Ремонт может быть намного сложнее, что приводит к более высоким затратам.

Как определить, повреждена ли внутренняя структура? Ремонт может быть намного сложнее, что приводит к более высоким затратам.

Еще одна проблема: смола, используемая в композитах, ослабевает при температуре 150ᵒ, поэтому самолеты, например, должны соблюдать особую осторожность, чтобы избежать возгорания. Если температура поднимается выше 300ᵒ, то речь идет о разрушении конструкции. Вы также должны знать, что пожары с участием композитов выделяют токсичные пары и микрочастицы, создавая опасность для здоровья.

Композитные материалы — заключение:

Как и все, вы должны взвесить преимущества и недостатки. Если композитные материалы обладают свойствами, которые вы ищете, и стоят компромиссов с точки зрения недостатков, не стесняйтесь исследовать возможности.

Загрузите бесплатные CAD и попробуйте их перед покупкой

Для большинства решений доступны бесплатные CAD, которые вы можете скачать бесплатно. Вы также можете запросить бесплатные образцы, чтобы убедиться, что выбранные вами решения — это именно то, что вам нужно.

см, тогда как у СтА – только до 390 МПа на куб.см). Этот факт позволяет при равнопрочной замене применять композитные арматурные стержни меньшего диаметра, существенно удешевляя строительство. Так, например, по существующим таблицам равнопрочной замены: Ø 6 А-III = Ø 4 АКС, Ø 8 A-III = Ø 6 АКС, Ø 10 A-III = Ø 7 АКС, Ø 12 А-III = Ø 8 АКС, и т. д.

см, тогда как у СтА – только до 390 МПа на куб.см). Этот факт позволяет при равнопрочной замене применять композитные арматурные стержни меньшего диаметра, существенно удешевляя строительство. Так, например, по существующим таблицам равнопрочной замены: Ø 6 А-III = Ø 4 АКС, Ø 8 A-III = Ø 6 АКС, Ø 10 A-III = Ø 7 АКС, Ø 12 А-III = Ø 8 АКС, и т. д. Как результат, применение арматуры АСП и АБП востребовано в условиях повышенных требований электро- и взрыво-безопасности.

Как результат, применение арматуры АСП и АБП востребовано в условиях повышенных требований электро- и взрыво-безопасности. Всё поступающее сырье проходит контроль качества.

Всё поступающее сырье проходит контроль качества. Конечно, она будет дешевле, что кардинальным образом скажется на стоимости возводимого объекта.

Конечно, она будет дешевле, что кардинальным образом скажется на стоимости возводимого объекта.