Композитная арматура

Использование этой арматуры вызывает в околостроительных кругах ожесточённые споры, наподобие того, что вокруг пенопласта: очень красочные, с эмоциями и пеной у рта, с манипуляциями всякими не имеющими отношения к теме цифрами и характеристиками. Признаться, я даже стал рассматривать эту арматуру, как реальную рабочую арматуру для своего фундамента! Меня остановила проблема армирования углов. Мой фундамент весьма «ажурный», так сказать, с очень малым сечением. Честно говоря, он столь миниатюрен, что не вписывается в минимальные требования к бетонным фундаментам. Я это понимал, когда его проектировал, и по этой причине мне жизненно важно было сделать армирование максимально правильно. Это накладывает известные требования на армирование углов, и именно этот аргумент остановил меня на выборе именно железной арматуры. Впоследствии я решил изучить вопрос композитной арматуры более подробно в целях личного развития и хочу отметить, что очень рад тому, что забетонировал железо.

Вопреки многочисленным заявлениям о том, что на композитную арматуру не существует ГОСТов — это не так, ГОСТ на неё существует, и зарегистрирован он ещё в 2012 году! Это межгосударственный стандарт, ГОСТ 21938-2011. И даже более того, композитная арматура внесена в свод правил СП 63.13330.2012 «Бетонные и железобетонные конструкции» в виде отдельного приложения Л, в котором подробно описано как считать и что считать при проектировании бетонных элементов с использованием стеклопластиковой арматуры.

Композитная арматура — неметаллические стержни из стеклянных, базальтовых, углеродных или арамидных волокон, пропитанных термореактивным или термопластичным полимерным связующим и отверждённых. Арматуру, изготовленную из стеклянных волокон, принято называть стеклокомпозитной (АСК), из базальтовых волокон — базальтокомпозитной (АБК), из углеродных волокон — углекомпозитной (АУК), и бывает ещё арамидокомпозитная (ААК) и комбинированная композитная арматура (АКК). В целом же, сокращённо принято называть композитную арматуру АКП.

Благодаря своим физико-механическим характеристикам и техническим преимуществам композитная арматура может являться альтернативой арматуре из металла, как обладающую сочетанием высокой прочности и коррозионной стойкости. Самым существенным и признаваемым всеми отличием этого материала от стальной арматуры является более высокая стойкость к агрессивным средам. Этот факт позволяет широко использовать такую арматуру в дорожном строительстве для сооружения насыпей, устройства покрытий, для элементов дорог, которые подвергаются агрессивному воздействию противогололёдных реагентов, для смешанных элементов дорог. Также применяется для укрепления откосов дорог, для берегоукрепления, в общем везде, где возможен контакт арматуры с водой или иной агрессивной средой. Ещё одно неоспоримое достоинство такой арматуры — ещё малый вес! Она почти в 10 раз легче железной.

Для вдохновения предлагаю посмотреть вот такой видео-ролик

Стеклопластиковая арматура имеет и свои недостатки, которые порой выглядят, как преимущества:

Так, несмотря на высокую огнестойкость базальтового волокна, жаропрочность базальтовой арматуры не отличается от стеклопластиковой, так как полимерная матрица не в состоянии выдержать температуры выше 160°С.

Ещё один минус, который обычно вписывается в плюсы, композитную арматуру нельзя согнуть с малым радиусом изгиба, а значит есть проблема при армировании углов и примыканий ленты фундаментов. Правда, промышленность выпускает отдельно согнутые элементы из стеклопластиковой арматуры (фото слева), однако это увеличивает номенклатуру требуемых на стройке материалов вдвое. И далеко не везде их можно купить. У нас в Бресте я таких ни разу не видел.

Опять свойство, которое вписывается обычно в плюсы, — электропроводность. Производители рекламируют это свойство, как «радиопрозрачность». Эм, ну по-моему, особенно для фундаментов, эта радиопрозрачность нужна разве что кротам. Это свойство вообще для частного застройщика не имеет никакого смысла. Хотя в случае с металлической арматурой можно делать выпуски арматуры из бетона например, для перевязки с другими ж/б конструкциями (плитами перекрытия).

Выпуски можно сваривать электросваркой. Железную арматуру можно использовать для электропрогрева застывающего бетона (при наличии специального оборудования), можно использовать её свойства электропроводности для заземления. В производстве преднапряжённых ЖБИ железная арматура подвергается электротермическому напряжению — с композитной так уже не получится. Ну и сюда же можно отнести тот факт, что надёжно соединить сваркой возможно лишь металлическую арматуру.

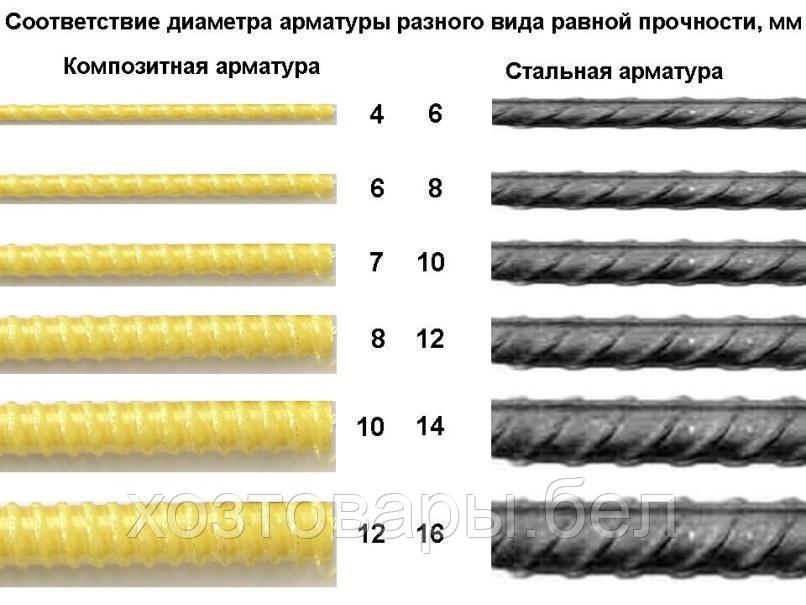

При более высокой прочности АКП основным её плюсом считают возможность использования более тонкой арматуры. Это сомнительный плюс, поскольку с уменьшением диаметра прута пропорционально уменьшается и площадь контакта между арматурой и бетоном, уменьшая предел прочности сцепления с бетоном.

Некоторые утверждают, что в связи с тем, что АКП не боится коррозии, можно смело уменьшать толщину защитного слоя бетона и не бояться, что она где-то случайно выйдет из бетона. Но суть защитного слоя не только в защите арматуры, но и в том, чтобы максимально плотно обхватить арматуру бетоном. Если тонкий защитный слой бетона просто отколется или выкрошится, чем будет удерживаться довольно гладкая композитная арматура в толще бетона? Порой строители специально за несколько дней до укладки железной арматуры поливают её водой для того, чтобы придать шершавость, чем увеличивают и без того в два-три раза больший (по сравнению с АКП) предел прочности сцепления с бетоном.

Если тонкий защитный слой бетона просто отколется или выкрошится, чем будет удерживаться довольно гладкая композитная арматура в толще бетона? Порой строители специально за несколько дней до укладки железной арматуры поливают её водой для того, чтобы придать шершавость, чем увеличивают и без того в два-три раза больший (по сравнению с АКП) предел прочности сцепления с бетоном.

Теперь давайте сравним АКП и стальную арматуру по цифрам:

Предел прочности при растяжении стальной арматуры класса А III …. 360 МПа;

Предел прочности при растяжении АКП из стекловолокна (АСК)………… от 800 до 1300 МПа;

Модуль упругости стальной арматуры ………………. 200 ГПа;

Модуль упругости АКП ……………………………………………. 50 ГПа;

Существует обновлённый свод правил по железобетону, в который уже включена композитная арматура. Там есть очень интересный пункт Л.2.3, в котором говорится: «При расчёте конструкций по предельным состояниям первой группы на действие постоянных и длительных нагрузок расчётное значение сопротивления растяжению АКП следует умножать на коэффициент γf снижения сопротивления растяжению, принимаемый для АСК γf=0,3; для АБК, ААК и АКК γf=0,4; для АУК γf=0,6. Это значит, что если мы планируем балку нагружать долговременной нагрузкой (например, опереть стену дома), то расчётное сопротивление стеклокомпозитной арматуры следует принимать не 800 МПа, а 800*0,3 = 240 МПа! Т.е. сопротивление растяжению АСК оказывается почти в двое хуже стальной арматуры класса А500!

Это значит, что если мы планируем балку нагружать долговременной нагрузкой (например, опереть стену дома), то расчётное сопротивление стеклокомпозитной арматуры следует принимать не 800 МПа, а 800*0,3 = 240 МПа! Т.е. сопротивление растяжению АСК оказывается почти в двое хуже стальной арматуры класса А500!

Для достоверности, я приведу выдержку из соответствующего документа:

Итак, что мы можем получить из приведённого фрагмента, если проектируем конструкцию длительного использования в условиях эксплуатации — на открытом воздухе?

Самая популярная композитная арматура — стеклопластиковая — она же самая «слабая» из всех видов композитных арматур — имеет предел прочности 800 МПа. При длительной нагрузке её расчётный предел составит:

Rf = 800 * 0.3 = 240 МПа.

При использовании конструкции на открытом воздухе расчётный предел прочности ещё уменьшается:

Rf = 240 * 0.7 = 168 МПа.

Ну и делим полученную величину на коэффициент надёжности по материалу, принимаемый по расчёту по первой группе предельных состояний 1.

Rf = 168 / 1.5 = 112 МПа.

Расчетное значение сопротивления АКП сжатию, согласно документу, следует принимать равным нулю. Т.е. в сжатой зоне бетона композитную арматуру вообще не применяют в принципе.

Для сравнения, стальная арматура класса А500 имеет расчётное сопротивление растяжению 435 МПа. Конечно, коэффициент надёжности по арматуре тоже следует учитывать. Он равен 1,15.

Rs = 435 / 1.15 = 378 МПа.

Других понижающих коэффициентов для стальной арматуры не применяется.

Расчетное значение сопротивления сжатию стальной арматуры ровно такое-же: Rsc = 435 / 1,15 = 378 МПа.

На основании этого документа и простейших расчётов можно составить таблицу равнопрочной замены для условий эксплуатации на открытом воздухе при длительной нагрузке.

Равнопрочная замена стальной и композитной арматуры

Но неужели все производители настолько нагло врут?!

Да! Именно так и есть!

Но что же они все пишут в своих таблицах тогда? А пишут они все характеристики, приведённые для кратковременной нагрузки, без учёта коэффициента запаса и без учёта условий эксплуатации! Это, юридически, обманом-то и не назовёшь — инженеры-строители знают обо всех этих коэффициентах и пока предпочитают экономить на чём угодно, но не на замене стальной арматуры на пластиковую. А то, что частный застройщик не знает правил расчёта и не знаком не то, что с «приложением Л», а и с самим СП 63.13330.2012 — так это проблема застройщика, а не маркетологов!

А то, что частный застройщик не знает правил расчёта и не знаком не то, что с «приложением Л», а и с самим СП 63.13330.2012 — так это проблема застройщика, а не маркетологов!

Так же можем вычислить относительное удлинение материала при предельной нагрузке. Формула для расчёта представлена в ГОСТе (стр.20, пункт Б.5.3): ɛ=Р/(Еf·A)

где Р — разрушающая нагрузка, Н: P= σ·А, (в свою очередь где σ — предел прочности, МПа; А — площадь сечения)

Ef — модуль упругости, МПа;

А — площадь сечения арматуры.

Подставив и сократив формулу получим, что относительное удлинение ɛ= предел прочности / модуль упругости.

Относительное удлинение для стали ….. 0,18%;

Относительное удлинение для АКП …….. 1,6 — 2,6%.

Что значат эти цифры на практике? Они означают, что композитная арматура более чем в 10 раз деформативнее, чем стальная. Если мы, к примеру, изготовим две бетонных перемычки длиной 1 метр, заармируем в растянутой зоне одну из них стальной арматурой, а вторую композитной и приложим предельную нагрузку, то результат по прогибу будет составлять для стали 1м·0,18%=1,8мм, для АКП от 16 до 26мм.

Я включил композитную арматуру в сортамент армирования в калькуляторе расчёта железобетонных балок, и вы можете легко посравнивать этот материал с классической железной арматурой. Расчёт едва-ли можно назвать удовлетворительным по сравнению со стальной арматурой!!!

По прочности композитная арматура превосходит стальную только при кратковременных нагрузках, но вот по деформациям она совершенно не годится для армирования растяжённых областей бетона, поскольку бетон просто раскрошится задолго до того, как композитная арматура дойдёт до своего предельного расчётного состояния.

Всё это очень хорошо и наглядно рассказано в видеоролике Антона Вебера ниже:

Вывод у меня получается такой. Я не буду заносить композитную арматуру в «чёрный список» стройматериалов, но применять её следует с очень чётким представлением её возможностей и ограничений. Подвязывать огурцы, помидоры, делать теплицы… Шучю! Но в плиты перекрытии, ригели, какие-либо несущие балки я не рекомендую её закладывать в качестве рабочей арматуры. В колоннах её использовать нельзя категорически. В качестве конструктивной — это сколь угодно. Порой армирование вообще бывает второстепенным. Например, при заливке большого по сечению бетонного монолитного фундамента, где прочности самого бетона едва ли не хватает для постройки на нём нетяжёлого дома. Армирование фундаментов по принципу плавающей монолитной плиты тоже вполне допустимо этой арматурой. А вот ростверк фундамента по технологии ТИСЭ лучше армировать железной арматурой.

Я не буду заносить композитную арматуру в «чёрный список» стройматериалов, но применять её следует с очень чётким представлением её возможностей и ограничений. Подвязывать огурцы, помидоры, делать теплицы… Шучю! Но в плиты перекрытии, ригели, какие-либо несущие балки я не рекомендую её закладывать в качестве рабочей арматуры. В колоннах её использовать нельзя категорически. В качестве конструктивной — это сколь угодно. Порой армирование вообще бывает второстепенным. Например, при заливке большого по сечению бетонного монолитного фундамента, где прочности самого бетона едва ли не хватает для постройки на нём нетяжёлого дома. Армирование фундаментов по принципу плавающей монолитной плиты тоже вполне допустимо этой арматурой. А вот ростверк фундамента по технологии ТИСЭ лучше армировать железной арматурой.

Не бывает совсем уж плохих материалов, как не бывает и идеальных! Для каждого материала есть своя сфера применения, и именно там материал и будет хорош. Не нужно ожидать, что если из АКП получается хорошая теплица, то и в бетонной плите тоже будет всё отлично. На данный момент композитная арматура не заменяет стальную, и даже не приближается к этому. Но композитная арматура создаёт новый сегмент рынка, в котором стальная арматура может уступать композиту. К частному домостроению этот сегмент, правда, отношение не имеет.

На данный момент композитная арматура не заменяет стальную, и даже не приближается к этому. Но композитная арматура создаёт новый сегмент рынка, в котором стальная арматура может уступать композиту. К частному домостроению этот сегмент, правда, отношение не имеет.

P.S.: Я не смог найти в интернете фотографии, где бы было зафиксировано какое-либо разрушение бетона с композитной арматурой. Возможно, что эта арматура действительно так хороша, как её рекламируют. Но и возможно, что здравый смысл не позволил ещё людям использовать её там, где есть достаточная нагрузка. Время покажет.

Преимущества композитной арматуры

Композитная арматура считается инновацией в строительстве, однако это далеко не так!

История композитной арматуры берет свое начало в 60ых годах. В СССР и США начались работы по ее созданию. В СССР было построено множество сооружений с использованием композитной арматуры, например: В 70-е годы стеклопластик был использован при возведении несущих наклонных элементов арок в зданиях складов г. Рогачёве и Червень. Применение композитного армирования сократило расходы на строительство в 1,7 раз, а экономия древесины составила 9%. Из стеклопластика выполнено армирование перекрытий технической галереи Светлогорской кислотной станции. Экономический эффект превзошёл все ожидания. В 1969 году были разработаны электроизолирующие траверсы для ЛЭП-10 и 35 кВ, а в следующем году под Костромой был сдан участок ЛЭП-10 с траверсами, армированными стеклопластиком. В 1972 году вступил в строй участок ЛЭП-35 под Ставрополем с траверсами, армированными стеклопластиком. В 1975-79 годах траверсы с композитной арматурой появились на ЛЭП в Гродно, Солигорске, Батуми. Хабаровский политехнический институт создал проект первого в мире деревянного моста из клееной древесины, армированной стеклопластиком. Мост длиной 9 метров был построен в 1975 году. В 1981 году в Приморском крае появился мост через реку Шкотовка, а в 89 году ещё один в Хабаровском крае. Армирование балок пролётов было комбинированным, с помощью стали и стеклопластика.

Рогачёве и Червень. Применение композитного армирования сократило расходы на строительство в 1,7 раз, а экономия древесины составила 9%. Из стеклопластика выполнено армирование перекрытий технической галереи Светлогорской кислотной станции. Экономический эффект превзошёл все ожидания. В 1969 году были разработаны электроизолирующие траверсы для ЛЭП-10 и 35 кВ, а в следующем году под Костромой был сдан участок ЛЭП-10 с траверсами, армированными стеклопластиком. В 1972 году вступил в строй участок ЛЭП-35 под Ставрополем с траверсами, армированными стеклопластиком. В 1975-79 годах траверсы с композитной арматурой появились на ЛЭП в Гродно, Солигорске, Батуми. Хабаровский политехнический институт создал проект первого в мире деревянного моста из клееной древесины, армированной стеклопластиком. Мост длиной 9 метров был построен в 1975 году. В 1981 году в Приморском крае появился мост через реку Шкотовка, а в 89 году ещё один в Хабаровском крае. Армирование балок пролётов было комбинированным, с помощью стали и стеклопластика. И это лишь небольшой список, где применяли стеклопластиковую арматуру. С распадом СССР внедрение стеклопластиковой арматуры остановилось на многие годы. Но за пределами Российской Федерации ее изучение шло полным ходом.

И это лишь небольшой список, где применяли стеклопластиковую арматуру. С распадом СССР внедрение стеклопластиковой арматуры остановилось на многие годы. Но за пределами Российской Федерации ее изучение шло полным ходом.

В США появились несколько производителей неметаллической арматуры:

- Компания «Marshall Vega Corporation», США, штат Арканзас. Производит арматуру с 1974 года;

- Компания «Hughes Brothers, Inc», США, штат Небраска. Производит арматуру с 1984 года;

- Компания «Pultrall, Inc», Канада, г.Квебек. Производит арматуру с 1987 года;

- Компания «TillCo», США, штат Арканзас. Производит арматуру с 1996 года.

В Европе использование арматуры из стеклопластика началось с Германии в 1986 году, во время строительства автодорожного моста из предварительно напряженного FRP (Meier19 92г).

Канадскими инженерами были разработаны положения по применению арматуры из FRP для Канадского свода норм, который проектировал мосты для автодорог и строил серию демонстрационных проектов.

В США широкое использование арматуры из FRP началось с конца 80-х годов, ранее разработки (ACI 440R), которое в переводе означает «Руководство для проектирования и конструирования бетона, армированного композитной арматурой».

Стеклопластиковая арматура получила широкое применение во время строительства крупнейших метрополитенов мира, которые расположены в Азии (Бангкок, Гонконг и Нью-Дели) и Европе (Лондон и Берлин).Таким образом, мы видим, что композитная арматура уже давно пользуется популярностью во всем мире! Ее качества проверены временем!Ее использование целесообразно и выгодно.

В России этот продукт получил популярность лишь в 2008 году.

Сегодня в России существует нормативная база по производству стеклопластиковой арматуры, требованиям к ней, методикам ее испытаний и применению в строительстве:

ГОСТ 31938-2012 на композитную арматуру, разработанный в 2011 году и принятый в 2012 году как межгосударственный стандарт;

Приложение No 1 к СП 63.13330.2012 «Бетонные и железобетонные конструкции. Основные положения.» — описывающее расчет конструкций с композитной полимерной арматурой.

Основные положения.» — описывающее расчет конструкций с композитной полимерной арматурой.

Композитная арматура имеет целый ряд преимуществ, которые заинтересуют как крупного застройщика, так и человека, который решил построить дом для своей семьи

- Стеклопластиковая арматура не боится агрессивной среды, не подвержена коррозии, гниению, не разрушает бетон.

- Стеклопластиковая арматура легче металлической, это позволяет сэкономить на транспортировке и разгрузке. Изготавливается эта арматура в бухтах.

- Цена композитной арматуры ниже, чем у стальной. Более того, стеклопластиковая арматура в 2,5 раза прочнее на разрыв стальной арматуры. По этой причине стальную арматуру можно заменить на композитную с меньшим диаметром, но той же прочностью на разрыв.

- В работе стеклопластиковая арматура очень удобна. Ее легко резать, подойдут ножницы для металла или болторез. Не нужно использовать специальное оборудование для этого.

Ее легко связывать. Для этого можно использовать пластиковые хомуты, вязальную проволоку или специальные японские пистолеты.

Ее легко связывать. Для этого можно использовать пластиковые хомуты, вязальную проволоку или специальные японские пистолеты. - Стеклопластиковая арматура также считается экологически чистым продуктом, не опасным для здоровья и долговечным.

- Стеклопластиковая арматура стойко переносит температурные перепады. Она уменьшает теплопотери, так как не образует мостиков холода. Дом, построенный с использованием композитной арматуры можно назвать энергосберегающим.

- Стеклопластиковая арматура не накапливает электричество. Не проводит электрический ток.

- Стеклопластиковая арматура при правильном применении долговечна! Срок службы достигает 80лет.

Основных недостатка у композитной арматуры два:

- Низкая огнестойкость. То есть, при нагреве выше 200 градусов прочность снижается.

- Низкий модуль упругости. Не выдерживает нагрузки на излом.

В наше время композитную арматуру из стекловолокна можно и нужно применять в следующих работах:

- Объекты, на которые воздействуют агрессивные среды: Бассейны (фундамент), дороги, мосты, прибрежные сооружения, химические заводы, железные дороги, аэропорты, шоссе, тоннели.

- Строительство малоэтажных домов и коттеджей:

Перекрытия до 5 метров, проезжие части, полы в доме, ленточный фундамент, сплошной фундамент, ростверки и сваи, армирование стен при монолитном строении и кирпичная кладка, при помощи гибких связей.

Строительные компании боятся использовать ее в своих работах, потому что арматура из стекловолокна появилась на рынке России значительно недавно.

Наше конструкторское бюро пока не прописывает такой вид арматуры в проектных документах.

ГОСТ 31938-2012 на композитную арматуру начал действовать только в 2012году как межгосударственный стандарт. С сентября 2022 года ГОСТ 31938-2022 введен в действие в качестве национального стандарта Российской Федерации.

Нормативными документами, разрешающими ее применение до принятия ГОСТ были только:

Сертификаты качества

Протокол испытаний

СНиП 52-01-2003

Арматура, изготовленная по ТУ не всегда соответствует заявленным нормам.

Это дает ряд преимуществ для производителей стальной арматуры.

Следует ли говорить, что все эти моменты сильно тормозят процесс и влияют на ситуацию строительства в России.

Застройщики переплачивают за материал, который впоследствии теряет свои рабочие функции. В результате чего, страдают обычные жители и репутация застройщика.

В дальнейшем, решений для применения композитной арматуры будет больше, а область применения – шире!

Сегодня, сделав выбор в пользу стеклопластиковой арматуры МЗПКК Вы выбираете будущее!

Преимущество

- экономия денег (стоимость композитной арматуры на 30% ниже стального аналога).

- прочность на разрыв в 3 раза выше, чем у металлической , что позволяет применять композитную арматуру меньшего диаметра.

- композитная арматура легче в 9 раз чем металлическая.

- композитная арматура долговечнее(не меняет свойств более 120 лет) в отличии от металлической.

- композитная арматура удобна и экономична в транспортировке (в бухтах ) можно перевозить на легковом автомобиле) а металлическую только хлыстами.

- композитная арматура (устойчива к воздействую кислот и щелочей)а металлическая подвержена коррозии.

- у композитной арматуры низкая теплопроводность (исключает случаи промерзания бетона) что не сказать про применение металлической.

- композитная арматура не проводит электрический ток.

- композитная арматура не создает помех для сотовой связи и радиоволн.

- композитную арматуру возможно производить любой длины. А у металлической есть ограничения.

- композитная арматура анти — коррозийная т.

к. изготавливается без добавления металла

к. изготавливается без добавления металла

Применение стержней из стеклопластиковой арматуры:

- в армировании фундаментов;

- в укреплении стен кирпичных зданий;

- в изготовлении дюбелей;

- в производстве сеток для стяжки пола;

- в железобетонных конструкциях (балконные плиты, ступени, блоки) и с использованием гипсовых вяжущих.

Композитная арматура может стать отменной альтернативой деревянным и стальным стержням, с помощью которых создаются:

- садовые арки;

- подпорки для цветов и других растений;

- декоративные ограждения;

- опоры под озеленение (решетки, гнутые колонны, криволинейные конструкции).

Biofiber Reinforcements in Composite Materials

Select country/regionUnited States of AmericaUnited KingdomAfghanistanÅland IslandsAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntigua and BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelgiumBelizeBeninBermudaBhutanBoliviaBonaire, Sint Eustatius and SabaBosnia and HerzegovinaBotswanaBrazilBritish Indian Ocean TerritoryBritish Virgin IslandsBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCanary IslandsCape VerdeCayman IslandsCentral African RepublicChadChileChinaChristmas IslandCocos (Keeling) IslandsColombiaComorosCongoCook IslandsCosta RicaCroatiaCubaCuraçaoCyprusCzech RepublicDemocratic Republic of the CongoDenmarkDjiboutiDominicaDominican РеспубликаЭквадорЕгипетСальвадорЭкваториальная ГвинеяЭритреяЭстонияЭфиопияФолклендские (Мальвинские) островаФарерские островаФедеративные Штаты МикронезииФиджиФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияГабонГамбияГрузияГерманияГанаГибралтарГреция GreenlandGrenadaGuadeloupeGuamGuatemalaGuernseyGuineaGuinea-BissauGuyanaHaitiHondurasHong KongHungaryIcelandIndiaIndonesiaIranIraqIrelandIsle of ManIsraelItalyJamaicaJapanJerseyJordanKazakhstanKenyaKiribatiKuwaitKyrgyzstanLaoLatviaLesothoLiberiaLibyaLiechtensteinLuxembourgMacaoMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNepalNetherlandsNew CaledoniaNew ZealandNicaraguaNigerNiueNorfolk IslandNorth KoreaNorthern Mariana IslandsNorwayOmanPakistanPalauPanamaPapua New GuineaParaguayPeruPhilippinesPitcairnPolandPortugalPuerto RicoQatarRéunionRomaniaRwandaSaint BarthélemySaint HelenaSaint Kitts and NevisSaint LuciaSaint Martin (French part)Saint Pierre and MiquelonSaint Vincent and the GrenadinesSamoaSan MarinoSao Tome and PrincipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSint Maarten (Dutch part)SlovakiaSloveniaSolomon IslandsSomaliaSouth Afric aSouth Georgia and the South Sandwich IslandsSouth KoreaSouth SudanSpainSri LankaSudanSurinameSvalbard and Jan MayenSwazilandSwedenSwitzerlandSyriaTaiwanTajikistanTanzaniaThailandTimor LesteTogoTokelauTongaTrinidad and TobagoTunisiaTurkeyTurkmenistanTurks and Caicos IslandsTuvaluUgandaUkraineUnited Arab EmiratesUruguayUS Virgin IslandsUzbekistanVanuatuVatican CityVenezuelaVietnamWallis and FutunaWestern SaharaYemenZambiaZimbabwe

Варианты покупки Ebook 25% скин. возможность заменить синтетические композиты, что приведет к созданию менее дорогих, прочных и экологически чистых материалов. В этой книге представлен подробный обзор того, как широкий спектр биоволокон может использоваться в качестве армирующих материалов в композитах, и оценивается их общая эффективность. Книга разделена на пять основных частей в зависимости от происхождения различных биоволокон. Часть I содержит главы о лубяных волокнах, часть II; волокна листьев, Часть III; волокна семян, часть IV; волокна травы, тростника и тростника, и, наконец, Часть V охватывает древесные, целлюлозные и другие волокна, включая целлюлозные нановолокна. В каждой главе рассматривается определенный тип биоволокна с подробной информацией об источниках каждого волокна, их выращивании, способах их обработки и подготовки, а также о том, как интегрировать их в композитные материалы. В главах описываются текущие и потенциальные области применения каждого волокна и обсуждаются их основные сильные и слабые стороны.

возможность заменить синтетические композиты, что приведет к созданию менее дорогих, прочных и экологически чистых материалов. В этой книге представлен подробный обзор того, как широкий спектр биоволокон может использоваться в качестве армирующих материалов в композитах, и оценивается их общая эффективность. Книга разделена на пять основных частей в зависимости от происхождения различных биоволокон. Часть I содержит главы о лубяных волокнах, часть II; волокна листьев, Часть III; волокна семян, часть IV; волокна травы, тростника и тростника, и, наконец, Часть V охватывает древесные, целлюлозные и другие волокна, включая целлюлозные нановолокна. В каждой главе рассматривается определенный тип биоволокна с подробной информацией об источниках каждого волокна, их выращивании, способах их обработки и подготовки, а также о том, как интегрировать их в композитные материалы. В главах описываются текущие и потенциальные области применения каждого волокна и обсуждаются их основные сильные и слабые стороны.

Основные характеристики

- Книга разделена на пять основных частей в соответствии с происхождением различных биоволокон — луб, лист, семя; волокна травы, тростника и тростника и, наконец, древесные, целлюлозные и другие волокна, включая целлюлозные нановолокна.

- В этой книге представлен подробный обзор того, как широкий спектр биоволокон может использоваться в качестве армирующих материалов в композитах, и оценивается их общая эффективность

- В главах описываются текущие и потенциальные области применения каждого волокна и обсуждаются их основные сильные и слабые стороны

Читательская аудитория

Обширный справочный источник, который предоставляет полезную информацию для руководителей исследований и разработок, работающих в промышленности, а также служит полезным ресурсом для всех, кто проводит академические исследования в области полимерных композитов.

Содержание

- Контактные данные авторов

- Биографии редакторов

- Серия публикаций Woodhead в Composites Science and Engineering

- Предисловие

- Часть I: Лубяные волокна

- 1: Использование джутовых волокон в качестве армирующих материалов в композитах

- Реферат

- 1.

1 Введение

1 Введение - 1.2 Состав и свойства джутовых волокон

- 1.3 Обработка и свойства привитых джутовых волокон свойства обработанных щелочью джутовых волокон

- 1.5 Характеристика джутовых волокон

- 1.6 Производство композитов из джутовых волокон

- 1.7 Получение и свойства облученных джутовых композитов

- 1.8 Получение и свойства окисленных джутовых композитов

- 1.9 Получение и свойства мерсеризованных джутовых композитов

- 1.10 Получение и свойства джутовых композитов, модифицированных другими способами

- 1.11 Типы и свойства гибридных джутовых композитов

- 1.13 Заключение

- 2: Использование льняных волокон в качестве армирующих материалов в композитах

- Реферат

- 2.1 ВВЕДЕНИЕ

- 2.2 Ключевые свойства волокна

- 2.3 Проблемы с культивированием и качеством

- 2.4 Обработка в качестве усиления волокна для композитов

- 2,5 Интеграция в матрицу

- 2.

6. : сильные и слабые стороны

6. : сильные и слабые стороны - 2.9 Будущие тенденции

- 2.10 Источники дополнительной информации и рекомендаций

- 2.11 Благодарности

- 3: Использование конопляных волокон в качестве подкрепления в композитах

- Аннотация

- 3.1 Введение

- 3.2. Огнетание

- 3.3.

- 3.6 Поверхностные модификации конопляного волокна и их влияние на свойства

- 3.7 Взаимодействие волокна с матрицей

- 3.8 Современное применение конопляного волокна

- 3.9 Future trends

- 3.10 Summary

- 4: The use of ramie fibers as reinforcements in composites

- Abstract

- 4.1 Introduction

- 4.2 Ramie fiber properties

- 4.3 Improving fiber/matrix interfacial bonding

- 4.4 Ramie полимерные композиты, армированные волокнами

- 4.5 Факторы, влияющие на механические свойства композита

- 4.6 Другие исследования композитов, армированных волокнами рами

- 4.

7 Применение

7 Применение - 4.8 Выводы

- 5: использование волокон Kenaf в качестве усиления в композитах

- Аннотация

- 5.1 Введение

- 5.2 Обработка Feels Formaf-Fformafer Failmaf-Fformafe Formaf-Fformafe Formaf-Fformafer Formaf-Fformafer Failmaies Failmaf-Fformafer Formaf-Fformafe Formaf-Fformafer Formaf-Fform. композитов, армированных волокном кенафа (KFRC)

- 5.5 Характеристики KFRC

- 5.6 Применение KFRC

- 5.7 Заключение

- 1: Использование джутовых волокон в качестве армирующих материалов в композитах

- Часть II: листовые волокна

- 6: Использование волокон SISAL и Henequen в качестве подкрепления в композитах

- Аннотация

- 6.1 ВВЕДЕНИЕ

- 6.2 Микроструктуры из SISAL FIBER 7. 6.3 6.2. Микроструктуры из SISAL Fibers

7. 6.3 6.2. Микроструктуры из SISAL Fibers

7. 6.3 6.3. Производство композитов, армированных сизалевым волокном - 6: Использование волокон SISAL и Henequen в качестве подкрепления в композитах

- 6.5 Механические свойства композитов, армированных сизалевым волокном: межфазные свойства

- 6.

6 Механические свойства композитов, армированных сизалевым волокном: межслойная вязкость разрушения

6 Механические свойства композитов, армированных сизалевым волокном: межслойная вязкость разрушения - 6.7 Механические свойства однонаправленных композитов, армированных сизалевым волокном

- 6.8 Влияние крутки волокна на механические свойства композитов, армированных сизалевым волокном

- 6.9 Долговечность композитов, армированных сизалевым волокном: влияние поглощения влаги

- 6.10 Влияние ультрафиолета (УФ) воздействие на механические свойства композитов, армированных волокном сизаля

- 6.11 Применение композитов, армированных волокном сизаля

- 6.12 Заключение и будущие тенденции

- 6.13 Благодарности

- Аннотация

- 7,1 7.3 Pineple

- 7.2 7.2

- 7.5 Извлечение волокна

- 7.6 Потенциал предприятия по производству волокна

- 7.7 Свойства волокна

- 7.8 Полимерные композиты, армированные волокнами листьев ананаса (PALF)

- 7.

9 Применение ананасовых волокон и композитов

9 Применение ананасовых волокон и композитов - 7.10 Выводы

- Аннотация

- 8.1 Введение

- 7.27.2778.78888888 гг. Извлечение волокна

- 8.4 Структура и свойства волокна

- 8.5 Недостатки волокон банана и абаки в качестве армирующих материалов

- 8.6 Модификация поверхности волокон

- 8.7 Переработка композитов, армированных волокном банан/абака

- 8.8 Характеристики термореактивных полимерных композитов, армированных волокном банан/абака

- 8.9 Характеристики термопластичных полимерных композитов, армированных волокном банан/абака

- 8.10 армированные биоразлагаемые полимерные композиты

- 8.11 Выводы

- Резюме

- 9.1 Введение

- 9.2 Выращивание и использование волокон пальмового листа

- 9.

3 Свойства волокон пальмового листа

3 Свойства волокон пальмового листа - 9.4 Модификация поверхности волокон пальмового листа

- 9.5 Использование волокон пальмового листа в качестве армирующих материалов в полимерных нанокомпозитах 9.6

8

- 10: Использование кокосовых/кокосовых волокон в качестве армирующих материалов в композитах

- Реферат

- 10.1 Введение

- 10.2 Кокосовое растение и его выращивание

- 10.3 Получение/извлечение кокосового волокна из скорлупы кокосового ореха

- 10.4 Модификация поверхности кокосового волокна

- 10.5 Свойства термореактивных полимерных композитов, армированных кокосовым волокном

- 10.6 Свойства кокосового волокна армированные термопластичные полимерные композиты

- 10.7 Характеристика композитов, армированных кокосовым/кокосовым волокном

- 10.8 Преимущества использования кокосового/кокосового волокна в качестве армирующего материала в композитах

- 10.

9 Conclusions

9 Conclusions - 10.10 Acknowledgment

- 11: The use of cotton fibers as reinforcements in composites

- Abstract

- 11.1 Introduction

- 11.2 Physical properties of cotton fibers

- 11.3 Chemical and other properties of cotton fibers

- 11.4 Выращивание и вопросы качества хлопкового волокна

- 11.5 Переработка хлопкового волокна в качестве армирующего материала в композитах

- 11.6 Оценка антибактериальной активности биомедицинских композитов, армированных композитными хлопковыми волокнами

- 11,7 Оценка механических свойств биомедицинских и других композитов, усиленных хлопковыми волокнами

- 11,8 РЕЗЮМЕ

- 12: Использование биомасса масличной ладонь (OPB). Прикрепление к композициям

- 6

- . Волокна биомассы масличной пальмы

- 12.3 Модификации поверхности волокон пустых гроздей фруктов (EFB)

- 12.4 Методы обработки композитов, армированных EFB

- 12.

5 Влияние обработки волокон на структуру и свойства композитов

5 Влияние обработки волокон на структуру и свойства композитов - 12.6 Применение композитов на основе волокон EFB

- 12.7 Выводы

- Abstract

- 13.1 Введение

- 13.2 Выращивание и переработка рисовой соломы и рисовой шелухи

- 13.3 Основные свойства волокна

- 13.4 Обработка композитов: обработка поверхности

- 13.5 Критические вопросы интеграции волокон в матрицу

- 13.6 Обработка термореактивных и термопластичных композитов, армированных волокнами из рисовой соломы/рисовой шелухи (RS/RH)

- 13.7 Оценка характеристик композиты, армированные волокнами RS/RH

- 13.8 Заключение

- Резюме

- 14.1 Введение

- 14.

2 Доступность во всем мире и экономичность

2 Доступность во всем мире и экономичность - 14.3 Структура и состав пшеничной соломы

- 14.4 Пшеничная солома в качестве армирующего полимерного композита

- 14.5 Переработка пшеничной соломы, армированной пшеничной соломой полимерного волокна

- 6 Свойства полимерных волокон

- 6 Свойства армированные композиты

- Аннотация

- 15,1 Введение

- 15.2 Типы армирующих волокно

- 15,3 Fiber Components и ключи . 15.3.3 Fiber Components и ключи

6 Технологии и характеристики: композиты волокон ячменя и ржи

6 Технологии и характеристики: композиты волокон ячменя и ржи- Аннотация

- 16,1 Введение

- 16.2 Структура бамбука

- 16,3 Химические свойства

- 16.4.4bembe. извлечение и модификация поверхности

- 16.6 Свойства полимерных композитов, армированных бамбуковым волокном

- 16.7 Применение бамбуковых композитов

- 16,8 Устойчивые и возобновляемые продукты из бамбуковых композитов

- 16,9 будущих тенденций

- 16.10 Выводы

- Abstract

- 77 17.1111.1.11.1.11.1112.18 17.1111.18 17.1111.18 17.111112.18 17.111111.18 17.1111.18 17.1111.18 17.1111.18 17.1111.18 17.1111.18 17.1111.11.

- 17.3 Применение

- 17.4 Методы обработки поверхности

- 17.5 Оценка методов обработки волокна

- 17.

6 Оценка характеристик композита

6 Оценка характеристик композита - 17.7 Future trends

- 17.8 Conclusion

- 18: Isolation and application of cellulosic fibres in composites

- Abstract

- 18.1 Introduction

- 18.2 Types of cellulosic fibre армирование и его свойства

- 18.3 Процессы выращивания и разделения волокон

- 18.4 Обработка волокон

- 18.5 Оценка производительности

- 18.6 Applications

- 18.7 Conclusions

- 18.8 Sources of further information and advice

- 19: The use of biobased nanofibres in composites

- Abstract

- 19.1 Introduction

- 19.2 Biobased nanoreinforcements

- 19.3 Ultrastructure of cellulose nanoreinforcements

- 19.4 Исходные материалы для целлюлозных наноармирующих материалов

- 19.5 Классификация целлюлозных наноармирующих материалов

- 19.

6 Synthesis/isolation of cellulose nanoreinforcements

6 Synthesis/isolation of cellulose nanoreinforcements - 19.7 Surface modification of cellulose nanoreinforcements

- 19.8 Characterization of cellulose nanoreinforcements

- 19.9 Matrices

- 19.10 Incorporation of biobased nanoreinforcements into matrices

- 19.11 Nanocomposites

- 19.12 Challenges

- 19.13 Future trends

- 19.14 Выводы

- 20: Использование древесных волокон в качестве армирующих материалов в композитах

- Реферат

- 20.1 Введение: характеристики древесины

- 20.2 Обработка волокна и производство композитов

- 20.3 Механические характеристики древесно-пластиковых композитов (ДПК)

- 20.4 Влияние влаги на характеристики композита

- 20.5 Влияние температуры на композит характеристики

- 20,6 Влияние атмосферных воздействий на характеристики композита

- 20,7 Влияние биологического воздействия на характеристики композита

- 20.

8 Trends in materials and manufacturing techniques

8 Trends in materials and manufacturing techniques - 20.9 Current and emerging applications

- 21: The use of Luffa cylindrica fibres as reinforcements in composites

- Abstract

- 21.1 Introduction

- 21.2 Properties and surface treatment of Волокна Luffa cylindrica

- 21.3 Применение и характеристики волокон Luffa cylindrica в качестве армирующих материалов в композитах

- 21.4 Nanocomposites incorporating Luffa cylindrica fibres

- 21.5 Conclusion

- 22: The use of curaua fibers as reinforcements in composites

- Abstract

- 22.1 Introduction

- 22.2 Curaua fibers

- 22.3 Composites using curaua fibers

- 22.4 Нановолокна Кюрауа

- 22.5 Нанокомпозиты с волокнами Кюрауа

- 22.6 Заключение

Подробная информация о продукте

- Количество страниц: 772

- .

9781782421276

9781782421276

О редакторах

Омар Фарук

Доктор Омар Фарук работает в Центре исследований и разработок силовых агрегатов Ford Motor Company, Канада. Он также является адъюнкт-профессором в Центре обработки биокомпозитов и биоматериалов Университета Торонто, Канада. Он получил докторскую степень в области машиностроения в Университете Касселя, Германия, а ранее был приглашенным научным сотрудником в Университете штата Мичиган, США. На его счету более 85 публикаций, включая 12 глав книг, которые были опубликованы в различных международных журналах и на конференциях. Он также редактировал 3 книги, озаглавленные «Легкие и экологичные материалы для автомобильных применений», «Армирование биоволокнами в композитных материалах» и «Лигнин в полимерных композитах», опубликованные издательствами CRC Press, Woodhead Publishing Ltd и Elsevier Ltd соответственно. Кроме того, он является приглашенным рецензентом 72 всемирно известных журналов, правительственных исследовательских предложений и предложений по книгам.

Принадлежности и опыт

Университет Торонто, Канада

Мохини Сайн

Профессор Мохини Сайн является профессором кафедры машиностроения и промышленной инженерии Университета Торонто. Он специализируется на передовых технологиях нанцеллюлозы, биокомпозитах и бионанокомпозитах. Он перекрестно назначен на кафедру химического машиностроения и прикладной химии. Он является членом Королевского химического общества Великобритании. Он также является адъюнкт-профессором кафедры химического машиностроения Университета Нью-Брансуика, Канада; Университет короля Абдулазиза, Джидда, Саудовская Аравия; Университет Гвельфа, Канада, Университет Лулео, Швеция, почетный профессор Словацкого технического университета и Института экологических наук Университета Торонто, сотрудничает с американскими и европейскими исследовательскими институтами и университетами. Профессор Сайн имеет несколько наград; несколько недавних наград — награда за инновации в области пластика и премия KALEV PUGI за инновации и вклад в промышленность. Автор более 400 статей и отмеченный Рейтером Томпсоном как «высокоцитируемый» исследователь, профессор Сейн внес огромный вклад в общество в целом, превратив исследования в коммерциализацию. Он имеет десятки патентов и всемирно известен своим умением преобразовывать исследовательские идеи в коммерциализацию.

Автор более 400 статей и отмеченный Рейтером Томпсоном как «высокоцитируемый» исследователь, профессор Сейн внес огромный вклад в общество в целом, превратив исследования в коммерциализацию. Он имеет десятки патентов и всемирно известен своим умением преобразовывать исследовательские идеи в коммерциализацию.

Партнерство и экспертиза

Университет Торонто, Канада

Рейтинги и обзоры

Напишите обзор

Последние обзоры

(общий рейтинг для всех обзоров)

- . ARNE). 2022

Отличный обзор

Знакомство с новой областью композитов

Что такое композитный материал? (Полное руководство)

Композитный материал представляет собой комбинацию двух материалов с различными физическими и химическими свойствами. Когда они объединяются, они создают материал, специально предназначенный для выполнения определенной работы, например, для того, чтобы стать прочнее, легче или устойчивым к электричеству. Они также могут улучшить прочность и жесткость. Причина их использования по сравнению с традиционными материалами заключается в том, что они улучшают свойства своих основных материалов и применимы во многих ситуациях.

Они также могут улучшить прочность и жесткость. Причина их использования по сравнению с традиционными материалами заключается в том, что они улучшают свойства своих основных материалов и применимы во многих ситуациях.

Если у вас есть какие-либо вопросы или вам нужна помощь, напишите нам, чтобы получить консультацию специалиста:

Содержание

- История

- Какие бывают типы?

- Каковы преимущества?

- Зачем их использовать?

- Примеры

Человечество использует композиты тысячи лет. В 3400 г. до н.э. г. до н.э. жители Месопотамии в Ираке изобрели первые искусственные композиты. Древнее общество склеивало деревянные планки друг на друга под разными углами, чтобы получилась фанера. После этого примерно в 2181 г. до н.э. г. до н.э. египтяне начали делать посмертные маски из льна или папируса, пропитанного гипсом. Позже оба этих общества начали укреплять свои материалы соломой, чтобы укрепить глиняные кирпичи, глиняную посуду и лодки.

до н.э. египтяне начали делать посмертные маски из льна или папируса, пропитанного гипсом. Позже оба этих общества начали укреплять свои материалы соломой, чтобы укрепить глиняные кирпичи, глиняную посуду и лодки.

В 1200 г. н.э. г. монголы начали создавать составные луки, которые были невероятно эффективны в то время. Они были сделаны из дерева, бамбука, кости, сухожилий крупного рогатого скота, рога и шелка, скрепленных сосновой смолой.

После промышленной революции синтетические смолы начали принимать твердую форму с помощью полимеризации. В 1900-е Эти новые знания о химических веществах привели к созданию различных пластиков, таких как полиэстер, фенол и винил. Затем начали разрабатывать синтетические материалы, бакелит был создан химиком Лео Бакеландом. Тот факт, что он не проводил электричество и был термостойким, означал, что его можно было широко использовать во многих отраслях промышленности.

1930-е годы были невероятно важным временем для продвижения композитов. Стекловолокно было представлено Оуэнсом Корнингом, который также основал первую индустрию полимеров, армированных волокном (FRP). Смолы, разработанные в то время, все еще используются по сей день, а в 1936 были запатентованы ненасыщенные полиэфирные смолы. Два года спустя стали доступны системы смол с более высокими характеристиками.

Стекловолокно было представлено Оуэнсом Корнингом, который также основал первую индустрию полимеров, армированных волокном (FRP). Смолы, разработанные в то время, все еще используются по сей день, а в 1936 были запатентованы ненасыщенные полиэфирные смолы. Два года спустя стали доступны системы смол с более высокими характеристиками.

Первое углеродное волокно было запатентовано в 1961 и затем стало коммерчески доступным. Затем, в середине 90-х годов , композиты стали все более широко использоваться в производственных процессах и строительстве из-за их относительно низкой стоимости по сравнению с материалами, которые использовались ранее.

Композиты на Boeing 787 Dreamliner в середины 2000-х обосновал их использование для высокопрочных приложений.

Некоторые распространенные композитные материалы включают:

- Композит с керамической матрицей: Керамика, распределенная по керамической матрице.

Это лучше, чем обычная керамика, поскольку они устойчивы к тепловому удару и разрушению .

Это лучше, чем обычная керамика, поскольку они устойчивы к тепловому удару и разрушению . - Композит с металлической матрицей : металл, распределенный по всей матрице

- Железобетон : Бетон, усиленный материалом с высокой прочностью на растяжение, таким как стальные арматурные стержни

- Бетон, армированный стекловолокном : Бетон, залитый в структуру из стекловолокна с высоким содержанием диоксида циркония

- Прозрачный бетон : Бетон, в который заключены оптические волокна

- Искусственная древесина : Искусственная древесина в сочетании с другими дешевыми материалами. Одним из примеров может быть ДСП. В этом композите также можно найти специальный материал, такой как шпон.

- Фанера : инженерная древесина путем склеивания множества тонких слоев древесины вместе под разными углами

- Искусственный бамбук : Полосы бамбукового волокна, склеенные вместе для изготовления доски.

Это полезный композит, поскольку он имеет более высокую прочность на сжатие, растяжение и изгиб, чем древесина .

Это полезный композит, поскольку он имеет более высокую прочность на сжатие, растяжение и изгиб, чем древесина . - Паркет : Квадрат из множества деревянных деталей, часто скрепленных из твердой древесины. Продается как декоративный элемент .

- Древесно-пластиковый композит : Либо древесное волокно, либо мука, отлитая в пластик

- Древесное волокно, связанное цементом : Минерализованные деревянные детали, отлитые из цемента. Этот композит обладает изоляционными и акустическими свойствами

- Стекловолокно : Стекловолокно в сочетании с пластиком, относительно недорогое и гибкое

- Полимер, армированный углеродным волокном : Набор из углеродного волокна в пластике с высоким отношением прочности к весу

- Сэндвич-панель : различные композиты, накладываемые друг на друга

- Композитные соты : Набор композитов с множеством шестиугольников для образования сотовой формы.

- Папье-маше : Бумага, переплетенная клеем. Их можно найти в поделках .

- Бумага с пластиковым покрытием : Бумага с пластиковым покрытием для повышения долговечности. Пример того, где это используется, — игральные карты .

- Синтактические пены : Легкие материалы, полученные путем наполнения металлов, керамики или пластика микрошариками. Эти баллоны изготавливаются из стекла, углерода или пластика .

- Низкая стоимость по сравнению с металлами

- Гибкость конструкции

- Устойчивость к широкому спектру химических агентов

- Малый вес

- Долговечность

- Электрическая изоляция

- Высокая ударопрочность

Снижение веса является одной из основных причин использования композитных материалов, а не обычных материалов для компонентов. Хотя композиты легче, они также могут быть прочнее других материалов, например, армированное углеродное волокно может быть в пять раз прочнее стали марки 1020 и иметь лишь одну пятую веса, что делает его идеальным для конструкционных целей.

Еще одним преимуществом использования композита по сравнению с обычным типом материала является термическая и химическая стойкость, а также электроизоляционные свойства. В отличие от обычных материалов, композиты могут иметь несколько свойств, которые редко встречаются в одном материале.

Композиты, армированные волокном, такие как пластик, армированный волокном (композиты FRP), находят все более широкое применение в разработке и производстве конечных продуктов для коммерческого использования.

- Электрооборудование

- Аэрокосмические конструкции

- Инфраструктура

- Трубы и резервуары

- Каркас домов может быть выполнен из пластиковых клееных балок

Наш опыт

Компания TWI занимается исследованиями и разработками в области композитных материалов уже более 25 лет. Наш опыт охватывает все аспекты работы с композитами, включая проектирование, моделирование, обработку, ремонт, неразрушающий контроль, анализ отказов, соединение, добавление функциональных возможностей (покрытия) и испытания.

Ее легко связывать. Для этого можно использовать пластиковые хомуты, вязальную проволоку или специальные японские пистолеты.

Ее легко связывать. Для этого можно использовать пластиковые хомуты, вязальную проволоку или специальные японские пистолеты.

к. изготавливается без добавления металла

к. изготавливается без добавления металла 1 Введение

1 Введение 6. : сильные и слабые стороны

6. : сильные и слабые стороны 7 Применение

7 Применение 6 Механические свойства композитов, армированных сизалевым волокном: межслойная вязкость разрушения

6 Механические свойства композитов, армированных сизалевым волокном: межслойная вязкость разрушения 9 Применение ананасовых волокон и композитов

9 Применение ананасовых волокон и композитов 3 Свойства волокон пальмового листа

3 Свойства волокон пальмового листа 9 Conclusions

9 Conclusions 5 Влияние обработки волокон на структуру и свойства композитов

5 Влияние обработки волокон на структуру и свойства композитов 2 Доступность во всем мире и экономичность

2 Доступность во всем мире и экономичность 6 Оценка характеристик композита

6 Оценка характеристик композита 6 Synthesis/isolation of cellulose nanoreinforcements

6 Synthesis/isolation of cellulose nanoreinforcements 8 Trends in materials and manufacturing techniques

8 Trends in materials and manufacturing techniques 9781782421276

9781782421276 Это лучше, чем обычная керамика, поскольку они устойчивы к тепловому удару и разрушению

Это лучше, чем обычная керамика, поскольку они устойчивы к тепловому удару и разрушению Это полезный композит, поскольку он имеет более высокую прочность на сжатие, растяжение и изгиб, чем древесина

Это полезный композит, поскольку он имеет более высокую прочность на сжатие, растяжение и изгиб, чем древесина