Стеклопластиковая арматура — в блоге компании Урал-Строй

Прогресс не стоит на месте, и, в том числе, в строительной отрасли. Благодаря этому на рынке появился новый вид арматуры – АСК (арматура стеклокомпозитная, она же стеклопластиковая). В данной статье попробуем разобраться и понять, где можно применять эту новинку, а где нельзя.

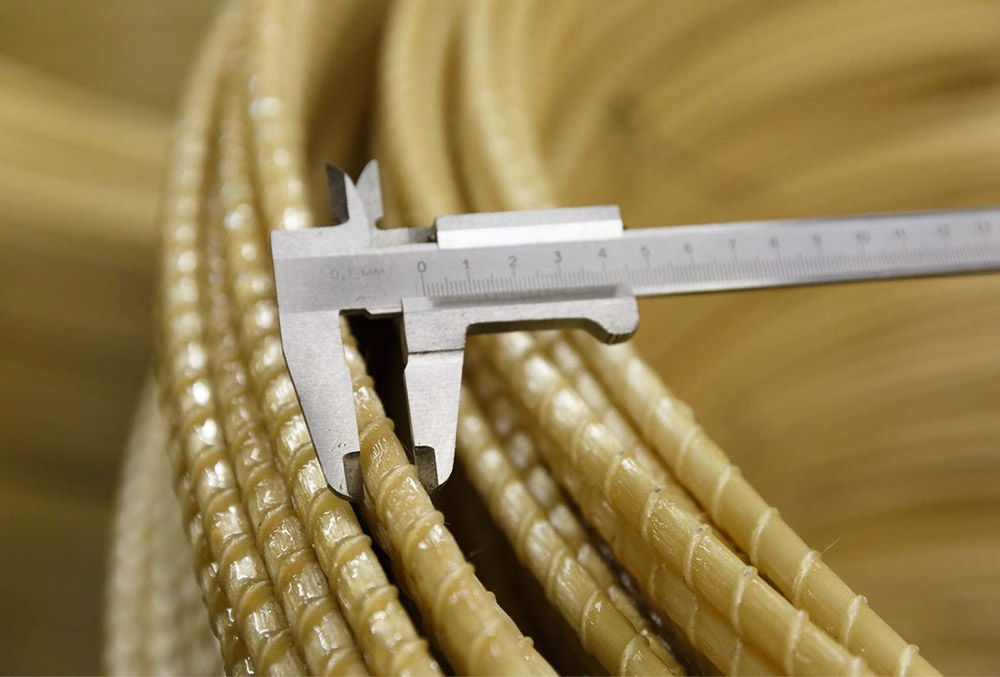

АСК производится из ровинга – специальное стекловолокно толщиной 10-20 микрон. Для соединения большого количества стекловолокон в прочный стержень используются специальные смолы. Для этого после выравнивания напряжений всех волокон нити, ее погружают в ванну с нагретыми связующими. Далее, пропитанные смолами нити протягиваются через механизм, который и задает диаметр будущему стержню. В случае производства стержня с обмоткой (ребра как у арматуры) на него по спирали наматывают дополнительные волокна. И завершающий этап – конструкция стержня погружается в печь, где происходит полимеризация всех компонентов.

В 2012 на территории РФ и других близлежащих стран был принят ГОСТ 31938.

Данный ГОСТ устанавливает общие технические условия и распространяется на композитную полимерную арматуру периодического профиля (АКП), предназначенную для армирования обычных и предварительно напряженных строительных конструкций и элементов, эксплуатирующихся в средах с различной степенью агрессивного воздействия.

Согласно данному ГОСТу, композитную арматуру классифицируют по типу непрерывного армирующего элемента на виды:

АСК — стеклокомпозитная;

АБК — базальтокомпозитная;

АУК — углекомпозитная;

ААК — арамидокомпозитная;

АКК — комбинированная композитная.

Физико-механические характеристики АКП различных видов должны соответствовать требованиям, приведенным в таблице:

И тут надо отметить, что композитная арматура превосходит стальную только по показателю предел прочности при растяжении. По пределу прочности при сжатии уступает не сильно. Но вот по пределу упругости при растяжении отстает в 4 раза!

Разберемся с 2 наиболее важными показателями по порядку.

Предел прочности при растяжении — важный показатель, далее перетекающий в прочность на разрыв. И вот тут кроется маркетинговый подвох.

Так называемая, прочность на разрыв – это временное сопротивление растяжению арматуры. И в отношении стали это совсем не на разрыв, а удлинение до предела пропорциональности. Это когда удлинение перестаёт быть пропорционально приложенной нагрузке. Но при этом, удлинение относительно небольшое — примерно до 0,2%. А далее, у стали идет большое удлинение без увеличения нагрузки (сталь течет). Потом идет упрочнение стали, и для дальнейшего удлинения снова требуется повышать нагрузку. И только потом происходит разрыв при удлинении примерно 14 % и более (разный показатель у разных сталей). Такое поведение материала позволяет сохранять армированные конструкции без существенных деформаций под нагрузками, зачастую вплоть до предела. А при превышении нагрузок, стальная арматура сильно удлиняется без разрушения, что предотвращает внезапное обрушение ЖБ конструкций.

График зависимости напряжения в арматуре (stress) от относительного удлинения (strain)

Так же по графику видно что, в зоне работы арматуры в бетоне (зона обозначена пунктиром) стальная арматура имеет кратное преимущество (график в данной зоне выше). Стальная арматура при удлинении на 0,2-0,3 % уже работает на полную нагрузку. В то время как композитная арматура в данной зоне практически не принимает нагрузку и тянется дальше, как резинка от трусов. Пересечение графиков происходит недалеко от 1.5 % удлинения. Для пролета 6 метров это почти 80 мм. При таком удлинении в бетоне возникают трещины, а прогиб плиты становится виден невооруженным глазом.

Если объяснить проще, стальная арматура воспринимает нагрузку быстрее (при меньшем удлинении), а также, у нее присутствует текучесть, которая позволяет ей дольше сопротивляться нагрузкам при предельных значениях. У композитной арматуры этого нет. Тянем ее на разрыв, график показывает прямую линию, и она с треском рвется.

У композитной арматуры этого нет. Тянем ее на разрыв, график показывает прямую линию, и она с треском рвется.

При этом, не очень умные менеджеры и маркетологи специально пишут в сравнительных таблицах слово ПРЕДЕЛ прочности, умалчивая о прочности в рабочем диапазоне.

Модуль упругости при растяжении – не менее важный, а может и более важный показатель. Модуль упругости показывает на сколько растянется арматура под конкретной нагрузкой. Для этого надо просто разделить нагрузку на арматуру (в МПа) на её модуль упругости (в МПа). У стеклопластика модуль упругости почти в четыре раза меньше, чем у стали, соответственно, стеклопластик равного со сталью сечения будет растягиваться почти в четыре раза больше стали, а такие деформации неприемлемы для конструкций. В связи с этим, использование композитной арматуры целесообразно лишь при условии предварительного ее натяжения до значений близких к предельным. Соблюдать такую технологию в условиях индивидуального строительства (на месте) технически невозможно.

Есть еще несколько факторов не в пользу композитной арматуры.

Ползучесть арматуры. Так как композитная арматура состоит из волокон и полимерного связующего, на ее работу в бетоне сильно влияют свойства этого связующего. В случае композитной арматуры связующее текуче, и со временем, верхний слой, сцепленный с бетоном, ползет относительно центральных волокон, вредное удлинение становится еще больше.

Невозможность изготовления на месте Г- и П-образных углов. Композитная арматура не гнется. Вернее гнется, но тут же распрямляется после снятия нагрузки. А это значит, что изготовить Г- и П-элементы на месте невозможно. Их придется заказывать у производителя.

Температуростойкость. При приближении к 60 градусам текучесть связующего в композитной арматуре резко увеличивается, что приводит к ее ослаблению и снижению сопротивляемости, а уже при ста градусах вода в связующем и в примыкающих слоях бетона вскипает и разрушает композитную арматуру. Это значит, что если плита или конструкция, армированная композитной арматурой, подвергнется высокой температуре (пожар) то конструкция просто рухнет вниз.

Химическая стойкость. Щелочная природа бетона разрушает связующее и уменьшает со временем сцепление наружных слоев композитной арматуры с бетоном.

А теперь плюсы:

- Легкий вес — с композитной арматурой проще работать, не говоря уже о транспортировке. Ведь продается она в бухтах.

- Низкая теплопроводность – идеальный вариант для усиления конструкций из кладки твинблока или кирпича.

- Диэлектрик – не поглощает радиоволны. Отсутствие эффекта клетки Фарадея.

На этом, пожалуй, все.

Какие выводы можно сделать из всего вышесказанного? Однозначно, композитная арматура не подходит для устройства монолитных плит перекрытий, балок и других ответственных конструкций. С большой опаской и с увеличением на 1-2 размера можно рискнуть использовать в ростверк для фундамента, но только в том случае, если поверх ростверка будет залита монолитная плита со стальной арматурой. Ну, и, конечно, композитная арматура подойдет для заливки теплиц и заборов.

Композитная арматура — применение в строительстве, характеристики и сравнение

Изобретение композитной арматуры знатоки строительного дела относят к 60-м годам прошлого столетия. В этот период в США и в Советском Союзе были начаты активные исследования ее свойств.

Однако, несмотря на достаточно солидный возраст, данный материал до сих пор не знаком большинству застройщиков. Восполнить пробел знаний о стеклопластиковой арматуре, ее свойствах, достоинствах и недостатках вам поможет эта статья.

Попутно отметим, что материал этот весьма спорный. Производители хвалят его на все лады, а строители-практики относятся с недоверием. Простые граждане смотрят на тех и на других, не зная кому верить.

Что такое композитная арматура, как она производится и где применяется?

Коротко структуру композитной арматуры можно охарактеризовать как «волокно в пластике». Ее основа – стойкие к разрыву нити из углерода, стекла или базальта. Жесткость композитному стержню придает эпоксидная смола, обволакивающая волокна.

Жесткость композитному стержню придает эпоксидная смола, обволакивающая волокна.

Для лучшего сцепления с бетоном на прутья наматывается тонкий шнур. Он сделан из того же самого материала, что и основной стержень. Шнур создает винтовой рельеф, как у стальной. Твердение эпоксидной смолы происходит в сушильной камере. На выходе из нее композитную арматуру немного вытягивают и нарезают. Некоторые производители до момента твердения полимера обсыпают пластиковые стержни песком для улучшения сцепления с бетоном гладких участков.

Область применения стеклопластиковой арматуры нельзя назвать очень широкой. Ее используют в качестве гибких связей между облицовкой фасада и несущей стеной, а также укладывают в дорожные плиты и опалубку резервуаров. В каркасах, усиливающих ленточные фундаменты и бетонные полы, пластиковую арматуру применяют не так часто.

Ставить композитные стержни в плиты перекрытия, перемычки и другие конструкции, работающие на растяжение, не рекомендуется. Причина – повышенная гибкость данного материала.

Причина – повышенная гибкость данного материала.

Физические свойства композитной арматуры

Модуль упругости у полимерного композита существенно ниже, чем у стали (от 60 до 130 против 200 ГПа). Это значит, что там, где металл вступает в работу, предохраняя бетон от образования трещин, пластик еще продолжает сгибаться. Прочность на разрыв у стеклопластикового стержня в 2,5 раза выше, чем у стального.

Основные прочностные параметры композитной арматуры содержатся в таблице №4 ГОСТ 31938-2012

Здесь мы видим основные классы композитного материала: АСК (стеклопластиковая композитная), АБК (базальтовое волокно), АУК (углеродная), ААК (арамидокомпозитная) и АКК (комбинированная – стекло + базальт).

Наименее прочная, но самая дешевая — арматура из стекловолокна и базальтовый композит. Самый надежный и вместе с тем самый дорогой материал делают на основе углеродного волокна (АУК).

К прочностным свойствам материала мы еще вернемся, когда будем сравнивать его с металлом.

А пока рассмотрим другие характеристики данного материала:

- К положительным качествам композита относится его химическая инертность. Он не боится коррозии и воздействия агрессивных веществ (щелочной среды бетона, морской воды, дорожных химреагентов и кислот).

- Вес пластиковой арматуры в 3-4 раза меньше, чем стальной. Это дает экономию при транспортировке.

- Низкая теплопроводность материала улучшает энергосберегающие характеристики конструкции (нет мостиков холода).

- Композитная арматура не проводит электричества. В конструкциях, где она используется, не возникает коротких замыканий электропроводки и блуждающих токов.

- Композитный пластик магнитноинертен и радиопрозрачен. Это позволяет использовать его в строительстве сооружений, где должен быть исключен фактор экранирования электромагнитных волн.

Стеклопластиковый стержень под 90 градусов на стройке не согнешь

Недостатки композитной арматуры:

- Невозможность гибки с малым радиусом в условиях стройки.

Гнутый стержень нужно заранее заказывать у производителя.

Гнутый стержень нужно заранее заказывать у производителя. - Невозможность сваривать каркас (минус относительный, поскольку даже для стальной арматуры лучший способ соединения – вязка, а не сварка).

- Низкая термостойкость. При сильном нагреве и пожаре бетонная конструкция, армированная композитными стержнями, разрушается. Стекловолокно не боится высокой температуры, но связующий ее пластик теряет прочность при нагреве выше +200 С.

- Старение. Общий минус всех полимеров. Неметаллическая арматура не исключение. Ее производители завышают срок эксплуатации до 80-100 лет.

Вязка пластиковыми хомутами или стальной проволокой – единственный возможный метод сборки каркаса

Какая арматура лучше металлическая или стеклопластиковая?

Один из главных аргументов, приводимых в пользу стеклопластиковой при сравнении с металлической арматурой, – более низкая цена. Однако, заглянув в ценники металлобаз, вы увидите, что это не так. Стоимость металла в среднем на 20-25% ниже композита.

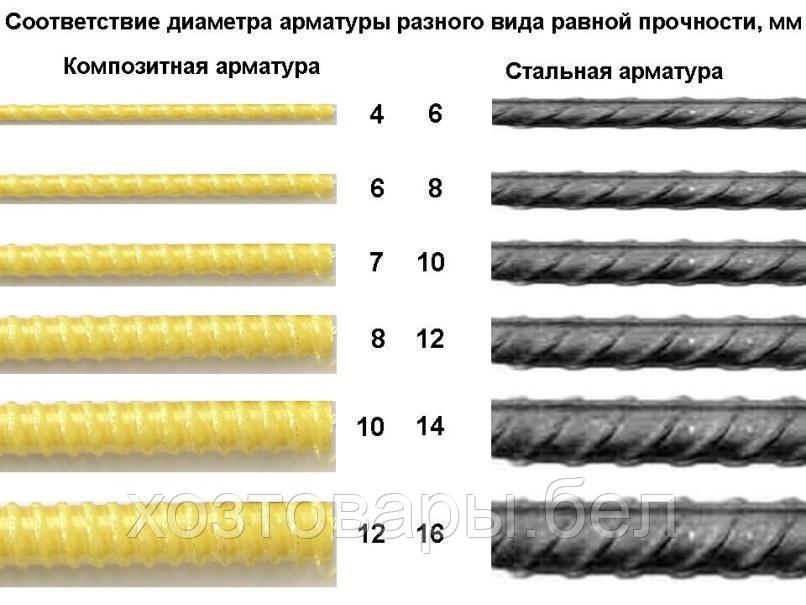

Причина путаницы состоит в том, что продавцы пластика берут в расчет так называемый «эквивалент» диаметра. Логика здесь такая: неметаллическая арматура на разрыв прочнее строительной стали. Поэтому полимерный стержень меньшего диаметра выдержит такую же нагрузку, как и более толстая стальная арматура. На основании этого делается вывод: для армирования конструкции пластика нужно меньше, чем металла. Отсюда и появляется более «низкая» цена.

Для аргументированного сравнения композита с металлом необходим нормативный документ. Сегодня такое руководство уже имеется. Это приложение «Л» к приказу Минстроя России № 493/пр от 08.07. 2016 г.

В пункте Л.2.3. малопонятном для рядовых застройщиков, но весьма интересном для профессионалов содержатся два понижающих коэффициента для всех видов композитной арматуры.

Для примера рассмотрим самую распространенную стеклопластиковую (АСК):

- При действии продолжительной нагрузки предел ее прочности на растяжение должен умножаться на 0,3.

То есть, вместо 800 МПа мы получаем 240 МПа (800х0,3=240).

То есть, вместо 800 МПа мы получаем 240 МПа (800х0,3=240). - Если конструкция работает на открытом воздухе, то полученный результат нужно умножить еще на 0,7 (240 МПа х 0,7 = 168 МПа).

Таблица с понижающим коэффициентом для композитной арматуры

Таблица с коэффициентами, учитывающими условия эксплуатации

Далее, как требует норматив, полученные 168 МПа нужно разделить на коэффициент надежности (запас прочности), равный 1,5. В итоге мы получим 112 МПа.

Теперь можно корректно сравнивать прочность пластиковой арматуры с металлической. Для примера возьмем строительную сталь марки А500. У нее предельное сопротивление растяжению с учетом запаса прочности составляет 378 МПа. У стеклопластикового композита мы получили всего 112 МПа.

Наше маленькое исследование наглядно иллюстрирует таблица реальной, а не теоретической равнопрочной замены стальной арматуры на композитную. Ей можно пользоваться при выборе и покупке.

Просмотрев данную таблицу, нетрудно заметить, что пластика для равноценной замены металла требуется не меньше, а больше металла. Только самый дорогой углеродоволоконный материал (АУК) превосходит сталь равного с ним диаметра.

Только самый дорогой углеродоволоконный материал (АУК) превосходит сталь равного с ним диаметра.

Сортамент и цена композитной арматуры

Самая востребованная на стройке – арматура из стеклопластикового композита. Ее сортамент и средние цены мы свели в одну таблицу.

О том, сколько весит пластиковая арматура разных диаметров вы можете получить информацию из таблицы ниже.

Продают материал в бухтах по 200, 100 и 50 метров и в виде стержней любой длины.

Выводы и рекомендации

Принимая во внимание ценовой фактор (равнопрочный со сталью композит обойдется дороже) мы не можем рекомендовать композитную арматуру для повсеместного применения в частном строительстве.

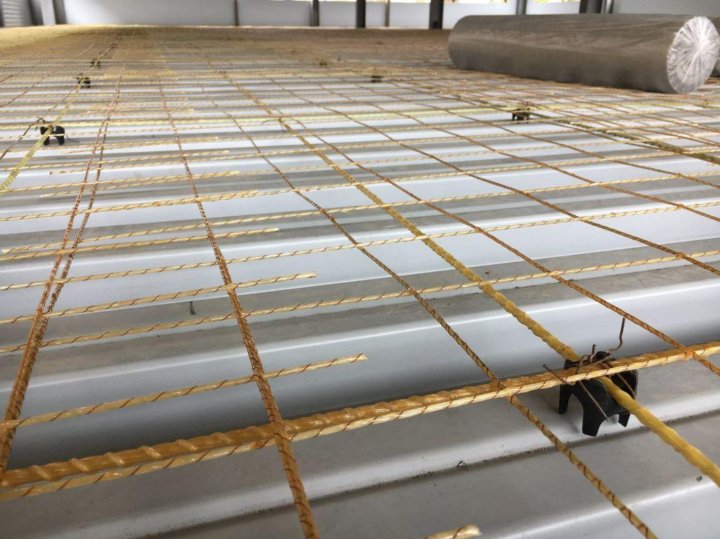

Для армирования ригелей, плит перекрытия, несущих балок, колонн и диафрагм жесткости специалисты настойчиво советуют не ставить ее. Как конструктивную такую арматуру использовать можно. Для армирования плитных фундаментов она может использоваться.

Для армирования плитных фундаментов она может использоваться.

Плитный фундамент с каркасом из стеклопластиковой арматуры

Для усиления свайных ростверков и ленточных фундаментов лучше купить стальные прутья.

Недавний прогресс в области армирующих материалов: всесторонний обзор композитных материалов

- title={Недавний прогресс в области армирующих материалов: всесторонний обзор композитных материалов},

автор = {Дипен Кумар Раджак и Дургеш Девчанд Пагар и Равиндер Кумар и Кэтэлин Юлиан Прунку},

journal={Журнал исследований и технологий материалов},

год = {2019}

}

- D. Rajak, Durgesh Devchand Pagar, C. Pruncu

- Опубликовано 1 ноября 2019 г. по композитам с гибридной металлической матрицей

- Nikhilesh Singh, R.M. Belokar, R.S. Walia

Материаловедение

Кремний

- 2020

Ограниченная доступность натуральных или монолитных материалов во всем мире столкнулась с огромными трудностями при поиске материалов высшего качества.

В этом контексте гибридный композит демонстрирует потрясающие…

В этом контексте гибридный композит демонстрирует потрясающие…Введение в композитные материалы, армированные волокном

- Джита С. Джаян, С. Аппукуттан, Ранси Уилсон, К. Джозеф, Геджо Джордж, К. Оксман

Материаловедение

- 2021

Обзор применения высокоэффективных полимерных композиционных материалов, армированных волокном

- М. Алам, К. Мараз, Р. Хан

Материаловедение

- 2022

Композиты были признаны наиболее многообещающими и уникальными материалами, доступными в XXI веке. В настоящее время композиты, армированные высокоэффективными волокнами из…

Полимерные композиты, армированные волокном: производство, свойства и применение

- Д. Раджак, Дургеш Девчанд Пагар, П. Менезес, Emanoil Linul

Материаловедение

Полимеры

- 2019

Представлен обзор разнообразных волокон, их свойств, функциональных возможностей, классификации и различных методов производства волокнистых композитов, чтобы найти оптимизированный армированный волокном композитный материал для важных применений.

.

.Всесторонний обзор композитов с полимерной матрицей: выбор материала, изготовление и применение

- С. Кангишвар, Н. Радхика, Асад Амаан Шейк, Абхинав Чавали, С. Харихаран

Материаловедение

Бюллетень полимеров

- 2022

Композиты на полимерной матрице всегда вызывали любопытство научного и технического сообщества и признаны лучшим вариантом для широкого круга технических применений благодаря…

-Армированные полимерные композиты в строительстве мостов: возможности, проблемы и вызовы

- П. Коссаковски, В. Вцислик

Инженерия, материаловедение

Волокна

- 2022

В этом обзоре мы обсудим основные вопросы, связанные с использованием композитов FRP (армированных волокном полимеров) в строительстве мостов. Этот современный материал подробно представлен с точки зрения…

Синтез полимерных композиционных материалов и их биомедицинские применения

- T.

Biswal, S.K. Badjena, D. Pradhan

Biswal, S.K. Badjena, D. Pradhan Материаловедение

- 2020

- D. Rajak, Pratiksha H. Wagh, P. Menezes, Anisha Chaudhary, Ravinder Kumar

Материаловедение

Journal of Bio- and Tribo-Corrosion

- 20011

4

появляются для удовлетворения потребностей промышленности. Изделие с покрытием должно быть способно работать в экстремальных условиях, чтобы справляться с различными проблемами…Композит с полимерной матрицей в приложениях высокого напряжения: обзор

- S. Bhalerao, N. Ambhore, M. Kadam

Материаловедение, машиностроение

Исследование биоинтерфейсов в прикладной химии

- 2021

композиты для производства недорогих продуктов. Волокнистое армирование в полимерных матрицах обеспечивает хорошие механические…0020 В последние годы было произведено множество сплавов и алюминиевых композитов для улучшения характеристик материала.

В настоящее время Al 6061 представляет собой алюминиевый сплав с широким спектром применения благодаря своим превосходным… Г. Миттал, К. Ри, Суджин Парк, Д. Хуэй

В настоящее время Al 6061 представляет собой алюминиевый сплав с широким спектром применения благодаря своим превосходным… Г. Миттал, К. Ри, Суджин Парк, Д. Хуэй Инженерное дело

- 2015

Обработка мешающего фрикционного мешающего мешающего соединения

- Y. Gan, D. Solomon, Michael Revortlt

Материаловые науки

Материалы

- 2010

Цель этой статьи предназначена для рассмотрения обзора Технология обработки трением с перемешиванием (FSP) и ее применение для модификации микроструктуры композиционных материалов, армированных частицами. В…

Исследование механических и трибологических свойств композиционного материала, наполненного черной эпоксидной смолой и тригидроксидом алюминия, с армированием стекловолокном

- Pratiksha H. Wagh, Durgesh Devchand Pagar

Материаловедение

- 2018

В настоящее время для удовлетворения глобального спроса на высокоэффективные, легкие, износостойкие и коррозионностойкие материалы можно заменить чистые металлы композиционным материалом с добавлением…

Последние достижения в разработке аэрокосмических материалов

- Xuesong Zhang, Yong-lai Chen, J.

Hu

Hu Материаловедение

- 2018

Последние патенты в области аддитивного производства композитов, армированных непрерывным волокном

Аддитивное производство (AM) позволяет точно деталей за короткое время без необходимости использования специальных пресс-форм и инструментов. Хотя полимеры являются наиболее широко используемое сырье…

Механические характеристики PLA-композитов на основе дерева, керамики, металла и углеродного волокна, изготовленных методом FDM

Переработка композитных материалов

- Yongxiang Yang, R. Boom, B. Irion, D.V. Heerden, P. Kuiper, H. Wit

Инженерия, материаловедение

- 2012

Многофункциональное применение полимерных композитов, армированных углеродным волокном: электрические свойства композитов армирующие углеродные волокна – краткий обзор

Обзор свойств полимерных композитов, армированных натуральными волокнами, при растяжении

- H.

Ku, Hao Wang, N. Pattarachaiyakoop, M. Trada

Ku, Hao Wang, N. Pattarachaiyakoop, M. Trada Материаловедение, машиностроение

- 2011

Обработка и оценка механических свойств наполненных эпоксидной смолой гибридных композитов Е-стекловолокно-зольная пыль

- Д. Верма, Г. Джоши, Р. Дабрал, Ашиш Лакхера 9001

Материаловедение, машиностроение

Механические и физические испытания биокомпозитов, армированных волокном композитов и гибридных композитов

- 2019

Армирующая ткань Right For You

- Особенности конструкции

- Преимущества композитных материалов

- Отрасли и приложения

- Работа с JPS

Композитные ламинаты или препреги обычно состоят из смолы и ткани, часто с ткаными нитями, поддерживающими и инкапсулирующими смоляную матрицу – ткань считается основной подложкой композита. Конечный материал демонстрирует комбинацию свойств, которая лучше, чем свойства, проявляемые составляющими материалами по отдельности. В результате функциональные и эстетические характеристики композитного материала будут существенно различаться в зависимости от используемой ткани и смолы. По этой причине важно тщательно выбирать оба компонента, чтобы обеспечить производительность в предполагаемом приложении.

В результате функциональные и эстетические характеристики композитного материала будут существенно различаться в зависимости от используемой ткани и смолы. По этой причине важно тщательно выбирать оба компонента, чтобы обеспечить производительность в предполагаемом приложении.

В следующем руководстве обсуждаются некоторые ключевые моменты, которые следует учитывать при выборе ткани. Поскольку производители композитов обычно используют ткани, а не отдельные волокна во время операций по производству материалов для облегчения обращения, он охватывает такие факторы дизайна, как тип волокна, тканое или нетканое, рисунок переплетения, вес, толщина и отделка. В статье также освещаются общие преимущества и типичные области применения тканых материалов.

При выборе композитного материала необходимо учитывать множество факторов. Ниже мы опишем некоторые из наиболее важных из них.

Тип волокна

Производители композитных материалов используют в своих материалах широкий спектр тканей для достижения различных свойств конечного материала для различных областей применения. Некоторые из наиболее часто используемых тканей для композитных материалов включают:

Некоторые из наиболее часто используемых тканей для композитных материалов включают:

- Стекло. Ткани из стекла обладают превосходной прочностью на сдвиг, термической стабильностью и электроизоляцией по низкой цене. Наиболее распространенные типы тканей включают S-стекло и E-стекло. S-стекло имеет более высокую прочность, ударопрочность, жесткость и термостойкость, чем E-стекло. Хотя E-стекло предлагает несколько более низкие характеристики по этим показателям, оно более рентабельно и обладает превосходными электрическими и теплоизоляционными свойствами.

- Арамид. Арамидные ткани представляют собой материалы с низкой плотностью, обладающие исключительной ударной вязкостью, огнестойкостью и теплоизоляционными свойствами.

Хотя вышеуказанные ткани широко используются для изготовления композитных материалов, производители композитных материалов могут также использовать другие ткани в зависимости от области применения. Например:

- Они используют бор для покрытия углеродных/металлических волокон для повышения производительности.

Однако высокая стоимость волокон с борным покрытием ограничивает их использование критическими приложениями (например, аэрокосмическая промышленность) или узкоспециализированными приложениями (например, специальное спортивное оборудование).

Однако высокая стоимость волокон с борным покрытием ограничивает их использование критическими приложениями (например, аэрокосмическая промышленность) или узкоспециализированными приложениями (например, специальное спортивное оборудование). - Они используют керамические волокна для композиционных материалов, которым требуется более высокая термостойкость.

- Они используют натуральных волокон в низкотехнологичных приложениях.

- В них используются полиэфирные волокна для уменьшения веса материала, повышения ударопрочности и/или стойкости к истиранию, а также снижения производственных затрат.

- Они используют кварцевые волокна для передовых применений, требующих низкой диэлектрической проницаемости, высокой прочности и превосходной термостойкости (до 1000°C и выше).

Конструкция ткани

Полотняное переплетение Ткани можно разделить на тканые и нетканые. Тканые ткани имеют плотный рисунок основы и утка, что затрудняет их разделение. Нетканые материалы имеют матрицу из взаимосвязанных волокон, связанных вместе химическими или термическими методами. Хотя тканые материалы обычно обладают большей прочностью, чем нетканые материалы, срок службы последних различается в зависимости от используемых волокон и покрытий.

Нетканые материалы имеют матрицу из взаимосвязанных волокон, связанных вместе химическими или термическими методами. Хотя тканые материалы обычно обладают большей прочностью, чем нетканые материалы, срок службы последних различается в зависимости от используемых волокон и покрытий.

Ткани также можно разделить на однонаправленные и двунаправленные варианты. В однонаправленных тканях все волокна ориентированы в одном направлении. В результате они обеспечивают композиционные материалы с максимально возможной прочностью и жесткостью для конкретного волокнистого материала в этом направлении. Двунаправленные ткани имеют волокна, ориентированные в двух направлениях, которые перпендикулярны друг другу. В результате они обеспечивают прочность и жесткость в обоих направлениях.

Схема переплетения Атласное переплетение с восемью жгутами Ткани бывают различных видов переплетения, каждый из которых влияет на жесткость, драпируемость и толщину материала. Для композитов ткани чаще всего имеют следующие узоры: полотняное переплетение, корзина, перевивочный переплетение, атлас с четырьмя жгутами, атлас с восемью жгутами и саржа. Ткани полотняного переплетения являются наиболее устойчивыми, а атласные ткани с восемью жгутами обеспечивают наибольшую степень драпируемости.

Ткани полотняного переплетения являются наиболее устойчивыми, а атласные ткани с восемью жгутами обеспечивают наибольшую степень драпируемости.

Вес и толщина

Вес и толщина ткани зависят от веса и толщины волокон. Для стеклянных тканей вес обычно колеблется от 0,50 до 52 унций на дюйм (от 17 до 1773 г/м²), а толщина обычно колеблется от 0,001 дюйма до 0,060 дюйма. Единица «osy» означает унции на квадратный ярд, а термин «gsm» означает грамм на квадратный метр.

Отделка

Отделка стеклоткани относится к химическому нанесению на ее поверхность, нанесенному после плетения, которое предназначено для выполнения в предполагаемом последующем применении.

Преимущества композитных материаловКомпозитные материалы при правильном проектировании и изготовлении дают клиентам множество преимуществ. Некоторые из ключевых преимуществ включают в себя:

- Широкая гибкость дизайна. Композитные материалы доступны с различными вариантами полимеров и волокон, что упрощает и упрощает для клиентов выбор материала, который наилучшим образом соответствует их потребностям.

Кроме того, полученный материал может принимать практически любую форму.

Кроме того, полученный материал может принимать практически любую форму. - Повышение производительности. Умело разработанный композитный продукт может объединять несколько производственных этапов в один, оптимизируя производственный процесс и экономя время и деньги.

- Повышенная износостойкость. Композитные материалы, как правило, прочные и долговечные. Кроме того, они предлагают различные уровни устойчивости к химическим веществам, коррозии, нагреву/огню, дыму и токсичности. Клиенты могут выбрать материал с характеристиками, которые соответствуют требованиям и ограничениям их применения, гарантируя, что готовый компонент будет работать так, как предполагалось.

- Более высокое отношение прочности к весу. По сравнению с другими материалами композиты имеют превосходное соотношение прочности и веса. Сочетание полимера и волокна приводит к прочности и долговечности, сравнимой с металлами, но в несколько раз легче материала.

- Превосходная стабильность размеров.

Композиты подходят для компонентов, требующих высокой точности размеров, поскольку они имеют низкий риск усадки после формования.

Композиты подходят для компонентов, требующих высокой точности размеров, поскольку они имеют низкий риск усадки после формования.

Применение композитных материалов

Композитные материалы находят применение в широком диапазоне отраслей промышленности, включая, помимо прочего, следующие:

- В аэрокосмической промышленности композитные материалы используются для компонентов самолетов и спутников, таких как структурные опоры, прокладки, элементы интерьера и грузовые лайнеры.

- В баллистической промышленности композитные материалы используются в различных целях безопасности и защиты. Некоторые из наиболее распространенных типов включают параарамидные материалы, такие как Kevlar® и Twaron®, и полиэтиленовые материалы сверхвысокой молекулярной массы, такие как Dyneema® и Spectra®.

- В электронной промышленности композитные материалы используются в качестве основы для печатных плат (PCB) для связи, аэрокосмической, автомобильной, военной/оборонной и других отраслей промышленности.

- В электроэнергетике композиты используются в качестве изолирующих компонентов для оборудования для производства электроэнергии и управления.

- В пищевой промышленности и производстве промышленных лент композиты используются для обработки пищевых продуктов, приготовления пищи, выпечки и подготовки, а также для упаковки.

- В индустрии отдыха композитные материалы используются при изготовлении различного оборудования, такого как доски для серфинга и сноуборды, гоночные автомобили, велосипеды, биты, хоккейные клюшки и другое спортивное снаряжение.

Качественные композитные материалы от JPS

Компания JPS Composites Materials является ведущим производителем высокопрочных композитных армирующих тканей. Если вы ищете композитный материал, мы вам поможем. Мы предлагаем широкий выбор тканей для различных областей применения, включая армирование, звуко- и теплоизоляцию, а также баллистическую защиту. Сотрудничая с нами, вы получаете выгоду от наших экспертов, которые обладают знаниями и навыками, чтобы помочь вам найти правильный продукт для ваших нужд.

Предлагаемые нами материалы включают:

- Стекло : E-стекло, стекло S2®, T-стекло и L-стекло®

- Кварц : Astroquartz®

- Параарамид : Kevlar® от Dupont и Twaron® от Teijin

- UHMWPE : Dyneema® от DSM и Spectra® от Honeywell

Помимо производства тканей, наша команда постоянно ищет новые и новые материалы для использования. Мы можем плести термопласты, базальт и другие нетрадиционные армирующие материалы по нетрадиционным узорам.

Все наши ткани разработаны и изготовлены в соответствии с отраслевыми спецификациями и стандартами для широкого спектра применений. Спецификации и стандарты, в соответствии с которыми мы производим, включают AMS, ASTM, BMS, IPC и Mil-spec.

Являясь североамериканским лидером в производстве высокопроизводительного тканого стекла и арамида, компания JPS имеет более чем 50-летнюю историю и приверженность обслуживанию передовых композитных материалов с тканями, которые удовлетворяют разнообразные и сложные потребности клиентов.

Гнутый стержень нужно заранее заказывать у производителя.

Гнутый стержень нужно заранее заказывать у производителя. То есть, вместо 800 МПа мы получаем 240 МПа (800х0,3=240).

То есть, вместо 800 МПа мы получаем 240 МПа (800х0,3=240). В этом контексте гибридный композит демонстрирует потрясающие…

В этом контексте гибридный композит демонстрирует потрясающие… .

. Biswal, S.K. Badjena, D. Pradhan

Biswal, S.K. Badjena, D. Pradhan В настоящее время Al 6061 представляет собой алюминиевый сплав с широким спектром применения благодаря своим превосходным… Г. Миттал, К. Ри, Суджин Парк, Д. Хуэй

В настоящее время Al 6061 представляет собой алюминиевый сплав с широким спектром применения благодаря своим превосходным… Г. Миттал, К. Ри, Суджин Парк, Д. Хуэй Hu

Hu Ku, Hao Wang, N. Pattarachaiyakoop, M. Trada

Ku, Hao Wang, N. Pattarachaiyakoop, M. Trada Однако высокая стоимость волокон с борным покрытием ограничивает их использование критическими приложениями (например, аэрокосмическая промышленность) или узкоспециализированными приложениями (например, специальное спортивное оборудование).

Однако высокая стоимость волокон с борным покрытием ограничивает их использование критическими приложениями (например, аэрокосмическая промышленность) или узкоспециализированными приложениями (например, специальное спортивное оборудование). Кроме того, полученный материал может принимать практически любую форму.

Кроме того, полученный материал может принимать практически любую форму. Композиты подходят для компонентов, требующих высокой точности размеров, поскольку они имеют низкий риск усадки после формования.

Композиты подходят для компонентов, требующих высокой точности размеров, поскольку они имеют низкий риск усадки после формования.