состав, разновидности, достоинства и недостатки — Стройка Волка

11-01-2019 02:22

Содержание статьи:

- Состав

- Виды клеевого состава

- Преимущества

- Недостатки

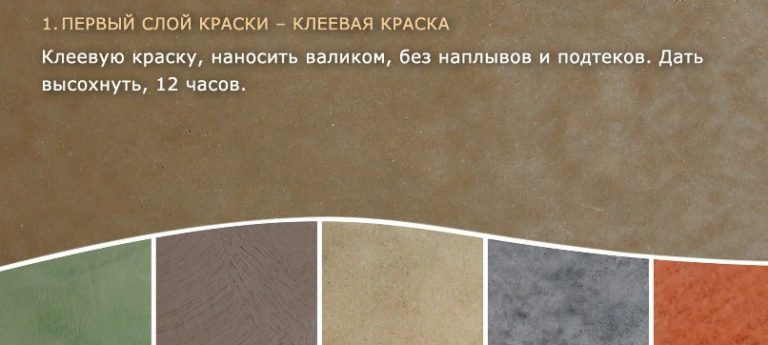

- Окрашивание потолка и стен клеевой краской

- Рекомендации по приготовлению клеевой краски

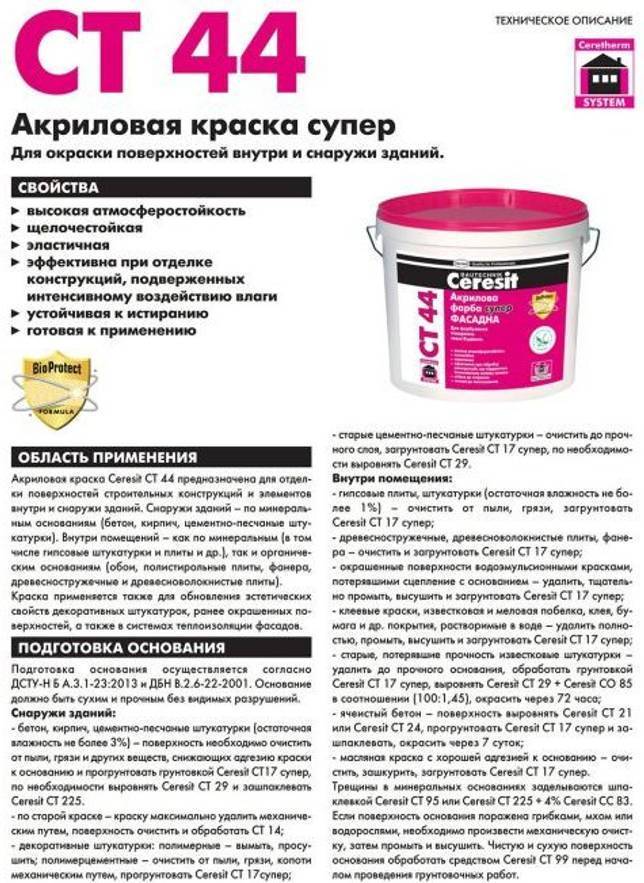

На современном рынке лакокрасочных материалов имеется огромное количество различных красок: акриловых, силикатных, водно-дисперсионных, которые широко известны потребителю. Краска на клеевой основе выделяется в отдельную категорию и пока не особенно популярна.

Состав

В состав клеевой краски входят неорганические пигментные крупинки и органические, а также пленкообразующие составляющие, которые могут быть синтетическими, животными или растительными. Помимо этого в составе имеется небольшое количество загустителей, наполнителей, стабилизирующих компонентов, диспергирующих агентов и гидрофобизаторов.

Вам будет интересно:Эркерный карниз: виды, особенности монтажа, фото

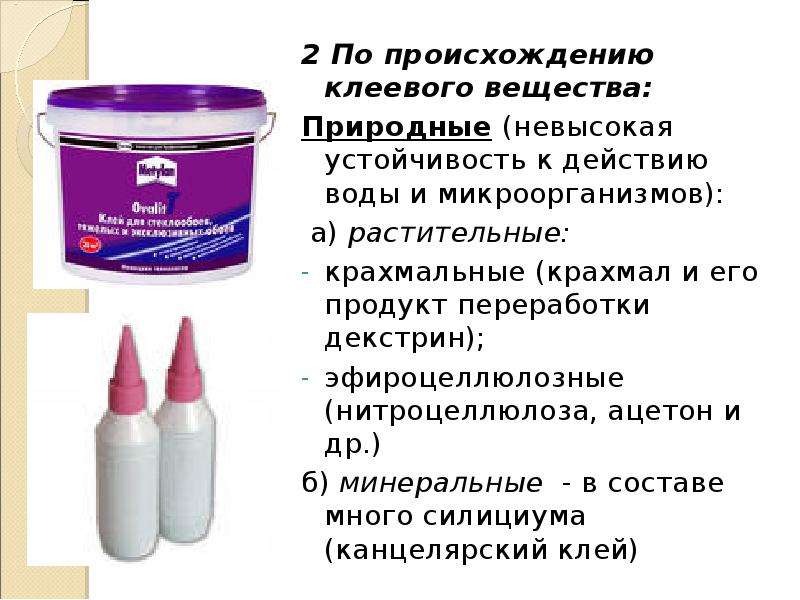

В состав пленкообразующей части входят: клей, поливиниловый спирт, крахмал, карбоксиметилцеллюлоза, полисахарид, смолистые выделения растений.

Виды клеевого состава

Клеевая составляющая краски может быть такой:

По своему внешнему виду клеевые краски бывают матовыми и глянцевыми. В состав последней входит слюда, которая позволяет окрашенной поверхности красиво переливаться.

Из разновидностей можно выделить следующие:

- Краска водоэмульсионная клеевая – эта краска достаточно популярна и востребована.

Она экологична, долговечна, под ней создается паропроницаемая поверхность. Такая краска быстро сохнет и практически не имеет запаха.

Она экологична, долговечна, под ней создается паропроницаемая поверхность. Такая краска быстро сохнет и практически не имеет запаха. - Силикатная – это сверхстойкая разновидность клеевой краски. Ее главным преимуществом считается водостойкость, что позволяет окрашивать таким составом самую влажную поверхность.

- Масляно-клеевая краска – в состав такой краски входит олифа. Сохнет она достаточно долго – примерно 48 часов. Как правило, применяется при покраске внешних поверхностей.

Преимущества

Как и все строительные материалы, краска имеет как положительные, так и отрицательные свойства. Рассмотрим плюсы материала:

- Неоспоримым достоинством клеевых красок является возможность нанесения их на влажные поверхности.

- Полученный декоративный слой обладает безупречной паропроницаемостью, то есть хорошим воздухообменом и испарением избытка влаги.

- Добавленные в состав клея активные компоненты увеличивают изоляционные характеристики клея.

- Клеевую краску очень легко наносить, так как она эластичная.

- Если нанести краску правильно, то она будет служить довольно долго – 15–20 лет. Пигмент не потеряет свою яркость, отсюда еще один плюс – долговечность.

- Матовая фактура краски позволяет получить идеально гладкую поверхность и глубокий оттенок.

- Клеевая краска считается высокоэкологичной, благодаря отсутствию в составе вредных химических соединений и токсичных веществ.

- Если при приготовлении состава был превышен необходимый литраж, то его можно оставить на какое-то время, и он не потеряет свои качества. Чтобы сохранить краску, нужно обеспечить постоянную температуру и влажность в помещении, а сам приготовленный состав хранить в чистой сухой таре.

Недостатки

У клеевых красок, как и у всех других составов, имеются свои недостатки:

- Самым большим недостатком считается низкая устойчивость к влаге и углекислому газу. При высокой влажности теряются цветовые характеристики краски, так как связующее вещество стремительно разлагается.

Также при постоянной влажности образуются плесневые грибки и размножаются различные микроорганизмы.

Также при постоянной влажности образуются плесневые грибки и размножаются различные микроорганизмы. - При использовании данной краски важно соблюдать пропорции: избыток пигмента чреват мелением поверхности; излишки связующей части делают поверхность неровной и неоднородной.

Окрашивание потолка и стен клеевой краской

Потолок покрывают составом сразу после грунтовки, при плотно закрытых дверях и окнах. Работы нужно производить быстро, чтобы после покраски он оставался влажным. Окрашивание потолка производят кистями два раза.

Чтобы стекающая краска не мешала работе, на ручку кисти можно надеть старый разрезанный резиновый мячик.

Окрашивать потолок можно и краскопультом, садовым опрыскивателем или пульверизатором от пылесоса. Покрытие, нанесенное таким образом, отличается более ровной поверхностью.

Стены можно окрашивать, как только потолок полностью просохнет. Стену нужно красить сверху вниз. Краска наносится на поверхности теплой, тогда она лучше сходит с кисти. Чтобы клеевая краска для стен не отслаивалась, по одному месту нужно проводить не более двух раз.

Чтобы клеевая краска для стен не отслаивалась, по одному месту нужно проводить не более двух раз.

Рекомендации по приготовлению клеевой краски

Все работы начинаются с приготовления краски.

Краску на белковой основе готовят следующим образом: сухую смесь заливают определенным количеством воды (пропорции можно посмотреть в инструкции). Температура воды должна быть не ниже 60 градусов. После этого смесь перемешивают и оставляют на 1–1,5 часа для того, чтобы все компоненты растворились. Потом в состав нужно добавить воду.

Краску на основе костного клея приготовить еще проще: сухую часть и воду смешивают в пропорции 1:1, выдерживают смесь примерно 5 часов и наносят на поверхность.

Если соблюдать технологию приготовления и условия эксплуатации поверхностей, то поверхность, окрашенная клеевой краской, будет отличаться насыщенным цветом и шелковистой матовой фактурой, добавит основанию лоск и роскошь. А экологичность и долговечность такой краски делают ее отличным вариантом для жилого помещения.

Источник

Автор: Алина Каменская

Похожие статьи

Как и чем заделать швы в гипсокартоне: советы мастера

Можно ли постелить линолеум на старый линолеум и как правильно это сделать?

Шпаклевка на основе ПВА: назначение, применение, преимущества и недостатки

Как произвести демонтаж радиаторов отопления: способы и рекомендации

Клеевые потолки: фото, особенности монтажа

Установка гипсокартонной перегородки: советы мастера

Черновая штукатурка стен своими руками: материалы, как наносить

Какой и как класть ламинат на стену: способы и технология

Чем отделать стены в коридоре: варианты дизайна, выбор материалов, советы по ремонту

Классический потолок: фото, варианты конструкции и оформления

Casein Distemper

Casein Distemper

Клеевая казеиновая матовая краска

Все цвета Farrow & Ball являются экологически чистыми и имеют низкое или минимальное содержание ЛОС (летучих органических веществ, соответственно Соединения). Они сделаны на водной основе, что делает их малопахучими и быстросохнущими. Это делает их безопасными для

Они сделаны на водной основе, что делает их малопахучими и быстросохнущими. Это делает их безопасными для

людей, животных и окружающей среды.

Сфера применения:

Краска усиленный клеевой с добавлением Казеина. Эта традиционная воздухопроницаемая поверхность подходит для внутренней штукатурки.

Технические данные:

Формулировка: Мел и казеин связывают в воде, вскрывают пигментами.

Толщина пленки:: 80-120 мкм

Плотность:: 1.2-1.4 г / куб. см

Класс влажного истирания:: нет классификации

Расход: До 13 квадратных метров с 1 литров. Расход зависит от состояния поверхности.

Время высыхания: 2 часов на отлип, повторное нанесение не ранее, чем через 4 часов, в зависимости от условий нанесения

Разбавление: Водой, при необходимости

Температура применения: Не наносите краску при температуре ниже 10 ° C или при чрезмерном нагреве выше 30°C.

Устойчивость окраски:

Обязательно всегда используйте одинаковые номера цветных партий. Пожалуйста, проверьте оттенки перед обработкой. Смешайте одинаковые партии цветов между собой.

Тщательно перемешайте перед использованием.

Хранение:

Продукт должен храниться при положительных температурах, так как содержит воду. Не подвергать высоким температурам. Использовать в течение 6 месяцев после приобретения.

Подготовка поверхности:

Casein Distemper не требует грунтовки. Убедитесь, что все поверхности безупречны, чисты, сухи и не содержат грязи, жира и других посторонних предметов.

Новые поверхности: Новые поверхности, оштукатуренные клеевым шпателем, должны быть полностью карбонатизированы. Свежие известковые штукатурки являются щелочными и должны быть полностью высушены. Подложки, которые уже были окрашены казеиновой чумой Farrow & Ball, могут быть немедленно очищены без дополнительной грунтовки быть вычеркнутым. Подложки, которые не были окрашены казеиновой чумой Farrow & Ball, непригодны и должны быть предварительно обработаны в соответствии с правилами производителя. Неподходящими основами являются, например, клеевые краски и известковые мазки, масляные краски, латексные краски, пластик, металл, подложки с Остатки клея для обоев, а также любые гладкие, не впитывающие поверхности и постоянно увлажняющие поверхности. Поверхности, зараженные солями, могут вызвать появление пятен и волдырей. Farrow & Ball Casein Distemper высокой диффузии. Влажные поверхности не должны быть покрыты.

Подложки, которые не были окрашены казеиновой чумой Farrow & Ball, непригодны и должны быть предварительно обработаны в соответствии с правилами производителя. Неподходящими основами являются, например, клеевые краски и известковые мазки, масляные краски, латексные краски, пластик, металл, подложки с Остатки клея для обоев, а также любые гладкие, не впитывающие поверхности и постоянно увлажняющие поверхности. Поверхности, зараженные солями, могут вызвать появление пятен и волдырей. Farrow & Ball Casein Distemper высокой диффузии. Влажные поверхности не должны быть покрыты.

Основания

Подготовьтесь с помощью подходящих шпателей.

Советы / Примечания: Чумка казеина производится традиционно и с использованием тонких пигментов, поэтому возникают небольшие цветовые отклонения. Пористость и влажность поверхности, на которую наносится нанесение, влияют на эффект цвета и могут привести к изменению оттенка. Для поверхностей с различной впитывающей способностью разбавление водой может потребоваться для достижения хороших текучих свойств и минимизации различий в цвете и оттенках.

свяжитесь с нашей технической службой поддержки.

Нанесение:

С помощью кисти:

Тщательно перемешайте перед использованием. Вы можете разбавить выбранный цвет до 10% воды в качестве предварительного покрытия. Основание должно быть сухим,

чистым, твердым, прочным и впитывающим. Используйте подходящий инструмент.

Обработка с помощью валика:

Мы не рекомендуем применять казеин чумка с рулоном на больших площадях, таких как стены и потолки, чтобы быть видимыми, как легкая текстура поверхности (пунктир).

Настройки распыления:

Безвоздушное распыление: хорошие результаты можно получить, установив сопло 381μm/457μm с углом 65° при давлении 186 бар.

Задание распыления HVLP: в зависимости от используемого оборудования краску необходимо разбавить до 30% воды. Нанесите несколько тонких слоев и дайте каждому слою полностью высохнуть, прежде чем наносить следующий слой.

Ремонт:

Всегда используйте цвета из одной партии. Цвета Farrow & Ball также отличаются тем, что они могут исправить повреждения в пределах одной поверхности. Обязательным условием для этого является то, что продукт был обработан неразбавленным. Поверхности, которые не могут быть отремонтированы таким образом, всегда должны быть полностью покрыты из угла в угол. Темные, сильно пигментированные оттенки сложнее исправить, чем светлые.

Фоторамки:

Casein Distemper-это очень вяло.Будьте осторожны при нанесении темных оттенков. Всегда работайте мокрым во влажном и без подхода. Поместите несколько тонких слоев

краски друг на друга.

Утилизация:

Несмотря на водную основу, не сливайте остатки краски в дренаж.

Меры предосторожности:

Перед применением обязательно изучите приложенную инструкцию по охране здоровья и технике безопасности, а также следуйте рекомендациям, указанным на этикетке. Распыленную краску не следует вдыхать, и избегайте её попадания на кожу. Используйте средства индивидуальной защиты: очки, маску и перчатки. При попадании на глаза необходимо промыть их большим количеством воды и немедленно обратиться к врачу. Если же краска попала на кожу, то её нужно промыть очистительным средством, мылом и водой. Краску хранить вдали от источников огня. Нельзя курить вблизи продукта.

Распыленную краску не следует вдыхать, и избегайте её попадания на кожу. Используйте средства индивидуальной защиты: очки, маску и перчатки. При попадании на глаза необходимо промыть их большим количеством воды и немедленно обратиться к врачу. Если же краска попала на кожу, то её нужно промыть очистительным средством, мылом и водой. Краску хранить вдали от источников огня. Нельзя курить вблизи продукта.

Экология:

Допустимое содержание ЛОС по требованиям 2010г.: 30 г/л

Фактическое содержание ЛОС: 13 г/л.

Испытание на адгезию краски ASTM — Прикладные технические услуги

Насколько хорошо краска прилипает к подложке, зависит от взаимодействия между двумя материалами во время нанесения. Прочность связи между подложкой и краской определяет, насколько хорошо она будет противостоять характеристикам своего непосредственного окружения. Последствия адгезионной прочности трудно заметить невооруженным глазом. Следовательно, испытание ASTM на адгезию краски необходимо, чтобы определить, будет ли краска работать в соответствии с отраслевыми стандартами в течение срока ее службы.

Испытание на адгезию краски определяет минимальное усилие, необходимое для нарушения адгезии. В ATS мы также предлагаем анализ разрушения покрытия, работая с различными отраслями, включая, помимо прочего, автомобильную, военную, ядерную, текстильную, потребительскую и государственную инфраструктуру.

При оценке стойкости красок мы проводим три основных испытания на адгезию краски:

- Тест поперечного надреза: Этот метод используется для оценки адгезии одного или нескольких слоев. Процедура состоит из прорезания узора из перпендикулярных линий через клей до подложки, затем наложения чувствительной к давлению ленты на надрезы и быстрого ее отрыва. Качественные измерения легко поддаются наблюдению и дают результат либо «годен/не годен», либо по шкале от 0 до 5 в соответствии со спецификациями процедуры ASTM D3359.

- Испытание на царапанье: Этот метод проверяет адгезию красок, покрытий, лаков и лаков.

Это происходит в лабораторных условиях, а не на месте. Процедура состоит из нанесения клея на гладкую подложку одинаковой толщины, затем применения закругленного стилуса с увеличивающимся давлением до тех пор, пока клей не будет удален. Количественные результаты измеряют в соответствии со спецификациями процедуры ASTM D2197.

Это происходит в лабораторных условиях, а не на месте. Процедура состоит из нанесения клея на гладкую подложку одинаковой толщины, затем применения закругленного стилуса с увеличивающимся давлением до тех пор, пока клей не будет удален. Количественные результаты измеряют в соответствии со спецификациями процедуры ASTM D2197.

- Испытание на отрыв: этот метод оценивает адгезию одного или нескольких покрытий к гладкой поверхности путем приложения растягивающего напряжения (а не напряжения сдвига, измеренного в предыдущих двух испытаниях) от тележки к поверхности. Нагрузку медленно увеличивают до тех пор, пока тележка вместе со слоями клея не будет удалена. Эту процедуру также можно проводить на месте, и она дает количественные результаты в соответствии со спецификациями процедуры ASTM D4541 и ISO 4624.

Applied Technical Services делает все это и многое другое!

Наши специалисты проводят испытания ASTM на адгезию краски в соответствии с международными стандартами, установленными Американским обществом по испытанию материалов и Международной организацией по стандартизации. В Applied Technical Services мы гордимся нашим постоянным стремлением к улучшению стандартов качества и придерживаемся стандартных методов тестирования, аккредитованных A2LA.

В Applied Technical Services мы гордимся нашим постоянным стремлением к улучшению стандартов качества и придерживаемся стандартных методов тестирования, аккредитованных A2LA.

Форма запроса

Испытания покрытий и красок

Испытание на адгезию покрытия в соответствии с ASTM D4541 — Sticky Business | Ресурсы

Чтобы просмотреть полный PDF-файл этого отчета, щелкните здесь.

В недавнем проекте по нанесению покрытия должны были быть проведены испытания на адгезию в соответствии со стандартом ASTM D4541. Установленные требования заключались в том, чтобы проводить как минимум одно испытание на 1000 квадратных футов покрытия и одно испытание на 100 квадратных футов ремонта покрытия. Сама спецификация покрытия требовала минимальной адгезии 1000 фунтов на квадратный дюйм. Тем не менее, спецификация покрытия была адаптирована к конкретному полиуретану со 100%-ным содержанием твердых частиц, для которого в паспорте продукта указано значение адгезии 2000 фунтов на квадратный дюйм. Перед началом работ было решено, что покрытие необходимо испытать на минимальном уровне 1,900 фунтов на квадратный дюйм. Казалось разумным, что адгезия покрытия должна составлять не менее 95 % заявленного значения (95 % от 2000 фунтов на квадратный дюйм = 1900 фунтов на квадратный дюйм). Многие испытания проводились при давлении 2000 фунтов на квадратный дюйм или выше без нарушения адгезии. К несчастью для подрядчика, многие тесты не соответствовали минимальному требованию в 1900 фунтов на квадратный дюйм. Несколько неудачных испытаний на очень малой общей площади означали, что подрядчику пришлось проводить повторную пескоструйную обработку и повторно наносить покрытие на большие площади. Мальчик, он застрял!

Перед началом работ было решено, что покрытие необходимо испытать на минимальном уровне 1,900 фунтов на квадратный дюйм. Казалось разумным, что адгезия покрытия должна составлять не менее 95 % заявленного значения (95 % от 2000 фунтов на квадратный дюйм = 1900 фунтов на квадратный дюйм). Многие испытания проводились при давлении 2000 фунтов на квадратный дюйм или выше без нарушения адгезии. К несчастью для подрядчика, многие тесты не соответствовали минимальному требованию в 1900 фунтов на квадратный дюйм. Несколько неудачных испытаний на очень малой общей площади означали, что подрядчику пришлось проводить повторную пескоструйную обработку и повторно наносить покрытие на большие площади. Мальчик, он застрял!

Крайне важно, чтобы покрытие хорошо сцеплялось с подложкой, и проверка адгезии кажется простой задачей. Но адгезия покрытия чрезвычайно сложна и плохо изучена. Простое испытание на адгезию, такое как зондирование и попытка поднять покрытие шпателем или перочинным ножом, является субъективным. Испытание адгезии на отрыв при растяжении концептуально простое и дает единую дискретную величину — усилие, необходимое для разрушения. Следует отметить характер разрушения покрытия с точки зрения адгезионного и когезионного разрушения, а также относительные площади, и иногда это так, но это то дискретное количественное значение, которое люди жаждут.

Испытание адгезии на отрыв при растяжении концептуально простое и дает единую дискретную величину — усилие, необходимое для разрушения. Следует отметить характер разрушения покрытия с точки зрения адгезионного и когезионного разрушения, а также относительные площади, и иногда это так, но это то дискретное количественное значение, которое люди жаждут.

Хотя результатом теста является одно числовое значение, любой такой тест является лишь показателем относительной производительности. Тестирование адгезии покрытия — это нечто большее, чем использование инструмента для получения числового результата, который можно использовать в качестве критерия «годен/не годен». Был указан метод испытаний ASTM D4541, но он предоставляет информацию, которая полностью игнорировалась в этом проекте.

Тест отражает как материальные, так и инструментальные параметры. Разные инструменты и разные клеи дают разные значения. Различия в температуре, влажности и других факторах усложняют ситуацию. Даже жесткость подложки влияет на результаты испытаний. Например, при прочих равных условиях испытания, как правило, выше для стали толщиной 1 ⁄4 дюйма по сравнению со сталью толщиной 1 ⁄8 дюйма.

Даже жесткость подложки влияет на результаты испытаний. Например, при прочих равных условиях испытания, как правило, выше для стали толщиной 1 ⁄4 дюйма по сравнению со сталью толщиной 1 ⁄8 дюйма.

Основная проблема заключается в недостаточной воспроизводимости метода испытаний. В разделе 6.1.1 ASTM D4541 говорится, что обычно требуется не менее трех повторений для статистической классификации области испытаний (по сравнению с рабочим требованием одного испытания на 1000 квадратных футов). Как и в случае с SSPC-PA 2, целью является статистическая классификация области, а не поиск и нахождение низкого значения.

ASTM D4541-02 содержит раздел, посвященный прецизионности, и содержит таблицу, показывающую ожидаемую дисперсию результатов лабораторных испытаний (внутрилабораторных — проводимых в одной и той же лаборатории, а также межлабораторных — сравнение между разными лабораториями). . Изменчивость представлена в трех различных формах. Первый — это коэффициент вариации, представляющий собой десятичную дробь или процент, определяемый путем деления стандартного отклонения выборки на среднее (среднее). Второй — с точки зрения степеней свободы, который относится к t-распределению для выборки. (Подумайте о знакомой кривой нормального распределения.) Эти термины могут понравиться только статистику. К счастью, третий подход более прямолинеен и подходит для специалистов по покрытиям — максимально допустимая разница в процентах.

Второй — с точки зрения степеней свободы, который относится к t-распределению для выборки. (Подумайте о знакомой кривой нормального распределения.) Эти термины могут понравиться только статистику. К счастью, третий подход более прямолинеен и подходит для специалистов по покрытиям — максимально допустимая разница в процентах.

Таблица показывает, что в зависимости от типа прибора допустимая процентная разница между двумя значениями может составлять примерно от 25% до 58%. Это дает четкое указание на то, что тест весьма изменчив, но пример помогает. Для прибора типа IV, используемого в той же лаборатории, в таблице 1 стандарта ASTM D4541-02 указан коэффициент вариации, равный 8,5%, имеется 48 степеней свободы, а максимально допустимая разница составляет 29%. Разница в процентах относительно результатов двух испытаний определяется простым уравнением, приведенным ниже.

Теперь рассмотрим два контрольных значения: 2100 фунтов на кв. дюйм и 1600 фунтов на кв. дюйм. Включение их в уравнение дает результат 27%, что меньше, чем максимально допустимая разница в 29%, указанная в таблице ASTM. Заявленная точность метода испытаний настолько низка, что ни одно из этих двух значений, 2100 фунтов на квадратный дюйм или 1600 фунтов на квадратный дюйм, не может быть объявлено правильным. При очень небольшой выборке, состоящей всего из нескольких измерений, эти два значения по праву следует считать практически одним и тем же результатом. Это не здравый смысл, а точность для вас или ее отсутствие.

Включение их в уравнение дает результат 27%, что меньше, чем максимально допустимая разница в 29%, указанная в таблице ASTM. Заявленная точность метода испытаний настолько низка, что ни одно из этих двух значений, 2100 фунтов на квадратный дюйм или 1600 фунтов на квадратный дюйм, не может быть объявлено правильным. При очень небольшой выборке, состоящей всего из нескольких измерений, эти два значения по праву следует считать практически одним и тем же результатом. Это не здравый смысл, а точность для вас или ее отсутствие.

Точность и аккуратность иногда считают более или менее одним и тем же, хотя на самом деле они очень разные. Точность — это вопрос попадания в цель. Точность — это вопрос повторяемости и воспроизводимости. Например, при метании дротиков и прицеливании в яблочко, если бросать три дротика, каждое из которых приземляется в одном дюйме от центра яблочка, но с интервалом в углах равностороннего треугольника, у него хорошая точность, но плохая точность. Все дротики близки к цели, но не близко друг к другу. На самом деле они со всех сторон от цели. Напротив, если все три дротика попадут в щель двойного 20, точность будет плохой, но точность превосходной. Для хорошей точности и хорошей точности нужно поместить все три дротика близко к мишени и близко друг к другу.

На самом деле они со всех сторон от цели. Напротив, если все три дротика попадут в щель двойного 20, точность будет плохой, но точность превосходной. Для хорошей точности и хорошей точности нужно поместить все три дротика близко к мишени и близко друг к другу.

Различные типы тестеров отрыва на растяжение могут быть откалиброваны для обеспечения высокой точности. Недостатком метода испытаний, однако, является то, что точность не очень высока. В лаборатории это не очень точно. Не ожидайте, что в полевых условиях будет лучше.

Определение минимального значения адгезии при отрыве при растяжении в 1900 фунтов на квадратный дюйм в этом проекте, чтобы получить в пределах 5% от рекламируемой адгезии 2000 фунтов на квадратный дюйм для используемого покрытия, кажется разумным, если вы ничего не знаете о покрытиях как материалах, испытательные инструменты и стандартный метод испытаний ASTM D4541. Адгезия покрытия совсем не похожа на прочность стали на растяжение или прочность бетона на сжатие.

Она экологична, долговечна, под ней создается паропроницаемая поверхность. Такая краска быстро сохнет и практически не имеет запаха.

Она экологична, долговечна, под ней создается паропроницаемая поверхность. Такая краска быстро сохнет и практически не имеет запаха.

Также при постоянной влажности образуются плесневые грибки и размножаются различные микроорганизмы.

Также при постоянной влажности образуются плесневые грибки и размножаются различные микроорганизмы. Это происходит в лабораторных условиях, а не на месте. Процедура состоит из нанесения клея на гладкую подложку одинаковой толщины, затем применения закругленного стилуса с увеличивающимся давлением до тех пор, пока клей не будет удален. Количественные результаты измеряют в соответствии со спецификациями процедуры ASTM D2197.

Это происходит в лабораторных условиях, а не на месте. Процедура состоит из нанесения клея на гладкую подложку одинаковой толщины, затем применения закругленного стилуса с увеличивающимся давлением до тех пор, пока клей не будет удален. Количественные результаты измеряют в соответствии со спецификациями процедуры ASTM D2197.