Подбор самореза к дюбелю

Многие сталкиваются с проблемой подбора дюбеля к саморезу, когда необходимо какую либо конструкцию закрепить к бетону, кирпичу, газобетону или гипсокартону при помощи самореза, но без дюбеля в данном случае не обойтись.

Нужно учитывать диаметр и длину самореза, и диаметр и длину дюбеля, и толщину прикрепляемого материала. Если дюбель будет диаметром меньше положенного, то саморез его разорвет, если больше, то саморез не разопрет его как следует и не будет надежного монтажа, тоже самое будет, если саморез дойдет не до конца дюбеля. Та как же, всё-таки правильно подобрать саморез и дюбель?

Начинать подбор нужно с дюбеля, с его размера (диаметр, длина). Чем больше размер дюбеля, тем большую нагрузку он сможет выдержать. Самый маленький диаметр 4 мм и 5 мм, рассчитаны на малую нагрузку, 6 мм и 8 мм на среднюю, 10 мм и 12 мм на большую нагрузку, 14 мм и 16 мм для очень больших нагрузок, для крепления строительных лесов и т.д. Еще следует учитывать плотность материала в котором будет находиться дюбель. Чем более плотный материал, тем большую нагрузку сможет выдержать дюбель, одного и того же размера.

После того как мы подобрали нужный размер дюбеля, можно к нему подобрать саморез.

Для дюбеля диаметром 4 мм, подойдет саморез диаметром 2 мм.

Для дюбеля диаметром 5 мм, подойдет саморез диаметром 2,5 мм. (от 2 мм до 3 мм.)

Для дюбеля диаметром 6 мм, подойдет саморез диаметром 4 мм. (от 3,5 мм до 4,5 мм)

Для дюбеля диаметром 8 мм, подойдет саморез диаметром 5 мм. (от 4,5 мм до 5,5 мм)

Для дюбеля диаметром 10 мм, подойдет саморез диаметром 6 мм. (от 5,5 мм до 6,5 мм)

Для дюбеля диаметром 12 мм, подойдет саморез диаметром 8 мм. (от 6,5 мм до 8,5 мм)

Для дюбеля диаметром 14 мм, подойдет саморез диаметром 10 мм. (от 8,5 мм до 10,5 мм)

Для дюбеля диаметром 16 мм, подойдет саморез диаметром 12 мм. (от 10,5 мм до 12,5 мм)

Ну вот, мы подобрали нужный размер дюбеля, подобрали к нему нужный диаметр самореза, теперь только осталось подобрать нужную длину самореза.

Для этого берется длина нашего дюбеля, добовляется толщина прикрепляемого материала и у нас получается нужная минимальная длина самореза. Толщина скрепляемого материала не должна быть больше чем на 35 % в рыхлых основаниях, и не больше 60 % в плотных основаниях от длины дюбеля.

Саморез может немного выходить из дюбеля, это не страшно, главное чтобы он обязательно прошел до конца дюбеля и полностью раскрыл его, для надежного монтажа, если он вкрутится не до конца, то дюбель может проворачиваться, и монтаж будет не надежным. Сверлить отверстие под дюбель нужно чуть больше его длины и такого же диаметра.

Например: нам нужно закрепить фанеру толщиной 20 мм к бетонному полу. Для этого мы берем дюбель 8х50 (8 мм диаметр дюбеля, 50 мм его длина), и к нему саморез 5х70 (5 мм диаметр саморезы, 70 мм его длина). Для сверления нам понадобится бур 8х110 (8 мм диамер, 110 мм общая длина бура, 80 мм длина рабочей части). Сверлить нужно на глубину не менее 60 мм. После сверления, отверстие очищается от пыли, вставляется дюбель, потом в него вкручивается саморез через фанеру.

Таблица соответствия саморезов и дюбелей

|

Диаметр дюбеля (мм.) |

Длина дюбеля (мм.) |

Толщина прикрепляемого материала (мм.) | Размер самореза (мм.) |

| 5 | 25 | 5 | 3х30 |

| 5 | 25 | 10 | 3х35 |

| 6 | 25 | 5 | 4х30 |

| 6 | 30 | 5 | 4х35 |

| 6 | 30 | 10 | 4х40 |

| 6 | 35 | 10 | 4х45 |

| 6 | 35 | 15 | 4х50 |

| 6 | 40 | 10 | 4х50 |

| 6 | 40 | 15 | 4х60 |

| 6 | 40 | 20 | 4х60 |

| 6 | 50 | 10 | 4×60 |

| 6 | 50 | 15 | 4х70 |

| 6 | 50 | 20 | 4х70 |

| 8 | 30 | 5 | 5х35 |

| 8 | 30 | 10 | 5х40 |

| 8 | 40 | 10 | 5х50 |

| 8 | 40 | 15 | 5х60 |

| 8 | 50 | 10 | 5х60 |

| 8 | 50 | 20 | 5х70 |

| 8 | 60 | 10 | 5х70 |

| 8 | 60 | 20 | 5х80 |

| 8 | 60 | 30 | |

| 8 | 80 | 10 | 5х90 |

| 8 | 80 | 20 | 5х100 |

| 8 | 80 | 30 | 5х120 |

| 10 | 50 | 10 | 6х60 |

| 10 | 50 | 20 | 6х70 |

| 10 | 60 | 20 | 6х80 |

| 10 | 60 | 30 | 6х90 |

| 10 | 80 | 20 | 6х100 |

| 10 | 80 | 40 | 6х120 |

| 10 | 80 | 60 | 6х140 |

| 10 | 100 | 40 | 6х140 |

| 10 | 100 | 50 | 6х150 |

| 10 | 100 | 60 | 6х160 |

| 12 | 70 | 10 | 8х80 |

| 12 | 70 | 20 | 8х90 |

| 12 | 70 | 30 | 8х100 |

| 12 | 100 | 20 | 8х120 |

| 12 | 100 | 40 | 8х140 |

| 12 | 100 | 60 | 8х160 |

| 12 | 120 | 40 | 8х160 |

| 12 | 120 | 60 | 8х180 |

| 12 | 120 | 80 | 8х200 |

| 14 | 75 | 25 | 10х100 |

| 14 | 75 | 35 | 10х120 |

| 14 | 100 | 20 | 10х120 |

| 14 | 100 | 40 | 10х140 |

| 14 | 100 | 60 | 10х160 |

| 14 | 135 | 25 | 10х160 |

| 14 | 135 | 35 | 10х180 |

| 14 | 135 | 45 | 10х180 |

В этой статье мы показали Вам как правильно подобрать саморезы под дюбель. Если у вас еще остались вопросы, обращайтесь в наш интернет-магазин KREP-KOMP, по телефону, электронной почте, скайпу. Наши менеджеры с радостью проконсультируют Вас по всем вопросам!

Вам будет интересно:

- кровельные саморезы

- кровельные саморезы по металлу со сверлом

- саморез кровельный по металлу

Как правильно подобрать саморез к дюбелю

Большинство людей рано или поздно задаются вопросом , как подобрать дюбель к саморезу при креплении конструкции к бетонной, кирпичной, газобетонной поверхности или к гипсокартону. В таком вопросе с помощью одного самореза, без применения дюбеля, проблему не решить.

Два изделия дополняющие один другого: дюбель и саморез. В основном эти два элемента используются в креплении к твердой поверхности. При работах с деревянной поверхностью можно дюбель не применять по причине того, что шуруп вкручивается налегке и хорошо закрепляется в мягкой древесине. Основными факторами подбора дюбеля и самореза, являются точные подборы изделий по размеру, длине, диаметру и длине внутренней окружности дюбеля.

Бывают случаи неудачного подбора этих двух составных друг к другу. Если так произошло и выбор неверен, на пример, диаметр внутри дюбеля оказался меньшего размера, чем окружность самореза, возможен разрыв вторым элементом первого и крепеж будет находиться в разболтанном виде в пластиковой вставке. Расширение не произойдет и прочность крепежных узлов станет низкой. Такая же ситуация произойдет если саморез не достигнет дна дюбеля с помощью конца.

Что важно учитывать

Очень важно, в процессе подбора, верно обозначить последовательность. Для начала подбирается дюбель. Чем он больше, тем большие нагрузки он сможет выдержать. Необходимо взять во внимание окружность и длину изделия, как самореза, так и дюбеля. При маленьких нагрузках используется дюбель окружностью 4 – 5 миллиметра.6 мм и 8 мм на среднюю, 10 мм и 12 мм на большую нагрузку, 14 мм и 16 мм для очень больших нагрузок, для крепления строительных лесов и т.д. Еще следует учитывать плотность материала в котором будет находиться дюбель. Чем прочнее материал, тем больше нагрузки сможет выдержать дюбель, одного и того же размера

Всегда учитывается прочность используемого материала, куда эксплуатируется крепеж. Чем уплотнение выше, тем большую нагрузку способно выдержать крепление. Два элемента, вставленных в бетонную поверхность, способны выдержать значительную нагрузку, невзирая на небольшие размеры. После подбора дюбеля необходимого размера, подбирается к нему саморез. При выборе самореза желательно опираться на несколько критериев:

• По толщине саморез должен быть, чтобы он не был внутри дюбеля в разболтанном виде и был плотно зафиксирован. При вкручивании до установления нужно приложить немного усилий.

• По длине саморезу необходимо быть подобным по длине с дюбелем, либо преувеличивать на 5 миллиметров, но не более. При креплении любой вещи к стене, используют длину побольше.

• По резьбе сложно определиться из – за их разнообразия. Во время несовпадения двух элементов по типу резьбы, есть вероятность, что последний выпадет ну или вовсе не вкрутится.

Таблица соответствий дюбеля с саморезом

Диаметр дюбеля в миллиметрах Диаметр самореза в миллиметрах

4 мм 2 мм

5 мм 2,5 мм. (от 2 мм до 3 мм.)

6 мм. 4 мм. (от 3,5 мм до 4,5 мм)

8 мм. диаметром 5 мм. (от 4,5 мм до 5,5 мм

10 мм 6 мм. (от 5,5 мм до 6,5 мм)

12 мм, 8 мм. (от 6,5 мм до 8,5 мм)

14 мм 10 мм. (от 8,5 мм до 10,5 мм)

16 мм 12 мм. (от 10,5 мм до 12,5 мм)

Сначала мы подберем нужный размер дюбеля, а потом уже подберем необходимую окружность самореза. Осталось основное – подобрать необходимую длину самореза.

Берем выбранную длину дюбеля, добавляем ширину используемого материала в креплении. Так выходит необходимая длина самореза. Для рыхлых оснований не должны браться крепежные материалы толщиной более чем 35 процентов, плотные основания не должны обрабатывать крепежные детали больше 60 процентов по толщине.

Разрешено немного выйти из дюбеля саморезу , это не опасно, самое важное заключается в том, чтобы он обязательно достиг конца дюбеля и раскрыл его в полной мере в целях прочного монтажа. Если, элемент крепления не достигнет конца, у дюбеля возникнет проворачивающийся способность и монтажные работы станут непригодны. Подготавливать отверстие под дюбель необходимо немного больше чем его длина и окружность.

В креплении различного строительного материала к конструкции строительной применяют зачастую крепление при помощи дюбеля и самореза. К примеру: Нам необходимо прикрепить фанерный лист шириной 20 миллиметров к полу из бетонита. Нам понадобится дюбель 8 на 50 ( по таблице выше указанно соответствие диаметра и длины), а также саморез 5 на 70 ( 5 – это окружность самореза, 70 – его длина). Для просверливания на нужен будет бур 8 на 110, просверливать необходимо вглубь, не меньше 60 миллиметров. После процедуры сверления, убираем пыль из отверстия, вставляем дюбель, затем вкручиваем саморез в него, а он проходит дальше через фанерный лист. Саморез, имеющий высокую винтовую резьбу, обладают тонким и острым профилем. Саморезы, используемые в креплении различного рода частей из металла, обладают более частой резьбой. Двухзаходная резьба.

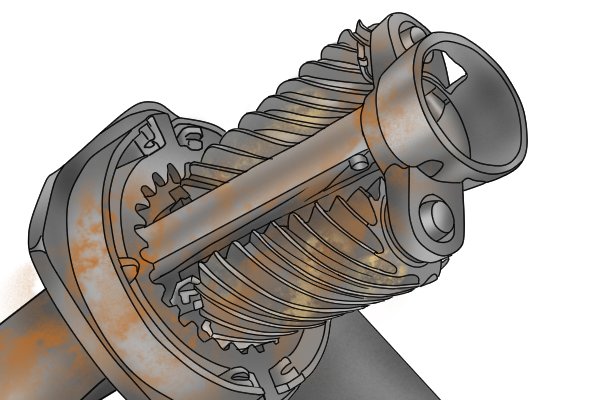

Толстые стенки дюбеля и входное отверстие, примерно равное диаметру шурупа, исключают люфт при поперечной нагрузке. Расширение дюбеля происходит по всей длинне, достигая самого высокого распора в передней части дюбеля. Благодаря этому достигается прочная анкеровка дюбеля. Шипы на внешней части дюбеля усиливают коэффициент трения.

На сайте Машкрепеж Вы найдете большой ассортимент метизов: болты, гайки, винты, шурупы, саморезы, дюбели, заклёпки, шайбы, штифты, шпильки и другиеPlease enable JavaScript to view the comments powered by Disqus. comments powered by

| Таблица подбора дюбеля для выбранного самореза, размер отверстия для выбранного дюбеля | |||||

|---|---|---|---|---|---|

| Саморез | Дюбель | Отверстие под дюбель | |||

| Диаметр, мм | Длина, мм | Диаметр, мм | Длина, мм | Диаметр сверла, мм | Глубина сверления, мм |

| 3 | 12, 16, 20, 25, 30, 35, 40 | 5 | 12, 16, 20, 25, 30, 35, 40 | 5 | 16, 20, 25, 30, 35, 40, 45 |

| 3,5 | 12, 16, 20, 25, 30, 35, 40, 45, 50 | 6 | 12, 16, 20, 25, 30, 35, 40, 45, 50 | 6 | 16, 20, 25, 30, 35, 40, 45, 50, 55 |

| 4 | 12, 16, 20, 25, 30, 35, 40, 45, 50, 60, 70 | 5 или 6 | 12, 16, 20, 25, 30, 35, 40, 45, 50, 60, 70 | 5 или 6 | 16, 20, 25, 30, 35, 40, 45, 50, 55, 65, 75 |

| 4,5 | 16, 20, 25, 30, 35, 40, 45, 50, 60, 70, 80 | 6 или 8 | 16, 20, 25, 30, 35, 40, 45, 50, 60, 70, 80 | 6 или 8 | 20, 25, 30, 35, 40, 45, 50, 55, 65, 75, 85 |

| 5 | 20, 25, 30, 35, 40, 45, 50, 60, 70, 80, 90, 100 | 6 или 8 | 16, 20, 25, 30, 35, 40, 45, 50, 60, 70, 80, 90, 100 | 6 или 8 | 20, 25, 30, 35, 40, 45, 50, 55, 65, 75, 85, 95, 105 |

| 6 | 40, 45, 50, 60, 70, 80, 90, 100, 120, 140, 160, 180, 200 | 8 или 10 | 40, 45, 50, 60, 70, 80, 90, 100, 120, 140, 160, 180, 200 | 8 или 10 | 45, 50, 55, 65, 75, 85, 95, 105, 130, 150, 170, 190, 220 |

| 8 | 40, 45, 50, 60, 70, 80, 90, 100, 120, 140, 160, 180, 200 | 10 или 12 или 14 | 40, 45, 50, 60, 70, 80, 90, 100, 120, 140, 160, 180, 200 | 10 или 12 или 14 | 45, 50, 55, 65, 75, 85, 95, 105, 130, 150, 170, 190, 220 |

| 10 | 40, 45, 50, 60, 70, 80, 90, 100, 120, 140, 160, 180, 200, 220, 240, 260 | 12 или 14 | 40, 45, 50, 60, 70, 80, 90, 100, 120, 140, 160, 180, 200, 220, 240, 260 | 12 или 14 | 45, 50, 55, 65, 75, 85, 95, 105, 130, 150, 170, 190, 220, 230, 260, 280 |

как подобрать его к саморезу по таблице? Дюбели для 6 самореза и других размеров

Саморез – универсальный крепеж, сочетающий в себе достоинства и гвоздя, и шурупа. Забивать его, конечно же, не стоит, гораздо эффективней вкручивать. Это и роднит его с шурупом. Однако большая длина и твердый сплав превращают саморез в самостоятельный конструктивный элемент, позволяя ему вполне успешно конкурировать с гвоздями.

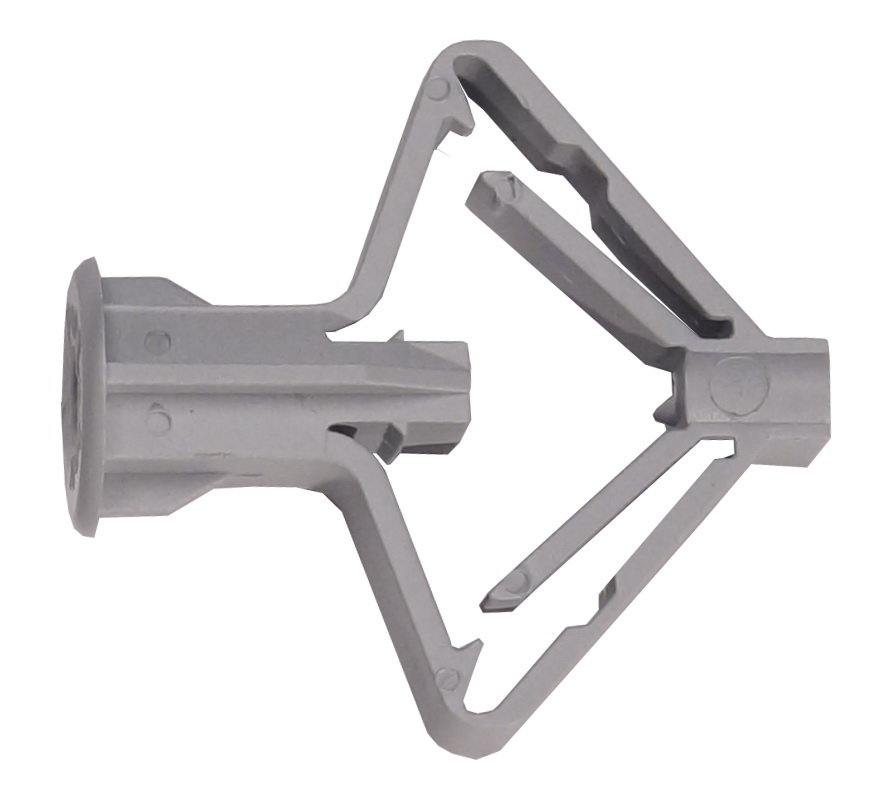

Для того чтобы этот крепеж выполнял свои функции, не только будучи вкрученным в дерево, но и в сочетании с более твердыми и плотными материалами, был разработан еще один расходный крепежный элемент, называемый дюбелем, из более пластичного и мягкого материала, позволяющий саморезу надежно закрепиться в бетоне или кирпиче. А как подобрать дюбель под саморез, рассмотрим далее.

Особенности выбора

Обобщенно устройство такого крепежного элемента довольно простое. Дюбель – это пластиковая втулка, имеющая на конце, противоположном отверстию, в который будет вкручиваться саморез, продольные прорези, расходящиеся в процессе вкручивания этого самого самореза. Формирующиеся таким образом лепестки расклинивают крепеж. Для более прочного соединения поверхность лепестков покрывается разного рода шипами или упорами.

Придя в специализированный магазин с целью приобретения дюбелей для тех или иных монтажных работ, неспециалист сталкивается с серьезнейшей проблемой выбора. Вариантов этих крепежных конструктивных элементов множество.

Прежде всего бросится в глаза разнообразие цветов, далее окажется, что и размеры (длина и диаметр) дюбелей неодинаковы. Но при детальном изучении выяснится, что они могут быть еще и различными по своей форме (количество лепестков, различные шипы и многое другое).

Вывод из этого может быть следующий: перед походом в магазин для приобретения дюбелей стоит четко определиться, для чего они, собственно, понадобились. Тогда и разговор с консультантом будет более предметным.

Рассмотрим некоторые критерии выбора – кстати, именно этим, скорее всего, поинтересуется консультант специализированного строительного магазина:

- подбирать дюбель под саморез нужно исходя из тех задач, что возлагаются на крепление;

- не менее важно учесть, в каком материале предполагается осуществить крепеж;

- иногда могут возникнуть какие-то ограничения декоративного характера.

Какой подойдет для разных видов?

Подбор дюбеля определяется несколькими факторами.

Вид его зависит от того материала, в котором его придется крепить. Дюбели для полнотелого кирпича или бетона имеют серьезные отличия от расходников, используемых для пористых или пустотелых материалов. Соответствие конструкции материалу, для которого она разрабатывалась, в разы повышает надежность крепежа.

Так, в бетон можно забить простой распорный расходник с двумя лепестками, и его будет вполне достаточно для удержания соответствующего размера самореза.

Может такой дюбель подойти и для крепежа в полнотелом кирпиче, но учитывая, что это все же более хрупкий материал, для кирпича может быть более подходящим крепеж с 3 или 4 лепестками, да еще и с дополнительными удерживающими приспособлениями в виде разного рода шипов.

Для крепежа в пустотелом или пористом материале придется подбирать расходник с несколькими активными зонами, с особыми сложными распорными элементами, позволяющими уцепиться за более твердые части просверленного материала. Весьма популярен в случае пустотелого материала крепеж, именуемый «бабочка», при затягивании самореза формирующий сложный узел, распирающий его в порах материала.

Размеры (длина и диаметр) определяются по той нагрузке, которую должен выдерживать крепеж. Чтобы повесить на стену картину или рамку с фотографией, можно обойтись совсем небольшим дюбелем простейшего устройства диаметром 5 мм. Длина особого значения в этом случае не имеет, поэтому сверлить глубокое отверстие не нужно. Максимальный размер таких расходников составляет 5х50 мм. Дюбели под 6 мм отличаются разнообразием длин: 6х30, 6х40, 6х50 мм.

Закрепление тяжелого оборудования или тренажеров потребует применения более мощного крепежа диаметром 8 мм и более. Ходовой по объемам продаж является размерная группа 8х50 мм. Часто такие дюбели маркируются как 8 на 51 мм. Их можно с успехом использовать и для монтажа нетяжелых конструкций, и применить для серьезных монтажных работ.

Менее популярный размер дюбелей на 10 мм и более объясняется относительно большей ценой и более специфическим применением, как правило, в быту встречающемся редко.

Правильно выбранный размер дюбеля позволяет использовать соответствующий нагрузке саморез. Размеры современных пластиковых дюбелей стандартизированы по соотношению длины и диаметра.

Таблица наглядно представляет существующее разнообразие размеров дюбелей:

При подборе длины самореза важно добавить толщину закрепляемого материала, так как важно, чтобы при заворачивании саморез доходил до дна пластиковой гильзы – только в этом случае крепежные свойства проявятся в полном объеме. Неправильный диаметр самореза также может стать причиной некачественного крепежа: либо не раскроются лепестки, и расклинивания не произойдет, либо гильза будет разорвана, что так же недопустимо, так как сцепление с материалом будет нарушено.

Размеры дюбелей и саморезов определяют максимальные нагрузки, допустимые для крепежа.

Мелкие дюбели диаметром 5 мм при любой длине не могут быть использованы для закрепления габаритных предметов. Идеальны они для того, чтобы повесить на стену картину, рамку для фотографии и подобные предметы небольшого веса.

Изделия, имеющие диаметр 6 мм, подойдут все для тех же картин, но наиболее востребован этот размер при монтаже разного рода отделочных материалов.

Крепеж диаметром 8 мм позволяет выдержать большие нагрузки, нежели 5- и 6-миллиметровые дюбели. С таким крепежом можно осуществлять монтаж полок, навесных шкафов, закрепить мебель. Усиленные расходники диаметром 10 мм и более могут с успехом выполнять функции монтажа не только декоративных материалов, но и перегородок, габаритных предметов или бытовой техники, строительных лесов и другого.

Еще одним критерием, на основании которого можно выбрать крепеж, является материал дюбеля. Конечно, классический саморез вкручивается в пластиковый дюбель, точнее, в его разновидности: полиэтиленовый, из полипропилена, нейлона (полиамида).

Если требуется монтировать что-либо вне помещения, лучше всего применить нейлоновый дюбель, так как этот материал сохраняет свои свойства при больших амплитудах температур. Для внутренних работ подойдут любые пластиковые дюбели. Но у полиэтиленовых значительно выше пластичность.

В особых случаях от применения саморезов, вообще, придется отказаться. Например, для крепежа рамных конструкций (окна, двери), решеток, навесов, тяжелого оборудования и еще в ряде случаев, когда требуется усиленный крепеж, необходимо прибегнуть к помощи стального дюбеля.

Рекомендации

Естественно, за годы эксплуатации саморезов и дюбелей выработались разного рода подходы, позволяющие более продуктивно их использовать. Вот некоторые рекомендации специалистов.

- Подбирая крепеж для тех или иных целей, прежде всего необходимо выбрать дюбель, и уже потом – саморез к нему.

- Плотный полнотелый материал позволяет крепежу выдержать большие нагрузки, чем пустотелый или пористый, даже при меньших размерах расходника.

- Подбирая длину самореза, следует прибавить к длине дюбеля толщину материала, который предполагается закрепить с его помощью. Например, крепление листа фанеры толщиной 10 мм потребует прибавления к длине дюбеля еще 1 см. Так, при длине втулки 50 мм саморез должен быть длиной 60 мм.

- Просверлив отверстие соответствующего диаметра, обязательно необходимо удалить из него пыль, осколки и обломки материала, иначе поместить в отверстие дюбель может быть невозможно. Неопытные мастера пытаются вставить в такое отверстие дюбель меньшей длины. Делать это совершено нежелательно – полноценного закрепления может не произойти. Для прочистки отверстия рекомендуется применять пылесос. Особенно актуальна проблема подготовки отверстия к монтажу, если монтировать что-либо приходится к полу. Отверстие в стене можно прочистить с помощью самореза или гвоздя.

- Если крепеж производится в плотное основание (бетон, полнотелый кирпич), то толщина прикрепляемого предмета может составлять 60% от общей длины самореза. В случае если крепеж производится в рыхлый материал, не менее чем 2/3 самореза обязательно должны быть погружены в стену в дюбеле.

Важно, чтобы конец самореза достигал конца дюбеля.

Обзор различных дюбелей в видео ниже.

| Таблица подбора дюбеля для выбранного самореза, размер отверстия для выбранного дюбеля | |||||

|---|---|---|---|---|---|

| Саморез | Дюбель | Отверстие под дюбель | |||

| Диаметр, мм | Длина, мм | Диаметр, мм | Длина, мм | Диаметр сверла, мм | Глубина сверления, мм |

| 3 | 12, 16, 20, 25, 30, 35, 40 | 5 | 12, 16, 20, 25, 30, 35, 40 | 5 | 16, 20, 25, 30, 35, 40, 45 |

| 3,5 | 12, 16, 20, 25, 30, 35, 40, 45, 50 | 6 | 12, 16, 20, 25, 30, 35, 40, 45, 50 | 6 | 16, 20, 25, 30, 35, 40, 45, 50, 55 |

| 4 | 12, 16, 20, 25, 30, 35, 40, 45, 50, 60, 70 | 5 или 6 | 12, 16, 20, 25, 30, 35, 40, 45, 50, 60, 70 | 5 или 6 | 16, 20, 25, 30, 35, 40, 45, 50, 55, 65, 75 |

| 4,5 | 16, 20, 25, 30, 35, 40, 45, 50, 60, 70, 80 | 6 или 8 | 16, 20, 25, 30, 35, 40, 45, 50, 60, 70, 80 | 6 или 8 | 20, 25, 30, 35, 40, 45, 50, 55, 65, 75, 85 |

| 5 | 20, 25, 30, 35, 40, 45, 50, 60, 70, 80, 90, 100 | 6 или 8 | 16, 20, 25, 30, 35, 40, 45, 50, 60, 70, 80, 90, 100 | 6 или 8 | 20, 25, 30, 35, 40, 45, 50, 55, 65, 75, 85, 95, 105 |

| 6 | 40, 45, 50, 60, 70, 80, 90, 100, 120, 140, 160, 180, 200 | 8 или 10 | 40, 45, 50, 60, 70, 80, 90, 100, 120, 140, 160, 180, 200 | 8 или 10 | 45, 50, 55, 65, 75, 85, 95, 105, 130, 150, 170, 190, 220 |

| 8 | 40, 45, 50, 60, 70, 80, 90, 100, 120, 140, 160, 180, 200 | 10 или 12 или 14 | 40, 45, 50, 60, 70, 80, 90, 100, 120, 140, 160, 180, 200 | 10 или 12 или 14 | 45, 50, 55, 65, 75, 85, 95, 105, 130, 150, 170, 190, 220 |

| 10 | 40, 45, 50, 60, 70, 80, 90, 100, 120, 140, 160, 180, 200, 220, 240, 260 | 12 или 14 | 40, 45, 50, 60, 70, 80, 90, 100, 120, 140, 160, 180, 200, 220, 240, 260 | 12 или 14 | 45, 50, 55, 65, 75, 85, 95, 105, 130, 150, 170, 190, 220, 230, 260, 280 |

Как подобрать дюбель под саморез

- Главная »

- Полезные статьи »

- Как подобрать дюбель под саморез

При проведении ремонта саморезы являются незаменимым расходным материалом. С их помощью можно закрепить любую конструкцию на определенной поверхности. Для надежной фиксации самореза в материале также необходимо использовать дюбель. Дюбель фиксируется в основании материала, затем в него вкручивается саморез. Дюбели бывают пластмассовые и металлические. Они всегда имеют в своей конструкции распорку – элемент, который увеличивает сцепление крепежа с материалом.

При проведении ремонта саморезы являются незаменимым расходным материалом. С их помощью можно закрепить любую конструкцию на определенной поверхности. Для надежной фиксации самореза в материале также необходимо использовать дюбель. Дюбель фиксируется в основании материала, затем в него вкручивается саморез. Дюбели бывают пластмассовые и металлические. Они всегда имеют в своей конструкции распорку – элемент, который увеличивает сцепление крепежа с материалом.

Параметры выбора дюбеля к саморезу

Для надежного крепления следует подобрать дюбель под саморез точно и правильно. Необходимо брать в расчет размеры самореза и дюбеля, а также толщину фиксируемого изделия. Если диаметр самореза превысит диаметр дюбеля, саморез разорвет дюбель. Если же, наоборот, диаметр дюбеля будет больше диаметра самореза, распорки не раскроются полностью и крепление будет недостаточно прочным. То же самое произойдет, если саморез будет по длине меньше, чем используемый дюбель.

Выбор дюбеля нужно начинать с его размерных характеристик. Дюбели более крупного размера способны выдерживать большие нагрузки. Дюбели различного диаметра рассчитаны на определенную нагрузку:

· 5 мм – невысокая нагрузка;

· 6−8 мм – средняя нагрузка;

· 10−12 мм − большая нагрузка;

· 14 мм и выше − очень большая нагрузка.

В дополнение к размерным характеристикам нужно знать плотность материала, в котором закрепляется дюбель. Дюбели одинакового размера выдерживают большие нагрузки в более плотных материалах. Также дюбель выбирается по виду в зависимости от целей использования и закрепляемых конструкций.

Виды дюбелей и саморезы к ним

Существуют следующие виды пластмассовых и металлических дюбелей:

· Распорный. Данные дюбели производят и используют для фиксации в основаниях из бетона. Конструкция такого дюбеля предусматривает 2 или 3 распорки. Распорные дюбели используют для крепления легких деталей. Такой дюбель можно идеально закрепить в рыхлой стене.

· Дюбель для гипсокартона. Дюбели этого вида производятся из металла, оснащены крупной резьбой и специальным сверлом. Это помогает избежать предварительного сверления отверстия перед установкой. Не предназначены для больших нагрузок.

· Дюбель-гвоздь. Состоит из пластмассового дюбеля и гвоздя из стали для повышенной прочности крепления. При вбивании гвоздя дюбель прочно закрепляется в материале. Данный вид используется для фиксации профилей из металла и плинтусов.

· Анкерный. Такие дюбели производят из металла. Они имеют форму цилиндра. У основания цилиндра расположена гайка. При закручивании самореза гайка открывает распорки в отверстии, что обеспечивает прочную фиксацию. Используются при фиксации массивных составляющих.

· Дюбель-бабочка. Необходимы для подвешивания габаритных изделий. У основания, как и у анкерного дюбеля, есть гайка. При закручивании самореза гайка давит на распорки, которые упираются во внутреннюю поверхность изделия. Так же хорош для закрепления в рыхлой стене, как и распорный дюбель.

· Дюбель-грибок. Дюбели данного вида незаменимы при термоизоляционных работах. С помощью них закрепляют утеплитель на поверхности зданий.

После того как выбор нужного вида дюбеля сделан, необходимо подобрать соответствующий ему саморез. С помощью специальной таблицы сопоставления размеров дюбеля и самореза Вы сможете узнать, как подобрать дюбель к саморезу.

|

|

|

Толщина прикрепляемого материала (мм) |

Размер самореза (мм) |

|

5 |

25 |

5 |

3.5х25 |

|

5 |

25 |

10 |

3х30 |

|

6 |

25 |

5 |

4х30 |

|

6 |

30 |

5 |

4х35 |

|

6 |

30 |

10 |

4х40 |

|

6 |

35 |

10 |

4х45 |

|

6 |

35 |

15 |

4х50 |

|

6 |

40 |

10 |

4х50 |

|

6 |

40 |

15 |

4х60 |

|

6 |

40 |

20 |

4х60 |

|

6 |

50 |

10 |

4×60 |

|

6 |

50 |

15 |

4х70 |

|

6 |

50 |

20 |

4х70 |

|

8 |

30 |

5 |

5х35 |

|

8 |

30 |

10 |

5х40 |

|

8 |

40 |

10 |

5х50 |

|

8 |

40 |

15 |

5х60 |

|

8 |

50 |

10 |

5х60 |

|

8 |

50 |

20 |

5х70 |

|

8 |

60 |

10 |

5х70 |

|

8 |

60 |

20 |

5х80 |

|

8 |

60 |

30 |

5х90 |

|

8 |

80 |

10 |

5х90 |

|

8 |

80 |

20 |

5х100 |

|

8 |

80 |

30 |

5х120 |

|

10 |

50 |

10 |

6х60 |

|

10 |

50 |

20 |

6х70 |

|

10 |

60 |

20 |

6х80 |

|

10 |

60 |

30 |

6х90 |

|

10 |

80 |

20 |

6х100 |

|

10 |

80 |

40 |

6х120 |

|

10 |

80 |

60 |

6х140 |

|

10 |

100 |

40 |

6х140 |

|

10 |

100 |

50 |

6х150 |

|

10 |

100 |

60 |

6х160 |

|

12 |

70 |

10 |

8х80 |

|

12 |

70 |

20 |

8х90 |

|

12 |

70 |

30 |

8х100 |

|

12 |

100 |

20 |

8х120 |

|

12 |

100 |

40 |

8х140 |

|

12 |

100 |

60 |

8х160 |

|

12 |

120 |

40 |

8х160 |

|

12 |

120 |

60 |

8х180 |

|

12 |

120 |

80 |

8х200 |

|

14 |

75 |

25 |

10х100 |

|

14 |

75 |

35 |

10х120 |

|

14 |

100 |

20 |

10х120 |

|

14 |

100 |

40 |

10х140 |

|

14 |

100 |

60 |

10х160 |

|

14 |

135 |

25 |

10х160 |

|

14 |

135 |

35 |

10х180 |

|

14 |

135 |

45 |

10х180 |

Например, у вас имеется дюбель диаметром 10 мм и длиной 50 мм. Толщина фиксируемого материала при этом составляет 10 мм. Чтобы узнать, как подобрать дюбель к саморезу нужного размера, обращаемся к таблице. При заданных параметрах наш дюбель подойдет под саморез 6х60, как видно из таблицы. При закреплении конструкций с минимальной толщиной материала подойдет дюбель под саморез 3.5 мм x 25 мм.

Используя приведенный выше материал, можно без лишнего труда подобрать дюбель под саморез и выполнить необходимые работы качественно и профессионально.

Как подобрать саморез к дюбелю?

На этой странице Вы найдете краткое описание различных видов дюбелей, a так же данные о подборе самореза к дюбелю, представленные в табличной форме.

Дюбель тип К

посмотреть таблицу| Размер дюбеля | Диаметр сверления | Диаметр самореза под дюбель |

|---|---|---|

| 5×25 | 5,0 | 3,0 — 4,5 |

| 6×25 | 6,0 | 3,5 — 5,0 |

| 6×30 | 6,0 | 3,5 — 5,0 |

| 6×35 | 6,0 | 3,5 — 5,0 |

| 8×30 | 8,0 | 4,0 — 6,0 |

| 8×40 | 8,0 | 4,0 — 6,0 |

| 8×50 | 8,0 | 4,0 — 6,0 |

| 10×50 | 10,0 | 5,0 — 8,0 |

| 12×60 | 12,0 | 8,0 — 10,0 |

| 14×70 | 14,0 | 10,0 — 12,0 |

| 16×80 | 16,0 | 12,0 — 14,0 |

| 20×100 | 20,0 | 16,0 |

Дюбель тип «К», предназначен для крепления в бетоне. Толстые стенки дюбеля и входное отверстие, примерно равное диаметру шурупа, исключают люфт при поперечной нагрузке. Расширение дюбеля происходит по всей длинне, достигая максимального распора в передней половине дюбеля. За счет этого достигается надежная анкеровка дюбеля. Шипы на поверхности дюбеля усиливают коэффициент трения.

Дюбель тип Т

посмотреть таблицу| Размер дюбеля | Диаметр сверления | Диаметр самореза под дюбель |

|---|---|---|

| 5×30 | 5,0 | 3,0 — 3,5 |

| 5×40 | 5,0 | 3,0 — 3,5 |

| 6×25 | 6,0 | 3,5 — 4,0 |

| 6×30 | 6,0 | 3,5 — 4,0 |

| 6×35 | 6,0 | 3,5 — 4,0 |

| 6×40 | 6,0 | 3,5 — 4,0 |

| 6×50 | 6,0 | 3,5 — 4,0 |

| 6×60 | 6,0 | 3,5 — 4,0 |

| 8×30 | 8,0 | 4,5 — 5,0 |

| 8×40 | 8,0 | 4,5 — 5,0 |

| 8×50 | 8,0 | 4,5 — 5,0 |

| 8×60 | 8,0 | 4,5 — 5,0 |

| 8×80 | 8,0 | 4,5 — 5,0 |

| 10×60 | 10,0 | 5,5 — 6,0 |

| 10×100 | 10,0 | 5,5 — 6,0 |

| 12×70 | 12,0 | 6,5 — 7,0 |

| 12×120 | 12,0 | 6,5 — 7,0 |

Распорный дюбель тип «Т», предназначен для крепления в бетоне, слабом бетоне, кирпиче. Силы, при воздействии которых происходит распирание дюбеля, распределены внутри отверстия равномерно, что повышает показатели рабочих нагрузок.

Дюбель тип S

посмотреть таблицу| Размер дюбеля | Диаметр сверления | Диаметр самореза под дюбель |

|---|---|---|

| 5×25 | 5,0 | 3,0 — 4,5 |

| 6×25 | 6,0 | 3,5 — 5,0 |

| 6×30 | 6,0 | 3,5 — 4,0 |

| 6×35 | 6,0 | 3,5 — 4,0 |

| 8×30 | 8,0 | 4,0 — 6,0 |

| 8×40 | 8,0 | 4,0 — 6,0 |

| 8×50 | 8,0 | 4,0 — 6,0 |

| 10×50 | 10,0 | 5,0 — 8,0 |

| 12×60 | 12,0 | 8,0 — 10,0 |

Дюбель тип «S», предназначен для всех видов материалов из бетона и кирпича. Наличие блокировочных язычков предотвращает проворачивание дюбеля в отверстии, а зубцы прочно закрепляют дюбель за счет трения в полнотелых строительных материалах. Передняя половина дюбеля имеет сплошное сечение, что еще более усиливает распорное давление в глубине отверстия при завинчивании шурупа.

Дюбель тип U

посмотреть таблицу| Размер дюбеля | Диаметр сверления | Диаметр самореза под дюбель |

|---|---|---|

| 5×32 | 5,0 | 3,0 — 3,5 |

| 6×37 | 6,0 | 3,5 — 4,0 |

| 6×42 | 6,0 | 3,5 — 4,0 |

| 6×52 | 6,0 | 3,5 — 4,0 |

| 8×52 | 8,0 | 5,0 — 6,0 |

| 8×72 | 8,0 | 5,0 — 6,0 |

| 10×61 | 10,0 | 7,0 — 8,0 |

| 12×71 | 12,0 | 8,0 — 10,0 |

Универсальный дюбель из полипропилена тип «U», предназначен для использования его как в полнотелых, так и пустотелых материалах. В плотной кладке, дуйствует как обыкновенный трех-лепестковый дюбель, а в пустотелых материалах, дюбель тип «U», наварачивается на шуруп и завязывается в плотный узел, который надежно крепит шуруп в стене.

Дюбель KPU

посмотреть таблицу| Размер дюбеля | Диаметр сверления | Диаметр самореза под дюбель |

|---|---|---|

| 6×35 | 6,0 | 3,0 — 3,5 |

| 8×50 | 8,0 | 4,0 — 5,0 |

| 10×60 | 10,0 | 5.0 — 6,0 |

Дюбель «KPU» изготовлен из нейлона, характеризуется большой стойкостью к механическим деформациям и перепадам температур. Применяется для пустотелых материалов (кирпич, плита перекрытия и т.д.), а так же для полнотелых строительных материалов: бетон, полнотелый кирпич, камень.

Дюбель KPW

посмотреть таблицу| Размер дюбеля | Диаметр сверления | Диаметр самореза под дюбель |

|---|---|---|

| 6×35 | 6,0 | 3,5 — 4,0 |

| 6×50 | 6,0 | 3,5 — 4,0 |

| 8×50 | 8,0 | 4,0 — 5,0 |

| 10×60 | 10,0 | 5,0 — 6,0 |

Дюбель «KPW» изготовлен из нейлона, применяется для гипсокартонных, древесно-стружечных плит и других материалов: бетон, полнотелый кирпич, дырчатый кирпич. При использовании в пустотелых материалах, дюбель образует узел в полой области. В полнотелых метериалах дюбель расширяется и держит благодаря силе распора.

Дюбель KPX

посмотреть таблицу| Размер дюбеля | Диаметр сверления | Диаметр самореза под дюбель |

|---|---|---|

| 6×30 | 6,0 | 3,5 |

| 8×50 | 8,0 | 5,0 |

| 10×50 | 10,0 | 5,0 |

| 10×60 | 10,0 | 6,0 |

| 12×60 | 12,0 | 8,0 |

| 12×80 | 12,0 | 8,0 |

| 14×80 | 14,0 | 10,0 |

| 16×100 | 16,0 | 12,0 |

Дюбель «KPX» используется для полнотелых строительных материалов типа: бетон, кирпич, камень, а так же для других материалов таких как: дырчатый кирпич, пустотелый блок и т.д.

Дюбель KPR

Дюбель «KPR», прежде всего применяется для пустотелых строительных материалов: дырчатый кирпич, щелевой пустотелый блок, газобетон, легкий бетон. Распорный дюбель «KPR» предназначен для крепления брусков, деревянных планок, фасадов зданий, оконных рам, металлических профилей.

Дюбель KMG

посмотреть таблицу| Размер дюбеля | Диаметр сверления | Диаметр самореза под дюбель |

|---|---|---|

| 5×30 | 5,0 | 4,5 |

| 6×32 | 6,0 | 4,5 — 5,0 |

| 8×38 | 8,0 | 5,0 — 6,0 |

| 8×60 | 8,0 | 5,0 — 6,0 |

| 10×60 | 10,0 | 6,0 — 8,0 |

Дюбель «KMG» предназначен для анкеровки в газобетоне и в других строительных материалах. Внутренняя резьба дает возможность крепления с использованием шурупов для дерева, саморезов, а так же винтов с метрической резьбой. Необходимо учитывать, что диаметр сверления (учитывая форму дюбеля) зависит от вида основания.

Дюбель для пенобетона

посмотреть таблицу| Размер дюбеля | Диаметр сверления | Диаметр самореза под дюбель |

|---|---|---|

| 8×55 | 8,0 | 5,0 |

| 10×60 | 10,0 | 6,0 — 7,0 |

| 14×80 | 14,0 | 10,0 |

Дюбель предназначен для пенобетона (пористого бетона). Высокие внешние ребра дюбеля позволяют значительно увеличить площадь соприкосновения с материалом. При распирании дюбеля шурупом обеспечивается его надежное закрепление в пенобетоне.

Дюбель «Дрива»

Дюбель предназначен для крепления к гипсокартону толщиной не менее 9 мм светильников, плинтусов и т.д. Фиксация дюбеля происходит за счет высокой и редкой резьбы, которая, с одной стороны, не позволяет крошиться гипсокартону, а с другой, за счет увеличенной площади поверхности обеспечивает надежное крепление дюбеля в плите. Не требует предварительного рассверливания. Диаметр самореза для пластиковой дривы — 3,8 мм. Диаметр самореза для стальной дривы — 4,5 мм.

Дюбель «Бабочка»

Дюбель «Бабочка», предназначен для крепления к гипсокартону, ГВЛ, ДСП и другим материалам толщиной 10-12 мм. Порядок монтажа следующий:

- Высверливается отверстие необходимого диаметра (8 или 10 мм).

- В отверстие вставляется дюбель.

- К стене прикладывается монтируемая деталь с предварительно просверленным в ней отверстием.

- Производится монтаж детали при помощи шурупа. Длинна шурупа не менее 55 мм (без учета толщины прикрепляемой детали).

Магазин дюбелей | ||||

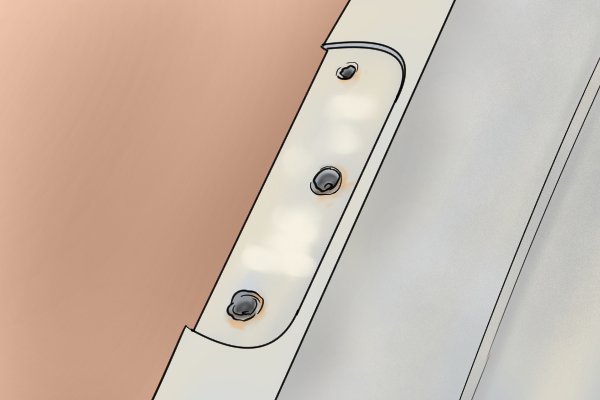

| Если винт каким-то образом вытащить из отверстия для винта, например, если дверь снимается с петель, он часто может «зачистить» отверстие. | |||

| Это означает, что винт вырывает древесину внутри своей резьбы, оставляя гладкое отверстие, которое слишком велико для другого винта. Новый винт подойдет, но ему не за что будет держаться, и он просто выйдет обратно. | |||

| Их можно легко отремонтировать с помощью дюбелей. | ||||

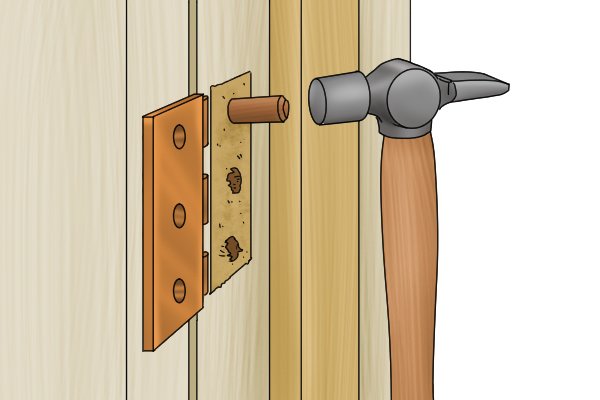

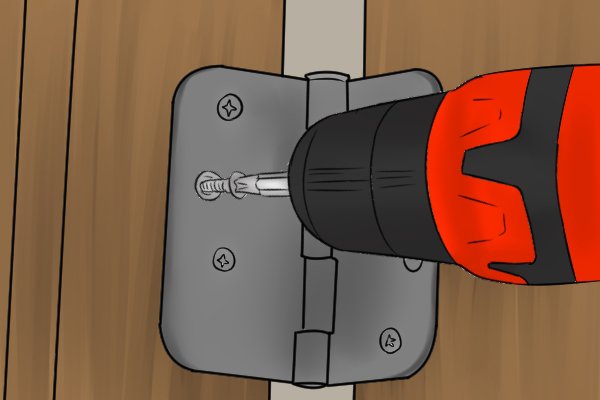

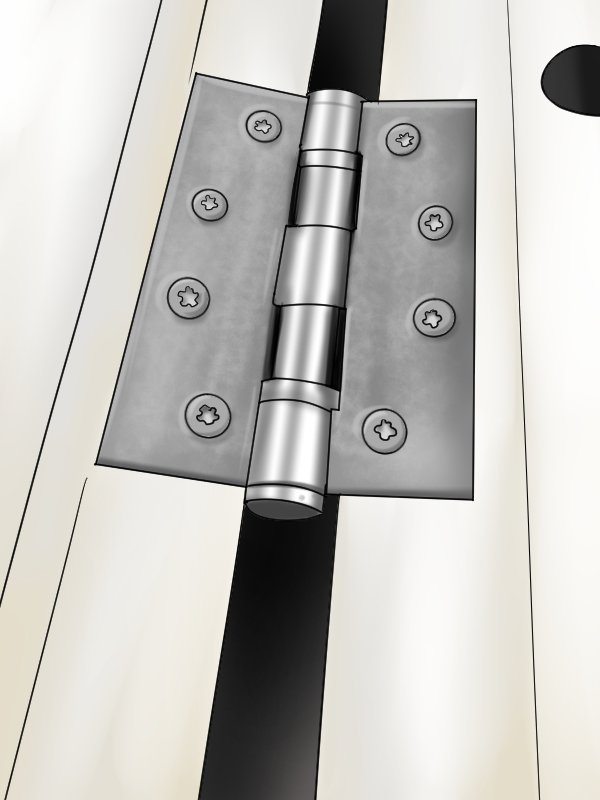

| Шаг 1 — Просверлите отверстия под дюбелиИспользуя сверло той же ширины, что и отверстия, которые вы пытаетесь отремонтировать, просверлите оставшуюся резьбу и мусор. | |||

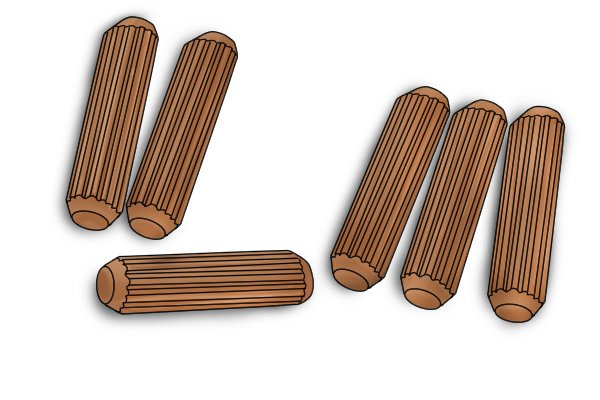

Шаг 2 — Выбор дюбелейВыберите дюбели, которые будут относительно плотно входить в отверстия и будут достаточно длинными, чтобы они немного выступали.Вы можете проверить, будут ли дюбели достаточно длинными, сравнив их с шурупами от двери. | ||||

| Шаг 3 — Заглушка отверстий дюбелямиВозьмите выбранные части дюбеля и вставьте их в отверстия. | |||

| Шаг 4 — Вставить дюбеля заподлицоВырежьте дюбели так, чтобы они были на одном уровне с поверхностью древесины, над которой вы работаете, т.е.е. они не торчат. | |||

| Шаг 5 — Вставьте винты обратно вТеперь вы можете вкрутить запасные винты в отверстия. Винты сделают отверстия в дюбелях и вытолкнут их наружу, чтобы они плотно вошли внутрь отверстия. | |||

| Отремонтированные отверстия под винты теперь должны быть как новые! | |||

Магазин дюбелей | ||||

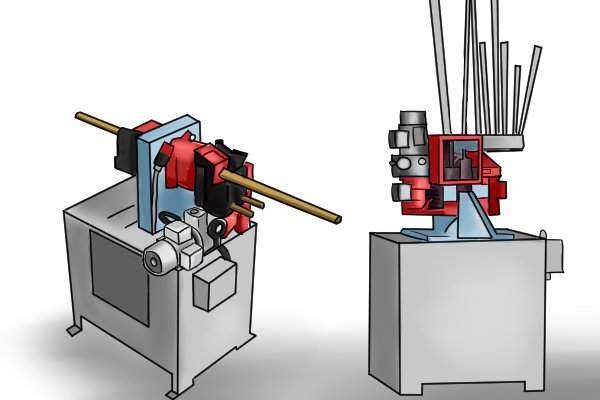

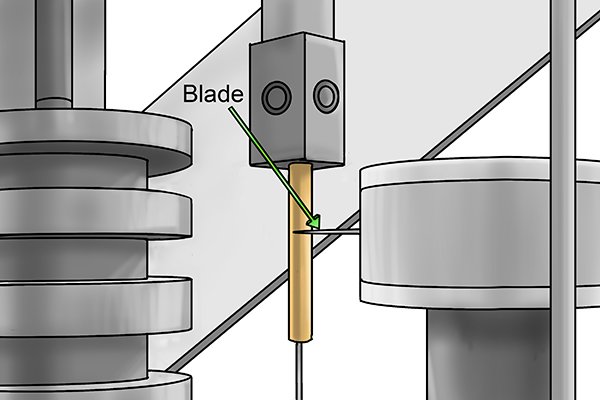

| Чтобы обеспечить точность изготовления дюбелей, их изготавливают на станках.Это быстрый и простой процесс, в котором задействованы две машины. | |||

| Одна машина отвечает за строгание деревянных полос в цилиндры и создание дюбелей. Его основной компонент — вращающееся лезвие, которое используется для формования деревянного ложа в дюбели. | |||

| Другой отвечает за разрезание дюбелей на штифты одинакового размера. | |||

Изготовление дюбелей | ||||

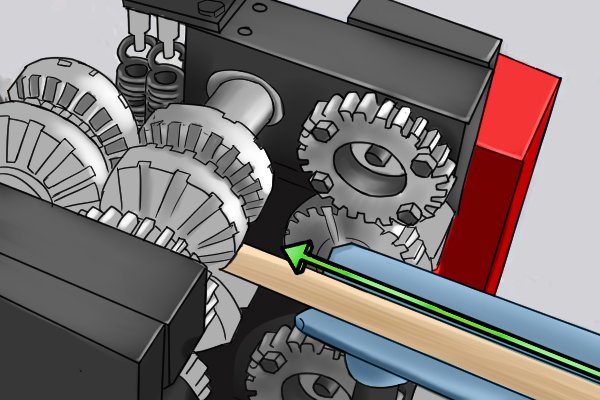

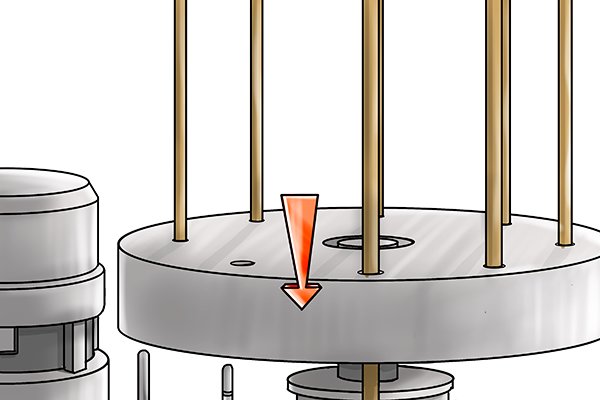

| Шаг 1 — Подающая машинаДеревянные планки подаются в первую раскройную машину вручную. Профильные ролики направляют древесину и удерживают ее, чтобы ее можно было разрезать равномерно. | |||

| ||||

| Шаг 2 — ЗаточкаВращающиеся лезвия придают дереву цилиндрическую форму.Это работает так же, как и точилка для карандашей. | |||

| Шаг 3 — канавкиКанавки или канавки добавляются в качестве дополнительной опции конечной частью станка. | |||

| ||||

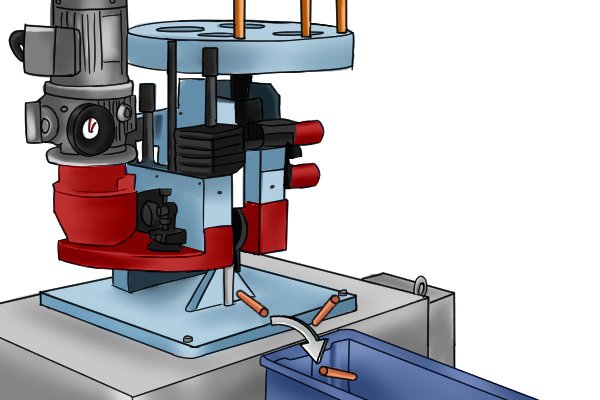

Режущие штифты | ||||

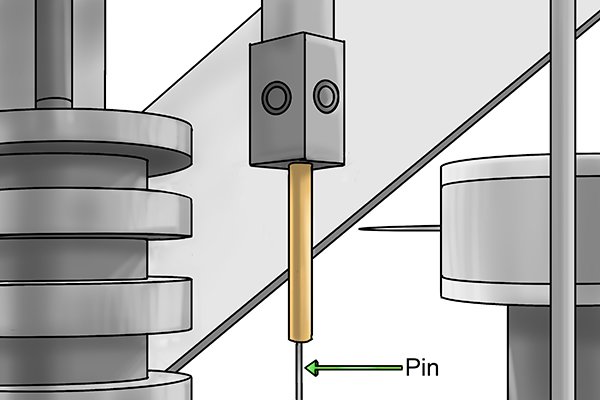

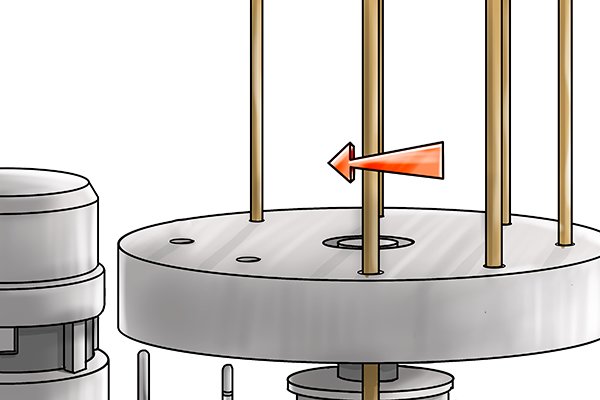

| После изготовления дюбелей на станке для изготовления дюбелей их можно подавать во вращающуюся стойку в верхней части отрезного станка и превращать в дюбели. | |||

| Шаг 1 — Расположение установочного стержняДюбель падает с верхней стойки и попадает на предварительно отрегулированный штифт прямо под ним. | |||

| Этот штифт и лезвие, которое используется для нарезания дюбеля, будут оставаться на фиксированном расстоянии друг от друга, пока вся партия дюбелей будет разрезана.Это гарантирует, что все дюбели имеют одинаковую длину. | |||

| Шаг 2 — РезкаПолотно циркулярной пилы, установленное на поворотном рычаге, поворачивается, чтобы прорезать стержень дюбеля. | |||

| Шаг 3 — Установка следующего колышкаПосле того, как стержень отрезан, пильный диск поворачивается назад, и точно отрезанный дюбель падает в сборный бункер. | |||

| Это приводит к тому, что процесс снова начинается с шага 1. | |||

| После того, как дюбель полностью разрезан на штифты, датчики заставляют рейку в верхней части машины вращаться, и следующий дюбель опускается на место. | |||

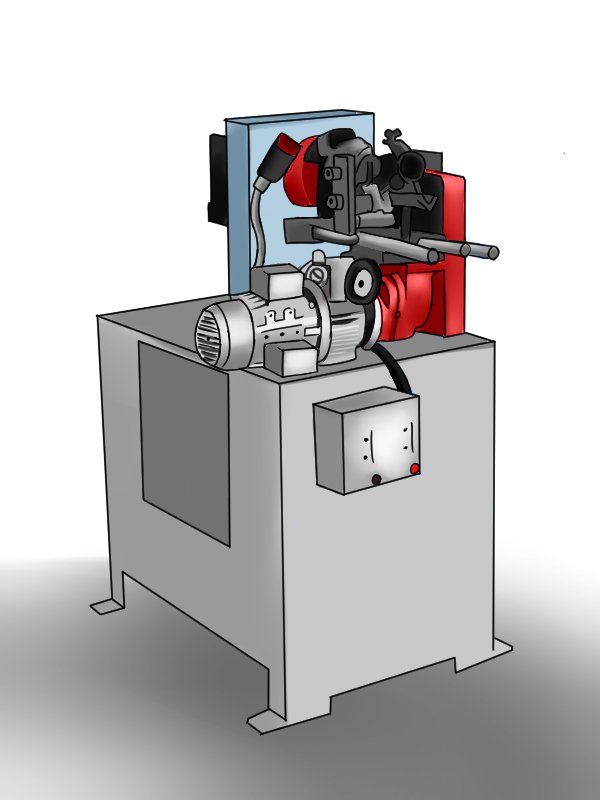

Как сделать простую машину для изготовления дюбелей

На сегодняшний день (май 2012 г.…) мое самое просматриваемое видео на YouTube — «Make A Dowel Maker». Я предполагаю, что он имеет более широкую привлекательность, чем просто обработка дерева, поскольку, похоже, многие заинтересованы в его использовании для изготовления древков для стрел для стрельбы из лука. В нем я быстро показываю шаги, которые я предпринял, чтобы сделать резак, и как он работает.

Видео:

У меня было несколько запросов на более подробное рассмотрение этого вопроса: материал, размеры и размеры сверл.Учитывая популярность видео, я решил сделать еще одного производителя дюбелей, на этот раз задокументировав проект здесь, с серией изображений.

Я начинаю с куска холоднокатаной стали толщиной 1/4 дюйма и шириной 3/4 дюйма. Длина 8 дюймов, что позволит мне сделать по одному ножу (1/2 и 3/8 дюйма) на каждом конце.

Размер ложи является номинальным, и единственным важным параметром является толщина — для дюбелей такого размера она должна быть не менее 1/4 дюйма.

В мире прецизионной обработки металла существует продукт, называемый машинным красителем, который используется для раскроя металлических деталей.Обычно он синего цвета, его распыляют на деталь и оставляют сохнуть. Метки наносятся через это на металл ниже, обеспечивая очень точную и высококонтрастную линию макета.

У меня нет настоящего красителя, но у меня есть обычная аэрозольная краска, которая будет работать почти так же. Я нанес на деталь тонкий слой и дал ей высохнуть. Синий цвет — совпадение — подойдет любой более темный цвет:

Штангенциркули установлены на 3/8 ″ (половина ширины стержня), по длине стального стержня нанесена линия.

Центральная линия нанесена на 3/4 дюйма от каждого конца стержня, так как я буду делать два резца, по одному на каждом конце:

На этом конце планки я делаю отметку для фрезы для дюбелей 1/2 дюйма, как показано на видео. Я установил суппорты на 1-1 / 16 ″ и царапаю линию.

Вторая строка проводится 7/16 с конца:

Это дает три линии разметки, внешние на расстоянии 5/16 ″ от центральной отметки.

Затем делают отметки для фрезы для дюбелей 3/8 ″ на другом конце стержня.Центральная метка уже находится на 3/4 дюйма от конца, а штангенциркуль настроен на разметку линии на 1/2 дюйма от конца:

Затем еще 1 дюйм от конца. Это дает две метки, которые находятся на расстоянии 1/4 дюйма от центральной метки.

Метки на каждом конце сделаны по центру. Мой самодельный центральный перфоратор — это 3-дюймовая головка, заточенная до острия. Перфорация по центру устанавливает очень точную отправную точку для сверла и снижает вероятность его отклонения от цели:

Затем каждое место просверливается долотом 1/8 ″:

На обоих концах просверлены пилотные отверстия 1/8 дюйма.Точное их расположение очень важно, поэтому дополнительное время, потраченное на это место, в конце концов окупится.

Затем все шесть этих отверстий увеличиваются до 1/4 дюйма:

В комментариях, следующих за видео, я пожалел о том, что не зажал заготовку во время сверления. Всегда полезно следовать лучшим процедурам безопасности не только для собственного благополучия, но и для улучшения конечного результата. Зажим детали снижает вероятность ее перемещения во время сверления и повышает точность операции.

.| Ранее я тестировал паз и шип

против дюбеля для прочности.

В этом тесте победил паз и шип.

Но остались вопросы — насколько один сустав сильнее другого и возможно ли это?

улучшить дюбельный шов? Поэтому я решил провести более тщательные эксперименты, на этот раз используя больше образцов. и собственно измерение разрывного усилия суставов. Сборка испытательного стендаМне нужно было какое-то крепкое приспособление для испытаний, которое позволило бы мне медленно применять отмеренное количество силы к суставу.Слева вы можете увидеть тестовый стенд, который я придумал. Он состоит из L-образной рамы, которая испытываемое соединение зажимается, весы для ванной и гидравлический домкрат.Как и все остальное, я сделал этот тестовый стенд из дерева. С каркасом из дерева мне пришлось убедитесь, что он будет прочнее любого сустава, которым я мог бы попытаться порвать. Тем не менее, Я все еще использовал ель, потому что она намного дешевле. Я компенсировал для более мягкой древесины, соединив ее с действительно массивным тройным шипом. Тройной шип имеет глубину около 6 см. Это означало, что я не мог использовать свой завинтите приспособление для соединения коробки с продвижением, чтобы разрезать шипы. Я также не мог использовать свой приспособление для быстрой фиксации шипа, потому что оно не перемещается достаточно далеко из стороны в сторону. Мой грязный У кондуктора с дельта-шипом еще меньший диапазон движений. Так что я вытащил свой старый шип-джиг который я построил более 10 лет назад. Это приспособление, размещенное на правой стороне пилы едва хватило хода, чтобы разрезать это массивное соединение. Регулировка Винт на нем — винт с трапецией 10 оборотов на дюйм.Это пригодилось для расстановки шипов шириной 1/2 дюйма ровно один на дюйм. Я прорезал тройные пазы концевой фрезой в моем горизонтально-расточной станок. Концевая фреза режет глубже, чем большинство фрез, но она лучше работает на более низких скоростях. Я просто использовал свой горизонтально-расточной станок в качестве долбежного станка. вырезать пазы, а затем расточить концы пазов квадратом. Каждая прорезь имеет ширину 1/2 дюйма (13 мм), глубину 6 см и длину 8 см. Карандаш дает немного чувство масштаба. После склеивания я приклеил еще один кусок к обратной стороне стыка, где он толкает вместе, чтобы оказать ему дополнительную поддержку. Выполнение соединений для испытанийЯ решил стандартизировать размер своих суставов, чтобы они составляли рейку 6 x 1,7 см, прикрепленную к столб размером 3,5 х 3,5 см. Это близко к размеру сустава, который можно было бы использовать при сборке стул или табурет. Это тот тип сустава, который сильно напрягается — настолько, что большинство покупных деревянных со временем стулья разойдутся в местах стыков.Я использовал желтый столярный клей для всех своих тестов. Для дерева я использовал ель и затем повторно протестировали с кленом. Мой фаворит, конечно же, врезной и шипованный. Я сделал все свои шипы толщиной 3/8 дюйма (10 мм), 27 мм в глубину и 55 мм в ширину. Сделал ряд пазов и шиповидные суставы, от достаточно тугих, чтобы мне пришлось вбивать их молотком, до некоторых ослабить на несколько тысяч, так что в сухом соединении останется небольшой люфт. Подробнее о подгонке и точности врезных и шиповых соединений Я купил пакет этих предварительно нарезанных дюбелей, длиной 2 дюйма и диаметром 3/8 дюйма (10 x 51 мм).У них есть выступы, которые, как мне кажется, должны помочь с приклеиванием. Они также должны быть предварительно сжатым и повторно расширяться при нанесении клея для лучшего прилегания. Я полагал эти дюбели действительно должны дать больше шансов дюбельным соединениям. Я также пошел на три дюбеля вместо двух. Расстояние между этими дюбелями составляет 3/4 дюйма (18 мм). Я использовал свой горизонтально-расточной станок, с его функцией индексации точно пространство мои дыры. Что касается строгих деревянных соединений, соединяющих поручень со стойкой, я не мог придумать ничего другого. кроме, возможно, использования печенья.Но у меня нет фуганка для печенья. Кроме того, если бы вы заботились о силе, вы бы не использовали бисквитный сустав. Также решил испытать несколько типов резьбовых соединений. Я устроил наклонный плоскости на моем горизонтально-расточном станке, что позволило мне установить заготовку на угол для сверления карманных отверстий. Вот один из моих суставов с дырочками в кармане. Этот я прикрутил 2-дюймовыми шурупами для гипсокартона. Я также проверил соединение с винтами через стойку и в торце рельса.Я использовал три шурупа для дерева №8 3,6 дюйма (80 мм), завинченные через столб и прямо в торцевое волокно ели. Я просверлил пилотные отверстия совсем небольшого размера, чтобы нить действительно могла вгрызаться в дерево. Вы можете уйти с много с елью, потому что она довольно упругая и нелегко раскалывается. Вот все мои образцы из ели. Все вырезано из одного куска елового бруса 2х8. Я решил, что таким образом я уменьшу влияние различий в древесине между разными досками. как источник предвзятости.Я был осторожен, выбирая доску с относительно последовательным зерно повсюду. Для экономии я всегда соединял две рейки на одной стойке. Я всегда совмещал два разных типа совместных публикаций в одном посте, чтобы уменьшить предвзятость, которая может возникнуть из-за того, что один пост немного лучше чем другой. Ель может сильно различаться по весу и твердости, как я выяснил, когда делал некоторые проверка твердости древесины эксперименты раньше. Я использовал относительно тяжелый кусок ели для этих тестов просто потому, что весь инвентарь на моей стойке для пиломатериалов был тяжелого сорта.При покупке пиломатериалов я всегда выбираю самые тяжелые доски. Проверка стыковЛегко забыть записать результат или пропустить реальную точку, где сила была максимальной. прежде, чем сустав отпустит. Поэтому я установил цифровую камеру, чтобы снять на видео весы в ванной, когда я был запуск тестов.Я также установил рычаг с металлическими стержнями 1/2 дюйма в качестве оси, чтобы уменьшить нагрузку на весы для ванной. в два раза, если мне нужно было подтолкнуть больше, чем 300 фунтов, к которым подходят мои весы.Однако для швов из мягкой древесины оказалось, что ни один из швов не превышает 300 фунтов, поэтому я просто поставьте домкрат прямо на весы. Я прикладывал усилие ровно в 20 см (8 дюймов) от столба для каждого теста, так что одинаковые показания нагрузки приведет к тому же крутящему моменту в соединении. Я также отрегулировал ручку нуля на моей шкале, чтобы компенсировать вес домкрата, чтобы он показывал ноль фунтов, когда на нем стоял домкрат. Это избавило меня от необходимости каждый раз вычитать вес домкрата. Сделал три одинаковых дюбеля. Испытательные образцы дюбелей не выдержали нагрузок 120, 140 и 145 фунтов. Я ожидал некоторого отклонения и был удовлетворен тем, что все они довольно близки друг к другу. Позже я расколол древесину, чтобы проверить, почему соединение вышло из строя. Как и ожидалось, кусочки штифт приклеился к дюбелям, поэтому, даже если соединение развалилось по клеевой линии, это не предполагает что сам клей вышел из строя. Все три сустава вышли из строя, дюбели вылетели из стойки, ни одного с вытащенными из рейки дюбелями.Это говорит о том, что длиннозернистый к длиннозернистому в рельсе немного прочнее, чем длинноволокнистый стык в стойке. Сделал довольно много пазов и шипов, которые подходят разной степени герметичность. Я разделил некоторые из них после тестирования чтобы проверить результат. Как и ожидалось, куски столба прилипли к шипу, так что это снова говорит о том, что сам клей не был причиной поломки. Врезные и шиповые соединения вышли из строя при весах 170, 175, 140, 180, 185 и 190 фунтов.Не было заметной разницы между незакрепленными, плотно прилегающими и слишком тугими суставами. что я сделал. Я пришел к выводу, что посадка с точностью до нескольких тысячных дюйма не так уж важно для реальной прочности соединения, если есть клей в стыке везде. Врезные и шиповые соединения в среднем весили 172 фунта, в то время как дюбельные соединения в среднем составляли 135 фунтов. Таким образом, пазовые и шиповые соединения по-прежнему выбивают дюбельные соединения, но не слишком сильно. прибыль. В среднем врезные швы были прочнее всего на 25%. Проверка резьбовых соединенийЗатем я проверил резьбовые соединения. Их тестирование было довольно неудовлетворительным, потому что в целом сустав просто уступит и уступит. Явной точки отказа не было. Сустав слева, например, все еще не на максимальной силе. Случилось так, что рельс просто вдавите себя в столб, и головки винта войдут в дерево с другой стороны. Это началось с силы всего в 85 фунтов. По мере того как головки шурупов углублялись в древесину, усилие все возрастало.Но совместный был изогнут примерно на пять градусов. С эстетической точки зрения стык уже давно прошел. точка недопустимого прогиба.Я экспериментировал с усилением головок винтов шайбами, что позволило увеличить нагрузку до 210 фунтов до того, как винты наконец вытащили из торца волокна. Я был очень удивлен, насколько хорошо винты держатся в торце рельса. Но пока я тестировал, у меня все еще наблюдался большой прогиб в суставе. Даже эти 5/8 «(16 мм) шайбы втягивались в дерево, а направляющая также вдавливалась в стойку. Урок из этого состоит в том, что прочность винтовых соединений не ограничивалась винтом. способность нити удерживаться в древесине даже для торцевых волокон. Головка винта без шайбы просто не обеспечивал достаточной площади контакта с деревом по сравнению с тем, какой длинный винт поток может удерживаться — даже если он находится в конце. Мои шарниры с отверстиями в кармане вышли из строя при весе всего 115 и 110 фунтов, при этом вылетели 2-дюймовые винты №7. поста. Я открутил одну из направляющих, прикрутил ее к кленовой направляющей и снова проверил.На этот раз он поднялся до 140 фунтов, прежде чем сломался из-за того, что рельс раскололся. карманные отверстия. Так что 140 фунтов — это то, чего я бы достиг, если бы использовал более длинные и большие винты. Однако, опять же, величина отклонения была недопустимой задолго до того, как сустав отпустил. Повторное тестирование с кленомЯ проверил два дюбеля с кленом. Они потерпели неудачу при весах 230 и 245 фунтов.Для паза и шипа в клене я протестировал только два соединения, которые не выдержали 300 и 270 фунтов. В целом, паз, шип и дюбель из твердой древесины показали минимальный прогиб. до разрушения, тогда как суставы ели немного прогнулись до того, как отпустили. Я использовал 2-дюймовые винты №8 для соединения карманного отверстия в клене. Соединение вышло из строя при весе 220 фунтов. карманные отверстия расщепляются. Соединение с винтами 3 1/2 дюйма, ввинченными через стойку в торцевое волокно, удерживается до 160 фунтов до того, как головки винтов втянуты в столб.После того, как я поставил шайбы за головками винтов, я смог нагружать соединение до 300 фунтов. При весе 300 фунтов сустав еще не «сломался», но он отклонился так далеко, что Я считал бессмысленным идти дальше. Даже с дополнительной контактной площадкой, обеспечиваемой Шайбы, головки винтов и шайбы все больше и больше втягивались в клен. Шайбы также сильно деформировались. Беда с резьбовыми соединениямиВ целом, все резьбовые соединения имели недопустимую степень раскрытия соединения до того, как они на самом деле отпустить.С точки зрения мебельного производства, открытие стыка на несколько градусов неприемлемо, поэтому предел прочности там, где резьбовое соединение действительно разрушается бесполезная мера с точки зрения изготовления мебели.Тем не менее, величина текучести до разрушения винтового соединения дает ему определенную величину стойкость. Неудача происходит постепенно, и требуется много энергии, чтобы заставить сустав расслабиться. Это означает все, что вы скрепляете винтами, требует много усилий, прежде чем оно полностью развалится.Это свойство полезен, если вы строите козлы, строительные леса или упаковочные ящики. Но для изготовления мебели это мало помогает. Итак, я пришел к выводу, что для мебели, где прочность имеет решающее значение, следует избегать винтовых соединений. Тем не менее, можно использовать винты для крепления панель к задней части комода или дну коробки, но вы не должны полагаться на винты, чтобы удерживать каркас стула вместе. Если вы используете винтовые соединения, я думаю, что лучше не закрывать головки, так что, если соединение все же немного откроется, вы можете хотя бы повторно затянуть винты. Основная проблема с резьбовыми соединениями с более длинными винтами заключается в том, что головки винтов протаскивают материал. Типичная зенковка винт для этого не годится, потому что головка винта образует красивый конус, который легче вставить лес. Более плоская головка шурупа для гипсокартона, вероятно, лучше в этом отношении. Если вы что-то построите там, где винт спрятан, может быть хорошей идеей поставить шайбу за головку винта чтобы дать ему немного больше площади контакта с деревом. Винты на удивление хорошо держатся на торцевых поверхностях.Я также экспериментировал с сверлением немного отверстие большего размера для винта и заполнение отверстия на торце волокна клеем перед тем, как вставить винт. Это еще больше улучшило удерживающую способность, но винт все еще можно было открутить. Так что это может быть эффективным методом ремонта мебели, в которой вынуты винты. из дерева.

* Все резьбовые соединения перед разрушением прогибаются до такой степени, что прочность на отказ бесполезна для изготовления мебели. Для справки, я также проверил твердость древесины, которую использовал, используя свой метод испытания на твердость при падении отвертки. Мои образцы ели в среднем имели деление на 0,15 дюйма, что мягче, чем многие образцы ели в моей таблице твердости. Вся моя ель выбрана за то, что она тяжелая, поэтому я почти уверен, что ель, которую я использовал, была немного тверже чем средняя штука. Мои образцы древесины лиственных пород были протестированы с глубиной канавки 0,035 дюйма. до 0,043 дюйма, что помещает его в середину диапазона для твердых пород дерева. Дополнительные наблюдения

См. Также: Вернуться на мой сайт Woodworking | ||