Как сделать силиконовую форму для заливки гипса своими руками

Перейти к содержимому

В строительстве часто используют формы, чтобы производить различные изделия и продукцию. Самые основные из них — это полиуретановые и силиконовые. В них возможно заливать не только гипс и бетон, их также используют для изготовления ненатурального камня. Все это можно изготавливать своими руками. Даже если кажется, что нужно владеть какими-то знаниями, это ошибочное представление. Данная статья подробно расскажет, как изготовить полиуретановую форму, форму для заливки из гипса, силикона, форму для заливки гипса, бетона. Также научит мастерить своими руками матрицу для производства форм из силикона или полиуретана. Самое основное, это уяснить, как соорудить, согласно правилам, практичный образец для матрицы, которая подойдет для таких материалов, как полиуретан, формопласт и силикон.

Создание искусственного декоративного камня из гипса или бетона с использованием полиуретановых форм

Ненатуральный камень, в нынешнее время, представляет собой неплохой, прибыльный бизнес. Для открытия своего собственного дела, с перспективой дальнейшего роста, не требуется много денежных вложений. Ненатуральный камень можно легко и по всем технологиям сделать своими руками. Но, для начала важно располагать помещением с подходящей температурой, чтобы работы можно было проводить круглогодично.

Для открытия своего собственного дела, с перспективой дальнейшего роста, не требуется много денежных вложений. Ненатуральный камень можно легко и по всем технологиям сделать своими руками. Но, для начала важно располагать помещением с подходящей температурой, чтобы работы можно было проводить круглогодично.

Производство ненатурального камня требует хороших, качественных форм, которые невозможно получить без матрицы. К изготовлению образца матрицы нужно подойти очень ответственно, ведь от этого зависит прочность конечного продукта.

Некоторый считают невозможным процесс изготовления в домашних условиях искусственного декоративного камня. Но, благодаря стремлению и желанию все становится возможным. Материалы лучше иметь хорошего качества и сочетать с некоторыми добавками. Например, время схватывания силикона и его текучесть можно отрегулировать, используя катализаторы.

Этап 1. Изготовление образца для производства матрицы или для литья форм

Выпустить матрицу для производства силиконовых и полиуретановых форм своими руками, с помощью которой, будет возможен сам процесс отлива, вполне достижимо. Для изготовления матрицы, нужно приобрести или найти образец, по которому будет возможно скопировать или производить формы, идентичные представленной модели.

Для изготовления матрицы, нужно приобрести или найти образец, по которому будет возможно скопировать или производить формы, идентичные представленной модели.

Если дело касается ненатурального камня, то в данных обстоятельствах образец должен быть совершенной геометрической формы, без щелей и возможных деформированных углов. Чаще всего, для производства форм из полиуретана, для создания ненатурального камня или образца для производства форм под камень применяют разнообразное сырье. Например, гипс, гипсокартон или пенопласт. Иногда приходят к методу копирования из ненатурального или гипсового камня, но идеальным вариантом считается образец из натурального камня.

Для этого берется природный камень, нарезается тонкими пластинами (примерно 1 см) и склеивается с помощью клея. Камень должен приобрести безупречную во всех отношениях геометрию. Если имеются неровные стороны или выступы, то на помощь придут болгарка и станок, которые выровняют или уберут все ненужные детали. Готовый камень с убранными неровностями готов к наклеиванию.

Готовый камень с убранными неровностями готов к наклеиванию.

Также читайте: Пластиковые формы для фасадной плитки 3D

Этап 2. Производство матрицы для создания форм из полиуретана или силикона, формопласта, жидкого пластика

Созданную модель нужно наклеить на какую-нибудь основу, чтобы изготовить с нее матрицу. Отличным вариантом будет использование ДСП в качестве подставки. Готовую модель необходимо приклеить к ДСП с помощью силиконового герметика. Но делать это можно исключительно на глянцевой стороне подставки.

Для склеивания берется силиконовый герметик и наносится на обратную сторону заготовленной модели. Хорошенько проходятся все края и углы. Переворачивая камень, следует плотно прижать его к подносу из ДСП. Далее, шпателем аккуратно пройтись по местам стыка, следя за тем, чтобы все пузырьки воздуха исчезли. Лишний воздух ни к чему при заливке полиуретаном или силиконом. После замазывания, заготовку следует оставить до полного высыхания. После этого, настало время для сооружения бортиков для матрицы. Высота стенок должна превышать высоту наклеенного камня. Материалом для этого могут стать пластиковые, стальные или дюралевые уголки. На расстоянии приблизительно 1,5 см от готовой модели, уголки нужно прикрутить с помощью шурупов к ДСП по всему периметру.

Высота стенок должна превышать высоту наклеенного камня. Материалом для этого могут стать пластиковые, стальные или дюралевые уголки. На расстоянии приблизительно 1,5 см от готовой модели, уголки нужно прикрутить с помощью шурупов к ДСП по всему периметру.

Важно, после прикручивания, внимательно пройтись с помощью силиконового герметика по всем стыкам и углам, еще раз перепроверив надежность и герметичность конструкции. Иначе текучий полиуретан или силикон, имеющий способность проникать даже в самые малогабаритные щели, вытечет из матрицы. Чтобы весь материал хорошенько высох, лучше оставить матрицу высохнуть (около 12 часов). Рекомендуется пользоваться силиконовым герметиком для аквариумов. Его главной особенностью является исключение усадок или трещинок, которые часто появляются после высыхания. Матрица, обработанная таким герметиком, прослужит многие годы без проблем.

Убедившись в полном высыхании почти готовой матрицы, следующим этапом будет ее смазывание специализированным разделителем. Такую смесь можно приобрести в любых строительных магазинах. Почти вся она имеет восковою основу, а отличается только производителями. Самым лучшим разделителем считается английский. После нанесения он совершенно высыхает, рассеивается и уже после нескольких часов, в приготовленную матрицу, можно вливать полиуретан, формопласт, гипс или силикон. Подойдут любые составы, применяющиеся для создания форм.

Такую смесь можно приобрести в любых строительных магазинах. Почти вся она имеет восковою основу, а отличается только производителями. Самым лучшим разделителем считается английский. После нанесения он совершенно высыхает, рассеивается и уже после нескольких часов, в приготовленную матрицу, можно вливать полиуретан, формопласт, гипс или силикон. Подойдут любые составы, применяющиеся для создания форм.

Этап 3. Правило заливания полиуретана в матрицу при изготовлении полиуретановой формы

Во — первых, следует решить с выбором самого вещества. Например, если речь идет о ненатуральном камне, то правильным будет произвести формы с полиуретана. А так, заливать разрешено любым, приспособленным для таких работ, материалом. На больших заводах и предприятиях применяют специализированную аппаратуру, которая облегчает задачу. Но, залить форму можно и своим трудом. Как это правильно делать?

Есть ненатуральные камни с разным количеством углов. Такой камень красиво смотрится и пользуется хорошей популярностью. Для него, полиуретановая форма самый лучший вариант. Она удобна и практична, легко чиститься и не создаст никаких нежелательных погрешностей. Процесс заливки – дело тонкое и тут необходим стол или какой-то другой предмет, который будет стоять четко по уровню. Готовый силикон или полиуретан (как его приготовить производители сами пишут на упаковках материала) нужно вливать медленной струей, исключая попадание и образование пузырьков воздуха. Матрицу, при этом, важно слегка наклонить в одну сторону.

Для него, полиуретановая форма самый лучший вариант. Она удобна и практична, легко чиститься и не создаст никаких нежелательных погрешностей. Процесс заливки – дело тонкое и тут необходим стол или какой-то другой предмет, который будет стоять четко по уровню. Готовый силикон или полиуретан (как его приготовить производители сами пишут на упаковках материала) нужно вливать медленной струей, исключая попадание и образование пузырьков воздуха. Матрицу, при этом, важно слегка наклонить в одну сторону.

Когда раствор достигнет нижней стенки матрицы, всю конструкцию можно опустить, и продолжить заливание материала. Оставленная на сутки, матрица застынет и примет подходящую форму.

Полностью высохнув, матрица готова к разборке. Использовать ее для производства ненатурального камня пока рано. Для лучшего закрепления, продукт желательно оставить в теплом месте на некоторое время. Это нужно для того, чтобы у формы были исключены неровности на стенках или поверхности. Особенно это касается полиуретана, так как этот материал обладает памятью и, если его согнуть и оставить так на короткое время, он останется таким. Простояв в теплом помещении, у таких форм увеличивается срок эксплуатации, независимо от того, каким раствором их будут заливать.

Простояв в теплом помещении, у таких форм увеличивается срок эксплуатации, независимо от того, каким раствором их будут заливать.

Также читайте: 3D панели из гипса: формы для изготовления

Полиуретан и силикон боятся холода, поэтому самая оптимальная температура воздуха составляет от 25 градусов. Если будет прохладно, материал закристаллизуется и его можно будет только выбросить.

Важно! Если по какой-то причине полиуретан закристаллизуется, хотя срок годности еще хороший, не следует торопиться его утилизировать. Устремив на него теплый поток воздуха, полиуретан способен стать опять пригодным для дальнейшего пользования.

Если производство формы вы делаете собственноручно, тогда не стоит покупать полиуретан, рассчитанный для машинной переработки. Он застывает очень быстро, поэтому внимательно читайте упаковку. Также есть полиуретан, направленный на изготовление лепнины, лепки или прочих архитектурных подделок, а для заливки матриц он не годится.

Посмотрите видео: Как сделать силиконовую форму для заливки гипса

https://youtube.com/watch?v=7DJJIrmplVE

После высыхания формы готовы к эксплуатации. В них можно заливать разный раствор, будь то гипс, бетон или другие полимеры. Больше статей по технологии изготовления изделий из гипса и бетона читайте в рубрике: Статьи

Похожая запись

Adblock

detector

Как сделать форму из силиконового герметика в домашних условиях 👉 этапы создания матрицы

Силикон – это пластичный, очень мягкий материал. Его применяют для получения форм. Это несложный процесс, кроме того, его легко изготовить самостоятельно. Сначала важно детально изучить инструкцию, как сделать форму из силиконового герметика в домашних условиях.

Смешивание составаСодержание статьи

- Где применяют самодельный полимер

- Как создать матрицу для отливки: несколько советов

- Меры предосторожности

- Необходимые материалы

- Процесс смешивания составляющих

- Отливаем форму

- Использование герметика

- Заключение

Где применяют самодельный полимер

Данный материал используется почти в каждой сфере жизни человека – для бытовых целей, в строительстве, производстве, медицине. Силикон заслужил популярность благодаря своим характеристикам, которые отсутствуют у аналогов. Вещество помогает снижать или наращивать процессы адгезии, добавлять предмету гидрофобность.

Силикон заслужил популярность благодаря своим характеристикам, которые отсутствуют у аналогов. Вещество помогает снижать или наращивать процессы адгезии, добавлять предмету гидрофобность.

Вещество сохраняет свои основные свойства даже в экстремальных условиях – при высокой, низкой температуре, при сильной влажности. Следует отметить и такие качества материала:

- биоинертность;

- хорошая эластичность;

- длительное время эксплуатации;

- экологичность.

В промышленности жидкости, эмульсии на силиконе являются хорошими антиадгезионными смазками, которые применяются для пресс-форм большого размера, изготовления смазок, охлаждающих, амортизационных составов, герметиков. Большой популярностью пользуются силиконовые пеногасители.

Силикон применяется для создания втулок, прокладок, колец, манжетов, заглушек, а также других специальных деталей, которые можно применять при уровне температуры от минус 60 до плюс 200 градусов.

Еще несколько качеств, присущих составу – устойчивость к:

- радиации;

- морской воде;

- солнечными лучам;

- спирту;

- щелочам, кислотам;

- кипятку;

- минеральным маслам;

- электроразрядам.

Силиконы в большом ассортименте представлены в продаже, но некоторые мастера отдают предпочтение самостоятельному изготовлению. Это позволяет сократить расходы и проявить себя с творческой стороны.

Создание собственного силикона может происходить несколькими методами. Но получающееся вещество не идентично по свойствам покупному. Заводским образцам самодельные смеси уступают в качестве, а использоваться могут только в домашних условиях.

Читайте также: Как сделать молды из силиконового герметика

Как создать матрицу для отливки: несколько советов

Прежде чем приступать к созданию матрицы, потребуется подготовить контейнер для последующей работы. Сборная коробка упростит процесс вынимания детали. В контейнере не должно оставаться зазоров, потому что заливочный состав способен протечь.

Перед помещением состава в емкость ее покрывают разделителем – мыльным или жирным раствором. Если требуется матрица для вертикального изделия, сначала его крепят к дну емкости при помощи пластилина. Затем проводится заливка вещества вокруг. Материал нужно лить тонкой струей, пока он полностью не закроет фигуру. Затем контейнер герметично закрывается, требуется выждать так 15 минут. В итоге емкость разбирается, при этом силикон уже не должен липнуть к рукам.

Затем проводится заливка вещества вокруг. Материал нужно лить тонкой струей, пока он полностью не закроет фигуру. Затем контейнер герметично закрывается, требуется выждать так 15 минут. В итоге емкость разбирается, при этом силикон уже не должен липнуть к рукам.

В состав вещества для заливки входят:

- отвердитель;

- силиконовая паста.

Такой состав дает возможность отливки любых форм. Но получается не совсем силикон, а нечто, напоминающее резину.

👷♂️Не менее важная информация по теме: Как сделать лепнину

Меры предосторожности

Важно правильно подходить к процессу создания формы. Требуется проводить все манипуляции в резиновых перчатках. Масса силикона является токсичным веществом, поэтому следует также подумать о том, где проводить работы. Желательно делать это в помещении с хорошей циркуляцией воздуха – оптимально на балконе, лоджии, на улице.

Необходимые материалы

Для самостоятельного приготовления силиконового состава потребуются:

- уайт-спирит;

- ложка, пипетка, стаканчик из пластика;

- краска акриловая;

- раствор глицерина;

- силиконовый герметик.

Все указанные ингредиенты соединяются в определенных пропорциях – их важно строго соблюдать:

- 30 г силикона;

- 150 г уайт-спирита;

- 1 капля красящего состава;

- 3 капли глицерина.

Процесс смешивания составляющих

При создании самодельного силикона процесс включает последовательные этапы:

- Герметик помещается в пластиковый стаканчик.

- К нему добавляется глицерин, краска. Если нет пипетки, можно воспользоваться соломкой.

- Добавляется уайт-спирит.

- Раствор перемешивается, пока не будет достигнута однородная структура.

- Остается приблизительно 5 часов до момента затвердения.

Отливаем форму

Перемешав указанные компоненты в правильном соотношении, получается интересный состав, который позволит отличать любые формы. Катализатор не даст смеси затвердеть слишком быстро.

Процесс копирования необходимой формы на силикон также проводится в несколько этапов:

- Взять емкость, в которой нет мелких дырочек и щелей.

- В контейнере разместить модель формы из гипса, пластика.

- Ящик с закрепленной моделью наполнить песком, чтобы рассчитать, сколько миллилитров силикона потребуется.

- Обработать модель раствором на основе мыла или маслом, только потом заливать силиконовую смесь.

- Заранее подготовить герметичную крышку для ящика.

- Подождать около 15 минут.

- Разобрать контейнер и проверить, чтобы материал перестал липнуть к рукам.

Теперь благодаря наличию силиконовой формы можно сколько угодно повторять модель.

Использование герметика

Наиболее простой способ сделать форму – использовать герметик на основе силикона. Специалисты утверждают – это не самый лучший выбор, но иногда он незаменим. Из достоинств можно особенно выделить общедоступность герметика. Но важно отметить и недостатки:

- быстрая потеря формы;

- состав неудобно наносить по причине сильной липкости в чистом виде;

- длительное время высыхания;

- необходимость проработки только тонкими слоями, а перед каждым следующим ждать высыхания предшествующего – примерно сутки.

Процесс получения формы только на основе герметика затягивается на несколько дней. Для устранения липкости и упрощения нанесения вещество разводится с картофельным крахмалом. По консистенции такая смесь напоминает густое тесто, из которого намного проще сформировать необходимую модель.

Для изготовления любых форм требуется прочный каркас, чтобы в процессе заливки она не деформировалась. Герметик на основе акрила не актуален для указанной цели.

Заключение

Еще недавно совершенно неизвестный герметик на основе силикона оказался универсальной и очень интересной смесью, которая позволяет воплощать в жизнь интересные задумки. Созданные формы не подойдут для применения в кулинарии.

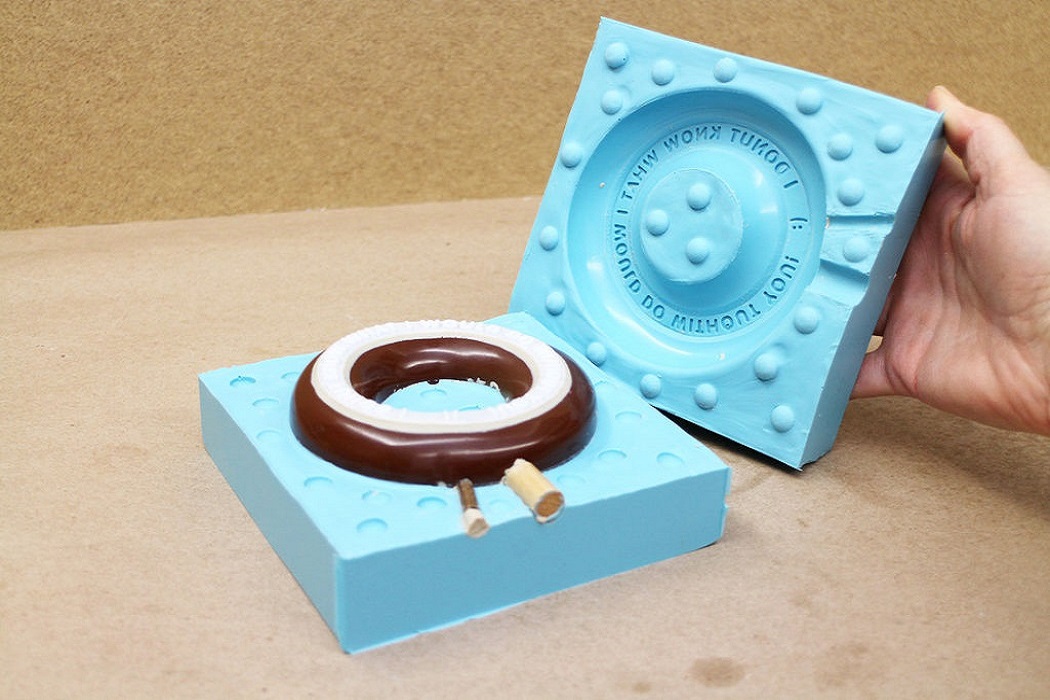

Изготовление двухкомпонентной силиконовой формы для отливки гипса

В сегодняшнем учебном пособии описан процесс отливки гипсового материала путем изготовления двухкомпонентной силиконовой формы, которая подходит для изготовления силиконовых форм для более сложных моделей, таких как небольшие статуэтки, игрушки и т. украшения.

украшения.

Инструмент и материал

1. Силикон для изготовления форм

2. Разделительная смазка

3. Силиконовый пигмент

4. Пластилин

5. Термоплавкий клей и пистолет0003

6. Акриловая пластина

7. Мерный стакан

8. Электронные весы

Шаги

Шаг 1: Закрепите мастер-выкройку: Прежде всего, нам нужно прочно закрепить мастер-выкройку на плоскости. пластина для предотвращения смещения шаблона после заливки жидкого силикона. Здесь используйте пластилин, чтобы закрепить его, и вдавите половину высоты мастер-формы в пластилин.

Шаг 2: Установите отверстие для заливки: после изготовления силиконовой формы гипсовый материал будет впрыскиваться в полость формы через это отверстие, обычно через отверстие для впрыска и выпускное отверстие. Не имеет значения, если вентиляционное отверстие может быть немного меньше.

Шаг 3: Соберите коробку: Силикон — это жидкая жидкость, поэтому нам нужно построить квадратную коробку с акриловыми панелями вокруг шаблонной формы и заклеить окружающие поверхности термоплавким клеем.

Шаг 4: Установите отверстие для позиционирования: Отверстие для позиционирования предназначено для более плотного соединения и фиксации силиконовой формы, состоящей из двух частей. Обычно для легкого надавливания на пластилин используют небольшую круглую деревянную палочку.

Шаг 5: Нанесите смазку для форм: Распылите смазку для форм на мастер-модель и пластилин для лучшего разделения и отделения от формы после отверждения.

Шаг 6: Подготовьте силикон:

В первую очередь нам нужно определить количество силикона. Мы можем использовать сыпучие материалы, такие как песок и просо, чтобы заполнить рамку формы, затем насыпать ее в мерный стакан и определить необходимое количество силикона. На практике следует учитывать потери. Увеличьте объем примерно на 10-15%, чтобы рассчитать количество силикона.

Смешивание силикона: в соответствии с инструкциями на упаковке силикона взвесьте части А и В силикона в соответствии с соотношением, затем смешайте части А и В вместе и хорошо перемешайте. Если вам нужно изменить цвет силикона, вы можете добавить силиконовую цветную пасту. Перемешайте.

Если вам нужно изменить цвет силикона, вы можете добавить силиконовую цветную пасту. Перемешайте.

Шаг 7: Налейте силикон: Осторожно и медленно налейте подготовленный силикон на шаблон так, чтобы верхняя точка шаблона была покрыта примерно на 2 см.

Шаг 8: Дождитесь отверждения: Положите на плоский стол и дайте отвердеть при комнатной температуре. Обычно большинство силиконов RTV можно отверждать примерно за 24 часа. Конечно, это также связано с количеством добавляемого отвердителя и температурой.

Шаг 9: Разобрать и разделить: Достаньте коробку и удалите пластилин, чтобы половина силиконовой формы была готова.

Шаг 10: Сделайте вторую половину формы: переверните готовую силиконовую форму вверх дном, как показано на рисунке, и окружите ее акриловыми листами.

Шаг 11: Нанесите смазку для форм: Этот шаг необходим для распыления смазки для форм, потому что силикагель легко находится в прямом контакте с силикагелем, и он будет очень прочным и его трудно отделить. .

.

Шаг 12: Повторите шаги с 7 по 9, чтобы закончить другую половину силиконовой формы.

Шаг 13: Очистите форму: Пластилин и другие остатки, оставшиеся на силиконовой форме, промойте водой и высушите.

Шаг 14: Соберите формы: Соберите очищенные двухкомпонентные силиконовые формы и закрепите их ремнями.

Этап 15: Заливка гипса: Смешайте гипсовый порошок с водой в определенной пропорции, чтобы сформировать гипсовую суспензию, и вылейте ее через отверстие для впрыска силиконовой формы, чтобы заполнить ее.

Этап 16: Разборка формы: После того, как гипсовый раствор затвердеет, форму можно разобрать и вынуть.

Как сделать силиконовые формы: практическое руководство

На протяжении всей истории ремесленники использовали формы для изготовления всего, от оружия бронзового века до современных потребительских товаров. В то время как ранние формы обычно изготавливались из камня, современная наука дала начало материалам, с которыми гораздо легче работать, например силикону.

Сегодня огромное количество отраслей промышленности полагаются на изготовление силиконовых форм. Разработчики продуктов, инженеры, производители товаров «сделай сам» и даже повара изготавливают силиконовые формы для изготовления единичных или небольших партий деталей.

В этом практическом руководстве по изготовлению силиконовых форм мы разберем все, что вам нужно знать перед тем, как начать, предоставим список предметов, которые вам понадобятся, и дадим вам пошаговое руководство по изготовлению силиконовых форм для любой тип проекта.

Информационный документ

Загрузите этот отчет, чтобы узнать о примерах использования OXO, Tinta Crayons и Dame Products, которые иллюстрируют три различных варианта силиконового литья для проектирования и производства продуктов, включая многослойное литье и литье со вставками.

Загрузить информационный документ

Силикон — отличный выбор для изготовления пресс-форм, поскольку он обладает множеством преимуществ. Вы можете легко создать индивидуальный дизайн с помощью силиконового литья. Сами формочки тоже достаточно прочные, поэтому их можно использовать многократно, не опасаясь поломки. Неорганический состав силикона — по сравнению с каучуком, его органическим аналогом — делает его очень устойчивым к теплу и холоду, химическому воздействию и даже грибку. Некоторые из преимуществ силиконовых форм включают следующее:

Вы можете легко создать индивидуальный дизайн с помощью силиконового литья. Сами формочки тоже достаточно прочные, поэтому их можно использовать многократно, не опасаясь поломки. Неорганический состав силикона — по сравнению с каучуком, его органическим аналогом — делает его очень устойчивым к теплу и холоду, химическому воздействию и даже грибку. Некоторые из преимуществ силиконовых форм включают следующее:

Гибкость силикона облегчает работу с ним. Силиконовые формы гибкие и легкие по сравнению с более жесткими материалами, такими как пластик, и их также легче удалить после того, как деталь полностью сформирована. Благодаря высокому уровню гибкости силикона как форма, так и готовая деталь с меньшей вероятностью сломаются или отколются. Вы можете использовать специальные силиконовые формы, чтобы формировать все, от сложных инженерных компонентов до кубиков льда или кондитерских изделий на праздничную тематику.

Силикон выдерживает температуру от -65° до 400° градусов Цельсия. Кроме того, он может иметь удлинение 700%, в зависимости от состава. Обладая высокой стабильностью в широком диапазоне условий, вы можете помещать силиконовые формы в духовку, замораживать их и растягивать во время извлечения.

Кроме того, он может иметь удлинение 700%, в зависимости от состава. Обладая высокой стабильностью в широком диапазоне условий, вы можете помещать силиконовые формы в духовку, замораживать их и растягивать во время извлечения.

В большинстве случаев вы получите много тиражей из силиконовой формы. Однако важно отметить, что срок службы плесени может сильно различаться. Чем чаще вы отливаете и чем сложнее или детальнее ваш дизайн, тем быстрее ваша литейная форма может разлагаться. Чтобы продлить срок службы силиконовых форм, очистите их водой с мягким мылом, тщательно высушите и храните в горизонтальном положении, не штабелируя.

Несмотря на то, что работа с силиконом имеет множество преимуществ, необходимо помнить о некоторых ограничениях:

Силикон стоит дороже, чем латекс и органический каучук. Быстрое сравнение на Amazon показывает, что стоимость галлона силикона обычно превышает 100 долларов — почти в два раза больше, чем латекса.

Несмотря на свою гибкость, силикон может порваться, если его слишком сильно растянуть.

Не все силиконы имеют одинаковый состав. Всегда покупайте силикон и любые производственные материалы у надежного поставщика.

Как любители, так и профессионалы полагаются на силиконовые формы из-за их универсальности и простоты использования. Вот несколько примеров отраслей и областей применения, которые изготавливают силиконовые формы для производства своей продукции:

Силиконовое литье используется при создании прототипов и разработке продуктов в самых разных отраслях промышленности. Поскольку стоимость силиконовых форм значительно ниже, чем стоимость жестких инструментов для традиционных производственных процессов, таких как литье под давлением, литье в силиконовые формы идеально подходит для создания прототипов продуктов, а также для создания бета-моделей для тестирования рынка и реакции потребителей на новый продукт. В то время как 3D-печать лучше подходит для быстрого создания одноразовых деталей, силиконовое литье и литье из уретана идеально подходят для небольших партий деталей.

Веб-семинар

Производство мостов быстрее, чем традиционные методы производства, и полезно для продуктов, объемы которых невелики или может потребоваться изменение конструкции. Посмотрите этот вебинар, чтобы узнать, как перейти от 3D-печати к литью среднего объема и литью под давлением.

Смотреть вебинар прямо сейчас

Ювелиры используют специальные силиконовые формы для дублирования вырезанных вручную или напечатанных на 3D-принтере узоров из воска, что позволяет им поэтапно отказаться от трудоемкой работы по созданию вырезанных из воска узоров для каждого нового изделия, но при этом продолжают отлить из воска. Это предлагает значительный скачок в серийном производстве, позволяя литью по выплавляемым моделям работать в больших масштабах. Поскольку силиконовые формы обеспечивают высокий уровень детализации, ювелиры могут изготавливать изделия с богато украшенными деталями и сложной геометрией.

Силиконовая форма RTV (вулканизированная при комнатной температуре), сформированная вокруг 3D-печатного образца.

Информационный документ

3D-печать с использованием высокоэффективных материалов позволяет дизайнерам и литейщикам использовать цифровые технологии в своих производственных процессах. Прочтите сейчас, чтобы узнать, как 3D-печать можно использовать для производства мелких металлических деталей.

Загрузить информационный документ

Создатели используют силиконовые формы для изготовления множества нестандартных поделок, таких как мыло и свечи. Даже производители школьных принадлежностей часто используют силиконовые формы для изготовления таких предметов, как мел и ластики.

Например, небольшая австралийская компания Tinta Crayons использует силиконовое литье для изготовления мелков игривой формы с высокой детализацией поверхности.

Силиконовые формованные мелки от Tinta Crayons. (Источник изображения)

Силиконовые формы для пищевых продуктов используются для изготовления всевозможных причудливых кондитерских изделий, включая шоколад, мороженое и леденцы. Так как силикон выдерживает температуру до 400 градусов по Цельсию, формы можно использовать и в кулинарии. Маленькая выпечка, такая как кексы и кексы, хорошо поднимается в силиконовых формах.

Так как силикон выдерживает температуру до 400 градусов по Цельсию, формы можно использовать и в кулинарии. Маленькая выпечка, такая как кексы и кексы, хорошо поднимается в силиконовых формах.

Независимые художники и мастера часто используют силиконовую лепку для создания уникальных творений. Вы можете использовать силиконовые формы, чтобы сформировать или воспроизвести что угодно, от бомбочек для ванн до лакомств для собак — возможности практически безграничны. Забавный проект по лепке из силикона для детей — создать слепок своей руки. Просто убедитесь, что вы выбрали безопасный для кожи силикон.

Шаблон, иногда называемый мастером, — это деталь, которую вы используете для создания точного негатива в силиконовой форме. Если вы просто пытаетесь воспроизвести существующий объект, возможно, имеет смысл использовать этот объект в качестве шаблона. Вам просто нужно быть уверенным, что объект выдержит процесс изготовления формы.

Чтобы создать новый дизайн или прототип, вы должны сначала изготовить свой шаблон; у вас есть несколько вариантов для этого. Вот несколько способов изготовления лекал для силиконовой лепки:

Вот несколько способов изготовления лекал для силиконовой лепки:

Лепка. Если вы талантливый скульптор или создаете относительно простой дизайн, вы можете использовать глину для создания узора. Лепка по шаблону также является забавным проектом для детей и экономичным вариантом для мастеров, занимающихся своими руками.

Резьба – Вы можете сделать свой узор из дерева. Мастера по резному дереву – отличный выбор для изготовления плитки и плоских конструкций.

3D-печать. Многие профессионалы и коммерческие дизайнеры выбирают 3D-печать шаблонов. Настольные 3D-принтеры предлагают множество преимуществ, включая гибкость проектирования в рамках программного обеспечения САПР, высокую точность, простоту модификации прототипа и быстрое время выполнения работ.

Когда у вас есть шаблон, вы можете приступить к изготовлению силиконовой формы.

Информационный документ

В этом техническом документе вы узнаете, как сочетать быструю оснастку с традиционными производственными процессами, такими как литье под давлением, термоформование или литье.

Загрузить информационный документ

Образец детали

Посмотрите и почувствуйте 3D-печатный образец высокого разрешения из первых рук. Мы отправим бесплатный образец детали в ваш офис.

Запросите бесплатный образец Деталь

Вот все, что вам нужно для создания базового комплекта силиконовых форм:

Мастер-шаблон

Жидкий силикон, например Smooth-On OOMOO 30

Коробка или непористый контейнер для корпуса пресс-формы

Разделитель для форм, например, универсальный разделитель для форм Smooth-On

Воск, смола или другой материал конечного использования

Прежде чем приступить к изготовлению форм, вам необходимо определить, какой тип форм вы хотите создать.

Цельные силиконовые формы похожи на формочки для кубиков льда. Вы заполняете форму, а затем даете материалу застыть. Однако так же, как лоток для кубиков льда создает кубики с плоской вершиной, цельные формы будут работать только с конструкциями, имеющими плоскую сторону. Если у вашего мастера есть глубокие подрезы, это также усложняет его извлечение и готовые детали из формы после того, как силикон затвердеет без повреждений.

Однако так же, как лоток для кубиков льда создает кубики с плоской вершиной, цельные формы будут работать только с конструкциями, имеющими плоскую сторону. Если у вашего мастера есть глубокие подрезы, это также усложняет его извлечение и готовые детали из формы после того, как силикон затвердеет без повреждений.

Если это не касается вашего дизайна, цельная силиконовая форма — идеальный способ создать бесшовную 3D-репродукцию вашего мастера на всех его других поверхностях.

Цельные силиконовые формы идеально подходят для конструкций с плоской стороной и без глубоких подрезов.

Силиконовая форма, состоящая из двух частей, лучше подходит для воспроизведения вашего 3D-мастера без плоской стороны или с глубокими подрезами. Форма разделяется на две части, которые снова соединяются вместе, образуя заполняемую трехмерную полость (аналогично тому, как работает литье под давлением).

Двухкомпонентные формы не оставляют плоских поверхностей, и с ними легче работать, чем с цельными формами. С другой стороны, их немного сложнее создать, и могут образоваться швы, если две части не будут идеально заподлицо.

С другой стороны, их немного сложнее создать, и могут образоваться швы, если две части не будут идеально заподлицо.

Двухкомпонентные силиконовые формы позволяют воспроизвести любой мастер-дизайн. (источник изображения)

Во-первых, вам нужно решить, хотите ли вы использовать цельную или двухкомпонентную форму. Процессы изготовления этих форм аналогичны, но создание формы, состоящей из двух частей, займет немного больше времени. Вы можете использовать следующую пошаговую инструкцию, чтобы создать свои собственные силиконовые формы.

Создайте шаблон продукта: Это окончательный дизайн детали, который будет воспроизведен в другом материале. При 3D-печати на стереолитографическом (SLA) 3D-принтере используйте любой стандартный полимер с высотой слоя 50 микрон. Следите за тем, чтобы на детализированной поверхности не было следов поддержки. Тщательно промойте детали изопропиловым спиртом — любая остаточная липкость на поверхности может повлиять на процесс литья силикона.

Изготовление корпуса формы: МДФ с покрытием является популярным выбором для изготовления защитной коробки для силиконовой формы, но подойдет даже простой готовый пластиковый контейнер. Ищите непористые материалы и плоское дно.

Разложите мастер-форму и нанесите смазку: Начните с легкого распыления смазки на внутреннюю часть корпуса формы. Разместите шаблоны внутри коробки детализированной стороной вверх. Слегка распылите на них разделитель для плесени. Для полного высыхания потребуется около 10 минут.

Приготовьте силикон: Смешайте силиконовый каучук в соответствии с инструкциями на упаковке. Вы можете использовать вибрирующее устройство, например, ручную электрическую шлифовальную машину, чтобы удалить пузырьки воздуха.

Залейте силикон в корпус пресс-формы: Аккуратно тонкой струйкой залейте смешанный силиконовый каучук в защитную коробку.

Сначала нацельтесь на самую нижнюю часть коробки (основание) и постепенно приближайтесь к контурам вашего 3D-печатного шаблона. Покройте его хотя бы одним сантиметром силикона. Процесс отверждения занимает от одного часа до одного дня, в зависимости от типа и марки силикона.

Сначала нацельтесь на самую нижнюю часть коробки (основание) и постепенно приближайтесь к контурам вашего 3D-печатного шаблона. Покройте его хотя бы одним сантиметром силикона. Процесс отверждения занимает от одного часа до одного дня, в зависимости от типа и марки силикона.Извлечение силикона из формы: По завершении отверждения извлеките силикон из защитной коробки и извлеките шаблоны. Это послужит вашей формой в виде лотка для кубиков льда для отливки конечного продукта.

Отливка детали: Опять же, рекомендуется слегка сбрызнуть силиконовую форму смазкой и дать высохнуть в течение 10 минут. Залейте готовый материал (например, воск или бетон) в полости и дайте им застыть.

Подготовка формы для следующей отливки: Эту силиконовую форму можно использовать несколько раз. Вернитесь к шагу семь, чтобы повторить процесс.

Чтобы создать пресс-форму, состоящую из двух частей, начните с выполнения первых двух шагов, описанных выше, которые включают создание шаблона и изготовление корпуса пресс-формы. После этого выполните следующий процесс, чтобы создать пресс-форму, состоящую из двух частей:

После этого выполните следующий процесс, чтобы создать пресс-форму, состоящую из двух частей:

Выложите шаблоны из глины: Используйте глину, чтобы сформировать то, что в конечном итоге станет половиной вашей формы. Глина должна быть помещена внутрь корпуса формы так, чтобы половина мастера торчала из глины.

Подготовьте и залейте силикон: Следуйте инструкциям на упаковке силикона, чтобы подготовить и аккуратно залить силикон в корпус формы поверх глины и мастеров. Этот слой силикона будет половиной вашей формы, состоящей из двух частей.

Удалите все из корпуса формы: После того, как ваша первая форма затвердеет, вам нужно будет удалить силиконовую форму, шаблоны и глину из корпуса формы. Ничего страшного, если слои разделятся при извлечении.

Очистите глину: Очистите всю глину, чтобы открыть свою первую силиконовую форму и мастера. Убедитесь, что ваши мастера и существующая форма полностью чистые.

Поместите форму и шаблоны обратно в корпус формы: Вставьте существующую силиконовую форму и шаблоны (уложенные в форму) обратно в корпус формы лицевой стороной вверх, а не вниз.

Нанесите разделительный агент: Нанесите тонкий слой разделительного состава на верхнюю часть шаблона и существующей силиконовой формы, чтобы облегчить извлечение из формы.

Подготовьте и залейте силикон для второй формы: Следуя тем же инструкциям, что и раньше, подготовьте и залейте силикон в корпус формы для создания второй формы.

Подождите, пока затвердеет вторая форма: Подождите, пока вторая форма затвердеет, прежде чем пытаться извлечь ее из корпуса формы.

Извлеките из формы детали: Извлеките обе силиконовые формы из корпуса формы и осторожно раздвиньте их.

В конце концов, не существует единственно правильного способа производить продукты, будь то еда, фигурки или коммерческие компоненты.