Как изготавливаются саморезы?

Schraube в переводе обозначает саморез или шуруп. Это крепежный элемент, который вкручивается в мягкие материалы и самостоятельно проделывает отверстие нужного диаметра. Для установки самореза и его использования как крепежа не требуется никакого дополнительного оборудования, которое проделывает отверстие.

Виды саморезов

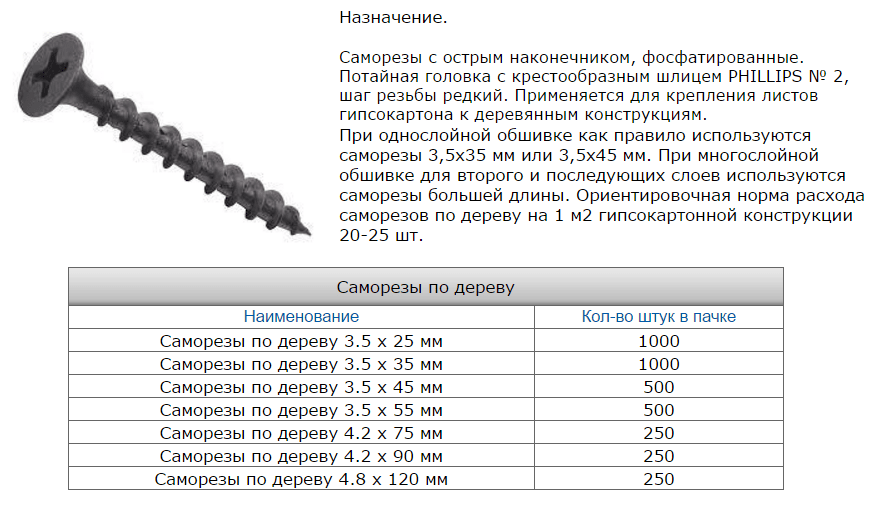

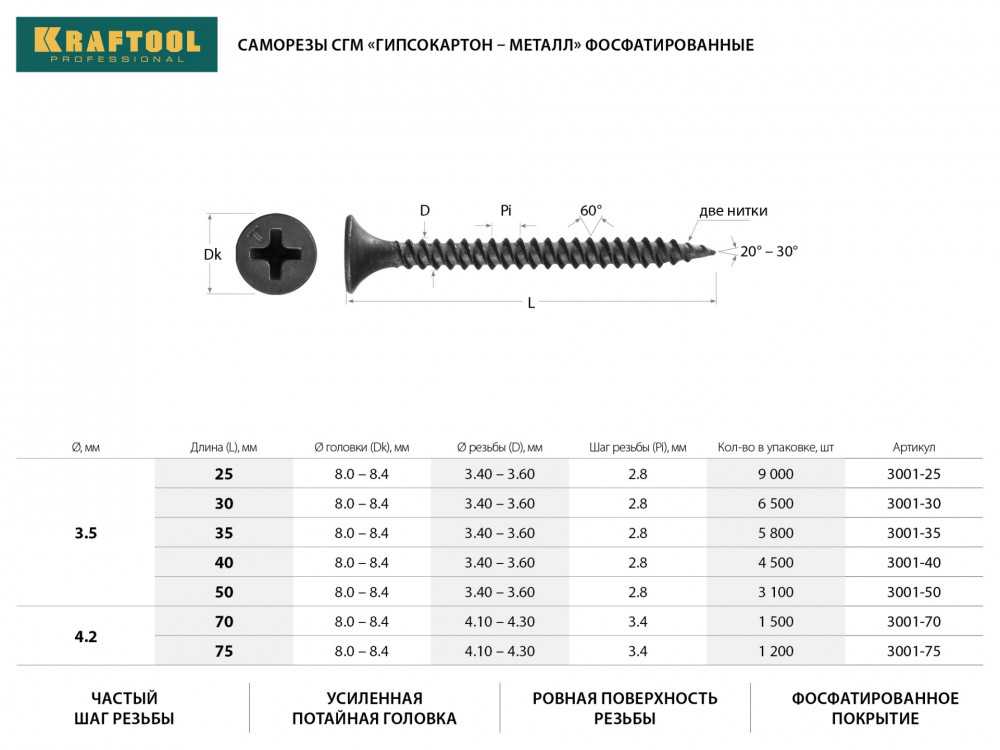

На стержне каждого шурупа присутствует резьба. Благодаря ей, он деформирует материал и вкручивается в него на глубину всей оси. Резьба в разных саморезах, которые предназначены для вкручивания в разный материал существенно отличается. В частности, разница определяется шагом резьбы и высотой каждого витка по отношению к линии оси. По применению саморезы можно отличить на метизы для металла (частая резьба) и дерева (более редкая резьба). Витки самореза могут быть накручены до середины изделия или на всей длине его оси.

Шуруп может иметь разную длину. Все зависит от функций, которые он должен выполнять. Длинна может варьироваться от 4мм до 170мм. В зависимости от длины различается и толщина самореза. Такая разница в размерах саморезов обусловлена разнообразностью их применения.

В зависимости от длины различается и толщина самореза. Такая разница в размерах саморезов обусловлена разнообразностью их применения.

Помимо длины, для разных целей используются саморезы с разными головками. Шляпка является очень важным элементом и может быть такой конфигурации, как:

• Шляпка потай. Такой тип шляпки полностью скрывается на поверхности материала. О7н не заметен и сохраняет эстетический вид. На некоторых поверхностях, при необходимости, такая шляпка может шпаклеваться и скрываться совсем;

• Двойной потай. Используется на материале, где есть необходимость скрыть шляпку самореза, и при этом требуется усиленная выдержка на нагрузку. Такой шуруп может вкручиваться или монтироваться ударными способами;

• Усеченный потай. Саморез со скрытой головкой, который позволяет плотно прижать элемент к поверхности. Это происходит за счет более длинного насечения резьбы на ось самореза. Такой тип также устраняет вероятность самораскручивания;

• Потай-Родок. Используется такой саморез наиболее часто для закрепления гипсокартона. Такая шляпка предупреждает вырывание листа гипсокартона;

Используется такой саморез наиболее часто для закрепления гипсокартона. Такая шляпка предупреждает вырывание листа гипсокартона;

• Полукруглая шляпка. Применяется в тех работах, где не нужно обеспечивать ровность поверхности. Головка позволяет выдерживать более увеличенные нагрузки на скрепляемые элементы;

• Полукруглая шляпка с пресс-шайбой. Листовые материалы успешно удерживаются без повреждения и деформации, благодаря такой шляпке на саморезе. Такая шляпка меньше, чем обычная полукруглая и при этом выносит более серьезные нагрузки;

• Шляпка узким цилиндром. Шляпка утапливается в поверхности и при этом выдерживает номинальные нагрузки;

• Шляпка в форме трапеции. Увеличенная поверхность усиливает возможности самореза выдерживать нагрузку;

• Шестигранная шляпка. Монтируется с помощью специальных шестигранных ключей. Является одним из самых распространенных видов саморезов;

• Шестигранная шляпка с пресс-шайбой. Отличается увеличенной несущей поверхностью, в отличии от стандартной шестигранной шляпки.

Отличается увеличенной несущей поверхностью, в отличии от стандартной шестигранной шляпки.

Помимо конфигурации, шурупы отличаются по надрезам на шляпке. Некоторые из них адаптированы под крестовую отвертку, другие под ровную. Также выделяют саморезы с комбинированной шляпкой и адаптированной под шестигранник (внутренний и внешний).

Технология производства шурупов и саморезов

Саморезы небольшого диаметра, не превышающего 10-12мм, изготавливаются по следующему алгоритму.

С применением стали СТ 08 КП или СТ 10 КП изготавливаются саморезы на производстве. На первом этапе производится заготовка. В специальном станке формируется головка самореза, которая выбрана для его конфигурации и также длинна самороеза. Толщина заготовляемой болванки зависит от толщины проволоки, из которой изготавливается саморез.

После заготовления болванке производство самореза переходит на следующий этап. На нем нарезается резьба на стержне самореза. Это проводится с помощью аппарата по нарезанию резьбы. Аппарат работает по принципу бункера из которого поочередно поступают саморезы на нарезание резьб. Нарезание осуществляется посредством специализированных плашек, которые насекают необходимый шаг резьбы.

Аппарат работает по принципу бункера из которого поочередно поступают саморезы на нарезание резьб. Нарезание осуществляется посредством специализированных плашек, которые насекают необходимый шаг резьбы.

Для саморезов с более широким диаметром используют другие методы производства. Для более широкого и длинного самореза нельзя не использовать термическую обработку. Чтобы такой шуруп выдерживал большие нагрузки, необходимо закалить его и тем увеличить его износостойкие характеристики.

На этапе формирования болванки у саморезов, адаптированных на большую нагрузку, формируют специальное сверло на конце. Оно позволяет более легко вкручивать изделие в материал.

Второй этап производства саморезов предполагает также нарезку резьбы с помощью аппарата нарезки и специальных плашек. После этого саморезы поддаются закалке. Это поверхностная процедура, которая закаливает саморез до твердости 5ед. по HRC. Проводится закаливание по строгим требованиям к составу стали. Также необходимо соблюдать строгие стабильные условия закаливания. К ним относятся температурные показатели и другие показатели. Только соблюдая эти правила можно получить качественный крепёж, который выдержит обозначенную нагрузку.

К ним относятся температурные показатели и другие показатели. Только соблюдая эти правила можно получить качественный крепёж, который выдержит обозначенную нагрузку.

После закалки с каждого произведенного самореза необходимо снять продукты отходы закалки. Для этого используют обычную техническую воду. Этот этап может поводится несколько раз.

В заключении саморезы поддаются мерам, защищающем их от коррозии. Для нанесения защитного слоя используют оксидирование, цинкование и фосфатирование.

Упаковка готовой продукции (метрическая шпилька)

После того, как саморезы сделаны, они проходят проверку на соответствие ГОСТу. Если все проверки прошли успешно, и товар соответствует заявленным характеристикам, то производство переходит к процессу упаковки готовой продукции.

На сайте Машкрепеж Вы найдете большой ассортимент крепёжных изделий: болты, гайки, винты, шурупы, саморезы, дюбели, заклёпки, шайбы, штифты, шпильки и другие.

Please enable JavaScript to view the comments powered by Disqus. comments powered by Disqus

comments powered by Disqus

Технология производства шурупов и саморезов

Когда мы говорим о шурупе, все ли знают, что это такое? Слово шуруп произошло от немецкого Schraube. На самом деле – это винт, который способен легко вворачиваться в любой мягкий материал, образуя там «собственными силами» резьбу. Типичный материал такого рода – дерево.

За счет чего шуруп способен ввертываться в мягкие материалы? В первую очередь, за счет резьбы, которая покрывает существенную часть стержня шурупа. Эта резьба отличается от резьбы, имеющейся на винтах и болтах. Неудивительно, ведь последние вворачиваются не в дерево, а в металл. Резьба, нанесенная на шуруп, несколько выше. Она имеет значительный шаг нарезки и наносится на резьбовой участок шурупа в виде конической формы, который к окончанию шурупа сужается. Кстати, резьба на шуруп может нарезаться, как по всей его длине, так и только по его части.

Так как размеры шурупов довольно разнообразны, возникает естественный вопрос, от чего это зависит. Размеры шурупов тесно коррелируют с их предназначением. Так для крепления шильдиков к уже готовым изделиям широко используется совсем небольшой шуруп, называемый в народе «клоп». Его размеры: диаметр – 4 мм., длина – 8 мм. Другой шуруп, называемый путевым имеет длину 170 мм, а диаметр – 24 мм. И это объяснимо, так как с помощью него к шпалам крепится железнодорожный рельс. Головки таких шурупов также имеют различную форму, определяемую самими условиями монтажа, внешним видам изделия и теми требованиями, которые предъявляются к монтируемой конструкции.

Размеры шурупов тесно коррелируют с их предназначением. Так для крепления шильдиков к уже готовым изделиям широко используется совсем небольшой шуруп, называемый в народе «клоп». Его размеры: диаметр – 4 мм., длина – 8 мм. Другой шуруп, называемый путевым имеет длину 170 мм, а диаметр – 24 мм. И это объяснимо, так как с помощью него к шпалам крепится железнодорожный рельс. Головки таких шурупов также имеют различную форму, определяемую самими условиями монтажа, внешним видам изделия и теми требованиями, которые предъявляются к монтируемой конструкции.

Формы головок представлены на рис. 1.

Среди видов головок выделим: потайную, потайную двойную, потайную усеченную, потайную типа «рожок», полукруглая головку, полукруглую головку с пресс шайбой, узкую цилиндрическую головку, трапециевидную головку шестигранную головку, шестигранную головку с пресс шайбой.

Потайную головку утапливают в материале закрепляемого элемента. При этом поверхность материала была и остается ровной. Потайная двойная головка представляет собой усиленный вид головки потайной. Она способна выдерживать существенные нагрузки, даже при ударном методе монтажа в твердые материалы.

При этом поверхность материала была и остается ровной. Потайная двойная головка представляет собой усиленный вид головки потайной. Она способна выдерживать существенные нагрузки, даже при ударном методе монтажа в твердые материалы.

Потайная усеченная головка дает возможность с высокой эффективностью прижимать закрепляемый элемент к материалу основания. Это достигается благодаря тому, что длина резьбы крепежного элемента увеличена, на головке образована нижняя площадка, которая перпендикулярна действию нагрузки на вырыв.

Потайная головка типа «рожок» замечательна тем, что очень эффективно обеспечивает качественный прижим гипсокартона к материалу основания. Именно специально выгнутая форма головки, имеющая вид «рожка», обеспечивает оптимальное восприятие нагрузки на вырыв. Полукруглая головка, благодаря широкой несущей поверхности, эффективно удерживает закрепляемый элемент. Использование такой головки оправдано, когда нет особой необходимости сохранять ровной поверхность закрепляемого элемента.

Еще один вид головки — с пресс-шайбой представляет собой увеличенную несущую поверхность головки и уменьшенную высоту. Головка такого вида в силу расширенной несущей поверхности прекрасно подходит для того, чтобы надежно крепить листовые материалы.

Узкая цилиндрическая головка обеспечивает важную в ряде случаев минимальную несущую поверхности. При монтаже это обеспечивает ее полное утопление в закрепляемом элементе. Она широко используется в таких крепежных элементах, которые фиксируются, как в материале основания, так и в закрепляемом элементе, с помощью, выполняющей основную функцию закрепления, резьбы. У трапециевидной головки увеличена несущая поверхность, а на ее внутренней стороне располагаются стопорные насечки.

Одна из самых известных и старых видов головок крепежных элементов – это шестигранная головка. Ее, как правило, стандартизируют под имеющиеся размеры ключей, а для того, чтобы монтировать, применяя электроинструмент, используют специальные шестигранные насадки.

Функции шестигранной головки с пресс-шайбой такие же, как и у простой шестигранной головки, однако ее несущая поверхность, все-таки, больше.

Для того чтобы монтировать шуруп с помощью инструментов, используя отвертку или шестигранник, в головке шурупа предварительно формируют шлицы, которые могут быть: прямыми, крестообразными, комбинированными, в виде шестиконечной звезды, в виде шестигранника ли в виде внутреннего шестигранника.

Традиционно для изготовления шурупов используется такой материал, как сталь СТ 08 КП или СТ 10 КП.

Технология изготовления шурупов

На первом этапе процесса изготовления формируется болванка или основа под шуруп. При этом повсеместно используется аппарат, аналогичный гвоздильному. Благодаря этому аппарату формируется головка шурупа, его наконечник длина. Диаметр будущего шурупа определяет используемая проволока.

На втором этапе изготовления шурупа на его стержне производится нарезание резьбы. И тот процесс осуществляется при помощи специальных автоматов. При этом болванки будущих шурупов засыпают в бункер, где они, благодаря вибрационному транспортеру и анкерному механизму, поступают поштучно в ту зону, где осуществляется нарезка резьбы. Болванки шурупов, при этом, строго ориентируют по отношению к рабочим элементам, т.е. к плоским плашкам, перемещаемым навстречу и параллельно друг другу, и перпендикулярно к оси шурупа, которые плотно прижимаются к стержню шурупа. Плашки, при этом, в зависимости от того, где они изготавливается, производят, исходя из основных параметров резьбы.

При этом болванки будущих шурупов засыпают в бункер, где они, благодаря вибрационному транспортеру и анкерному механизму, поступают поштучно в ту зону, где осуществляется нарезка резьбы. Болванки шурупов, при этом, строго ориентируют по отношению к рабочим элементам, т.е. к плоским плашкам, перемещаемым навстречу и параллельно друг другу, и перпендикулярно к оси шурупа, которые плотно прижимаются к стержню шурупа. Плашки, при этом, в зависимости от того, где они изготавливается, производят, исходя из основных параметров резьбы.

Такая схема позволяет изготавливать шурупы, имеющие в диаметре 10-12 мм, а вот шурупы с большими диаметрами, как правило, изготавливают при помощи метода горячей штамповки. Примером такого изделия является путевой шуруп, о размерах которого мы говорили чуть выше.

Технология изготовления саморезов

Как известно, саморез носит такое название потому, что способен нарезать резьбу, где угодно, как в дереве, пластике, так и в металле и бетоне и т.п. Связано это с тем, что его поверхность имеет мощную прочность, получаемую при помощи термической обработки, т.е. закалки. Окончание самореза часто выполняют в виде сверла. Таким образом, достигается его оптимальное вворачивание в скрепляемые конструкции, а также просверливание отверстия необходимого диаметра.

Связано это с тем, что его поверхность имеет мощную прочность, получаемую при помощи термической обработки, т.е. закалки. Окончание самореза часто выполняют в виде сверла. Таким образом, достигается его оптимальное вворачивание в скрепляемые конструкции, а также просверливание отверстия необходимого диаметра.

На перовом этапе изготовления еще в процесс формирования болванки обеспечивается формирование сверла.

На втором этапе, аналогично резьбе формируемой на шурупе, обеспечивается формирование резьбы самореза.

На третьем этапе готовый саморез подвергается поверхностной закалке. Это едва ли не важнейший этап изготовления самореза, так как важно строго выдерживать все технологические приемы для обеспечения получения необходимых технических параметров.

На четвертом, заключительном этапе, саморезы защищают от возможной коррозии при помощи таких способов, как фосфатирование, оксидирование, гальваническое цинкование желтым или белым цинком.

Как из обычного винта сделать саморез?

Любой винт можно модифицировать, чтобы сделать его самонарезающим, и этот процесс удивительно прост. Все, что требуется, это создать одну или несколько режущих кромок и зазор, необходимый для стружки, а существующая резьба позаботится обо всем остальном (точно так же, как и в случае самонарезающих винтов).

Все, что требуется, это создать одну или несколько режущих кромок и зазор, необходимый для стружки, а существующая резьба позаботится обо всем остальном (точно так же, как и в случае самонарезающих винтов).

Необходимая модификация может быть очень быстрой операцией, буквально несколько секунд на каждый винт. Даже самый медленный метод требует лишь скромных усилий, максимум пару минут.

Самый простой способ – отшлифовать или отшлифовать сторону винта; захватите винт пальцами в перчатках или плоскогубцами (подушечками, чтобы предотвратить сдавливание резьбы) и держите его напротив ленточной шлифовальной машины или шлифовального станка до тех пор, пока не будет создана плоская поверхность, которая находится примерно на 1/3 длины резьбы. В идеале он должен сохранить свою первоначальную точку, выглядя примерно так, когда вы закончите:

Другой метод более точно копирует форму коммерческих саморезов, где вы создаете канавку на боковой стороне винта примерно так :

Поскольку большинство винтов изготовлены из мягкой стали, это можно сделать с помощью любой обычной треугольной иглы или надфиля, или западного напильника для заточки пил. Для тех, у кого есть мини-дрель типа Dremel, для выполнения аналогичной работы можно использовать режущий диск / диск для продольной резки, но следует соблюдать осторожность, чтобы не резать слишком глубоко.

Для тех, у кого есть мини-дрель типа Dremel, для выполнения аналогичной работы можно использовать режущий диск / диск для продольной резки, но следует соблюдать осторожность, чтобы не резать слишком глубоко.

После модификации любым из этих способов винт обычно (не всегда) можно вбить и оставить в качестве крепежного элемента без какого-либо снижения удерживающей способности. Но в качестве альтернативы один винт можно использовать повторно, например, в качестве инструмента для нарезания резьбы. После того, как его загнали домой, его можно вынуть из отверстия и на его место вбить немодифицированный винт того же типа; поэтому по разумным причинам эту модификацию может потребоваться выполнить только один раз для каждого типа винта для любого проекта.

Примечание: возможно, лучше не пытаться переделывать латунные винты, скорее всего, они не будут достаточно прочными, чтобы выдержать нагрузку, и могут легко сломаться пополам при вкручивании в дерево.

Собирая изображения для этого ответа, я обнаружил, что неудивительно, что в этом совете нет ничего нового. Вот упоминание об этом в Popular Mechanics от ноября 1923 года:

Вот упоминание об этом в Popular Mechanics от ноября 1923 года:

Дополнительный момент — нарезание резьбы

Аналогичный процесс можно использовать на что-нибудь с резьбой , чтобы можно было нарезать резьбу в просверленном отверстии подходящего диаметра. Конечно, это можно сделать с помощью болтов, но только длину стержня с резьбой (включая стержень с крестообразной резьбой, который обычно используется в верстачных тисках) можно изменить таким же образом, чтобы постучать по дереву и другим более мягким материалам, таким как более твердые пластмассы. для некоторых приспособлений и аксессуаров, а также алюминий.

Несмотря на то, что в некоторых современных руководствах предлагается выточить значительные канавки по всей длине вашего болта/резьбового стержня, гораздо проще и легче напилить, отшлифовать или отшлифовать 2-4 плоские поверхности на нижней части болта или резьбового стержня, как в из этих примеров:

Как использовать саморезы

Последнее обновление: 26 апреля 2021 г. , Marsh Fasteners

, Marsh Fasteners

Что такое саморезы?

Саморез проделывает собственное отверстие и нарезает собственную резьбу при ввинчивании в различные материалы. Саморезы доступны практически во всех типах головок винтов, доступных на рынке. Наиболее распространенной является крестообразная или прорезная головка. Наконечники и резьба саморезов бывают самых разных моделей, в зависимости от требуемого применения.

Саморезы идеально подходят для тех случаев, когда элемент требует регулярного обслуживания и постоянной разборки и сборки.

Как использовать саморезы

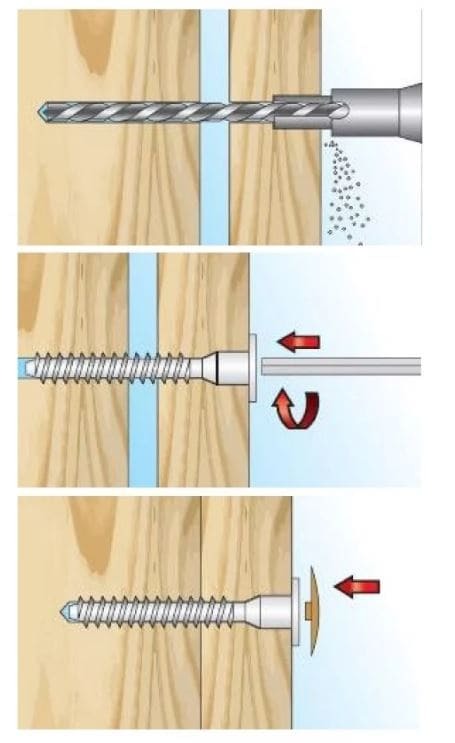

Сначала определитесь с типом шурупов, подходящих для крепления желаемой подложки. Отметьте точное место, где будет использоваться винт, и убедитесь, что у вас достаточно места для использования отвертки или дрели.

Обычно помогает, но не всегда необходимо просверлить пилотное отверстие немного меньшего диаметра, чем фактический размер винта. Это позволяет корпусу шурупа заполнить просверленную полость, а резьба врезаться в материал по мере ввинчивания. Будьте осторожны, используйте сверло немного меньшего размера, чем саморез, иначе на резьбе ничего не будет. чтобы укусить, как он превращается.

Будьте осторожны, используйте сверло немного меньшего размера, чем саморез, иначе на резьбе ничего не будет. чтобы укусить, как он превращается.

Расположите винт прямо на одной линии с отверстием и вручную заверните его на один или два оборота. Это позволяет оставить винт в отверстии, когда вы берете в руки отвертку или дрель. Резкими короткими движениями закрутите саморез с помощью крестообразной или плоской отвертки или сверла. Убедитесь, что саморез входит прямо, и не затягивайте его слишком сильно, так как это может привести к оголению головки.

Резьбонарезные винты в сравнении с резьбонарезными саморезами

Два различных класса саморезов можно определить по действию, которое происходит при их заворачивании. Резьбообразующие винты образуют собственную резьбу при ввинчивании в материал. Резьбонарезные винты делают то же самое, но есть принципиальная разница в том, как они это делают. Винты для нарезания резьбы имеют режущие кромки, которые фактически врезаются в материал, удаляя его из области, в которую ввинчиваются винты. Резьбонарезные винты не отрезают какой-либо материал, а смещают его так, что материал обтекает резьбу.

Резьбонарезные винты не отрезают какой-либо материал, а смещают его так, что материал обтекает резьбу.

Самонарезающие винты

Эти саморезы смещают материал (обычно дерево, мягкий пластик или тонкий листовой металл), не снимая его. Они используются, когда необходимы большие нагрузки. Этот метод обеспечивает лучшее ослабление, поскольку материал не удаляется, что обеспечивает посадку с нулевым зазором. Как правило, эти винты выдерживают ослабление без использования стопорных шайб или других устройств, предназначенных для предотвращения ослабления. Использование самонарезающих винтов ограничено теми материалами, которые достаточно податливы для их установки, такими как алюминий, мягкая сталь и цветные металлы. Формованная резьба обычно считается более прочной, чем нарезанная, потому что волокна материала сжимаются, а не отрезаются.

Резьбонарезные саморезы

Резьбонарезные винты имеют режущие кромки в виде одной или нескольких канавок, врезанных в резьбу.