Производство ОСП (OSB, ОСБ) плит в России. Завод по производству OSB плит

Приемка и хранение древесного сырья.

Для изготовления ОСП плит на предприятии ООО ДОК «Калевала» используется балансовое сырье 1 и 3 сорта хвойных пород, а также дровяная древесина всех пород в качестве источника тепловой энергии.

Диапазон диаметров баланса от 60 до 500 мм. На площадку завода балансовое сырье поступает в сортиментах длиной — 3, 4, 6 метров. Лесоматериалы длиной 6 метров со склада сырья передаются мобильными подъемно-транспортными средствами на линию разделки на сортименты длиной 3 метра.

Гидротермическая обработка бревен.

Целью гидротермообработки балансового сырья является увеличение пластичности древесины при строгании на древесные частицы.

В холодное время года, когда сырьё в поперечном своём сечении имеет отрицательную температуру, бассейны осуществляют его гидротермическую обработку при температуре водной среды от 300 С до 350 С с целью оттаивания. В тёплый период года, когда сырье имеет положительную температуру, его обработка в водной среде происходит без искусственного поддержания температуры воды в бассейне. Длительность обработки древесного сырья составляет 20-24 часа. При этом достигается некоторая стабилизация влажности сырья и оно обмывается.

В тёплый период года, когда сырье имеет положительную температуру, его обработка в водной среде происходит без искусственного поддержания температуры воды в бассейне. Длительность обработки древесного сырья составляет 20-24 часа. При этом достигается некоторая стабилизация влажности сырья и оно обмывается.

Окорка.

После гидротермообработки древесного сырья производится удаление коры с поверхности бревен.

Процесс окорки древесного сырья осуществляется в тихоходном двухсекционном роторном окорочном станке проходного типа фрикционным способом, путём трения круглых сортиментов друг о друга и о выступы на поверхности вращающихся частей станка.

Изготовление стружки.

Окоренная древесина, вышедшая из окорочного станка, попадает на конвейер, где бревна выравниваются и формируются в штабель. Сформированный штабель поступает в стружечный станок с ножевым барабаном. Во время работы станка штабель фиксируется зажимом, а ножевой барабан перемешается относительно бревен, измельчая древесину в лепестковую стружку специальной формы «стрэнд».

Стренд (Strand, анг. дер.–крупномерная стружка) – древесная частица заданных геометрических размеров и пространственной ориентации. Геометрические размеры составляют: длина — 120 мм; ширина – 10-100 мм; толщина — 0,7-1,0 мм. Длиной такой частицы всегда считают направление, совпадающее с направлением древесного волокна.

Сушка.

Полученные сырые древесные частицы поступают в бункер хранения, а затем в барабан сушильной установки с целью получения стружки равномерной фиксированной низкой влажности. Процесс сушки осуществляется горячими топочными газами, полученными в энергоцентре. Равномерность сушки достигается за счет постоянного перемешивания стружки путем вращения сушильного барабана.

По окончании процесса сушки сухая стружка поступает в дальнейшее производство, а топочные газы проходят двухступенчатую систему очистки. Первая ступень – механическая очистка газа от древесной пыли и прочих мелких частиц. Вторая ступень – очистка газа от летучих органических соединений в мокром электростатическом фильтре высокого напряжения. Такая система очистки значительно снижает эмиссию загрязняющих веществ в атмосферу.

Такая система очистки значительно снижает эмиссию загрязняющих веществ в атмосферу.

Сортировка стружки.

Сухие древесные частицы, используемые в производстве ОСП, должны иметь определенные линейные размеры и границы по фракционному составу, пригодные для формирования наружных и внутреннего слоёв выпускаемой продукции.

При сортировке происходит разделение всей массы древесных частиц на три размерные группы. Две из них соответствуют по линейным размерам требованиям формирования технологических потоков наружных и внутреннего слоёв, а третья представляет собой отсев.

Осмоление.

Для производства ОСП на предприятии ООО ДОК «Калевала» одновременно используются два вида связующих веществ.

Используются меламинокарбамидоформальдегидная смола как связующее наружных слоев плит и полимерный 4,4′-метилендифенилдиизоцианат (pMDI) как связующее внутреннего слоя плит. Смешивание древесных частиц со связующим осуществляется раздельно по потокам в смесителях непрерывного действия.

Формирование стружечного ковра.

Смешанные со связующим (осмоленные) древесные частицы передаются на участок формирования древесностружечного ковра системой отдельных конвейеров.

Формирование древесностружечного ковра осуществляется комплексом состоящим из четырех формирующих машин, две крайние из которых предназначены для формирования наружных слоев ковра, а две средние для формирования внутреннего слоя.

Прессование.

Древесностружечный ковер по промежуточному ленточному конвейеру поступает в гидравлический пресс горячего непрерывного действия ContiRoll.

Попадая в пространство между движущимися стальными лентами ковер под действием давления и тепла прогревается и уплотняется, спрессовываясь и преобразуясь в непрерывную ленту древесноплитного материала типа ОСП.

Обрезка.

Лента ОСП, вышедшая из пресса, попадает на станцию обрезки и торцовки.

По выпускному конвейеру плита поступает к продольно-обрезному устройству, предназначенному для непрерывной обрезки кромки ленты с целью формирования ее номинальной ширины. Лента ОСП, сформированная по ширине, далее подвергается поперечной распиловке на предварительно выбранную длину «мастер-плиты» с помощью диагональной пилы.

Охлаждение.

Далее плиты проходят первую секцию веерного кантователя охлаждения по вмонтированному в него конвейеру. В ней происходит частичное охлаждение плит в процессе их переворачивания на 1800.

Перевернутая плита ложится на приемный конвейер и переносится им во вторую секцию веерного кантователя охлаждения, вращающуюся в обратную сторону по отношению к первой. При повторном переворачивании плита продолжает охлаждаться и в перевернутом состоянии четвертым конвейером выносится из веерного охладителя на следующий конвейер.

Промежуточное хранение.

Далее конвейер передает плиту на пакетообразующий стол, где из плит формируются пакеты высотой до 150 мм.

Из этих пакетов по обе стороны пакетообразующего стола с помощью захватной тележки формируются штабели высотой до 4000 мм. Сформированный из пакетов плит штабель перемещается на склад промежуточного хранения для 24-часовой выдержки. По истечении срока выдержки штабель мастер-плиты отправляется на окончательную обработку.

Форматная обрезка.

Поступивший со склада промежуточного хранения штабель подается на приемный стол, откуда осуществляется поштучная подача мастер-плиты к двум блокам пил для разрезки на плиту заданного формата.

Также на этом участке осуществляется маркировка каждой плиты на верхней ее пласти. После обрезки и маркировки плиты собираются в готовые пакеты и отправляются на упаковку.

Упаковка.

Готовые пакеты плит поступают на линию упаковки, где под каждый пакет подкладываются бруски и производится его обвязка пластиковой упаковочной лентой.

Процесс упаковки пакетов полностью автоматизирован.

Хранение.

Хранение пакетов ОСП перед отгрузкой осуществляется на складе готовой продукции.

Наиболее распространенные форматы плит всегда имеются на складе и готовы к отгрузке потребителю в любое время суток.

Обработка боковой грани плиты (шпунт-гребень).

Помимо стандартной плиты ОСП, ООО ДОК «Калевала» предлагает покупателям плиты со специально подготовленными кромками в виде шпунта и гребня. Такая форма торца плиты облегчает стыковку плит при укладке больших площадей, а также создает дополнительную теплоизоляцию в месте стыка двух плит.

Обработка кромок плит производится на линии выборки шпунт-гребень. Пакет готовой продукции поступает на приемный стол линии, откуда поштучно подается на два блока фрез, придающих кромкам плиты нужную форму.

Новости

- ДОК «Калевала» — дипломант конкурса «100 лучших товаров России» 30 Января 2023

- ДОК «Калевала» стал победителем в экологическом рейтинге «Гуд Вуд® 2018» 23 Ноября 2018

- Петрозаводску — 100 тысяч деревьев! 17 Октября 2018

- Дмитрий Медведев посетил ДОК «Калевала» 23 Июля 2018

- ДОК «Калевала» исполнилось пять лет! 25 Июня 2018

Все материалы пресс-службы ДОК «Калевала»

Технология производства ОСБ — DAKO-GROUP

Впервые, плита осб стала применяться в Канаде. Сейчас этот стройматериал набирает популярность по всему миру. При правильном использовании и соблюдении технологии монтажа, срок эксплуатации осб плит не ограничен. К таким выводам приводят лабораторные исследования.

Сегодня мы расскажем вам обо всех этапах производства, и что общего у стружки осб и картофельных чипсов.

Подготовка сырья

Прежде чем приступать к каким-либо работам с древесным полотном, его подвергают гидротермической обработке. Древесина опускается в так называемые, бассейны с определенной температурой на 24 часа, в зависимости от времени года. Такая процедура необходима для выравнивания температуры и уровня влажности древесины.

Важнейшим этапом заготовки сырья – является окорка бревен. Со свежеспиленного бревна снимают кору в роторном окорочном станке. Этот прием помогает сохранить свойства древесины и защитить от вредителей во время перевозки или при длительном хранении.

Для производства плит осб используются быстрорастущие породы деревьев (осина, береза, сосна и ель). Для экономии времени обработки, предпочтительны тонкоствольные деревья.

Получение стружкиПосле окорки древесина укладывается на конвейерную ленту и отправляется в стружечный станок. В свою очередь, лезвия стружечного станка нарезают особую лепестковую стружку нужной формы. Такая стружка называется стрэнд (с англ. “strand” крупная стружка).

В свою очередь, лезвия стружечного станка нарезают особую лепестковую стружку нужной формы. Такая стружка называется стрэнд (с англ. “strand” крупная стружка).

Стрэнд имеет стандартную длину в 12 см. А вот ширина варьируется от 1 до 10 см, толщина может быть от 0,7 до 1 мм. Такие параметры зависят от будущих задач готового продукта. Правильная стружка получается при условии нарезания вдоль древесного волокна.

Для измельчения качественной стружки в 2001 компания Maier представила двухступенчатый станок. Он снизил затраты на получение высококачественной стружки. Благодаря альтернативной технологии, стружку используют как сырье для создания осб плит по стандарту EN 300.

Сушка и сортировка

После нарезки, стружка накапливается в бункерах, затем поступает в сушильные установки. Для равномерной просушки используются трехпроходные или однопроходные барабанные сушилки. На некоторых предприятиях используют метод, который используют в пищевой промышленности, а именно, трехсекционные конвейерные сушилки.

Эти же установки стоят на фабриках по производству чипсов. Такое оборудование высушивает максимально длинные стрэнды без повреждения. Главным преимуществом конвейерной сушилки является снижение температуры на выходе.

Этот прием снижает риск возгорания материала и уровень загрязнения летучими органическими соединениями. Другими словами, конвейерная сушка более экологична. Следующим этапом является сортировка. Вся стружка делится на 3 группы.

Главное требование для стружки внешнего слоя – линейный размер и определенные границы. Лист осб состоит из 3-4 слоев. Стружка для внутреннего слоя – это отсев. Стружка, не вошедшая ни в одну из групп, отправляется в котельную.

ОсмолениеДля пропитки стружки связующим веществом используются смолы и полимеры. Стружка помещается в смеситель (специальный цилиндр). Затем добавляется парафин, смолы, и другие связующие компоненты. Для осмоления стружки внутренних и внешних слоев используют разные компоненты.

Основным правилом правильного осмоления, является очередность подачи связующих веществ. Сначала подается парафин, а после того, как стружка поднимется до середины цилиндра, поступает основной клеевой состав. Компьютер следит за строгой дозировкой, и не допускает переизбытка компонентов.

Создание ковра

Этот процесс является основным в производстве плит осб. Благодаря этому этапу, плиты и называют «ориентированными». Каждый слой для плит укладывается отдельно. А значит разные виды стружки поступают на свой транспортер. Станок для формирования ковра внешнего слоя оборудован длинным валом с дисками.

Именно прохождение между ними делает полотно осб плит ориентированным. Перекрестное ориентирование стружечного ковра делает конечный продукт влагостойким и упругим. Очередность выглядит таким образом: поперечная ориентация, продольная, и снова поперечная.

ПрессованиеПрессы для полотна могут быть многоэтажные, одноэтажные и непрерывные. Наиболее универсальным считается непрерывный пресс. Он снижает вероятность того, что толщина осб будет разной.

Наиболее универсальным считается непрерывный пресс. Он снижает вероятность того, что толщина осб будет разной.

Скорость обработки каждого миллиметра листа всего лишь 9 секунд. Ленты пресса изготовлены из стали и нагреваются с помощью термомасла до 220 ℃.

Многоэтажные прессы считаются наиболее надежными. Они равномерно нагревают всю поверхность плиты, у них надежная гидравлическая система и автоматическая система управления.

Одноэтажные прессы больше подходят для малых объемов производства. Они быстро меняют производственные параметры и совершают быстрый цикл производства.

Прессы давят на полотно до тех пор, пока клей не полимеризуется и обретет достаточную упругость. После чего плита движется дальше по транспортеру для следующего этапа.

Нарезка и маркировка

После прессования горячая плита отправляется на станок обрезки и торцовки. Дисковые пилы нарезают на куски требуемого размера. Каретка с пилой движется по направляющей параллельно с плитой. Благодаря такому процессу, экономится время для транспортировки готового материала на следующий этап.

Благодаря такому процессу, экономится время для транспортировки готового материала на следующий этап.

На некоторых предприятиях используют другой метод. Сначала режут, а затем отправляют на охлаждение и выгрузку. Такой способ позволяет точно резать плиту, и получить конечный лист осб высокого качества.

Готовые листы обязательно маркируются. Печать содержит всю важную информацию о конкретном материале. Маркировка позволяет выбрать материал для конкретных видов работ. Цена осб напрямую зависит от марки продукта.

Дополнительная обработкаДля создания дополнительных функций осб плит вырезают торцы, чтобы получился замок (паз-шип). Чтобы снизить впитывающую способность плит, торцы обрабатывают бесцветными веществами. Шлифованные плиты осб – это уникальный отделочный материал. Из таких плит также изготавливают мебель, и разные дизайнерские конструкции.

Следует помнить, что плиты с шероховатой поверхностью чаще всего используют для кровельных работ. Кровельщики оценили достоинства такой архитектуры, так как это позволяет перемещаться по поверхности плит под уклоном без риска падения.

Кровельщики оценили достоинства такой архитектуры, так как это позволяет перемещаться по поверхности плит под уклоном без риска падения.

Сегодня модно создавать интерьеры в стиле гранж. А значит, использование плит осб, бетонной отделки и камня придаст особый шарм современному интерьеру.

Если вы хотите получить сертифицированный продукт, который будет отвечать требованиям EN 300, то следует купить осб плиту у официального дилера. Это позволит сэкономить время на поиск нужного продукта, и получить материал сразу на объект.

Легкой вам стройки!

Как производится OSB :: Weyerhaeuser

Если вам нужна подробная информация об OSB, идеальным сценарием было бы посидеть в комнате с Алексом Кухаром, техническим менеджером Weyerhaeuser по OSB. Алекс, проработавший в Weyerhaeuser более 13 лет, много знает об OSB.

Поскольку мы не можем усадить всех в комнате с Алексом, мы поступаем следующим образом. Вот его взгляды на то, как компания Weyerhaeuser производит плиты OSB на своих шести заводах в Канаде и США.

В: Большинство людей никогда не видели, как собирают деревья. Каковы первые шаги?

A: Лесозаготовщики Weyerhaeuser или Weyerhaeuser прибывают в специально отведенное место, чтобы выбрать и спилить деревья, готовые к вырубке. Ветки снимаются, а деревья транспортируются на завод OSB.

В: Каков первый шаг на заводе OSB?

A: С деревьев снимают кору (кора и любые оставшиеся ветки сжигаются в качестве топлива), а затем помещают на «прялку», имеющую набор ножей внутри круглого колеса. Ножи вращаются, когда древесина проходит через кольцо, разрезая дерево на отдельные пряди заданной ширины, толщины и длины.

В: Что происходит с древесными прядями?

О: Их сушат при высоких температурах. Затем в ходе отдельной операции их пропускают через сито, чтобы отфильтровать различные размеры. Пряди большего размера выбираются для поверхностных слоев панелей OSB, а пряди меньшего размера используются для сердцевинных слоев.

В: Что дальше?

A: Пряди различных размеров смешиваются во вращающемся барабане со смолой и воском. Пряди со смолой и воском затем транспортируются к ориентаторам. Ориентирующие пряди выравнивают так, чтобы пряди для верхней и нижней поверхностей панели шли в одном направлении, а внутренние пряди шли в противоположном направлении. Это придает устойчивости панелям.

В: Каков размер панели OSB на данный момент?

A: Перед тем, как попасть в пресс, мат может иметь толщину до восьми дюймов. После того, как маты попадают в пресс, они прессуются при давлении около 600 фунтов на квадратный дюйм, при температуре до 425 градусов по Фаренгейту. Давление приводит нити в тесный контакт друг с другом, а тепло отверждает смолу. Прессованные маты бывают высотой от 3/8 дюйма до более дюйма, в зависимости от продукта, который мы производим в то время.

В: Какой процесс отверждения происходит в прессе?

A: В каждом отверстии пресса есть плиты, и плиты пресса нагреваются с помощью системы горячего масла. Именно сочетание давления и тепла, применяемых в процессе закрытого прессования, отвердевает смолы. Когда панели OSB выходят, их температура может превышать 300 градусов по Фаренгейту.

Именно сочетание давления и тепла, применяемых в процессе закрытого прессования, отвердевает смолы. Когда панели OSB выходят, их температура может превышать 300 градусов по Фаренгейту.

В: Каковы последние шаги?

A: Панели поступают от пресса на линию отделки, где они обрезаются до необходимой длины и ширины. В зависимости от того, какой продукт мы создаем, могут быть дополнительные шаги. Например, на объектах, где панели напольного покрытия имеют шпунт и паз, или в EdgeGold врезана система DownPore, выполняются эти последние шаги. Вся продукция пробуется и проверяется на качество.

После сборки отдельных панелей изделие отправляется в покрасочную камеру для нанесения герметика на торцы и кромки. После этого блоки привязываются и готовятся к отправке. Добавляются штрих-коды и информация о единицах измерения. Весь процесс от начала до конца обычно занимает менее часа.

Посмотрите видео ниже, чтобы увидеть производственный процесс OSB в Weyerhaeuser.

OSB и фанера — разница и сравнение

Кровать из фанеры и массива дерева Mazzali

Прочность и долговечность

И фанера, и ориентированно-стружечная плита (ОСП) одинаково прочны и долговечны. Это становится неожиданностью для многих потребителей, потому что OSB выглядит просто так, как если бы множество кусков дерева были склеены вместе. Строительные нормы и правила признают, что фанера и ОСП одинаковы по своим свойствам, и для их описания используется фраза «деревянная конструкционная панель».

Тем не менее, основание из фанеры примерно на 10% жестче, чем OSB. В результате полы из ОСБ чаще

- скрип из-за движения пола

- вызывают растрескивание твердых поверхностей пола (например, плитки)

- в результате получаются мягкие пористые полы

Стоимость фанеры по сравнению с OSB

OSB дешевле фанеры примерно на 3-5 долларов за панель. Для типичного дома площадью 2400 кв. футов OSB примерно на 700 долларов дешевле по сравнению с фанерой, если она используется в качестве чернового пола, обшивки и настила крыши. [1]

Для типичного дома площадью 2400 кв. футов OSB примерно на 700 долларов дешевле по сравнению с фанерой, если она используется в качестве чернового пола, обшивки и настила крыши. [1]

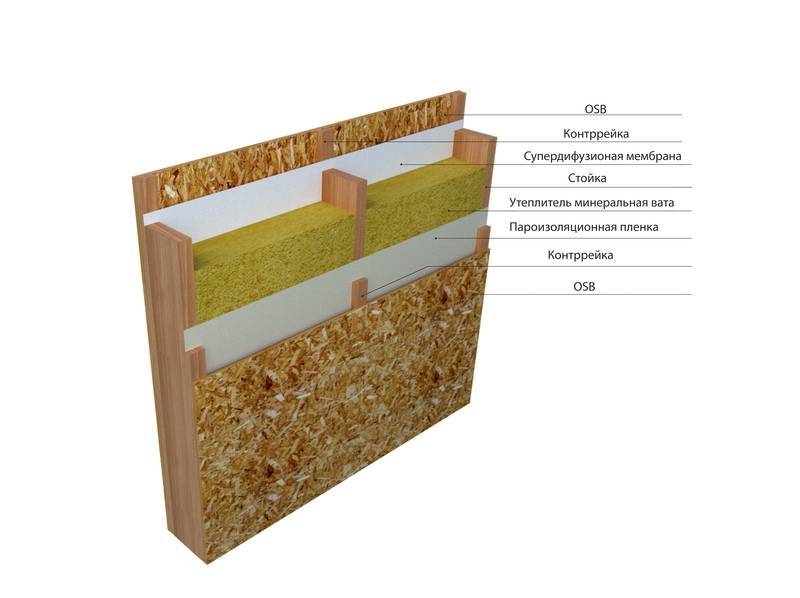

Применение

Как фанера, так и ОСП используются для обшивки крыш, стен и черновых полов. Они одинаково хорошо подходят для этих целей, так же легко просверливаются и имеют аналогичную способность удерживать гвозди. Однако OSB обычно считается менее устойчивым к воде (под воздействием влаги он набухает в толщине), и некоторые люди предпочитают фанеру для крыш и черных полов. Совет уполномоченных округа Майами-Дейд запретил использование OSB в качестве обшивки крыш после того, как ураган Эндрю разрушил тысячи домов в 1992.

Некоторые строители считают, что панели OSB проще в использовании, поскольку они имеют предварительно напечатанные линии сетки, облегчающие измерение, маркировку, резку и крепление. Производители фанеры также ввели обшивку с разметкой сетки, и рекомендуется использовать ее, поскольку она ускоряет монтаж.

Панели OSB могут быть изготовлены длиной до 16 футов (а иногда и выше), тогда как длина фанеры обычно ограничена 8-10 футами. Таким образом, OSB предпочтительнее для приложений, где требуются более длинные или широкие панели.

Следует отметить, что некоторые производители OSB используют передовые технологии для изготовления плит OSB более высокого качества, в том числе более влагостойких изделий. Они дороже, чем традиционные ориентированно-стружечные плиты, но вполне могут стоить своей цены, учитывая их долговечность и производительность.

Популярность

Поскольку OSB дешевле фанеры и обладает такой же прочностью и долговечностью, как фанера, она становится более широко используемой, чем фанера. OSB была введена в 1970-х годов и неуклонно завоевывает долю рынка фанеры, превзойдя по производству фанеру в 2000 году. Сегодня OSB занимает 70-75% рынка, а доля фанеры составляет около 25%.

Сегодня OSB занимает 70-75% рынка, а доля фанеры составляет около 25%.

Плюсы и минусы

Преимущества фанеры

- Фанера обладает всеми неотъемлемыми преимуществами исходной древесины, а также улучшенными свойствами своей слоистой структуры.

- Будучи материалом на древесной основе, фанера способна выдерживать случайные кратковременные перегрузки, вдвое превышающие расчетную нагрузку. Это полезно, когда возможны сейсмическая активность или циклонические ветры. Это свойство также эффективно при использовании в качестве строительного пола или бетонной опалубки. Слоистая структура фанеры распределяет нагрузку от удара по большей площади на противоположной стороне, что эффективно снижает растягивающее напряжение.

- Перекрёстно-ламинированная конструкция фанеры гарантирует, что фанерные листы остаются относительно стабильными при изменении температуры и влажности. Это особенно важно при строительстве полов и опалубки, где очень вероятно воздействие влаги.

- Благодаря высокому соотношению прочности и жесткости к весу фанера очень рентабельна для использования в таких конструкциях, как полы, перегородки, опалубка и перепончатые балки.

- Срез фанеры почти в два раза выше, чем у массивной древесины из-за поперечной ламинированной структуры. Это делает фанеру очень эффективным материалом для изготовления косынок портальных рам, стенок сборных балок и в качестве раскосов.

- Фанера не подвержена коррозии и может использоваться на химических предприятиях и в градирнях как экономичный, прочный материал при обработке консервантом.

Преимущества OSB

- Аналогичен фанере, но однороднее и дешевле.

- Используются породы осины и тополя. Но также может быть изготовлен из быстрорастущих пород и небольших деревьев.

- Обладает большей устойчивостью к гниению, чем фанера.

- Прочность на сдвиг по толщине в два раза выше, чем у фанеры, и поэтому этот материал лучше всего подходит для стенок деревянных двутавровых балок.

- Нет мягких мест, так как два отверстия для узлов перекрываются. Следовательно, можно прибить по краям, не беспокоясь о них.

- Изготавливается в виде больших листов, поэтому одним листом можно обшить стену и расположенные под ней балки.

Недостатки

Фанера пористая и подвержена повреждениям при длительном воздействии воды. OSB не является водостойким и, следовательно, не может использоваться для наружных работ.

Факторы окружающей среды

OSB можно изготовить из деревьев небольшого диаметра, таких как тополь, который можно выращивать на ферме, но для фанеры требуются деревья большего диаметра из старовозрастных лесов. С другой стороны, OSB выделяет больше формальдегида (который является канцерогеном, выделяющимся из газов), чем фанера.

Производство

Ориентированно-стружечная плита (OSB) изготавливается в виде широких матов, которые формируются из поперечно ориентированных слоев тонких прямоугольных деревянных полос.