Производство ДВП — общая схема, методы производства

ДВП (древесноволокнистые плиты) широко используются в сфере производства мебели и стройматериалов, а также и в некоторых других областях промышленности, поэтому продажа ДВП — вполне рентабельный бизнес. По сути ДВП являются листовым материалом, получаемым из древесины, которая для этого размалывается до волокон. Из таких волокон создаётся ковёр. Это может происходить сухим либо мокрым способом.

Мокрый метод подразумевает подачу волокон, взвешенных в воде, на сетку, после чего вода стекает вниз и на поверхности сетки сохраняется волокнистый ковёр. Сухой метод подразумевает подачу взвешенных в воздухе волокон. Под сеткой создаётся вакуум, благодаря которому волокна осаждаются на сетке и формируют сухой ковёр. Затем этот ковёр прессуют с помощью горячего пресса.

Технология прессования может быть как мокрой, так и сухой. Мокрое прессование подразумевает наличие сетки под ковром, через которую выходят вода и пар, выделяющиеся из ковра.

Сухое прессование подразумевает низкое содержание влаги в ковре и появление небольшого объёма пара, выходящего сквозь кромки плиты. Данный метод не требует наличия сетки, а обе поверхности плиты остаются гладкими. На твёрдые разновидности ДВП — оргалит купить цена может быть очень доступной

Существуют всего 4 метода производства ДВП:

- сухой;

- мокрый;

- мокро-сухой;

- полусухой.

Два последних метода используются редко. Самым распространённым является мокрый способ. Материалами для изготовления ДВП могут быть технологическая щепа, неделовая древесина, кусковые древесные отходы. Возможно производство из одной только щепы. Это полезно знать всем желающим ДВП купить в Ростове-на-Дону.

Процесс производства ДВП по мокрой технологии включает следующие этапы:

- промывание щепы;

- размалывание щепы;

- проклейка;

- отлив ковра;

- прессовка плит;

- пропитка плит маслом;

- термическая и влажная обработка;

- разрезание плит.

Щепу промывают с целью удалить из неё грязь, песок и частицы металла, приводящие при размалывании щепы к ускорению износа устройств, осуществляющих размалывание. Она промывается в ванных с помощью барабанов, оснащённых лопатками, перемешивающих щепу с водой, промывая её таким образом. Затем из ванны щепу забирает винтовой конвейер, загрязнения и воду отсасывают со дна и направляют в отстойники, из которых очищенная вода идёт опять в ванну.

Именно размол щепы является самым важным этапом производства ДВП. Качество размола определяет качество получаемых плит. Поскольку изготовление ДВП не подразумевает использования связующих, прочность плит обусловливают межволоконные связи. Результатом размола становится древесноволокнистая масса, которая называется «пульпа» и представляет собой водную суспензию волокна. Операция размола щепы делится на 2 стадии. После первой из них получаемая масса имеет концентрацию 33%, затем её разбавляют водой до достижения концентрации от 3 до 12%.

Технология производства ДВП (древесноволокнистых плит)

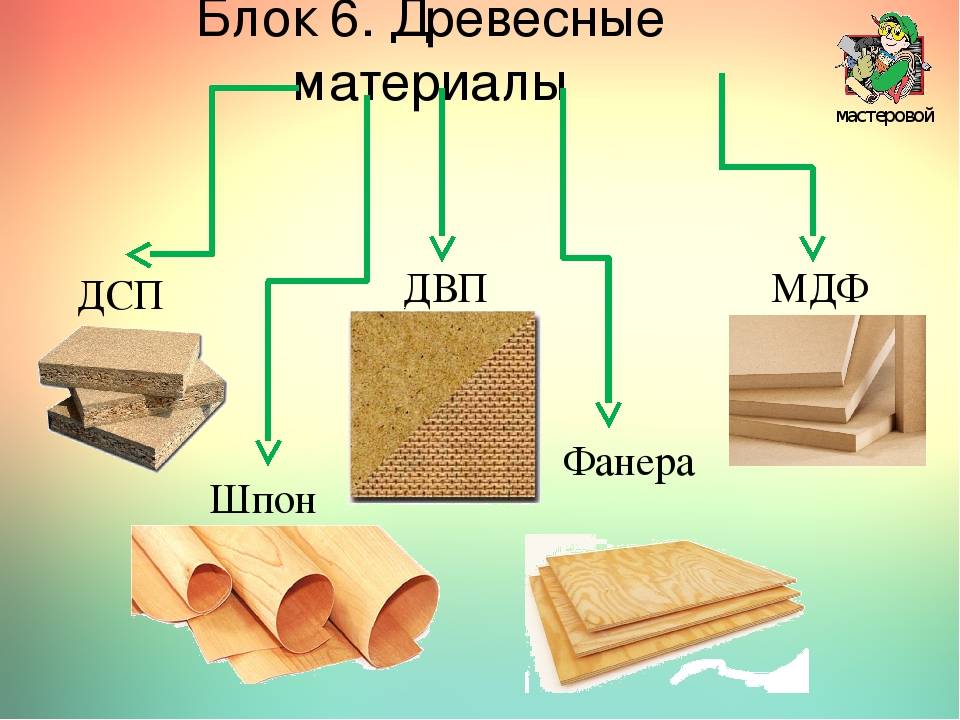

Читатель знает, что в настоящее время изготовляются плиты из измельченной древесины разных типов, наибольшее значение из которых имеют древесностружечные и древесноволокнистые плиты. Древесноволокнистые плиты выпускают нескольких видов: твердые и сверхтвердые мокрым способом, твердые сухим способом, мягкие. У них есть общие операции, но имеются и принципиальные различия в технологии, которые автор будет отмечать.

Как правило, сырьем для древесноволокнистых плит служит щепа, которую можно изготовлять непосредственно в цехе или привозить со стороны. До подачи в производство щепу промывают для удаления минеральных «примесей (песка, камней, глины), а также производят магнитную сепарацию для извлечения из нее металла. Щепу хранят в бункерах, откуда она поступает в машины для размола на волокно. Известны и применяются машины для первой, грубой) ступени размола, так называемые дефибраторы, и для второй ступени, где производится более тонкий помол, рафинаторы.

Волокнистая масса при необходимости более тонкого измельчения непосредственно из дефибратора или из бассейна поступает в рафинатор, у которого в отличие от дефибратора нет камеры прогрева. Размольная его часть примерно такая же, как у дефибратора. Часто при размоле в волокно вводят добавки: парафин для увеличения водостойкости плит, синтетические смолы для получения нужной их прочности. Введение смолы практикуется при производстве древесноволокнистых плит сухим способом. Здесь нужно обратить внимание на то, что далее процессы производства плит сухим и мокрым способом расходятся.

При мокром способе волокнистая масса низкой концентрации поступает в бассейн, где создается запас массы и происходит ее проклеивание водоотталкивающими веществами. Из бассейна масса подается на отлив ковра. Это важнейшая операция. Главная функция операции отлива — формирование ковра равномерной плотности. Для ее выполнения необходимо подавать на отлив волокнистую массу равномерной концентрации (это делается с помощью специальных регуляторов). Количество подаваемой массы в единицу времени должно быть постоянным. Для этого имеются специальные напорные баки. В современном производстве древесноволокнистых плит на большинстве предприятий применяются отливные машины непрерывного действия (рис. 32).

Количество подаваемой массы в единицу времени должно быть постоянным. Для этого имеются специальные напорные баки. В современном производстве древесноволокнистых плит на большинстве предприятий применяются отливные машины непрерывного действия (рис. 32).

I — напускной ящик; II — регистровая часть; III —отсасывающая часть; IV — прессовая часть; V — обрезка ковра; 1 — сетки; 2 — пила; 3 — направляющие ролики; 4 — приводные барабаны; 5 — древесноволокнистый ковер

Окончательное формирование плиты происходит при прессовании. Пресс — сложная, громоздкая и дорогостоящая машина. В производстве древесноволокнистых плит используются, как правило, многоэтажные прессы периодического действия. Обогреваются плиты горячей водой (температурой до 230°С), приготовляемой в аккумуляторе. Высота его до 10 м и диаметр до 2,5 м. Современные прессы с усилием 70000—75000 кН имеют до 10 плунжеров диаметром по 700—800 мм каждый. В прессах имеется 20—30 рабочих промежутков, в которые заталкиваются поддоны с мокрыми коврами (рис. 33). Прессование происходит при давлении 3—5 МПа и температуре 210—230° С. Продолжительность цикла прессования 8—11 мин (в зависимости от толщины плиты, влажности ковра, наличия в ковре смолы и т. п.).

В прессах имеется 20—30 рабочих промежутков, в которые заталкиваются поддоны с мокрыми коврами (рис. 33). Прессование происходит при давлении 3—5 МПа и температуре 210—230° С. Продолжительность цикла прессования 8—11 мин (в зависимости от толщины плиты, влажности ковра, наличия в ковре смолы и т. п.).

Ввиду того, что производительность пресса определяет производительность завода, а стоимость его доходит до 20% стоимости всего оборудования, были проведены разработки с целью резкого сокращения продолжительности прессования и тем самым увеличения производительности пресса. Так появился сухой способ производства древесноволокнистых плит. Он во многом отличен от мокрого способа. При сухом способе волокно после размола не разбавляется водой, а наоборот, высушивается и настилается в сухом виде тоже на сетку. Отсасывается не вода, а воздух, благодаря чему ковер уплотняется. Затем он подпрессовывается, обрезается, раскраивается на отдельные форматы, которые поступают в пресс.

Читателю будет, очевидно, интересно узнать, что сухим способом можно делать древесноволокнистые плиты толщиной до 20—30 мм средней плотности (700—800 кг/м3). Это крупное достижение технологии деревообработки: такие плиты, изготовленные из волокна, имеют очень хорошую поверхность, высокую прочность, легко обрабатываются и поэтому из них можно изготавливать высококачественную мебель.

Это крупное достижение технологии деревообработки: такие плиты, изготовленные из волокна, имеют очень хорошую поверхность, высокую прочность, легко обрабатываются и поэтому из них можно изготавливать высококачественную мебель.

Сухой способ имеет два крупных недостатка, ограничивающие его распространение, — повышенную запыленность окружающей среды и высокую пожарную опасность. Для улавливания пыли, образующейся при производстве плит, приходится строить дорогостоящие установки, которые сложней и дороже сооружений для очистки сточных вод в производстве плит мокрым способом. Для предотвращения возгорания волокна необходимы специальные сложные автоматически действующие устройства.

Итак, после прессования (обоими способами — мокрым и сухим) получаются твердые плиты, которые обрезают с четырех сторон. При этом легко узнать, каким способом изготовлена плита. При сухом способе обе стороны плиты гладкие, при мокром способе на одной стороне плиты остается отпечаток сетки. Это и понятно, поскольку при прессовании сухого ковра нет нужды в сетке, через которую отжимается вода при прессовании мокрого ковра.

После обрезки твердые древесноволокнистые плиты проходят операцию закалки. Назначение ее в завершении начатых в прессе процессов термохимических превращений компонентов древесного волокна. Закалка повышает прочность плит и уменьшает водопоглощение. Температура закалки 160—170° С. Скорость воздуха, омывающего плиты, 4—5 м/с, продолжительность закалки — до 4 ч. Проводят закалку в специальных камерах.

Из камеры закалки плиты выходят практически с нулевой влажностью. Они активно впитывают влагу из воздуха. При укладке в пакет края плит поглощают намного больше влаги, чем середина, что приводит к их короблению. Поэтому проводится специальная операция увлажнения плит в камерах непрерывного действия или барабанного типа. Плиты в камерах находятся 6— 7 ч при 65°С и влажности воздуха 95%.

В заключение — несколько цифр. В СССР действуют, заводы по производству древесноволокнистых плит мокрым способом в основном мощностью 10 и 15 млн. м2 плит в год, или 30 и 50 тыс. т в год. На 1 т плит (примерно 300—350 м2) расходуется до 3 м3 древесины и до 20 т воды. На одном заводе работает до 500 человек разных профессий. Сложность оборудования диктует необходимость в рабочих высокой квалификации. Выделяются рабочие, обслуживающие рубительные машины, размольное оборудование, отливную машину, пресс, камеры закалки, а также рабочие по техническому надзору за оборудованием и его ремонту.

т в год. На 1 т плит (примерно 300—350 м2) расходуется до 3 м3 древесины и до 20 т воды. На одном заводе работает до 500 человек разных профессий. Сложность оборудования диктует необходимость в рабочих высокой квалификации. Выделяются рабочие, обслуживающие рубительные машины, размольное оборудование, отливную машину, пресс, камеры закалки, а также рабочие по техническому надзору за оборудованием и его ремонту.

Оплата наложенным платежом по сравнению с доставкой-стихами-оплатой

К Команда Инвестопедии Полная биографияАвторы Investopedia имеют разный опыт работы, и за 24 года работы тысячи опытных писателей и редакторов внесли свой вклад.

Узнайте о нашем редакционная политика

Обновлено 30 января 2023 г.

Рассмотрено Эрика РасурРассмотрено Erika Rasure

Полная биография Эрика Разуре всемирно признана ведущим экспертом в области потребительской экономики, исследователем и педагогом. Она финансовый терапевт и трансформационный коуч, особенно заинтересованная в том, чтобы помочь женщинам научиться инвестировать.

Она финансовый терапевт и трансформационный коуч, особенно заинтересованная в том, чтобы помочь женщинам научиться инвестировать.

Узнайте о нашем Совет по финансовому обзору

Оплата наложенным платежом в сравнении с доставкой-стихами-оплатой: обзор

Оплата наложенным платежом (COD) и доставка против оплаты (DVP) описывают различные процедуры и сроки платежей при обмене активами, ценными бумагами или другими товарами. Оплата наложенным платежом описывает транзакцию, в которой оплата товара или услуги производится при доставке товара или услуги. Поставка против платежа — это тип сделки с ценными бумагами, в которой оплата наличными должна быть произведена до или во время поставки.

Key Takeaways

- Товары или ценные бумаги имеют различные механизмы обмена предмета для оплаты.

- Оплата наложенным платежом (COD) предусматривает, что товары должны быть оплачены в момент доставки, в противном случае товары возвращаются продавцу.

- Поставка против платежа (DVP) — это соглашение, при котором ценные бумаги доставляются покупателю только после осуществления платежа.

Наложенный платеж

Наложенный платеж (COD) обычно имеет дело с товарами, и транзакция предусматривает, что покупатель должен заплатить за товары, когда они будут доставлены. Если покупатель не оплачивает товар при доставке, товар возвращается продавцу.

Например, предположим, что покупатель соглашается произвести оплату наличными за электронные устройства, отправляемые из Китая. Покупатель и продавец подписывают договор на отгрузку, в котором предусматривается, что покупатель производит оплату наличными при доставке товара. Однако, если покупатель не производит оплату, он несет ответственность за все расходы по доставке, и товар возвращается продавцу. Таким образом, покупатель и продавец договариваются о сделке наложенным платежом.

Доставка против оплаты

И наоборот, поставка против платежа (DVP), также известная как поставка против платежа, — это тип сделки, связанной с ценными бумагами. Эта сделка предусматривает, что ценные бумаги доставляются указанному получателю только после осуществления платежа. Это метод расчетов, обеспечивающий передачу ценных бумаг только при осуществлении платежей.

Это метод расчетов, обеспечивающий передачу ценных бумаг только при осуществлении платежей.

Например, предположим, что инвестор хочет купить акции компании и соглашается на процедуру расчетов на условиях DVP. Таким образом, акции доставляются только в том случае, если инвестор платит агенту до или после получения обеспечения.

Система «поставка против оплаты» стала широко распространенной отраслевой практикой после рыночного краха в октябре 1987 года.

Поставка против оплаты — это процесс расчета с точки зрения покупателя. С точки зрения продавца, эта система расчетов называется «получение против платежа» (RVP). Требования DVP/RVP появились после того, как учреждениям запретили платить деньги за ценные бумаги до того, как ценные бумаги будут храниться в оборотной форме.

DVP также известен как доставка против платежа (DAP), доставка за наличный расчет (DAC) и наложенный платеж.

Источники статей

Investopedia требует, чтобы авторы использовали первоисточники для поддержки своей работы. К ним относятся официальные документы, правительственные данные, оригинальные отчеты и интервью с отраслевыми экспертами. Мы также при необходимости ссылаемся на оригинальные исследования других авторитетных издателей. Вы можете узнать больше о стандартах, которым мы следуем при создании точного и беспристрастного контента, в нашем

редакционная политика.

К ним относятся официальные документы, правительственные данные, оригинальные отчеты и интервью с отраслевыми экспертами. Мы также при необходимости ссылаемся на оригинальные исследования других авторитетных издателей. Вы можете узнать больше о стандартах, которым мы следуем при создании точного и беспристрастного контента, в нашем

редакционная политика.

Питер Норман. «Сантехники и провидцы: расчеты по ценным бумагам и финансовый рынок Европы», стр. 81. John Wiley & Sons, 2008 г.

Питер Норман. «Сантехники и провидцы: расчеты по ценным бумагам и финансовый рынок Европы», страницы 80–81. Джон Вили и сыновья, 2008.

Что такое расчет DvP?

Эмитенты, получите на 33% больше новых акционеров с помощью InvestorHub. Узнать больше

Ресурсный центр

/

Использование платформы

/

Что такое расчет DvP?

Использование платформы

Последнее обновление 2 года назад

Что такое расчет DvP?

Все, что вам нужно знать о DvP.

Написал Alex Stella

3 года назад

Поделиться:

Введение

Поставка против платежа (DvP) — это распространенный метод расчетов, который обеспечивает доставку акций инвестору только после обеспечения платежа. Эта форма расчетов осуществляется с помощью системы CHESS ASX (Система электронного субрегистра расчетной палаты). Он делает это в электронном виде, одновременно передавая юридическое право собственности на акции с переводом средств. Это отличается от «ручного» расчета, когда инвестор переводит средства эмитенту и получает акции непосредственно из реестра.

Платформа DvP предназначена для того, чтобы избежать расчетного риска, когда одна из сторон может не выполнить свою часть сделки.

Пример: новый процесс DvP

Результат распределения: Инвесторы будут уведомлены о результатах распределения по электронной почте с инструкциями по процессу расчета DvP.

Письмо-предложение: Инвестор получает письмо-предложение и КАРТУ DvP от Fresh Equities.

Брокерское соглашение: Инвестор подписывает письмо-предложение и отправляет форму КАРТОЧКИ своему брокеру для обработки не менее чем за два дня до расчетного дня. Ваш брокер договорится с вами об оплате — средства обычно снимаются с вашего связанного расчетного счета. 901:20 Если вашим брокером является CommSec, мы передадим ваше подписанное письмо с предложением от вашего имени, и они примут вашу подпись в качестве разрешения на сделку.

Fresh Booking: Fresh Equities (через наш клиринг, Finclear) отправляет вашему брокеру сообщение DvP.

Бронирование брокера: непосредственно перед датой расчетов ваш брокер отправляет соответствующее сообщение DvP в Fresh Equities.

Расчетный день: В 11:00 акции и фонды обмениваются в системе CHESS. Это когда «временные» акции должны быть видны на вашем брокерском счете, обозначенном XX в конце кода акции.

День выделения: дата, установленная ASX для реестра акций для преобразования временных акций в обыкновенные акции.

Это когда акции становятся торгуемыми, а XX удаляется из кода акции.

Это когда акции становятся торгуемыми, а XX удаляется из кода акции.

Примечание: этот пример предназначен только для иллюстрации и может меняться в зависимости от предложения, реестра акций и брокера . Брокеры обычно предоставляют льготный период примерно в 1-2 дня после расчетного дня для преобразования временных акций в обыкновенные акции.

На что следует обратить внимание

Fresh не работает с акциями в течение расчетного периода. Fresh облегчает торговлю в день расчетов, а управление распределением назначается ASX реестру акций и выбранному вами брокеру. Это означает, что ваши акции поступают непосредственно от компании на ваш брокерский счет, прикрепленный к вашей организации, предлагающей торги. Ваш брокер несет ответственность за отображение акций на вашем торговом счете.

Не все брокерские счета поддерживают DvP. Конструкция этого метода расчетов означает, что ваш брокер будет брать на себя определенный риск.

В результате некоторые брокеры ограничивают использование DvP премиальными/HNW/частными счетами, где у них есть установленные отношения с инвестором.

В результате некоторые брокеры ограничивают использование DvP премиальными/HNW/частными счетами, где у них есть установленные отношения с инвестором.Большинство брокерских счетов с полным спектром услуг по умолчанию поддерживают DvP. Прежде чем делать ставки, уточните у своего брокера или свяжитесь с отделом расчетов Fresh Equities по электронной почте по адресу: расчеты@freshequities.com.

Для получения дополнительной информации об урегулировании и распределении, пожалуйста, свяжитесь с поселений@freshequities.com.

Стать клиентом.

Нажмите здесь, чтобы узнать больше о процессе регистрации.

Нажмите здесь, чтобы сразу перейти к созданию учетной записи и начать делать ставки с помощью Fresh!

Нажмите здесь, чтобы узнать, какие предложения действуют на Fresh в данный момент.

Некоторые статьи, которые могут оказаться полезными:

Что происходит во время распределения и расчета?

Что такое ручной/электронный платеж?

Что такое письмо-предложение?

Что такое HIN/SRN?

С тегами:

Урегулирование

Fresh Equities связывает инвесторов с зарегистрированными на бирже компаниями, привлекающими капитал

Мы предоставляем полный доступ к привлечению зарегистрированного капитала для институциональных, семейных офисов и состоятельных инвесторов.

Это когда акции становятся торгуемыми, а XX удаляется из кода акции.

Это когда акции становятся торгуемыми, а XX удаляется из кода акции.  В результате некоторые брокеры ограничивают использование DvP премиальными/HNW/частными счетами, где у них есть установленные отношения с инвестором.

В результате некоторые брокеры ограничивают использование DvP премиальными/HNW/частными счетами, где у них есть установленные отношения с инвестором.