Холодная ковка металла: оборудование, инструмент, элементы

Содержание:

- Что такое холодная ковка?

- Оборудование и инструменты.

- Приемы, способы и технологии.

- Холодная ковка своими руками.

Изменение формы металла происходит под воздействием высоких температур или механического давления. Холодная ковка — это изготовление кованых изделий без разогрева заготовки. Рассмотрим особенности и нюансы данной технологии.

Что такое холодная ковка?

Горячая и холодная ковка являются древнейшими технологиями обработки металлов. Горячая ковка — это процесс изменения формы раскаленной металлической заготовки. Холодная ковка позволяет изготавливать кованые изделия без полноценной кузницы и контакта с раскаленными предметами.

Работа с холодными металлами представляет собой не совсем ковку, а механическую деформацию. В результате меняется только форма заготовки. Кузнец берет прокат, лист железа, затем сгибает, навивает, скручивает или вытягивает его. Работы выполняют ручными инструментами, сварочными аппаратами, на прокатных станках, прессах.

В результате меняется только форма заготовки. Кузнец берет прокат, лист железа, затем сгибает, навивает, скручивает или вытягивает его. Работы выполняют ручными инструментами, сварочными аппаратами, на прокатных станках, прессах.

Для механической ковки подходят пластичные, вязкие металлы. Например, низкоуглеродная сталь марок Ст 3, Ст 20, Ст 25, алюминий, бронза, медь. Пластичные металлы устойчиво переносят механические воздействия, полностью сохраняют целостность.

Виды технологических операций

Для получения декоративных деталей холодным способом мастера выполняют различные виды технологических операций:

- осадка — увеличение ширины заготовки под высоким давлением;

- прямое или обратное прессование — повышение плотности детали под высоким давлением;

- штамповка — объемное, листовое прессование для изменения формы детали;

- прошивка — создание открытых, закрытых отверстий;

- волочение — протягивание заготовки через специальную матрицу;

- поперечная, винтовая прокатка — обработка детали с помощью трения;

- калибровка, вырезка, навивка и т.

д.

д.

Детали, прошедшие механическую обработку, собирают по эскизу в одну композицию. Элементы соединяют сваркой, закрепляют на основании. Кованая композиция получается плоской или объемной в зависимости от эскиза, задумки мастера.

Плюсы и минусы

Холодная ковка металла позволяет получать красивую и прочную продукцию с эффектом старения металла. Изделия выглядят аккуратно, так как элементы не подвергаются горению в печах. Они более долговечны, устойчивы к повреждениям.

Механическая обработка металлов имеет ряд преимуществ

- Экономичность: благодаря высокой производительности изделия стоят в десятки раз меньше, чем изготовленные горячим методом.

- Технология позволяет за короткий срок создавать изящные узоры, симметричные орнаменты, конструкции из базовых элементов.

- Повторяемость деталей: мастера производят серии одинаковых элементов для оград, решеток, наборов мебели.

- Легкость освоения техники — работа требует меньшего мастерства, поэтому становится доступнее.

- Нагрев заготовок до высоких температур не требуется, технология более безопасна.

С помощью холодной ковки мастера изготавливают только некоторые виды кованой продукции. Набор операций, инструментов, исходных материалов ограничен.

Применение

Изделия из холодной ковки применяются в хозяйственных целях, а также для декора придомовых территорий, помещений, мебели. Мастера изготавливают навесы, крылечки, решетки, заборы, стойки для фонарей, перила для мостиков. Они могут быть украшены завитками, спиралями, витыми элементами, красивыми навершиями. Замысловатые узоры оживляют беседки, столики, скамейки, даже мангалы. Благодаря витым элементам изделия получаются изящными, воздушными, легкими.

Механическая обработка металлов часто применяется при производстве стоек, вешалок, гардин, портьер, каминных инструментов, дверных ручек, шпингалетов. Большим спросом пользуется садовая и домашняя кованая мебель.

Большим спросом пользуется садовая и домашняя кованая мебель.

Оборудование и инструменты

Для деформации металлических деталей предусмотрены ручные и механизированные инструменты.

Основные приспособления:

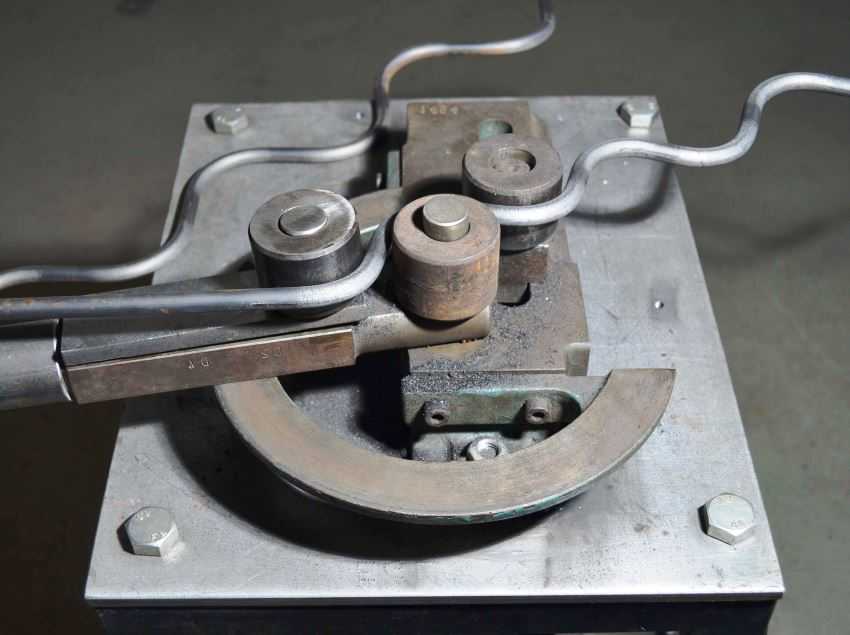

- гнутик — штамп для создания пространственных фигур, зигзагов;

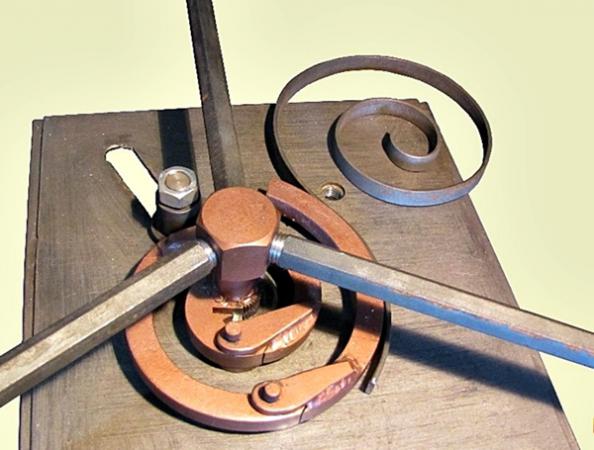

- улитка — специальный рычаг для сгибания;

- волна — приспособления с фиксаторами для получения волнистых изгибов;

- твистер — устройство для закручивания спиралей;

- фонарик — инструмент для создания объемных фигур;

- глобус — устройство для сгибания деталей по окружности.

Мастера применяют различные оправки для ручных и гидравлических станков. Для создания одинаковых деталей используют шаблоны, упоры.

Приемы, способы и технологии

Холодная художественная ковка выполняется с помощью простых кузнечных приемов.

- Гибка — это основной прием для холодной деформации. Закрепленную заготовку гнут вокруг оправки. Получаются завитки, размер которых зависит от диаметра оправки.

- Прессование выполняют ручными или механическими сжимающими устройствами.

- Кручение — это сложный прием, выполняемый простыми тисами. Для перекручивания используют ребристые пруты, так как на них хорошо будут видны витые края.

- Протяжку делают для изменения сечения заготовки с заостренными краями.

- Чеканка — это способ нанесения рисунка ударами с другой стороны листа металла. Прием позволяет создавать объемные рисунки, орнаменты или элементы для больших композиций. Чаще всего чеканку выполняют на медных листах.

На первых и последних этапах работ мастера применяют стандартные приемы резки, рубки, волочения, прошивки.

Холодная ковка своими руками

Механической ковкой можно заниматься в домашних условиях.

Фабрика кованой мебели «Металлдекор» предлагает приобрести уникальные изделия холодной ковки. Опытные мастера изготавливают кованую мебель, предметы для декора придомовых территорий, помещений. Фабрика осуществляет доставку по всей России. Предусмотрен бесплатный выезд замерщика, беспроцентная рассрочка.

Холодная ковка металла

Очень красиво смотрятся ворота с коваными деталями или камины, заборы, решетчатые окна и двери, элементы мебели, декоративные изделия в помещении и на территории загородного дома. Такие мелкие детали обычно делают из металла, который обрабатывается методом холодной ковкой.

При таком методе обработки металла, заготовки на мелкие изделия или детали для соединения не нагревают. А сырьем для них служит железо или мягкая сталь, которое, при необходимости, может сшиваться сварочным аппаратом.

А сырьем для них служит железо или мягкая сталь, которое, при необходимости, может сшиваться сварочным аппаратом.

Холодная или художественная ковка выполняется при помощи кувалд, автоматических молотов, гидравлических прессов (метод штамповки) или вручную. Часто для их изготовления делают специальные шаблоны, которые могут использоваться даже в серийном производстве. Этот метод выполнения художественных металлических изделий считается наименее трудозатратным и быстрым, поэтому себестоимость таких деталей не очень высокая.

Метод холодной ковки для изготовления изделий имеет несколько преимуществ перед горячим. Одно из главных его достоинств — экономичность. Производитель, имея на вооружении широкие возможности технологии, изготавливает качественные и красивые детали, которые ценятся сегодня достаточно высоко.

А благодаря специальным шаблонам, можно заняться тиражированием кованых деталей, при этом их себестоимость не возрастет. Поэтому изготовленные таким образом детали, будут иметь вполне умеренную и стабильную стоимость. Их цена зависит лишь от стоимости чернового сырья. Такой металл можно приобрести уже в заготовках на металлургических комбинатах. Для холодной ковки подойдет черновая труба, квадрат, профиль, и т. д.

Их цена зависит лишь от стоимости чернового сырья. Такой металл можно приобрести уже в заготовках на металлургических комбинатах. Для холодной ковки подойдет черновая труба, квадрат, профиль, и т. д.

Работая методом горячей ковки, для того чтобы заготовка стала более мягкой и приобрела нужную форму, ее поддают обработке высокими температурами. Но холодная ковка металла не требует ее предварительного нагрева. Только в исключительных случаях металл нагревают в некоторых местах. Обычно, это стыки или швы, где под действием температуры сглаживают неровности или шероховатости.

Виды

Чтобы изготовить художественные детали или элементы из металлических заготовок, существует несколько методов холодной ковки. Но главными являются два: штамповка и вальцовка.

1. Штамповка. Она используется при работе с листовым металлом. Чтобы придать заготовке определенную форму, вид или объем, используют пресс, который специально настраивают на определенную деформацию листа.

2. Вальцовка. Материалом для нее может быть профильная труба, квадрат, прутья или полоса. Инструмент: станок со сменными валами, настраиваемые на определенную форму заготовки, которая должна получиться на выходе из него. Такие станки имеют достаточно высокую пропускную способность, если пересчитать количество готовых деталей за определенное время.

Сегодня холодную ковку все чаще стали использовать дизайнеры для реализации своих идей при создании интерьера или ландшафтном проектировании. Процесс изготовления деталей таким методом дает возможность вырезать или выгибать заготовки по определенному лекалу. Поэтому производители, вырабатывая большое количество одинаковых кованых деталей, не повышают их цены. Именно это учитывают дизайнеры для снижения стоимости готового проекта.

Для холодной ковки чаще всего используют металлы с заниженным уровнем в нем углерода (0,22%). А чтобы улучшить свойства металла, в него могут вводиться примеси мышьяка, фосфора, меди, никеля и т. д.

д.

Учитывая такие достоинства метода холодной ковки изделий, сегодня многие начали заниматься этим в домашних условиях. Из рук таких мастеров можно получить совершенно уникальные элементы для дома или сада. Ведь у каждого из них свои идеи художественных элементов, а зачастую совершенно оригинальные и неожиданные. Тем более что все они — довольно тонкая работа, ведь для ручного производства не используются заготовки из толстого металла.

Холодная ковка для металлических деталей, которые вам нужны

Вы являетесь специалистом в области производства, ответственным за планирование, приобретение или определение компонентов ваших сборок? Если это так, то вы, несомненно, знакомы с треугольником цена-время-качество. Чтобы сохранить свой бизнес, вы должны сбалансировать все три составляющие: низкая стоимость, высокое качество и доставка. Будет только хуже, если вы этого не сделаете. Вы отстанете в гонке.

«Кто-то сделает ваш продукт устаревшим. Убедитесь, что это вы». — Эдвин Лэнд.

— Эдвин Лэнд.

Холодная ковка может дать вам необходимое конкурентное преимущество.

Содержание

Что такое холодная ковка?Холодная ковка — это технология обработки металлов, при которой прутковый прокат обрабатывается и выдавливается в открытый штамп. Этот метод происходит при температуре окружающей среды или ниже температуры рекристаллизации металла, чтобы придать металлу желаемую форму.

Холодная ковка является эффективным и экономически выгодным методом формовки металла для изготовления больших объемов деталей с низкими затратами. Способ ковки разный в зависимости от температуры: холодный или горячий. Осуществляется на станках с молотками или на прессах для профилирования, прессования и прокатки стали.

Этот метод сравнительно менее затратен, чем горячая ковка, так как конечный продукт требует очень мало отделочных работ. Хотя холодная ковка называется холодной, она происходит при комнатной температуре или близкой к ней.

Размер станков для холодной штамповки зависит от твердости материала и веса конечного обрабатываемого компонента.

Холодная ковка обеспечивает экономию материала до 70% производственных затрат, так как очень мало отходов и брака.

Как работает холодная ковка?Низкая стоимость ковки обусловлена снижением трудозатрат и устранением второстепенных операций. Детали могут быть изготовлены быстро и эффективно со скоростью до 1000 штук в час, что снижает затраты.

Холодная ковка позволяет получить почти идеальное качество поверхности с повышенной размерной стабильностью. Каждая операция повышает прочность и долговечность заготовки, делая компоненты долговечными.

Ковка может относиться к процессу формирования металла в твердой форме. Большая часть ковки осуществляется посредством процесса осадки. Молотки или домкраты горизонтально вдавливают в концы, чтобы расширить или изменить форму заготовки.

Части обычно проходят стадию за станциями, пока не приобретут окончательную форму. Болты более высокой прочности традиционно подвергаются холодной головке с использованием этого метода. Клапан автомобильного двигателя формируется в процессе принудительной ковки. При штамповке детали выковываются в штампах для получения готовых изделий с помощью большого молота, прикрепленного к машине.

Болты более высокой прочности традиционно подвергаются холодной головке с использованием этого метода. Клапан автомобильного двигателя формируется в процессе принудительной ковки. При штамповке детали выковываются в штампах для получения готовых изделий с помощью большого молота, прикрепленного к машине.

На фото выше: холоднокованый приводной вал.

Горячая и холодная ковка – в чем разница?Ковка — типичная производственная процедура, при которой сжимающие силы могут формировать металлические детали. Ковка возможна в разных условиях, например, горячая или холодная ковка. В ковке используются молотки или прессы, которые сжимают и деформируют материалы в твердые куски.

Наиболее существенная разница между горячей и холодной ковкой заключается в температуре. В отличие от холодной ковки, которая начинается при температуре окружающей среды, процесс горячей ковки происходит, когда металл нагревается выше температуры его кристаллизации. Высокая температура горячей штамповки помогает предотвратить деформационное упрочнение. При таких температурах металлы пластичны, хотя технически тверды.

При таких температурах металлы пластичны, хотя технически тверды.

Холодная ковка — жизненно важный процесс придания формы и упрочнения металла.

В отличие от этого, горячая ковка позволяет получить материал с превосходным пределом текучести, меньшей твердостью, более высокой пластичностью и более высокой прочностью материалов.

Вы можете выбрать один из двух типов на основе экономических показателей, ваших требований к механическим свойствам и размера оборудования, необходимого для изготовления детали определенного размера и объема.

Примечание. Ковка полностью отличается от литья, когда расплавленный материал заливают в формы.

Холодная штамповка и ковка – одно и то же? Процессы металлообработки включают штамповку и ковку. Оба они включают модификацию металла для получения различных размеров и/или форм. Доступны различные металлы и сплавы, от железа и стали до алюминия, бронзы и т. д. Несмотря на то, что они используют различные методы изменения металла, штамповка и ковка — это не одно и то же.

Деформирование металлической заготовки с помощью механической деформации называется формованием. По определению, слово «формование» относится к любому металлургическому процессу, включающему деформацию металлической заготовки механическими средствами. Термин «формование» в соответствии с его точным значением относится к любой операции металлообработки, при которой металлическая заготовка деформируется физическими средствами. Поскольку во время формовки материал не добавляется и не удаляется из заготовки, она не меняет свой вес, а только форму.

Металлообработка имеет два вида штамповки: сжатие и растяжение. Сжимающая нагрузка используется для изгиба металлических деталей за счет деформации сжатия, тогда как растягивающее напряжение используется для деформации металлических компонентов. Прокатка и экструзия являются примерами формования сжатием, поскольку они используют сжимающую силу. С другой стороны, растяжение и опускание являются примерами деформации растяжением, поскольку они подвергают металлические изделия растягивающему напряжению.

Процесс ковки — это технология металлообработки, в которой используются удары под давлением для придания формы металлической заготовке и изменения ее формы. Все кузнечные операции предполагают использование мощных и напорных ударов для деформации и модификации металлической заготовки.

Что лучше?Металлические детали могут быть изменены по размеру и/или форме путем штамповки или ковки. Ковка предполагает нанесение сильных ударов по металлическим деталям для придания им формы, тогда как формование достигается за счет механической деформации. В любом подходе нет отходов, что делает их экономически эффективными, если вы работаете с дорогими материалами. Чтобы выяснить, какая процедура будет лучше всего соответствовать геометрии, объему и механическим требованиям вашего конечного компонента, вам следует проконсультироваться со специалистом.

Какие материалы лучше всего подходят для процесса холодной ковки? Когда дело доходит до выбора металла для проекта, есть много вариантов. Примерами таких материалов являются твердые металлы, такие как углеродистая сталь, легированная сталь и нержавеющая сталь. Алюминий, латунь, медь, кремний и магний являются мягкими металлами, которые можно использовать. Единственным требованием для любого металла является твердость по Роквеллу 44 HRC или ниже.

Примерами таких материалов являются твердые металлы, такие как углеродистая сталь, легированная сталь и нержавеющая сталь. Алюминий, латунь, медь, кремний и магний являются мягкими металлами, которые можно использовать. Единственным требованием для любого металла является твердость по Роквеллу 44 HRC или ниже.

Вверху: Болты с лезвиями, изготовленные методом холодной ковки.

В каких отраслях применяется холодная ковка?Автомобильный, аэрокосмический, сельскохозяйственный, внедорожный, судовой, трубопроводный и ручной инструмент — и это лишь некоторые из них.

Размеры варьируются от нескольких унций до тысяч фунтов.

Автомобильная промышленность: например, компоненты подвески, такие как шпиндели промежуточных рычагов, и элементы двигателя, такие как шатуны и редукторы, изготавливаются методом холодной ковки. Холоднокованые детали из-за их выдающейся ударопрочности используются в местах с высокими нагрузками. Компоненты холодной ковки включают в себя такие элементы, как трансмиссия, карданные валы, стойки или амортизаторы.

Компоненты холодной ковки включают в себя такие элементы, как трансмиссия, карданные валы, стойки или амортизаторы.

Трубопровод: Штоки трубопроводов и корпуса клапанов, которые часто состоят из медного сплава для повышения коррозионной стойкости, изготовлены методом холодной ковки.

Ручные инструменты и скобяные изделия: гвозди, винты, заклепки и болты являются примерами крепежных изделий. Жесткие допуски и высокая точность размеров делают ковку лучшим вариантом по сравнению с другими процессами, такими как механическая обработка. Ручные инструменты, такие как розетки, часто подделываются.

Военные: Холодная ковка используется при изготовлении гильз, пуль и другого военного снаряжения в соответствии со строгими военными стандартами. Компоненты холодной ковки обеспечивают превосходную надежность и производительность, которые требуются военным. Детали с жесткими допусками и прочностью идеально подходят для боевого оружия.

Зубчатые колеса: холодная ковка используется для производства зубчатых колес, поскольку она устраняет необходимость в большей части механической обработки или придания формы зубчатым колесам.![]() Важным преимуществом холоднокованых шестерен является то, насколько плавно и бесшумно они входят в зацепление (по зубьям шестерни, обработанным механической обработкой).

Важным преимуществом холоднокованых шестерен является то, насколько плавно и бесшумно они входят в зацепление (по зубьям шестерни, обработанным механической обработкой).

Для производства большого количества деталей по низкой цене холодная ковка является успешным и экономичным методом деформации металла.

Холодная ковка производится на станках, предназначенных для деформации и придания формы металлу.

Вы сэкономите деньги на всем, от материалов до времени. Из-за небольшого количества образующегося лома (по сравнению с процессами удаления металла) вы можете сэкономить до 70% на материалах. Стоимость единицы продукции значительно снижается, поскольку компоненты изготавливаются очень быстро.

Вам нужно подумать о размере детали (и весе), а также о жесткости материала и объемах производства. Эксперт в этой области может предложить вам несколько вариантов, которые помогут вам принять решение.

Холодная ковка стала популярным процессом штамповки без стружки. Обычно это не требует никакой другой работы, кроме сверления. Наиболее широко используемое определение предполагает изготовление или ковку объемного материала с нулевым нагревом заготовки.

Хорошая ли холодная ковка?Он имеет много преимуществ по сравнению с горячей ковкой, таких как жесткие допуски на размеры, высокое качество обработки поверхности и использование более дешевых материалов.

Каковы преимущества холодной ковки?При холодной ковке нагревание не требуется. Этот метод ковки обеспечивает повышенную взаимозаменяемость и воспроизводимость. Вы можете добиться превосходного качества поверхности, минимальных проблем с загрязнением, улучшенного контроля размеров и большей прочности в результате улучшения направленности волокон.

Каковы недостатки холодной ковки? Недостаток холодной ковки заключается в том, что она не подходит для некоторых материалов, поскольку она может вызвать растрескивание во время производства, создать нежелательное остаточное напряжение, а кованые металлы часто менее пластичны. Специалист в этой области может помочь вам выбрать один из нескольких вариантов.

Специалист в этой области может помочь вам выбрать один из нескольких вариантов.

Независимо от того, изучаете ли вы варианты для нового продукта или у вас есть существующий продукт, который вы хотели бы запустить в производство, Federal Group USA предоставит вам данные и инструменты, необходимые для принятия обоснованного решения о поиске поставщиков. ваш следующий продукт, оптимизированный для вашего производственного процесса.

Более 41 года мы также предоставляем высококачественные услуги по контрактному производству для самых разных отраслей. Свяжитесь с нами сегодня, чтобы узнать больше.

Горячая ковка VS. Холодная ковка, в чем отличия?

Ковка является одним из распространенных производственных процессов, при котором металлу придается форма путем приложения к нему сжимающих усилий. Ковка может выполняться в различных температурных условиях, таких как горячая ковка, теплая ковка и холодная ковка. В процессе ковки используются молотки или прессы для сжатия и деформации материала в высокопрочные детали.

Процесс изготовления поковки полностью отличается от литейного, при котором расплавленный материал заливают в форму (см. разницу между ковкой и литьем). Еще одно существенное преимущество по сравнению с другими методами производства (такими как литье и механическая обработка) заключается в том, что ковка улучшает механические свойства материала за счет измельчения его зернистой структуры и делает его жестче и прочнее. Это делает поковку находящейся в различных промышленных применениях.

Процесс горячей ковки включает в себя приложение сильного тепла, при этом желаемая температура зависит от типа металла. Например, средняя температура, необходимая для деформации стали, составляет примерно 2100 градусов по Фаренгейту; для алюминиевых сплавов диапазон температур составляет от 680 до 970 градусов по Фаренгейту; для медных сплавов диапазон составляет от 1300 до 1470 градусов по Фаренгейту. Высокая температура необходима для предотвращения деформационного упрочнения во время деформации.

Горячая штамповка обычно является лучшим выбором для стальных поковок, используемых в технических целях, и для деформации металла с высоким коэффициентом формуемости. Ключевые преимущества горячей штамповки включают гомогенизированную структуру зерна, низкое деформационное упрочнение, повышенную пластичность и уменьшение химических несоответствий. С другой стороны, горячая ковка предлагает менее точные допуски, возможность деформации при охлаждении и возможность неблагоприятной реакции между металлом и окружающей средой.

К преимуществам горячей ковки относятся:

- Основное преимущество горячей ковки заключается в том, что по мере деформации металла эффект деформационного упрочнения сводится на нет процессом рекристаллизации.

- Детали обладают повышенной пластичностью, что делает их желательными для многих конфигураций.

- Гомогенизированная зерновая структура.

- Качество поверхности без пористости позволяет выполнять широкий спектр операций заканчивания, таких как полировка или обработка поверхности.

- Эффективный процесс при работе с более твердыми металлами, такими как сталь.

Вверх по закупке горячештампованных изделий

- Тесное сотрудничество и сотрудничество между покупателями и производителями горячештампованных изделий необходимы для получения наилучшего продукта по наилучшей возможной цене.

- Благодаря последним технологическим достижениям в области горячей штамповки требуется тесное сотрудничество и тесная работа с кузнецом. Обладая знаниями о последних разработках, покупатель может обеспечить экономическую эффективность с помощью высококачественной продукции.

- Ковка требует большого мастерства и индивидуальной настройки. Отныне очень важно привлекать фальсификатора к этапам проектирования и спецификации разработки продукта.

- Покупатель горячей штамповки должен обладать общими знаниями об оборудовании и методах, используемых в процессе горячей штамповки. Кроме того, очень важно подтвердить, что у фальсификатора есть оборудование и возможности для производства этой детали.

- Покупатель должен иметь представление о возможностях фальсификатора предоставлять такие услуги, как термообработка, механическая обработка, испытания, проверка качества, испытания и т.д.

- И последнее, но не менее важное: покупатель должен иметь общее представление о масштабах потенциального поставщика горячей штамповки. Покупатель может убедиться, что предприятие горячей штамповки используется для производства необходимого объема.

CFS Forge обеспечивает процесс горячей штамповки методом штамповки в закрытых штампах, который выполняется в отличных условиях на современном оборудовании для достижения отличных результатов. Мы тесно сотрудничаем с нашими клиентами, чтобы понять их конкретные потребности и найти наилучшее возможное решение. Свяжитесь с нами сейчас, если у вас есть проект горячей штамповки!

Холодная ковка

Холодная ковка деформирует металл, пока он ниже точки рекристаллизации. Холодная ковка обычно предпочтительнее, когда металл уже является мягким металлом, таким как алюминий. Этот процесс обычно менее дорог, чем горячая ковка, а конечный продукт практически не требует отделочных работ. Иногда, когда алюминию придают желаемую форму методом холодной ковки, его подвергают термообработке для повышения прочности. Это называется «закалка».

Этот процесс обычно менее дорог, чем горячая ковка, а конечный продукт практически не требует отделочных работ. Иногда, когда алюминию придают желаемую форму методом холодной ковки, его подвергают термообработке для повышения прочности. Это называется «закалка».

Несмотря на слово «холодная», на самом деле холодная ковка происходит при комнатной температуре или близкой к ней. Наиболее распространенными металлами для холодной ковки обычно являются стандартные или углеродистые стали. Одним из наиболее распространенных видов холодной ковки является процесс, называемый ковкой штамповкой, при котором металл помещается в штамп, прикрепленный к наковальне. Затем опускающийся молоток ударяет по металлу и вдавливает его в матрицу. В зависимости от продукта, молоток может на самом деле падать на металл много раз в очень быстрой последовательности.

К преимуществам холодной ковки относятся :

Процессы ковки, как правило, не считаются экологически чистой частью производственного процесса, но холодная ковка, вероятно, является наиболее экологически чистым процессом в своем роде, используемым сегодня. Для компаний, которые заботятся об уменьшении углеродного следа своей продукции, процесс холодной ковки может помочь сократить количество отходов и снизить потребление энергии по сравнению с альтернативами ковки, использующими тепло.

Для компаний, которые заботятся об уменьшении углеродного следа своей продукции, процесс холодной ковки может помочь сократить количество отходов и снизить потребление энергии по сравнению с альтернативами ковки, использующими тепло.

Другие причины, по которым процесс холодной штамповки является предпочтительным, включают:

- Высокое качество материала поверхности

- Консистенция каждой изготовленной детали

- Эффективное использование материала

В дополнение к перечисленным выше причинам и экологически чистому фактору, холодная штамповка также является одним из наиболее рентабельных методов ковки на современном рынке. Например, оценки показывают, что этот процесс может снизить стоимость детали на 40–60 %.

Разница между горячей ковкой и холодной ковкой

Основное различие между горячей и холодной ковкой можно резюмировать следующим образом: производственный процесс холодной ковки увеличивает прочность металла за счет деформационного упрочнения при комнатной температуре.

д.

д.