что это такое, образцы узоров и элементов, необходимое ручное и автоматическое оборудование, бизнес на выпуске изделий

Подсвечник, ковка холодная, сварка на три свечи, Андрей Бегун

Холодная ковка – технология, позволяющая обрабатывать металлопрокат разных видов: полосы, круглые и квадратные прутки, профильные трубы – без предварительного нагрева. Данный способ отличается большей производительностью и меньшими трудозатратами, чем традиционный метод горячей ковки. В данном разделе представлена полная информация о холодной технологии обработки металла, применяемом оборудовании, производимых изделиях и элементах. Для получения подробных сведений об отдельных аспектах рекомендуется посетить другие статьи нашего сайта, ссылки на которые присутствуют в тексте.

Холодная ковка представляет собой гибку и прессование металлических заготовок, выполняемое посредством давления на детали, которое осуществляется вручную или механически.

- обработка деталей отличается высокой точностью;

- готовым элементам не требуется проведение дополнительных операций по обработке: отпуск, отжиг и закалка;

- отсутствие окалины и других следов нагрева металла.

Гибка полосы на гнутике. Фото Фирма Ютика

Недостатками технологии являются

- ограниченность производимых элементов, их типовая форма и дизайн;

- сложность, иногда и невозможность осуществить корректировку в конфигурацию детали,

- наличие специального, нередко мощного оборудования.

Своими руками

Для самостоятельного выполнения проектов по технологии холодной ковки не требуется наличия каких-либо особых навыков, в отличие от горячего метода обработки металлов.

Исполнителю потребуется свободное время, место для размещения оборудования и обработки заготовок, расходные материалы для изготовления элементов, их сборки и покраски.

Гибка квадрата на гнутике. Фото Фирма Ютика

Процесс производства изделий холодной ковки своими руками включает несколько этапов:

- разработка эскиза или заимствование готового рисунка;

- прорисовка эскиза в натуральную величину с целью расчета параметров всех элементов и необходимого количества материалов;

- нарезка металла на отдельные заготовки выполняется болгаркой;

- гибка и опрессовывание заготовок с целью получения нужного количества элементов необходимой формы;

- сборка деталей в единую композицию выполняется посредством сварки или в редких случаях с помощью хомутов;

- зачистка сварочных соединений;

- покраска изделия.

Подробные инструкции по изготовлению некоторых изделий и элементов холодной ковки своими руками представлены в отдельной статье.

Бизнес на ковке

Нередко хобби по производству изделий холодной ковки становится основным занятием, которое к тому же приносит неплохой доход. Для тех, кто еще только размышляет над открытием собственного бизнеса, необходимо перечислить все необходимое для изготовления элементов по технологии холодной ковки:

Для тех, кто еще только размышляет над открытием собственного бизнеса, необходимо перечислить все необходимое для изготовления элементов по технологии холодной ковки:

- крытое помещение с навесом для размещения оборудования и хранения расходных материалов, многие мастера оборудуют для этих целей гараж;

Универсальный станок для ковки, гибки BlackSmith MB21-30. Фото КовкаПРО

- оборудование: универсальные механизмы для производства нескольких типов элементов или набор станков для холодной ковки, применяющихся для создания деталей определенных конфигураций; начинающим исполнителям иногда достаточно ручных инструментов и приспособлений;

- дополнительное оснащение для сборки и покраски готовой продукции: рабочий стол, сварочный аппарат, угольники, краскопульт.

Справка. Цены на оснащение не представлены, так как стоимость варьируется и изменяется.

В зависимости от количества выполняемых за месяц проектов инвестиции в бизнес окупаются в разные сроки. Большое значение имеет спрос и наличие заказов.

Большое значение имеет спрос и наличие заказов.

Оборудование, станки, ручные инструменты, приспособления для кузнечного ремесла

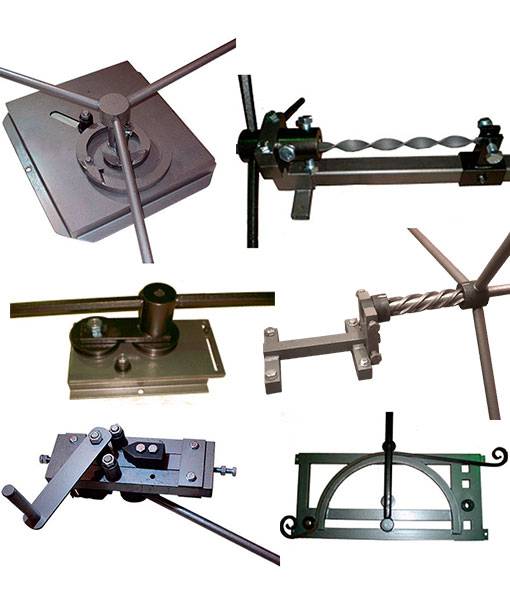

Для выпуска элементов применяется ручное и механизированное оборудование. Для изготовления отдельных деталей исполнителю потребуются простейшие приспособления, но эффективнее использовать производительное оборудование.

Универсальный станок для ковки Blacksmith UNV2. Фото ВсеИнструменты.ру

Весь спектр оснащения для холодной ковки возможно разделить на четыре группы, критериями для классификации служат технические характеристики, в частности способ управления и производительность:

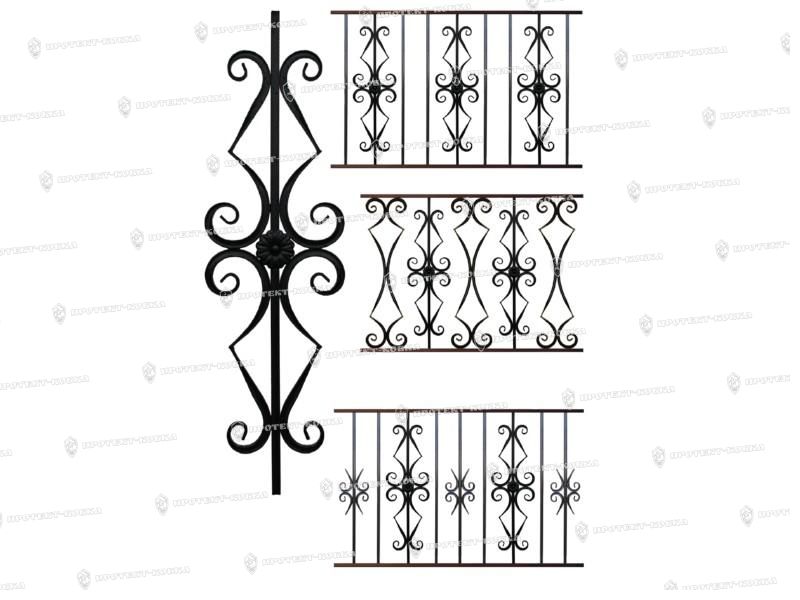

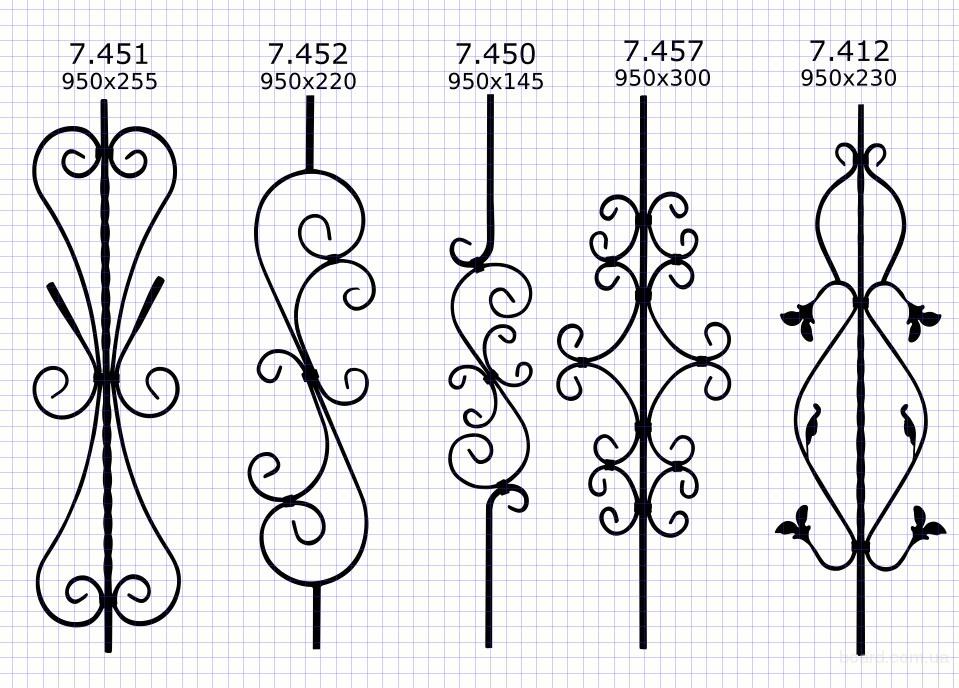

- универсальные станки отличаются высокой производительностью, имеют автоматический режим управления, используются сотрудниками крупных компаний;

- станки для холодной ковки с ручным (рычажным) управлением: улитка, гнутик, волна, твистер, фонарик, глобус, для гибки профильных труб, вальцы для нанесения фактуры гусиная лапка; набор данных устройств используется как индивидуальными исполнителями, так и сотрудниками небольших мастерских;

Станок типа улитка PROMA. Фото ВсеИнструменты.ру

Фото ВсеИнструменты.ру

- инструменты: молоток, вилки, а также болгарка и сварочный аппарат;

- приспособления: кондукторы, оправки, шаблоны, трафареты, также к данной категории возможно отнести станки для холодной ковки, изготовленные своими руками.

Своими руками

Универсальное оснащение практическим невозможно изготовить самостоятельно, так как подобные машины обладают сложной конструкцией. Станки для холодной ковки, а также инструменты и приспособления обладают простым строением, что позволяет собирать их своими руками.

Самодельный гнутик

Среди самодельных ручных и электрических устройств наиболее востребованы фонарик, улитка, гнутик, глобус. Кондукторы для изготовления завитков разных размеров пользуется особой популярностью среди приспособлений.

Купить

В ситуациях, когда оборудование исполнителю необходимо срочно, так как нужно приступать к работе, следует купить станки заводской сборки. Ручные устройства типа улитка и гнутик наиболее востребованы.

Станок глобус (объемник) для холодной ковки. Фото КовкаПРО

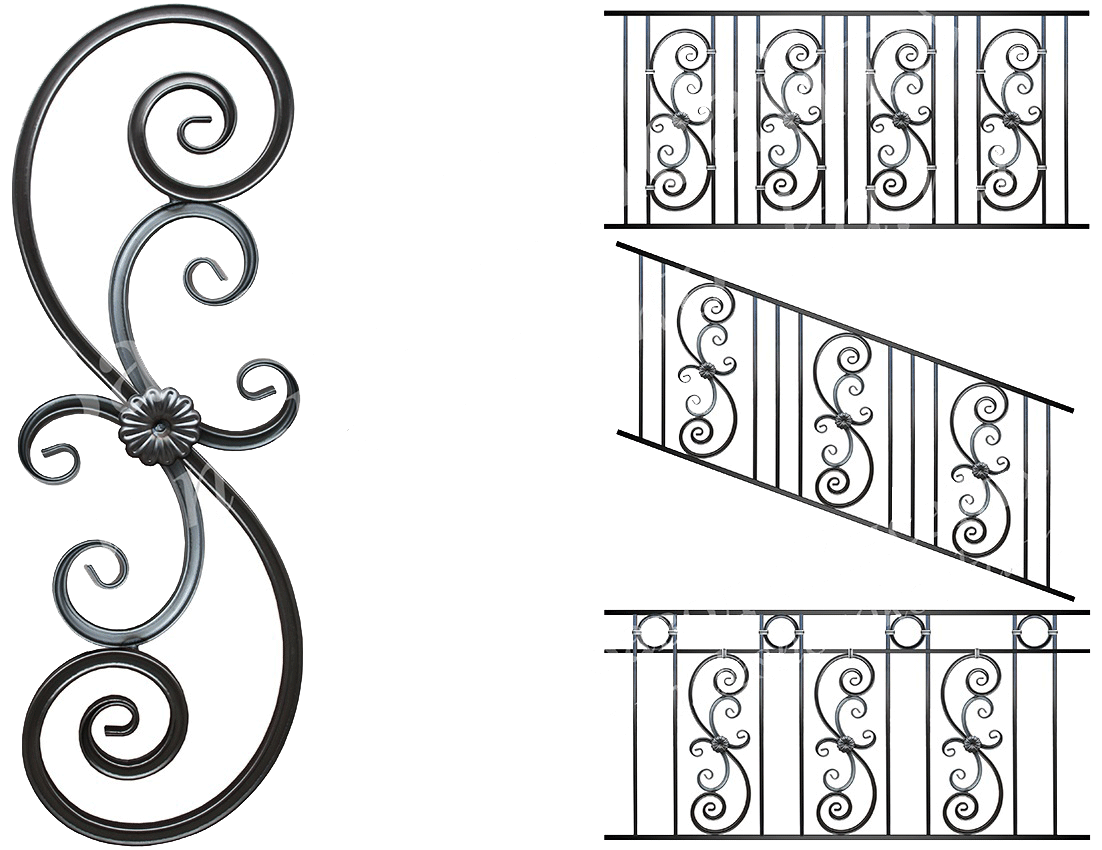

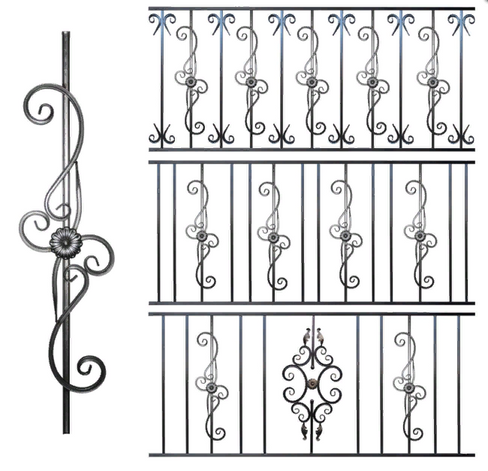

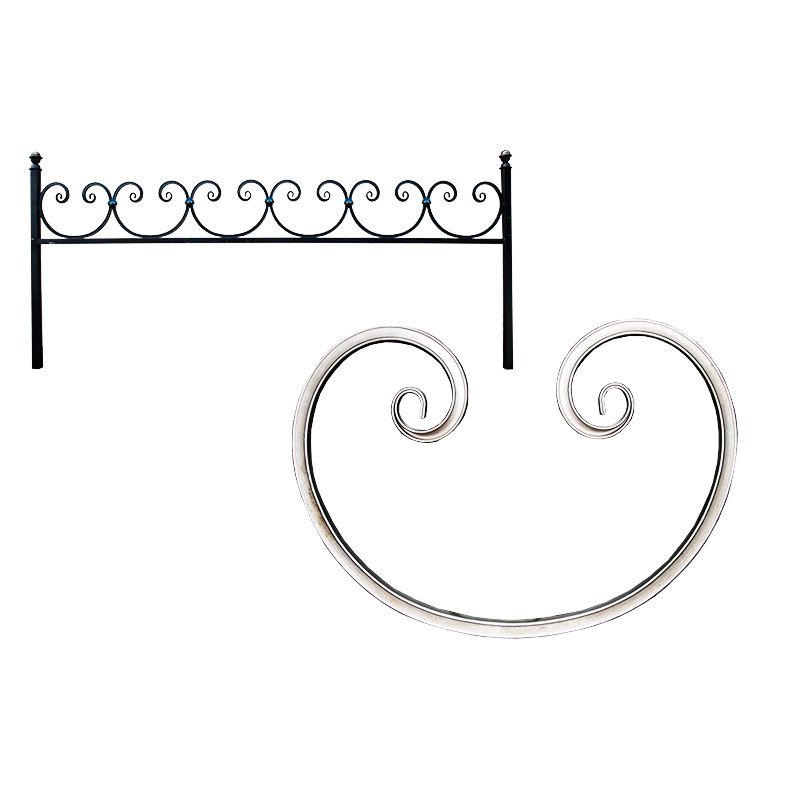

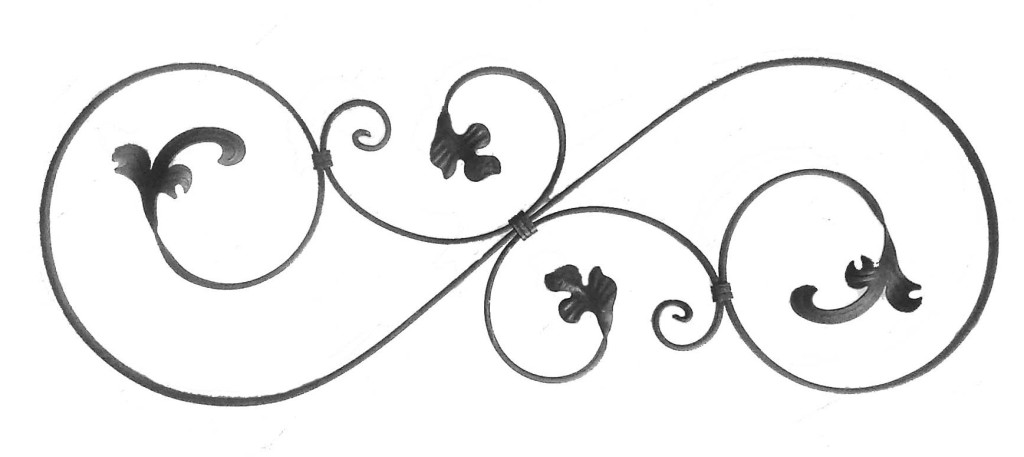

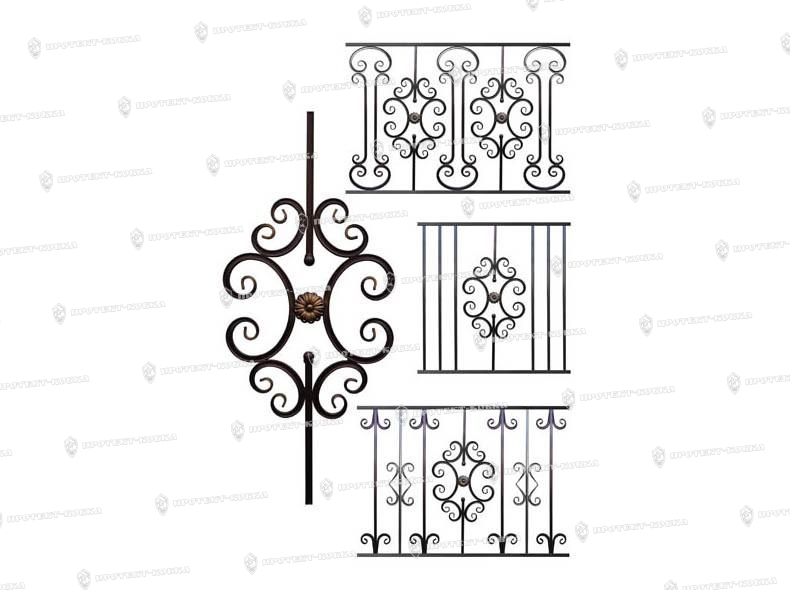

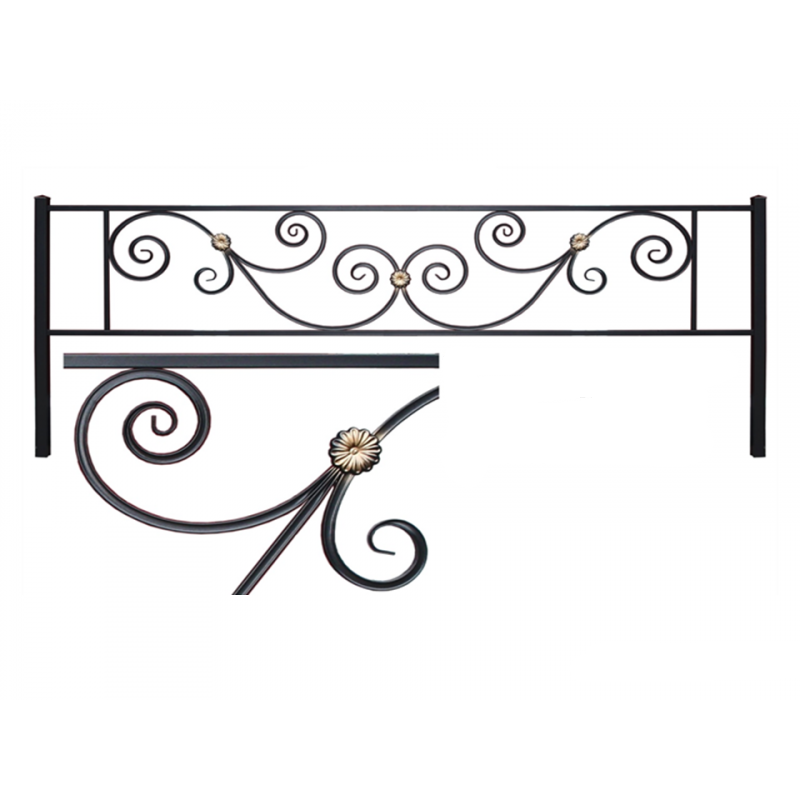

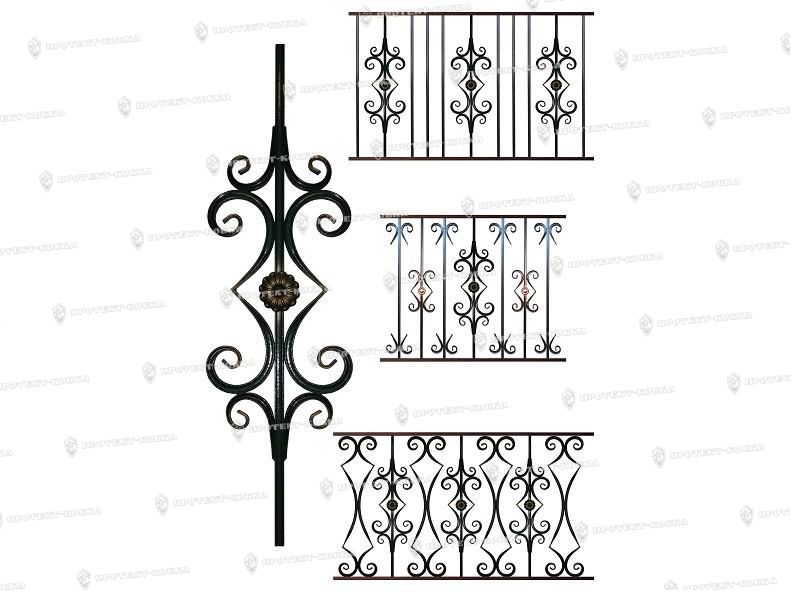

Изделия, узоры и элементы, образцы, где купить

Покупка или самостоятельное изготовление станков позволит приступить к работе, производству различных элементов и изделий. С помощью технологии холодной ковки исполнители выпускают разнообразные декоративные детали, из которых возможно собрать предметы для интерьера, фасада зданий и ландшафтного дизайна. Фотографии изделий демонстрируют многообразие решений.

Холодная ковка и сварка

Сотрудники многих компаний реализуют проекты в сфере холодной ковки. Клиенты имеют возможность купить готовые элементы, чтобы изготовить практически любое изделие. Образцы предметов возможно увидеть на сайтах предприятий, которые представлены в разделе «Где купить изделия холодной ковки».

Ковка своими руками — пошаговые советы для начинающих — Pcity.su

Ковка металла в домашних условиях

Ковка своими руками довольно непростой технологический процесс, для этого нужно знать основные приемы работы с заготовкой, а также правила нагрева и закалки

Кузнечное ремесло — один из самых старых способов обработки металла.

Ковка своими руками довольно непростой технологический процесс, для этого нужно знать хотя бы основные приемы работы с заготовкой, а также правила нагрева и закалки металла. Также нужно иметь понятие, как использовать оборудование. Какими навыками нужно обладать для изготовления изделий кузнечным способом и как ковать металл?

Этапы ковки и приемы

Горячая ковка включает в себя большое количество приемов, использующихся в обработке металла. Однако сама технология состоит из основных этапов.

- Нагрев заготовки.

- Ковка.

- Стабилизация металла.

- Закалка (по надобности).

Каждый отдельно взятый этап имеет большое значение. Неправильно выдержанная температура нагрева заготовки приведет в дальнейшем к порче изделия, то же касается и слишком быстрого остывания.

При ковке также нужно соблюдать технологический процесс, иначе попросту заготовка будет испорчена. На этом этапе используют множество приемов в зависимости от того, какое изделие изготавливают.

На этом этапе используют множество приемов в зависимости от того, какое изделие изготавливают.

Стабилизация металла подразумевает постепенное остывание готового изделия. Этот технологический этап способствует нормальной кристаллизации сильно разогретого материала. Главная задача — не допустить нарушение внутренней структуры, появления раковин и трещин.

Закалка используется для придания готовому изделию твердости за счет изменения кристаллической решетки во время высокотемпературного нагрева. Чаще всего в кузнечном деле этот этап проводят, изготавливая инструменты, которые во время использования будут испытывать большие нагрузки. Основное требование к закалке — не сделать металл слишком хрупким (перекалить) или, наоборот, очень мягким.

Итак, как происходит ковка металла своими руками и какие приемы применяют на каждом из этапов работ?

Нагревание заготовки перед ковкой

Лучше всего приступить к нагреванию заготовки сразу же после ее отливки, когда она остынет до темно-красного цвета. Также можно прогреть материал предварительно перед помещением в очаг. Предварительное нагревание проводят с концов до средины, чтобы избежать появления напряжений и трещин в структуре металла. При этом температура соблюдается в пределах не более 300 градусов. Проверяют этот показатель разливанием на поверхность болванки машинного масла: если оно горит, то заготовку перемещают в очаг.

Также можно прогреть материал предварительно перед помещением в очаг. Предварительное нагревание проводят с концов до средины, чтобы избежать появления напряжений и трещин в структуре металла. При этом температура соблюдается в пределах не более 300 градусов. Проверяют этот показатель разливанием на поверхность болванки машинного масла: если оно горит, то заготовку перемещают в очаг.

Температуру в горне изначально задают невысокую, постепенно увеличивая со временем до нужного предела.

Ошибочно мнение о том, что чем больше нагреть сталь, тем лучше ее ковать. При сильном разогреве такой материал действительно становиться мягче, однако, не стоит забывать о таких процессах, как перегрев и пережег металла.

Перегрев изменяет кристаллическую структуру материала заготовки и при последующей ковке он может попросту развалиться на отдельные фрагменты.

Пережег изменяет химические свойства стали, когда из ее состава выжигается большее количество углерода.

Как по цвету определить температуру нагрева

Процесс ковки

Прежде чем планировать изготовление вещей, стоит рассчитывать на то, что при обжимке заготовка потеряет часть своего объема в виде окалины. Она образовывается на поверхности болванки, откуда ее удаляют, используя инструменты: клещи и щетки.

Она образовывается на поверхности болванки, откуда ее удаляют, используя инструменты: клещи и щетки.

Когда обжимка проведена, переходят к собственно поковке изделия. При этом используют различные приемы для получения нужной формы.

Чтобы на поверхности образовались утолщения, используют способ местной осадки. Также этот прием используют, если нужно уменьшить длину заготовки и сделать ее более толстой. Для этого мастер наносит удары сверху заготовки, расположенной в вертикальной плоскости. При этом металл будет деформироваться и утолщаться. Удобно делать полную обсадку, зажав разогретую заготовку в тисках, но нужно спешить, иначе металл будет очень быстро остывать от холодного приспособления для зажима.

После осадки опять нужно сделать обжимку, чтобы придать структуре однородность!

Одна из разновидностей осадки — высадка. Ее используют, когда нужно получить на поверхности изделия утолщения. Для этого нагрев заготовки делают только в месте высадки.

Если нужно, наоборот, удлинить заготовку, проводят так называемую протяжку. Используют три способа, которыми можно сделать этот прием. Наиболее простой — протяжка на плоских бойках. Для этого заготовку разогревают. Далее, ее проходят молотом по всей длине и, переворачивая на 90 градусов, делают ту же работу. Прием стараются проводить за один разогрев. Довольно часто используют такой подвид протяжки, как расплющивание по всей длине. Основные инструменты при этом молот или кувалда.

Используют три способа, которыми можно сделать этот прием. Наиболее простой — протяжка на плоских бойках. Для этого заготовку разогревают. Далее, ее проходят молотом по всей длине и, переворачивая на 90 градусов, делают ту же работу. Прием стараются проводить за один разогрев. Довольно часто используют такой подвид протяжки, как расплющивание по всей длине. Основные инструменты при этом молот или кувалда.

Иногда при ковке в домашних условиях нужно сделать в изделии сквозное или глухое отверстие. В таком случае используют прием прошивки. В качестве основного приспособления выступают пробойники различного сечения. При этом заготовку разогревают и укладывают на наковальню сверху круглого отверстия. Установив пробойник, по нему наносят удары. Прошивку можно делать как с одной стороны, так и с обеих.

Для разделения заготовки или изделия на части используют способ рубки. Нагревают металл до темно-красного цвета и, уложив его на наковальню, кузнечным зубилом рубят три четвертых его толщины. После чего поковку переворачивают и дорубают остаток, используя те же инструменты.

После чего поковку переворачивают и дорубают остаток, используя те же инструменты.

Также довольно часто в кузнечном деле использую способ гибки заготовок. Простые формы получают, используя в качестве основного приспособления наковальню с отверстиями. Более сложные кованые элементы формируют, изгибая заготовки на различных шаблонах.

Еще один прием, часто использующийся в художественной ковке — скручивание. Заготовку при этом разогревают и жестко фиксируют в тисках, другой конец проворачивают, используя как основное оборудование вороток.

Когда изделие готово нужно стабилизировать металл.

Стабилизация

Небольшие поковки можно оставить в очаге горна, где металл будет остывать вместе с печью. Более массивные кованые изделия можно засыпать горячими углями и присыпать золой.

Чем более массивное изделие, тем более плавным должно быть остывание.

Обучиться ковке для начинающих лучше у опытного мастера. Существует много различных приемов и способов такой обработки и изготовления вещей, которые может показать специалист. Тем более при отсутствии практики довольно тяжело соблюдать технологии нагревания и стабилизации металла, без которых изделие либо не получиться, либо будет некачественным.

Однако ручная ковка не так сложна и простейшие вещи можно довольно быстро научиться изготавливать самостоятельно.

А что Вы можете дополнить к материалу этой статьи? Если у Вас имеется опыт обучения ковки в домашних условиях, поделитесь им в блоке комментариев к этой статье.

Источник:

http://wikimetall.ru/metalloobrabotka/kovka-svoimi-rukami.html

Основы ковки металла: операции и правила

Обработка металла – древняя специальность, которая по сегодняшний день не останавливается в развитии. Появлялись новые материалы, изменились инструменты, изобретались приспособления, облегчающие работу мастера. Однако основы ковки металла остались неизменны.

Однако основы ковки металла остались неизменны.

Технология и ее принципы

Если говорить простыми словами, то ковка предполагает изменение формы металла. В зависимости от вида материала существуют разные принципы работы кузнеца. Например, для воздействия на железо необходимо его нагреть до 800 градусов, а температура ковки алюминия составляет 400 градусов.

Цветные металлы можно ковать, применяя метод холодной ковки металла. Их структура характеризуется мягкостью, поэтому работать с такими материалами можно без их предварительного нагрева.

При работе с металлами специалисты используют некоторые технологические приемы, без которых невозможно сделать качественное изделие:

- Вытяжка – метод, при котором заготовка проковывается по всех длине (периодически переворачивается). Эти действия необходимы для увеличения длины детали. Также при художественной ковке вытяжку используют для расплющивания краев декоративных элементов.

- Осадка проводится, когда мастеру необходимо уменьшить длину заготовки.

Достигается это путем нанесение ударов по торцам будущего изделия.

Достигается это путем нанесение ударов по торцам будущего изделия. - Свивка – процесс скручивания детали. Для этого заготовка закрепляется в тисках, а само действие производится при помощи специального инструмента, называемого вороток.

- Рубка предполагает разделение заготовки. В основном в таком процессе применяются молот и зубило.

- Гнутье – процесс придания прямым деталям изогнутости посредством деформации металла.

- Прошивка делается для получения в будущем изделии отверстий различного типа. Используемый инструмент, так и называется – прошивень.

- Выглаживание – прием устранения дефектов либо нанесения на заготовку различных граней.

Также при художественной ковке используют специальные приемы для нанесения узоров либо применяют разнообразные типы сборки (клепка, сварка и другие).

Самые подходящие для ковки металлы

В художественной ковке используются такие разновидности металлов:

- Железо – металл серебряного оттенка с небольшим отливом, который часто встречается как материал для кованых изделий.

Самый пластичный материал. Температура его плавления – 1539 С, а точка кипения достигает 3200 С.

Самый пластичный материал. Температура его плавления – 1539 С, а точка кипения достигает 3200 С.

Железо – часто используется как материал для ковки. «Клешами» удобно брать горячий металл.

В производстве принято пользоваться разными сплавами, поскольку найти в чистом виде железо — задача непростая.

- Самый распространенный сплав железа – чугун. Этот металл не поддается ковке. При работе с ним используется метод литья.

- Сталь – сплав железа и углерода, не превышающий 2%. Сталь при воздействии высоких температур быстро поддается деформированию и числится как самый популярный металл, пригодный ковке.

- Алюминий – материал серебристого оттенка, легче чем железо. Температура плавления достигает 660 С, а кипения – 2500 С. Он пластичный и легко протягивается в проволоку.

- Медь – мягкий металл, часто используемый для холодной ковки. Температура плавления — 1083 С.

- Бронза – сплав олова и меди. Достаточно устойчива к коррозии и используется в художественной ковке.

- Мельхиор – сплав меди и никеля. Очень ковкий металл, отличающийся стойкостью к различному роду внешних действий. Широко применяется в ювелирной работе.

Самый ковкий металл и область его применения

Чтобы узнать, какие металлы самые ковкие, следует определиться с самим понятием «ковкость».

Ковкость – способность металлов и сплавов к обработке и ковке. Такое значение тесно связано с пластичностью и способностью к деформации.

Бесспорно, самый ковкий металл – золото, которое отличается мягкостью и делает его вполне удобным для ковки. Считается, что одного грамма этого металла хватает для того, чтоб создать тонкую проволоку длиной больше чем 3 км.

Золотые или позолоченные вставки – это эффектное дополнение в металлическое изделие.

Этот металл характеризуется высокой проводимостью тепла. Его температура плавления – 1064 С, а кипения – 2856 С.

Не стоит забывать, что и другие часто используемые материалы в кузнечном ремесле: алюминий, медь, чугун, — также считаются легко поддающимися ковке.

Оптимальные металлы для холодной ковки

Для человека, который связан с кузнечным делом, нужно знать, какой металл подходит для холодной ковки.

Действительно, красиво смотрятся ворота или заборы с кованым орнаментом, окна или двери с красиво выполненными металлическими решетками, а также декоративные изделия в доме. Такие детали обычно делаются методом холодной ковки, при котором металл для соединения не нагревают.

Так какой же металл используют для холодной ковки?

Все очень просто.

Как правило, используются металлы с заниженным уровнем углевода, с возможными примесями фосфора, меди или никеля.

Сырьем выступает железо или мягкая сталь, которые с легкостью могут быть «склеены» при помощи сварочного аппарата.

Учитывая, что метод холодной ковки достаточно распространён сегодня, то многие начали делать изделия этим способом в домашних условиях. Таким образом, с первого взгляда, получаются обыденные вещи, однако если присмотреться – это будет оригинальное и неповторимое изделие.

Оборудование для ковки металла: преимущества и недостатки

Рано или поздно, человек, который занимается кузнечным делом – покупает специальное оборудование для своей мастерской.

В печи самое лучшее разогревать металл до нужной температуры.

Обычно начинают с малого и устанавливают наковальню и молоток, чтобы проводить основные операции ковки металлов. Можно иметь в своем арсенале также болгарку, клещи для придерживания разогретого металла.

В большой мастерской лучше всего установить горн для нагревания металла или же муфельную печь.

В таких приспособлениях легко и быстро нагревать материал до необходимой температуры.

Если же вы занимаетесь исключительно холодной ковкой, то такое приспособления можно и не устанавливать.

Как и у любого кузнеца, у вас должны быть базовые инструменты:

- «Улитка». При ее помощи создаются спиралеобразные уникальные изделия. Недостатком такого инструмента является то, что завитки можно создавать только если деталь не более чем 12 мм.

- «Фонарик». Инструмент, с помощью которого делаются переплетенные композиции для прутов диаметром до 30 мм.

- «Гнутик». Основной инструмент для ковки, с помощью которого сгибается металл.

- «Волна». Помогает создавать волнообразные предметы.

- «Твистер» используется для перекручивания деталей вдоль оси. Инструмент с виду похож на «фонарик».

Гнутик – один из неотъемлемых инструментов кузнеца.

Также вам могут пригодиться:

- фрезерный станок,

- пульверизатор для покраски изделий,

- токарный станок,

- сварочный аппарат

Оборудование для холодной ковки

Чтобы заниматься холодной ковкой металла достаточно приобрести ручной инструмент и сварочный аппарат.

Также можно обзавестись такими инструментами как:

Немаловажным преимуществом холодной ковки является тот факт, что для создания изделий не нужно прилагать больших физических усилий. Также, работа этим способом не занимает много места.

Кузнецу-новичку, важно помнить, что следует соблюдать все правила ковки металлов, оборудовать нужным образом свою мастерскую и владеть знаниями базовые техники – ключ к успеху профессионала.

Источник:

http://solidiron.ru/obrabotka-metalla/kovka/osnovy-kovki-metalla.html

Способы ковки: может ли холодная быть альтернативой горячей

Люди давно подметили, что разогретому в кузнечном горне металлу можно придать практически любую форму. Кованые изделия отлично смотрятся в любом интерьере. Они могут быть элементом декора как деревянных, так и каменных коттеджей.

Среди владельцев частных домов вряд ли найдётся такой человек, который не хотел бы иметь кованую ограду, перила или лестницу. Но, несмотря на множество плюсов, изделия, полученные при помощи горячей ковки – процессе, при котором металл под действием высокой температуры становится пластичным, из-за высокой цены доступны не всем. Есть альтернатива – холодная ковка металла. Главный её плюс не только низкая цена, но и доступность технологии для самостоятельного повторения.

Некоторые специалисты считают название «холодная ковка» не совсем правильным. По их мнению, ковкой можно назвать только процесс пластичной деформации раскалённого металла. Но название этого способа металлообработки прижилось. Более того, пользователи FORUMHOUSE считают, что в ряде случаев, холодная ковка металла может стать достойной заменой ковке горячей. Так ли это на самом деле мы расскажем в сегодняшнем материале.

Особенности холодной ковки

Существует расхожее мнение, что изделия полученные методом гнутья выходят однообразными, больше похожим на фабричную штамповку, поставленную на поток. Однако практика показывает, что при надлежащем подходе, с помощью холодной ковки можно создавать настоящие авторские работы.

Чаще всего методом холодной ковки металла делают:

- решётки на окна;

- элементы козырьков, перилл и навесов для входной группы;

- декоративные элементы для заборов ворот и калиток;

- фигурные ножки для столов и стульев;

- элементы декора: подставки под цветы, каминные решётки, обрамление картин, зеркал и т.

д.

д.

Под художественную – горячую ковку металла, выдаются изделия полученные методом холодной деформации на специальном оборудовании, в дальнейшем сваренных в одно целое: элементы забора, ограды или калитки. Причём, непосвящённый человек, сразу и не поймёт, каким способом ковки было изготовлено это изделие.

На мой взгляд, кованые элементы выполненные методом холодной деформации (гнутья), смотрятся ничуть не хуже тех же элементов выполненных вручную – горячей ковкой. А стоят дешевле.

Холодная ковка металла позволяет с помощью достаточно простого набора оборудования, создавать типовые элементы – торсионы, раскатанные пики, волюты, элементы пространственной гибки. И затем, комбинируя этот набор, (примерно из 10-15 видов типовых элементов) создавать сложные узорчатые изделия. Освоить процесс гнутья может любой человек владеющий слесарным инструментом, было бы желание.

Существенное преимущество холодной ковки металла перед ковкой горячей – высокая производительность. Для работы не требуется много места. Нет необходимости обустраивать и разжигать горн, ковать, стучать молотом по наковальне. Меняя только оснастку, можно быстро создавать разнообразные элементы, но для соединения узлов потребуется хорошо освоить сварочное дело.

Для работы не требуется много места. Нет необходимости обустраивать и разжигать горн, ковать, стучать молотом по наковальне. Меняя только оснастку, можно быстро создавать разнообразные элементы, но для соединения узлов потребуется хорошо освоить сварочное дело.

Я когда-то я занимался холодной ковкой и научился варить полуавтоматом за два дня.

Форумчане рекомендуют начинать практиковаться в холодной ковке с простых изделий. Необходимо «набить руку», понять, как ведёт себя металл при гнутье, а потом переходить к более сложным и масштабным работам.

Для получения хорошего результата, процесс холодной ковки металла следует разбить на ряд последовательных этапов:

- Идея и постановка задачи.

- Схематический набросок идеи от руки на бумаге.

- Точная прорисовка изделия, либо от руки, либо в графической программе.

- Разбивка всего изделия на отдельные простые элементы.

- Прорисовка, или распечатывание на принтере, узлов изделия в натуральную величину.

- Расчёт количества необходимого материала.

- Изготовление отдельных элементов.

- Шлифовка и сборка (сваривание) отдельных элементов в единую конструкцию.

Несмотря на кажущуюся простоту, занятие холодной ковкой металла требует вдумчивого подхода и грамотного расчёта всех деталей будущего изделия. Эксперты FORUMHOUSE советуют – для визуализации идеи, предварительно изготовить отдельные узлы из проволоки в натуральную величину. Это поможет понять, как будут сочетаться различные элементы друг с другом и вовремя исправить ошибки, либо найти более удачное комбинацию узоров и отдельных элементов.

К основным элементам, получаемым при холодной ковке металла, относятся:

- Лапки и пики. Эти элементы раскатываются из металлического прута.

- Завитки. Включают в себя: волюту, червонку и улитку. У волюты, или, как её ещё называют баранки, концы загнуты в одну сторону. Червонка похожа на знак $.

Улитка напоминает запятую.

Улитка напоминает запятую.

- Кольца делаются из прута, круглого или квадратного сечения, намотанного на специальную оправку. Получается своеобразная металлическая пружина, которую затем нарезают на кольца.

- Торсион. Один из самых распространённых элементов. Получается путём скручивания одного или нескольких прутов.

Все вышеперечисленные элементы можно сделать, комбинируя всего три технологических процесса.

1. Вытяжка. Благодаря этому процессу, за счёт уменьшения сечения заготовки, она увеличивается в длину. Таким образом, обычно получают лапки и пики, для чего металл помещают в специальный раскаточный или опрессовочный станок. За счёт пропускания заготовки через вальцы, и постепенного уменьшения расстояния между ними, материал раскатывается. Также на вальцах могут быть нанесены рельефные насечки, которые придают поверхности заготовки определённую текстуру.

2. Кручение. Металл (полоски или прутья) закручиваются вдоль своей оси. Закручивать можно одну, две, три, и более заготовок. Для этого один конец заготовки (или заготовок) помещают в тиски, а другой начинают поворачивать вдоль оси. Если скрутить несколько прутков, а затем сжать их, приложив усилие вдоль оси, то они разойдутся по дуге. Получится утолщение из сплетённых прутьев под названием «Фонарик» или «Корзинка».

Закручивать можно одну, две, три, и более заготовок. Для этого один конец заготовки (или заготовок) помещают в тиски, а другой начинают поворачивать вдоль оси. Если скрутить несколько прутков, а затем сжать их, приложив усилие вдоль оси, то они разойдутся по дуге. Получится утолщение из сплетённых прутьев под названием «Фонарик» или «Корзинка».

3. Гнутьё. Металл гнут на специальном станке, используя шаблоны.

Чтобы гнуть металл в разных плоскостях, необходима простейшая оснастка и нехитрое станочное оборудование. На рынке представлено множество станков для холодной ковки. Но из-за высокой цены, их приобретение оправдано только в том случае, если планируется дальнейшее получение прибыли. Начинающий мастер, занимающийся холодной ковкой «для себя», вполне может обойтись самодельными станками для гнутья металла.

Все инструменты для холодной ковки (кроме сварочного аппарата) можно сделать из подручных средств.

Для холодной ковки металла чаще всего используются следующие инструменты:

- Гнутик.

С его помощью заготовка изгибается под определённым углом.

С его помощью заготовка изгибается под определённым углом.

- Улитка. С её помощью заготовка загибается по спирали. Меняя шаблоны можно изменять радиус изгиба.

- Фонарик. Это приспособление напоминает оснастку для токарного станка. С помощью этого инструмента, металлические заготовки переплетаются друг с другом для получения одноимённого элемента.

- Волна. Принцип действия этого инструмента понятен из названия. С его помощью металлу придаётся волнообразная поверхность. Расстояние между «гребнями» волн, и их высоту, можно регулировать в зависимости от настройки станка.

- Твистер. Скручивает полосу или пруток вдоль продольной оси.

Принцип работы всех вышеперечисленных станков весьма прост. Он основан на прикладывании определённого усилия к заготовке через рычаги, приводящего к деформации металла. Гнутьё металла на станках происходит вручную. Для облегчения труда, некоторые станки оснащаются электродвигателями, что увеличивает их цену. Многие домашние мастера предпочитают изготавливать станки для холодной ковки самостоятельно. Также с приходом опыта, и увеличения сложности изделий, приходится дооснащать станки разнообразной оснасткой – шаблонами, кондукторами, упорами, ограничителями.

Многие домашние мастера предпочитают изготавливать станки для холодной ковки самостоятельно. Также с приходом опыта, и увеличения сложности изделий, приходится дооснащать станки разнообразной оснасткой – шаблонами, кондукторами, упорами, ограничителями.

Здесь открывается большой простор для творчества. Каждый мастер делает приспособления под свои задачи. Важно соблюдать принцип разумной достаточности. Самые красивые изделия можно сделать, используя минимум приспособлений.

Секреты холодной ковки

Один из главных вопросов начинающих мастеров: «Какой металл подходит для холодной ковки». По мнению форумчан нужно не пожалеть времени и обойти местные металлобазы, и ознакомится с тем перечнем, который они предлагают. Для холодной ковки используется самый обычный «чёрный» металл. Ходовой размер для полос — ширина 14 и 16 мм, толщина 2-4 мм. Пруток — квадрат со стороной до 10 мм. Такой материал проще гнуть. Более толстый материал, полосу 20х4 мм и т. п., придётся сначала разрубить.

п., придётся сначала разрубить.

Квадрат сейчас катается из кругляка на холодную, поэтому на выходе имеем нагартованный, очень жёсткий металл. Приходится его отжигать. Также при холодной ковке нужно обязательно учитывать тот факт, что при накрутке металл может «отыграть», изменив свою форму.

После того как все заготовки сделаны, их собирают и сваривают, для чего удобно использовать специальный сборочный стол. Перед сваркой готовые изделия необходимо зачистить.

Я рекомендую сборочный стол разлиновать подобно тетрадке «в клеточку». Это поможет быстро и правильно, без излишних трудоёмких замеров, разложить все детали. Наличие струбцин обязательно! Хорошо себя зарекомендовали так называемые – струбцины с параллельными губками. Они позволяют «подлезть» в труднодоступные места.

Финальным штрихом становится окраска готового изделия. Этот этап очень важен. Даже самый красивый узор может быть испорчен небрежной финишной отделкой. И здесь есть свои рецепты.

И здесь есть свои рецепты.

Изделия, полученные методом холодной ковки, советую покрыть патиной. Это подчеркнёт фактуру материала.

Но фирменная патина дорого стоит. Поэтому форумчанин предложил свой – «бюджетный» рецепт патины. Он берёт в порошке серебряную или золотистую краску, заливает её лаком для металла или дерева. Далее берём маленькую кисточку, и, размешав смесь, (пока серебрянка не осела) круговыми движениями, слегка касаясь заготовки патинируем её.

Ещё один секрет форумчанина: декорировать изделия полученные методом холодной ковки помогает ржавчина, но при условии, что металл не прогнил насковзь.

Тронутый коррозией, он приобретает эффектную фактуру и не требует дополнительной декоративной обработки поверхности.

Такое изделие выглядит «под старину», словно ему не один десяток лет, а не новоделом.

Холодная ковка увлекательный процесс, стоит только попробовать, вложить труд и силы. Если заболел металлом – это навсегда. Наградой же станет уникальные предметы декора, сделанные собственными руками!

Наградой же станет уникальные предметы декора, сделанные собственными руками!

Источник:

http://www.forumhouse.ru/journal/articles/6093-sposoby-kovki-mozhet-li-holodnaya-byt-alternativoi-goryachei

Металлические изделия своими руками из элементов холодной ковки

В последнее время заметно увеличился спрос на эксклюзивные изделия. Стоит только посмотреть на кованые ворота или решетки, и сразу создается впечатление роскоши и богатства. Многие интересуются, как изготовить изделия методом холодной ковки своими руками, и это, оказывается, совсем не сложно.

Предназначение кованых изделий

Художественная ковка, созданная своими руками, прочно заняла лидирующую позицию на современном рынке. Эти изделия можно встретить не только на заборах и воротах, но и на кроватях в обычных квартирах. Существует несколько видов изделий, где ковка используются чаще всего:

- Ворота.

- Заборы.

- Решетки.

- Лестницы.

- Беседки, мангалы.

- Мебель и ее принадлежности.

На практике такой список можно пополнять бесконечно. Ведь именно с развитием прогресса кованые элементы могут быть полезны для чего угодно. Популярными их делает не только прочность материала, но и его изящный вид.

Из-за такого большого спроса на кованые изделия невольно стоит задуматься, почему людям так нравятся элементы художественной ковки. Ведь металл — материал холодный, тяжелый, подвергающийся коррозии в окружающей среде. В противовес этим негативным факторам есть множество благоприятных:

- Долговечность.

- Изысканная красота.

- Повышенные защитные функции.

- Возможность изготовления по любым габаритам и размерам.

- Полная возможность фантазии при изготовлении.

- Кованые изделия прекрасно сочетаются с другими материалами.

И это далеко не весь список достоинств кованых элементов. Если объединить все вышесказанные выражения, то предметы из металла — это долговечные, прочные и весьма красивые изделия.

Недостатки металлических элементов

Как бы хорошо ни отзывались о ковке, у всего обязательно найдется и плохое. Причем в этом случае минусы заставляют многих людей отказаться от кованых элементов и изделий.

Безусловно, главный и основной минус — это цена. Дело в том, что на большинство подобных работ уходит уйма времени и сил. Помимо этого, роль играют различные дорогостоящие станки и сама стоимость металла. К примеру, если сравнить обычный забор из профилированного листа и такой же забор с элементами ковки, цена может повышаться чуть ли не в два, а то и в три раза.

Следующий и последний минус ковки — это подверженность коррозии. Как бы хорошо ни обрабатывался материал, на металл всегда будет плохо воздействовать влажность и сырость.

Виды изделий

Если рассматривать виды и стилистику ковки, то они предполагают огромный простор для творчества. Это и есть один из главных преимуществ. Можно изготовить как простые и строгие изделия, так и более сложные с элементами особенного гиба и рисунка. Какой бы ни был вид изделия, его всегда легко сочетать и устанавливать с другими строительными материалами и архитектурами. По методу работы ковка делится на два вида:

Это и есть один из главных преимуществ. Можно изготовить как простые и строгие изделия, так и более сложные с элементами особенного гиба и рисунка. Какой бы ни был вид изделия, его всегда легко сочетать и устанавливать с другими строительными материалами и архитектурами. По методу работы ковка делится на два вида:

Несмотря на то что по структуре оба варианта дают одно и то же изделие, они сильно различаются по цене и особенностям.

Холодная ковка

Выполняется без нагревания металла, соответственно, подвергается большему механическому давлению. Обычно используют специальные станки для холодной ковки, но бывают случаи, когда холодную ковку своими руками делают различными самодельными способами. Имеется несколько плюсов метода:

- Более низкая стоимость по сравнению с горячей.

- Доступность элементов.

- Возможность комбинировать рисунки с помощью сварки.

- Более удобная возможность изготовления своими руками.

- Меньшее воздействие опасности при работе.

Если говорить объективно, можно найти и отрицательную сторону. Отметим и несколько минусов работы:

- Ограничение по работе с элементами.

- Более стандартные и геометричные виды работ.

Можно уверенно сказать, что холодная работа вполне заменит горячую по цене.

Горячая ковка

Такой вид ковки был изобретен задолго до холодной. Ведь ранее не было мощных станков и других приспособлений для того, чтобы изогнуть металл без нагревания. Однако такой вид гораздо практичнее холодного.

При нагревании металл становится более пластичным, а значит, лучше поддается растяжению, сжатию и изгибу. При работе с горячим металлом можно выполнить более сложный элемент, чем с холодным.

При работе с горячим металлом можно выполнить более сложный элемент, чем с холодным.

Коррозия металла

Коррозия металла — один из важных факторов воздействия на изделие. Элементы художественной ковки металла следует обрабатывать покрасочными маслами, чтобы коррозия не появлялась долгое время.

На более дорогих изделиях перед покраской используют специальный станок по очистке металла. Несмотря на стоимость такой работы, это одно из лучших средств по очистке металла от ржавчины и коррозии.

Если бюджет позволяет использовать дорогостоящую работу по отчистке металла, то можно позволить и дорогостоящую покраску. Обычно для такой работы используют цинксодержащие масла, которые могут проникать в верхний слой металла и не дают воздействовать влаге.

Покраска кованых изделий

Любое металлическое изделие перед покраской требует нанесения грунтовки. Если не предпринять таких действий, то даже самая дорогая краска потеряет свои свойства. Все дело в том, что любая грунтовка имеет сопротивление коррозии и лучше прилегает к металлу. Именно поэтому краска будет прочнее держаться на грунтовке, нежели на чистом металле.

Именно поэтому краска будет прочнее держаться на грунтовке, нежели на чистом металле.

Дешевая грунтовка и краска не будут давать нужного эффекта для кованых элементов. После их нанесения краска быстро выцветает и слезает с покрытия.

Существуют особые виды краски — «3 в 1». Они имеют комбинированные свойства грунтовки и краски. Обычно такие материалы стоят гораздо дороже, но при их использовании не нужно будет тратиться на грунтовку.

Что нужно для ковки

Если обратить внимание на горячую ковку, то без должного умения и оборудования заниматься таким видом работы самостоятельно попросту не получится.

Однако существует и холодный вид работ, которым занимается множество людей без профессиональной подготовки. Для большинства таких работ и изготовления несложных элементов декора не требуются специальные станки.

Множество любителей изготавливают похожие станки из подручных средств. В принципе, самодельное оборудование не очень отличается от профессионального, но имеет менее развитый функционал.

При холодной работе не стоит забывать о том, что понадобится весьма серьезная физическая подготовка. Помимо выносливости, понадобятся такие инструменты, как:

- Сварочный аппарат.

- Болгарка.

- Молот.

- Наковальня.

- Различные обрабатывающие инструменты.

Для работы сварочным аппаратом потребуются навыки сварщика. Так как кованые изделия чаще всего требуют аккуратности и прочности, навыки специалиста должны быть далеко не на начальном уровне.

При работе с болгаркой также потребуется немалый опыт. Ведь это довольно опасный инструмент, если обращаться с ним неправильно. А также не следует забывать о технике безопасности и надевать защитные очки.

Молот и наковальня — это главное при работе с коваными элементами. Всегда потребуется что-то поправить или выпрямить при неправильном гибе.

К обрабатывающим материалам можно отнести щетки, наждачки, напильники и другое. Чтобы ваши элементы выглядели аккуратно и красиво, каждый сварочный шов следует хорошо обрабатывать.

Источник:

http://sotka.guru/kak-eto-sdelat/metallicheskie-izdeliya-svoimi-rukami-iz-elementov-holodnoy-kovki.html

Ковка металла своими руками: Инструкция +Фото и Видео

Ковка металла: основные процессы, разновидности. Ковка металла – это способ обработки материала, который выполняют для того, чтобы придать металла необходимый размер и форму. Горячая ковка дает возможность обеспечить производство поковок, которые в будущем будут использованы в производстве или в бытовых целях.

Стоит отметить, что в последние годы стали популярнее кованые изделия, которые используют как ограждения, решетки, ворота и прочее.

Немного истории + интересные факты

Интересно, что одна из наиболее распространенных фамилий во всем мире пошла именно от кузнечного дела. В России это Кузнецов, во Франции Ферран, а в Британии Смит. Это показывает, насколько данное ремесло было и остается распространенным в этом мире.

Принято считать, что основой слова «коварство» является такое глагол, как «ковать». Дело в том, что большинство племен и народов считали, что кузнечное дело – это что-то малопонятное и покрыто страшной тайной. Кузнец (коварь) делал ковы, вязал путы, и со временем слово «коварство» стало синонимом к мудрости, умениям и навыкам. Спустя какое-то время оно стало синонимом к злобным планам и умыслам. Одновременно стали появляться такие распространенные словосочетания, как «ковать свое счастье» и «ковать судьбу», что носит исключительно позитивный характер.

При масштабной унификации производства и использования таких типов оборудования, как штамповочное, прокатное, использования управления посредством компьютерного обеспечения почти вытеснило кузнечное дело из индустрии, но, тем не менее, оно осталось и сейчас пользуется невероятной популярностью среди дизайнеров, а также специалистов, которые занимаются проектированием интерьера. Современный кузнец умеет делать такую продукцию, которую будут использовать в качестве оград, лестниц, а также в роли архитектурного оформления строений и прочее.

Современный кузнец умеет делать такую продукцию, которую будут использовать в качестве оград, лестниц, а также в роли архитектурного оформления строений и прочее.

В 21 веке это привело к тому, что проектирование кованых изделий делаю в специальных программах-конструкторах 3D, которые предназначены для разработки деталей разного предназначения. Свободная ковка используется для многих видов металла. При помощи данной операции есть возможность сделать и предметы обихода, а также предметы, которые представляют собой исключительно художественную ценность.

К слову, данный способ обработки металла используют и в деле ювелиров. Кстати, самым ковким металлом считается золото, так как оно имеет невероятную пластичность, текучесть, тягучесть и много других свойств, которые дают возможность делать из него невероятно красивые и практически бесценные изделия. Вы можете посмотреть на фото и видео ковки металла, в частности золота. На практике чаще всего используют лишь два типа ковки – холодный и горячий.

Основные способы ковки металла

Свободная ковка может быть выполнена, если металл разогрет до требуемого уровня. Данный способ называют еще горячей ковкой, и еще недавно это был единственный и основной способ изготовления кованых деталей. Но за последние несколько десятков лет способ холодной ковки стал не менее популярен. Он отличается от горячего тем, что его использование дает возможность экономить на площадках производства, нет необходимости поддерживать в рабочем состоянии энергетически затратный кузнечный горн и прочее.

Горячая ковка

Как уже говорилось, проведение горячей ковки возможно, если нагревать металл до температур, когда тот меняет свои характеристики прочности и становится пластичным, что дает возможность относительно легко его обрабатывать при помощи ударного инструмента и других приспособлений. Горячий способ обработки предполагает использовать особые технологии обработки металла, которые дают возможность сделать готовые изделия разнообразнее.

Но кроме преимуществ есть и некоторые недостатки метод. К ним отнесем то, что для нагревания металла требуется наличие горна или муфельной печи. Отметим, что такое оборудование помимо своей цены будет дорого обходиться и в дальнейшем, при использовании, так как потребуется оплачивать его обслуживание и топливо.

Также использование открытого источника огня является далеко небезопасным занятием и требует от мастеров соблюдения мер безопасности в повышенной мере. Кроме того, для выполнения горячей ковки требуется, чтобы у мастера были определенные знания и навыки, чтобы разбираться в температурных параметрах различных видов металла.

Ручная ковка

Ручная ковка металла обязательно должна быть выполнена в специальных мастерских, которые оснащены всем необходимым.

В перечень оснастки входит такое оборудование:

- Система воздухоотвода.

- Муфельная печь или кузнечный горн.

Наковальня, которая представляет собой металлическую чушку большого размера (и весом до ¼ тонны) может иметь такие технологические приспособления, как калиброванные отверстия или рога. Для изготовления наковальни требуется легированная сталь 45-ого номера. На наковальне можно выполнять ковку металла своими руками и придавать разогретым заготовкам требуемые размеры и формы. Помимо этого, на наковальне можно даже ковать лист.

Для изготовления наковальни требуется легированная сталь 45-ого номера. На наковальне можно выполнять ковку металла своими руками и придавать разогретым заготовкам требуемые размеры и формы. Помимо этого, на наковальне можно даже ковать лист.

Холодная ковка

Большую часть работ из холодной ковки выполняют на спроектированном по особым чертежам оборудовании. Можно перечислить определенный список оборудования, которое следует использовать при холодной обработке металла. Обычно такое оборудование может показать свою эффективность при выполнении большого объема работ для архитектурного оформления сооружений и зданий.

Среди оборудования, которое используют для получения изделий способом холодной ковки, назовем следующие:

- Торсионный, с ним можно выполнять кручение прутка вокруг собственной оси.

- Волновой, на нем делают волнообразные детали.

В парке оборудования для холодного способа ковки насчитывается лишь десяток единиц. Некоторые из них могут работать от мускульной системы оператора, а что-то работает от привода. Некоторые мастера делают самостоятельно подобное оборудование, а также создают модификации.

Некоторые из них могут работать от мускульной системы оператора, а что-то работает от привода. Некоторые мастера делают самостоятельно подобное оборудование, а также создают модификации.

Разновидности кузнечных работ

Ковка металла выполняется при помощи механического или ручного ударного инструмента – это может быть пресс или кувалда, причем пресс может работать от гидравлического, электрического или пневматического привода. Штамповка и ковка дают возможность получить детали, которые бывают разные по весу и размерам.

Использование ковки дает возможность повысить механические параметры стали и оптимизирует внутреннюю структуру. Именно по этой причине такие детали, как шатуны, делают с использованием ковки или штамповки. Ковку можно поделить на такие типы – ручная и машинная. Для ручной используют ударные инструменты ручного типа, к примеру, кувалду и молот, а все работы по обработке выполняют непосредственно на наковальне.

Для ручной используют ударные инструменты ручного типа, к примеру, кувалду и молот, а все работы по обработке выполняют непосредственно на наковальне.

Машинная ковка требуется для объемных и тяжелых заготовок, которые после обрабатывают под прессовым оборудованием, а меньшие по размеру и с небольшим весом можно обработать молотом.

Обработка материала изготовления при помощи ударов, в свою очередь, разделяют на обработку в штампах и свободную ковку. Второй вид подразумевает сжатие заготовки между основанием и прессом. Формирование готового изделия происходит благодаря вспомогательным инструментам, применяемым кузнецом. При штамповке металл получает размеры и форму в пределах штампа инструмента.

Для того, чтобы изготовить отдельные детали, следует для начала сделать отдельный штамп. По сути, штамповка и ковка являются промежуточными операциями в технологии, которые помогают сделать заготовки, а те в будущем будут использовать и дополнительно обрабатывать посредством сварки или фрезеровки.

Типы современного оборудования

Кузнечно-штамповочное оборудование

В промышленном масштабе часто используют много кузнечно-штамповочного оборудования, которое можно классифицировать по таким параметрам:

- Температура обрабатываемой заготовки. Для этого используют ковочные машины, а также оборудование для холодной и горячей штамповки (объемной и плоской).

- По операциям, которые выполняют на оборудовании. Их можно разделить на основное, заготовительное и финишное KШO.

- По типу подачи и удаления готовых изделий с рабочего пространства. На практике же используют оборудование, на котором все описанные операции можно выполнить в ручном, полуавтоматическом и автоматическом режиме.

- По разновидности привода. Штамповочные машины и прессы могут работать от сжатого воздуха, гидравлики и электричества.

- По ключевому параметру, обычно это номинальное усилие, которое создается при помощи пресса, или же рабочий момент.

Индукционные нагреватели

Перед проведением горячей обработки (горячей ковки металла) заготовки следует разогреть до определенного уровня температуры. Для этой задачи используют различные типы нагревательного оборудования, причем в этот список входят индукционные нагреватели. В них заготовка предварительно прогревается перед штамповкой, ковкой, гибкой и прочими операциями.

Обратите внимание, что данная форма прогревание имеет ряд преимуществ перед остальными способа нагрева, к примеру, перед электрическим или газовым.

В частности, отмечают:

- Использование индукционного типа нагревателей дает возможность снижать затраты на энергию и это важно, особенно при постоянном возрастании тарифов также это дает возможность сделать изделие дешевле, благодаря чему продажи возрастут.

- Использование нагревателей дает возможность повысить производительность труда, так как индукционное нагревание дает возможность уменьшить время, которое затрачивается на прогревание детали.

- В автоматических печах благодаря точности установки и расположения заготовки в индукторе точность нагрева повышается.

- Нагревание заготовки в таких печах отличается малым количеством окалины, что положительно сказывается на сроке эксплуатации штампового инструмента.

- Установка индукционного типа оборудования дает возможность освободить место в производственных помещениях.

Заключение

Теперь вы узнаете, что собой представляет процесс ковки, а еще какие есть способы обработки металла. Обязательно ознакомьтесь с видео в статье – это поможет подробнее разобраться в процессе и увидеть наглядно все то, что описано в статье.

Источник:

http://domsdelat.ru/poleznie-soveti/kovka-metalla-foto-i-video.html

Нож своими руками

Хороший нож – вещь крутая, нужная и красивая. Хороший нож своими руками – уже не вещь, а символ человека, который его сделал. Это непросто, но если задаться целью, то добиться успеха в ковке ножей собственного дизайна реально.

Хороший нож своими руками – уже не вещь, а символ человека, который его сделал. Это непросто, но если задаться целью, то добиться успеха в ковке ножей собственного дизайна реально.

Несмотря на то, что речь идет о технологии горячей ковки с использованием качественной легированной стали, подготовка работ и изготовление ножа – процессы вполне доступные для каждого человека. Главное – принять решение.

Что такое хороший нож

Для начала договоримся о функциональном назначении ножа, который вы собираетесь делать своими руками. Скорее всего, самым оптимальным выбором будет ориентация на изготовление качественного охотничьего ножа. С охотничьими ножами тоже нужна ясность: какой именно является самым универсальным?

[box type=”fact”]Опытные охотники могут иметь солидные коллекции охотничьих ножей самого разного размера и качества, но на охоту они ходят только с одним.[/box] Ковка ножа из троса.

Он будет самым подходящим. После анализа и опросов в охотничьих источниках появилось описание усредненного ножа охотников, который может считаться самым универсальным.

Для российских условий охоты таким будет нож, средний по размерам со следующими габаритами:

- Клинок может быть длиной от 12 до 14 сантиметров, шириной – не более 3-х см.

- Толщина лезвия – примерно 3 – 4 мм.

- Общая длина ножа насчитывает от 23 до 27 сантиметров.

Сталь и только сталь

Выбор металла небогатый, если точнее – выбора у вас нет вообще. Только сталь для ковки ножей, без вариантов. Разберемся, что такое сталь в принципе: это сплав железа с углеродом. Обычный углеродный диапазон содержания в стали – от 0,1% до 2,5%. Чем выше уровень его содержания, тем сталь прочнее и устойчивее к внешним воздействиям, но она сразу же теряет пластичность и вязкость.

Свойства стали, которые оказывают самое прямое влияние на хорошее качество изделия:

- Высокая устойчивость к износу зависит от твердости стали, которая, в свою очередь, зависит от содержания в сплаве углерода.

- Высокая прочность – сохранение целостности изделия под действием внешних сил.

- Твердость – ее сопротивление деформации.

- Высокая пластичность – способность стального изделия гнуться под влиянием внешних сил, а затем восстанавливать форму.

- Красностойкость – это устойчивость металла к высоким температурам. Твердые марки стали – самые красностойкие.

Немаловажно то, что все пять показателей тесно взаимосвязаны. Чем, например, пластичнее марка стали, тем ниже ее твердость. Свойствами сплавов можно управлять с помощью добавок и легирующих элементов.

Теперь о легировании. Это целенаправленное добавление в металл добавок для изменения различных свойств в лучшую сторону. Чем только сталь не легируют: никелем, молибденом, кобальтом и др. Нас интересует легированная инструментальная сталь, обладающая вышеописанным свойствами. Марок высококачественных металлов много, их характеристики можно найти в многочисленных справочниках и руководствах.

Нам же достаточно понимать общие принципы, чтобы найти подходящую сталь для нашего ножа. Далеко за ней ходить не нужно, ковка ножа производится из подшипников, напильников, рессор, сверл и даже металлических тросов. В каждом случае есть технические нюансы, но общие правила ковки ножей дома одинаковые и строгие.

Далеко за ней ходить не нужно, ковка ножа производится из подшипников, напильников, рессор, сверл и даже металлических тросов. В каждом случае есть технические нюансы, но общие правила ковки ножей дома одинаковые и строгие.

Дизайн клинка, нож и закон

Речь не о красоте, а о форме клинка, которую необходимо выбрать и сделать эскиз на старте подготовительных работ. Основных форм профилей клинков немного: кинжал, прямой обух, профили с повышенной или пониженной линей обуха, финка или «боуи, козья ножка, «танто».

Сразу заметим, что, например, «танто» или финка и «боуи» относятся к холодным видам оружия.

[box type=”info”]Внимание! Перед выбором формы клинка нужно внимательно прочитать о характеристиках холодного оружия, чтобы не попасть с выбранной формой под уголовную статью. Если ношение холодного оружия штрафуется небольшой денежной суммой, то за изготовление и сбыт холодного оружия можно получить два года лишения свободы.[/box]gif» data-lazy=»true» data-src=»https://www.youtube.com/embed/7IwLYDIHcS4?feature=oembed»/>

Инструменты для ковки ножей

Какие инструменты потребуются для ковки:

- большой молот до 4 кг и маленький молоток до 1 кг;

- наковальня;

- аппарат для сварки и болгарка;

- точильный станок;

- печь;

- щипцы и разводной ключ.

Нож из сверла, этапы работы

Как правильно сделать нож из сверла:

Кузнец создает заготовку ножа.

- Разбираемся со сверлами и сталью. Сверло – один из самых популярных источников стали для самодеятельных кузнецов. В самом деле, у легированной вольфрамом и молибденом стали Р6М5 великолепные характеристики для будущего классного ножа: она чрезвычайно прочная, обладает высокой устойчивостью к износу и к тому же легко затачивается, а это особенно важно для ножей.

Аналогичная сталь на импортных, исключая китайские, сверлах обозначается как HHS – High Speed Steel, сталь для работы на больших скоростях. Самым лучшим вариантом будет сверло из стали, в которую кроме вольфрама и молибдена добавлен кобальт, она еще устойчивее и называется Р6М5К5. Ну а импортные сверла станут в этом случае HHS-Co. Итак, запоминаем: ищем отечественные сверла из Р5М5 с добавлением кобальта, или импортные, исключая китайские) HHS тоже с добавкой Co.

Аналогичная сталь на импортных, исключая китайские, сверлах обозначается как HHS – High Speed Steel, сталь для работы на больших скоростях. Самым лучшим вариантом будет сверло из стали, в которую кроме вольфрама и молибдена добавлен кобальт, она еще устойчивее и называется Р6М5К5. Ну а импортные сверла станут в этом случае HHS-Co. Итак, запоминаем: ищем отечественные сверла из Р5М5 с добавлением кобальта, или импортные, исключая китайские) HHS тоже с добавкой Co.

Если у вас в руках большое сверло, рассмотрите его внимательно. Обычно они состоят из двух частей: хвостовика из самой обычной стали и рабочей спирали из нужной нам стали Р6М5. Границу можно определить по искрам при проточке сверла вдоль его длины. Сноп искр на участке легированной стали будет красноватый и редким. На участке обычной стали искры выйдут желтыми, сноп будет большим. - Обжиг стали. Это простой и «спокойный» этап работы. Печь нужно разжечь и нагреть в ней заготовку примерно до 600° – 700°, выдержать такой режим около четырех часов, затем дать остыть печке вместе с заготовкой.

Внимание! Этот этап во многих источниках и руководствах не описан. Зачем это делать? Дело в том, что большинство кустарных мастеров делают ножи из уже готовых и закаленных инструментов. Их обжиг нужен именно в таких случаях, иначе при дальнейшей ковке в структуре металла может возникнуть ненужное напряжение. Для справки: температуру в 700° легко проверить с помощью соли – при этой температуре она начинает плавиться. - Разогрев сверла. Затапливаем печь с подачей воздуха, после разогрева углей размещаем сверло в печке с помощью клещей. Если ковка ножа выполняется вами впервые, вы можете сделать ошибку с определением температуры нагрева – или перегреть, или нагреть недостаточно. В любом случае температура нагрева должна быть выше 1000° с оранжевым цветом заготовки. Сразу же сверло вынимается из печки и хвостовиком зажимается в тисках. Самое первое и срочное дело – расправить спираль сверла, зажав верхушку разводным ключом. Если вы не успеете раскрутить спираль, сверло может сломаться.

Если за один раз спираль не раскрутилась, можно нагреть сверло повторно. В итоге вам нужно получить ровную стальную полоску.

Если за один раз спираль не раскрутилась, можно нагреть сверло повторно. В итоге вам нужно получить ровную стальную полоску. - Ковка и раскатка. Снова раскаливаем стальную полоску и начинаем выравнивать ее ударами тяжелого молота. В итоге полоска должна стать шире и тоньше: от 4-х до 5-ти мм. Ковка ножа – это постоянный контроль цвета стальной полоски. Если она начинает тускнеть и появляются вишневые оттенки, сразу же отправляем ее в печку снова нагреться.

- Внимание! Главное правило печки: лучше лишний раз нагреть и даже перегреть, чем сломать остывшее изделие ударами молота. В помощь кузнецам существует специальная шкала температур и окраски стали. Если при низких температурах уровня 500° – 600° сталь будет темно-коричневого цвета, то при 1000° сталь станет оранжевой. Ну а при самом высоком разогреве до 1300° она станет ослепительно белой.

- Ковка острия лезвия. Один из самых сложных этапов, это и есть та самая ковка ножа по сути.

Лезвию нужно придать нужную форму, не изменяя при этом толщину – вы уже добились нужной толщины в 4 – 5 мм на предыдущих этапах. Здесь нужна кое-какая практика: острие нужно постепенно закруглять, а лезвие одновременно оттягивать в длину. Эта работа может не получиться с первого раза, будьте готовы к такой ситуации. Вы ведь обладаете личным качеством под названием «терпение»?

Лезвию нужно придать нужную форму, не изменяя при этом толщину – вы уже добились нужной толщины в 4 – 5 мм на предыдущих этапах. Здесь нужна кое-какая практика: острие нужно постепенно закруглять, а лезвие одновременно оттягивать в длину. Эта работа может не получиться с первого раза, будьте готовы к такой ситуации. Вы ведь обладаете личным качеством под названием «терпение»? - Ковка режущей кромки. Тоже непростой и важный этап. Он выполняется малым молотком: аккуратными ударами режущая кромка делается как можно тоньше, начиная с середины лезвия. Лезвие при этом должно оставаться ровным. На этом этапе также чрезвычайно важен нагрев заготовки: следить за цветом и при необходимости подогревать его в печке.

- Проковка хвостовика. Здесь все намного проще. Раскаливаем хвостовик в печке и раскатываем его большим молотом. Форма будет зависеть от вашего выбора дизайна ручки, что в данном обзоре не рассматривается.

- Шлифовка.

Благодарная и приятная работа: снять лишние слои и неровности, выровнять поверхность до блестящего состояния – одно удовольствие. Следует помнить, что при шлифовке толщина уменьшится, может потеряться до 2-х мм. В итоге нож станет легче и тоньше. Заточка также делается на этом этапе.

Благодарная и приятная работа: снять лишние слои и неровности, выровнять поверхность до блестящего состояния – одно удовольствие. Следует помнить, что при шлифовке толщина уменьшится, может потеряться до 2-х мм. В итоге нож станет легче и тоньше. Заточка также делается на этом этапе. - Закалка ножа. Ни в коем случае не пренебрегать этим этапом, несмотря на то, что ваш нож великолепно выглядит и кажется полностью готовым к употреблению. От закалки будут зависеть главные рабочие свойства ножа. После шлифовки и полного остывания нож подогревают в печке до оранжевого или светло-красного цвета, температура примерно 500° – 700°. Затем его быстро опускают в подсоленную воду или масло. В воде сталь начинает «дрожать» – это и есть процесс закалки. Некоторые производят еще одну операцию «на дорожку»: отпускают клинок. Отпуск заключается в небольшом финишном нагреве до появления тонкой оранжевой пленки: тут же убираем нож из печки и даем ему самостоятельно остыть.

su/wp-content/themes/breek/assets/images/transparent.gif» data-lazy=»true» data-src=»https://www.youtube.com/embed/wfHksWgI3xg?feature=oembed»/>

Ножи из напильника, рессоры, троса, подшипника

Особенности обработки заготовок:

Создание заготовки в кузнечной мастерской.

- Нюансы с подшипником. Очень популярный материал. Обычно используется внутренний обод подшипника. Работа практически такая же, как со сверлом. Разница лишь в неудобстве на первых этапах: заготовку из обода очень неудобно держать, поэтому ее лучше приварить к пруту арматуры. Стальную полоску выковывать легче, чем из сверла – здесь ее достаточно выровнять.

- Автомобильная рессора. Великолепный материал с высокой упругостью и стойкостью к износу. Заготовку отрезаем болгаркой, привариваем ее к пруту арматуры так же, как обод подшипника – в этом случае работать намного комфортнее.

- Напильник – второй по популярности вид подручного материала для высококлассных ножей.

Особенности стали в напильниках – редкая долговечность и отличная режущая кромка. Нюансы работы с напильником заключаются в обязательной очистке поверхности напильника от насечек с помощью болгарки.

Особенности стали в напильниках – редкая долговечность и отличная режущая кромка. Нюансы работы с напильником заключаются в обязательной очистке поверхности напильника от насечек с помощью болгарки. - Ножи из металлического троса. Вариант довольно редкий. Сталь в тросах отвечает далеко не всем требованиям для хорошего ножа. Чаще всего такие ножи делают из-за остающегося рисунка на клинке, который напоминает дамасскую сталь. Такого рода производством нередко занимаются жулики, чтобы продать дилетантам ножи невысокого качества, похожие на знаменитые дамасские. Ковка ножа из троса – сложный процесс, который вряд ли подойдет в качестве дебюта для новичков.

Ковка ножа своими руками – интереснейшее занятие, которое принесет вам серьезную практическую пользу, эстетическое удовольствие и повышение самооценки. Скорее всего, вы не остановитесь на одном ноже. Нигде нет пределов совершенству, а уж в кузнечном мастерстве тем более. Желаем хорошего металла, горячей печки и добрых друзей!

su/wp-content/themes/breek/assets/images/transparent.gif» data-lazy=»true» data-src=»https://www.youtube.com/embed/M7Jo6MhRMwc?feature=oembed»/>

Источник:

http://tutsvarka.ru/kovka/kovka-nozhej

Станки для холодной ковки Blacksmith: ручные и электрические

Процесс ковки металла применяется людьми очень давно. Стоящая одиноко кузница, дышащий пылом горн, увесистый молот, превращающий в тонкий лист раскаленную заготовку на тяжелой наковальне — такой образ кузнеца известен нам невероятно длительное время. Сегодня мы рассмотрим станки для холодной ковки Blacksmith.

Кузнечное делоУчиться профессии кузнеца необходимо долгие годы, длительно надо и набираться опыта. Труд кузнеца тяжелый вредный и очень трудоемкий. К тому же кузнечный горн — предмет высочайщей пожарной опасности. Все это мешает нашим мастерам, имеющим желание попробовать свои силы в таком трудном деле, как обработка металла.

Но есть удобный вариант — это процесс холодной ковки, позволяющая придавать заготовкам из прутка или труб необходимую форму и создавать витые и изогнутые элементы самых разных очертаний.

Станки для ковки

Главные преимущества технологии холодной ковки:

- Простой технологический процесс, малое число операций.

- Низкая трудоемкость и себестоимость изделий.

- Высокая повторяемость — изделия одной серии практически идентичны.

Недостатком является ограниченное число базовых элементов ковки, однако при должном мастерстве дизайнера и из них можно создать запоминающееся изделие.

Станки для холодной ковки используют способность металлов к пластической деформации под воздействием механического усилия. Усилие требуется весьма большое, поэтому все устройства оснащаются рычажным, кривошипным или электрическим приводом. Широкое распространение получили несколько типов станков:

- Гнутик – применяется для изгиба заготовки под заданным углом и при заданном радиусе.

- Волна – разновидность гнутика, осуществляющая сразу несколько изгибов, по форме напоминающих бегущую волну.

- Улитка используется для сворачивания конца заготовки в спираль

- Торсион позволяет закручивать заготовку или группы заготовок вокруг продольной оси.

Одним из ведущих российских производителей оборудования для холодной ковки является компания BlackSmith

Основные виды станков и их функционал

От недорогих ручных станков для начинающих знакомиться с холодной ковкой до многофункционального гибочного комплекса с ЧПУ — линейка станков для холодной ковки BlackSmith – пожалуй, самая широкая в России.

Ручные станки для ковки BlackSmith выгодно отличаются от китайского ширпотреба высокой точностью изготовления, большим ресурсом и качественной инструментальной сталью, применяемой для изготовления основных узлов. Кроме гнутиков, улиток и торсионов, BlackSmith предлагает широкий спектр оборудования для подготовительных операций — инструмент для резки металла и правки заготовок.

Кроме гнутиков, улиток и торсионов, BlackSmith предлагает широкий спектр оборудования для подготовительных операций — инструмент для резки металла и правки заготовок.

Гнутик M3-G BlackSmith предназначен для сгибания полосы 40*5 и прутка до 12 мм в дуги, изготовления колец радиусом от 80 мм и гибки углов более 60 градусов.

Ручная улитка M3-V1 BlackSmith позволяет гнуть завитки различной формы из полосы до 40*5 мм, круглого и квадратного прутка до 12 мм.

Торсионный станок M04B-KR BlackSmith представляет собой высокофункциональный набор для изготовления корзинок и витых прутков сечением до 16 мм.

Приспособление для обрезки седловин на концах труб TN1-38/50 BlackSmith работает с трубами диаметром 38 и 50 мм позволяет сделать заготовки для сварных объемных трубчатых конструкций

На верхнем конце продуктовой линейки BlackSmith находится топовая модель UNV3-02 универсальный станок для ковки. Этот комбайн выполняет практически все известные операции холодной ковки и способен создавать такие элементы художественной ковки, как завитки, витые прутки, корзинки, кольца, простые , двойные и обратные завитки, дуги и арки больших радиусов, расплющивать конец прутка в «гусиную лапку», двухстороннюю полуволну и «вчистую»

Преимущества станков Blacksmith

Помимо высокого качества и передовой конструкции, станки для холодной ковки BlackSmith обладают следующими преимуществами:

- высокая производительность оборудования;

- надёжность и компактность ручного кузнечного инструмента;

- возможность открыть своё дело в домашних условиях.

- достаточные складские запасы и четко поставленная работа логистики исключают долгое ожидание заказанного покупателем оборудования.

Еще одно немаловажное преимущество- BlackSmith производит действительно все, необходимое для комплектации домашней мастерской и запуска своего дела — не только станки, но и оснастку, вспомогательное оборудование, ручной слесарный инструмент.

Станок BlackSmith

Ваш бизнес может расти вместе с оборудование BlackSmith- достаточно будет по мере роста заходить к ним и докупать необходимое оборудование и более производительные агрегаты.

Ковка металла — краткое пособие для новичков — ООО СибМеталлДизайн

Ковка своими руками — дело не простое, но в то же время очень интересное, причем освоить это мастерство может каждый. Я расскажу об основных нюансах этой работы и ознакомлю вас с азами ковки.

Ковка позволяет изменять форуму и размер металлической заготовки

Виды ковки

Ковка — это один из видов обработки металла, позволяющий изменять форму и размер заготовки. Ковку подразделяют на два вида:

О горячей ковке

Смысл горячей ковки заключается в том, что перед обработкой заготовка подвергается нагреву до определенной температуры. Это повышает пластичность металла, и таким образом увеличивает возможности мастера.

- Высокая пластичность заготовки. Благодаря этому упрощается работа. Кроме того, мягкий металл позволяет без особого труда изменять форму и размеры заготовки;

- Универсальность. Данный метод позволяет использовать любые заготовки. Это значительно расширяет возможности мастера.

Нагрев заготовок осуществляется в кузнечном горне

- Дополнительные затраты. Для разогрева заготовок до ковочной температуры необходимо обустроить кузнечный горн.

Кроме того, требуются дополнительные затраты на топливо;

Кроме того, требуются дополнительные затраты на топливо; - Требовательность к температурным режимам. Чтобы заниматься горячей ковкой нужны определенные знания, позволяющие определять температуру «на глаз». Подробней об этом я расскажу ниже.

О холодной ковке

Для холодной ковки не требуется горн, так как обработка заключается в изгибании холодных заготовок, их прессовании и сварке.

Холодная ковка выполняется на специальном оборудовании и не требует нагрева обрабатываемых деталей

Достоинства. Холодная ковка обладает следующими достоинствами:

- Доступность. Обустроить мастерскую для холодной ковки гораздо проще, так как не нужна печь. К тому же для этого требуется меньше затрат;

- Безопасность. Отсутствие высоких температур положительно сказывается на общей безопасности.

Недостатки. У этого вида ковки тоже имеются минусы:

- Холодная ковка предоставляет меньше возможностей.

Многие операции, которые можно выполнить горячей ковкой, для холодной обработки недоступны;

Многие операции, которые можно выполнить горячей ковкой, для холодной обработки недоступны; - Невозможность исправления брака. Холодная обработка осуществляется с использованием заготовок-полуфабрикатов. В результате ошибку, как правило, нельзя исправить;

Для холодной ковки используются пруты квадратного и круглого сечения

- Ограниченность заготовок. Холодным способом можно изготавливать определенный набор деталей, который зависит от вашего оборудования. Причем для этих целей используются пруты квадратного или круглого сечения.

Диаметр и размеры сечения заготовок, с которыми можно работать, так же зависят от используемого оборудования.

Станок для холодной ковки своими руками: чертежи самодельного

Кузнечное дело – это хобби, которое может приносить существенную прибыль. Как минимум, с помощью такого мужского дела можно создавать красивый интерьерный и приусадебный декор. В настоящее время повсеместно используется технология холодной ковки, которая подразумевает придание определенной формы металлической заготовке методом механического усилия.

В настоящее время повсеместно используется технология холодной ковки, которая подразумевает придание определенной формы металлической заготовке методом механического усилия.

Художественная ковка

В продаже можно найти электрический и ручной станок для холодной ковки металла, но даже в механическом исполнении набор кузнечного инструмента стоит не менее 1,5 тыс. долларов. Возникает целесообразный вопрос, можно ли такое оборудование сделать самостоятельно? На практике, оказывается, – да.

Ручное и электрооборудование для холодной и горячей ковки

Что представляет собой конструкция оборудования? Это каркас, который позволяет жестко зафиксировать заготовку, поддающуюся механическому воздействию (ее просто гнут) по заданной форме.

Существует множество элементов и вариантов изгибания металлического профиля, уголка, квадрата или трубы. Самыми популярными являются завитки, улитки, скрученный металлический прут. Это проделывается с помощью специальных сменных форм – улиток, которые крепятся на ручной или электромеханический инструмент в качестве основы.

В самом распространенном случае станок, изготовленный своими руками, должен иметь:

- приспособление для крепления улиток;

- конструкцию для жесткого крепления заготовок;

- радиальную конструкцию для скручивания.

Виды ковки

Основное конструкционное решение должно обеспечивать концентрированное механическое усилие с минимальными трудозатратами для рабочего. Очевидно, что изготовление декоративных изделий из железа требует часто богатырских усилий, особенно, если не усовершенствована механика. По этой причине применяются инструменты с электрическим приводом, что позволяет минимизировать трудовые усилия.

Конструкция станков

Довольно простая реализация может подразумевать целый ряд самодельных конструкционных решений и часто принципиально разные чертежи.

Из них можно всегда выбрать максимально оптимальную модель, отличающуюся:

- низким уровнем трудоемкости и простотой использования;

- низкой стоимостью реализации и простотой;

- небольшими габаритами;

- универсальностью (возможностью использования для нескольких операций).

Насадки для станков

Станки выполняются из черного проката – уголка, листа и профиля, отдельные элементы соединяются с помощью сварки. Оборудование может устанавливаться на стол и иметь тяжелую раму, предварительно закрепленную опору, или подразумевать крепления, которые фиксируются своими руками при установке оборудования на стол.