Характеристики пилит ДВП — вес, плотность и размер

Характеристики пилит ДВП — вес, плотность и размер- О компании

- Новости и статьи

- Оплата и доставка

- Контакты

Древесина, фанера и пиломатериалы

со склада в Москве оптом и в розницу

Итого всего:

Итого к оплате:

Перейти в корзину Оформить заказ

Ваша корзина покупок пуста.

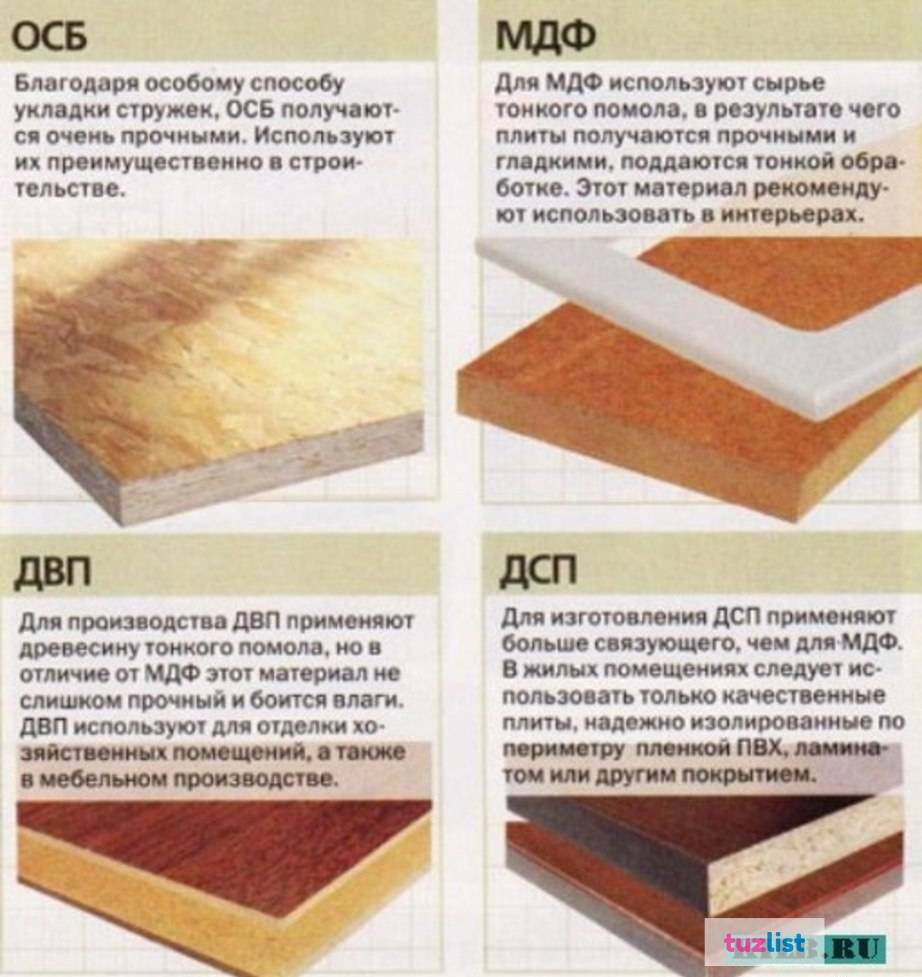

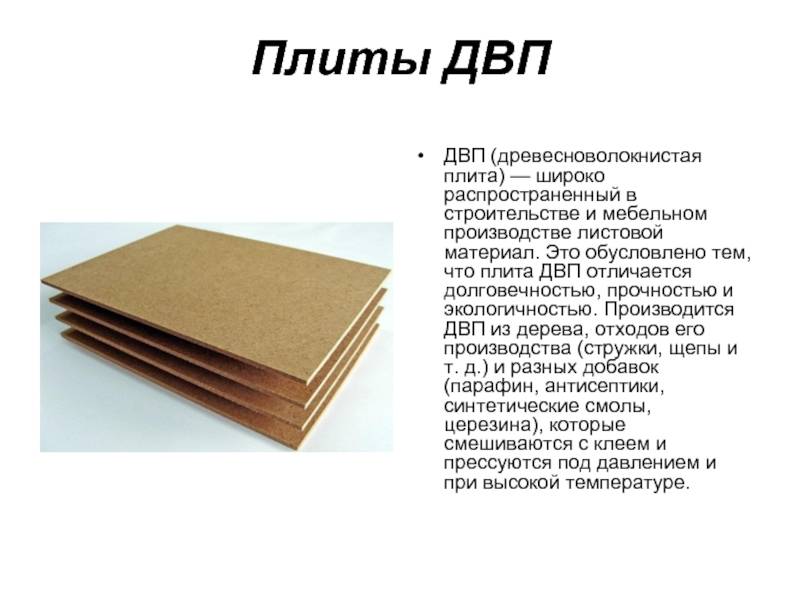

Оргалит представляет собой древесно-волокнистую плиту, сформированную под прессом из древесного волокна с добавлением связующих смол. Плиты различаются между собой плотностью, форматом и толщиной. Эти параметры определяют свойства и назначение материала. Расскажем о характеристиках стандартных листов оргалита.

Вес и плотность

Плотность древесноволокнистой плиты определяет сферу ее применения. На эту характеристику влияет количество смол, входящих в состав оргалита, а также сила, с которой прессуется волокно. Укажем диапазон плотностей ДВП распространенных видов:

На эту характеристику влияет количество смол, входящих в состав оргалита, а также сила, с которой прессуется волокно. Укажем диапазон плотностей ДВП распространенных видов:

- Мягкие — до 400 кг/м3. Используются как теплоизоляционный материал.

- Полутвердые — от 400 до 800 кг/м3. Применяются в отделочных работах, мебельной промышленности. Из них изготавливают фасады, подоконники, двери.

- Твердые — от 800 кг/м3. Применяются в качестве задней стенки мебели. Подходят для обшивки внутренних поверхностей сухих помещений.

Плотность оргалита определяет вес материала. Для расчета массы одной плиты ДВП также нужно знать ее формат и толщину. Вес оргалита равен произведению ширины, длины и толщины листа в метрах на его плотность в кг/м3. Его следует рассчитывать при сооружении конструкций, не допускающих превышение предельной нагрузки.

Основные размеры

Основными размерными характеристиками ДВП являются:

- Длина.

У мягких плит она может составлять от 1200 до 3000 мм, у остальных видов ДВП — от 1220 до 3660 мм.

У мягких плит она может составлять от 1200 до 3000 мм, у остальных видов ДВП — от 1220 до 3660 мм. - Ширина. У мягких сортов доступно лишь два варианта: 1200 и 1700 мм. У полутвердых и твердых их больше: 1220, 1525, 1830 и 2140 мм.

- Толщина. Мягкие плиты более толстые. Они изготавливаются толщиной 8, 12, 16 и 25 мм. Полутвердые производят толщиной 6, 8 и 12 мм, твердые — от 2,5 до 6 мм.

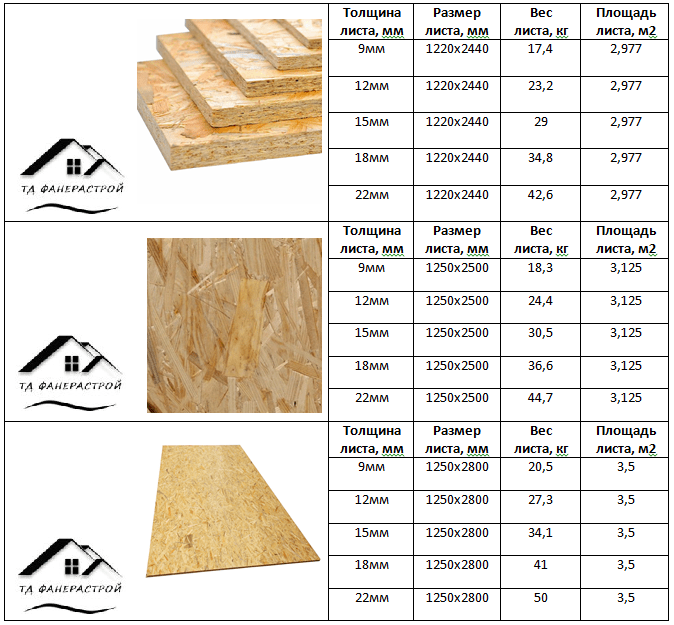

Эти характеристики оргалита следует учитывать при подборе материала для решения конкретных задач. Толщина определяет прочность будущей конструкции, а знание размера помогает в расчете необходимого количества листов. Формат плит следует подбирать так, чтобы при работе получалось как можно меньше обрезков. Наиболее распространенным является формат 2440х1220 мм — такого же размера производятся плиты OSB и ламинированная фанера.

Внимание! Кроме стандартных листов ДВП деревоперерабатывающие заводы могут изготавливать материал нестандартных размеров. Но делают они это по индивидуальным заказам.

Но делают они это по индивидуальным заказам.

Мы перезвоним Вам в течение 5 минут.

Калькулятор

Хотите сделать заказ в один клик?

Введите пожалуйста номер телефона.

Спасибо за заявку, скоро мы с Вами свяжемся.

Вы первыми узнаете о поступлении товара!

Спасибо за заявку, мы обязательно с Вами свяжемся!

основные виды, размеры, плотность и вес листов, применение в строительстве

Плиты, называемые древесно-волокнистыми, представляют собой группу материалов, сделанную из продуктов измельчения древесины, отходов деревообрабатывающей промышленности.

В качестве сырья могут быть использованы мелкие кусочки одеревеневших стеблей растений. Разобщенные волокна склеиваются благодаря натуральным или синтетическим веществам, образуя ДВП различной плотности.

Не забудь поделиться с друзьями!

Содержание статьи

- Особенности производства

- Какие разновидности ДВП бывают

- Размеры листов

- Плотность плит

- Прочность на изгиб, поглощение влаги, звуковых волн

- Применение

Особенности производства

Сырьем для производства ДВП-изделий являются древесные волокна, полученные с помощью рубильных механизмов, дробилок, молотковых мельниц, пил, режущих инструментов. Древесную массу сначала обрабатывают горячим паром для ослабления внутренних связей между нитями-фибриллами, затем подвергают размалыванию и прессованию. Для сцепления может использоваться клей, но не обязательно.

Все плиты получаются достаточно тонкими, их толщина не превышает по стандарту 16 мм. Внешне они определяются по характерному рисунку – мелкой сеточке. В эстетических целях одну поверхность ДВП ламинируют или наносят специальное декоративное покрытие. Такие плиты называют облагороженными.

В эстетических целях одну поверхность ДВП ламинируют или наносят специальное декоративное покрытие. Такие плиты называют облагороженными.

Характеристики ДВП, получаемой из волокнистой массы, определяются плотностью образующегося монолита, степенью прессования, укладки и последующего связывания волокнистых нитей.

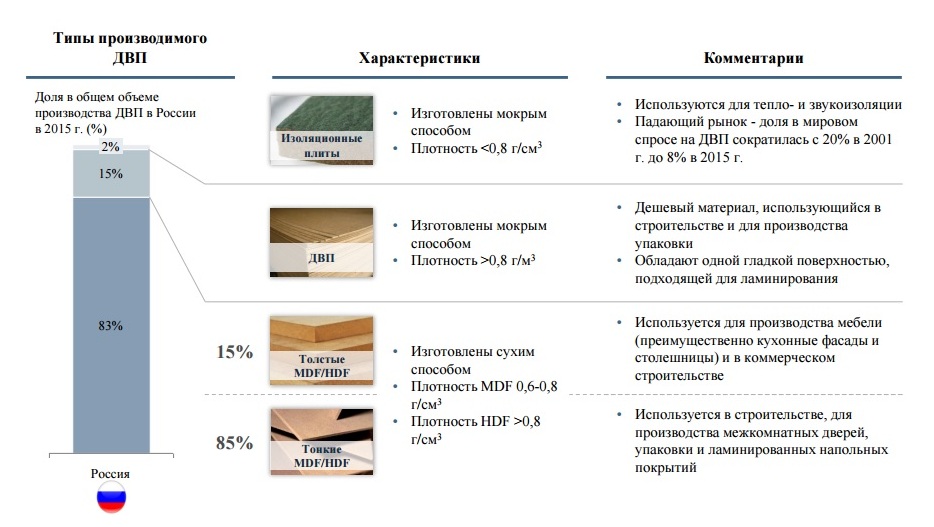

Какие разновидности ДВП бывают

В англоязычных источниках волокна именуются фибрами, соответственно, сокращенные названия видов материала обозначаются буквой Ф. Если продукция имеет низкую плотность, аббревиатура выглядит как ЛДФ (Л – низкий, Д – плотность). Для панелей средней плотности принято обозначение МДФ (М – средний), пластины высокой плотности обозначаются как НДФ (Н – высокий). Специальные виды продукции из волокон древесины имеют отдельные торговые названия, возникшие тривиально.

В отечественной практике виды ДВП обозначаются иначе, с использованием русских букв, буквосочетаний и цифр:

- обычные твердые плиты имеют в маркировке Т и больше никаких обозначений;

- если на поверхности есть дополнительное слоистое покрытие, сокращение выглядит как Т-С;

- наличие красящих пигментов обозначается как Т-П;

- если на наружной поверхности присутствует слегка прокрашенный слой, в маркировке указывают Т-СП;

- способность наружного слоя ДВП отталкивать воду обозначается сокращением Т-В;

- присутствие слоистого покрытия с влагостойкой пропиткой маркируется как Т-СВ;

- ДВП-материалы с уменьшенными показателями плотности имеют сокращение НТ;

- продукция с очень высоким удельным весом маркируется как СТ;

- сверхтвердые плиты с тонкодисперсным лицевым слоем обозначаются СТ-С.

Дополнительное наружное оформление, обозначаемое буквой С, выполняется в виде слоя из спрессованных мелких частиц высокой степени дисперсности.

Изделия, отнесенные в группу твердых плит, дополнительно подразделяются на подгруппы по весу и физико-химическим характеристикам. ДВП-материалы также разделяют на сорта по качественным показателям наружного слоя.

Так называемые мягкие листы из древесных волокон делятся на три марки с цифровым обозначением от 1 до 3 (М-1…М-3), последняя (третья) соответствует самой мягкой разновидности ДВП.

Размеры листов

Существующий ассортимент изделий позволяет каждому сделать выбор ДВП в соответствии с потребностями и конкретной перспективой применения. Большинство производителей готово учитывать индивидуальные заказы, варьировать геометрические характеристики плит.

Возможные стандартные размеры ДВП представлены в общенациональном ГОСТ 4598-86, которым руководствуются все авторитетные предприятия-поставщики.

Габариты твердых листов отличаются от размеров мягкой продукции. Минимальная длина стандартных изделий составляет 1220 мм, обычная максимальная для мягких листов – 3000 мм, твердых – 3660 мм. Для монтажа на промышленных объектах применяют плиты высокой плотности с большой площадью, длина таких листов может достигать 6100 мм.

Обычная ширина пластин небольшой плотности равняется 1220 мм, с высоким удельным весом и умеренной длиной – варьируется от 610 до 1700 мм, большой длиной – от 1220 до 2140 мм.

Стандартные мягкие листы изготавливают с большой толщиной для обеспечения прочности конструкций. Показатель изменяется в диапазоне от 8 до 16 мм.

Твердые плиты демонстрируют достаточные прочностные свойства при небольшой или умеренной толщине, которая укладывается в интервал от 2,5 до 6 мм.

Стандартом жестко регламентируется возможность присутствия выступов, царапин, зон с различными оттенками, пятен, как от воды, так и от технических жидкостей, на наружной части панелей. Абсолютно исключено наличие чужеродных частиц, прогаров, расслоившихся участков, повреждений с волокнистой бахромой на кромках.

Абсолютно исключено наличие чужеродных частиц, прогаров, расслоившихся участков, повреждений с волокнистой бахромой на кромках.

Плотность плит

Важной характеристикой ДВП является не только размер, но и плотность, от которой зависит масса и вес листов.

Наибольшая плотность твердых листов достигает 1100 кг/м

Обратите внимание! Значение веса ДВП-листов размером 1220 х 2440 х 3,2 твердого вида составляет всего 7 кг.

Чтобы определить, сколько может весить покупка в целом, следует приблизительно рассчитать суммарный объем партии и умножить его на величину плотности, указанную в сопроводительных документах. Станет понятно, какие понадобятся усилия для транспортировки и монтажа плит на месте будущей установки.

Мягкие виды продукции, выполняющие в основном декоративные функции, имеют меньшую плотность, самый большой показатель которой не превышает 400 кг/м3. Минимально возможное значение плотности ДВП, допускаемое стандартом, равно 100 кг/м3.

Минимально возможное значение плотности ДВП, допускаемое стандартом, равно 100 кг/м3.

У плит промежуточной твердости показатели плотности имеют средние значения, минимум которых составляет 600 кг/м 3.

Прочность на изгиб, поглощение влаги, звуковых волн

Более чем в 10 раз отличается у ДВП различных групп стойкость к изгибающим нагрузкам. Мягкие листы марки М-3 способны благополучно выдержать воздействие около 0,5 МПа, в то время как самые твердые выдерживают 47 МПа.

Нормативным документом не прописаны ограничения величины возможного разбухания и влажности изделий мягкого вида ДВП. Лимитируется только верхний предел значений концентрации влаги, равный 12 %.

Влажность остальной продукции составляет 3-4 %, а величина разбухания варьируется от 19 до 23 %. Максимальная концентрация влаги в материале не может превышать 10 %.

В стандарте указаны требования к способности поглощения воды всей плиты и ее лицевой поверхности в частности. Для плотных изделий регламентирована величина механической силы, прилагаемой перпендикулярно плоскости листа.

Для плотных изделий регламентирована величина механической силы, прилагаемой перпендикулярно плоскости листа.

Потребителей часто интересует способность панелей поглощать аудиоволны. Стандартом показатели звукоизоляции не оговариваются, но, анализируя структуру материала, можно сделать вывод – мягкие виды смогут поглощать звуковые колебания в минимальной мере, твердые – в значительной степени.

Применение

Обзор физико-химических характеристик в целом приводит к заключению о том, что группа ДВП с небольшим удельным весом позволяет облагораживать конструкции, мебель, выполняя декоративные функции. Плотные, твердые панели ДВП можно использовать с расчетом на большую нагрузку, возводить перегородки, делать арки и даже стены. В строительстве их применяют также для утепления перекрытий, кровли, в создании опалубки, черновой отделки полов. Это недорогой и удобный при монтаже материал.

Выбирая изделия, нужно обратить особое внимание на состав, по возможности приобретать панели без формальдегидных связующих компонентов или с их минимальной эмиссией.

Учитывая это обстоятельство и остальные характеристики, можно подобрать вид ДВП, в максимальной мере удовлетворяющий потребностям клиента.

ДВП | Encyclopedia.com

буря

просмотров обновлено 29 мая 2018 г.

Справочная информация

Композитные лесные товары или инженерная древесина относятся к материалам, изготовленным из древесины, которые склеены вместе. В Соединенных Штатах ежегодно производится около 21 миллиона тонн (21,3 миллиона метрических тонн) композитной древесины. К наиболее популярным композиционным материалам относятся фанера, столярные плиты, ДВП, ДСП и клееный брус. Большинство этих продуктов основано на том, что ранее было древесными отходами или малоиспользуемыми или некоммерческими породами. При производстве композитов теряется очень мало сырья.

Древесноволокнистая плита средней плотности (МДФ) — это общий термин для панели, состоящей в основном из лигноцеллюлозных волокон в сочетании с синтетической смолой или другой подходящей связующей системой и склеенных вместе под воздействием тепла и давления. Панели сжимаются до плотности от 0,50 до 0,80 по удельному весу (31-50 фунтов/фут3). Во время производства могут быть введены добавки для улучшения определенных свойств. Поскольку древесноволокнистую плиту можно разрезать на самые разные размеры и формы, у нее множество применений, включая промышленную упаковку, дисплеи, экспонаты, игрушки и игры, мебель и шкафы, стеновые панели, молдинги и дверные детали.

Поверхность МДФ плоская, гладкая, однородная, плотная, без сучков и зернистости, что делает отделочные работы более простыми и однородными. Однородная кромка МДФ позволяет выполнять сложные и точные методы обработки и отделки. Отходы обрезков также значительно сокращаются при использовании МДФ по сравнению с другими подложками. Улучшенная стабильность и прочность являются важными преимуществами МДФ, при этом стабильность способствует соблюдению точных допусков в точно вырезанных деталях. Это отличная замена массивной древесине во многих интерьерах. Производители мебели также чеканят поверхность объемными рисунками, поскольку МДФ имеет такую ровную текстуру и стабильные свойства.

Улучшенная стабильность и прочность являются важными преимуществами МДФ, при этом стабильность способствует соблюдению точных допусков в точно вырезанных деталях. Это отличная замена массивной древесине во многих интерьерах. Производители мебели также чеканят поверхность объемными рисунками, поскольку МДФ имеет такую ровную текстуру и стабильные свойства.

За последние 10 лет рынок МДФ в США быстро вырос. Отгрузки увеличились на 62%, а мощность завода выросла на 60%. Сегодня в Америке ежегодно потребляется более миллиарда квадратных футов (93 миллиона квадратных метров) МДФ. Мировые мощности MDF увеличились на 30% в 1996 году до более чем 12 миллиардов квадратных футов (1,1 миллиарда квадратных метров), и в настоящее время действует более 100 заводов.

История

МДФ был впервые разработан в США в 1960-х годах, производство началось в Депости, Нью-Йорк. Аналогичный продукт, оргалит (прессованное древесноволокнистое покрытие), был случайно изобретен Уильямом Мейсоном в 1925, когда он пытался найти применение огромному количеству древесной щепы, которую выбрасывали лесопилки. Он пытался впрессовать древесное волокно в изоляционную плиту, но изготовил прочный тонкий лист, забыв выключить свое оборудование. Это оборудование состояло из паяльной лампы, печатного станка восемнадцатого века и старого автомобильного котла.

Он пытался впрессовать древесное волокно в изоляционную плиту, но изготовил прочный тонкий лист, забыв выключить свое оборудование. Это оборудование состояло из паяльной лампы, печатного станка восемнадцатого века и старого автомобильного котла.

Сырье

Древесная щепа, стружка и опилки обычно составляют сырье для древесноволокнистых плит. Однако, поскольку вопросы вторичной переработки и защиты окружающей среды становятся нормой, также используются макулатура, кукурузные рыльца и даже багасса (волокна сахарного тростника). Другие материалы также перерабатываются в МДФ. Одна компания использует сухие отходы в размере 100 000 тонн в год. Помимо древесных отходов, на этом предприятии используется картон, картонная тара из-под напитков, содержащая пластмассу и металл, телефонные справочники и старые газеты. Синтетические смолы используются для соединения волокон вместе, а другие добавки могут использоваться для улучшения определенных свойств.

Производство

Процесс

Передовые технологии и обработка улучшили качество древесноволокнистых плит. К ним относятся инновации в подготовке древесины, рецепты смол, технология прессования и методы шлифования панелей. Усовершенствованная технология прессования позволила сократить общие циклы прессования, а антистатическая технология также способствовала увеличению срока службы ленты в процессе шлифования.

К ним относятся инновации в подготовке древесины, рецепты смол, технология прессования и методы шлифования панелей. Усовершенствованная технология прессования позволила сократить общие циклы прессования, а антистатическая технология также способствовала увеличению срока службы ленты в процессе шлифования.

Подготовка древесины

- 1 Производство качественных древесноволокнистых плит начинается с выбора и очистки сырья, большая часть которого перерабатывается из стружки и стружки, получаемых на лесопильных и фанерных заводах. Сырье сначала очищают от любых металлических примесей с помощью магнита. Далее материал разделяется на крупные куски и мелкие хлопья. Хлопья разделяются на штабеля опилок и щепы.

- 2 Материал снова проходит через магнитный детектор, при этом отбракованный материал отделяется для повторного использования в качестве топлива. Хороший материал собирается и отправляется в бункер для предварительного пропаривания. В бункер впрыскивается пар для нагрева и смягчения материала.

Волокна подаются сначала в боковой шнековый питатель, а затем в поршневой шнековый питатель, который сжимает волокна и удаляет воду. Затем сжатый материал подается в рафинер, который разрывает материал на пригодные для использования волокна. Иногда волокно может пройти вторую стадию рафинирования, чтобы улучшить чистоту волокна. Моторы большего размера на рафинерах иногда используются для отсеивания посторонних предметов из процесса.

Волокна подаются сначала в боковой шнековый питатель, а затем в поршневой шнековый питатель, который сжимает волокна и удаляет воду. Затем сжатый материал подается в рафинер, который разрывает материал на пригодные для использования волокна. Иногда волокно может пройти вторую стадию рафинирования, чтобы улучшить чистоту волокна. Моторы большего размера на рафинерах иногда используются для отсеивания посторонних предметов из процесса.

Отверждение и прессование

3 Смола добавляется перед стадией рафинирования, чтобы контролировать устойчивость смеси к формальдегиду, а после рафинирования добавляется катализатор. Затем волокна выдуваются в сушилку с испарительной трубкой, которая нагревается либо маслом, либо газом. Соотношение твердой смолы и волокна тщательно контролируется путем взвешивания каждого ингредиента. Затем волокно проталкивают через скальпирующие валки для получения мата одинаковой толщины. Этот мат проходит несколько этапов прессования, чтобы получить более удобный размер, а затем обрезается до желаемой ширины перед окончательным этапом прессования.

Пресс непрерывного действия, оснащенный большим барабаном, равномерно сжимает мат, контролируя его высоту. Прессы оснащены электронным управлением для обеспечения точной плотности и прочности. Полученная плита перед охлаждением разрезается на соответствующую длину с помощью пил.

Пресс непрерывного действия, оснащенный большим барабаном, равномерно сжимает мат, контролируя его высоту. Прессы оснащены электронным управлением для обеспечения точной плотности и прочности. Полученная плита перед охлаждением разрезается на соответствующую длину с помощью пил.Прессы имеют уравновешенные системы одновременного закрывания, в которых используются гидравлические цилиндры для выравнивания плиты, что при работе в сочетании с четырехточечным управлением положением обеспечивает больший контроль толщины отдельных панелей. Гидравлическая система может закрывать пресс на таких скоростях и давлениях, которые уменьшают проблемы с предварительным затвердеванием плит и сокращают общие циклы прессования.

Шлифование панелей

- 4 Для получения гладкой поверхности панели шлифуются с помощью лент с абразивным покрытием. Обычно используется карбид кремния, но с учетом требований к более тонкой поверхности используются другие керамические абразивы, в том числе оксид циркония и оксид алюминия.

Восьмиголовочное шлифовальное оборудование и двусторонняя планировка улучшают постоянную гладкость поверхности. Антистатическая технология используется для снятия статического электричества, которое способствует быстрой нагрузке и избыточной шлифовальной пыли, тем самым увеличивая срок службы ремня.

Восьмиголовочное шлифовальное оборудование и двусторонняя планировка улучшают постоянную гладкость поверхности. Антистатическая технология используется для снятия статического электричества, которое способствует быстрой нагрузке и избыточной шлифовальной пыли, тем самым увеличивая срок службы ремня.

Отделка

- 5 Панели могут подвергаться различным этапам отделки в зависимости от конечного продукта. Возможно нанесение различных цветов лака, а также различных рисунков под дерево. Гильотинная резка используется для резки древесноволокнистых плит на большие листы (например, шириной 100 дюймов). Для листов меньшего размера, таких как 42 на 49 дюймов (107 на 125 см), используется высечка. Специальные машины используются для резки ДВП на узкие полосы шириной от 1 до 24 дюймов (от 2,5 до 61 см).

- 6 Ламинаторы используются для нанесения на поверхность винила, фольги и других материалов. Этот процесс включает в себя разматывание рулона древесноволокнистого материала, его подачу между двумя валами, на которые наносится клей, объединение покрытой клеем древесноволокнистой плиты с ламинирующим материалом между другим набором валов и отправку объединенных материалов в ламинатор.

Контроль качества

Большинство заводов МДФ используют компьютеризированный контроль процесса для контроля каждого этапа производства и поддержания качества продукции. В сочетании с непрерывными грузовыми лентами, измерителями основного веса, мониторами профиля плотности и толщиномерами поддерживается однородность продукта. Кроме того, Американский национальный институт стандартов установил спецификации продукта для каждого применения, а также предельные значения выбросов формальдегида. Поскольку экологические нормы и рыночные условия продолжают меняться, эти стандарты пересматриваются.

Последний стандарт для MDF, ANSI Standard A208.2, является третьей версией этого отраслевого стандарта. Этот стандарт классифицирует МДФ по плотности и использованию (внутри или снаружи) и выделяет четыре сорта продукции для внутренней отделки. Определенные спецификации включают в себя физические и механические свойства, допуски на размеры и пределы эмиссии формальдегида. Спецификации представлены как в метрических, так и в дюймово-фунтовых пределах.

Спецификации представлены как в метрических, так и в дюймово-фунтовых пределах.

Измеряемые физические и механические свойства готового продукта включают плотность и удельный вес, твердость, модуль разрыва, сопротивление истиранию, ударную вязкость, модуль упругости и предел прочности при растяжении. Кроме того, также измеряются водопоглощение, набухание по толщине и прочность внутренней связи. Американское общество испытаний материалов разработало стандарт (D-1037) для проверки этих свойств.

Будущее

Хотя в 1996 году было построено более 750 новых заводов, в 1997 году ожидалось, что потребление МДФ упадет на 10% ниже прогнозируемого уровня. Показатели использования снизились для некоторых рынков, а экспорт сократился. Несмотря на эту тенденцию, некоторые заводы продолжат инвестировать в высокотехнологичное оборудование и экологический контроль для производства высококачественной продукции.

Экологические нормы будут по-прежнему бросать вызов промышленности древесноволокнистых плит. Хотя карбамидоформальдегидные смолы в основном используются в производстве МДФ из-за их низкой стоимости и характеристик быстрого отверждения, они имеют потенциальные проблемы с выделением формальдегида. Возможным решением являются фенолформальдегидные смолы, поскольку они не выделяют формальдегид после отверждения. Эти смолы, однако, более дорогие, но предварительные исследования показали, что их можно использовать в гораздо меньших количествах и добиться того же времени обработки, что и мочевинной смолы.

Хотя карбамидоформальдегидные смолы в основном используются в производстве МДФ из-за их низкой стоимости и характеристик быстрого отверждения, они имеют потенциальные проблемы с выделением формальдегида. Возможным решением являются фенолформальдегидные смолы, поскольку они не выделяют формальдегид после отверждения. Эти смолы, однако, более дорогие, но предварительные исследования показали, что их можно использовать в гораздо меньших количествах и добиться того же времени обработки, что и мочевинной смолы.

Будут продолжены разработки в области производственных технологий, включая оборудование для обработки панелей и режущие инструменты. Со временем будет разработано прессовочное оборудование, которое устранит предварительное отверждение и уменьшит разброс толщины отдельных панелей. МДФ и другие изделия из инженерной древесины станут еще более однородными по характеристикам кромок и гладкости поверхности, а также будут иметь лучшие физические свойства и постоянство толщины. Эти улучшения приведут к тому, что все больше производителей мебели и шкафов будут включать такие продукты в свои проекты.

Где узнать больше

Периодические издания

«Руководство для покупателей и спецификаторов ДСП и МДФ». Wood & Wood Products, , январь 1996 г., стр. 67-75.

Кениг, Карен. «Новый завод МДФ отличается высокими технологиями и качеством». Wood & Wood Products, , апрель 1996 г., стр. 68-74.

«Древесина Ласани — идеальная замена дереву.» Economic Review, , апрель 1996 г., с. 48.

Маргосян Рич. «Новые стандарты для ДСП и МДФ». Wood & Wood Products, , январь 1994 г., стр. 90–92.

Другое

Институт древесно-стружечных плит и древесноволокнистых плит средней плотности. http://www.pbmdf.com (9 июля 1997 г.).

— Laurel M. Sheppard

Производство и свойства ДВП сверхнизкой плотности | Journal of Wood Science

Производство и свойства древесноволокнистых плит сверхнизкой плотности

Скачать PDF

Скачать PDF

- Оригинальный артикул

- Опубликовано:

- Тамами Кавасаки 1 ,

- Мин Чжан 1 и

- Шуичи Каваи 1

1464 доступа

Сведения о показателях

Реферат

Древесноволокнистые плиты низкой плотности с плотностью от 0,05 до 0,50 г/см 3 были изготовлены прессованием с впрыском пара. Адгезивы на основе изоцианатных смол связующего и пенообразующего типа использовали отдельно при содержании смолы 10% и 30%. Использовались два типа разноразмерных волокон из хвойной древесины. Исследованы механические, размерные, тепловые и звукоизоляционные свойства древесноволокнистых плит. Результаты следующие: (1) Изоцианатный клей связующего типа показал более высокие механические и размерные свойства древесноволокнистых плит низкой плотности, чем клей пенного типа. (2) Древесноволокнистые плиты, изготовленные из мелких волокон, имеют лучшие механические и размерные свойства, чем изготовленные из крупных волокон. (3) Теплопроводность древесноволокнистых плит больше зависит от плотности плиты, чем от типа смолы или размера волокна. При плотности плиты менее 0,2 г/см 3 , теплопроводность почти эквивалентна теплопроводности таких теплоизоляционных материалов, как пенополистирол и минеральная вата. (4) Как правило, коэффициент звукопоглощения древесноволокнистых плит низкой плотности имеет тенденцию к увеличению при более высокой частоте звука. По мере увеличения толщины доски низкочастотные звуки легче поглощаются досками.

Использовались два типа разноразмерных волокон из хвойной древесины. Исследованы механические, размерные, тепловые и звукоизоляционные свойства древесноволокнистых плит. Результаты следующие: (1) Изоцианатный клей связующего типа показал более высокие механические и размерные свойства древесноволокнистых плит низкой плотности, чем клей пенного типа. (2) Древесноволокнистые плиты, изготовленные из мелких волокон, имеют лучшие механические и размерные свойства, чем изготовленные из крупных волокон. (3) Теплопроводность древесноволокнистых плит больше зависит от плотности плиты, чем от типа смолы или размера волокна. При плотности плиты менее 0,2 г/см 3 , теплопроводность почти эквивалентна теплопроводности таких теплоизоляционных материалов, как пенополистирол и минеральная вата. (4) Как правило, коэффициент звукопоглощения древесноволокнистых плит низкой плотности имеет тенденцию к увеличению при более высокой частоте звука. По мере увеличения толщины доски низкочастотные звуки легче поглощаются досками.

Ссылки

Каваи С., Сасаки Х. (1986) Технология производства ДСП низкой плотности. I. Мокузай Гаккаиси 32:324–330

Google Scholar

Каваи С., Суда Х., Накадзи М., Сасаки Х. (1986) Технология производства ДСП низкой плотности. II. Мокузай Гаккаиси 32: 876–882

CAS Google Scholar

Суда Х., Каваи С., Сасаки Х. (1987) Технология производства ДСП низкой плотности. III. Мокузай Гаккаиси 33: 376–384

Google Scholar

Каваи С., Суда Х., Сасаки Х. (1987) Технология производства ДСП низкой плотности. IV. Мокузай Гаккаиси 33: 385–392

Google Scholar

Каваи С., Накадзи М., Сасаки Х. (1987) Технология производства ДСП низкой плотности.

В. Мокузай Гаккаиси 33:702–707

В. Мокузай Гаккаиси 33:702–707Google Scholar

Каваи С., Сасаки Х., Исихара С., Такахаши А., Накадзи М. (1988) Показатели тепло-, звуко- и огнестойкости ДСП низкой плотности. Мокузай Гаккаиси 34: 973–980

Google Scholar

Роуэлл Р.М., Каваи С., Иноуэ М. (1995) ДВП очень низкой плотности со стабилизированными размерами. Wood Fiber Sci 27:428–436

CAS Google Scholar

Kawai S (1996) Разработка сверхлегких древесноволокнистых плит: отчет о гранте на научные исследования (C) (№ 06660214) Министерства образования, науки и культуры Японии, стр. 28–36.

Sudou S (1994) Sekai no mokuzai no iroiro (на японском языке). In: Uemura T (ed) Mokuzai katsuyo jiten. Sangyo Chosakai Jiten Syuppan Center, Токио, стр. 651

Google Scholar

«>Чжан М., Каваи С., Сасаки Х., Ямаваки Т., Йошида Ю., Кашихара М. (1995) Производство и свойства композитных древесноволокнистых плит. Мокузай Гаккаиси 41: 903–910

Google Scholar

Okudaira Y, Ando H, Satoh M, Miyanami K (1994) Динамические измерения константы жесткости порошкового слоя. Powder Technol 81:139–147

Артикул КАС Google Scholar

Okudaira Y, Kurihara Y, Ando H (1993) Измерения звукопоглощения для оценки динамических физических свойств порошкового слоя. Порошковая технология 77:39–48

Артикул КАС Google Scholar

«>Чжан М., Кисимото Ю., Каваи С., Сасаки Х. (1994) Зависимость между пределом прочности натуральных волокон и их размерами. Wood Res Techn Notes 30:32–39

Google Scholar

Takahashi H, Endoh H, Ohsawa K, Moriyama M, Endoh K (1974) Влияние характеристик волокна, измельченного рафинером, на физические свойства волокнистого картона. И. Мокузай Гаккаиси 20:430–434

Google Scholar

Watanebe N (1978) Mokuzai rigaku souron (на японском языке). Норм Сюппан, Токио, стр. 323–324

Google Scholar

Маку Т., Сасаки Х., Исихара С., Кимото К., Камо Х. (1968) О некоторых свойствах композитных панелей.

Саеки Х (1982) Хиноки (на японском языке). В: Sugihara H (ред.) Mokuzai kogyo jiten. Когио Шуппан, Токио, стр. 516

Google Scholar

Ilvessalo-Pfäffli M-S (1995) Атлас волокна. Springer, Берлин, стр. 15–18

Книга Google Scholar

У мягких плит она может составлять от 1200 до 3000 мм, у остальных видов ДВП — от 1220 до 3660 мм.

У мягких плит она может составлять от 1200 до 3000 мм, у остальных видов ДВП — от 1220 до 3660 мм.

Волокна подаются сначала в боковой шнековый питатель, а затем в поршневой шнековый питатель, который сжимает волокна и удаляет воду. Затем сжатый материал подается в рафинер, который разрывает материал на пригодные для использования волокна. Иногда волокно может пройти вторую стадию рафинирования, чтобы улучшить чистоту волокна. Моторы большего размера на рафинерах иногда используются для отсеивания посторонних предметов из процесса.

Волокна подаются сначала в боковой шнековый питатель, а затем в поршневой шнековый питатель, который сжимает волокна и удаляет воду. Затем сжатый материал подается в рафинер, который разрывает материал на пригодные для использования волокна. Иногда волокно может пройти вторую стадию рафинирования, чтобы улучшить чистоту волокна. Моторы большего размера на рафинерах иногда используются для отсеивания посторонних предметов из процесса. Пресс непрерывного действия, оснащенный большим барабаном, равномерно сжимает мат, контролируя его высоту. Прессы оснащены электронным управлением для обеспечения точной плотности и прочности. Полученная плита перед охлаждением разрезается на соответствующую длину с помощью пил.

Пресс непрерывного действия, оснащенный большим барабаном, равномерно сжимает мат, контролируя его высоту. Прессы оснащены электронным управлением для обеспечения точной плотности и прочности. Полученная плита перед охлаждением разрезается на соответствующую длину с помощью пил. Восьмиголовочное шлифовальное оборудование и двусторонняя планировка улучшают постоянную гладкость поверхности. Антистатическая технология используется для снятия статического электричества, которое способствует быстрой нагрузке и избыточной шлифовальной пыли, тем самым увеличивая срок службы ремня.

Восьмиголовочное шлифовальное оборудование и двусторонняя планировка улучшают постоянную гладкость поверхности. Антистатическая технология используется для снятия статического электричества, которое способствует быстрой нагрузке и избыточной шлифовальной пыли, тем самым увеличивая срок службы ремня.

В. Мокузай Гаккаиси 33:702–707

В. Мокузай Гаккаиси 33:702–707