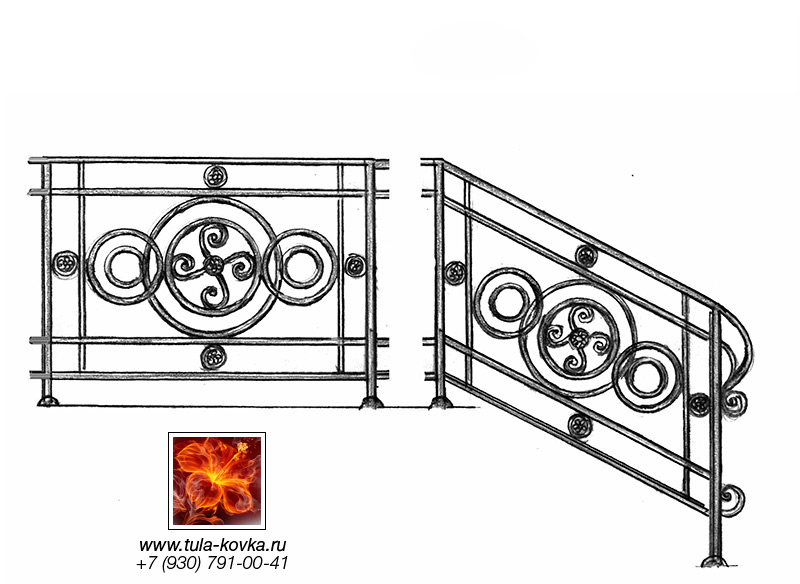

Эскизы кованых заборов от производителя в Липецке: выбирайте лучшее

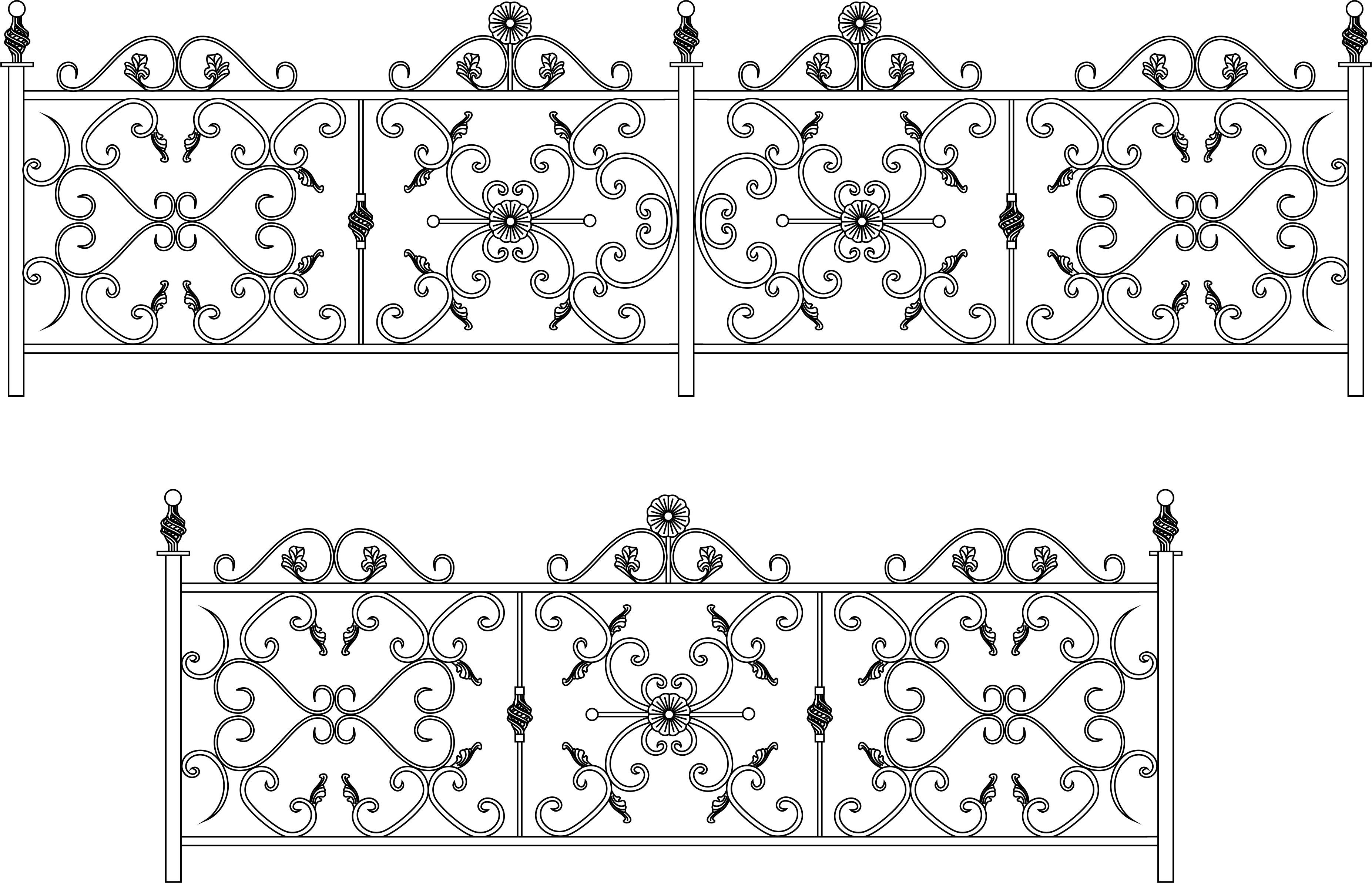

Красивые и продуманные эскизы кованых заборов от наших специалистов достаточно многочисленны, чтобы вы смогли выбрать подходящее вашему стилю изделие.

При выборе также стоит учитывать, что заборы разной высоты и конфигурации имеют разный функционал.

Кованый забор, эскизы которого вам пришлись по душе, может оказаться не слишком подходящим для вашей ситуации по нескольким причинам.

Живя в условиях оживленного горда или коттеджного поселка, вы вряд ли захотите, чтобы ваш участок или его отдельные зоны были на виду.

Для тех, кто хочет скрыться от посторонних глаз, представлены глухие кованые заборы!

Каталог предполагает наличие глухих и прозрачных секций с одинаковым оформлением, чтобы вы могли скрыть только то пространство, на которое посторонним не стоит устремлять взоры.

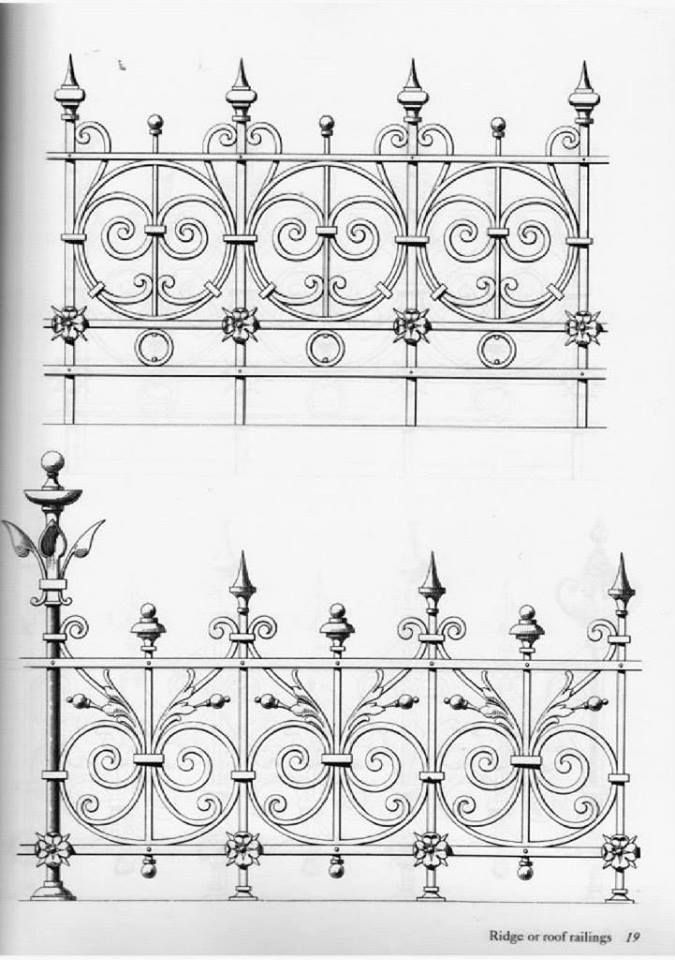

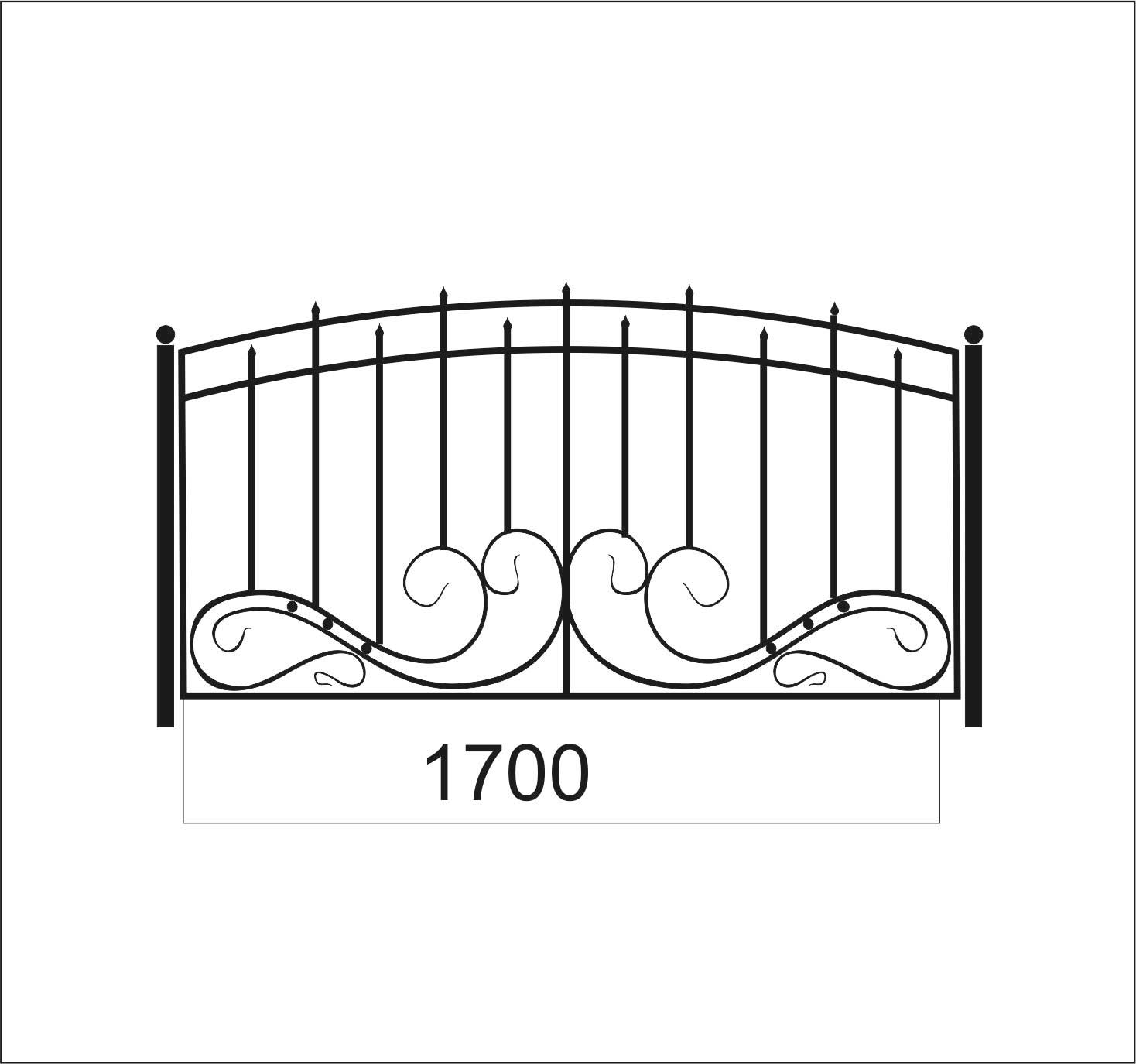

Другой важный нюанс – степень защиты, которую должен гарантировать забор. Разумеется, чем он выше, тем менее доступным станет ваш участок. Но это не все. Каталог кованых заборов предполагает наличие секций с различными формами верха. Это могут быть как плавные линии, так и острые пики. Разумеется, последние более целесообразно использовать для защиты территории.

Разумеется, чем он выше, тем менее доступным станет ваш участок. Но это не все. Каталог кованых заборов предполагает наличие секций с различными формами верха. Это могут быть как плавные линии, так и острые пики. Разумеется, последние более целесообразно использовать для защиты территории.

Для защиты участка используют заборы вертикальной направленности, тогда как свободные и горизонтальные формы являются скорее декоративным решением.

Кованые заборы и ворота должны сочетаться единым стилем и размерами. Высота забора должна учитывать наличие ленточного фундамента (его, кстати, особенно целесообразно делать, если на участке есть собаки). Чем выше, тем лучше. Но тем более серьезное основание придется выполнять.

Качественные кованые заборы в городах Воронеж, Липецк и Москва представлены «Заводом изделий благоустройства». Мы рассмотрим ваш заказ индивидуально и постараемся подобрать такую ограду, которая будет не только красивой, но и функциональной и недорогой.

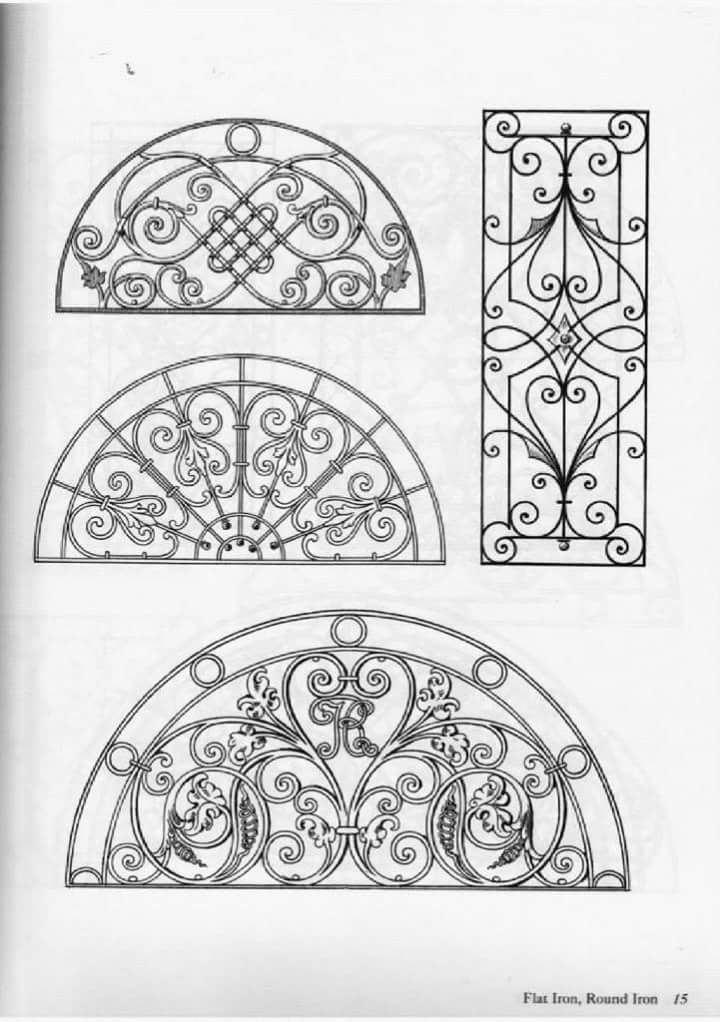

Эскизы и фото кованых ворот с калиткой и забором и без них

Кованые ворота ограды, дома или здания служат визитной карточкой домовладельца, зримо, но ненавязчиво демонстрирующие его эстетические горизонты при выраженном стремлении к приватности.

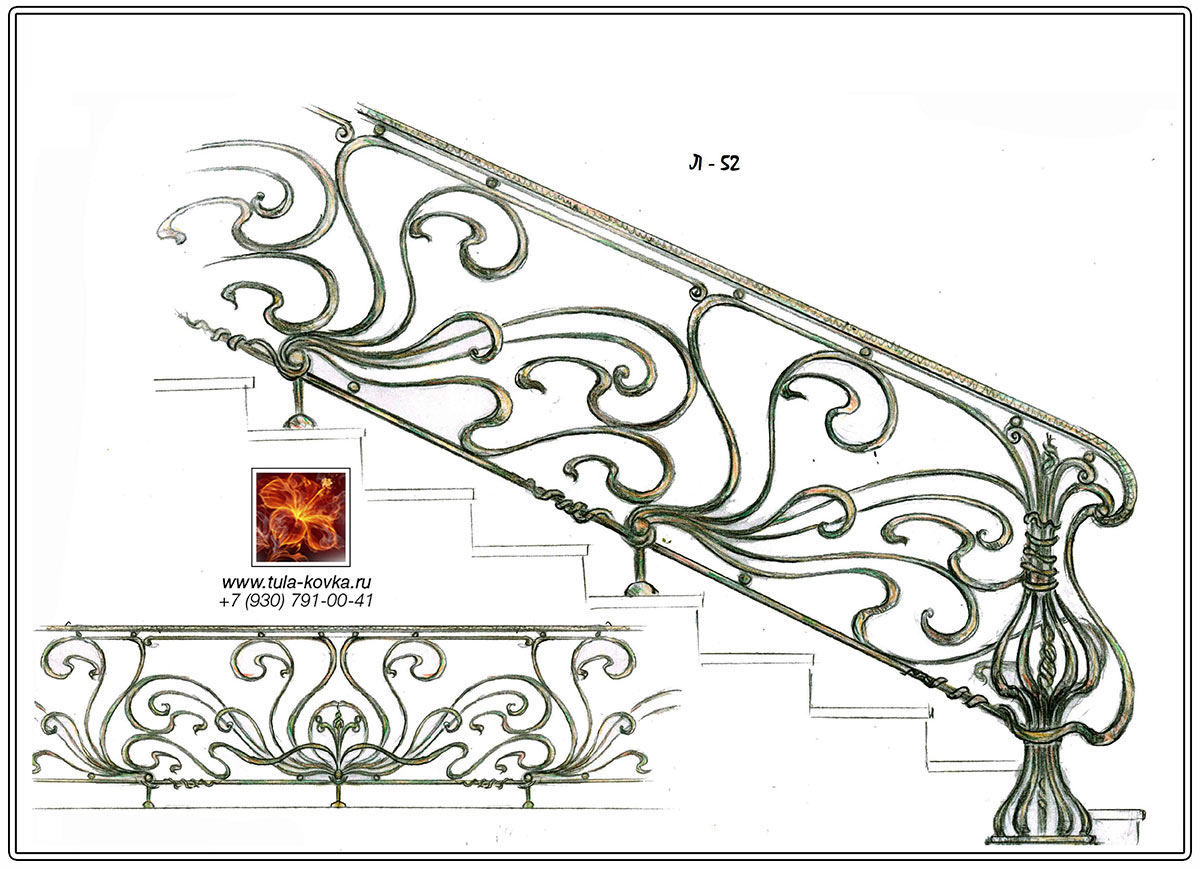

Эскиз и узор кованных ворот

Вернуться к оглавлениюКованый металл

Естественная красота металла издревле ценится людьми. Элементы ограждений из кованого металла используются также с незапамятных времён. Солидная надёжность, долговечность, индивидуальность кованой стали гармонирует с любыми материалами.

Природный цвет тусклой стали прекрасно сочетается с любыми цветовыми решениями фасадов и элементов декора. Для защиты металла от коррозии применяют специальные краски, не нарушающие эстетического облика материала и конструкций.

Вернуться к оглавлениюХудожественная выразительность

Кованая ограда источает эстетическую привлекательность.

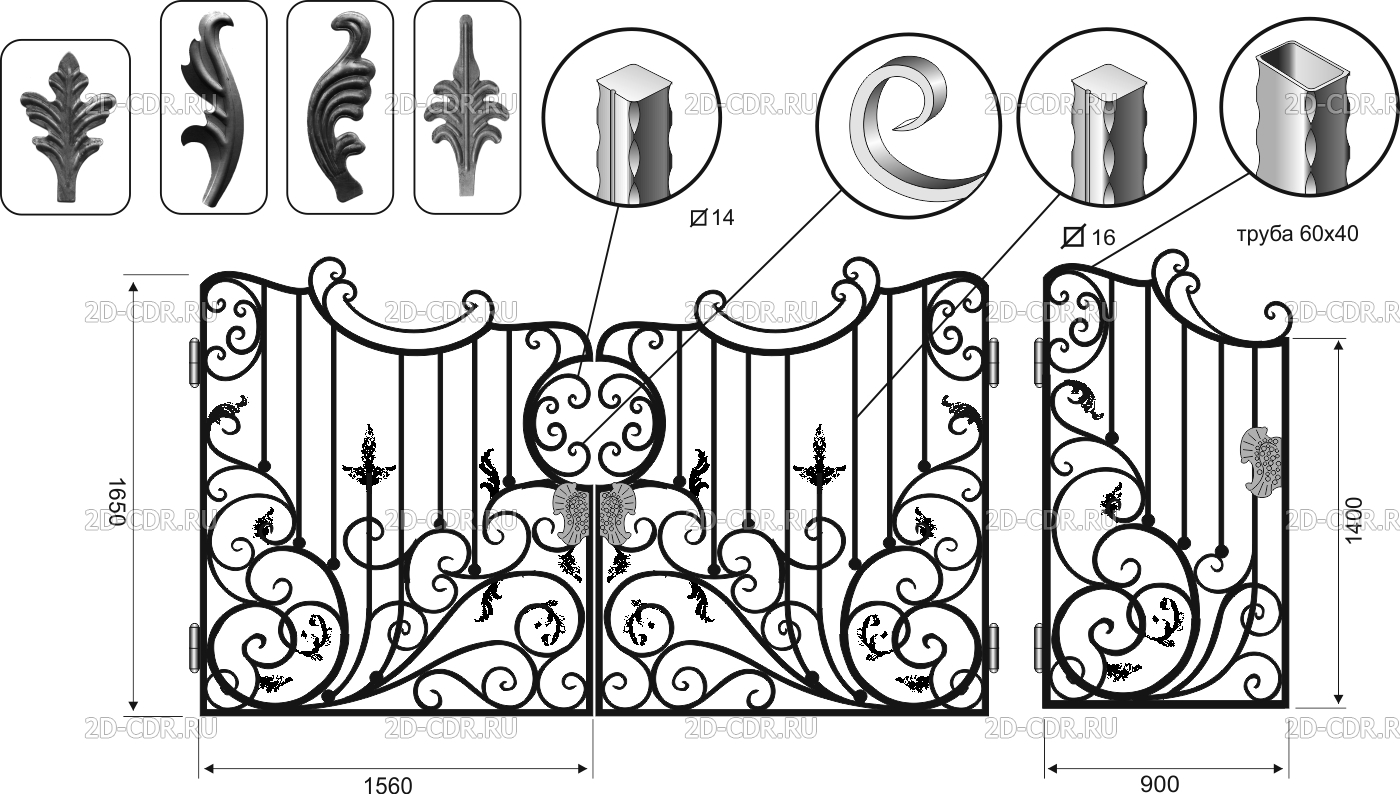

Вариант узора и эскиз кованных ворот и калитки

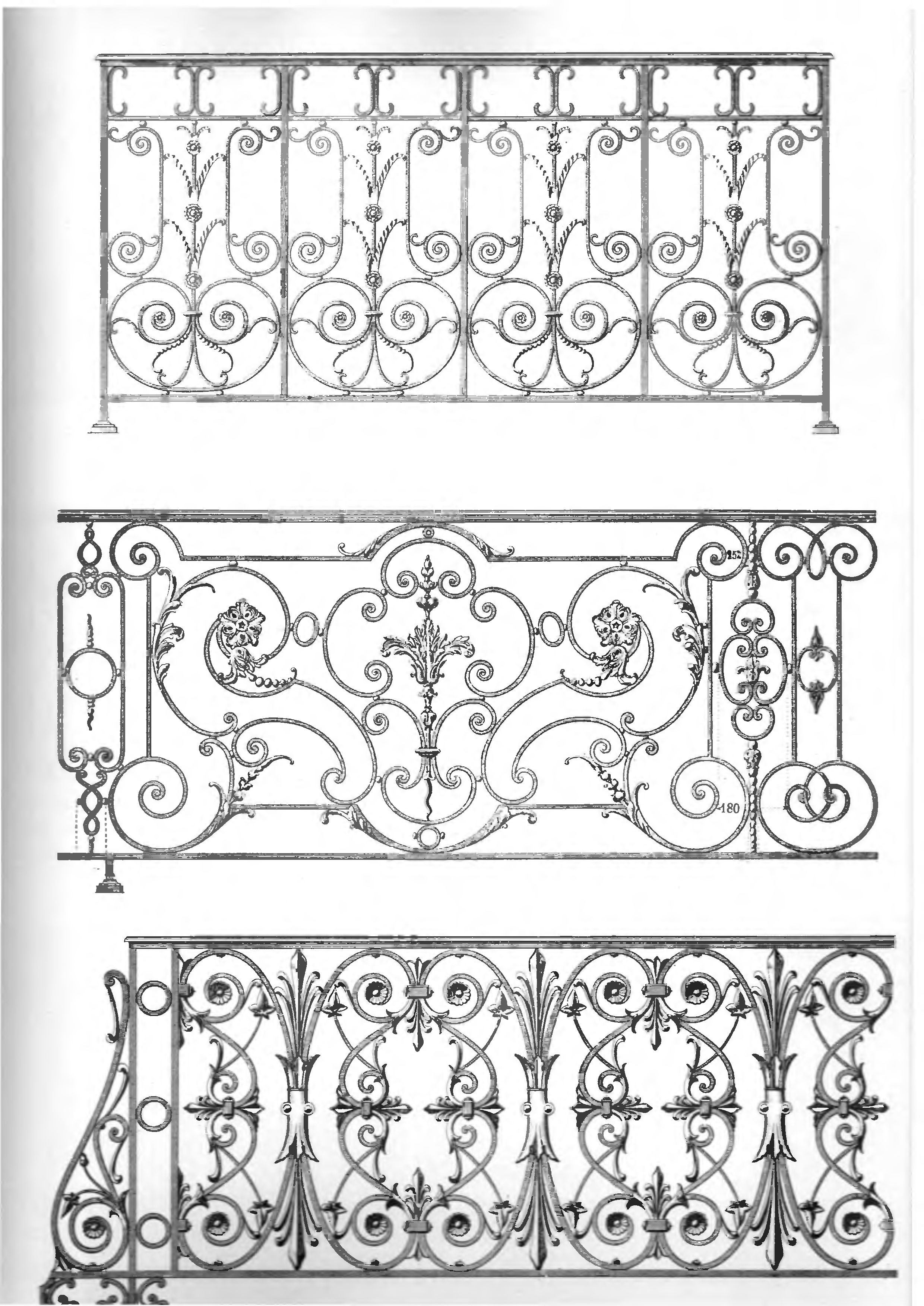

Это достигается сочетанием узорного плетения ажурной стали и включённых в них декоративных элементов из литого или кованого металла. Ворота в ограде, выполненные таким образом, дают возможность разрядить тяжеловесность и монотонность ограждения, создавая визуальную и эстетическую доминанту.

Кованый металл, в отличие от цельнотянутого или штампованного, имеет неровную поверхность, получающуюся в результате механической обработки раскалённых заготовок. Она придаёт дополнительную красоту всей конструкции. Отблески света, перетекающая тень играет на поверхности благородного металла, завораживая взгляд и поощряя зрителя любоваться узорами и элементами художественной композиции.

Поучаствовать в создании собственного шедевра можно самому, разработав эскиз кованых ворот.

Оригинальный эскиз кованых ворот и калитки

Эту работу можно сделать своими руками, вложив в неё собственный дизайнерский подход. Вернуться к оглавлению

Свойства и возможности

Художественное решение кованых ворот загородного дома должно отражать понимание автором их назначения и эстетической функции. В зависимости от свойств основного ограждения, может меняться исполнение ворот. Забор из камня сигнализирует о стремлении к приватности, желанию достичь максимальной степени уединённости.

Кованые ворота, несмотря на свою ажурность, вовсе не противоречат этой функции. Закрыв часть ворот элементами из сплошного металла или густой вязью решетчатого плетения, можно подчеркнуть это стремление. Можно реализовать и иную функцию — оповещения о полном контроле ситуации в зоне входного узла. Это делается при помощи более открытой и прозрачной композиции узора ворот, разбивающей солидную основательность обрамляющего их ограждения.

Дизайн и узор кованых ворот

В том случае, если ограда выполнена из кованых, литых или сварных решёток, ворота лучше выполнять единым с ними стилем.

Более насыщенная орнаментация, включение декоративных элементов, отсутствующих в рисунке забора, помогут сделать ворота визуальной доминантой линии ограды. При этом легко сохранить общее ощущение прозрачности и ненавязчивого раздела приватного и общественного пространства.

Включение калитки для пропуска пешеходов позволяет придать воротам дополнительную выразительность. Она может быть замаскирована в общей художественной композиции, или выделена отдельным элементом.

Она может быть замаскирована в общей художественной композиции, или выделена отдельным элементом.

Эскиз и декор кованой калитки и ворот с каменными столбами

Калитка может представлять и отдельный от остального полотна ворот элемент, размещённый в стороне от них. Разнесённое положение створок ворот и калитки позволяет визуально увеличить размеры входного узла, не увеличивая при этом габариты ворот. По такой же логике следует искать художественное решение для ворот из других композиций и материалов. Если забор является сочетанием нескольких стилей или материалов, то это только расширяет возможности для эстетического поиска.

Вернуться к оглавлению

Элементы эскиза

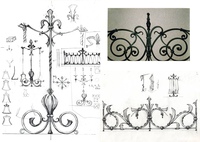

История художественного и утилитарного использования кованого металла создала множество приёмов его обработки, образцов орнамента и элементов декорирования. Ознакомившись перед разработкой эскиза ворот с прошлым опытом, вы расширите свои творческие возможности и получите дополнительные художественные инструменты.

Прекрасные результаты достигаются при украшении ворот коваными и литыми элементами из металла.

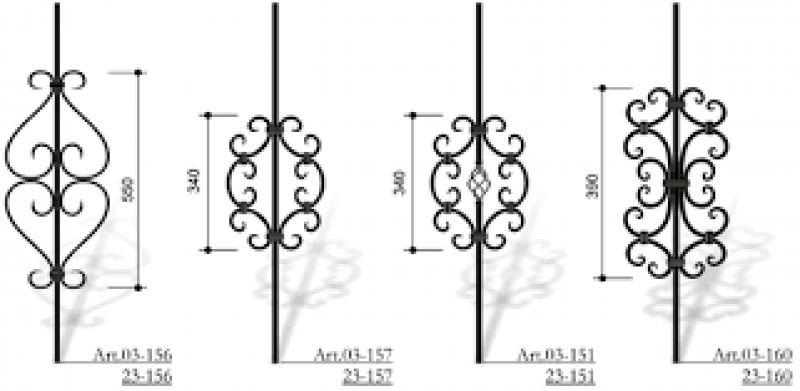

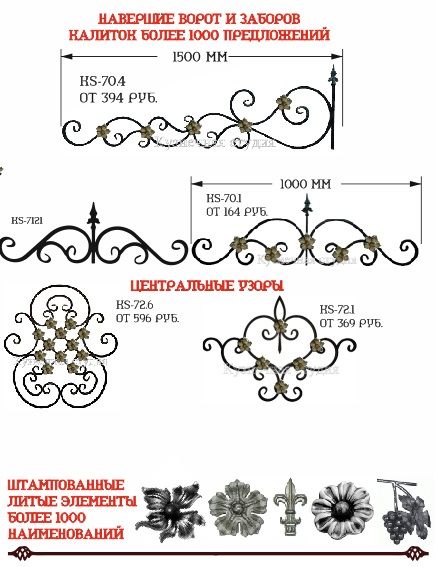

Эскиз кованых ворот с обозначением элементов

Общая художественная композиция, передаваемая эскизом, должна содержать проработку узора ограждающих элементов со включением в неё декоративных деталей промышленного или индивидуального исполнения. Если все части металлических ворот выполняются индивидуально, то нужно детально изобразить все типы декоративных элементов. Это позволит мастерам максимально полно реализовать ваш художественный замысел. Вернуться к оглавлению

Инструменты рисования

Для изготовления эскиза можно воспользоваться традиционным карандашом и ватманом. Это требует некоторых способностей к рисованию, позволяя достаточно полно выразить свой замысел.

Другим вариантом является использование современной компьютерной техники. Эскиз можно создать практически в любой графической программе. Необязательно покупать или скачивать профессиональное программное обеспечение. Любой компьютер, работающий в среде Windows, содержит графический редактор Paint, обладающий достаточными возможностями для реализации ваших замыслов.

Эскизы кованых элементов камина холодная ковка резетки ескизы, эскиз решетки на камин, эскизы передней решетки для камина, эскиз украшение деталей дома, эскизы решоток для фальшивых каминов, кованый каминный экран эскиз, рисунки для ворот, перегородка дерево-ковка,

Всегда приятно, когда дом наполнен атмосферой тепла, комфорта, уюта, надежности и безусловной красоты, которая видна в каждом элементе дизайна. Камин – великолепное сооружение любого дома, привносящее в интерьер очарование и теплоту. Кованые аксессуары для камина помогут облегчить его использование и дополнят внешний вид помещения, сделав его гармоничным, изысканным и роскошным. Ковка прекрасно сочетается со многими материалами, среди которых нужно выделить кирпич, камень, стекло и дерево. Ее дизайн безграничен, что позволяет использовать предметы из нее как в классическом стиле, так и во многих других.

Кованые аксессуары для камина помогут облегчить его использование и дополнят внешний вид помещения, сделав его гармоничным, изысканным и роскошным. Ковка прекрасно сочетается со многими материалами, среди которых нужно выделить кирпич, камень, стекло и дерево. Ее дизайн безграничен, что позволяет использовать предметы из нее как в классическом стиле, так и во многих других.

Так же Вы можете выбрать один из вариантов, нажав на эту ссылку

В понятие атрибутов для каминов входят решетки, защитные экраны, поленницы, а также различные подставки под угли и инструменты для комфортной эксплуатации сооружения (щетки, совки, щипцы, кочерги и прочее). С помощью решеток создается эксклюзивный стиль помещения, особое настроение, а также подчеркивается индивидуальность и изысканность вкуса владельца. А вот защитный экран – неотъемлемая часть конструкции, которая защищает помещение от проникновения излишнего жара и золы. Кроме того, она создает красоту, наполняя пространство изяществом и уютом.

Несомненным преимуществом таких изделий является их долговечность. Несмотря на кажущуюся хрупкость и изящество предметов, они обладают высокой прочностью, что делает их надежными и дарит вам безопасность в эксплуатации. Все детали покрыты особыми лакокрасочными материалами, которые славятся стойкостью к высоким температурам. А это позволит вам использовать предметы длительное время и они при этом не потеряют своей превосходной красоты. Также элементы стойки и к механическим воздействиям, они не ломаются и не гнутся.

Высококвалифицированные, опытные мастера Кузьмы создают прекрасные художественные эскизы кованых элементов камина, среди которых вы сможете найти то изделие или комплект, который полюбите с первого взгляда. Также мы с удовольствием поможем вам подобрать идеальный вариант принадлежностей, которые впишутся как в общий дизайн интерьера, так и в необходимое соотношение качества и цены.

Производство широкого ассортимента холоднокованых художественных металлических изделий в Москве и области

Компания «МГ Тротуар» предлагает изделия художественной ковки купить, выбрав подходящий экземпляр из широкого ассортимента представленных моделей или оформив индивидуальный заказ по предоставленному эскизу заказчика.

Холодная ковка не требует навыков кузнечного мастерства, металлообработка происходит без нагревания металла. Мастера используют специальное оборудование, методы гибки, прессования, получая при этом высокую прочность и надежность металлических изделий.

Эксклюзивность и привлекательность кованых изделий

Кованые элементы декоративных изделий имеют определенный шарм и магнетизм, они никогда не выходят из моды, имеют длительный срок службы.

Кованые изделия имеют такие преимущества:

- Изящность и декоративность;

- Функциональность и долговечность;

- Отсутствие деформации;

- Универсальность и доступность.

Из прутка, круга, квадрата, полосы, другого металлопроката создают очень прочные изделия уникальной конфигурации, которые намного надежнее кованых предметов, созданных с помощью литья или штамповки.

Стоит изделия художественной ковки купить, чтобы подчеркнуть красоту,благородство, изящество вашего сада, сделать акцент на оригинальном стиле, элегантности экстерьера и интерьера дома.

От создания дизайнерского эскиза до эффектного декоративного оформления

Мастера нашей компании помогут с помощью изделий холодной ковки облагородить придомовую территорию, сад, оригинально оформить внутреннее убранстводома, дополнив его эксклюзивными авторскими работами. Специалисты предлагают купить Кованые вороты, а такжеознакомиться с другими практичными декоративными конструкциями.

В ассортименте представлены такие высокохудожественные изделия из металла:

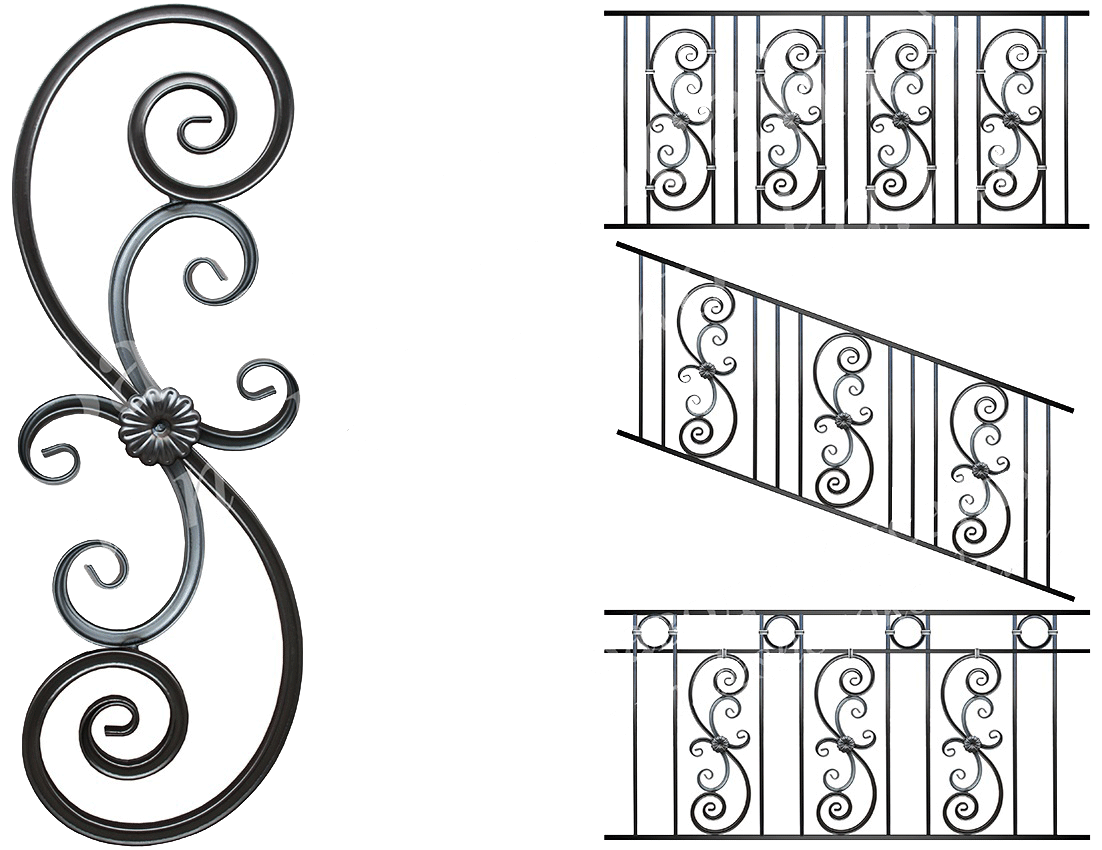

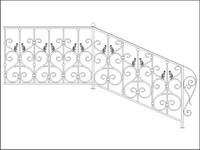

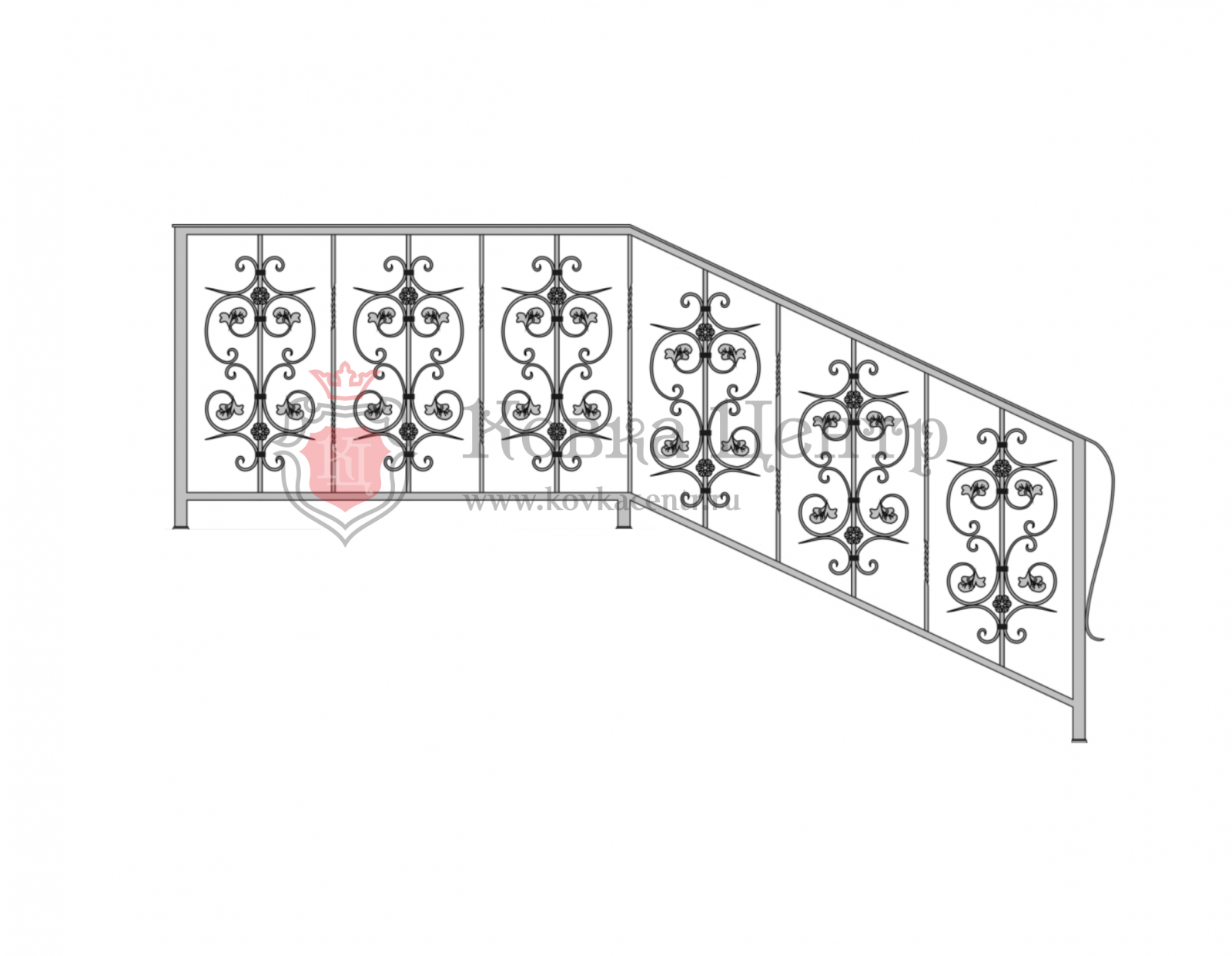

Перила для лестницы | Балконные ограждения |

- лестницы и калитки;

- кованые перила;

- навесы и козырьки;

- заборы, арки, перголы;

- ограды, решетки, ограждения;

- мангалы и барбекю;

- фонари, садовая мебель.

Благодаря вдохновению и творческому потенциалу мастеров удается получить очень изящные композиции, элегантные кованые перила, стильные предметы декора и мебели. Старинные методы и современные технологии обработки металла дают возможность воплотить в жизнь любые задумки клиентов.

В совершенстве владея мастерством художественной ковки, в процессе рассекания материала, вытяжки, гибки, скручивания, других сложных манипуляций, специалистам удается получить настоящие шедевры из металла.

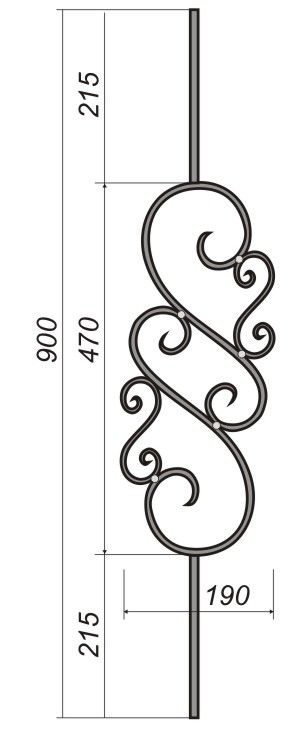

В процессе создания металлических изделий методом холодной ковки, профессионалы используют такие кованые элементы:

- Завитки, шары, валюты;

- Пики, наконечники, корзинки;

- Балясины и торсионы;

- Фонарики, узоры и вензеля;

- Накладки, цветы и листья.

Заглянув на официальный сайт компании «МГ Тротуар» и полистав страницы электронного каталога, вы сможете не только купить Кованые вороты, но и выбрать другие образцы кованых изделий, предметов быта, созданных получшим дизайнерским эскизам. Выдержанные в определенном стиле кованые изделия могут быть окрашены в различные оттенки цвета: под медь и бронзу, с эффектом искусственного старения (патина).

Выдержанные в определенном стиле кованые изделия могут быть окрашены в различные оттенки цвета: под медь и бронзу, с эффектом искусственного старения (патина).

У нас вы найдете индивидуальный подход к каждому клиенту, доступные цены и гарантировано высокое качество.

Холодная ковка рисунки узоров — Морской флот

Всем привет.

Вот хочу поделиться интересной подборкой рисунков для ковки.

Я постоянно нахожусь в поиске всяких узоров, орнаментов. И вот однажды попался такой сборничек. Сам я железом особо не занимаюсь, но и мне понравились рисунки и решения различных изделий.

Обращаю внимание, что рисунки и чертежи в векторном формате, то есть просто так их не посмотришь, для просмотра и работы нужна векторная прога, векторный графический редактор типа CorelDRAW, Adobe Illustrator. Мне удобнее и проще работать в Кореле.

То что рисунки векторные, дает возможность работать с ними, изменять что либо. Так же можно увеличивать рисунок до реальных размеров без потери качества и распечатывать элементы в натуральном размере.

Скачать можно по этой ссылке с Яндекс диска

В этой папке десятка два папок и в каждой по сотне рисунков, всего 212 Мб.

Несколько рисунков для понимания что там есть…

В этой папке десятка два папок и в каждой по сотне рисунков. 212 Мб.

Скачать можно по этой ссылке с Яндекс диска

yadi.sk/d/4FTfpT3-3R54xG

Этот сборник был найден в интернете без авторской принадлежности и выкладывается «как есть»

Красивый въезд во двор подчеркнет хороший вкус хозяина, участок станет узнаваемым. Узоры на воротах из металла сделают ограду нарядной и неповторимой. Наносятся они различными способами, от картин на самоклеющейся пленке до рисунков кисточкой. Умельцы работать с металлом используют элементы ковки и превращают ворота в шедевр. Любой узор, сделанный своими руками, будет выглядеть неповторимо.

Рисунки на полотне ворот

Сделать въезд на участок ярким и незабываемым поможет картинка или рисунок. Декор наносится разными по технике способами:

- Граффити с помощью баллончиков.

- Рисунки краской.

- Орнаменты по трафарету.

- Самоклеющаяся пленка с 3D-изображениями.

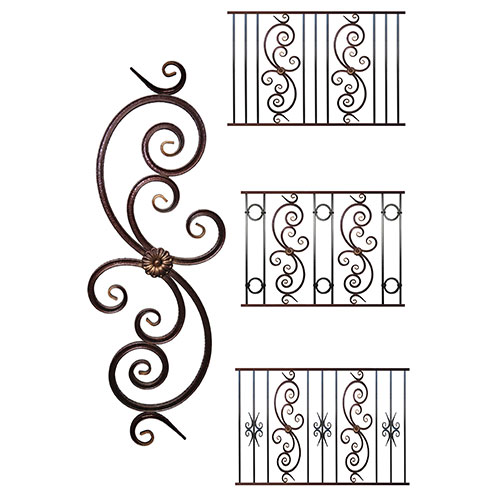

Кованые узоры на металлических створках

Наносить изображение можно на любой металлопрофиль. Рельеф листа придаст ему загадочность. На даче желательно потренироваться на заборе, изобразить мультяшных героев, природу, цветы. Затем самый хороший рисунок создать на воротах.

Владельцы дач, не умеющие рисовать, используют трафарет из пластика или картона.

Узор наносится кисточкой или краской с применением баллончика.

На фото представлены металлические створки.

Узоры из металла на створках

Орнамент на воротах из металлопрофиля

Узоры на металлических воротах, сделанные из листового проката и железного прутка, выглядят оригинально и упрочняют створки. Такие орнаменты повышают неприступность забора.

Конструкция из профнастила

Ажурный орнамент, установленный выше и ниже металлопрофиля, создает иллюзию воздушности тяжелой металлоконструкции. Элементы контрастного тона на фоне цветного полотна придают объем и эстетичный вид. Декорировать въезд на участок можно полностью или частично своими руками. Используется в основном художественная ковка:

Элементы контрастного тона на фоне цветного полотна придают объем и эстетичный вид. Декорировать въезд на участок можно полностью или частично своими руками. Используется в основном художественная ковка:

Узоры на створках из металлопрофиля

Для владельцев участков, не имеющих мастерской для ковки, в магазинах продаются готовые элементы украшений. Сначала следует ознакомиться с их ассортиментом, а затем составить рисунок орнамента в натуральную величину. После чего нужно разделить все на простые элементы и каждый выполнить дважды, если ворота распашные и створок две.

Узор выкладывается и сваривается на земле, затем крепится на полотно или к раме. Для украшения орнаментом из металла возраст ворот не имеет значения.

На фото изображена входная группа из металла.

Декоративное украшение из листового металла чеканкой

Декорирование коваными элементами из листового металла позволяет создавать объемные изображения и даже картины. Начинающим специалистам рекомендуется собирать узор из простых элементов.

Например, сделать по периметру окантовку из мелких цветов, листьев и изогнутых стеблей. Лепестки формируются в специальном штампе и изготавливаются чеканкой. Элементы между собой соединяются сваркой и крепятся на полотнище створок.

Объемной ковкой из листа специалисты создают целые картины, на которых изображены:

Кованые узоры и чеканка

Окрашенные в золотистый или серебристый цвет на темном фоне, кованые рисунки превращают участок в сказку, придают забору роскошный вид.

Фото узоров на воротах из металла демонстрируют неограниченное количество вариантов и красоту въезда во двор.

Орнаменты из листа

Тонкий лист толщиной 0,8–1 мм в умелых руках превращается в орнамент. Небольшие фрагменты узора крепятся в зоне петель и замков, укрепляя полотнище. Красивый вид создают двухцветные рисунки. Фоном служит материал ворот. Изображение вырезается из листа.

Узоры из листового металла и ковки

На тонкий металл, размеры которого совпадают со створками ворот, наносится рисунок. Отверстия должны иметь замкнутый контур. Затем болгаркой и другими инструментами все вырезается и зачищается. Готовое украшение, сделанное своими руками, крепится к раме створок сваркой или болтами.

Отверстия должны иметь замкнутый контур. Затем болгаркой и другими инструментами все вырезается и зачищается. Готовое украшение, сделанное своими руками, крепится к раме створок сваркой или болтами.

Тема может быть любой. Оригинально выглядят ворота, украшенные деревьями, фантастическими растениями, сложными узорами. Особенно незабываемо смотрятся рисунки из листа, выступающие за пределы металлопрофиля вверху.

Из них делается ажурная арка и просто воздушная, оригинальная отделка. Количество мелких элементов зависит от умения хозяина работать с металлом. Чем меньше опыт исполнителя, тем крупнее отверстия и больше радиус детали.

Незабываемыми делают ворота композиции, включающие объемные элементы.

Например, крона дерева, собранная из отдельных листьев, слегка изогнутых возле стебелька. Цветы и бутоны подойдут покупные. Главное – правильно разместить их на готовом полотне.

На фото ниже представлены створки из металла на дачном участке.

Металлические створки с узорами

Из полос можно вырезать орнамент и украсить им отдельные части створок, например низ, или создать вертикальные узоры на воротах из металла своими руками. Расположенные по краю полотна из тонкого металла, они укрепят его по периметру.

Узоры холодной ковкой

Кованые ворота прочные и красивые. Кружева из проката кажутся воздушными и легкими. Недостатки таких ворот:

- большой вес;

- высокая стоимость;

- прозрачность.

Створки из металла

Чтобы любопытные прохожие не заглядывали во двор, за кованым орнаментом устанавливается фон из поликарбоната, пластика или металлопрофиля.

Узоры, созданные из прутка способом художественной ковки, украсят ворота и весь забор из металла. Фрагменты, закрывающие полотно частично, снизят стоимость ограды, повысив прочность.

Варианты частичного и сплошного украшения ворот можно посмотреть ниже на фото.

На металлических воротах в деревенском и историческом стиле уместны петли с декоративными пластинами. Большие, с завитками и заклепками, они укрепят полотно в слабых местах и создадут образ старины.

Большие, с завитками и заклепками, они укрепят полотно в слабых местах и создадут образ старины.

Эскизы секций из металла для изготовления своими руками

Оригинально выглядят створки с ажуром снизу и вверху. Сплошной металлический лист, обрезанный фигурно, дополняет композицию, одновременно закрывая от любопытных дом и двор. На фоне металлопрофиля располагаются отдельные элементы. Орнамент вне фона демонстрирует свою ажурность.

Металлический забор с поликарбонатом

Роскошный образ ворот создается из объемных орнаментов, окрашенных в разные тона. Основное переплетение черных лиан и золотые цветы не оставят равнодушными проходящих мимо. Фотография не в состоянии передать объем и игру форм таких узоров, их очарование.

Кроме контраста цветовой гаммы, весьма органичен перелив теней от рельефных элементов декора.

Эскиз для изготовления створок своими руками

Создать сказочные ворота, украсив их орнаментами из кованых фрагментов, может не только кузнец. Достаточно купить все необходимые элементы. Детали, разложенные на рисунке в натуральную величину, свариваются в точках соприкосновения. После зачистки и покраски орнамент крепится на полотно или раму створки.

Достаточно купить все необходимые элементы. Детали, разложенные на рисунке в натуральную величину, свариваются в точках соприкосновения. После зачистки и покраски орнамент крепится на полотно или раму створки.

На фото изображена металлическая конструкция с узорами.

На дачном участке

Узоры на калитке

Калитка является обязательным элементом забора. Ворота будут выглядеть незавершенными без оформления аналогичными узорами, с использованием той же технологии.

Узоры на калитке

Для оформления металлической калитки применяют те же детали. Они повторяют основные фрагменты узора на створках, только в уменьшенном виде с учетом размеров полотна. Все элементы въездной группы должны выглядеть как единое целое.

При украшении забора холодной ковкой орнамент выкладывается из деталей по размеру рамы калитки. При закругленных вверху конструкциях делается полуарка, направленная высокой стороной к воротам.

Рисунок из листового металла отличается своими особенностями. Калитка имеет свое изображение, к которому добавляют рисунок на створках. Например, на воротах большой дуб, а рядом маленький.

Калитка имеет свое изображение, к которому добавляют рисунок на створках. Например, на воротах большой дуб, а рядом маленький.

Рисунки краской и граффити, сделанные на воротах, продолжаются на калитке. Оригинально выглядит ограда, у которой забор представляет собой продолжение или повторение картины въездной группы.

Аналогично наклеивается пленка с 3D-изображением. Дизайнеры советуют брать широкую пленку, разрезать и клеить фрагментами на каждый элемент въездной группы.

На фото изображены ворота из металлопрофиля.

Ворота из металла с узорами и картинками разного типа создают атмосферу уюта на участке. Они подчеркивают хороший вкус хозяина и его достаток.

Строитель 4 разряда

Профессия кузнеца является одной из самых древних. Как только человек научился добывать железо, он сразу стал обрабатывать его с помощью огня и молота. Никто не знает, когда появились первые кованые узоры. Сказочные орнаменты из железа на фасадах домов и их оградах чаруют взор уже многие столетия. Современная история художественной ковки продолжает стремительно развиваться. Изделия из металла по-прежнему востребованы.

Современная история художественной ковки продолжает стремительно развиваться. Изделия из металла по-прежнему востребованы.

Существует несколько видов подобной ковки

Виды художественной ковки

Существует два основных способа обработки металла:

Классический способ обработки металла — это, несомненно, горячая ковка. Давно замечено, что при нагревании железо становиться мягким и легко подаётся деформации, а при остывании оно сохраняет заданную форму.

Несомненный плюс этого метода — это большие возможности формирования материала. К минусам можно отнести большую энергозатратность и практическую невозможность заниматься этим делом без специально оборудованной кузницы.

В этом видео вы подробнее узнаете о видах ковки:

Холодная ковка в последнее время приобретает большую популярность. Основным достоинством этого способа является его доступность и возможность заниматься при минимальных финансовых затратах.

Для этого достаточно иметь хорошие инструменты и небольшую мастерскую или место в гараже.

Также при холодной обработке требуется меньше затрат времени. Практически не нужна окончательная доводка изделия до товарного вида, а вот при горячей ковке эта процедура отнимает очень много времени и сил.

К недостаткам можно отнести ограниченность в декоративно-художественных приёмах и то, что этот метод требует хорошей физической подготовки и приобретения или изготовления специальных инструментов.

Основные узоры

Поскольку железо при термической и физической обработке может менять форму, существуют разнообразные образцы кованых узоров. Все их можно разделить на три основные группы:

Несомненно, самой популярной из них являются растительные кованые орнаменты. Хитрые переплетения ветвей, цветов и листьев всегда вдохновляли художников к созданию фантастических произведений. Кузнецы не исключение в этом ряду. Они тоже часто используют в своём творчестве растительные мотивы.

Кузнецы не исключение в этом ряду. Они тоже часто используют в своём творчестве растительные мотивы.

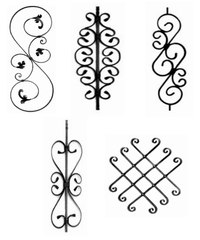

Для холодной обработки в качестве основного материала чаще всего используют металлические прутья. Их гнут, скручивают, расплющивают, чеканят, фрезеруют и куют. В итоге получаются великолепные произведения. Вот основные элементы и приёмы для этого вида работ по металлу:

- Завитки. Самый популярный элемент. Имеет огромное количество разных вариантов и модификаций.

- Спирали.Одинарные, двойные, пространственные и другие. Тоже очень популярный приём, который делает узоры для кованых изделий запоминающимися и оригинальными.

- Крутень. Скручивание железных прутьев может быть самым невероятным. Фантазия некоторых авторов поражает воображение.

- Навершие. Декоративная вставка или специальная нетипичная обработка концов прутьев может сильно разнообразить и украсить любой орнамент.

- Чеканка. Применение зубила и чеканов для декоративных вставок в узоры для ковки — это давно проверенный и часто используемый способ добавить креатива будущему творению.

- Оголовки. Цилиндрические, конусовидные, сферические элементы из свёрнутого металла, крепящиеся на конец прута.

Это далеко не все приёмы, находящиеся в арсенале хорошего мастера. Умело комбинируя ими, умельцы создают настоящие шедевры из обычного железа.

Технические приёмы сборки

Любой творческий процесс начинается с эскизов будущего произведения. Работа кузнеца не исключение. Начинается ковка с рисунков узоров. Потом подбирается подходящий материал, и задуманное воплощается в жизнь.

Чаще всего настоящие кудесники по металлу сначала изготовляют все детали по отдельности. После того как все узоры для кованных изделий воплощены в материал, их собирают в единое целое. Для этого применяется один или несколько основных методов сборки:

- Фальцевание. Этот метод соединяет смежные кромки скручиванием друг с другом.

- Сварка. Современный способ соединения очень востребован сегодня и применяется довольно часто.

- Двойной загиб. Соединение производится сгибанием одного края, а другой используется в качестве декоративного оформления.

- Зачеканивание. Соединяют детали, вдавливая часть одной из них в другую.

Кроме этих приёмов, некоторые авторы применяют и слесарные методы соединения на обычных болтах и гайках. Кто-то пользуется заклёпками и другими способами, вплоть до скручивания отдельных деталей проволокой.

Каким бы ни было решение автора, обычно изделия из металла очень красивые. Декоративная решётка в заборе или кованный подсвечник, если они на своём месте, будут очень долго радовать своим прекрасным видом. Именно поэтому кованные изделия всегда пользуются заслуженной популярностью.

Декоративная холодная ковка своими руками — moyakovka.ru

Как выполняется декоративная ковка своими руками? Изделия, изготовленные посредством декоративной ковки, имеют роскошный внешний вид, отличаются оригинальностью и неповторимой красотой. Холодная художественная ковка металла может производиться самостоятельно в домашней мастерской.

Холодная художественная ковка металла может производиться самостоятельно в домашней мастерской.

В настоящее время очень популярны эксклюзивные предметы, изготовленные художественной ковкой, они представляют собой шедевры декоративного искусства. Мастер, который освоил искусство художественной ковки, может изготовить своими руками кованые ограды и калитки, красивую отделку балконов, мебели, мангалов и других предметов для дома и дачи, не только для своей семьи, но и для друзей и знакомых.

Изделия холодной ковки очень популярны и высоко ценятся. Поэтому овладение навыками декоративной ковки может стать неплохим способом пополнить семейный бюджет.

В чем заключается холодная ковка металла

Инструменты для холодной ковки: молот, гнутик, улитка, твистер, волна, объемник и другие.Для выполнения декоративной холодной ковки необходимо выделить специальную мастерскую. Для производства работ понадобятся инструменты для гнутья металла. В мастерской должно быть хорошее освещение.

Холодная художественная ковка металла представляет собой сгибание металлических прутов небольшого диаметра при помощи простого оборудования.

Такой способ создания кованых изделий является более простым, чем горячая ковка, для которой требуется сложное оборудование и знания кузнечного дела. Многие кованые изделия, выполненные горячей ковкой, можно создать и методом холодной художественной ковки.

Наиболее сложным этапом холодной ковки является сварка готовых деталей. Ее выполняют после того, как будут изготовлены изделия из гнутых металлических прутов. После сварки зачищают сварочный шов и красят готовую конструкцию. Поэтому, чтобы освоить искусство холодной ковки, необходимо обладать навыками сварщика.

Сначала мастер создает на бумаге эскиз готового изделия, а затем по намеченному чертежу изготавливает все детали и узоры сгибанием металлических прутьев.

Вернуться к оглавлению

Инструменты для холодной декоративной ковки

Наковальня: а – рог; б – хвостовик; в – лицо; г – углубление для пробивания отверстий; д – отверстие для установки подкладного инструмента; е – площадка для рубки металла; ж – башмак.

Материалы и инструменты:

- металлические пруты;

- сварочный аппарат;

- специальные трафареты;

- краска.

При помощи такого оборудования можно изготовить около 10 квадратных метров изделий в день. Ручные приспособления для холодной ковки являются достаточно прочными. С их помощью можно изготавливать различные кованые узоры.

Приспособления для ковки можно изготовить своими руками. Они обладают различными возможностями.

Первое приспособление — гнутик. С его помощью мастер изгибает металлический прут под определенным углом и выполняет полукруг заданного диаметра.

Фонарик создает кованые изделия в форме фонаря.

Улитка создает различные завитки, изгибы, спирали и другие узоры.

Объемная заготовка необходима для создания объемных деталей.

Волна придает изделиям волнообразную форму.

Твистер предназначен для закручивания прута относительно параллельной прямой.

Основные процессы холодной ковки — это пресс и гнутье. Эта работа выполняется без нагрева металла. Материал сгибают в холодном виде.

Эта работа выполняется без нагрева металла. Материал сгибают в холодном виде.

Прочность готовых изделий повышается, а гибкость их снижается.

Чтобы повысить прочность конструкции, между каждым этапом ковки выполняют термическую обработку материала.

Кованые изделия можно выполнять автоматически на станках. Ручная работа не уступает механизированной по прочности и красоте готовых изделий.

При выполнении холодной ковки при помощи одного трафарета можно изготавливать много изделий. При горячей ковке трафареты не применяют.

Холодную ковку можно осуществлять с металлом небольшой толщины, потому что изгибать толстый материал невозможно без подогрева.

Методом декоративной ковки можно изготовить следующие изделия:

- фигурные решетки;

- узоры для ограждений и ворот;

- предметы мебели;

- отделку для мебели;

- сувениры;

- оправы для зеркала;

- подставки для цветов, свеч, посуды;

- украшения зданий;

- перила, козырьки.

Вернуться к оглавлению

Изготовление кованой подставки для цветов своими руками

Различные приемы гибки: а, б, в – с помощью подложек; г – в вилке; д – на гибочной плите.Материалы и инструменты:

- сварочный аппарат;

- металлическая труба;

- металлические полосы;

- корпус для вазы;

- трафареты;

- краска;

- кисть;

- бумага;

- карандаш;

- угольник;

- линейка.

Сначала делают эскиз будущей конструкции с соблюдением размеров. Чертеж создают в масштабе 1:1.

Благодаря этому можно уточнить количество необходимых деталей и обеспечить правильную сборку изделия.

При помощи чертежа настраивают оборудование.

Затем определяют необходимое количество металла.

Для изготовления подставки в виде вазы для цветов берут металлическую трубу диаметром 30 мм и 10 металлических полос размерами 4х50 мм, а также корпус для основы.

После этого приступают к изготовлению деталей. Дизайн конструкции зависит от того, при помощи каких трафаретов будет выполняться изделие.

Дизайн конструкции зависит от того, при помощи каких трафаретов будет выполняться изделие.

Эскиз поможет правильно изготовить конструкцию вазы. Трафареты придадут изделию оригинальную узорчатую форму.

После изготовления деталей по трафаретам приваривают все детали к одной трубе, которая станет основой вазы.

Для начала не нужно изготавливать слишком много мелких деталей, так как это создаст определенные трудности при сварке.

Затем выполняют шлифовку сварного шва.

Готовое изделие необходимо окрасить.

На этом изготовление подставки для цветов своими руками закончено.

Вернуться к оглавлению

Холодная ковка своими руками для украшения сада

Освоив основные принципы декоративной ковки, можно изготовить различные изделия для украшения сада своими руками.

Художественная ковка металла своими руками позволит изготовить кованые калитки и ограды. При этом можно использовать сочетания кованых деталей с другими материалами.

При этом можно использовать сочетания кованых деталей с другими материалами.

Красиво будет смотреться на участке кованая садовая мебель, выполненная своими руками. Можно изготовить кованые скамейки, отделку для дачных столов и стульев.

Превосходно будут выглядеть кованые садовые мостики с тонкими ажурными деталями. Такой мостик придаст саду роскошный классический стиль.

Холодная ковка своими руками позволит создать и другие изделия. Можно изготовить кованые лестницы и опоры, перголы и арки, дачные мангалы. Кованые садовые светильники создадут особое очарование.

https://moyakovka.ru/youtu.be/lXzm3RtqxS8

Художественная ковка беседок и навесов придаст саду романтическое настроение. Кованые козырьки и навесы не только украсят дачный участок, но и будут выполнять необходимые функции для защиты от дождя и яркого солнечного света.

Художественная ковка существует несколько веков. Во все времена кованые изделия являлись украшением любого здания, городского ландшафта, парков и садов, мебели и интерьера. Изделия, выполненные своими руками, придадут вашему дому респектабельность, роскошь и уют, будут радовать вас своей красотой и оригинальностью.

Изделия, выполненные своими руками, придадут вашему дому респектабельность, роскошь и уют, будут радовать вас своей красотой и оригинальностью.

Ковка в вопросах и ответах

Побродив по мостам и паркам Петербурга (ах, Летний сад!), налюбовавшись решетками парка Вигеланда в Осло и изумительными патио в Севилье, твердо решили обзавестись в собственном доме такой же красотой? Правильно. Кованые элементы не утрачивают своей актуальности и по-прежнему подтверждают наличие хорошего вкуса и статус владельца. На страницах нашего блога — чек-лист, как сделать процесс заказа кованых изделий простым и понятным.

Михайловский сад. Санкт-Петербург, набережная канала Грибоедова, 2Какие элементы могут быть коваными?

- Заборы и ограждения

- Ворота

- Оконные решетки

- Лестницы, перила, балюстрады

- Балконы

- Козырьки и навесы

- Фонари

- Элементы интерьера (витражи, зеркала, мебель, подсвечники)

- Элементы ландшафта (беседки, скамейки, мостики, флюгеры)

С чего начать?

C определений и технологий, о которых вы можете узнать из нашей подробной статьи На одном языке с кузнецом.

С визуализации. С вас — фотографии того, что вам нравится (интернет в помощь), с мастерской — эскизы и чертежи будущего изделия. В идеале — 3D модель, она позволит вам представить желаемое в объеме и на месте.

Ловушка первая: делайте заказ только по чертежам или эскизам, но не в коем случае не по простым фотографиям. Заказчик имеет полное право требовать чертежи, т.к. это неотъемлемая часть готового изделия. Отсутствие техдокументации — признак непрофессионализма исполнителя.

Не делайте заказ непосредственно через Интернет. Обязательно позвоните в заинтересовавшую вас фирму и задайте несколько вопросов, касающихся ковки и кованых изделий. Солидные фирмы всегда набирают сотрудников, владеющих необходимыми знаниями, и если ответы вас не устроили, лучше сразу ищите другие варианты.

Что спрашивать? Узнайте, какие методы ковки (холодная, горячая, штамповка) вам могут предложить для изготовления нужного изделия. Какой материал и почему больше подойдет для ваших целей? Как придется за ним ухаживать? И помните, что кованые изделия не могут быть дешевыми. Смутила цена? Спросите, из чего она складывается. Стоимость может косвенно указывать на метод изготовления, а значит, информация менеджера должна ей соответствовать. Если речь не идет не об интерьерных вещицах, то выезд менеджера (замерщика) — следующий этап сотрудничества. Только после согласования и утверждения результатов замера и эскизов заключается договор.

Подписал — значит согласился. При заключении договора внимательно читайте текст. Расходы на работы всегда напрямую зависят от вида купленного изделия. Покраска изделия и его монтаж на месте чаще всего оплачиваются отдельно.

Ловушка вторая: Если вас привлекают достаточно низкой стоимостью кованых изделий, велика вероятность, что о стоимости доп. работ, включающих не только покраску, но обработку сварочных швов, подготовку к покраске и монтаж, вас не предупредили и договором они не предусматриваются.

Настенные решетки

Зачем использовать кованые изделия, если это дорого?

Зато красиво, стильно и долговечно.

Кованые изделия могут служить 100 лет и стать вашей фамильной гордостью, а это дорогого стоит — заложить фамильную традицию. Решетки на окнах и элементы ограды, выполненные в единой стилистике, придадут законченность ансамблю усадьбы. Флюгер поставит акцент, а его абрис станет изящным повторяющимся мотивом в декоре беседки и светильников в саду. Чем не идея? Конечно, она потребует и временных, и финансовых затрат, но овчинка стоит выделки. А дизайн-проект дома превратит мечту в цель, для воплощения которой придется всего лишь решить определенные задачи.

Какому виду ковки отдать предпочтение?

Решетки на окнах, выполненные методом холодной ковки, все же лучше, чем совсем без решеток, но до настоящего изящества им будет далеко.

Холодная ковка это обработка металла, суть которой в деформации молотом или прессом заготовок холодного металла. Жертвуя оригинальностью, этот метод дает возможность сокращения сроков изготовления и снижение себестоимости. Плюсы холодной ковки — высокая скорость изготовления, низкая себестоимость изделий, а также возможность получать идеально одинаковые элементы (необходимое качество, если нужно сделать элементы для длинного забора, например). Сюда же — стойкость к износам и повышенная степень прочности.

Минусы — штампованность и стандартность элементов, отсутствие художественной ценности полученных изделий. Холодная ковка — во всех смыслах холодная. Однако это достойный и доступный вариант изготовление надежных ворот и практичных наверший заборов.

Горячая ковка — обработка раскаленного металла. Именно та, которую мы представляем с молотом и наковальней. Горячая ковка значительно дороже холодной, зато позволяет создавать уникальные изделия по эскизам различной сложности. Метод горячей ковки позволяет получить по-настоящему живые изделия, индивидуальные, несущие отпечаток руки и сердца мастера. Но он требует достаточного много времени на изготовление, и стоить работа будет немало.

Чаще всего сегодня для массового использования предлагают кованные изделия, выполненные из заготовок (элементы декора, прут, полосы, квадраты и пр.) с помощью сварки. Правильнее было бы их называть сварными изделиями из металла. При этом из шаблонных элементов при должном умении мастера и фантазии дизайнера можно получить вполне любопытные результаты. Достоинство такого вида ограждений и решеток — относительно невысокая цена и надежность.

В зависимости от способа работы различают ковку в штампах и так называемую свободную ковку — без применения штампов. Первый вид используется в массовом производстве, второй — в единичном и мелкосерийном. При этом свободная ковка может быть как ручной, так и машинной. Но эти технические подробности мало занимают людей, мечтающих украсить свою загородную резиденцию кованой калиткой или фонарем.

Как рассчитать стоимость?

Стоимость кованых изделий, изготавливающихся по индивидуальному заказу, зависит от материала, размера и сложности изделия, и она всегда выше, чем у сварных конструкций. Она рассчитывается после утверждения эскиза, хотя менеджер может сориентировать, во сколько примерно обойдется вам то или иное изделие. Стоимость изготовления любого металлического забора зависит как от сложности металлической конструкции и от способа изготовления так и от назначения и срока службы ограждения.

Сколько времени требуется на изготовление?

Сроки изготовления кованых изделий зависят от сложности и объема работы, от вида ковки, требований клиента и особенностей заказа (изготавливалось ранее данное изделие или выполняется впервые по эскизу заказчика).

Можно ли позже изменить что-либо в готовом кованом изделии?

В отношении формы — нет, поскольку кованое изделие представляет собой законченную работу. В отношении покрытия — да: возможно изменение окраски, патинование (искусственное состаривание материала для придания ему изысканной декоративности), нанесение покрытия из бронзы или меди.

Требуют ли кованые изделия специального ухода?

Требуют. Кованные изделия, использующиеся вне помещений (ограждения, светильники, балюстрады, ворота, калитки и пр.), нуждаются в антикоррозийной обработке. Первые два года примерно раз в год их придется красить, в последующем периодичность обработки уменьшится (примерно до одного раза в 5 лет), поскольку места, где в первое время проступала коррозия, вскоре покроются плотным слоем краски, надежно защищающим его от влияния сырости и воздуха. Кованые изделия, эксплуатируемые в помещении, в покраске обычно не нуждаются.

Чем и как красить кованые решетки?

Хотите, чтобы они выглядели благородно? Используйте матовые краски и эмали. Не забудьте, что под краску обязательно нужен слой антикоррозийной грунтовки. Лучше, чтобы краска и грунтовка были от одного производителя.

Процесс ковки в закрытых штампах — Canada Forgings Inc.

Описание

Ковка в закрытых штампах — это процесс ковки, при котором штампы (называемые инструментами), которые содержат предварительно вырезанный профиль требуемой детали, перемещаются друг к другу и покрывают заготовку полностью или частично. Нагретое сырье, которое по форме или размеру приблизительно соответствует конечной кованой детали, помещается в нижнюю матрицу. Форма поковки отражается на верхней или нижней матрице как негативное изображение.Воздействие верхней матрицы на сырье сверху придает ему требуемую кованую форму. Части от нескольких унций до 60 000 фунтов. можно сделать с помощью этого процесса. Некоторые из более мелких деталей на самом деле кованы в холодном состоянии.

Возможности процесса

Обычно называемая ковкой в закрытых штампах, штамповочная штамповка стали, алюминия, титана и других сплавов позволяет производить практически безграничное разнообразие трехмерных форм, вес которых варьируется от простых унций до более 25 тонн.Поковки для штамповки обычно производятся на гидравлических прессах, механических прессах и молотах с грузоподъемностью до 50 000 тонн, 20 000 тонн и 50 000 фунтов. соответственно.

Как следует из названия, две или более штампов, содержащих отпечатки формы детали, объединяются, когда поковка подвергается пластической деформации. Поскольку поток металла ограничен контурами штампа, этот процесс может давать более сложные формы и более жесткие допуски, чем процессы открытой штамповки. Дополнительная гибкость в формировании как симметричных, так и несимметричных форм достигается за счет различных операций предварительного формования (иногда гибки) перед ковкой в штампах чистовой машины.

Геометрия деталейварьируется от самых простых для ковки простых сферических форм, блоковых прямоугольных тел и дискообразных конфигураций до самых сложных компонентов с тонкими и длинными секциями, которые включают тонкие перемычки и относительно высокие вертикальные выступы, такие как ребра и выступы. Хотя многие детали обычно симметричны, другие включают в себя всевозможные конструктивные элементы (фланцы, выступы, отверстия, полости, карманы и т. Д.), Которые в совокупности делают поковку очень несимметричной.Кроме того, детали могут быть изогнутыми или изогнутыми в одной или нескольких плоскостях, независимо от того, являются ли они в основном продольными, равноразмерными или плоскими.

Большинство конструкционных металлов и сплавов можно выковывать с помощью обычных штамповочных процессов, в том числе углеродистых и легированных сталей, инструментальных сталей, а также нержавеющих, алюминиевых и медных сплавов, а также некоторых титановых сплавов. Для материалов, чувствительных к скорости деформации и температуры (магний, высоколегированные суперсплавы на основе никеля, тугоплавкие сплавы и некоторые титановые сплавы), могут потребоваться более сложные процессы ковки и / или специальное оборудование для штамповки слепочных штампов.

Технологические операции штамповки в закрытых штампах

В простейшем примере штамповки штампа две штампы сводятся вместе, и заготовка подвергается пластической деформации до тех пор, пока ее увеличенные стороны не коснутся боковых стенок штампа. Затем небольшое количество материала начинает вытекать за пределы оттиска штампа, который постепенно истончается. Вспышка быстро охлаждается и обеспечивает повышенное сопротивление деформации и помогает создавать давление в объеме заготовки, что способствует вытеканию материала в незаполненные оттиски.

Обеспокоенность

По сути, штампованные штампы, производимые на горизонтальных кузнечно-штамповочных машинах (высадочных машинах), аналогичны поковкам, производимым на молотках или прессах. Каждый из них является результатом вдавливания металла в полости в штампах, которые разделяются на линиях разъема.

Оттиск в «заградительном инструменте» с ползунным приводом аналогичен штампу молотка или пресс-формы. «Зажимные матрицы» содержат отпечатки, соответствующие нижней матрице молотка или пресса. Штампы для захвата состоят из неподвижного штампа и подвижного штампа, которые в закрытом состоянии захватывают приклад и удерживают его в положении для ковки.После каждого рабочего хода станка эти штампы позволяют перемещать заготовку из одной полости в другую в штампах для множественных слепков.

Посмотреть

Узнайте больше о продуктах для закрытых штампов CanForge

Ковка, литье, экструзия, холодная обработка / закалка

Ковка — это процесс формовки продукта молотком или прессованием. Ковку материала при температуре ниже температуры рекристаллизации называют холодной штамповкой. При обработке выше температуры рекристаллизации его называют горячей штамповкой.Ударная ковка — это процесс штамповки, в котором используется горячий слиток, который помещается между парой формованных штампов в машине, называемой ударным молотком, и груз в несколько тонн сбрасывается на верхнюю матрицу. Это приводит к тому, что чугун принимает форму штампов. Поскольку процесс происходит очень быстро, зернистая структура металла изменяется, что приводит к значительному увеличению прочности готовой детали.

Отливка

Отливка формируется путем плавления металла и заливки его в форму желаемой формы.Поскольку пластическая деформация металла не происходит, изменение формы или ориентации зерен невозможно. Размер усиления металла можно регулировать скоростью охлаждения, сплавами металла и термической обработкой. Отливки обычно имеют меньшую прочность и более хрупкие, чем деформируемые изделия из того же материала. Для изделий сложной формы или изделий с внутренними проходами, таких как лопатки турбин, литье может быть наиболее экономичным процессом. За исключением деталей двигателя, большинство металлических компонентов самолетов кованые, а не литые.Все металлические изделия выпускаются в виде литья. Деформируемые металлы преобразуют из литых слитков путем пластической деформации. Для высокопрочных алюминиевых сплавов требуется уменьшение (размерное изменение толщины) материала на 80–90% для получения высоких механических свойств полностью деформируемой конструкции. И железо, и алюминиевые сплавы отливают для использования в самолетах. Чугун содержит от 6 до 8 процентов углерода и кремния.

Чугун — это твердый неплавкий чугун, полученный путем литья или заливки в форму.Литой алюминиевый сплав нагревают до расплавленного состояния и выливают в форму для придания ему желаемой формы.

Экструзия

Процесс экструзии включает выталкивание металла через отверстие в матрице, в результате чего металл принимает форму отверстия матрицы. Форма матрицы представляет собой поперечное сечение уголка, канала, трубки или какой-либо другой формы. Некоторые металлы, такие как свинец, олово и алюминий, можно экструдировать в холодном состоянии; однако большинство металлов перед экструзией нагревают.Главное преимущество процесса экструзии — его гибкость. Например, из-за его обрабатываемости алюминий может быть экономично экструдирован для получения более сложных форм и больших размеров, чем это практично для других металлов.

Экструдированные формы производятся как в очень простых, так и в очень сложных профилях. В этом процессе, например, алюминиевый цилиндр нагревается до 750–850 ° F и затем проталкивается через отверстие в матрице с помощью гидроцилиндра. Отверстие имеет форму, требуемую для поперечного сечения готового экструдированного изделия.

Многие конструктивные детали, такие как каналы, уголки, Т-образные и Z-образные профили, формируются в процессе экструзии. Алюминий — наиболее экструдированный металл, используемый в самолетах.

Алюминий экструдируется при температуре 700–900 ° F (371– 482 ° C) и требует давления до 80 000 фунтов на кв. Дюйм (552 МПа). После экструзии продукт часто будет подвергаться как термическим, так и механическим процессам для получения желаемых свойств. Процессы экструзии ограничиваются более пластичными материалами.

Холодная обработка / закалка

Холодная обработка — это механическая обработка, выполняемая при температурах ниже критического диапазона. Это приводит к деформационному упрочнению металла. Фактически, металл часто становится настолько твердым, что трудно продолжать процесс формования без размягчения металла путем отжига.

Поскольку ошибки, связанные с усадкой, устраняются при холодной обработке, получается гораздо более компактный и лучший металл. Увеличиваются прочность и твердость, а также предел упругости; но пластичность уменьшается.Поскольку это делает металл более хрупким, его необходимо время от времени нагревать во время определенных операций, чтобы устранить нежелательные эффекты обработки.

Хотя существует несколько процессов холодной обработки, два, которыми будет заниматься авиационный механик, — это холодная прокатка и холодное волочение. Эти процессы придают металлам желаемые качества, которые нельзя получить горячей обработкой.

Под холодной прокаткой обычно понимается обработка металла при комнатной температуре. В этой операции материалы, которые были прокатаны до приблизительных размеров, протравливаются для удаления окалины, после чего они пропускаются через охлаждаемые чистовые валки.Это дает гладкую поверхность, а также приближает детали к точным размерам. Основными видами холоднокатаного проката являются листы, прутки и прутки.

Холодное волочение используется для изготовления бесшовных труб, проволоки, обтекаемых анкерных стержней и других материалов. Проволока изготавливается из горячекатаной катанки различного диаметра. Эти стержни протравливаются в кислоте для удаления накипи, погружаются в известковую воду, а затем сушатся в парной, где они остаются до готовности к вытяжке. Известковый налет, приставший к металлу, служит смазкой во время операции волочения.

Размер стержня, используемого для волочения, зависит от диаметра готовой проволоки. Чтобы уменьшить стержень до желаемого размера, его в холодном состоянии протягивают через матрицу. Один конец стержня подпиливают или забивают до точки и пропускают через отверстие в матрице. Здесь он захватывается губками вытяжного блока и протягивается через матрицу. Эта серия операций выполняется с помощью механизма, известного как drawbench.

Чтобы постепенно уменьшить стержень до желаемого размера, необходимо протянуть проволоку через все более мелкие матрицы.Поскольку каждый из этих чертежей снижает пластичность проволоки, ее необходимо время от времени отжигать, прежде чем можно будет выполнять дальнейшие чертежи. Хотя холодная обработка снижает пластичность, она увеличивает прочность проволоки на разрыв.

При изготовлении бесшовных стальных авиационных насосно-компрессорных труб трубу протягивают в холодном состоянии через кольцевую головку с оправкой или металлическим стержнем внутри трубы, чтобы поддерживать ее во время выполнения операций волочения. Это заставляет металл течь между матрицей и оправкой и дает возможность контролировать толщину стенки, а также внутренний и внешний диаметры.

Летный механик рекомендует

Тест общих знаний по инструментальной оснастке и холодной штамповке

1. Сделайте эскизы с типичными размерами, показывающими «прямое выдавливание». Сделайте один из типа «принудительное выдавливание» и один из «открытого типа».

См. Рисунок

2. Сделайте эскиз с типичными размерами, показывающими «обратное выдавливание».

См. Рисунок

3. Сделайте набросок слепка конического инструмента и перечислите правила, определяющие форму конуса для:

a — инструмент со сплошным конусом

b — инструмент со скользящим конусом

См. Рисунок

4.Сколько диаметров заготовки можно высаживать при холодной штамповке за один удар?

2-1 / 4 диаметра

5. При холодной штамповке сколько диаметров заготовки можно высадить за 2 удара сплошным конусом?

Диаметр 4-1 / 2

6. Сколько диаметров заготовки можно высадить скользящим конусом при холодной штамповке за 2 удара?

6-1 / 2 диаметра штока

7. Перечислите 3 причины использования инструмента для скользящего конуса

— Высадка более 4-1 / 2 диаметра

— Обеспечить опору для припуска

— Контролированная высадка

8.Перечислите 2 причины использования скользящего штифта в коническом инструменте

1) Для переноса короткой заготовки

2) Для помощи при выталкивании заготовки из инструмента

9. Перечислите 2 причины использования выдвижной матрицы

1) Для выдавливания заготовки назад в матрице

2) Пробить заготовку пробивным штифтом в матрице

10. Что такое поддерживаемый выбивной штифт?

Выбиваемый штифт со скользящей направляющей втулкой, расположенный в центре неподдерживаемой длины во время хода курса

11.Когда вы используете поддерживаемый штифт для выбивания?

Когда длина без опоры превышает диаметр выталкивающего штифта в 10 или 12 раз, или когда давление на курсе очень велико, или когда давление выбивания очень велико

12. Почему была разработана жатка с 3 ударными и 2 штампами?

Для обеспечения возможности экструзии и обрезки на машине с двумя головками, а также большей универсальности

13. Что такое оттиск Филлипса?

Поперечная выемка с широким центральным отверстием, крутыми стенками, тупым коническим дном и сужающимися крыльями

14.Что такое оттиск Frearson?

Оригинальная крестообразная выемка — две пересекающиеся прорези с параллельными сторонами, форма дна (требуется только одна отвертка)

15. Что такое оттиск Torx ?

См. Рисунок

16. Какие есть 6 или 8 различных способов изготовления болтов на станке Boltmaker при холодной штамповке?

Стандартные операции по изготовлению стандартных болтов:

(БОЛТМАКЕР с 3-мя матрицами)

a. Метод одинарной экструзии

A — Диаметр проволоки для одинарной экструзии

1 — резьба к головке болтов

a) Диаметр шага выдавливания и конус

b) Высаженная головка

c) Трим

B — Размер проволоки диаметром

1 — болты с резьбой

a ) Выдавите делительный диаметр и конус

б) Высаженную головку

в) Обрезку

2 длинных болта

а) Конус

б) Выдавите делительный диаметр и высаженную головку

в) Трим

б.Метод двойной экструзии

A — Диаметр проволоки для двойной экструзии

1 — длинные болты

a) Диаметр выдаваемого тела и конус

b) Диаметр шага выдавливания и высаженная головка

c) Обрезка

(БОЛТМАКЕР с 4 матрицей)

ок. Метод одинарной экструзии

A — Диаметр проволоки одинарной экструзии

1 — резьба к головке болтов

a) Диаметр шага выдавливания

b) Конус

c) Высаженная головка

d) Трим

B — Диаметр проволоки размера корпуса

1 — Резьба болтов к головке

a) Диаметр шага выдавливания

b) Конус

c) Высаженная головка

d) Обрезка

2 — длинные болты

a) Конус

b) Высаженная головка

c) Высаживаемый продольный диаметр

d) Трим

г.Метод двойной экструзии

A — Диаметр проволоки для двойной экструзии

1 — болты с резьбой

a) Диаметр выдаваемого тела

b) Диаметр выдаваемого конуса и конус

c) Высаженная головка

d) Обрезка

2 — длинные болты

a) Экструдируемое тело диаметр и конус

b) Высаженная головка

c) Шаг выдавливания

d) Трим

17. В какой момент вы переходите от прямой экструзии открытого типа к методу принудительной экструзии?

Прибл. Уменьшение площади с 30% до 35%

18.Какое преимущество имеет цельнорезистая фреза перед фрезой открытого типа?

Обеспечивает более ровный конец обрезки, что очень важно для коротких заготовок.

19. Для чего служит рельеф на лицевой поверхности резака и пера Cold Nut Former?

При резке между ножом с плоским лезвием и пером возникают две проблемы. Если они расположены близко друг к другу, то конец отрезной заготовки будет очень шероховатым с высокими и низкими точками, где из-за чрезмерного давления материал оторвался.Если они расположены дальше друг от друга, так что есть зазор для разрыва материала, заготовка становится продолговатой из-за воздействия сжатия, заставляющего металл проникать в зазор между резцом и пинолью. Отпечаток контура на лицевой поверхности фрезы и пиноли Cold Nut Former вызывает внутреннее давление во время отрезания, которое не позволяет заготовке становиться продолговатой, когда зазор соответствует естественному разрыву, который необходим для получения хорошей отрезной заготовки.

20. Опишите разницу между переносом Boltmaker и Cold Nut Former в том, что касается движения пальцев передачи

Пальцы на переходнике для формовки холодной гайки перемещаются по полукруглой дуге от одного штампа к другому.Пальцы можно преобразовать для поворота заготовки на 180 ° между любыми двумя штампами или для перемещения заготовки без вращения. Пальцы можно раздвинуть с помощью специального механизма открывания пальцев, а иногда и самого пуансона.

21. Что имеется в виду, когда говорят «одинарный экструдированный» болт?

Болт, изготовленный из проволоки основного размера, так что вперед должен выдавливаться только средний диаметр

22. Что имеется в виду, когда говорят «болт с двойным выдавливанием»?

Болт, который изготовлен из проволоки, диаметр которой больше диаметра корпуса болта, поэтому требуется одно выдавливание вперед до диаметра корпуса и второе выдавливание вперед до диаметра шага

23.Дайте пошаговое объяснение работы узла разгрузки пули формовочной машины Cold Nut

Когда заготовка гайки вставляется в матрицу, пружинная вставка матрицы отодвигается назад, пока она не упрется в другой инструмент и не остановится. Вставка матрицы несет стальной шарик, который удерживается заподлицо с внешней поверхностью вставки матрицы за счет сопрягаемой поверхности матрицы. Шарик также выступает в центральное отверстие вставки матрицы на заданную величину. Поскольку гайка отталкивает вставку матрицы назад, стальной шарик может выйти из центрального отверстия из-за конической конической поверхности матрицы.Когда вставка штампа упирается в наполнитель, происходит пробивка. Когда пуля отрывается от гайки, пружина за вставкой матрицы толкает ее вперед вокруг пуансона и перемещает пробитую гайку вверх по стержню пробивного пуансона. По мере того, как вставка матрицы движется вперед, стальной шарик выталкивается обратно в центральное отверстие конической конической поверхностью матрицы, таким образом захватывая пробитую заготовку до следующего хода.

24. Почему переходные пальцы на формовочном станке с холодной гайкой и изготовителем болтов сделаны из мягкой стали и закалены? Почему бы не использовать инструментальную сталь, чтобы они изнашивались дольше?

В случае аварии недорогие передаточные пальцы могут деформироваться, не повредив инструменты

25.Почему ящики для подачи на холоднокатаных коллекторах закреплены на машине такими тяжелыми и прочными болтами?

Регулировочный винт выталкивающего штифта поглощает любую направляющую силу, приложенную к выбивному штифту, и установлен в коробке подачи. Эти винты коробки подачи должны быть достаточно прочными, чтобы воспринимать эти силы и поддерживать правильную длину хвостовика на заготовке с изменениями твердости проволоки и других переменных.

26. Перечислите и объясните преимущества «заглушки заголовка», используемой на всех заголовках National

1.) Предотвращает раскачивание каретки курса, когда коленчатый вал находится на подъеме в точке B.D.C.

2.) Предотвращает заедание салазок вбок, когда пуансоны контактируют с изделием.

3.) Позволяет коленчатому валу давить вниз во время движения, тем самым удерживая салазок на вкладышах, не опасаясь того, что поверхность салазок поднимется вверх. из-за задействованного действия рычага

4.) Допускает функциональную массивную конструкцию, а не конструкцию с большим весом

5.) Обеспечивает беспроблемный плавающий самосвал, поскольку все выравнивание осуществляется с помощью вкладышей

27.Почему мы не должны выдавливать вперед или назад в первой матрице формовочного станка для холодных орехов?

Поскольку штифт пробойника стандартного калибра вытягивается из первой матрицы с помощью пружины, вход в матрицу должен быть сведен к минимуму, чтобы не было шанса, что пуансон застрянет в матрице. Дополнительный вход пуансона, необходимый для выдавливания вперед, увеличит вероятность застревания отрезного ползуна в верхнем положении, поскольку пуансон будет иметь тенденцию застревать в матрице. Обратная экструзия невозможна, потому что нет возможности снять заготовку с пуансона или сдвинуть первую матрицу.

28. В каком направлении вращается коленчатый вал, стоя на месте оператора жатки National? Почему?

По часовой стрелке, чтобы коленчатый вал и шатун опускались во время хода курса, таким образом удерживая ползун на вкладышах для более надежной работы и выравнивания

29. Какое общее правило следует соблюдать при определении минимальной длины корпуса матрицы, которую следует использовать?

Линия, проходящая вдоль центральной линии удерживающего винта в крышке штамповочного блока, должна пересекать противоположную сторону отверстия штампового блока в пределах длины кожуха штампа

30.Объясните работу и синхронизацию станции обрезки на Boltmaker

.Триммер, который установлен в направляющих суппортах, проталкивает заготовку в инструмент для обрезки, расположенный в блоке штампа. Когда головка блока упирается в обрезной инструмент, триммер врезается в головку заготовки с точностью прибл. 1/32 дюйма поверхности инструмента для обрезки. В это время кулачок триммера продвигает выталкивающий стержень станции триммера, заставляя бланк попасть в триммер и сжимая триммер.Когда вспышка высвобождается, пружина в выталкивающем стержне станции обрезки толкает заготовку достаточно глубоко в матрицу обрезки, чтобы ее удерживал на месте держатель с храповым механизмом, расположенный за штампом обрезки.

31. Все холодновысадочные машины National будут работать с максимальной длиной отрезания, указанной в спецификациях для каждой машины. Какая проблема возникает при использовании инструмента со скользящим конусом с максимальной длиной отрезания?

Коромысло пуансона будет в положении для движения на расстоянии от торца штампов, превышающем максимальную длину отрезания.При использовании инструмента со скользящим конусом инструмент выдвигается и быстрее достигает заготовки. Существует опасность того, что конический инструмент может достичь заготовки максимальной длины обрезки до того, как коромысло пуансона окажется в нужном положении. Обычно длину ползуна в коническом инструменте необходимо вычесть из максимальной длины, которую можно отрезать.

32. Перечислите 5 преимуществ конической вставки матрицы, которая вставляется с задней стороны корпуса матрицы и удерживается резьбовым наполнителем?

1.) Снижена вероятность того, что вставка матрицы выдвинется вперед из корпуса матрицы через переднюю часть

2.) Можно добиться большей посадки с натягом за счет угла конуса

3.) Легче индексировать форму вставки матрицы из-за короткого хода, необходимого для ее вдавливания на место

4.) Меньший износ отверстия в корпусе матрицы из-за необходимого короткого хода для вдавливания вставки на место

5.) Толщина стенки вставки штампа на открытом конце корпуса может быть меньше нормальной, что обеспечивает лучшее соотношение вставки корпуса штампа на лицевой стороне, которая является самым слабым местом корпуса

6 .) Могут использоваться более короткие передние вставки штампа, потому что угол будет удерживать их на месте

7.) Поскольку вставки матрицы находятся между углом спереди и резьбовым наполнителем сзади, существует давление, прижимающее вставки друг к другу, равное давлению, необходимому для сборки вставок

33. Почему головка болта с квадратным подголовком требует такого большого давления для формирования?

Из-за формы головки по окружности диаметра — очень маленькая площадь поперечного сечения (острый, пологий угол)

34. Как при холодной штамповке определить, какие специальные детали и на каком станке можно изготавливать?

Первая задача — нарисовать предлагаемую последовательность формования.Это должно позволить вам определить размер проволоки, количество штампов, размер машины и требуемые особенности. Иногда может потребоваться нарисовать полную или частичную компоновку сборки штампа, чтобы определить эти факты. При создании и анализе этих рисунков следует проявлять особую осторожность.

35. Какой цели служит предохранительный блок за «пробивным штифтом стандартного калибра» на формирователе Cold Nut Former?

После того, как отрезная заготовка подведена к первой матрице и высадке, штифт пробойника калибра втягивается обратно в резак, так что отсекающий ползун может вернуться вниз.Так как пружина используется для оттягивания стержня пробойника стандартного калибра, существует опасность его отскока больше, чем требуется. Когда это происходит, штифт пробойника для манометра опускается на верхнюю часть калибра и регулировочного винта, что приводит к поломке чего-либо или предотвращению возврата ползуна резца в его нижнее положение.

36. Какой цели служит подпружиненный шарик, упирающийся в промежуточный выбиваемый штифт в первой матрице формовщика для холодной гайки?

Когда первая заготовка штампа выталкивается из штампа, она должна удерживаться заподлицо с лицевой стороной штампа, пока режущий ползун снова не поднимется.Это сделано для того, чтобы держатель резака оттолкнул заготовку, если передаточные пальцы не смогут ее поднять. Короткая подача приведет к короткой отсечке, и бланк может не заполнить матрицу, когда она выровнена. Передаточные пальцы могут не захватывать эту заготовку меньшего размера, оставляя ее на конце выталкивающего штифта. Этот штифт нужно держать вперед, чтобы он не отошел назад, когда большой выталкивающий стержень в станине затягивает за собой заготовку обратно в матрицу. Это может привести к двойному заголовку и поломке инструмента.

37. Опишите 3 способа, которые используются для удаления пробитых частиц из пробивного пуансона и выгрузки их из машины.

Формирователь холодного ореха — тот, который описан в ответе на вопрос номер 23.

Второй метод — это метод ограниченного отверстия. Он основан на том факте, что пробитая пуля немного расширяется после освобождения от детали. При проталкивании этой пули через втулку с отверстием, диаметр которого очень близок к диаметру пробивного пуансона, пуля будет плотно прижата к отверстию и останется там, пока пуансон втягивается.

Третий метод — это метод выброса воздуха. В центре пробивного пуансона просверливается небольшое отверстие, через которое во время самой операции пробивки выпускается заданный по времени воздушный поток. Этого достаточно, чтобы удалить пробку с конца пробивного пуансона и выгрузить ее из машины.

38. Сколько витков необходимо для наматывания нити класса 2?

Зависит от размера резьбы — прибл. 5-6 оборотов

39. Сколько витков для резьбы с разнесением, такой как тип A?

Тип A = 5-6 оборотов

40.Сколько поворотов за лаг?

Задержка = 7-8 оборотов

41. Как образуется резьба?

Резьбовые плашки проникают в поверхность заготовки, образуя корни резьбы — металл вытесняется радиально наружу, образуя гребни резьбы

42. Какова последовательность формования гайки при холодной штамповке?

a.) Срезать и поднять прямоугольную обрезную заготовку

b.) Уменьшить высоту и начать заполнять шестигранник

c.) Заполнить шестигранник, проникая в центр заготовки

d.) Форма концов и начало формы для пробивного пуансона

e.) ID пробивки и отдельная заготовка

43. Как формируется зазор от пиноли до фрезы?

Зазор между иглой и резаком = диаметр проволоки x 0,020 (может несколько отличаться в зависимости от материала)

44. При холодной штамповке как рассчитать размер проволоки для штамповки стандартной гайки?

Макс. филе ореха х 92,5%

45. Как пуля отделяется от гайки на стандартном гайковерте?

Пробка пробивается через деталь и попадает в матрицу мимо подпружиненного шарика, который предотвращает перемещение пули обратно к гайке — пуля выбрасывается через заднюю часть корпуса матрицы

46.Какими еще 3 или 4 способами отделить пулю от гайки или другой детали?

Разделение пули: прохождение воздуха через пуансон — прохождение через эксцентрические диаметры — прохождение за шлиц — сила за неподвижный заостренный штифт — сила за небольшое сужение или конус

47. Что такое технический нокаут?

Выталкивание по времени в инструменте — гарантирует, что деталь вылетает из инструмента — ролик, на который воздействует рычаг выталкивания, рассчитан на выбивание только при обратном ходе направляющих салазок

48.Что такое безопасность KO?

Безопасность K.O. — неподвижный штифт или стержень, отталкивающий деталь от инструмента при приближении салазок к задней мертвой точке

49. Что такое модифицированный технический нокаут?

Модифицированный T.K.O. — выполняет ту же функцию, что и T.K.O. за исключением того, что рычаг отталкивания перемещается дважды за ход, поскольку не используется ролик с синхронизацией. Рычаг выталкивания действует против неподвижного кулачка

50. Что такое РКО?

Разгрузочный толчок — обеспечивает заполнение полости матрицы за счет небольшого извлечения выталкивающего штифта при ударе головы

51.Каковы 2 основных метода обрезки?

Обрезка может производиться пуансоном или штампом, более популярным является пуансон

52. Где используется карбид?

Карбид вольфрама используется для экструзионных пластин (ND-20) и для головных пластин (ND-25)

53. Что такое прямая экструзия?

Уменьшение площади за счет движения металла в том же направлении, что и движение пуансона

54. Что такое обратная экструзия?

Уменьшение площади за счет потока металла в направлении, противоположном движению пуансона (вокруг пуансона)

55.Что такое экструзия Хукера?

Полое выдавливание вперед

56. Что такое нормализующее?

Нагрев металла ок. На 100 ° F выше верхней критической температуры (около 1700 ° F для стали с содержанием углерода 0,20%) и охлаждение на неподвижном воздухе до комнатной температуры — дает более твердую и прочную сталь, чем полный отжиг, улучшает зернистость и улучшает обрабатываемость

57. Что такое сфероидизация?

Сфероидизация — это тип отжига, который позволяет карбиду в металле принимать форму круглых частиц вместо формы пластины, что обеспечивает как хорошую обрабатываемость, так и пластичность

58.Что такое рисунок?

Волочение приравнивается к отпуску: нагрев до температуры ниже критической — снимает остаточные напряжения и улучшает пластичность и вязкость стали

59. Стационарный или подвижный валик нити длиннее и насколько они перекрываются в положении захвата?

Подвижная матрица самая длинная. Величина перекрытия штампов при захвате заготовки составляет ок. 1/2 размера машины. Это будет варьироваться от одного размера машины к другому.

Алюминий горячая, теплая, холодная штамповка | Китайское литье под давлением

В чем заключаются различные особенности горячей штамповки алюминия, горячей штамповки и холодной штамповки и к каким типам штампованных деталей они применимы? Горячая штамповкаОтносится к обработке заготовки при температуре выше температуры рекристаллизации металла. Признаки:

1) снижается сопротивление деформации металла;

2) изменяется литая структура стального слитка за счет рекристаллизации в процессе горячей штамповки, литая текстура крупных частиц трансформируется в новую текстуру мелких зерен, что может уменьшить дефекты литой структуры и улучшить механические свойства из стали;

3) повышается пластичность стали, это особенно важно для некоторых высоколегированных сталей, которые являются хрупкими и трудно поддаются ковке при низких температурах.

Подходит для металлические материалы, обладающие высоким сопротивлением деформации и плохой пластичностью комнатная температура.

Горячая ковка

См. Процесс ковки при температурах, близких к температуре рекристаллизации металла. Отличительные особенности: теплая ковка используется для получения прецизионных штамповок; Преимущество горячей ковки состоит в том, что она может улучшить точность и качество штамповки деталей, не обладая при этом силой формования, характерной для холодной штамповки. Он подходит для прецизионных штампов сложной формы малых и средних размеров, поковки деталей из среднеуглеродистой стали.

Холодная штамповка

относится к процессу штамповки при температурах ниже температуры рекристаллизации металла. Отличительные особенности: изделия холодной штамповки имеют хорошее качество поверхности и высокую точность размеров; Таким образом, холодная штамповка может заменить некоторые процессы резки. Холодная штамповка может укрепить металл и улучшить прочность металлических деталей. Он подходит для алюминия и частично легированного алюминия, меди и частично легированной меди, низкоуглеродистой стали, среднеуглеродистой стали и низколегированной конструкционной стали с малым сопротивлением деформации и хорошей пластичностью при комнатной температуре.

- Детали для горячей штамповки

Сколько методов штамповки существует на винтовых прессах и каковы особенности каждого метода?

Винтовой пресс предназначен только для штамповки, он имеет следующие характеристики: 1) имеет характеристики как ковочного молотка, так и кривошипного пресса;

2) ход в минуту небольшой, а скорость выдувания низкая;

3) в винтовых прессах фрикционный пресс имеет наименьшую эффективность передачи.

Каковы особенности ковки алюминиевых, магниевых, титановых и медных сплавов и для каких материалов и деталей они подходят?