Кованые и металло изделия во Владимире

Холодная ковка

Мы изготавливаем любые изделия холодной ковки

Подробнее

Горячая ковка

Изготовление изделий любой сложности методом горячей ковки

Подробнее

Художественная ковка и металлоизделия

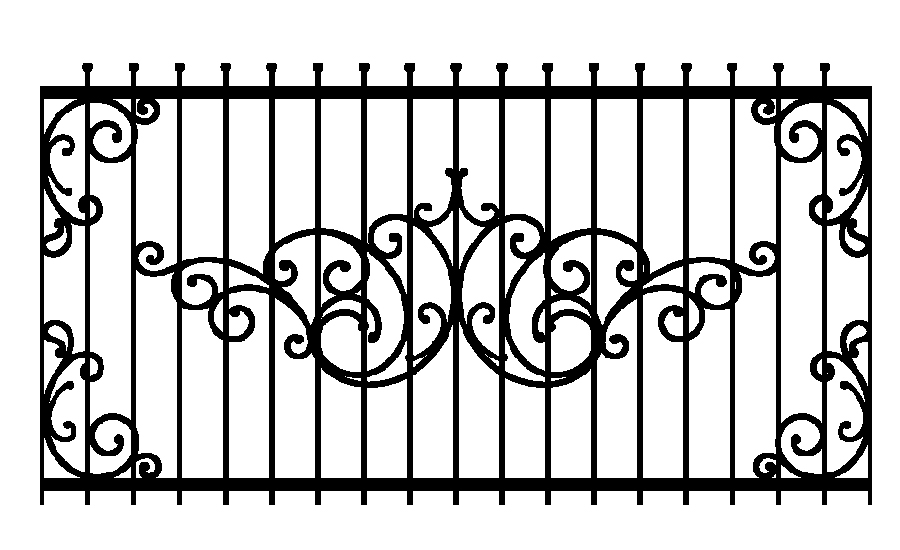

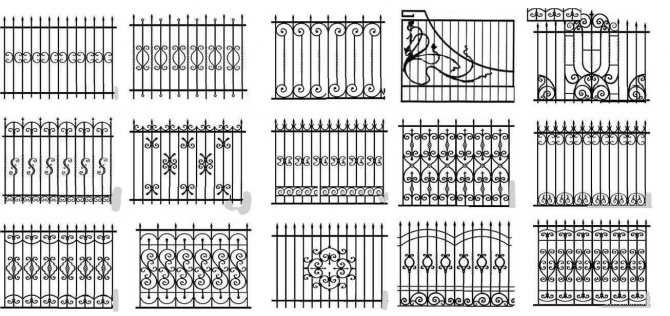

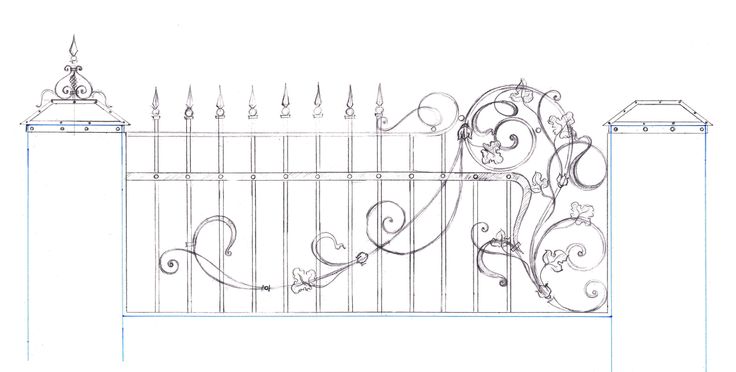

Ворота и заборы

Входные группы

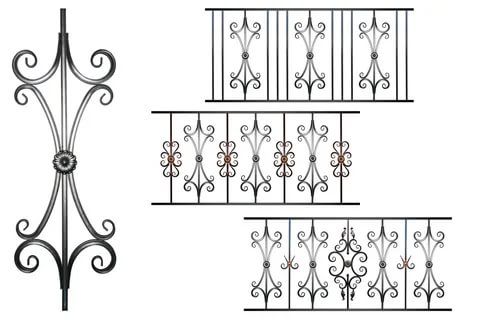

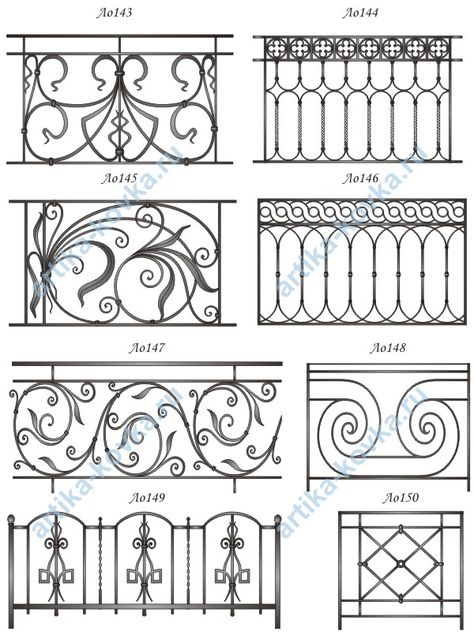

Кованые ограждения

Лестницы и перила

Навесы и беседки

Кованые решетки

Кованая мебель

Мангалы

Отзывы наших Заказчиков

Отзывы наших заказчиков

Заказывал лестницу на второй этаж. Посчитали — цена устроила, заказал. Лестницу привезли через 2 недели, как и договаривались. Теперь как закончу ремонт на втором этаже обязательно закажу красивые перила.

Павел Ш.

г. Владимир

Владимир

Заказал забор и ворота с калиткой, кованые с узором из листиков. Сделали красиво и аккуратно. Привезли и установили как и договаривались — вовремя. Спасибо!

Игорь С. г. Ковров

Давно мечтали о навесе над машиной во дворе. Увидели на сайте фото примерно навеса который хотели. Вызвали замерщика. Приехал — замерил — посчитал. Цена устроила оформили заказ. Сделали очень хорошо. Зиму простоял, снега было много ничего нигде не погнуло, не покосило. Мы с мужем довольны.

Бесплатный замер

Наши специалисты приедут к Вам для точного замера и согласования всех нюансов

Вызвать замерщика

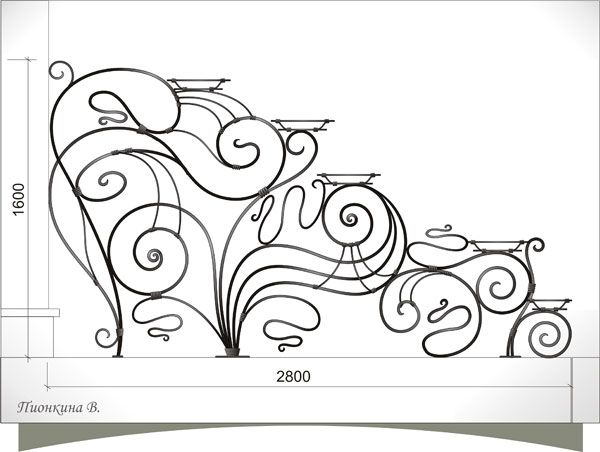

Эскиз и расчёт

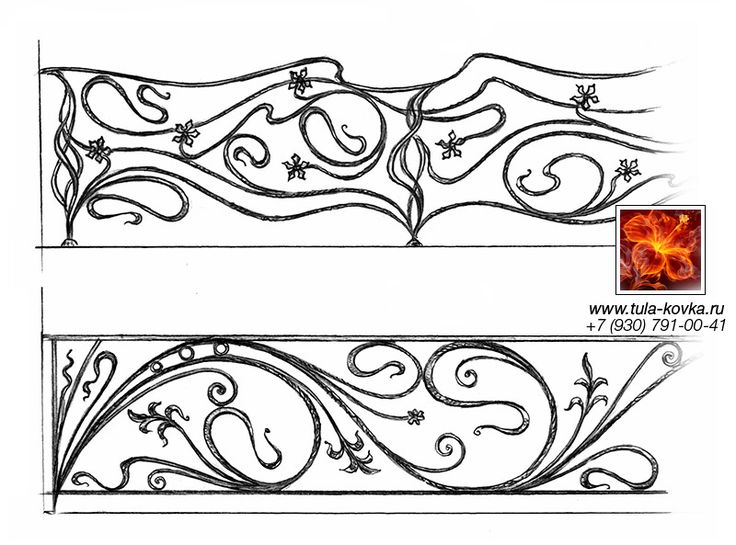

Мы просчитаем конструкцию и подготовим эскизы и чертежи для согласования.

Оформить заказ

Доставка изделия

Мы доставим Ваш заказ точно в согласованное время

Вызвать замерщика

Сборка и установка

Наши специалисты соберут и установят изделия быстро и аккуратно.

Оформить заказ

Подчеркнуть респектабельность интерьера и элегантно дополнить внешний экстерьер жилища стильными элементами из металла — осуществить столь изысканную затею поможет художественная ковка! Каждый кованый элемент, сотворенный умелыми руками наших мастеров — перила и лестницы, ворота и скамейки, входные группы и прочие формы в миниатюре — сопоставим дизайнерскому произведению искусства. Благодаря уникальному орнаменту и неповторимому стилю, Ваш дом заиграет нотами особого шарма. Высокохудожественный кованый элемент вдохнет новый глоток жизни в ландшафт придомовой территории и станет оригинальной «изюминкой» в дизайне любого помещения.

Среди преимуществ художественной ковки во Владимире можно отметить:

- Уникальность. Каждое кованое изделие создается именно для Вас, из-за чего в нем преобладают самобытный «почерк» и эксклюзивные мотивы.

- Неоспоримая эстетика. Технология горячей ковки позволяет воплотить в реальность настоящие чудеса из металла — замысловатые формы, витиеватые узоры.

- Долговечность и практичность. Помимо высокой прочности, свойственной металлу, Вы можете быть уверены в долгом сроке эксплуатации изделия. Каждый кованый элемент мы подвергаем антикоррозийной обработке, которая придает ему небывалые характеристики.

- Универсальность. Кованые элементы универсальны: они удачно гармонируют с любым отделочным материалом — древесина, камень, кирпич. Данная особенность позволяет подчеркнуть самый замысловатый стиль и дать жизнь экстравагантным дизайнерским идеям.

Желая воплотить кованые шедевры в жизнь, мы используем исключительно традиционные металлы, качество которых проверенно временем — железо, сталь, медь, латунь, серебро, золото. Все они прекрасно держат новую форму, а также — защищены от образования трещин.

Все они прекрасно держат новую форму, а также — защищены от образования трещин.

Copyright © 2018 ковка-владимир.рф

Художественная ковка и изделия из металла любой сложности

Кованые изделия из металла в Крыму Алуште: ковка эскизы заборы– готовые изделия для сада

Наш ассортимент кованых изделий из металла в Алуште

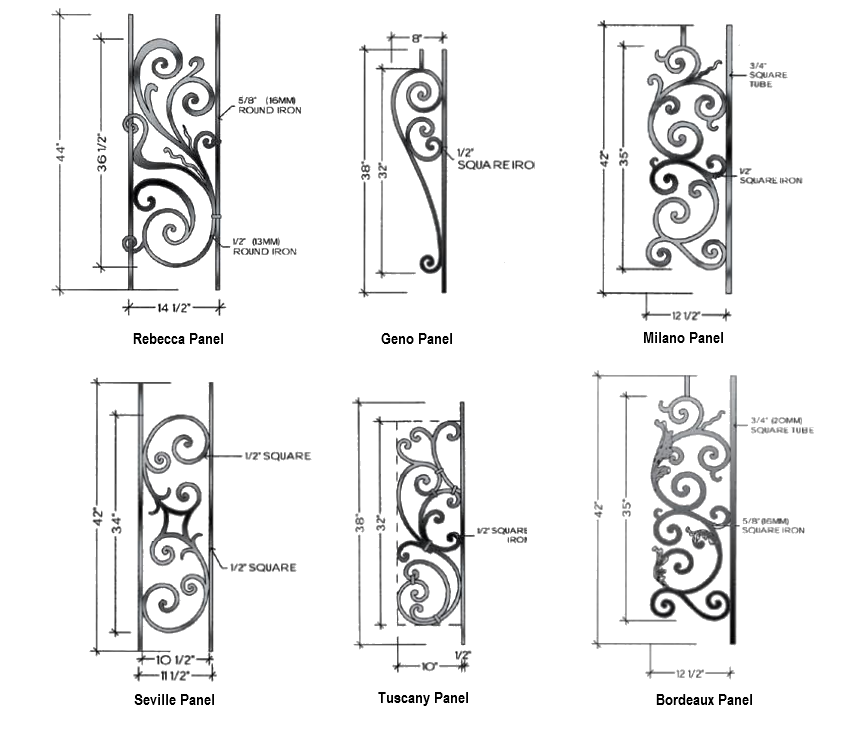

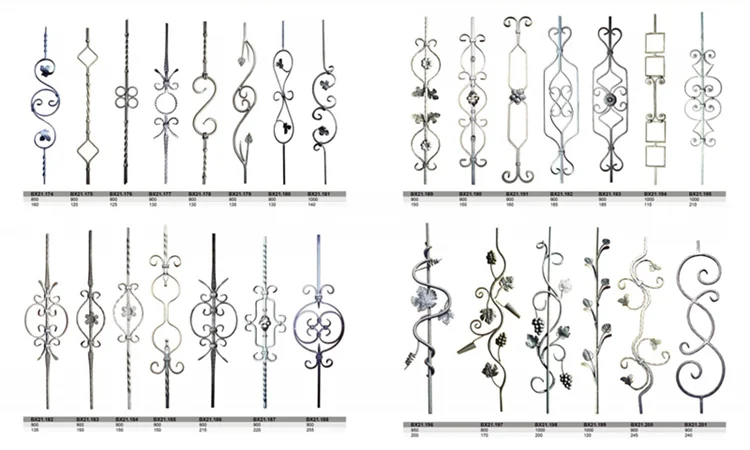

По современным технологиям на базе качественного и высокоточного оборудования компания «Железный мир» производит простые и сложные кованые элементы, среди которых:

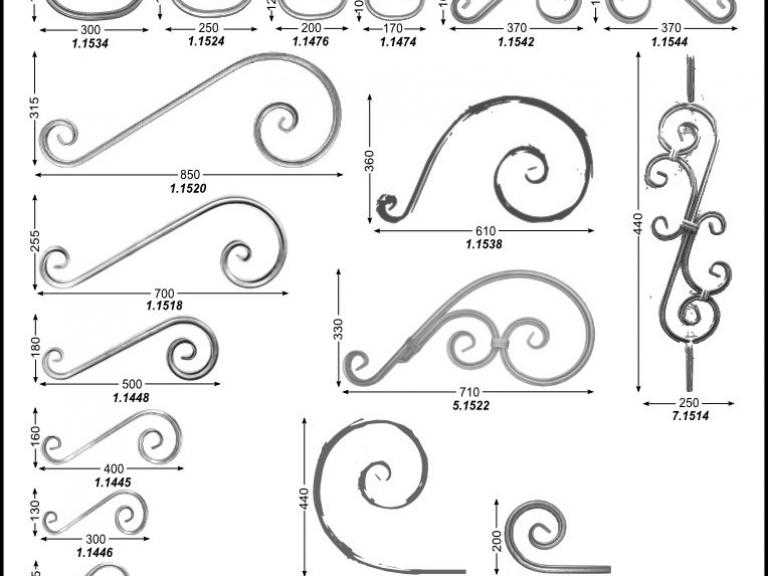

- витая труба и фактурная полоса,

- фактурный квадрат и круг-лоза,

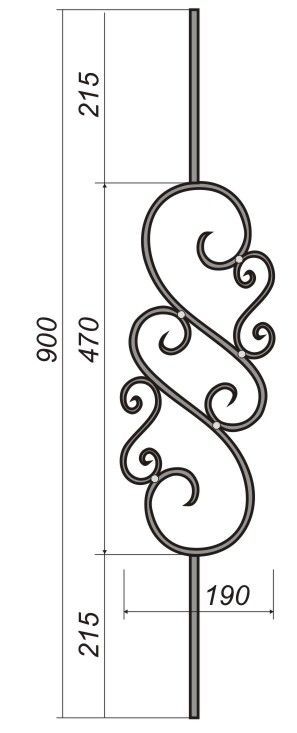

- декоративная профильная труба и декоративные пресс-формы, балясины.

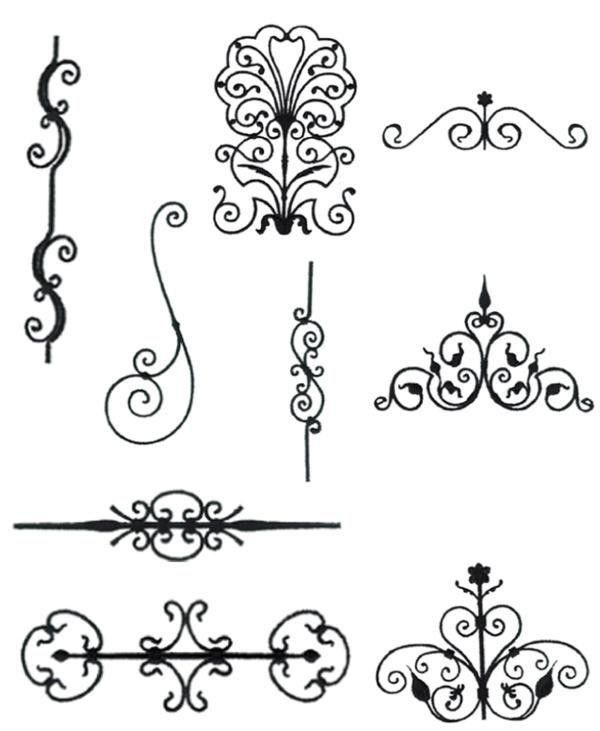

А также кованые мелочи, которые станут изюминками кованых изделий: кованые пики и навершия, листья и цветы, а также различные вставки, кольца и завитки, хомутная полоса и подпятники, заглушки и многое другое. Компания «Железный мир» приглашает к содрудничеству партнеров.

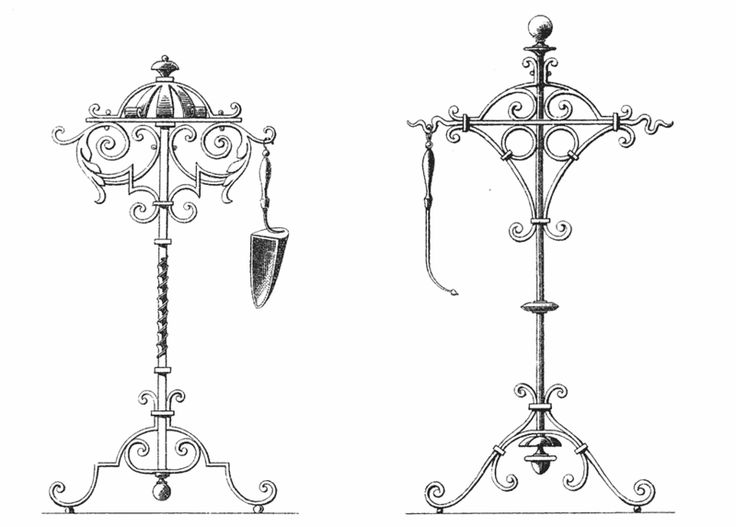

Кроме того, коваными изделиями являются интересные скамейки, шикарные беседки, навесы, козырки. Есть и кованая мебель, являющаяся признаком не только прекрасного вкуса, но и богатства, обеспечивающего на многие поколения наследников вперед. Даже взятые отдельно, но с чувством прекрасного, элементы композиции могут преображать облик каждого, какого угодно поместья, здания, дворика. Отдельные элементы и кованые изделия из металла в Алуште, Симферополе, Севастополе, Керчи, Феодосии, Ялте, Евпатории и других городах Крыма придают любой местности, любой территории изысканный вид, строгость, утонченность, основательность.

Есть и кованая мебель, являющаяся признаком не только прекрасного вкуса, но и богатства, обеспечивающего на многие поколения наследников вперед. Даже взятые отдельно, но с чувством прекрасного, элементы композиции могут преображать облик каждого, какого угодно поместья, здания, дворика. Отдельные элементы и кованые изделия из металла в Алуште, Симферополе, Севастополе, Керчи, Феодосии, Ялте, Евпатории и других городах Крыма придают любой местности, любой территории изысканный вид, строгость, утонченность, основательность.

Изделия из кованого металла от производителя в Симферополе

Высококачественно и неповторимо преображают любой дом во дворец, крепость или замок специалисты, работающие в компании «Железный мир». В том случае, если Вы сами обладаете необходимыми знаниями и умениями в деле сварки либо имеете штат профильных специалистов в своем предприятии, то можете пользоваться широким ассортиментом кованых элементов. Также мы предлагаем не только изделия из кованого металла, но и декоративный металлопрокат. Из него в золотых руках мастера вырастают полноценные изделия, которые так и хочется назвать произведениями искусства.

Из него в золотых руках мастера вырастают полноценные изделия, которые так и хочется назвать произведениями искусства.

Благодаря современным технологиям и базе высокоточного оборудования, в компании «Железный мир» производятся самые разнообразные кованые изделия для сада, от простых до сложнейших форм. Все это в кратчайшие сроки доставляется в Симферополь.

Продажа кованых изделий по оптимальным ценам — с доставкой в Севастополь!

ВОПРОС-ОТВЕТ

- витая труба и фактурная полоса,

- фактурный квадрат и круг-лоза,

- декоративная профильная труба и декоративные пресс-формы, балясины.

А также кованые мелочи: вставки, кольца и завитки, хомутная полоса и другое.

Вы можете купить металлопрокат в Алуште с доставкой в близлежащие населенные пункты. Также, мы предлагаем художественный прокат собственного производства. У нас действуют специальные предложения для строительных компаний и здравниц.

Подробнее

Услуги, которые мы предлагаем:

- Резка металлопроката по заданным размерам

- Гибка металла по заданному радиусу

- Услуги сварочного цеха

- Погрузка металла

Подробнее можно узнать здесь

В Алуште нас можно найти по адресу ул. Ленина, 116-Б. Или задать интересующие вопросы по телефону +7 978 843 72 32

Горячая ковка VS. Холодная ковка, в чем отличия?

Процесс изготовления поковки полностью отличается от литейного, при котором расплавленный материал заливают в форму (см. разницу между ковкой и литьем). Еще одно существенное преимущество по сравнению с другими методами производства (такими как литье и механическая обработка) заключается в том, что ковка улучшает механические свойства материала за счет измельчения его зернистой структуры и делает его жестче и прочнее. Это делает поковку находящейся в различных промышленных применениях.

Это делает поковку находящейся в различных промышленных применениях.

Процесс горячей ковки включает в себя приложение сильного тепла, при этом желаемая температура зависит от типа металла. Например, средняя температура, необходимая для деформации стали, составляет примерно 2100 градусов по Фаренгейту; для алюминиевых сплавов диапазон температур составляет от 680 до 970 градусов по Фаренгейту; для медных сплавов диапазон составляет от 1300 до 1470 градусов по Фаренгейту. Высокая температура необходима для предотвращения деформационного упрочнения во время деформации.

Горячая штамповка обычно является лучшим выбором для стальных поковок, используемых в технических целях, и для деформации металла с высоким коэффициентом формуемости. Ключевые преимущества горячей штамповки включают гомогенизированную структуру зерна, низкое деформационное упрочнение, повышенную пластичность и уменьшение химических несоответствий. С другой стороны, горячая ковка предлагает менее точные допуски, возможность деформации при охлаждении и возможность неблагоприятной реакции между металлом и окружающей средой.

К преимуществам горячей ковки относятся:

- Основное преимущество горячей ковки заключается в том, что по мере деформации металла эффект деформационного упрочнения сводится на нет процессом рекристаллизации.

- Детали обладают повышенной пластичностью, что делает их желательными для многих конфигураций.

- Гомогенизированная зерновая структура.

- Качество поверхности без пористости позволяет выполнять широкий спектр операций заканчивания, таких как полировка или обработка поверхности.

- Эффективный процесс при работе с более твердыми металлами, такими как сталь.

Вверх по покупке горячештампованных изделий

- Для получения наилучшего продукта по наилучшей цене между покупателями и производителями горячештампованных изделий требуется тесное сотрудничество и сотрудничество.

- В связи с последним технологическим прогрессом в области горячей штамповки требуется тесное сотрудничество и тесная работа с кузнецом.

Обладая знаниями о последних разработках, покупатель может обеспечить экономическую эффективность с помощью высококачественной продукции.

Обладая знаниями о последних разработках, покупатель может обеспечить экономическую эффективность с помощью высококачественной продукции. - Ковка требует большого мастерства и индивидуальной настройки. Отныне очень важно привлекать фальсификатора к этапам проектирования и спецификации разработки продукта.

- Покупатель горячей штамповки должен обладать общими знаниями об оборудовании и методах, используемых в процессе горячей штамповки. Кроме того, очень важно подтвердить, что у фальсификатора есть оборудование и возможности для производства этой детали.

- Покупатель должен иметь представление о возможностях фальсификатора предоставлять такие услуги, как термообработка, механическая обработка, испытания, проверка качества, испытания и т.д.

- И последнее, но не менее важное: покупатель должен иметь общее представление о масштабах потенциального поставщика горячей штамповки. Покупатель может убедиться, что предприятие горячей штамповки используется для производства необходимого объема.

CFS Forge обеспечивает процесс горячей штамповки методом штамповки в закрытых штампах, который выполняется в отличных условиях с использованием современного оборудования для достижения отличных результатов. Мы тесно сотрудничаем с нашими клиентами, чтобы понять их конкретные потребности и найти наилучшее возможное решение. Свяжитесь с нами сейчас, если у вас есть проект горячей штамповки!

Холодная ковка

Холодная ковка деформирует металл, пока он ниже точки рекристаллизации. Холодная ковка обычно предпочтительнее, когда металл уже является мягким металлом, таким как алюминий. Этот процесс обычно менее дорог, чем горячая ковка, а конечный продукт практически не требует отделочных работ. Иногда, когда алюминию придают желаемую форму методом холодной ковки, его подвергают термообработке для повышения прочности. Это называется «закалка».

Несмотря на слово «холодная», на самом деле холодная ковка происходит при комнатной температуре или близкой к ней. Наиболее распространенными металлами для холодной ковки обычно являются стандартные или углеродистые стали. Одним из наиболее распространенных видов холодной ковки является процесс, называемый ковкой штамповкой, при котором металл помещается в штамп, прикрепленный к наковальне. Затем опускающийся молоток ударяет по металлу и вдавливает его в матрицу. В зависимости от продукта, молоток может на самом деле падать на металл много раз в очень быстрой последовательности.

Наиболее распространенными металлами для холодной ковки обычно являются стандартные или углеродистые стали. Одним из наиболее распространенных видов холодной ковки является процесс, называемый ковкой штамповкой, при котором металл помещается в штамп, прикрепленный к наковальне. Затем опускающийся молоток ударяет по металлу и вдавливает его в матрицу. В зависимости от продукта, молоток может на самом деле падать на металл много раз в очень быстрой последовательности.

Преимущества холодной ковки включают :

Процессы ковки, как правило, не считаются экологически чистой частью производственного процесса, но холодная ковка, вероятно, является наиболее экологически чистым процессом в своем роде, используемым сегодня. Для компаний, которые заботятся об уменьшении углеродного следа своей продукции, процесс холодной ковки может помочь сократить количество отходов и снизить потребление энергии по сравнению с альтернативами ковки, использующими тепло.

Другие причины, по которым процесс холодной штамповки является предпочтительным, включают:

- Высокое качество материала поверхности

- Консистенция каждой изготовленной детали

- Эффективное использование материала

В дополнение к перечисленным выше причинам и экологически чистому фактору, холодная штамповка также является одним из наиболее рентабельных методов ковки на современном рынке. Например, оценки показывают, что этот процесс может снизить стоимость детали на 40–60 %.

Например, оценки показывают, что этот процесс может снизить стоимость детали на 40–60 %.

Разница между горячей ковкой и холодной ковкой

Основное различие между горячей и холодной ковкой можно резюмировать следующим образом: производственный процесс холодной ковки увеличивает прочность металла за счет деформационного упрочнения при комнатной температуре. Напротив, производственный процесс горячей штамповки предотвращает деформационное упрочнение материалов при высокой температуре, что приводит к оптимальному пределу текучести, низкой твердости и высокой пластичности.

Наконец, производитель предпочел бы один процесс другому из соображений экономии и качества. Решение основывается на требуемых функциях желаемого компонента, отрасли, а также на том, идет ли речь о массовом производстве или небольших объемах индивидуальных деталей.

Виды ковки. Что такое горячая ковка и холодная ковка?

В нашем руководстве по основам ковки я объяснил, что такое ковка и как работает основной процесс ковки. В этой статье вы ознакомитесь с классификацией поковок, холодной и горячей ковки и различных типов поковок.

В этой статье вы ознакомитесь с классификацией поковок, холодной и горячей ковки и различных типов поковок.

Как известно, ковка имеет широкое применение в различных отраслях машиностроения. Если вы едете на велосипеде, мотоцикле, автомобиле, путешествуете в общественном транспорте или самолете, сидите дома или в офисе, в нем найдется один или несколько предметов, сделанных из ковки.

Page Contents

- Классификация процессов ковки

- Процесс вытягивания ковки

- Процесс расстройства ковки

- Горячая ковация против холодной кофеды

- Горячий процесс. Ковка

- 1. Ручная ковка

- 2. Механическая ковка (ковка в открытых штампах с использованием молота)

- Ковка в закрытых штампах

- 1. Drop Forging

- 2. Нажмите на питание

- Преимущества для прессы.

- Ограничения

- 3. машиностроительная ковака

- Раскаясь коеле о поковках

- Ковкость

- Осмотр

- Смазка

- Автоматизация процесса горячей штамповки

Классификация процессов ковки

В зависимости от прикладываемых усилий сжатия и деформации металла процесс ковки в целом подразделяется на два типа:

- Процесс ковки с вытягиванием.

- Процесс ковки с осадкой.

Процесс ковки на чертеже

В этом процессе ковки поперечное сечение заготовки уменьшается с одновременным увеличением длины. Сила сжатия прикладывается перпендикулярно направлению удлинения или течения металла.

Процесс ковки с осадкой

В этом процессе ковки по мере приложения сжимающей силы происходит увеличение поперечного сечения заготовки за счет высоты. Сила сжатия прикладывается по высоте заготовки.

Процесс ковки может представлять собой процесс вытягивания, процесс осадки или их комбинацию.

Процессы ковки далее классифицируются как:

- Ковка в открытых штампах или кузнечная ковка.

- Поковка в закрытых штампах

Горячая ковка против холодной ковки

В чем разница между процессами горячей ковки и холодной ковки?

Процесс горячей штамповки

Вы можете осуществлять процесс горячей штамповки, нагревая металл заготовки до температуры рекристаллизации.

Когда металл горячий, у вас есть преимущество в его повышенной пластичности, и вы можете выковать металл в желаемую форму с меньшим усилием. Горячекованые детали не подвергаются наклепу, однако поверхность имеет окалину и качество отделки оставляет желать лучшего.

Когда металл горячий, у вас есть преимущество в его повышенной пластичности, и вы можете выковать металл в желаемую форму с меньшим усилием. Горячекованые детали не подвергаются наклепу, однако поверхность имеет окалину и качество отделки оставляет желать лучшего.Благодаря температуре рекристаллизации и приложенной силе сжатия атомы металла достигают своего уровня высокой энергии и инициируют образование более мелких кристаллов. Это процесс рекристаллизации, и новообразованные кристаллы не имеют деформации или наклепа.

Горячая штамповка может производиться в один или несколько этапов.

Процесс холодной ковки

Процесс холодной ковки можно проводить при комнатной температуре. При холодной штамповке получаются поковки с тонкой обработкой поверхности и формой, близкой к чистой. Однако холоднокованые детали подвергаются деформационному упрочнению, и во многих случаях требуется немедленный отжиг. Кроме того, процесс холодной ковки требует более высокой силы сжатия по сравнению с процессом горячей ковки.

Холодная штамповка производится в один или несколько этапов.

Однако во многих случаях операция ковки выполняется путем нагрева металла заготовки до температуры ниже температуры рекристаллизации, и это называется теплой ковкой (некоторые люди включают это также в холодную ковку).

Холодной ковкой могут подвергаться следующие металлы: медь, золото, серебро, латунь, платина, чистый титан и некоторые низкоуглеродистые стали.

В следующей сравнительной таблице подробно объясняются различные аспекты горячей и холодной штамповки.

ГОРЯЧАЯ КОВКА ХОЛОДНАЯ КОВКА Необходимость обогрева Металл заготовки нагревают до температуры рекристаллизации. Обычно делается при комнатной температуре. Однако в некоторых случаях металл заготовки может нагреваться ниже температуры рекристаллизации. Сила сжатия, необходимая для ковки Меньше по сравнению с холодной ковкой.

Высокая по сравнению с горячей ковкой. Кроме того, кузнечный молот или пресс должны быть более прочными. Обработка поверхности и контроль размеров Поверхность покрыта чешуей, поверхность плохо обработана. Контроль размеров уступает холодной штамповке. Чистота поверхности хорошая, без окалины. Размерный контроль хороший, и некоторые кованые детали имеют сетчатую или почти сетчатую форму. Деформационное упрочнение Без деформационного упрочнения. Холоднокованые детали подвергаются деформационному упрочнению и могут нуждаться в термической обработке. Состояние заготовки перед ковкой Не большая проблема. Металл заготовки должен быть чистым и иметь хорошее качество поверхности. Зернистая структура после ковки Происходит рекристаллизация, и крупные зерна металла заготовки рекристаллизуются в более мелкозернистую структуру.

Холодная штамповка вызывает необратимую деформацию металла, что приводит к дислокации зерен и деформационному упрочнению. Рекристаллизация зернистой структуры происходит при отжиге кованой детали.

Остаточное напряжение в кованой детали. Ноль или маргинальный. Имеется остаточное напряжение. Обращение с Необходима особая осторожность, так как заготовка горячая. Безопасен в обращении, так как заготовка холодная. Срок службы штампов Меньше по сравнению с холодной ковкой. Больше по сравнению с горячей ковкой. Экологичность № Да Производительность Низкий по сравнению с холодной ковкой, так как используется нагрев.

Высокая по сравнению с горячей ковкой, так как отсутствует нагрев. Сложность форм Небольшие сложные формы могут быть выкованы, так как горячий металл пластичен и может течь в сложную полость под давлением. Можно выковать только простые формы. Металл начинает упрочняться и становится менее пластичным. Следовательно, не может течь в замысловатые полости. Ковка в открытых штампах или кузнечная ковка

Кузнечная ковка — это процесс ковки в открытых штампах. При нагреве металла заготовки и ковке многократными ударами молота металл в пластическом состоянии деформируется и течет. Течение и деформация могут быть ограничены с помощью штампа с полостью или с помощью плоского штампа. При использовании штампа с полостью металл в пластическом состоянии принимает форму полости штампа.

Когда штамп плоский (без полости), кузнец/рабочий манипулирует горячим металлом и придает ему желаемую форму с помощью повторяющихся ударов молота, а поскольку используется плоский штамп, этот процесс известен как ковка в открытых штампах.

Название «открытая матрица» указывает на то, что в матрице нет полости, ограничивающей пластическое течение металла.

Название «открытая матрица» указывает на то, что в матрице нет полости, ограничивающей пластическое течение металла.Когда ковка в открытых штампах выполняется вручную с использованием наковальни и ручного молота, это называется ручной ковкой, а когда это делается с помощью молота, это называется силовой ковкой. В обоих случаях кузнец манипулирует заготовкой вручную.

1. Ручная ковка

Предположим, что заготовка представляет собой плоский металл шириной 3 дюйма, длиной 18 дюймов и толщиной 1/2 дюйма, и кузнец хочет выковать меч. Кузнец нагревает металлическую заготовку и кладет ее на наковальню, многократно молотит и манипулирует заготовкой в пластическом состоянии, чтобы получить желаемую форму. Точность готовой поковки зависит от мастерства оператора.

Процесс ручной ковки

Чтобы сделать меч, необходимо увеличить длину металла, и кузнец сделает это, многократно забивая поверхность пластины молотком по ее длине. А ударами молота кузнец может создать слегка изогнутую форму на одном конце, а также сделать одну сторону ширины тоньше другой.

Теперь нужно увеличить сечение лыски на другом конце (для ручки), кузнец забьет по стороне (толщине) лыска в нужном месте и сечение будет увеличение (за счет ширины) за счет осадки. Кузнец бьет молотком с обеих сторон плоскости, чтобы переместить металл к центру, чтобы ручка оказалась в центре ширины.

Читая описанный выше процесс, мы с вами думаем, что это простая работа, однако для ее выполнения требуются опыт и навыки.

Зубчатая, фуллерная и кромкооблицовочная обработка

Это методы ручной ковки, и кузнец использует эти методы для изготовления кузнечных изделий сложной формы. Во время ручной ковки или силовой ковки можно использовать зубчатую, долевую и окантовочную обработку.

Зазубренность при свободной штамповке указывает на непрерывную деформацию заготовки по ее длине. Фуллеринг — это еще один процесс ковки в открытых штампах, в котором используются выпуклые открытые штампы для уменьшения (тонкости) поперечного сечения заготовки.

После достижения требуемой толщины зубчатой кромкой для достижения требуемой ширины. Кромка выполняется открытой матрицей вогнутой формы. Кромка названа так потому, что операцию кромки обычно выполняют на концах (кромках) заготовки.

2. Ковка в открытых штампах (ковка в открытых штампах с использованием молота)

Ковка в открытых штампах часто называется кузнечной ковкой, поскольку она частично выполняется вручную. При открытой штамповке горячую заготовку металл кладут на неподвижную наковальню и молотом многократно ударяют по ней, чтобы деформировать заготовку. Кузнец непрерывно перемещает и манипулирует горячей заготовкой, придавая ей нужную форму.

Штампы, используемые при открытой штамповке, обычно плоские, однако для некоторых специальных применений могут использоваться штампы вогнутой или выпуклой формы. Кузнец использует специальные инструменты, чтобы пробить отверстие в поковке.

Процесс ковки в открытых штампах является важным методом производства и очень полезен, когда размер поковки большой, а количество меньше.

Немногие кузнечные цеха могут делать поковки весом более 100 тонн и длиной более 50 футов.

Немногие кузнечные цеха могут делать поковки весом более 100 тонн и длиной более 50 футов.Поковки в открытых штампах возможны во многих формах, а именно. прямые и ступенчатые валы, валы с фланцами, круги и кольца большого диаметра, поковки шестигранного сечения и несколько нестандартных форм. Точность формы и размера зависит от мастерства кузнеца. Много раз кузнец использует вилочный погрузчик с манипулятором для перемещения тяжелой заготовки во время ковки. Кузнец может использовать вилочный погрузчик, чтобы переместить заготовку в печь для повторного нагрева и снова вернуть ее к молоту.

Сжимающая сила, приложенная вдоль оси заготовки, увеличит площадь поперечного сечения (за счет высоты), а сжимающая сила, приложенная перпендикулярно оси заготовки, уменьшит площадь поперечного сечения (с увеличением длины ).

Кузнец использует такие приемы, как зубчатая обработка, долбление и окантовка, когда необходимая ковка требует поэтапного подхода. `

Преимущества свободной штамповки

- Существующие дефекты литья, такие как поры и пустоты, минимизируются или устраняются.

- Улучшение металлургической структуры и более мелкое зерно.

- Поток зерна непрерывен.

- Повышенная прочность и сопротивление усталости.

Ограничения поковок в открытых штампах

- Горячую заготовку необходимо постоянно манипулировать для достижения желаемой формы. Эта задача становится сложной для тяжелых поковок.

Ковка в закрытых штампах

В основном существует три различных типа процессов ковки в закрытых штампах. Их:

- Штамповка

- Поковка прессовая

- Машинная ковка

Давайте подробно рассмотрим каждый из этих процессов ковки.

1. Ковка методом штамповки

Для штамповки требуется набор штампов (верхний штамп и нижний штамп). Нижний штамп крепится к нижней балке или платформе ударного молота. Верхняя матрица крепится к подвижному ползунку.

Нагретую до температуры рекристаллизации заготовку укладывают на неподвижную матрицу и наносят 3-4-кратный повторный удар молотком.

Более локальная деформация имеет место в верхнем и нижнем слоях заготовки. Поверхность будет тверже, чем металл заготовки. Деформация неравномерна по толщине металла.

Поскольку используется закрытая матрица, этот процесс можно использовать для изготовления деталей сложной формы. Однако для сложных форм требуется набор последовательных штампов. Сложные формы могут быть выполнены в следующие этапы:

Die 1 Fullering : Уменьшите поперечное сечение заготовки до желаемого размера.

Матрица 2 Кромка : Кромка обеспечивает легкий поток металла в полость матрицы.

Матрица 3 Гибка : Изгибает заготовку, чтобы приблизить ее к окончательной форме.

Матрица 4 Блокировка : Это один шаг до окончательной формы, металл затекает в полость и принимает форму, очень близкую к окончательной форме.

Матрица 5 Чистовая обработка : Окончательная форма детали достигается, и немного дополнительного металла, содержащегося в заготовке, выходит из матрицы в виде заусенцев.

Заусенец обычно обрезается штампом или может быть удален путем ручной шлифовки

Заусенец обычно обрезается штампом или может быть удален путем ручной шлифовки2. Ковка на прессах

Ковка на прессах также использует закрытую матрицу (комплект из верхней и нижней матриц). Однако, в отличие от штамповки (где сила удара применяется многократно), штамповка на прессе использует постоянное увеличение давления для выполнения операции сжатия. Металл непрерывно сжимается между верхней и нижней матрицей до тех пор, пока металл не потечет и не заполнит полость. Металл заготовки принимает форму полости, когда матрица закрывается. Возможно формирование вспышки.

Как и при штамповке, при штамповке на прессах нижний штамп закреплен, а верхний штамп прижат к подвижной балке. Используемый пресс может быть механическим или гидравлическим, однако гидравлический пресс обеспечивает большее давление сжатия.

Благодаря высокому давлению происходит однородное и равномерное течение металла и обеспечивается равномерная деформация по толщине. Поверхность кованой детали более гладкая, чем полученная при штамповке.

Сила, используемая при ковке на прессах, достаточно высока и может более чем в два раза превышать силу штамповки. Из-за того, что требуется высокое давление, штамповка используется для деталей сравнительно меньшего размера.

Ковка на прессе может быть холодной или горячей ковки.

Преимущества штамповки

- Высокая производительность.

- Повышенный контроль над размерными допусками.

- Процесс можно автоматизировать.

Ограничения

- Стоимость штампа и пресса выше, чем у штамповки.

- Обычно этот процесс ограничивается деталями небольшого размера из-за требуемой высокой силы сжатия.

3. Машинная ковка

Машинная ковка также известна под названием осадочная ковка. Несмотря на то, что вы используете машину для штамповки, а также для штамповки, в кузнечной промышленности «ковка с осадкой» известна под названием «машинная ковка».

Машинная ковка используется для процесса ковки с осадкой, обычно для формирования головок болтов, головок заклепок, а также может использоваться для автомобильных шпинделей и осей, которые необходимо осадить.

Горизонтально-ковочный станок.

Поэтапный процесс кратко описан ниже:

Установка имеет стационарную матрицу, подвижную матрицу и пуансон.

Горячая заготовка проталкивается между неподвижной и подвижной матрицей (нагревается только длина осадки). Подвижная матрица поднимается и смыкается со стационарной матрицей и захватывает заготовку.

Неподвижный штамп и подвижный штамп вместе образуют полость или форму головки, подлежащей ковке. В некоторых конструкциях штампов пуансон может иметь полость (в форме головки).

Пуансон движется с усилием, завершая процесс осадки поковок. После осадки подвижная матрица перемещается вниз и вынимается кованая деталь.

Как и в случае штамповки, осадочная штамповка осуществляется в несколько этапов. Заготовка перемещается с одного этапа на другой для завершения осадочной ковки.

Примерами машинной или высаженной поковки являются клапаны двигателей, муфты, болты, винты, автомобильные оси и другие крепежные детали.

Ковочная машина с высадкой

Ковка с высадкой обычно изготавливается на высокоскоростных кривошипных прессах. Ориентация этого станка горизонтальная, что позволяет легко перемещать заготовку с одного этапа на другой. Однако осадочный пресс может быть и вертикальным (кривошипный пресс или гидравлический пресс). Некоторые машины могут осаживать прутья диаметром до 25 сантиметров.

В этих станках используются разъемные штампы с несколькими полостями, а заготовки можно перемещать из одной полости в другую. Этот процесс можно автоматизировать с помощью роботизированных рук. Разъемная матрица закрывается после того, как заготовка загружена, и пуансон или вырубной инструмент перемещаются в продольном направлении, прижимают прут и выполняют осадку поковки, чтобы заполнить полость. Все полости можно использовать одновременно, и при каждом ходе пресса выходит одна часть.

Преимущества высаженной поковки

- Высокая производительность

- Возможна автоматизация.

Поковка бесшовных катаных колец

Производство поковок бесшовных катаных колец осуществляется на прокатных станах. Немногие прокатные станы способны производить кованые кольца диаметром до 15 футов. Бесшовное кованое кольцо изготавливается в следующие этапы:

Металл заготовки нагревается и диаметр ее поперечного сечения увеличивается до нужного размера осадкой. В центре пробито отверстие. Эта операция выполняется на молотке/прессе с открытым штампом.

Теперь заготовка выглядит как горячий пончик.

Заготовка после осадки и прошивки еще горячая и может быть взята на прокат. При необходимости его можно подогреть.

Заготовка помещается на пресс-оправку. Установка состоит из основного ролика и двух направляющих роликов, которые удерживают заготовку во вращении. Прижимная оправка движется радиально наружу под давлением, толкая и увеличивая диаметр кольца (увеличивается внешний и внутренний диаметр заготовки в форме пончика). Происходит уменьшение толщины кольца.

Два конических ролика поддерживают движение кольца на лицевой стороне и помогают уменьшить толщину.

Два конических ролика поддерживают движение кольца на лицевой стороне и помогают уменьшить толщину.Еще немного о поковках

Припуски на поковку – Разработчик штампа должен учитывать следующие допуски при проектировании штампа (i) поковка выполняется при температуре рекристаллизации, и когда поковка достигает комнатной температуры, происходит усадка, и, следовательно, штамп должен обеспечить допуск на усадку (ii) штамп подвергается износу из-за работы при высокой температуре и высоком давлении, и, следовательно, поверхность штампа изнашивается постепенно, следует учитывать этот износ штампа и (iii) припуск на механическую обработку.

Способность к ковке

Способность металла к ковке – это максимальная деформация, которой он может подвергнуться до разрушения или растрескивания. При выборе металла для ковки детали важным фактором является кузнечная способность металла. Есть несколько тестов, чтобы узнать способность металла ковать.

Осмотр

Поковки должны быть проверены перед их перемещением для дальнейшей обработки.

Дефектами ковки могут быть трещины, неправильно сформированные участки, коробление и т. д.

Дефектами ковки могут быть трещины, неправильно сформированные участки, коробление и т. д.Смазка

Между заготовкой и штампом в процессе ковки существуют силы трения, и для уменьшения трения используются смазочные материалы, такие как вода, минеральное масло, графит и т. д.

Автоматизация процесса горячей штамповки

Процесс горячей штамповки был автоматизирован из-за необходимости большого количества поковок. Автоматизация помогает значительно увеличить скорость производства и снизить удельную стоимость поковок.

Типичным автоматизированным процессом горячей штамповки может быть загрузка стальных стержней стандартной длины (при комнатной температуре) с одного конца и получение кованых деталей с другого конца. На промежуточных этапах автоматизированная система обеспечивает резку прутка до необходимого веса, нагрев вырезанной заготовки до температуры рекристаллизации, перемещение ее на ковочный пресс для этапов ковки, обрезку заусенца, охлаждение поковки и ее выталкивание.

- Раскаясь коеле о поковках

- Горячий процесс. Ковка

Обладая знаниями о последних разработках, покупатель может обеспечить экономическую эффективность с помощью высококачественной продукции.

Обладая знаниями о последних разработках, покупатель может обеспечить экономическую эффективность с помощью высококачественной продукции.

Когда металл горячий, у вас есть преимущество в его повышенной пластичности, и вы можете выковать металл в желаемую форму с меньшим усилием. Горячекованые детали не подвергаются наклепу, однако поверхность имеет окалину и качество отделки оставляет желать лучшего.

Когда металл горячий, у вас есть преимущество в его повышенной пластичности, и вы можете выковать металл в желаемую форму с меньшим усилием. Горячекованые детали не подвергаются наклепу, однако поверхность имеет окалину и качество отделки оставляет желать лучшего.

Название «открытая матрица» указывает на то, что в матрице нет полости, ограничивающей пластическое течение металла.

Название «открытая матрица» указывает на то, что в матрице нет полости, ограничивающей пластическое течение металла.

Немногие кузнечные цеха могут делать поковки весом более 100 тонн и длиной более 50 футов.

Немногие кузнечные цеха могут делать поковки весом более 100 тонн и длиной более 50 футов.

Заусенец обычно обрезается штампом или может быть удален путем ручной шлифовки

Заусенец обычно обрезается штампом или может быть удален путем ручной шлифовки

Два конических ролика поддерживают движение кольца на лицевой стороне и помогают уменьшить толщину.

Два конических ролика поддерживают движение кольца на лицевой стороне и помогают уменьшить толщину. Дефектами ковки могут быть трещины, неправильно сформированные участки, коробление и т. д.

Дефектами ковки могут быть трещины, неправильно сформированные участки, коробление и т. д.