Чертежи кованных изделий (78 фото)

Калитки холодная ковка эскизы

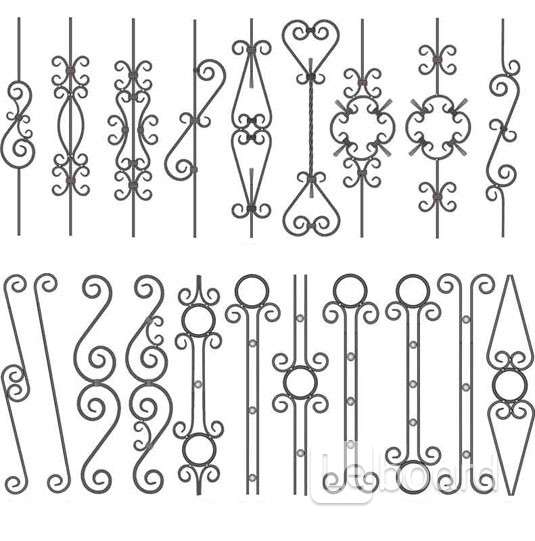

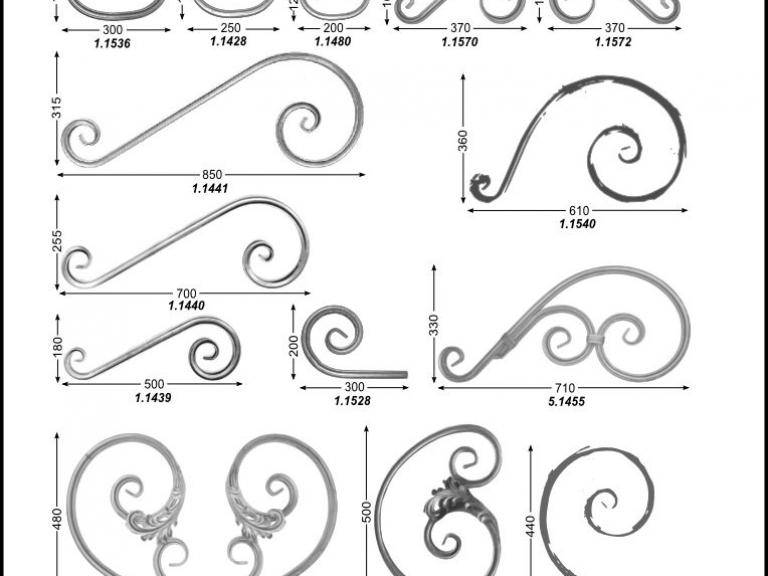

Чертежи элементов холодной ковки с размерами

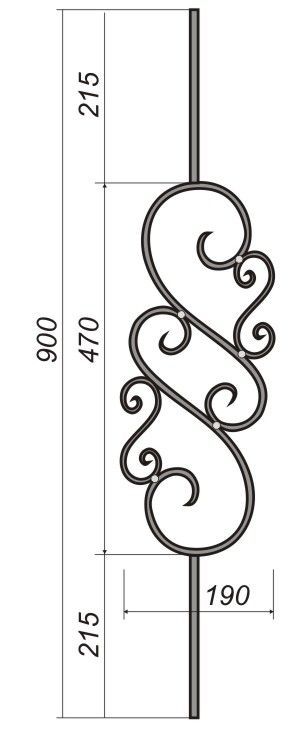

Балясина металлическая БП 17

Ограда БП 20

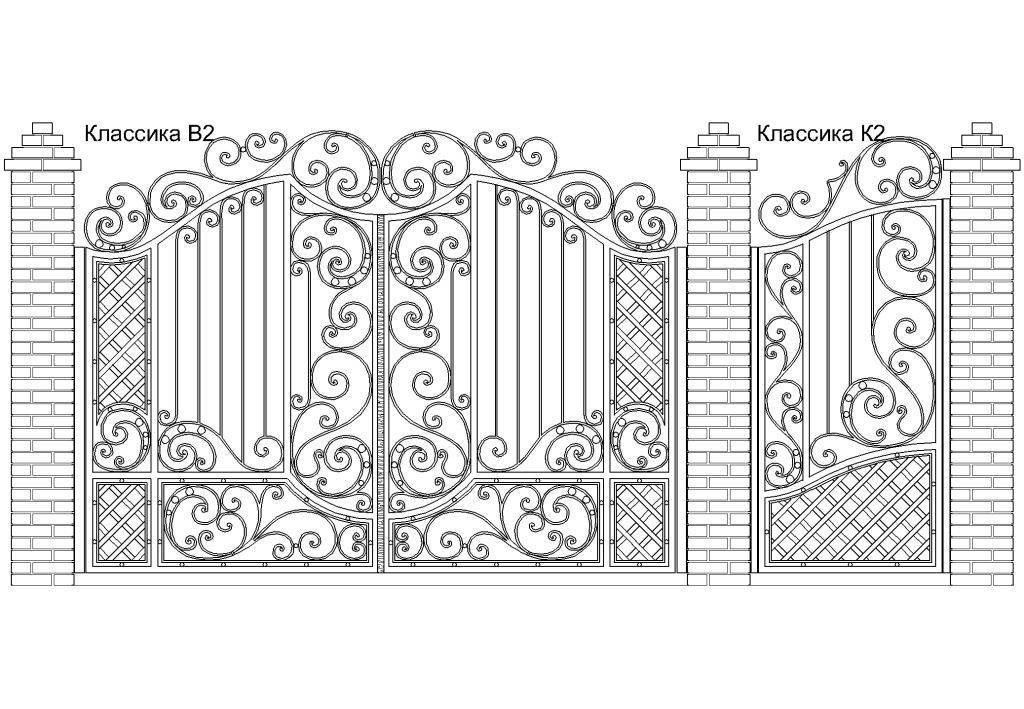

Ворота холодная ковка чертежи изделий

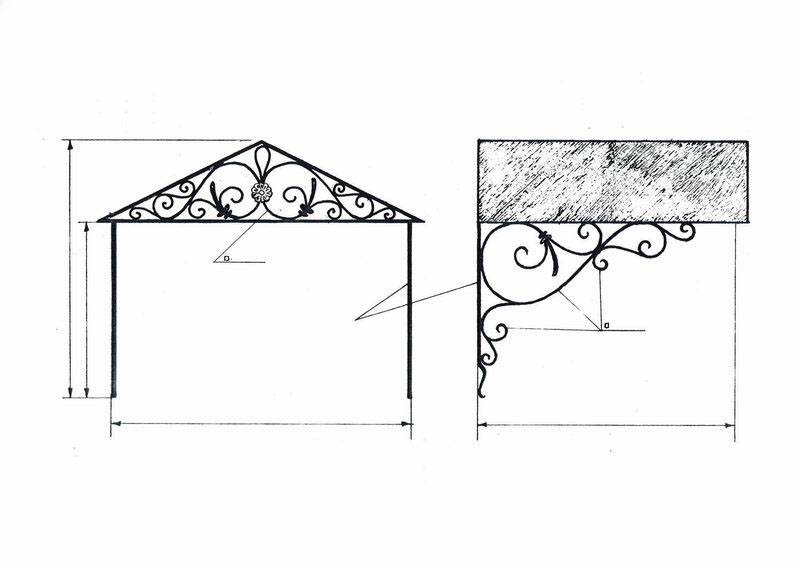

Козырек вид спереди чертеж

Эскизы кованных оградок на кладбище с размерами

Холодная ковка чертежи изделий из профильной трубы

Станок для холодной ковки чертежи и Размеры

Холодная ковка чертежи изделий

Чертежи изделий холодной ковки с размерами

Чертежи холодной ковки

Проектировка кованных изделий

Ковка эскизы

Художественная ковка эскизы лоза

Художественная ковка баннер

Ограждение металлической 3 м

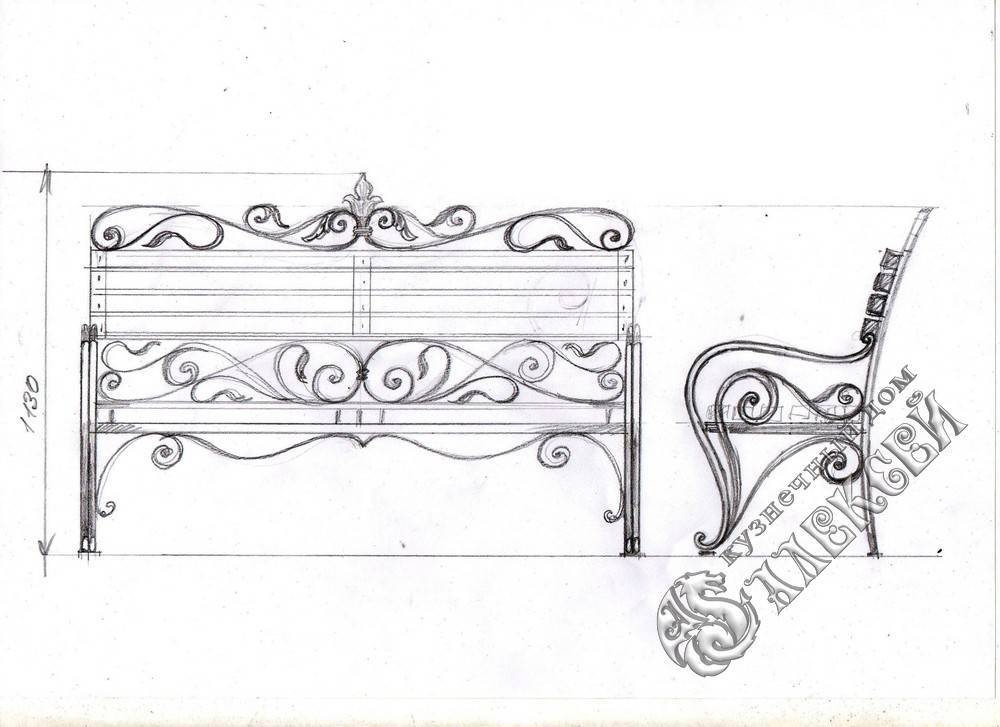

Эскизы кованой мебели

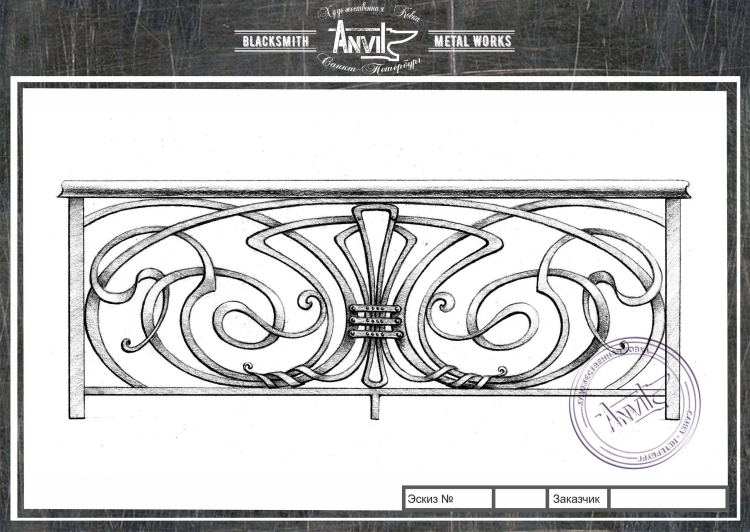

Модерн ограждение ковка эскиз

Чертежи балконных кованных перил

Кованые изделия чертежи

Тех задание кованого изделия

Ограда Византия

Кованые ограды

Металлическое ограждение лестниц чертеж толщина

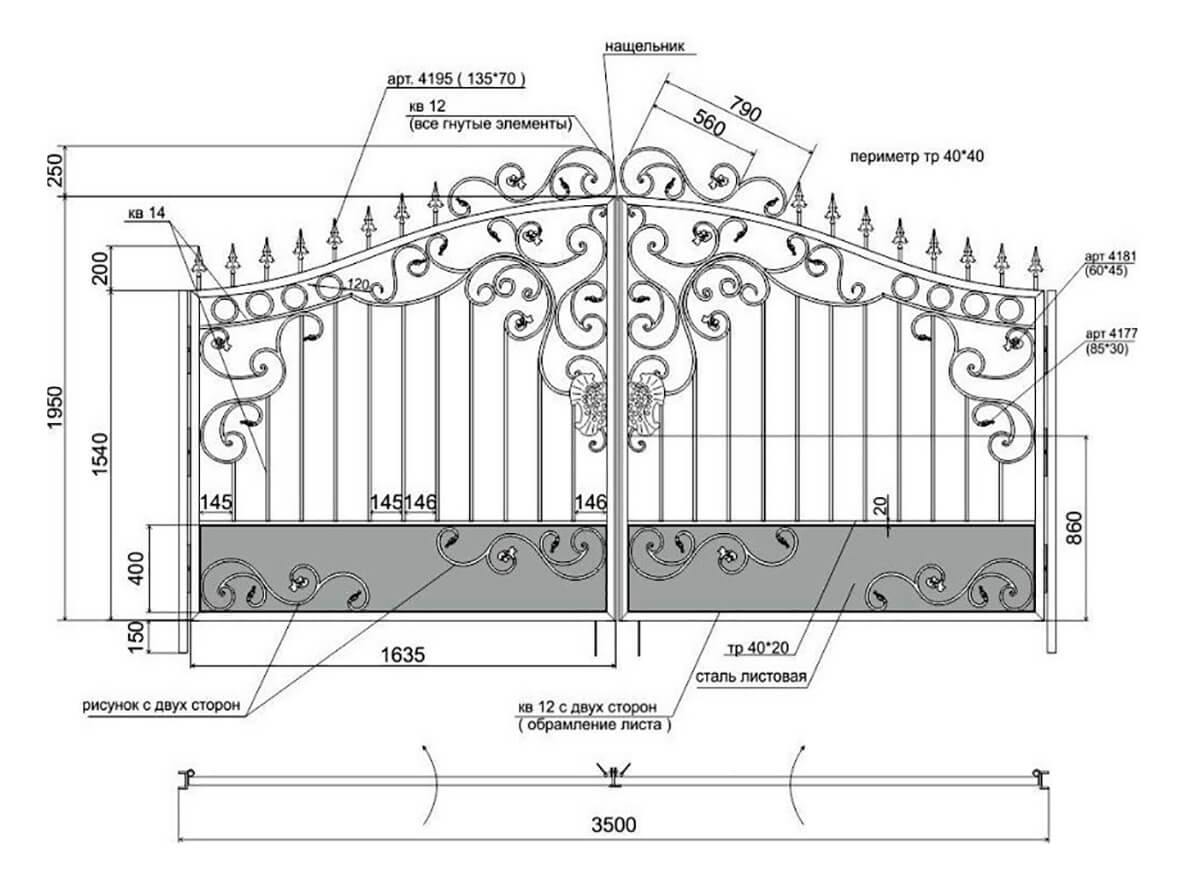

Чертежи кованных ворот с размерами

Холодная ковка завиток чертежи

Садовые качели холодная ковка чертежи изделий

Ритуальные оградки холодная ковка

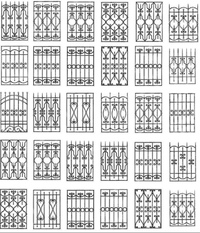

Кованые заборы эскизы

Эскизы для холодной ковки с размерами

Ворота холодная ковка чертежи изделий

Ограда Эвольвента 25 на поясе

Ритуальная оградка Верона

Ограда ритуальная Эвольвента

Холодная ковка забор чертеж

Оградка из профильной трубы 20-40 чертеж

Кованый навес чертеж

Кованые элементы компас 3d

Балкон ковка ограждение чертёж

Эскизы кованных перил с размерами

Художественная ковка эскизы и чертежи

Ворота кованые двустворчатые с калиткой чертеж

Кованые изделия чертежи

Балясина БП-5. 1

1

Ограда Эвольвента 25

Чертежи садовых качель из профильной трубы

Кованые перила эскизы и чертежи

Схема сварки ворот из профильной трубы 40×20

Ковка чертеж Инвентор

Ворота кованые двустворчатые с калиткой чертеж

Балконные оградки чертеж

Эскизы для ковки из металла чертежи

Чертежи изделий для холодной ковки

Столик на кладбище Размеры

Кованый уголок для навеса

Узоры комбинация холодная ковка

Кованый козырек двускатный чертеж

Кованые мостики эскизы

Эскизы кованых изделий

Ограда Эвольвента 20 на поясе с корзинками

Эскизы кованых ворот

Чертежи по изготовлению станка холодной ковки

Чертежи изделий для холодной ковки

Ворота кованые двустворчатые с калиткой чертеж

Чертежи заготовок для холодной ковки

Эскизы кованых ограждений

Калитка холодная ковка чертежи

Завиток для холодной ковки чертеж

Настенные поручни для лестниц чертеж

Ограда Вензель трубный

Кованый стол чертеж

Столик холодная ковка чертеж

Чертежи кованных балконных ограждений

Кованые ворота с виноградной лозой

Кованое ограждение чертеж Автокад

Балясина БП-53 860х285 мм

Эскизы перил — Художественная ковка Екатеринбург

Художественная ковка кузница Екатеринбург

Наша компания занимается профессиональным изготовлением художественной ковки и кованых изделий любой сложности. Методом горячей ковки и методом холодной ковки с литыми и штампованными элементами. Такие как (ворота кованые, кованые заборы, козырьки кованые, лестницы и перила кованые, решетки, ограждения, беседки и качели, мостики, кованая мебель,предметы интерьера и быта, порошковая покраска).

Методом горячей ковки и методом холодной ковки с литыми и штампованными элементами. Такие как (ворота кованые, кованые заборы, козырьки кованые, лестницы и перила кованые, решетки, ограждения, беседки и качели, мостики, кованая мебель,предметы интерьера и быта, порошковая покраска).

В Екатеринбурге,Москве и Московской области,Санкт-Петербургу и Ленинградской области, Магнитогорске, Ханты-мансийске, Нягань, Челябинске, Тюмени,Златоусте.

Производство находится в городе Екатеринбург. Собственная кузница и покрасочный цех. Все вопросы по круглосуточному телефону +7(343)3828556 +79028754286

Наша компания занимает лидирующие позиции в производстве кованных изделий. Гордость нашей компании наличие собственного кузнечного цеха, сборочного производства и покрасочной камеры. Мы производим все виды кованых изделий такие как: кованые заборы, кованые ворота, кованые ограждения и многое другое. Из за наличия собственного производства благодаря самому высокому качеству работы и самым низким ценам на рынке мы сможем предложить Вам самые приятные цены на ковку.

Производство изделий в кузнице осуществляется способом горячей и холодной ковки. Для начала замерщик выезжает на объект ( это совершенно бесплатно ). Затем в работу вступает дизайнер, разрабатывается эскиз будущего изделия, при желании заказчика наш дизайнер разработает для вас индивидуальный эскиз, учтет все ваши пожелания.

После разработки эскиза и согласования его, составляется смета изделия, в которую входят само изготовление, покраска, патинирование (при желании) и монтаж. Заказчик может отказаться от любой из операций и осуществить её своими силами и средствами. Затем вносится предоплата любым удобным способом ( безналичный расчет, наличный расчет, или перечисление на карту предприятия) обычно предоплата составляет 50% от стоимости заказа.

Затем чертежи эскизы или фотографии с размерами поступают в цех изготовления. Где наши мастера приступают к изготовлению вашего заказа. В среднем этот процесс составляет 21 день ( все зависит от сложности ковки, количества элементов и сложности их изготовления) В любой момент заказчик может приехать в цех и проверить в каком состоянии и на каком этапе его заказ. Перед заверением изготовления вы приглашаетесь в цех для осмотра изделия перед покраской (по желанию).

Перед заверением изготовления вы приглашаетесь в цех для осмотра изделия перед покраской (по желанию).

После осмотра изделия отделом ОТК оно поступает в цех окраски ( окраска может быть полимерно порошковой или специальными кузнечными красками) цвет окраски кованого изделия может быть любой по RAL. Затем осуществляется патинирование (по желанию)

Все ваше кованое изделие готово к установке. Монтаж осуществляется по договоренности в удобное вам время. После установки подписывается акт приема-сдачи кованого изделия и оплачивается оставшееся сумма. В процессе эксплуатации кованого изделия вопросы возникающие по обслуживанию,уходу за изделием , звоните всда рады вам ответить.

При повторном заказе в нашей компании вы имеете скидку 5%, при передаче информации о нас третьим лицам, и заключении договора с ними вы получаете бонус 2% от стоимости

Кованые изделия :

Сварной забор

Ворота откатные

Ворота распашные

типов процессов холодной обработки давлением: определения,…

Независимо от того, ищете ли вы продукт из сплава для промышленного, медицинского или потребительского применения, велика вероятность того, что вам потребуются особые формы и механические свойства.

Здесь на помощь приходит холодная обработка. Холодная обработка – это любой процесс металлообработки, который пластически деформирует сплав ниже температуры его рекристаллизации. Каждый сплав имеет уникальную температуру рекристаллизации, но для целей этой статьи она часто находится примерно на полпути к температуре плавления металла.

От профилирования и чеканки до штамповки результатом успешного проекта холодной обработки является материал с высокой степенью размерной и механической точности, а также превосходной воспроизводимостью и взаимозаменяемостью.

Многие металлы становятся тверже при деформации из-за активности на атомарном уровне. Деформационное упрочнение происходит, когда металл подвергается напряжению, и атомы в его зернах смещаются и «запираются» на месте. Когда это происходит снова и снова, металл становится более устойчивым к дальнейшей деформации, потому что многие его атомы зафиксировались на своих местах. Таким образом, добавление работы или энергии делает металл прочнее.

Иногда упрочнение является случайным и нежелательным. Однако это часто является результатом преднамеренной деятельности, поскольку прочные материалы желательны во многих контекстах.

В результате процессы холодной обработки широко распространены в аэрокосмической и автомобильной промышленности, а также в ряде других отраслей.

Горячие и холодные работыКак следует из их названий, основное различие между горячими и холодными работами заключается в температуре. Однако есть ряд других важных различий между этими двумя процессами формовки металлов.

Рекристаллизация и процесс формовки металловРекристаллизация является важным явлением в металлургии. Это происходит, когда атомы металла заряжаются до такой степени, что начинают формироваться новые кристаллы. Точно так же, как вода меняет фазы на пар и лед, у металла есть свои фазовые переходы. Каждый металл имеет уникальную точку рекристаллизации.

Технические определения как горячей, так и холодной обработки относятся к температуре рекристаллизации металла. Горячая обработка происходит, когда металл деформируется выше температуры его рекристаллизации. Напротив, холодная обработка происходит, когда металл деформируется ниже температуры рекристаллизации. Третий процесс формовки металла, горячая формовка, находится между ними.

Горячая обработка происходит, когда металл деформируется выше температуры его рекристаллизации. Напротив, холодная обработка происходит, когда металл деформируется ниже температуры рекристаллизации. Третий процесс формовки металла, горячая формовка, находится между ними.

Горячая обработка имеет другие требования и результаты, чем холодная обработка. Эти различия важно иметь в виду, когда вы выбираете процесс формовки металла. Например, нержавеющая сталь, прошедшая горячую обработку, не будет иметь деформационного упрочнения, высокой пластичности и остаточного напряжения. Однако горячая обработка требует большого количества тепловой энергии, что влечет за собой короткий срок службы металлургических инструментов и оборудования, что косвенно увеличивает затраты.

Процесс холодной обработки не требует нагрева, но это происходит за свой счет. Для холодной обработки нержавеющей стали необходимо приложить более высокие силы, чтобы деформировать металл. Этот компромисс приводит к более гладким металлическим поверхностям и большему контролю над механическими свойствами.

Этот компромисс приводит к более гладким металлическим поверхностям и большему контролю над механическими свойствами.

Как и в случае термической обработки, каждый из десятков типов процессов холодной обработки давлением имеет свои преимущества и недостатки. Производители выбирают между различными вариантами, оценивая использование металла.

Методы и примеры холодной обработки металловРазнообразие процессов отражает разнообразие вариантов использования металла. Каждый метод холодной обработки позволяет получать металлы с различными характеристиками.

Существует четыре основных типа процессов холодной обработки:

- Сжатие

- Изгиб

- Резка

- Волочение

Прецизионная штамповка сложный процесс, который включает в себя несколько таких методов холодной обработки.

Выдавливание Прокатка, холодная ковка, чеканка и выдавливание — все это методы холодной обработки, которые можно рассматривать как выдавливание.

Холодная прокатка, одна из ключевых возможностей Ulbrich, на сегодняшний день является наиболее распространенным методом холодной обработки. Лист, полоса и другие материалы могут подвергаться холодной прокатке для создания изделий с гладкими поверхностями и особыми свойствами материала.

Холоднокатаная сталь подвергается сильным нагрузкам. Его результирующая прочность обусловлена деформационным упрочнением, которое может сделать металл на 20 процентов тверже, чем он был раньше.

При холодной ковке металл помещают между двумя штампами, после чего штампы растирают. В результате металл принимает форму штампов.

При экструзии металл продавливается через головку, которая придает ему заданное поперечное сечение.

ГибкаЭти методы в основном используются для придания формы изделиям из сплавов.

Профилирование включает гибку длинной полосы металла (обычно рулонной стали), пропущенной через комплекты валков, каждый из которых выполняет определенную часть гибки. Готовое изделие сгибают до тех пор, пока не будет достигнут желаемый профиль поперечного сечения.

Готовое изделие сгибают до тех пор, пока не будет достигнут желаемый профиль поперечного сечения.

Трубчатая, валковая и угловая гибка — другие распространенные методы.

РезкаРезка листа на полосы является, пожалуй, наиболее распространенным методом холодной обработки.

Продольная резка стали — это процесс, при котором широкий основной рулон металла разрезается на более узкие пряди, имеющие более согласованные размеры. Производители просто пропускают большую нержавеющую сталь через машину, называемую продольно-резательной машиной, а затем сматывают полученные нити в готовый рулон. Однако ножи станка оставляют заусенец на кромке щели.

ЧертежХолодное волочение позволяет слесарям рисовать или тянуть металл. Это расширяет материал, не растрескивая его.

При глубокой вытяжке металла рулон проката пробивают через отверстие или штамп. Пуансон используется для достижения желаемой формы. Полость матрицы соответствует пуансону, но немного шире, что обеспечивает проход и зазор. Сырье вдавливается в матрицу под действием силы сжатия. Каждая операция вытягивания представляет собой отдельный шаг, и с каждым шагом происходит уменьшение диаметра, увеличение высоты или глубины детали. Это делается для того, чтобы по мере изменения формы металла происходила и рекристаллизация. Продукты, изготовленные методом глубокой вытяжки, включают корпуса батарей, имплантируемые медицинские устройства, аэрокосмические и оборонные компоненты для самолетов.

Сырье вдавливается в матрицу под действием силы сжатия. Каждая операция вытягивания представляет собой отдельный шаг, и с каждым шагом происходит уменьшение диаметра, увеличение высоты или глубины детали. Это делается для того, чтобы по мере изменения формы металла происходила и рекристаллизация. Продукты, изготовленные методом глубокой вытяжки, включают корпуса батарей, имплантируемые медицинские устройства, аэрокосмические и оборонные компоненты для самолетов.

Штамповка металлов — еще один производственный процесс, идеально подходящий для производства металлических изделий, где требуются жесткие допуски. При штамповке металла рулон плоской металлической полосы преобразуется в различные формы. Этот сложный процесс включает в себя несколько различных методов формовки металла, таких как штамповка, чеканка, пробивка, вырубка и гибка, среди прочего.

Области применения и преимущества холодной обработки Существует ряд различных преимуществ, связанных с холодной обработкой. Это гарантирует, что спрос на процессы холодной обработки давлением останется высоким, несмотря на то, что они требуют большой силы.

Это гарантирует, что спрос на процессы холодной обработки давлением останется высоким, несмотря на то, что они требуют большой силы.

Холодная обработка имеет множество применений. К ним относятся следующие:

- Транспортные средства, такие как самолеты, автомобили и корабли, имеют много компонентов холодной обработки

- Медицинские устройства и приложения, такие как штамповка кардиостимуляторов и производство игл для подкожных инъекций.

- Вытяжные заклепки, прокладки и экранирование.

- И многие другие сложные формы лучше всего изготавливаются методом холодной обработки

Холодная обработка — надежный способ сделать металлы прочнее. Фактически, большая часть горячекатаной стали впоследствии подвергается холодной прокатке, чтобы придать ей желаемые механические свойства, такие как повышенная прочность на растяжение. Вместе горячая прокатка и холодная прокатка являются наиболее используемыми металлургическими процессами.

Вместе горячая прокатка и холодная прокатка являются наиболее используемыми металлургическими процессами.

Холодная прокатка не только повышает прочность металла, но и делает его поверхность более гладкой. По высоте шероховатости (мере неровностей поверхности) холоднокатаная сталь может быть в десять раз более гладкой, чем горячекатаная. Это делает холодную обработку ведущим выбором для производства металлических поверхностей, используемых в потребительских товарах.

Более того, поскольку при холодной обработке не образуются металлические отходы, часто называемые металлоломом, это экономически эффективный вариант. В то время как горячая обработка предполагает замачивание ям и печей, при холодной обработке они не нужны.

Материалы, которые могут и не могут подвергаться холодной обработке Как и многие другие промышленные процессы, холодная обработка подходит только для определенного диапазона металлов. Помимо того, что он ограничен определенными типами металлов, он также ограничен определенными размерами металла. Другие виды и размеры лучше подходят для горячей штамповки.

Другие виды и размеры лучше подходят для горячей штамповки.

Холодная обработка может выполняться с широким спектром металлов. К ним относятся инструментальные стали, такие как нержавеющая сталь, сплавы на основе никеля, некоторые сорта титана, кобальт, медь и алюминиевые сплавы.

Материалы, не поддающиеся холодной обработкеХолодная обработка подходит только для металлических деталей меньшего размера, поскольку для холодной обработки более крупного металла требуется огромное усилие. Как правило, холодная обработка не может быть выполнена на чем-либо диаметром более двадцати пяти миллиметров. Эти более крупные детали, возможно, придется закалить другим методом.

Кроме того, некоторые типы металлов просто нельзя подвергать холодной обработке. К ним относятся углеродистая сталь, легированные стали, не пластичные при комнатной температуре, и титан марки 5. Более того, некоторые металлы, поддающиеся холодной обработке, например медь, могут стать хрупкими после холодной обработки.

Из-за разнообразия методов холодной обработки важно выбрать оптимальный процесс для вашего уникального случая использования. Правильный вид холодной обработки может привести к тому, что металл станет более прочным, гладким и эффективным. Для получения дополнительной информации о процессах холодной обработки, предлагаемых Ulbrich, свяжитесь с нами сегодня.

Структурированный обучающий ключ для отрасли холодной штамповки

Структурированный обучающий ключ для индустрии холодной штамповки 07 июня 2022 г. Признанный эксперт как в области технологий холодной штамповки, так и в развитии и обучении производственного персонала, независимый консультант Дерек Барнс стремится развеять представление о том, что эксплуатация и управление машинами для холодной штамповки — это мифическое «черное искусство», о котором часто заявляют и структурированное обучение должно быть краеугольным камнем успешного бизнеса.

Вслед за статьей «Рассеивание черной магии», которая была опубликована в журнале Fastener + Fixing Magazine в мае 2021 года и в которой обсуждалась необходимость структурированного обучения наладчиков станков в отрасли холодной штамповки, эта статья посвящена трехэтапному процессу обучения. это включает в себя создание устойчивого обучения для подготовки следующего поколения инженеров.

Необходимость обучения

Станки и инструменты для холодной штамповки очень сложны и используются для производства высокоточных крепежных изделий и деталей в больших объемах, которые используются в автомобильной, аэрокосмической, военной, строительной и общей отраслях. Требования к качеству в этих отраслях могут быть очень высокими, что приводит к необходимости настраивать машины с точностью и повторяемостью.

Наличие структурированного стандартизированного подхода к обучению — лучший способ добиться стабильного качества продукции от партии к партии и повысить эффективность за счет сокращения времени замены, сокращения брака и увеличения срока службы инструмента.

Организованное обучение также является отличным способом привлечь новых людей в отрасль и удержать сотрудников, поскольку они видят, чему будут учиться; сколько времени это займет; полностью понять, что ожидается; и какие будут результаты.

Первый этап: Базовая подготовка

Целью базового обучения является обучение безопасной и правильной настройке станка, выполнению необходимых регулировок, запуску станка, размеру детали и устранению обнаруженных проблем. Это возможность освоить основы и поощрить лучшие практики. Многое из этого останется с ними до конца их карьеры, поэтому важно с самого начала обучать их передовому опыту.

По окончании базового обучения стажер будет признан компетентным для настройки машины под минимальным контролем. Невозможно охватить каждое событие и каждую часть, поэтому после базового обучения необходим некоторый контроль.

Отправной точкой обучения всегда должна быть теория. Обсуждение и иллюстрация того, что происходит во время процесса, дает основу, на которую можно опираться, и на эту теорию будут ссылаться снова и снова, как только начнется обучение на машине.

Охватываемая теория должна включать как минимум:

- Инструментальные материалы, свойства и точки износа.

- Инструмент в сборе, посадка, форма и функция.

- Понимание свойств проволоки и потока материала.

- Понимание механизмов машин.

- Теория холодной штамповки. Стандартные геометрии.

- Построение последовательностей для достижения финальной части.

Стажеры должны усвоить множество деталей, и нужно позаботиться о том, чтобы не перегрузить их. Чтобы этого не произошло, теория представлена как часть учебной документации, либо в виде предварительно распечатанных документов, либо, что еще лучше, обучаемый делает свои собственные записи по мере того, как инструктор представляет информацию. Это позволяет получить доступ в любое время, чтобы подтвердить свое понимание процесса. Еще одно преимущество того, что учащийся делает свои собственные записи, заключается в том, что это дает инструктору мгновенную обратную связь о том, понял ли человек то, чему его учили.

Прежде чем приступить к работе на машине, безопасность должна быть приоритетом номер один и подчеркиваться на всех этапах. Комбинация крупнотоннажного оборудования и закаленной инструментальной стали потенциально опасна, и требуется бережное отношение к процессу.

Приступая к обучению работе на машине, оно должно проводиться в структурированном виде, путем прохождения процедуры настройки, чтобы создать метод настройки. Это всегда должно быть задокументировано в руководстве по обучению для каждой конкретной машины. Руководство используется в качестве учебного пособия на протяжении всего трехэтапного процесса. Следует поощрять стажера делать свои собственные заметки и наброски в руководстве, чтобы помочь ему лучше понять его. Это руководство может быть использовано позже для ссылки на части процедуры настройки, которые они могли забыть или не совсем ясно.

Руководство разбивает процесс на ряд шагов, которые можно выполнить, чтобы настроить машину. Он также содержит советы о том, на что обращать внимание при устранении неполадок.

Внедрение измерений настройки наряду с теорией и практикой настройки делает процесс более научным и не только помогает быстро и точно настроить станок, но также помогает сократить отходы при настройке и увеличить срок службы инструмента за счет точной настройки.

Когда настройка обучения будет завершена, будет возможность пройти обучение по устранению неполадок при работе, но на этом этапе оно должно быть сведено к минимуму, с упором на выполнение настроек, чтобы дать обучаемому как можно больше опыта в переделке машины и правильной настройке.

Частью базового обучения также является изучение терминологии как инструмента, так и станка. А также начать понимать механизмы и тайминги станка, что помогает им узнать, как движется инструмент.

На большинстве машин установлен монитор процесса, а настройка и работа устройства включены в обучение. Необходимо объяснить, что его следует использовать в качестве инструмента, помогающего в настройке машины, и необходимо интерпретировать различные показания для улучшения настройки.

После изготовления хорошей детали основное внимание уделяется измерению, правильному использованию калибров, а также важности визуального контроля. Это прекрасно ведет к обсуждению того, какие дефекты могут присутствовать и как они связаны с инструментами.

Также проводится обучение использованию и заполнению необходимой документации, такой как ежедневные журналы, листы проверки первого и последнего товара, журналы передачи и документация по качеству.

Второй этап: получение опыта

После того, как стажер будет признан компетентным для настройки машины, может начаться следующий этап. Это период, который поможет им получить больше опыта в производственной среде, выполнении заданий и устранении неполадок.

Невозможно охватить все возможные варианты на этапе базовой подготовки, да и нежелательно, так как это может привести к перегрузке их слишком большим количеством информации, когда для них все в новинку, и привести к их замешательству и не совсем воспринимать любую информацию.

Стажеры естественным образом сталкиваются с ситуациями, которых раньше не видели. Когда это происходит, важно еще раз подчеркнуть то, что было изучено во время базовой подготовки, и вернуться к учебному пособию, теории формирования и их дополнительным примечаниям. Они также должны добавлять в свои заметки, чтобы помочь им в будущем.

Первое, что нужно сделать, это связать их с наставником, в идеале наставником должен быть тренер, но если это невозможно, то следует назначить другого подходящего человека. Роль наставника состоит в том, чтобы поддерживать стажера и быть человеком, к которому он обращается, если ему нужно спросить совета. Очень важно, чтобы наставник понимал метод обучения и оставался в его рамках, чтобы поддерживать процесс обучения.

Общение между инструктором и наставником имеет ключевое значение для обеспечения соблюдения передового опыта, а обратная связь с инструктором помогает модифицировать методы обучения для будущих кандидатов.

В худшем случае наставник начнет переподготовку. Их роль состоит в том, чтобы предложить поддержку и совет, а также направить стажера к своему учебному пособию и документации, чтобы следовать правильной процедуре. Если есть сомнения по поводу чего-либо, тренер должен вмешаться, чтобы направить ситуацию в правильное русло.

В течение периода «накопления опыта» стажер должен устанавливать и выполнять производственные задания, которые являются теми же деталями, которым они обучались. Это позволяет им обрести уверенность в своих силах, а также узнать, какие возникают проблемы с запуском и как их решить. Это также помогает им более подробно понять типы дефектов, которые возникают, когда инструмент начинает изнашиваться.

Если они делают хорошие успехи и уверены в себе, то можно заняться различными частями, что улучшит их понимание и знания. Хотя они могут нуждаться в большем наблюдении во время первоначальной настройки.

Хотя они могут нуждаться в большем наблюдении во время первоначальной настройки.

Этап третий: Разработка

Стадия разработки начинается, когда наладчик устанавливает и запускает детали и решает большинство проблем без посторонней помощи. Целью этапа разработки является расширение их знаний и дальнейшее расширение их понимания процесса формования, работы машины и инструментов.

Теперь это станет совместным усилием тренера и наставника и будет варьироваться в зависимости от способностей заинтересованного лица. Цель состоит в том, чтобы развить мышление человека, чтобы создать всесторонне квалифицированного человека, способного ставить задачи разработки и предоставлять обратную связь инженерам по результатам для повышения эффективности.

На самом деле нет никаких ограничений, и постоянное развитие наладчиков машин должно быть приоритетом для любой компании, которой нужна высокомотивированная команда, способная решать проблемы и повышать эффективность процесса во всех аспектах, а также предоставлять клиенту что они хотят.