|

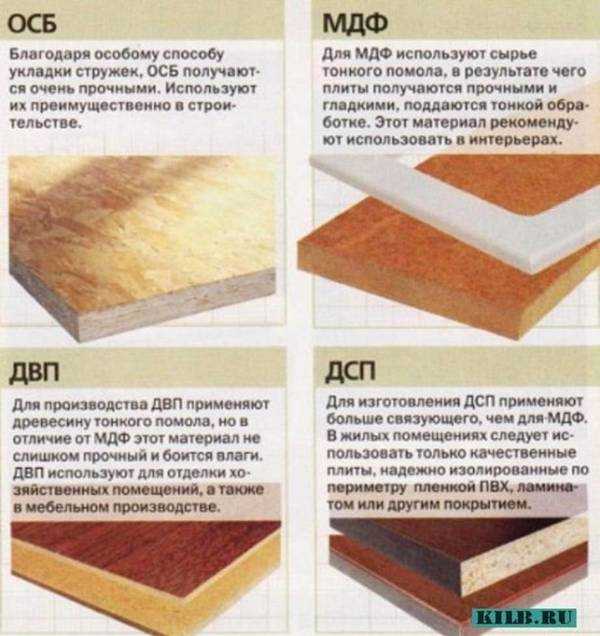

Твердые

древесно-волкнистые плиты ( англ. fibreboard или fibre

hardboard

) являются одним из важнейших для мебельного

производства конструкционным материалом. В мебели твердые ДВП

применяются для изготовления задних стенок шкафов, доньев

мебельных ящиков, заглушин и коробок оснований мягкой мебели

и т.п. ДВП часто используются для изготовления

элементов

жесткой упаковки мебели. Помимо мебели, твердые ДВП широко применяются

в

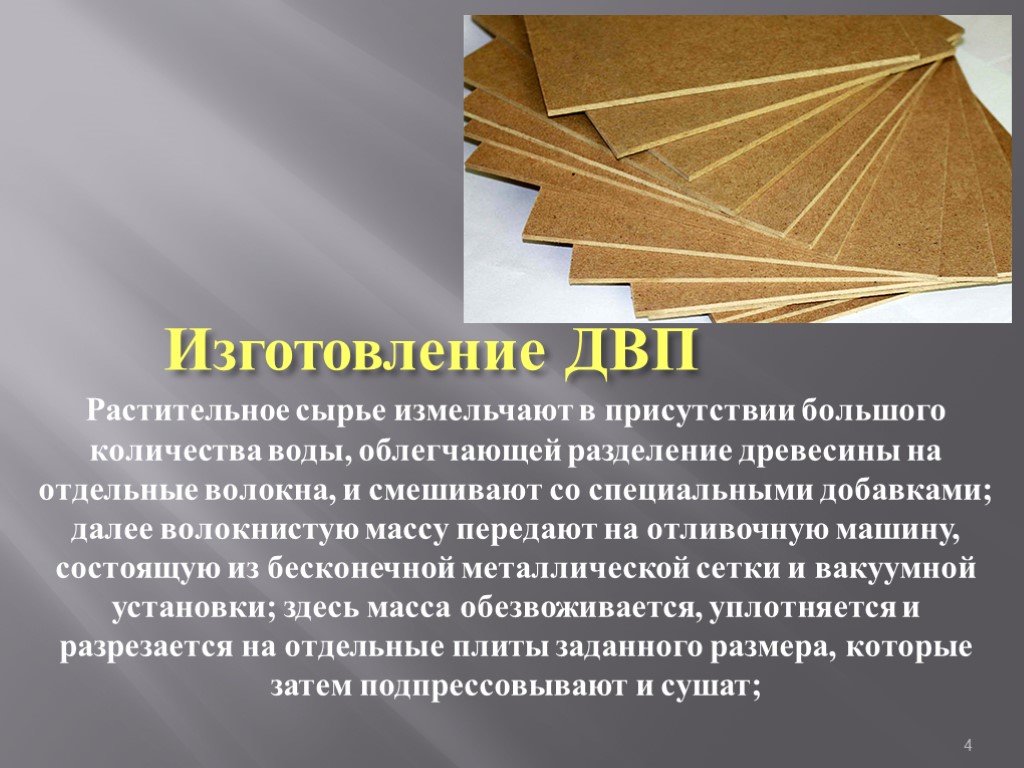

строительстве и др. отраслях народного хозяйства. Твердые ДВП, подобно бумаге и

картону, отливаются

из

влажной древесно-волокнистой массы. Плита

формируется на

сетчатой металлической ленте и подается в горячий пресс, в

котором вода отжимается и испаряется. При этом происходит уплотнение

структуры плиты. В

композицию, для придания прочности и водостойкости, могут вводятся

различные эмульсии

(парафиновые, смоляные, масляные) и осадители (сернокислый алюминий).

Размеры древесно-волокнистых плит, мм Таблица 1

Условное обозначение плит состоит из марки,

группы качества,

размеров по длине, ширине, толщине и обозначения стандарта. Отклонения от номинальных размеров плит не должны

превышать предельные,

приведенные в табл. 1.

Примечание: Норма показателя водопоглощения лицевой поверхностью относится к плитам с лицевым слоем из тонкодисперсной древесной массы. Нормы качества поверхности плиты приведены в табл. 3. Качество поверхности плит. Таблица 3

Плиты не должны иметь расслоения, прогары, бахрому на кромках, пятна от масла и парафина, а также посторонние включения недревесного происхождения и загрязнения поверхности.  Требования к качеству плит с лакокрасочным

покрытием

установлены ГОСТ 8904. Плиты типа А изготавливаются

с

декоративным печатным рисунком, плиты типа Б — однотонные.

Отделка глянцевая или матовая. Шероховатость поверхности не

более

100 мкм. Определение водопоглощения лицевой поверхностью:

Отклонение от прямолинейности кромок определяют при помощи поверочной линейки длиной 1000 мм не ниже второго класса точности и набора щупов № 4 по ГОСТ 882-75. Измерения производят не менее чем в трех местах по длине двух смежных кромок с погрешностью не более 0,1 мм. Отклонение от прямоугольности кромок определяют при

помощи поверочных

угольников не ниже второго класса точности с длиной

одной из

сторон 1000 мм и набора щупов № 4 по ГОСТ 882-75. Измерение

производят на

каждом угле плиты с погрешностью не более 0,1 мм.

Во избежание деформации плиты укладываются горизонтально в пачках высотой не более 700 мм на на ровных поддонах или деревянных брусках-прокладках прямоугольного сечения шириной не менее 80 мм, толщиной не менее 60 мм и длиной не менее ширины плиты. Допускаемая разность толщин прокладок, используемых для

одной пачки, — 5 мм. Пачки плит допускается укладывать в штабеля высотой

не более

3,5 м. Бруски-прокладки следует располагать в одних

вертикальных

плоскостях, т.е. друг над другом. Нормативный

документ : SS-EN

622-1

Fibreboards -

Specifications — Part 1: General requirements EN 622-1,

Fibreboards -

Specifications — Part 1: General

requirements фев 2005 Перечень отечественных заводов — изготовителей твердых древесноволокнистых плит |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

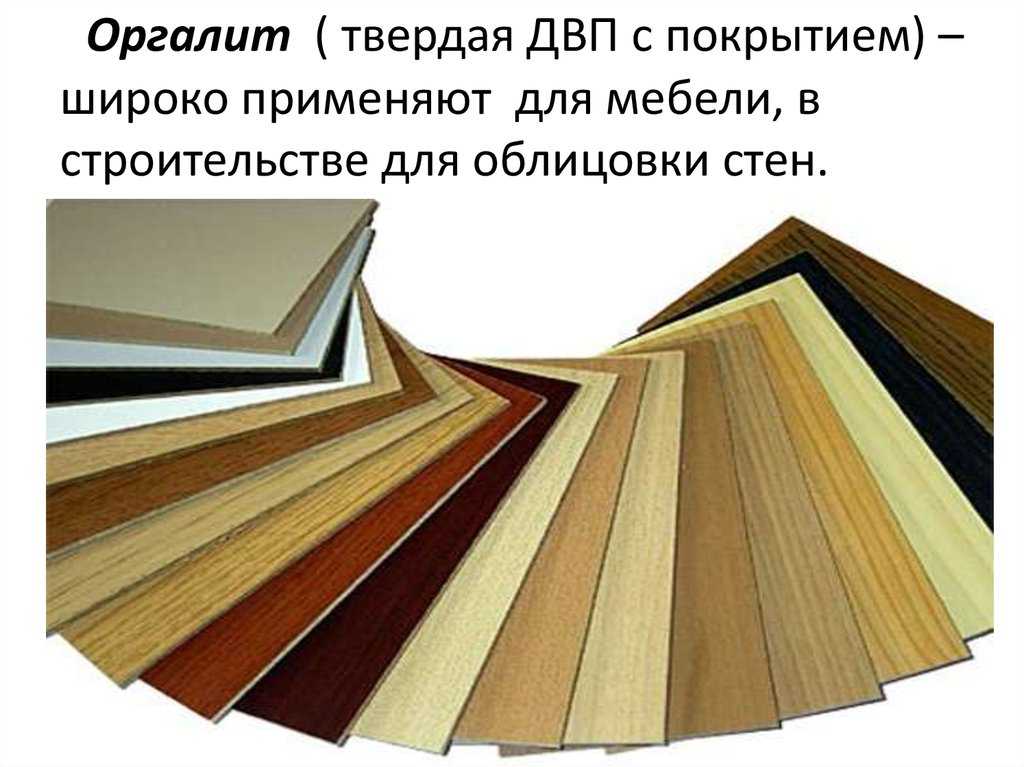

ДВП (оргалит), древесноволокнистая плита – узнать больше на сайте

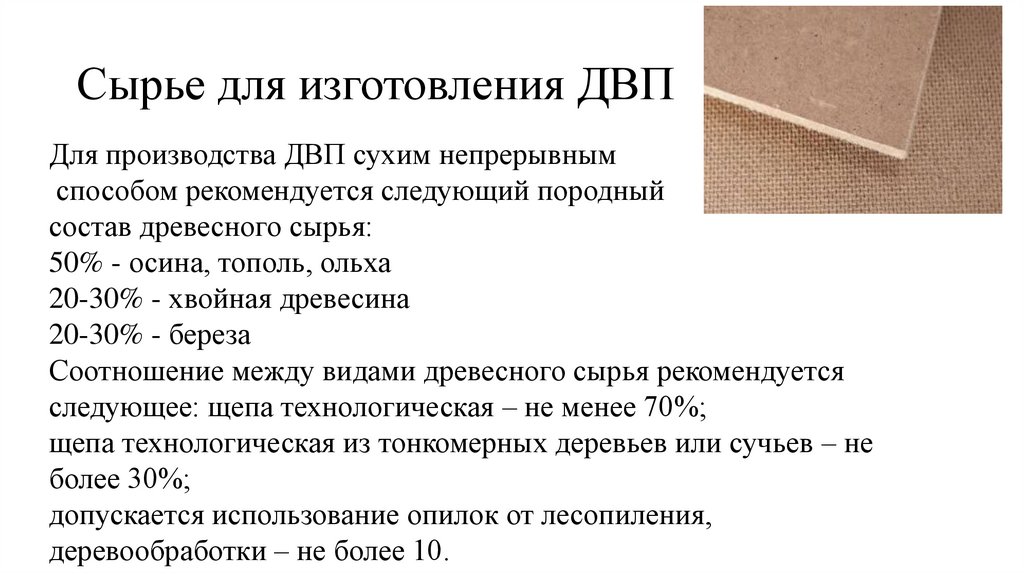

Существует два способа производства:

- — Мокрый, без добавки связующего вещества;

- — Сухой, требующий введения в измельченную древесину синтетической смолы.

Древесноволокнистые плиты (ДВП) общего назначения мокрого способа производства (другое название — Оргалит) — листовой материал, изготовляемый в процессе горячего прессования массы из древесных волокон хвойных и лиственных пород древесины в оптимальной композиции, сформированных в виде ковра. Эти волокна получают путем пропарки и размола древесного сырья. Продукция полностью соответствует ГОСТу 4598-86. Плита упаковывается в пачки по 100 и 150 листов. Плиты одного размера укладываются на деревянный поддон. Снизу, сверху и по бокам пакет обкладывается плитой. Сформированный пакет обвязывается лентой, под ленту укладываются металлические или пластмассовые уголки, предохраняющие плиты от смятия и смещения ленты. На торцовые стенки наносится маркировка.

На торцовые стенки наносится маркировка.

Физико-механические свойства древесно-волокнистых плит мокрого способа производства:

Плотность ДВП мокрого способа производства от 850 до 1100кг./м., толщина 3,2 мм, марка Тс, группа А и Б, формат 2745х1220, 2745х1700.

Древесноволокнистые плиты сухого способа производства двухсторонней гладкости согласно ТУ 5536-021-53994101-2003 выпускается размером 2750х1830 мм, толщиной 3,2; 6,0; 7,0 мм. При производстве используется жидкая фенольная смола и парафин. По качеству поверхности подразделяется на группы А,Б и В..

Плита упаковывается в пачки:

- — толщина 3,2 мм — 126 листов

- — толщина 6,0 мм — 70 листов

- — толщина 7,0 мм — 45 листов

с двумя упаковочными листами (верх-низ) и стянуты металлической лентой.

Вес пачки 1950 кг.

По физико-механическим показателям ДВП сухого способа производства делится на марки ДВП-35 и ДВП-40

| Показатель | ДВП-35 | ДВП-40 |

1. Плотность, кг/м3 Плотность, кг/м3 | 800-980 | 850-980 |

| 2.Предел прочности при стат.изгибе, Мпа | 35,0 | 40,0 |

| 3.Разбухание за 24 часа, % | 35,0 | 25,0 |

Применение ДВП

Благодаря своему высокому качеству, данный материал успешно используется в мебельной промышленности, в строительстве (плиты могут быть применены для дополнительного утепления стен, потолков и полов, а так же для «плавающей» подстилки пола под паркет и ламинат), машиностроении, изготовлении тары и упаковки.

Некоторые путают названия и оргалитом называют листовой текстолит, что является ошибкой, так как это два совершенно разных материала.

Наша компания осуществляет продажу ДВП (оргалита) оптом и в розницу со склада в Москве, также возможна доставка по Москве и области.

Осуществляем прямые поставки с заводов-изготовителей, что значительно уменьшает их стоимость. Объемы партии и цены на ДВП уточняйте у менеджеров по тел/факс: (499) 613-98-43, (495) 748-03-64.

Если Вы решили купить ДВП (оргалит), то заявку можно отправить прямо с этой страницы — укажите требуемый формат и сколько кв. метров или листов Вы желаете заказать и оставьте телефон или е-mаil, по которому наш менеджер сможет с Вами связаться:

Что такое древесина МДФ? Типы, свойства, производство

- Шанта Урмила Моу

В настоящее время плиты МДФ стали очень популярны. Полная форма МДФ — древесноволокнистая плита средней плотности. Низкая стоимость сделала его надежной альтернативой дереву. Здесь, в этой статье, обсуждаются детали МДФ, включая типы, свойства, процедуру производства МДФ.

Что такое древесноволокнистая плита средней плотности (МДФ)?

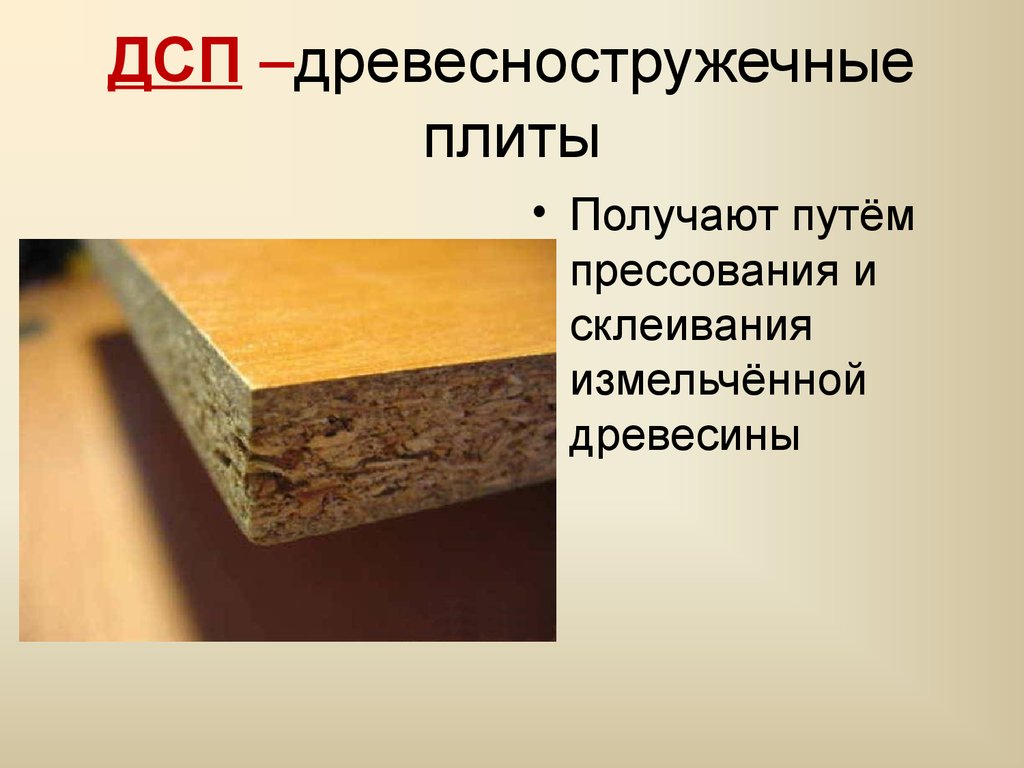

Инженерное композитное деревянное изделие, изготовленное из остатков твердой и мягкой древесины, склеенных воском и смолой под экстремальным давлением и давлением, называется Древесноволокнистая плита средней плотности или МДФ.

Типы МДФ

Встречаются различные виды МДФ, которые можно маркировать по цвету. Ниже приведены основные типы плит МДФ:

- Сверхлегкая плита МДФ (ULDF)

- Обычно зеленый МДФ, влагостойкий

- Обычно МДФ красного или синего цвета, огнестойкий

Свойства МДФ

В прошлом сырьем для MDF была пшеница на полностью оборудованных опытных установках. Для изготовления МДФ более высокого качества используются связующие вещества. Химические вещества, такие как формальдегид мочевины с меламином, клейкая смесь с формальдегидом и меламином мочевины, используются в качестве связующего. Для производства МДФ разного качества требовалось разное количество смолы и пшеничной соломы разного качества, производимый МДФ назывался Соломенным древесноволокнистым картоном средней плотности (SMDF).

Проанализированные свойства МДФ:

- Прочность внутреннего соединения

- Модуль упругости

- Модуль упругости

- Толщина

- Эластичность

- Водопоглощение

- Отек

Технология изготовления МДФ

Процесс производства МДФ со временем сильно изменился. Теперь передовые технологии изменили качество и сэкономили время и стоимость производства. Так что это прибыльный бизнес в настоящее время день. Он содержит некоторый процесс, такой как: —

Теперь передовые технологии изменили качество и сэкономили время и стоимость производства. Так что это прибыльный бизнес в настоящее время день. Он содержит некоторый процесс, такой как: —

- Коллекция

- Подготовка древесины

- Рецепты смолы

- Прессовая техника

- Техника шлифования панелей

- Отделка

Коллекция

Отбор и обработка сырья или древесных отходов является первым этапом подготовки древесины. С лесопильных и фанерных заводов собирают щепу и стружку. Если используется хвойная древесина, проводится окорка (например, Eucalyptus sp). Окорка уменьшает количество органических отходов и песка и улучшает чистовую отделку. Мягкая древесина рубится и при необходимости снова рубится. Для этого можно использовать измельчитель.

Подготовка древесины

С помощью магнита удаляются металлические примеси. Материалы разделены на крупные лепестки и мелкие лепестки. Для разделения остальных металлов используется магнитный детектор. Затем отобранные волокна отправляются на прессование. Для этого используются боковой шнековый питатель и пробковый шнековый питатель. Вода удаляется, что является важной задачей для этого. Рафинер разрывает материал на пригодные для использования волокна. Посторонние предметы удаляются более мощными двигателями.

Для разделения остальных металлов используется магнитный детектор. Затем отобранные волокна отправляются на прессование. Для этого используются боковой шнековый питатель и пробковый шнековый питатель. Вода удаляется, что является важной задачей для этого. Рафинер разрывает материал на пригодные для использования волокна. Посторонние предметы удаляются более мощными двигателями.

Отверждение и прессование

Для снижения толерантности к формальдегиду перед рафинированием добавляют смолу, а после рафинирования добавляют катализатор. Количество смолы регулируется необходимым количеством. Скальпирующий валик используется для производства мата одинаковой толщины. Сжатие выполняется в несколько этапов. Они вырезаются или обрезаются перед окончательной обработкой. Большой барабан используется для сжатия его в однородный мат. Перед охлаждением полученную доску разрезают.

Шлифование панелей

Подготовленные панели шлифуются до гладкости. Используются ремни и встречается покрытие абразивами. Используются различные керамические абразивы, такие как оксид циркония, оксид алюминия. Кроме того, карбид кремния используется для более тонкой поверхности. Для улучшения консистенции проводится двусторонняя сортировка. При производстве во избежание статического электричества используется антистатическая технология. Статическое электричество вызывает чрезмерное запыление.

Используются различные керамические абразивы, такие как оксид циркония, оксид алюминия. Кроме того, карбид кремния используется для более тонкой поверхности. Для улучшения консистенции проводится двусторонняя сортировка. При производстве во избежание статического электричества используется антистатическая технология. Статическое электричество вызывает чрезмерное запыление.

Отделка

Первым этапом отделки является резка. В зависимости от требований к качеству отделки МДФ этапы различаются. Замечены истинности цвета, истинности текстуры древесины. Для нарезки разного размера используются разные нарезки

- Нарезка узких полос: (1-24 дюйма/2,5-61 см) Используются специальные машины.

- Вырубка малого размера: (42-49 дюймов/107-125 см) Используется высечка.

- Резка больших листов: (например, 100 дюймов) Используется гильотинная резка.

Второй этап отделки – ламинирование. ДВП пропускается между двумя валками. Между двумя валками наносится клей. Таким образом, древесноволокнистая плита покрывается клеем. Для окончательного покрытия применяют винил, фольгу и т.п. Они применяются ламинирующей машиной.

Таким образом, древесноволокнистая плита покрывается клеем. Для окончательного покрытия применяют винил, фольгу и т.п. Они применяются ламинирующей машиной.

Статьи по теме

- Что такое древесина МДФ? — Типы, свойства, производство

- Для чего используется МДФ?

- Преимущества и недостатки МДФ

- Меры предосторожности, необходимые при использовании MDF

- Является ли МДФ водостойким?

- Как сделать МДФ водонепроницаемым

- Является ли МДФ огнеупорным?

- Как покрасить МДФ для получения гладкой поверхности

- МДФ против фанеры

- МДФ против ХДФ

class=»eliadunit»>

Древесноволокнистая плита: идентификация, свойства и характеристики

Многие изделия из инженерной древесины широко распространены На рынке Они изготавливаются из древесных волокон и часто бывают различной плотности, от древесноволокнистых плит низкой плотности до древесноволокнистых плит средней плотности (МДФ) и древесноволокнистых плит высокой плотности (ХДФ)

Традиционная древесина

В большинстве случаев этот термин используется вместо ДСП. Он довольно популярен на рынке, поскольку дает потребителям, дизайнерам и мастерам свободу выбора из множества вариантов того, что им подходит. Только меньшинство может понять, чем он отличается от фанеры. Фанера не относится ни к одной категории древесноволокнистых плит. Он сделан из тонкого шпона, часто склеенного крест-накрест, чтобы получить вид традиционного дерева.

Он довольно популярен на рынке, поскольку дает потребителям, дизайнерам и мастерам свободу выбора из множества вариантов того, что им подходит. Только меньшинство может понять, чем он отличается от фанеры. Фанера не относится ни к одной категории древесноволокнистых плит. Он сделан из тонкого шпона, часто склеенного крест-накрест, чтобы получить вид традиционного дерева.

Традиционно это использовалось для изготовления коробок для упаковки. Древесноволокнистая плита также является промежуточным продуктом, используемым в бумажной фабрике.

Древесно-полимерная композитная плита

Древесноволокнистые плиты широко используются для звукоизоляции/шумоизоляции, изготовления мебели и структурной обшивки. Это довольно экономичная и устойчивая альтернатива, которую можно склеить ламинатом или шпоном или даже с легкостью покрасить.

Особенности

МДФ, как и ХДФ, не имеет перекрещивающихся волокон и имеет однородную плотность. HDF намного компактнее и плотнее. HDF изготавливается путем горячего прессования древесного порошка и использования смолы для связывания их в плиту при высоких температурах для создания прочной плиты. По этой причине он не подходит для изготовления молдингов или пазов. Большинство людей продают его как экологически чистый материал просто потому, что он сделан из древесная щепа и древесное волокно . Тем не менее, проверка фактов выбросов летучих органических соединений удобно игнорируется. В большинстве изделий из древесных плит используется формалин или формальдегид, канцерогенное химическое вещество. HDF относительно стабилен и не сжимается и не расширяется из-за изменений погоды в течение нескольких лет. Он имеет тенденцию набухать, если подвергается воздействию влаги. ХДФ может легко заменить МДФ, особенно в местах, где требуется более высокая несущая способность.

HDF изготавливается путем горячего прессования древесного порошка и использования смолы для связывания их в плиту при высоких температурах для создания прочной плиты. По этой причине он не подходит для изготовления молдингов или пазов. Большинство людей продают его как экологически чистый материал просто потому, что он сделан из древесная щепа и древесное волокно . Тем не менее, проверка фактов выбросов летучих органических соединений удобно игнорируется. В большинстве изделий из древесных плит используется формалин или формальдегид, канцерогенное химическое вещество. HDF относительно стабилен и не сжимается и не расширяется из-за изменений погоды в течение нескольких лет. Он имеет тенденцию набухать, если подвергается воздействию влаги. ХДФ может легко заменить МДФ, особенно в местах, где требуется более высокая несущая способность.

Плита МДФ

МДФ также набирает обороты на рынке. Остатки древесины хвойных или лиственных пород образуются путем их разрушения в дефибрилляторе и добавления смолы и воска для улучшения их свойств. Недостатком является низкая влагостойкость. Он быстро покрывается краской, шпоном и ламинатом, меламиновой бумагой, обоями и винилом. Несмотря на наличие разделенных волокон, он прочнее и плотнее ДСП. Он универсален, а его доступность является причиной его быстрого принятия на рынке.

Недостатком является низкая влагостойкость. Он быстро покрывается краской, шпоном и ламинатом, меламиновой бумагой, обоями и винилом. Несмотря на наличие разделенных волокон, он прочнее и плотнее ДСП. Он универсален, а его доступность является причиной его быстрого принятия на рынке.

Использование древесноволокнистых плит

Древесноволокнистые плиты пользуются спросом при изготовлении мебели для интерьера. Но одним недостатком, который остается во всем, является его усадка и набухание при изменении погоды, а также склонность к заражению термитами довольно быстро из-за дешевого качества содержащихся в них химикатов. На рынке есть один такой материал, ориентированный на решение, Indowud NFC, который является альтернативой древесине / фанере со 100% защитой от термитов. Он водонепроницаем, что означает, что он не впитывает влагу, а набухание и усадка при циклических изменениях исключены. Прочность на растяжение очень хорошая, что делает его более плотным и обеспечивает хорошую удерживающую способность.

При нанесении парафина на кромки образец погружают по очереди

каждой

кромкой до линии, отстоящей от нее на 3 мм.

Определение

водопоглощения — по ГОСТ 19592-80.

При нанесении парафина на кромки образец погружают по очереди

каждой

кромкой до линии, отстоящей от нее на 3 мм.

Определение

водопоглощения — по ГОСТ 19592-80.