Производство древесноволокнистых плит | Artkone

Сырье для производства ДВП

Главным составляющим компонентом ДВП является щепа, переработанная в древесное волокно с помощью специального оборудования. Перед использованием такое сырье проходит обязательную первичную обработку, которая состоит из таких этапов:

- Промывка щепы с целью удаления посторонних примесей — песка, мусора, щебня и глины.

- Просушка сырья и его сепарация магнитом, позволяющая извлечь все частицы металла.

- Измельчение щепы в волокно с использованием специального оборудования — дефибраторов. Для более мелкого помола сырья используются рафинаторы.

Чтобы готовое ДВП обладало определенными техническими характеристиками, к обработанной древесной щепе добавляются другие компоненты:

- парафин — повышает водостойкость плиты;

- синтетические смолы — улучшают физико-механические свойства изделия;

- пектол — увеличивает прочность панели;

- антисептики — обеспечивают долговечность ДВП.

Все перечисленные добавки улучшают качество готового материала. Но их количество в составе ДВП зависит от того, каким способом изготовлена плита.

Мокрый способ изготовления

Эта технология применяется для производства твердого и сверхтвердого ДВП. Мокрый способ изготовления включает в себя такие этапы:

- Поступление измельченного волокна в специальный бассейн и проклеивание древесного сырья водоотталкивающими составами.

- Передача однородной волокнистой смеси на отлив ковра. Эта процедура осуществляется с помощью регуляторов, которые обеспечивают равномерную и непрерывную подачу массы, формируя ковер однородной плотности.

- Прессование ковра под давлением 3–5 МПа на протяжении 8–11 минут (в зависимости от толщины будущего листа). При этом плиты обогреваются водой, имеющей температуру 210—230°С.

- Обрезка полученного листа и его закалка в специальной камере при температуре 160—170°С. Продолжительность процедуры — до 4-х часов.

- Увлажнение готового ДВП в камере при температуре 65°С и влажности воздуха 95% в течение 6-7 часов.

Особенностью ДВП, изготовленного мокрым способом, является отпечаток рисунка сетки на одной стороне плиты.

Сухой способ изготовления

Твердые, полутвердые и мягкие виды ДВП изготавливаются сухим способом. Такая технология повышает производительность процесса, но приводит к повышенной запыленности окружающей среды и отличается высокой пожарной опасностью.

Основные этапы сухого способа изготовления ДВП:

- Просушка древесного волокна и его выкладка на сетку.

- Уплотнение образованного пласта за счет отсасывания всего воздуха.

- Добавление к древесной массе вспомогательных компонентов и предварительное прессование полученного ковра.

- Нарезка листа на панели требуемых размеров. Повторная укладка полученных фрагментов под пресс.

- Закалка и увлажнение готового ДВП в специальных камерах (аналогично мокрому способу изготовления).

Технические характеристики ДВП

Основными параметрами ДВП являются толщина панели, прочность на изгиб, а также нормы водопоглощения и теплопроводности. Но все эти показатели и сфера применения материала напрямую зависят от плотности листа, которая является главным критерием для классификации ДВП.

Главные технические характеристики разных видов плит:

- Мягкие ДВП (200–350 кг/м3). Используются для отделки пола, а также для тепло- и шумоизоляции. Они не поглощают влагу, имеют толщину 8–25 мм, выдерживают изгиб в 2 МПа и обладают теплопроводностью 0,04–0,07 Вт/(м·K).

- ДВП средней плотности (от 350 до 850 кг/м3). Также не поглощают влагу, их толщина составляет 8–25 мм, прочность на изгиб — от 15 МПа и выше, а теплопроводность — 0,09–0,1 Вт/(м·K).

- Полутвердые ДВП (860–900 кг/м3). Из них изготавливают днища и задние стенки мебели, перегородки. Листы выдерживают изгиб от 15 МПа, поглощают до 40% влаги и имеют теплопроводность 0,1 Вт/(м·K) при толщине от 6 до 12 мм.

- Твердые ДВП (950 кг/м3). Используются в строительстве для выравнивания стен, обшивки дверей. Толщина панелей составляет 2,5–6 мм, прочность на изгиб — от 15 МПа, теплопроводность — 0,18 Вт/(м·K), а водопоглощение — до 20%.

- Сверхтвердые ДВП (960–1200 кг/м3). Применяются в приборостроении и для возведения временных сооружений. Выдерживают изгиб до 47 МПа при толщине 2,5–6 мм, имеют теплопроводность 0,24 Вт/(м·K) и поглощают не более 12% влаги.

Безопасность и вред для здоровья

Готовое ДВП проходит тщательный контроль качества, а состав продукции отображается в специальном сертификате. Все панели производятся из экологически чистого древесного сырья, но при использовании сухого способа изготовления могут содержать формальдегидные смолы, которые вредны для животных и человека.

Чтобы выбрать качественный и безопасный материал, необходимо внимательно ознакомиться с техническими характеристиками конкретного вида ДВП, обращая внимание на количество синтетических веществ в составе и технологию производства панели. Абсолютно безвредными считаются твердые и сверхтвердые плиты, изготовленные мокрым способом без добавления вредных примесей.

Абсолютно безвредными считаются твердые и сверхтвердые плиты, изготовленные мокрым способом без добавления вредных примесей.

Древесноволокнистые плиты отличаются долговечностью и прочностью, поэтому нашли широкое применение в мебельной и строительной сфере. Но способ использования этого материала во многом зависит от технологии его производства и характеристик готовой плиты.

Применение ДВП

Древесноволокнистые плиты из древесины или других одревесневших материалов (плиты ДВП) представляют собой листовой строительный или отделочный материал. Толщина древесного листа колеблется от 2-3 мм до 12-15 мм, причем некоторые виды ДВП выпускают толщиной до 40 мм. Древесноволокнистые плиты обладают высокой плотностью и прочностью, при этом по ценовому фактору относятся к наименее дорогостоящим с невысокой себестоимостью.

Тонкие листы ДВП хорошо гнутся, данное обстоятельство позволяет использовать ДВП для обшивки криволинейных поверхностей. Современные производство древесно-волокнистых плит представлено широким ассортиментом, различными техническими показателями и разнообразными внешними характеристики.

Производство ДВП (древесно-волокнистых плит) размещено практически во всех федеральных округах Российской Федерации. По объемам выпуска ДВП в настоящее время лидирует Центральный федеральный округ, на долю которого приходится почти половина всего производства данного вида древесных плит.

Характеризуя широкое применение плит древесно-волокнистых плит отметим, что более половины от выпуска плит ДВП предназначено для использования на мебельных фабриках. Плиты ДВП (МДФ) также широко применяются в строительстве и вагоностроении.

Применение ДВП в изготовлении мебели. Мебель из плит ДВП (МДФ) внешне выглядит, как мебель из массива древесины, причем такая мебель внешне привлекательна и долговечна. По ценовому фактору мебель из ДВП значительно дешевле, чем мебель из массива дерева, но дороже, чем из ДСП (древесно-стружечной плиты).

Итак, наиболее ёмкая область применения ДВП — производство мебели. Тонкие ДВП применяются в качестве вспомогательного материала, поскольку из таких ДВП делают заднюю стенку корпусной мебели, а также подшивают днище в креслах и стульях.

Новое поколение древесно-волокнистых плит, такие как МДФ и ХДФ уже используются для изготовления фасадов корпусной мебели, межкомнатных дверей и напольных ламинированных покрытий соответственно. Для уточнения терминологии отметим, что ДВП средней плотности (англ. Medium Density Fibreboard, MDF; иногда применяют транслитерацию — МДФ)

Применение ДВП в строительстве. Плиты ДВП (МДФ) применяются в для выравнивания пола и стен. Особенно часто плиты ДВП используют в каркасном домостроении для обшивки.

Некоторые виды ДВП применяют в качестве отделочных материалов, например, для отделки стен в помещениях с нормальной влажностью. Изготавливая ДВП для таких целей одну из сторон древесного листа окрашивают и покрывают декоративной пленкой, получается что одна из сторон таких ДВП –заламинирована. Применение плит ДВП возможно также в процессе изготовления ламината и ламинированных плит.

Применение ДВП на транспорте. Применяются плиты ДВП и в изготовлении железнодорожных вагонов, поскольку из ДВП сооружают перегородки в железнодорожных пассажирских вагонах.

Применение ДВП при производстве тары. Плиты ДВП применяются при изготовлении тары, а также столярных изделий и конструкций, защищенных от увлажнений. В производстве тары плиты ДВП применяются в основном для изготовления днища.

В современном производстве древесноволокнистых плит выпускают следующие виды – сверхтвёрдые, твёрдые, полутвердые, а также изоляционные и изоляционно-отделочные .

«ДВП малой плотности» используется в качестве звукоизоляционного материала. В процессе изготовления ДВП для монтажа стен с характеристиками звукоизоляции хаотичное расположение волокон способствует тому, что звуки «вязнут» в материале.

Fiberboard — Cargo Handbook — крупнейший в мире веб-сайт с рекомендациями по грузовым перевозкам

| Пример ДВП | |

| Факты | |

| Происхождение | — |

| Коэффициент загрузки (в м 3 /т) | — |

| Влажность / влажность | — |

| Вентиляция | — |

| Факторы риска | См. текст текст |

Содержимое

- 1 ДВП

- 1.1 Описание

- 1.2 Транспортировка/хранение/факторы риска

Описание

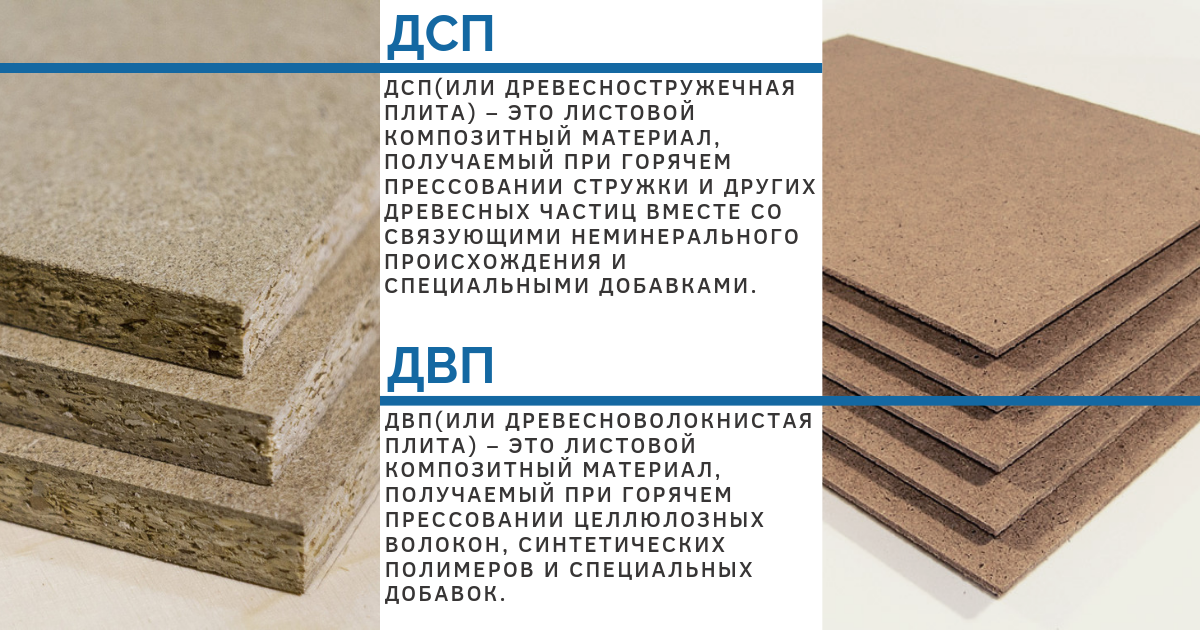

Древесноволокнистая плита — это тип инженерного древесного продукта, изготовленного из древесных волокон. Типы ДВП (в порядке возрастания плотности) включают ДСП, ДВП средней плотности и ДВП. Древесноволокнистая плита иногда используется как синоним древесно-стружечной плиты, но древесностружечная плита обычно относится к древесноволокнистой плите низкой плотности. Фанера не является разновидностью древесноволокнистой плиты, так как она изготовлена из тонких листов древесины, а не из древесных волокон или частиц. Древесноволокнистые плиты, особенно древесноволокнистые плиты средней плотности (МДФ), широко используются в мебельной промышленности. Для деталей, которые будут видны, на ДВП часто наклеивают древесный шпон, чтобы он выглядел как обычная древесина.

ДВП также используется в автомобильной промышленности для изготовления панелей произвольной формы, таких как приборные панели, задние полки и внутренние дверные коробки. Эти детали обычно покрывают кожей, фольгой или тканью, такой как ткань, замша, кожа или поливинилхлорид.

Эти детали обычно покрывают кожей, фольгой или тканью, такой как ткань, замша, кожа или поливинилхлорид.

Мочевиноформальдегидные (UF) смолы в основном используются в производстве древесноволокнистых плит средней плотности (MDF) из-за их низкой стоимости и быстрого отверждения. Однако давление на использование УФ-смол неуклонно растет из-за потенциальных проблем, связанных с выделением формальдегида. С другой стороны, фенолформальдегидные (ПФ) смолы более долговечны и не выделяют формальдегид после отверждения. Но промышленность традиционно избегала использования смол PF из-за их более высокой стоимости и гораздо более медленной скорости отверждения, чем смолы UF. Тем не менее, время прессования древесноволокнистой плиты, связанной ПФ, может быть существенно сокращено за счет изменения температуры волокнистого мата, молекулярно-массового распределения смол ПФ и параметров прессования. В результате время прессования древесноволокнистой плиты с ПФ-связью можно сделать сравнимой со временем прессования древесноволокнистой плиты с УФ-связью.

Некоторые типы древесноволокнистых плит можно считать «зелеными» строительными материалами. Связующее вещество, используемое в этом типе древесноволокнистых плит, состоит из вторичного сырья на биологической основе (древесная щепа или волокна сахарного тростника) и представляет собой полностью натуральный продукт, состоящий из растительного крахмала, не содержащего формальдегидов.

Древесноволокнистая плита, классифицированная ASTM C208, Стандартная спецификация для изоляционных плит из целлюлозного волокна, имеет много преимуществ и используется в жилом и коммерческом строительстве. Различные виды использования и применения включают в себя:

- звукоизоляция/изоляция,

- структурная обшивка,

- кровля с малым уклоном,

- звукоизолирующая подложка для пола

Другое применение

В упаковочной промышленности фиброкартон часто используется для описания прочного крафт-картона или гофрированного картона для коробок

Транспортировка / хранение / факторы риска

Обычно поставляется в связки удерживаются рейками и металлическими ремнями.

Возможны повреждения стропами, неравномерной подвеской или давлением. Легко повреждается при перегрузке тяжелым грузом.

Чем мебель из ДВП отличается от мебели из цельного дерева

Это дерево или оно хочет быть деревом? Несколько лет назад я купил антикварную стойку регистрации у одного из моих клиентов. Его обменяли на плитку, которую я делал у него дома. Позже я устранил повреждения отделки, и с тех пор стол украшал угол моей спальни. Откидная панель покрыта шпоном ореха спереди и сзади, который приклеен к основе из красного дерева. Внутри стола есть несколько маленьких ящиков, а внизу пара полноразмерных ящиков, все из красного дерева.

Мой приятель, разбирающийся в антиквариате, датирует этот стол серединой 1800-х годов. Приятно видеть, что предмет мебели прослужит более 150 лет. Проживет ли современная мебель так долго? Все зависит от того, как она сделана и из чего сделана.

Что такое ДВП?

Древесноволокнистая плита, все более популярная сегодня в производстве мебели, не является деревом. .. ни в коем случае. Известная как древесно-стружечная плита, древесноволокнистая плита средней плотности (МДФ) или оргалит — в зависимости от ее плотности — древесноволокнистая плита представляет собой инженерный продукт, изготавливаемый путем склеивания смол и волокон лиственных пород, хвойных пород или других органических материалов, таких как конопля или сахарный тростник. МДФ – это плотность, наиболее часто используемая для изготовления мебели.

.. ни в коем случае. Известная как древесно-стружечная плита, древесноволокнистая плита средней плотности (МДФ) или оргалит — в зависимости от ее плотности — древесноволокнистая плита представляет собой инженерный продукт, изготавливаемый путем склеивания смол и волокон лиственных пород, хвойных пород или других органических материалов, таких как конопля или сахарный тростник. МДФ – это плотность, наиболее часто используемая для изготовления мебели.

Мебель из древесноволокнистых плит 101

На самом деле существует красивая современная мебель из МДФ. Некоторые из них лучше других и имеют шпон из натурального дерева, но в подавляющем большинстве используется бумага для печати под дерево (в основном фотография текстуры древесины) и различные слои акрила. Внешний вид может быть прочным и хорошо изнашиваться, но когда их относительно короткий срок службы подходит к концу, они обычно попадают на свалку.

Недостатки мебели из МДФ

К мебели из МДФ чаще всего предъявляют претензии по поводу ее слабой прочности и подверженности воздействию воды. Сердцевина из древесноволокнистой плиты гладкая и плоская, когда она новая, но если вы слишком сильно потянете за одну из угловых застежек или подвергнете ее воздействию избыточной влаги, сердцевина может сломаться или набухнуть. В случае повреждения водой и вздутия прочность и целостность резко падают, и в итоге вы получаете кучу кашеобразных опилок. Опилки и клей не могут сравниться с переплетающимися волокнами натурального дерева.

Сердцевина из древесноволокнистой плиты гладкая и плоская, когда она новая, но если вы слишком сильно потянете за одну из угловых застежек или подвергнете ее воздействию избыточной влаги, сердцевина может сломаться или набухнуть. В случае повреждения водой и вздутия прочность и целостность резко падают, и в итоге вы получаете кучу кашеобразных опилок. Опилки и клей не могут сравниться с переплетающимися волокнами натурального дерева.

«Коробки» из древесноволокнистого картона

Поскольку древесноволокнистая масса представляет собой «листовой» продукт, почти все эти современные изделия являются вариациями базовой «коробки». Книжные шкафы и простые шкафы с плоскими боковыми панелями и передними панелями просты в изготовлении. ИКЕА предлагает эти устройства в компактной коробке, которую владелец может забрать домой и собрать. Техника этих изделий впечатляюще точна, и они собираются с точностью часовщика. Их доставка в таких компактных упаковках позволяет значительно сэкономить, что является самым большим преимуществом этих современных материалов по сравнению с традиционными.

Цельная древесина для дальних поездок

Уильям и Мэри, королева Анна, Чиппендейл, викторианский стиль… эти имена источают ощущение настоящего мебельного мастерства. Лапка с мячом и когтями из прошлого до сих пор остается одной из моих любимых. Сплошные леса тех дней отдают дань обширным лесам, которые когда-то покрывали землю. Сегодня многие из этих лесов давно исчезли, но другие начинают возрождаться. А поскольку натуральное дерево — отличный устойчивый ресурс, почему бы не сделать отличную мебель?

Деревянная мебель сегодня

Современный рынок по-прежнему поддерживает изделия из массива дерева. На самом деле, некоторые области промышленности расширились. Мебель компании «Ласточкин хвост» из Холдена, Массачусетс, недавно удвоила штат сотрудников, добавив 8 новых сотрудников. Цифра может показаться небольшой по сравнению с ордами, работающими в Азии, но эти мебельщики — ремесленники. Йонас Гайгер, президент отдела мебели компании «Ласточкин хвост», сказал о недавнем расширении: «Люди более внимательно относятся к тому, как они тратят свои деньги, и ищут мебель, которая выдержит испытание временем.