Что такое ДСП, расшифровка, что это за материал, как выглядит

Содержание

- Что это такое

- Основные характеристики

- Сравнение с МДФ

- Производство

- Подготовка сырья

- Формовка и прессование

- Доведение до готовности

- Вред для здоровья

- Обзор видов

- Размеры

- Маркировка

- Где применяется

- Внутренняя обшивка дома

- Несущие перегородки

- Ограждения

- Опалубка

- Мебель

- Подоконники

- Другое

ДСП – это древесно-стружечный материал в виде плиты, которую часто используют для обустройства квартир и домов. Невысокая его стоимость объясняется изготовлением ДСП из отходов.

Что это такое

Что значит сокращенное обозначение ДСП, как расшифровывается? Что такое ДСП? Почему в строительстве и мебельном производстве активно применяется ДСП, что это за материал? Расшифровка ДСП как «древесно-стружечная плита», говорит о том, что состав ДСП древесный. ДСП аббревиатура может также расшифровываться как «древесно-слоистый пластик» или ДСП – перевод английской аббревиатуры DSP.

ДСП аббревиатура может также расшифровываться как «древесно-слоистый пластик» или ДСП – перевод английской аббревиатуры DSP.

Материал ДСП практически незаменим в мебельной промышленности, он имеет положительные характеристики, разнообразные виды и невысокую стоимость.

Идея получения данного композита, возникла столетие назад. Изначально плиту покрывали фанерой с обеих сторон. В результате совершенствования технологии, в 1941 году произошел запуск первой немецкой фабрики по изготовлению древесно-стружечной плиты, что значит ДСП. После того, как война завершилась, изготовление плит приобрело широкие масштабы.

Как выглядит ДСП сегодня? ДСП выглядит как спрессованная из древесного стружечного материала плита. Отходы древесины склеены в пласты разной величины. Скрепляют их при помощи формальдегидными смолами, придающими ДСП прочностные характеристики и влагоустойчивость.

Определенный набор технических свойств обусловил широкое использование данного материала:

- устойчивость физических параметров, включая форму и габариты;

- простота производства широкоформатных листов;

- использование древесных отходов, вместо дорогостоящего дерева.

Применение ДСП в серийном производстве сокращает объем отходов при лесопереработке с 60 до 10%. Это значит, что ДСП является практичным и доступным материалом.

Основные характеристики

Основополагающие характеристики ДСП:

- Материал характеризуется прочностью и плотностью. В зависимости от того, к какой категории плиты принадлежит ДСП (Р1/Р2) определяется его параметр прочности. Плиты Р2 – обладают максимальной прочностью на изгиб, которая составляет 11 МПа. Плиты группы Р1 – 10 МПа. Устойчивость к расслоению у плит Р2 в превышает данный показатель у Р1 в 1,5 раза. Обе категории листов имеют плотность, которая в пределах 550 – 830 кг/м3.

Способность удерживать крепеж – основной аспект прочности. Универсальные саморезы для ДСП, закрученные в материал ДСП, способны выдержать выдергивающую нагрузку от 3,5 до 5,5 кг/мм. При монтаже в торцовом положении – предельная нагрузка – 3,0 – 4,5 кг/мм.

- Влагостойкость.

Древесный состав ДСП предполагает его использование исключительно в условиях сухости. Некоторые влагостойкие версии изготавливаются с дополнением гидрофобизатора.

Древесный состав ДСП предполагает его использование исключительно в условиях сухости. Некоторые влагостойкие версии изготавливаются с дополнением гидрофобизатора. - Стойкость к биологическим воздействиям. ДСП отличаются биоинертностью, их не портят вредители, на поверхности не размножается плесень и грибки. Гниль на плите не появится даже в случае полного ее обветшания и разрушения от влаги.

- Пожароопасность. Давая оценку данному показателю для ДСП, он учитывается как древесный материал, относится к 4-й группе горючести. Воспламеняется данный материал с меньшей скоростью, чем дерево.

- Безопасность для окружающей среды. Приобретая ДСП, учитывается уровень эмиссии формальдегида. Для помещений, предназначенных для жизни разрешено применение древесных материалов, имеющих класс эмиссии Е1. Минимальное содержание фенолформальдегида в ДСП, имеющих эмиссионный класс Е0,5. Их лучше использовать больничных, школьных помещений, детских садов. Плиту класса Е2 не используют внутри жилых комнат.

- Теплопроводимость. Рекомендуется учитывать теплоизоляционные параметры ДСП, применение его как обшивки потолка, стен, пола с прослойкой воздуха может заметно дополнить утепление. Плиты обладают средним уровнем теплопроводности, что составляет 0,15 Вт/(м∙К). Лист толщиной 16 мм имеет тепловое сопротивление – 0,1(м2•К)/Вт. У стены, сооруженной из красного кирпича, данный показатель при толщине 390 мм равен 2,22(м2•К)/Вт, минеральная вата толщиной 100 мм имеет сопротивление 0,78 (м2•К)/Вт.

- Проницаемость водяного пара. Данный показатель составляет 0,13 мг/(м•ч•Па). Пар он не может выполнять функции паробарьера. Если сделать такую обшивку снаружи – это будет способствовать отводу жидкости из стены.

- Технологичность ДСП. Данный параметр не выражается в числовом виде. ДСП более удобный и экономичный материал, о чем свидетельствуют некоторые факты.

- Требуют минимального количества операций в производстве.

Действия, которые выполняются при производстве из ДСП мебели или других изделий:

- раскройка листа на участки требуемых размеров;

- сверление отверстий, гнезд под крепление и фурнитуру;

- монтаж фурнитуры, сборочные работы.

Устанавливая фурнитуру на продукцию из ДСП, засверловка часто отсутствует в качестве отдельной операции. Иногда используются плиты ЛДСП, которые выглядят как ДСП, только более тщательно обработаны. Расшифровка ЛДСП – «ламинированная древесно-стружечная плита». На поверхности данного материала меламиновая пленка, которая защищает поверхность и выступает в качестве декорации.

Используя ЛДСП, покраску с соответствующими подготовительными работами не производят. При этом требуется лишь облицовка кромок, которую без особых усилий производят на специальных станках. Сложным в мебельном производстве является вырезание криволинейных деталей. Таких деталей, как правило, немного.

- Простота операций по сборке. Особый состав ДСП делает материал легким для сверления, менее требовательным к точности установки крепежных элементов и фурнитуры. Это все позволит снизить производственные затраты.

- Стабильность состояния изделий. Изменения влажности не влияют на размеры материала ДСП.

В жаркий летний период детали из ДСП не коробятся, не растрескиваются, не появляются зазоры или участки плохо прокрашенной поверхности как это бывает с дверцами из дерева. Внешний вид изделий из ДСП не портится долгие годы.

В жаркий летний период детали из ДСП не коробятся, не растрескиваются, не появляются зазоры или участки плохо прокрашенной поверхности как это бывает с дверцами из дерева. Внешний вид изделий из ДСП не портится долгие годы.

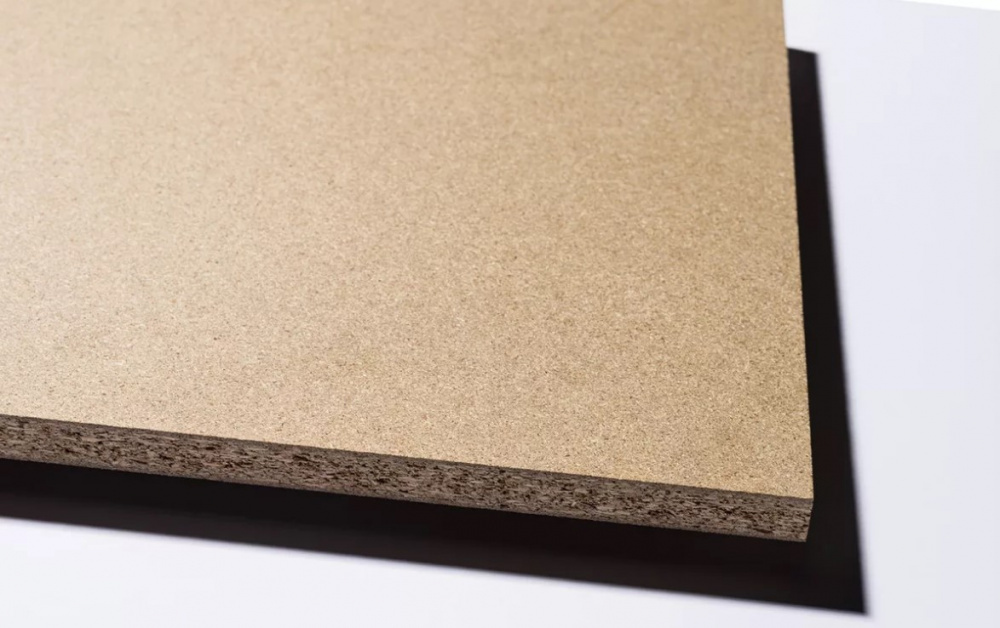

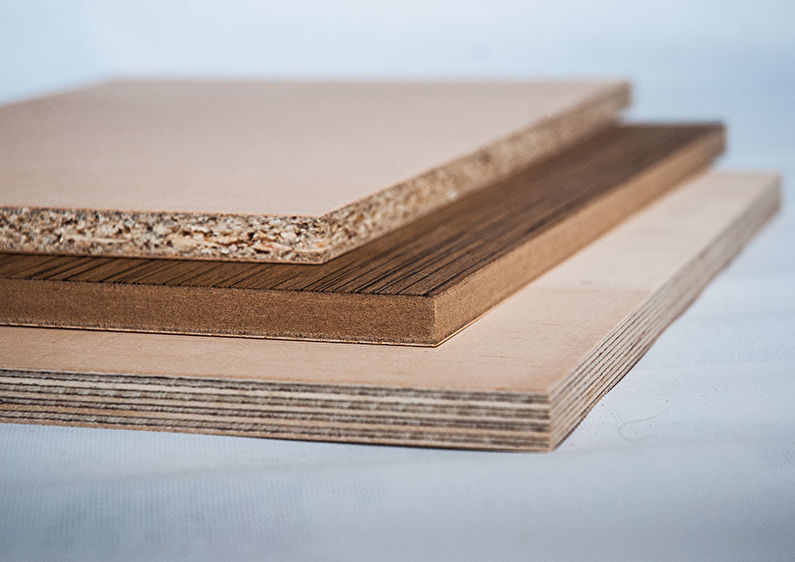

Сравнение с МДФ

ДСП и МДФ материалы сходны в том, что их изготавливают из отходов, а именно, спрессованных деревянных стружек и опилок. Для производства МДФ применяется мелкофракционное сырье. Мелкие частицы склеиваются при помощи лигнина или парафина, благодаря чему материал отличается безопасностью и экологичностью. Наличие в составе МДФ парафина придает ему влагостойкость.

По данной причине материал МДФ часто применяют для изготовления ламинатов, элементов мебели и межкомнатных дверей. Плиты ДСП применение в этой сфере не нашли. Его часто применяют для изготовления шкафов, столов.

Производство

Для производства ДСП применяются различные отходы после обработки древесины:

- некондиции круглого лесоматериала;

- сучки;

- боковые части бревен;

- древесные обрезки;

- измельченная щепа;

- стружечные отходы;

- остатки от распила досок;

- опилки.

Производственный процесс многоэтапный.

Подготовка сырья

Отходы в форме кусков дробятся в щепку, а в дальнейшем осуществляется доведение их до нужных параметров. Толщина должна быть в пределах от 0,2 до 0,5 мм, длина – от 5 до 40 мм, ширина – около 8-10мм.

Круглый лесоматериал очищается от внешнего слоя, разрезается на короткие отрезки, обычно – 1м в длину. Этап замачивания завершается его расщеплением на волокна и дроблением до нужного состояния.

Состав ДСП трехслойный. Стружка мелких габаритов применяется для изготовления внешних слоев, крупные размеры используют для изготовления середины. Общую массу стружечного материала распределяют. Одну из выделенных частей измельчают повторно. После сушки следует сортировочный этап. Отсеивая непригодные фракции, их отделяют и перераспределяют. Если стружечный материал чрезмерно крупный – его повторно дробят.

Формовка и прессование

Стружечный материал, прошедший этап подготовки, смешивают с полимерными смолами. Они являются в составе ДСП связующим веществом. Данную операцию проводят в специальном транспортном средстве, где происходит распыление смолы на мелкие капельки, которые оседают на поверхности древесных частиц. Данная технология способствует максимальному покрытию клеем всей стружечной поверхности и позволяет расходовать клеевый состав экономно.

Они являются в составе ДСП связующим веществом. Данную операцию проводят в специальном транспортном средстве, где происходит распыление смолы на мелкие капельки, которые оседают на поверхности древесных частиц. Данная технология способствует максимальному покрытию клеем всей стружечной поверхности и позволяет расходовать клеевый состав экономно.

Далее осмоленные стружечные отходы направляют в дозатор, который выкладывает ее в виде сплошного полотна на транспортер, создавая слой необходимой высоты. Укладка трех слоев происходит последовательно согласно структуре ДСП, которая выложена трехслойно.

Сформированный «ковер» распределяется вдоль длины на пакеты стандартной величины и перемещается в вибропресс. Там он предварительно уплотняется. После прессовки образуются брикеты, нагревание происходит до 75оС СВЧ-излучением и перемещаются в основной гидропресс. Там брикеты находятся под воздействием температуры в 150-180 оС и под давлением 20-35 кгс/см2.

Доведение до готовности

Завершив этап прессования, листы ДСП проходят охлаждение воздушным потоком. Далее они укладываются в стопки и остаются в таком виде на несколько дней. За этот промежуток в материале происходит выравнивание температуры. Затем снимаются напряжения внутри.

Чтобы материал довести до готовности, проводится шлифовка поверхностей и раскрой на листы нужных габаритов. Листы проходят маркировку и упаковку перед отправкой покупателю. При производстве плиты для мебели или облицовки в технологию изготовления включается этап ламинирования.

Вред для здоровья

Наиболее опасны для здоровья — фенол-формальдегидные смолы, находящиеся в состав клея. Спустя период времени, происходит испарение этого вещества из клеящего состава и накопление в воздухе помещения. Если человека закрыть в таком помещении, то концентрация вредного вещества со временем достигнет максимальных показателей, после чего начнется процесс связывания газа с белковыми структурами в составе органов человека, и приведет к развитию патологических процессов в органах.

Наиболее вредным может быть формальдегид для кожного покрова, органов зрения, дыхания, ЦНС и половой системы.

Каждое помещение, предназначенное для проживания, должно вентилироваться. При данном процессе происходит перемещение части воздуха в окружающую атмосферу с последующим ее замещением потоком чистого воздуха извне.

Из этого следует, что применение изделий из ДСП допускается только в тщательно вентилируемых помещениях. Проветривание сводит практически к нулю содержание токсических испарений.

Противники таких материалов приводят аргументы, состоящие в том, что в процессе сгорания из ДСП выделяются токсические вещества. Это соответствует действительности. Каждое органическое изделие при горении выделяет углекислый газ и окись углерода. Только сильная концентрация первого вещества представляет опасность, окись углерода может оказаться смертельной даже в маленьком количестве.

Вред для здоровья ДСП материалов сопоставим с вредом от любой синтетической одежды, электронных приборов, применяемых в быту. Все эти предметы при горении выделяют опасные газы, которые могут нанести серьезный ущерб человеческому организму.

Все эти предметы при горении выделяют опасные газы, которые могут нанести серьезный ущерб человеческому организму.

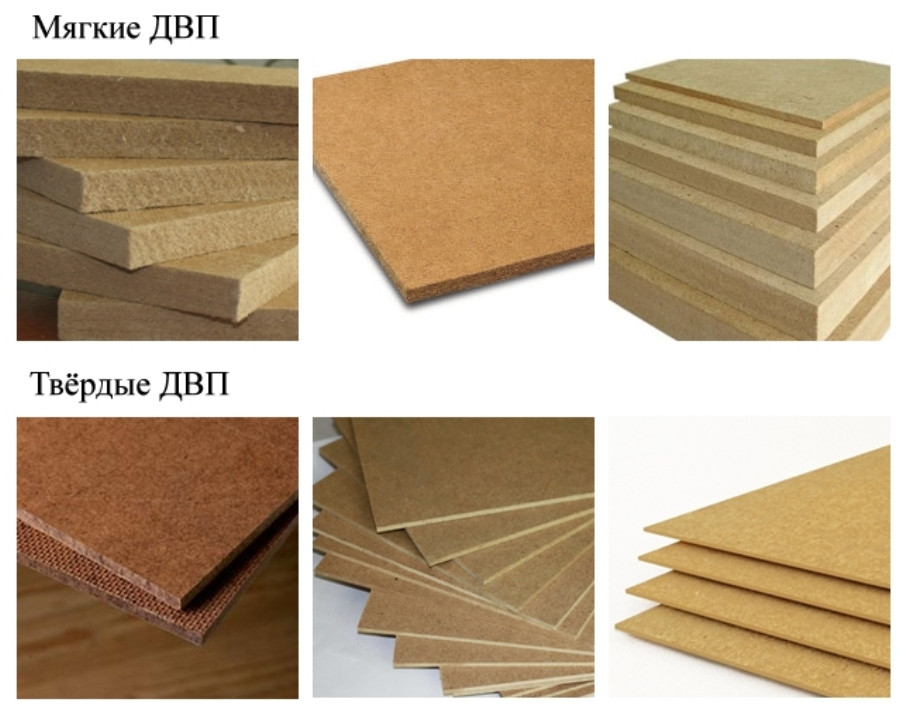

Обзор видов

Различают следующие виды ДСП:

- Плита, прошедшая прессование, имеющая повышенную прочность, плотность. Используется как конструкционный материал в мебельной промышленности и в строительстве.

- Ламинированная. Панель, прошедшая прессование, которая имеет покрытие из смолянистой бумаги. Ламинирование значительно укрепляет поверхность и увеличивает ее изностостойкость. Иногда изображается рисунок на бумаге, который подчеркнет сходство ламината с натуральным деревом.

- Влагостойкая. Плиту применяют в комнатах с высоким уровнем влажности. Данные характеристики обусловлены наличием в клеящем составе гидрофобных компонентов.

- Экструдированная. Точность ее меньше, чем у прессованного материала. Размещение волокон перпендикулярно к плиточной плоскости. Изделия могут иметь трубчатый вид или быть в виде полосок. Используются с целью шумоизоляции.

Прессованные виды ДСП разделяются таким критериям.

- Плотность: категория Р1- изделия общего назначения и Р2– материалы для мебельного производства.

- По структуре могут быть стандартными и мелкоструктурными.

- Обработка поверхности. Могут проходить шлифовку или быть нешлифованными. Разделяются на плиты двух сортов. Первый – считается самым качественным товаром.

- Поверхность ДСП облагораживается путем шпонирования, придания глянцевитости, лакирования, ламинирования.

- По эмиссионному классу различают – Е0,5, Е1, Е2. Каждый из этих видов материала содержит разные предельные значения, показывающие уровень содержания формальдегида, степень его испарения в пространство. Для помещений, предназначенных для жизни, разрешены классы Е0,5 и Е1.

Размеры

Большинство производителей соблюдает лишь некоторые ограничения в части минимальных размеров. Стандартные параметры: ширина – 120 см, длина – 108 см.

Особенность технологического процесса и удобство транспортировки определяет параметры панелей. Небольшими партиями продаются панели ДСП нестандартных размеров: длиной – до 580 см и шириной – до 250 см. Плиты могут иметь толщину от 8 до 40 мм.

Распространенные размеры:

- 244х122 см;

- 244х183 см;

- 275х183 см;

- 280х207 см.

Толщину материала обычно выбирают соответствующей принятым в мебельном производстве нормам: 1, 1,6, 1,8, 2,2 и 2,5 см.

Максимально допустимые отклонения размеров согласно ГОСТ 10632-2014:

Параметры, мм | |||

Поверхность | Толщина | Длина | Ширина |

После шлифовки | +/- 0,3 | +/- 0,5 | +/- 0,5 |

Нешлифованная | -0,3/+1,7 | ||

Маркировка

Каждая плита содержит данные:

- габариты, в мм;

- сорт;

- класс влагостойкости;

- производителя и государство выпуска;

- вид поверхности;

- класс прочности;

- эмиссионный класс;

- уровень торцевой обработки;

- совпадение со стандартами;

- количество листов в упаковке;

- дата производства.

Маркировка в соответствующем прямоугольнике.

Необходимо учитывать, что плиты, которые производятся на российских предприятиях или в законном порядке поставляются из иностранных государств, должны содержать исключительно русскоязычную информацию. Исключением является наименование бренда.

Где применяется

У материала ДСП применение широкое там, где необходимы детали большой площади.

Внутренняя обшивка дома

Обшивку внутри помещения делают при помощи ДСП класса эмиссии Е0,5 и Е1. Данный материал чрезвычайно твердый. На плиты со шлифованной поверхностью, допускается наносить различные лакокрасочные составы, их также можно обклеить обоями, уложить плиткой либо отштукатурить. Поверхность материала ДСП перед применением внутри помещений грунтуется акриловым составом. Затем к ней приклеивается строительная лента серпянка.

Из-за низкого уровня паропроницаемости обшивка внутри комнаты должна хорошо вентилироваться. В противном случае на стенах скопится избыток влаги, что приведет к размножению плесени и образованию гнили.

Ненесущие перегородки

ДСП часто применяют для изготовления эстетичного вида перегородок, которые крепят на основание из металла или дерева. Устойчивость такой конструкции к статическим нагрузкам, а также прочность непосредственно зависят от характеристик каркаса, а также от прочности его крепления. Параметр ударопрочности зависит от толщины материала.

Ограждения

При возведении объектов часто требуется ограничить данный участок, чтобы отгородить проходящих мимо людей или проезжающие автомобили от возможных повреждений. Данные ограждения свидетельствуют о закрытости территории. Именно по этой причине заграждения не делают стационарными. Их сооружают из металлического каркаса и обшивают из ДСП толщиной от 6 до 12 см. На поверхности делаются надписи предупреждающего характера. Чтобы продлить срок службы краски и защитить ее от облущивания, плиточная поверхность обрабатывается акриловой грунтовкой с обеих сторон. Торцевые части также промазываются.

Данный вид обработки хорошо защищает материал ДСП от вбирания влаги от дождя или снега.

Опалубка

Для применения ДСП в качестве опалубки используют исключительно водостойкие виды ДСП, которые обработаны гидрофобными пропитками. Опалубка будет иметь прочность и жесткость, если правильно установить распорки выбрать толщину плит. Высота участка, заполняемого бетоном, прямо влияет на давление в нижнем отделе опалубки. ДСП материал лучше выбирать максимальной толщины.

Если высота бетонного слоя не превышает 2 м, лучше применять материал толщиной 15 мм.

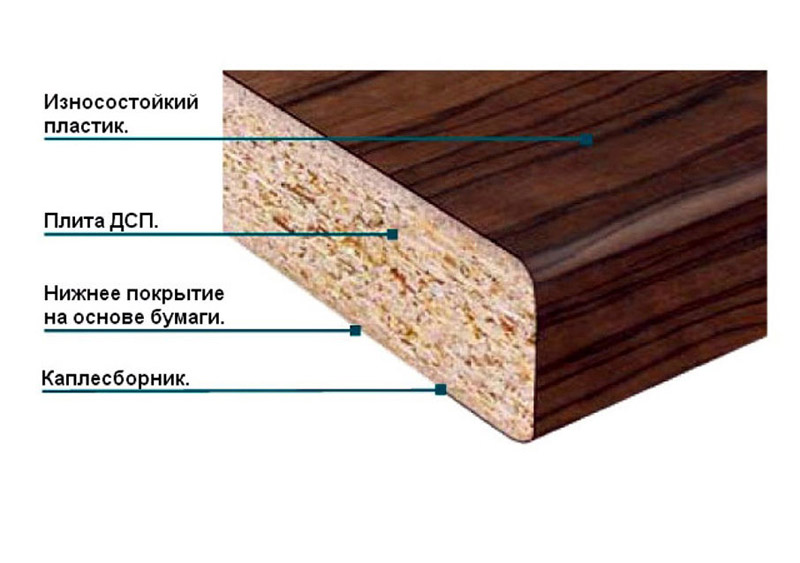

Мебель

Древесно-стружечный материал – высокопрочная плита, чем и объясняется ее широкое применение в мебельной промышленности. Подготовленные мебельные блоки обклеиваются бумажно-слоистой пленкой, имеющей древесную текстуру. Также используется покрытие ламинатом. Внешне такая мебель может выглядеть как аналогичные блоки, изготовленные из дерева. Для корпусной мебели используется материал толщиной 15-25 мм. Под фрезерование применяются плиты толщиной 30-38 мм.

Под фрезерование применяются плиты толщиной 30-38 мм.

Данный материал применяется не только для изготовления корпусных модулей, но и столешниц. В данном случае берется ДСП толщиной не менее 38 мм. Из листа вырезается кусок нужной формы, при помощи фрезы обрабатываются торцы, далее осуществляется шлифовка, оклеивание шпоном или бумагой. Далее поверхность ламинируется и лакируется.

Наиболее часто ДСП применяют для изготовления:

- Мебели для кухни.

- Столы для письма и под компьютеры.

- Плоские детали используют для изготовления столов, полочек, надстроек, перегородок.

- Шкафы разных типов, различные стеллажи, конструкции для гардеробных помещений. Такая мебель в большей степени содержит детали крупных габаритов. Материал в форме плит подходит для этого наилучшим способом.

- Вес мебели имеет важное значение. Его предварительно рассчитывают исходя из следующих параметров: веса и площади листа ДСП, суммарной площади деталей изделия.

Подоконники

Для изготовления подоконников можно применять ДСП толщиной 30 или 40 мм. В первую очередь деталь вырезается по размеру, далее осуществляется фрезеровка торцов, формируется необходимый контур. Далее осуществляется обклейка бумагой и ламинирование.

Такие подоконники внешне похожи на изделия, изготовленные из цельного дерева.

Другое

ДСП применяется для изготовления различной тары, широко используется для создания европаллет, которые предназначены для передвижения оформленной в упаковку продукции. Данная тара относится к одноразовому типу. Изготовление ее из дерева обойдется дорого.

Большинство собственников дачных участков производят из подобных поддонов мебель для сада. Из них выходят оригинальные садовые конструкции для лежания, отдыха, качания.

Низкая стоимость ДСП, возможности придавать плитам текстуру ценных пород дерева – это то, что привлекает покупателей данного материала. ДСП – практичный способ заменить конструкции из натурального дерева, стоимость которых значительно выше.

Что такое ДСП, расшифровка, что это за материал, как выглядит

Содержание

- Что это такое

- Основные характеристики

- Сравнение с МДФ

- Производство

- Подготовка сырья

- Формовка и прессование

- Доведение до готовности

- Вред для здоровья

- Обзор видов

- Размеры

- Маркировка

- Где применяется

- Внутренняя обшивка дома

- Несущие перегородки

- Ограждения

- Опалубка

- Мебель

- Подоконники

- Другое

ДСП – это древесно-стружечный материал в виде плиты, которую часто используют для обустройства квартир и домов. Невысокая его стоимость объясняется изготовлением ДСП из отходов.

Что это такое

Что значит сокращенное обозначение ДСП, как расшифровывается? Что такое ДСП? Почему в строительстве и мебельном производстве активно применяется ДСП, что это за материал? Расшифровка ДСП как «древесно-стружечная плита», говорит о том, что состав ДСП древесный. ДСП аббревиатура может также расшифровываться как «древесно-слоистый пластик» или ДСП – перевод английской аббревиатуры DSP.

ДСП аббревиатура может также расшифровываться как «древесно-слоистый пластик» или ДСП – перевод английской аббревиатуры DSP.

Материал ДСП практически незаменим в мебельной промышленности, он имеет положительные характеристики, разнообразные виды и невысокую стоимость.

Идея получения данного композита, возникла столетие назад. Изначально плиту покрывали фанерой с обеих сторон. В результате совершенствования технологии, в 1941 году произошел запуск первой немецкой фабрики по изготовлению древесно-стружечной плиты, что значит ДСП. После того, как война завершилась, изготовление плит приобрело широкие масштабы.

Как выглядит ДСП сегодня? ДСП выглядит как спрессованная из древесного стружечного материала плита. Отходы древесины склеены в пласты разной величины. Скрепляют их при помощи формальдегидными смолами, придающими ДСП прочностные характеристики и влагоустойчивость.

Определенный набор технических свойств обусловил широкое использование данного материала:

- устойчивость физических параметров, включая форму и габариты;

- простота производства широкоформатных листов;

- использование древесных отходов, вместо дорогостоящего дерева.

Применение ДСП в серийном производстве сокращает объем отходов при лесопереработке с 60 до 10%. Это значит, что ДСП является практичным и доступным материалом.

Основные характеристики

Основополагающие характеристики ДСП:

- Материал характеризуется прочностью и плотностью. В зависимости от того, к какой категории плиты принадлежит ДСП (Р1/Р2) определяется его параметр прочности. Плиты Р2 – обладают максимальной прочностью на изгиб, которая составляет 11 МПа. Плиты группы Р1 – 10 МПа. Устойчивость к расслоению у плит Р2 в превышает данный показатель у Р1 в 1,5 раза. Обе категории листов имеют плотность, которая в пределах 550 – 830 кг/м3.

Способность удерживать крепеж – основной аспект прочности. Универсальные саморезы для ДСП, закрученные в материал ДСП, способны выдержать выдергивающую нагрузку от 3,5 до 5,5 кг/мм. При монтаже в торцовом положении – предельная нагрузка – 3,0 – 4,5 кг/мм.

- Влагостойкость.

Древесный состав ДСП предполагает его использование исключительно в условиях сухости. Некоторые влагостойкие версии изготавливаются с дополнением гидрофобизатора.

Древесный состав ДСП предполагает его использование исключительно в условиях сухости. Некоторые влагостойкие версии изготавливаются с дополнением гидрофобизатора. - Стойкость к биологическим воздействиям. ДСП отличаются биоинертностью, их не портят вредители, на поверхности не размножается плесень и грибки. Гниль на плите не появится даже в случае полного ее обветшания и разрушения от влаги.

- Пожароопасность. Давая оценку данному показателю для ДСП, он учитывается как древесный материал, относится к 4-й группе горючести. Воспламеняется данный материал с меньшей скоростью, чем дерево.

- Безопасность для окружающей среды. Приобретая ДСП, учитывается уровень эмиссии формальдегида. Для помещений, предназначенных для жизни разрешено применение древесных материалов, имеющих класс эмиссии Е1. Минимальное содержание фенолформальдегида в ДСП, имеющих эмиссионный класс Е0,5. Их лучше использовать больничных, школьных помещений, детских садов. Плиту класса Е2 не используют внутри жилых комнат.

- Теплопроводимость. Рекомендуется учитывать теплоизоляционные параметры ДСП, применение его как обшивки потолка, стен, пола с прослойкой воздуха может заметно дополнить утепление. Плиты обладают средним уровнем теплопроводности, что составляет 0,15 Вт/(м∙К). Лист толщиной 16 мм имеет тепловое сопротивление – 0,1(м2•К)/Вт. У стены, сооруженной из красного кирпича, данный показатель при толщине 390 мм равен 2,22(м2•К)/Вт, минеральная вата толщиной 100 мм имеет сопротивление 0,78 (м2•К)/Вт.

- Проницаемость водяного пара. Данный показатель составляет 0,13 мг/(м•ч•Па). Пар он не может выполнять функции паробарьера. Если сделать такую обшивку снаружи – это будет способствовать отводу жидкости из стены.

- Технологичность ДСП. Данный параметр не выражается в числовом виде. ДСП более удобный и экономичный материал, о чем свидетельствуют некоторые факты.

- Требуют минимального количества операций в производстве.

Действия, которые выполняются при производстве из ДСП мебели или других изделий:

- раскройка листа на участки требуемых размеров;

- сверление отверстий, гнезд под крепление и фурнитуру;

- монтаж фурнитуры, сборочные работы.

Устанавливая фурнитуру на продукцию из ДСП, засверловка часто отсутствует в качестве отдельной операции. Иногда используются плиты ЛДСП, которые выглядят как ДСП, только более тщательно обработаны. Расшифровка ЛДСП – «ламинированная древесно-стружечная плита». На поверхности данного материала меламиновая пленка, которая защищает поверхность и выступает в качестве декорации.

Используя ЛДСП, покраску с соответствующими подготовительными работами не производят. При этом требуется лишь облицовка кромок, которую без особых усилий производят на специальных станках. Сложным в мебельном производстве является вырезание криволинейных деталей. Таких деталей, как правило, немного.

- Простота операций по сборке. Особый состав ДСП делает материал легким для сверления, менее требовательным к точности установки крепежных элементов и фурнитуры. Это все позволит снизить производственные затраты.

- Стабильность состояния изделий. Изменения влажности не влияют на размеры материала ДСП.

В жаркий летний период детали из ДСП не коробятся, не растрескиваются, не появляются зазоры или участки плохо прокрашенной поверхности как это бывает с дверцами из дерева. Внешний вид изделий из ДСП не портится долгие годы.

В жаркий летний период детали из ДСП не коробятся, не растрескиваются, не появляются зазоры или участки плохо прокрашенной поверхности как это бывает с дверцами из дерева. Внешний вид изделий из ДСП не портится долгие годы.

Сравнение с МДФ

ДСП и МДФ материалы сходны в том, что их изготавливают из отходов, а именно, спрессованных деревянных стружек и опилок. Для производства МДФ применяется мелкофракционное сырье. Мелкие частицы склеиваются при помощи лигнина или парафина, благодаря чему материал отличается безопасностью и экологичностью. Наличие в составе МДФ парафина придает ему влагостойкость.

По данной причине материал МДФ часто применяют для изготовления ламинатов, элементов мебели и межкомнатных дверей. Плиты ДСП применение в этой сфере не нашли. Его часто применяют для изготовления шкафов, столов.

Производство

Для производства ДСП применяются различные отходы после обработки древесины:

- некондиции круглого лесоматериала;

- сучки;

- боковые части бревен;

- древесные обрезки;

- измельченная щепа;

- стружечные отходы;

- остатки от распила досок;

- опилки.

Производственный процесс многоэтапный.

Подготовка сырья

Отходы в форме кусков дробятся в щепку, а в дальнейшем осуществляется доведение их до нужных параметров. Толщина должна быть в пределах от 0,2 до 0,5 мм, длина – от 5 до 40 мм, ширина – около 8-10мм.

Круглый лесоматериал очищается от внешнего слоя, разрезается на короткие отрезки, обычно – 1м в длину. Этап замачивания завершается его расщеплением на волокна и дроблением до нужного состояния.

Состав ДСП трехслойный. Стружка мелких габаритов применяется для изготовления внешних слоев, крупные размеры используют для изготовления середины. Общую массу стружечного материала распределяют. Одну из выделенных частей измельчают повторно. После сушки следует сортировочный этап. Отсеивая непригодные фракции, их отделяют и перераспределяют. Если стружечный материал чрезмерно крупный – его повторно дробят.

Формовка и прессование

Стружечный материал, прошедший этап подготовки, смешивают с полимерными смолами. Они являются в составе ДСП связующим веществом. Данную операцию проводят в специальном транспортном средстве, где происходит распыление смолы на мелкие капельки, которые оседают на поверхности древесных частиц. Данная технология способствует максимальному покрытию клеем всей стружечной поверхности и позволяет расходовать клеевый состав экономно.

Они являются в составе ДСП связующим веществом. Данную операцию проводят в специальном транспортном средстве, где происходит распыление смолы на мелкие капельки, которые оседают на поверхности древесных частиц. Данная технология способствует максимальному покрытию клеем всей стружечной поверхности и позволяет расходовать клеевый состав экономно.

Далее осмоленные стружечные отходы направляют в дозатор, который выкладывает ее в виде сплошного полотна на транспортер, создавая слой необходимой высоты. Укладка трех слоев происходит последовательно согласно структуре ДСП, которая выложена трехслойно.

Сформированный «ковер» распределяется вдоль длины на пакеты стандартной величины и перемещается в вибропресс. Там он предварительно уплотняется. После прессовки образуются брикеты, нагревание происходит до 75оС СВЧ-излучением и перемещаются в основной гидропресс. Там брикеты находятся под воздействием температуры в 150-180 оС и под давлением 20-35 кгс/см2.

Доведение до готовности

Завершив этап прессования, листы ДСП проходят охлаждение воздушным потоком. Далее они укладываются в стопки и остаются в таком виде на несколько дней. За этот промежуток в материале происходит выравнивание температуры. Затем снимаются напряжения внутри.

Чтобы материал довести до готовности, проводится шлифовка поверхностей и раскрой на листы нужных габаритов. Листы проходят маркировку и упаковку перед отправкой покупателю. При производстве плиты для мебели или облицовки в технологию изготовления включается этап ламинирования.

Вред для здоровья

Наиболее опасны для здоровья — фенол-формальдегидные смолы, находящиеся в состав клея. Спустя период времени, происходит испарение этого вещества из клеящего состава и накопление в воздухе помещения. Если человека закрыть в таком помещении, то концентрация вредного вещества со временем достигнет максимальных показателей, после чего начнется процесс связывания газа с белковыми структурами в составе органов человека, и приведет к развитию патологических процессов в органах.

Наиболее вредным может быть формальдегид для кожного покрова, органов зрения, дыхания, ЦНС и половой системы.

Каждое помещение, предназначенное для проживания, должно вентилироваться. При данном процессе происходит перемещение части воздуха в окружающую атмосферу с последующим ее замещением потоком чистого воздуха извне.

Из этого следует, что применение изделий из ДСП допускается только в тщательно вентилируемых помещениях. Проветривание сводит практически к нулю содержание токсических испарений.

Противники таких материалов приводят аргументы, состоящие в том, что в процессе сгорания из ДСП выделяются токсические вещества. Это соответствует действительности. Каждое органическое изделие при горении выделяет углекислый газ и окись углерода. Только сильная концентрация первого вещества представляет опасность, окись углерода может оказаться смертельной даже в маленьком количестве.

Вред для здоровья ДСП материалов сопоставим с вредом от любой синтетической одежды, электронных приборов, применяемых в быту. Все эти предметы при горении выделяют опасные газы, которые могут нанести серьезный ущерб человеческому организму.

Все эти предметы при горении выделяют опасные газы, которые могут нанести серьезный ущерб человеческому организму.

Обзор видов

Различают следующие виды ДСП:

- Плита, прошедшая прессование, имеющая повышенную прочность, плотность. Используется как конструкционный материал в мебельной промышленности и в строительстве.

- Ламинированная. Панель, прошедшая прессование, которая имеет покрытие из смолянистой бумаги. Ламинирование значительно укрепляет поверхность и увеличивает ее изностостойкость. Иногда изображается рисунок на бумаге, который подчеркнет сходство ламината с натуральным деревом.

- Влагостойкая. Плиту применяют в комнатах с высоким уровнем влажности. Данные характеристики обусловлены наличием в клеящем составе гидрофобных компонентов.

- Экструдированная. Точность ее меньше, чем у прессованного материала. Размещение волокон перпендикулярно к плиточной плоскости. Изделия могут иметь трубчатый вид или быть в виде полосок. Используются с целью шумоизоляции.

Прессованные виды ДСП разделяются таким критериям.

- Плотность: категория Р1- изделия общего назначения и Р2– материалы для мебельного производства.

- По структуре могут быть стандартными и мелкоструктурными.

- Обработка поверхности. Могут проходить шлифовку или быть нешлифованными. Разделяются на плиты двух сортов. Первый – считается самым качественным товаром.

- Поверхность ДСП облагораживается путем шпонирования, придания глянцевитости, лакирования, ламинирования.

- По эмиссионному классу различают – Е0,5, Е1, Е2. Каждый из этих видов материала содержит разные предельные значения, показывающие уровень содержания формальдегида, степень его испарения в пространство. Для помещений, предназначенных для жизни, разрешены классы Е0,5 и Е1.

Размеры

Большинство производителей соблюдает лишь некоторые ограничения в части минимальных размеров. Стандартные параметры: ширина – 120 см, длина – 108 см.

Особенность технологического процесса и удобство транспортировки определяет параметры панелей. Небольшими партиями продаются панели ДСП нестандартных размеров: длиной – до 580 см и шириной – до 250 см. Плиты могут иметь толщину от 8 до 40 мм.

Распространенные размеры:

- 244х122 см;

- 244х183 см;

- 275х183 см;

- 280х207 см.

Толщину материала обычно выбирают соответствующей принятым в мебельном производстве нормам: 1, 1,6, 1,8, 2,2 и 2,5 см.

Максимально допустимые отклонения размеров согласно ГОСТ 10632-2014:

Параметры, мм | |||

Поверхность | Толщина | Длина | Ширина |

После шлифовки | +/- 0,3 | +/- 0,5 | +/- 0,5 |

Нешлифованная | -0,3/+1,7 | ||

Маркировка

Каждая плита содержит данные:

- габариты, в мм;

- сорт;

- класс влагостойкости;

- производителя и государство выпуска;

- вид поверхности;

- класс прочности;

- эмиссионный класс;

- уровень торцевой обработки;

- совпадение со стандартами;

- количество листов в упаковке;

- дата производства.

Маркировка в соответствующем прямоугольнике.

Необходимо учитывать, что плиты, которые производятся на российских предприятиях или в законном порядке поставляются из иностранных государств, должны содержать исключительно русскоязычную информацию. Исключением является наименование бренда.

Где применяется

У материала ДСП применение широкое там, где необходимы детали большой площади.

Внутренняя обшивка дома

Обшивку внутри помещения делают при помощи ДСП класса эмиссии Е0,5 и Е1. Данный материал чрезвычайно твердый. На плиты со шлифованной поверхностью, допускается наносить различные лакокрасочные составы, их также можно обклеить обоями, уложить плиткой либо отштукатурить. Поверхность материала ДСП перед применением внутри помещений грунтуется акриловым составом. Затем к ней приклеивается строительная лента серпянка.

Из-за низкого уровня паропроницаемости обшивка внутри комнаты должна хорошо вентилироваться. В противном случае на стенах скопится избыток влаги, что приведет к размножению плесени и образованию гнили.

Ненесущие перегородки

ДСП часто применяют для изготовления эстетичного вида перегородок, которые крепят на основание из металла или дерева. Устойчивость такой конструкции к статическим нагрузкам, а также прочность непосредственно зависят от характеристик каркаса, а также от прочности его крепления. Параметр ударопрочности зависит от толщины материала.

Ограждения

При возведении объектов часто требуется ограничить данный участок, чтобы отгородить проходящих мимо людей или проезжающие автомобили от возможных повреждений. Данные ограждения свидетельствуют о закрытости территории. Именно по этой причине заграждения не делают стационарными. Их сооружают из металлического каркаса и обшивают из ДСП толщиной от 6 до 12 см. На поверхности делаются надписи предупреждающего характера. Чтобы продлить срок службы краски и защитить ее от облущивания, плиточная поверхность обрабатывается акриловой грунтовкой с обеих сторон. Торцевые части также промазываются.

Данный вид обработки хорошо защищает материал ДСП от вбирания влаги от дождя или снега.

Опалубка

Для применения ДСП в качестве опалубки используют исключительно водостойкие виды ДСП, которые обработаны гидрофобными пропитками. Опалубка будет иметь прочность и жесткость, если правильно установить распорки выбрать толщину плит. Высота участка, заполняемого бетоном, прямо влияет на давление в нижнем отделе опалубки. ДСП материал лучше выбирать максимальной толщины.

Если высота бетонного слоя не превышает 2 м, лучше применять материал толщиной 15 мм.

Мебель

Древесно-стружечный материал – высокопрочная плита, чем и объясняется ее широкое применение в мебельной промышленности. Подготовленные мебельные блоки обклеиваются бумажно-слоистой пленкой, имеющей древесную текстуру. Также используется покрытие ламинатом. Внешне такая мебель может выглядеть как аналогичные блоки, изготовленные из дерева. Для корпусной мебели используется материал толщиной 15-25 мм. Под фрезерование применяются плиты толщиной 30-38 мм.

Под фрезерование применяются плиты толщиной 30-38 мм.

Данный материал применяется не только для изготовления корпусных модулей, но и столешниц. В данном случае берется ДСП толщиной не менее 38 мм. Из листа вырезается кусок нужной формы, при помощи фрезы обрабатываются торцы, далее осуществляется шлифовка, оклеивание шпоном или бумагой. Далее поверхность ламинируется и лакируется.

Наиболее часто ДСП применяют для изготовления:

- Мебели для кухни.

- Столы для письма и под компьютеры.

- Плоские детали используют для изготовления столов, полочек, надстроек, перегородок.

- Шкафы разных типов, различные стеллажи, конструкции для гардеробных помещений. Такая мебель в большей степени содержит детали крупных габаритов. Материал в форме плит подходит для этого наилучшим способом.

- Вес мебели имеет важное значение. Его предварительно рассчитывают исходя из следующих параметров: веса и площади листа ДСП, суммарной площади деталей изделия.

Подоконники

Для изготовления подоконников можно применять ДСП толщиной 30 или 40 мм. В первую очередь деталь вырезается по размеру, далее осуществляется фрезеровка торцов, формируется необходимый контур. Далее осуществляется обклейка бумагой и ламинирование.

Такие подоконники внешне похожи на изделия, изготовленные из цельного дерева.

Другое

ДСП применяется для изготовления различной тары, широко используется для создания европаллет, которые предназначены для передвижения оформленной в упаковку продукции. Данная тара относится к одноразовому типу. Изготовление ее из дерева обойдется дорого.

Большинство собственников дачных участков производят из подобных поддонов мебель для сада. Из них выходят оригинальные садовые конструкции для лежания, отдыха, качания.

Низкая стоимость ДСП, возможности придавать плитам текстуру ценных пород дерева – это то, что привлекает покупателей данного материала. ДСП – практичный способ заменить конструкции из натурального дерева, стоимость которых значительно выше.

Как покрасить полы из ДСП, чтобы они выглядели как паркет | На главную Руководства

Автор Кэти Адамс

ДСП, также известная как древесно-стружечная плита, обычно используется в качестве чернового пола или в местах, скрытых от глаз. Его поверхность не похожа на твердую древесину или вообще на древесную текстуру, если уж на то пошло. Как следует из названия, ДСП представляет собой спрессованную в большой лист древесную стружку и хлопья. Если вы всегда хотели, чтобы пол из твердой древесины покрывал древесностружечную плиту, но не хотите тратить деньги, необходимые для покупки настоящей сделки, искусственная отделка с помощью инструмента для шлифования древесины имитирует внешний вид любого типа древесины, который вам нравится. Выберите оттенки краски, которые точно соответствуют вашей любимой твердой древесине, и изучите типичные узоры волокон для достижения наилучших результатов.

Переместите все объекты с пола комнаты проекта. Заклейте плинтусы и все участки по краю пола малярным скотчем.

Отшлифуйте пол с помощью электрической шлифовальной машины или шлифовальной машины для ладоней и наждачной бумаги средней и мелкой зернистости, чтобы удалить покрытие, остатки и отложения с поверхности. Пропылесосьте или подметите всю пыль. Протрите пол тряпкой, чтобы удалить последние остатки пыли.

Откройте окна. Перемешайте базовый цвет универсальной грунтовки/краски с помощью палочки для размешивания краски. Налейте немного краски в лоток для краски. Окуните валик в краску. Скатайте излишки на мелкой части лотка для краски. Нанесите краску на пол, начиная с дальнего угла комнаты. Не забудьте оставить дверь или зону выхода для последней части покраски. Каждый раз немного перекрывайте отметки валика для покрытия, пока весь пол не будет покрыт. Покрасьте несколько кусочков картона, когда закончите пол. Дайте краске полностью высохнуть.

Размешайте второй цвет краски и налейте немного в одноразовый контейнер. Налейте немного латексной глазури в соответствии с инструкциями производителя — обычно 1-компонентная краска на 4-компонентную глазурь.

Перемешайте глазурь маленькой кистью, затем нанесите краску на один из кусочков картона, полностью покрыв его. Попрактикуйтесь в технике гравировки по дереву, поместив качающийся инструмент в верхний угол картона. Переместите качельку по прямой линии вниз, покачивая ручку вперед и назад. Чем чаще вы будете раскачивать инструмент, тем больше сучков и мелких деталей появится в отделке. Создавайте длинные полосы зерна, удерживая инструмент от раскачивания, когда вы перемещаете его вниз. Продолжайте практиковаться, пока не будете уверены в своей технике зернистости. При необходимости отрегулируйте соотношение глазури и краски.

Перемешайте глазурь маленькой кистью, затем нанесите краску на один из кусочков картона, полностью покрыв его. Попрактикуйтесь в технике гравировки по дереву, поместив качающийся инструмент в верхний угол картона. Переместите качельку по прямой линии вниз, покачивая ручку вперед и назад. Чем чаще вы будете раскачивать инструмент, тем больше сучков и мелких деталей появится в отделке. Создавайте длинные полосы зерна, удерживая инструмент от раскачивания, когда вы перемещаете его вниз. Продолжайте практиковаться, пока не будете уверены в своей технике зернистости. При необходимости отрегулируйте соотношение глазури и краски.Налейте большее количество глазури и краски в лоток для краски, соблюдая пропорции, рекомендованные производителем глазури, или в соответствии с вашими собственными настройками. Перемешайте смесь палочкой для размешивания. Нанесите смесь глазури на угол комнаты с помощью малярного валика. Зерно сквозь глазурь, используя инструмент для зернистости.

Держите свои движения параллельными одной из стен и двигайтесь через рабочую область остекления. Поместите инструмент там, где вы остановились, в углу, продолжая движения параллельно стене. Продолжайте наносить глазурь и зернистость на небольших обрабатываемых участках, пока весь пол не станет искусственно зернистым. Дайте ему полностью высохнуть.

Держите свои движения параллельными одной из стен и двигайтесь через рабочую область остекления. Поместите инструмент там, где вы остановились, в углу, продолжая движения параллельно стене. Продолжайте наносить глазурь и зернистость на небольших обрабатываемых участках, пока весь пол не станет искусственно зернистым. Дайте ему полностью высохнуть.Нанесите на пол один или несколько слоев полиуретанового герметика для защиты отделки в соответствии с инструкциями производителя.

Список литературы

- Этот старый дом: как нарисовать легкое изделия из дерева

Советы

- , чтобы создать внешний вид деревянных досок, нарисуйте прямые линии на поверхностном отделке перед наем фломастер и длинная линейка. Создайте параллельные ряды искусственных досок, затем нарисуйте края досок в шахматном порядке в каждом ряду для реалистичности. 9№ 0010

- Для придания необычного вида используйте неестественные цвета дерева, такие как темно-синий и бирюзовый, красный и оранжевый или черный и серый.

№

№ - Наносите цветное покрытие глазури небольшими, пригодными для обработки участками, чтобы можно было зернить их, пока глазурь еще влажная.

- Качество краски и валика очень важно. Качественная грунтовка/краска покроет лучше, чем недорогая разновидность. Точно так же качественный валик оставляет меньше пуха на краске.

Предупреждения

- Надевайте пылезащитную маску при шлифовании и уборке пыли, чтобы избежать вдыхания частиц.

- Носите наколенники, так как вы будете проводить много времени на коленях во время уборки пола.

- В целях единообразия выполняйте все работы по гравировке самостоятельно и по возможности за один сеанс. Техника зернистости варьируется от человека к человеку, что приводит к разному внешнему виду.

Писатель Биография

Кэти Адамс — отмеченная наградами журналистка и внештатный писатель, которая путешествовала по миру, выполняя многочисленные обязанности музыкальных исполнителей. Она пишет советы по путешествиям и составлению бюджета, а также путеводители по направлениям для USA Today, Travelocity и ForRent, среди прочих. Ей нравится исследовать иностранные места и ходить в походы по проторенным тропам в США, делая фотографии дикой природы и природы вместо селфи.

Ей нравится исследовать иностранные места и ходить в походы по проторенным тропам в США, делая фотографии дикой природы и природы вместо селфи.

Что такое ДСП и для чего она используется?

Заниженная и невероятно универсальная, ДСП является одним из наиболее широко используемых листовых материалов в мире, предоставляя доступные и удобные решения для многих нужд DIY и строительства. Но что такое ДСП и для чего его можно использовать? Если вы ищете листовые материалы для своего следующего проекта «сделай сам», читайте дальше, чтобы узнать, может ли ДСП стать идеальным материалом для этой работы.

Что такое ДСП?

ДСП, также иногда называемая древесно-стружечной плитой или древесноволокнистой плитой низкой плотности, изготавливается путем смешивания мелких древесных частиц с эпоксидной смолой, которые спрессовываются вместе под сильным нагревом и давлением для получения жесткой плиты, как правило, с гладкой поверхностью. ДСП доступна с различной плотностью для удовлетворения различных потребностей и использования, включая разновидности с низкой, средней и высокой плотностью. ДСП с более низкой плотностью довольно мягкие и податливые, в то время как древесно-стружечные плиты с более высокой плотностью более жесткие и могут использоваться для более тяжелых условий эксплуатации.

ДСП с более низкой плотностью довольно мягкие и податливые, в то время как древесно-стружечные плиты с более высокой плотностью более жесткие и могут использоваться для более тяжелых условий эксплуатации.

ДСП как листовой материал имеет различные преимущества и недостатки. Основными преимуществами являются, конечно же, экономичность и универсальность использования, которые обеспечивает ДСП. Основным недостатком является то, что необработанная древесно-стружечная плита пористая и поэтому впитывает воду, с которой соприкасается. Это относится ко всем сортам ДСП, даже к самой высокой плотности, поэтому важно держать необработанную ДСП сухой и обработанной, чтобы предотвратить впитывание воды и разбухание, так как это сделает плиту непригодной для использования. К счастью, ДСП очень легко обрабатывать и покрывать водостойким шпоном, меламиновыми покрытиями и лаками, чтобы сделать его более прочным.

Для чего используется ДСП?

В зависимости от плотности ДСП используется для самых разных внутренних строительных и отделочных работ. Наиболее плотные сорта ДСП используются для изготовления таких вещей, как:

Наиболее плотные сорта ДСП используются для изготовления таких вещей, как:

- Кухонные столешницы (с меламиновым покрытием)

- Основные конструкции кухонных шкафов

- Напольное покрытие и теплоизоляция/подложка

- Мебель Flatpack (обычно покрытая шпоном)

- Строительная изоляция

Более мягкая ДСП с меньшей плотностью также часто используется для:

- Внутренних элементов мебели (таких как дно ящиков, спинки шкафов и

- Домашние акценты в интерьере, напр. наличники и молдинги вокруг окон и дверей

- Звукоизоляция и звукопоглощение (например, громкоговорители, стены и пол в концертных залах)

- Упаковка

ДСП подходит для вашего следующего проекта? Вот несколько быстрых советов о том, как работать с этой универсальной доской, в том числе о том, как безопасно ее резать и красить.

Как резать ДСП

Как и большинство древесных материалов, ДСП лучше всего и легче всего резать с помощью любой механической пилы, такой как ленточная пила, настольная пила, циркулярная пила или электролобзик. Из-за особой природы ДСП мы не рекомендуем вам пытаться резать ДСП ручной ручной пилой, так как это приведет к очень грубым краям и неточности при резке.

Из-за особой природы ДСП мы не рекомендуем вам пытаться резать ДСП ручной ручной пилой, так как это приведет к очень грубым краям и неточности при резке.

Если вы режете древесно-стружечные плиты, процесс резки очень прост. Однако, если вы режете ДСП со шпоном или меламиновым покрытием с одной стороны, лучше всего резать плиту стороной с покрытием вверх, так как пила может оставить шероховатую кромку на нижней стороне, что не будет выглядеть очень привлекательно.

В примечании по технике безопасности всегда надевайте пылезащитную маску, закрывающую рот и нос при резке ДСП, чтобы защитить себя от вдыхания мелкодисперсной пыли и эпоксидных химикатов, выделяемых плитой.

Как красить и герметизировать ДСП

ДСП может быть очень универсальным и экономичным средством, но его покраска и обработка могут оказаться сложными, если вы не знакомы с надлежащим процессом. Вот основные шаги, как покрасить ДСП и заклеить его; Идеально, если вы планируете построить проект своими руками из ДСП.

1. Подготовьте ДСП

ДСП не покроется краской, если она не будет полностью чистой, без масляных пятен и частиц пыли. Надев перчатки, начните с тщательного осмотра поверхности ДСП и сотрите все жирные пятна тканью, смоченной в воде и моющем средстве (убедитесь, что вы выжали ее, чтобы она была только влажной, чтобы не намочить доску). Неплотно накройте плату защитной пленкой, чтобы защитить ее от дальнейшей пыли и мусора, и оставьте в проветриваемом помещении для полного высыхания на два дня, прежде чем переходить к следующему шагу.

2. Отшлифуйте доску

Используя наждачную бумагу средней зернистости (или электрическую шлифовальную машину для больших участков доски), отшлифуйте всю доску, чтобы удалить все дефекты поверхности. Шлифование до гладкой поверхности также поможет вашему герметику и краске легче прилипнуть к доске. После того, как вы отшлифовали всю доску, используйте сухую ткань, чтобы протереть ее и удалить все оставшиеся частицы доски.

3.

Грунтовка ДСП

Грунтовка ДСПГрунтование ДСП создает защитный слой от влаги и грязи, а также улучшает сцепление краски с поверхностью. Начните с размещения доски на защищенной поверхности в хорошо проветриваемом помещении и убедитесь, что вы надели перчатки, прежде чем начать, так как вы не хотите, чтобы эти вещества попали на кожу.

Используя гладкий малярный валик, нанесите грунтовку тонким равномерным слоем и дайте полностью высохнуть в соответствии с инструкциями к выбранной вами грунтовке. Повторите два или три раза, чтобы создать несколько слоев грунтовки, так как эти слои будут прилипать друг к другу и создавать более прочный и защитный барьер, чем если бы вы получили только один слой.

4. Начните красить ДСП

Теперь ДСП готова к покраске. Для ДСП лучше всего использовать акриловую краску или любую краску без тяжелой водной или масляной основы. Краски со слишком большим содержанием воды или масла рискуют впитаться в пористую поверхность ДСП, даже если она загрунтована, создавая неровную поверхность.

Древесный состав ДСП предполагает его использование исключительно в условиях сухости. Некоторые влагостойкие версии изготавливаются с дополнением гидрофобизатора.

Древесный состав ДСП предполагает его использование исключительно в условиях сухости. Некоторые влагостойкие версии изготавливаются с дополнением гидрофобизатора.

В жаркий летний период детали из ДСП не коробятся, не растрескиваются, не появляются зазоры или участки плохо прокрашенной поверхности как это бывает с дверцами из дерева. Внешний вид изделий из ДСП не портится долгие годы.

В жаркий летний период детали из ДСП не коробятся, не растрескиваются, не появляются зазоры или участки плохо прокрашенной поверхности как это бывает с дверцами из дерева. Внешний вид изделий из ДСП не портится долгие годы.

Древесный состав ДСП предполагает его использование исключительно в условиях сухости. Некоторые влагостойкие версии изготавливаются с дополнением гидрофобизатора.

Древесный состав ДСП предполагает его использование исключительно в условиях сухости. Некоторые влагостойкие версии изготавливаются с дополнением гидрофобизатора.

В жаркий летний период детали из ДСП не коробятся, не растрескиваются, не появляются зазоры или участки плохо прокрашенной поверхности как это бывает с дверцами из дерева. Внешний вид изделий из ДСП не портится долгие годы.

В жаркий летний период детали из ДСП не коробятся, не растрескиваются, не появляются зазоры или участки плохо прокрашенной поверхности как это бывает с дверцами из дерева. Внешний вид изделий из ДСП не портится долгие годы.

Перемешайте глазурь маленькой кистью, затем нанесите краску на один из кусочков картона, полностью покрыв его. Попрактикуйтесь в технике гравировки по дереву, поместив качающийся инструмент в верхний угол картона. Переместите качельку по прямой линии вниз, покачивая ручку вперед и назад. Чем чаще вы будете раскачивать инструмент, тем больше сучков и мелких деталей появится в отделке. Создавайте длинные полосы зерна, удерживая инструмент от раскачивания, когда вы перемещаете его вниз. Продолжайте практиковаться, пока не будете уверены в своей технике зернистости. При необходимости отрегулируйте соотношение глазури и краски.

Перемешайте глазурь маленькой кистью, затем нанесите краску на один из кусочков картона, полностью покрыв его. Попрактикуйтесь в технике гравировки по дереву, поместив качающийся инструмент в верхний угол картона. Переместите качельку по прямой линии вниз, покачивая ручку вперед и назад. Чем чаще вы будете раскачивать инструмент, тем больше сучков и мелких деталей появится в отделке. Создавайте длинные полосы зерна, удерживая инструмент от раскачивания, когда вы перемещаете его вниз. Продолжайте практиковаться, пока не будете уверены в своей технике зернистости. При необходимости отрегулируйте соотношение глазури и краски. Держите свои движения параллельными одной из стен и двигайтесь через рабочую область остекления. Поместите инструмент там, где вы остановились, в углу, продолжая движения параллельно стене. Продолжайте наносить глазурь и зернистость на небольших обрабатываемых участках, пока весь пол не станет искусственно зернистым. Дайте ему полностью высохнуть.

Держите свои движения параллельными одной из стен и двигайтесь через рабочую область остекления. Поместите инструмент там, где вы остановились, в углу, продолжая движения параллельно стене. Продолжайте наносить глазурь и зернистость на небольших обрабатываемых участках, пока весь пол не станет искусственно зернистым. Дайте ему полностью высохнуть. №

№