Искусственный камень из цемента для наружной отделки фасада

Характеристики и свойства цемента/бетона

Наверное не существует человека, который бы не сталкивался с необходимостью использовать цемент. Это поистине универсальный материал, который используется повсеместно. Он не только удобный и простой в использовании, но и нетоксичен, гипоаллергенен и может похвастаться своим долгим сроком службы. Даже пломбы первоначально стоматологи использовали именно цементные.

Цемент представляет собой порошок из клинкерного камня, который в природе и на промышленном производстве образуется при нагревании глины и известняка до 1,5 тыс.градусов. Затем гранулы клинкера смешиваются с другими добавками, например, с гипсом и измельчаются до состояния порошка. При взаимодействии с водой цемент образует камень. Именно это его качество и привлекает строителей и других любителей работы с камнями.

На изображении представлен цемент

Самым главным критерием при выборе цемента является его маркировка. Она обозначается буквой “М” рядом с цифрой, которая указывает максимальный вес, который способно выдержать готовое изделие. Так, М300 показывает, что при оказываемом весе на сжатие одного кубического сантиметра данного бетона в 300 кг он может потрескаться. Если этот показатель 500, значит вам придется оказывать давление в 500 кг, чтобы разрушить камень.

Еще рядом с буквой “М” находится литера “Д”, которая показывает процент добавок в данной партии цемента. Также возможно найти аббревиатуры свойств, которые придают цементу добавки, например гидрофобность, водонепроницаемость, устойчивость к соленой воде, белый цемент или быстрозатвердевающий.

Раствор, получающийся на основе цементного порошка и воды называется бетоном. Поэтому, в принципе, купить бетон или цемент означает одно и то же. Очень важно при выборе цемента смотреть на дату его производства. Потому что несмотря на все преимущества этого материала, одним из основных недостатков является именно его недолгий срок службы. Обычно он составляет всего 2 месяца со дня изготовления. Так, универсальный цемент с крепостью М500 через 2 месяца станет по крепости как М300, а еще спустя время совсем потеряет ее. Поэтому старайтесь приобретать цемент непосредственно перед строительными работами и обязательно изучайте сроки хранения. Что же делать, если вы приобрели хороший цемент, но он у вас немного залежался? Можно восстановить его прочность при помощи добавления в смесь пластификаторов.

Преимущества искусственного камня из бетона и цемента

В последнее время цемент активно применяется для изготовления декоративного камня и кирпича. При помощи этого материала становится возможным облицевать практически любые поверхности со значительными преимуществами перед натуральным камнем:

- бетонный камень весит намного меньше натурального;

- с помощью формы для заливки вы можете получить все камни одинаковой толщины, что значительно облегчит монтаж;

- существуют бесконечные вариации дизайна искусственного камня, разнообразие форм и рисунков;

- его ценовая политика является общедоступной и позволяет значительно сэкономить;

- плитка из бетона обладает достаточно большим временным ресурсом и может прослужить от 20-25 лет.

Разнообразие плиток, которые можно получить, используя лишь бетон в смеси с некоторыми компонентами, поистине удивляет. Это и имитация мрамора, и гранита, и лабрадорита, а также практически любого камня, который используется для облицовочных работ. При соблюдении всех нюансов изготовления даже опытному глазу будет нелегко отличить натуральный камень от декоративного.

На фотографии фасад из декоративного (искусственного) камня сделанного из цемента

Цемент имеет хорошую звукоизоляцию. Поэтому облицевав стены вашего жилища даже тонким слоем плитки из бетона, вы оградите себя от излишних уличных шумов и криков. Цементную плитку не рекомендуется класть внутри помещения, так как она хотя и легче натурального камня, но все же намного тяжелее плитки из гипса. Кроме того, цемент превосходит гипс по цене и срокам хранения. Так, если у вас дома не сильно влажные помещения, то целесообразнее делать облицовку из гипса. В предыдущей статье мы рассказывыали как самостоятельно изготовить декоративный (искусственный) камень из гипса для внутренней отделки.

Зато для внешних облицовочных работ бетонная декоративная плитка подойдет как нельзя лучше. Современные мастера до мельчайших подробностей продумывают дизайн и используют в облицовке одного объекта до нескольких видов различных плит. Так, цокольную часть здания выкладывают имитацией валунов, среднюю линию – сланцевых горных пород, а верх здания – искусственным кирпичом. Конечно, не обязательно экспериментировать сразу со многими формами – фасад, выложенный сплошным декоративным кирпичом одного вида ничуть не уступает по своей эффектности и красоте.

Сейчас очень модно использовать бетонную плитку в уличном облагораживании кафе, ресторанов, парков, а также магазинов и офисных помещений. Это выглядит престижно, модно и современно.

Как сделать декоративный (искусственный) камень из бетона своими руками

Искусственный (декоративный) камень из бетона можно также изготовить самостоятельно. Это не требует особенных навыков и инструментов. Также не потребуется вызывать мастера для облицовки фасада, что обычно требуется при работе с натуральным камнем. Искусственный камень из цемента обычно очень прост при монтажных работах и вы с ним можете работать так же, как и с плиткой из гипса — укладывая плитку бесшовно или с расшивкой швов. Единственное, что может понадобиться – это разложить плитку перед укладкой на землю, чтобы зараннее спрогнозировать получаемый рисунок. Особенно это уместно при фантазийных узорах с разными размерами камней.

Бетонный декоративный камень для фасада изготавливается при помощи заливки бетона в специально подготовленную форму. Обычно в раствор добавляется песок или другие материалы в зависимости от желаемого результата. Так, чтобы получить мелкозернистые вкрапления каменной крошки, в раствор добавляют керамзит или другие ингредиенты. Идеально добавлять песок просеянный с мелкой фракцией – тогда раствор получится равномерным и более однородным.

После замеса раствора его выливают в формы, которые разложены на столе. На больших производствах это вибростолы, которые позволяют бетону равномерно смешаться при вибрациях. Многие умельцы изготавливают такие столы дома самостоятельно или просто заставляют стол вибрировать – время вибрации составляет всего 3-5 минут. Если у вас не получится изготовить вибростол, попробуйте немного потрясти форму в течении указанного времени для обеспечения лучшей схватываемости компонентов.

Цементная плитка сохнет довольно долго, поэтому нужно запастись терпением и несколькими формами – так как период схватывания одной заливки составляет от 12 часов. После доставания камня из формы еще дополнительное время просушки составит около 2 недель. Не спешите с укладкой плитки, иначе вместо красивого фасада может получится сплошное огорчение.

Кроме того, стоит помнить, что оптимальная температура работы с камнем от 5 до 25 градусов. Поэтому не торопитесь укладывать плитку при более низких или высоких температурах, чтобы не укоротить жизнь вашему камню. Также стоит учитывать, что покраска изделия перед замесом сделает его более устойчивым к выцветанию и вам не придется дополнительно обновлять верхний слой краски после крепления на стену.

Пошаговая инструкция для изготовления камня из цемента

1. Готовим все необходимые ингредиенты:

2. Смешиваем между собой сухие ингредиенты. Если вы добавляете еще какие-то составы в смесь, то перед замесом их необходимо тщательно смешать. Песок должен быть мелкой фракции и тщательно очищенный или просеянный через сито.

3. Если вы используете бетономешалку, то наливаете в нее воду и включаете. Если нет, то набираем нужное количество воды в емкость для замеса. Теперь насыпаем в воду краситель и перемешиваем. Если вы хотите получить яркие светлые тона декоративной плитки, то желательно приобретать цемент белого цвета. Однако это выйдет на порядок дороже. После окрашивания воды насыпаем постепенно полученную сухую смесь и начинаем вымешивать при помощи дрели.

4. Вымешиваем цемент достаточное количество времени, чтобы смесь стала однородной и по консистенции напоминала густую вязкую сметану. Она не должна капать или литься, а скорее, накладываться. Чем меньше в составе воды, тем прочнее получается исходный камень.

5. После окончания вымешивания раскладываем состав в смазанные разделительной смазкой формы. Бетон заливается до половины, после чего специальными вибрирующими движениями с помощью стола или вручную он утрясается в форме до однородной массы. После этого можно проложить слой армированной сетки для повышения прочности.

6. Выкладываем форму до верха оставшимся составом, разравниваем шпателем. Теперь снова необходимо сообщить будущим камням вибрацию для равномерного распределения раствора. Трясем формочки или включаем вибростол примерно на 3-5 минут.

8. Отделяем камень от формы и отправляем на окончательную просушку до двух недель.

9. После просушки можно дополнительно покрыть плитку красителем.

На фотографии декоративный (искусственный) камень из бетона

Отделка фасада искусственным камнем

Отделка фасада

цементный камень — это… Что такое цементный камень?

- цементный камень

- Источник: «Дом: Строительная терминология», М.: Бук-пресс, 2006.

Строительный словарь.

- цементное тесто

- цементный клинкер

Смотреть что такое «цементный камень» в других словарях:

Цементный камень — Материал, образующийся в результате гидратации и твердения цемента Источник: ГОСТ 30515 97: Цементы. Общие технические условия оригинал документа … Словарь-справочник терминов нормативно-технической документации

цементный камень — cemento akmuo statusas T sritis chemija apibrėžtis Sukietėjusi cemento tešla. atitikmenys: angl. cement stone rus. цементный камень … Chemijos terminų aiškinamasis žodynas

Цементный камень — см. Искусственные камни … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Камень цементный — Камень цементный – затвердевшая смесь из гидратных фаз, непрогидратированной части (реликтов) цементных зерен, порового пространства, заполненного в определенной степени поровой жидкостью. [Ушеров Маршак А. В. Бетоноведение: лексикон. М.:… … Энциклопедия терминов, определений и пояснений строительных материалов

камень цементный — Затвердевшее цементное тесто [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Тематики строительные изделия прочие EN pastematrix DE Zementstein FR ciment durci … Справочник технического переводчика

КАМЕНЬ ЦЕМЕНТНЫЙ — затвердевшее цементное тесто (Болгарский язык; Български) втвърден цимент (Чешский язык; Čeština) ztvrdlá cementová kaše (Немецкий язык; Deutsch) Zementstein (Венгерский язык; Magyar) cementkö (Монгольский язык) чулуужсан цемент (Польский язык;… … Строительный словарь

ГОСТ 30515-97: Цементы. Общие технические условия — Терминология ГОСТ 30515 97: Цементы. Общие технические условия оригинал документа: Активная минеральная добавка к цементу Минеральная добавка к цементу, которая в тонкоизмельченном состоянии обладает гидравлическими или пуццоланическими… … Словарь-справочник терминов нормативно-технической документации

Скважина — буровая, горная выработка круглого сечения глубиной свыше 5 м и диаметром обычно 75 300 мм, проводимая с помощью буровой установки (См. Буровая установка). С. проходят с поверхности земли и из подземных горных выработок под любым углом к… … Большая советская энциклопедия

Гидратация цемента — химическая реакция клинкерных составляющих цемента с водой (присоединение воды), причем образуются твердые новообразования (гидраты), которые заполняют первоначально залитый цементом и водой объём плотным наслоением гелевых частиц, вызывая тем… … Википедия

Виды камней — Термины рубрики: Виды камней Бетонитовые камни Брусчатая мостовая Брусчатка каменная Брусчатка шлаковая Булыга, булыжник … Энциклопедия терминов, определений и пояснений строительных материалов

химический состав, формула, технологии производства (+9 фото и 7 видео)

Цемент – это искусственное порошкообразное вещество, которое выполняет функцию вяжущего при замешивании бетонной смеси. В сочетании с водой он образует пластичную массу, которая в дальнейшем застывает и становится камневидной. То, из чего состоит цемент, в первую очередь зависит от способа производства. В общем случае основой служит клинкер в сочетании с минеральными добавками и гипсом.

История цемента

Слово «цемент» происходит от латинского caementum, что переводится как «дробленый, битый камень». Это вещество стало результатом поиска способов справиться с низкой водостойкостью гипсовых и известняковых пород. С этой целью в их состав вводились водостойкие минеральные вещества. В самом начале ими выступали остатки кирпичей из обожженной глины и вулканические породы. Древние римляне применяли отложения пепла знаменитого вулкана Везувия – пуццоланы.

Оптимальная технология производства цемента была выработана много лет спустя, когда потребность в большом количестве недорого и прочного вяжущего не стала наиболее острой. Наибольший вклад в исследования внесли:

- Каменщик Джон Аспинд, который в 1824 г. получил патент на портландцемент.

- Русский строитель Егор Челиев, написавший в 1825 г. книгу о цементе для подводных работ.

Название портландцемент происходит от английского острова Портленд, состоящего из известковых пород. В Англии камни с этого острова считались самым престижным строительным материалом. Аспинду удалось получить искусственный камень, который по прочности и цвету был очень похож на указанный материал.

Но он изготавливался без обжига исходного сырья. Большее соответствие технологии тому, что сегодня является портландцементом, отмечается именно в процессе производства Челиева.

Из чего делают цемент: состав и основное сырье

В состав цемента входят следующие компоненты:

- Известь (оксид кальция, CaO) – 60%.

- Кремниевый диоксид (SiO2) – 20%.

- Алюминий (глинозем, Al2O3) – 4%.

- Гипс и оксиды железа (Fe2O3) – 2%.

- Магния оксид (MgO) – 1%.

Указанное процентное соотношение перечисленных компонентов характерно для наиболее популярного вида цемента – портландцемента. Оно может несколько видоизменяться. Все зависит от технологии производства и класса цементной продукции.

Важно! Существованием различных видов и марок объясняется отсутствие точной химической формулы цемента. Всю важную информацию дают показатели минералогического состава.

Основное, из чего делают цемент – это клинкер. Так называют продукт обжига исходного сырья – известняка и глины, которые берут в пропорции 3:1. Клинкер – это полуфабрикат для получения цемента. После обжига при температуре до 1500 °C клинкер измельчают, в результате чего он оказывается представлен в форме гранул диаметром до 60 мм.

При измельчении в состав клинкера вводят добавки:

- Гипс (CaSO42h3O), регулирующий сроки схватывания.

- Корректирующие добавки (до 15-20%), улучшающие определенные свойства цемента: пластификаторы, присадки и пр.).

В качестве главного исходного сырья для производства цемента используются разные горные породы:

- Ископаемые карбонатного типа. Могут иметь аморфную или кристаллическую структуру, которая определяет, насколько эффективно материал будет взаимодействовать с другими компонентами в составе при обжиге.

- Осадочного происхождения. Это глинистое сырье с минеральной основой, которое при избыточном увлажнении становится пластичным и разбухает, т. е. увеличивается в объеме. Главная особенность материала – вязкость, которой обусловлено его применение при сухом процессе производства.

Советуем изучить подробнее: «Все, что нужно знать о суперпластификаторах, или как уменьшить расход цемента».

Карбонатные породы

Среди карбонатных пород для производства цемента используются:

- Мергелистый известняк, или мергель. Содержит в себе примеси глины, поэтому считается переходным материалом между карбонатными и глинистыми породами.

- Мел – разновидность мажущего известняка, которая характеризуется легкостью в перетирании.

- Ракушечник. Для него характерна пористая структура, которая не слишком устойчива к сжимающим нагрузкам.

- Доломитовые породы. Из всех видов карбонатных пород отличаются самыми ценными физическими свойствами.

Глинистые породы

К глинистым породам, используемым при изготовлении цемента, относятся:

- Глина. Основная разновидность глинистых пород с минеральными включениями в составе.

- Суглинок. Отличается от глины увеличенной концентрацией пылеобразных частиц и песчаной фракции.

- Лёсс. Менее пластичная горная порода. Для нее больше характерны пористость, рыхлость и мелкозернистость. В составе лесса могут присутствовать включения кварца или силиката.

- Глинистый сланец. Из всех видов подобных пород имеет наиболее высокую прочность. При измельчении сланец преобразуется в пластинчатые частицы. В материале мало влаги, его характеризует стабильный гранулометрический состав.

Корректирующие добавки

С целью корректировки в состав цемента вводят специальные минеральные добавки. В первую очередь это модификаторы на базе ископаемых, содержащих:

- железо,

- кремнбелитовый

- плавиковый шпат,

- апатиты,

- глинозем.

Еще корректирующие добавки могут быть представлены промышленными отходами с других производств. В качестве них используются:

- пиритные огарки;

- пыль из доменных печей;

- белитовый шлам;

- минерализаторы.

Применение добавок позволяет улучшить характеристики цемента и бетонного раствора, который готовится на его основе. Каждый из модификаторов придает смеси особые свойства, к примеру:

- CemFrio – обладает противоморозным, пластифицирующим и ускоряющим действиями.

- CemPlast – позволяет получить высокоподвижную бетонную смесь с повышенной удобоукладываемостью, а также повысить активность вяжущего, т. е. цемента, и обеспечить полноту гидратации.

- CemAqua и CemAquaStop – гидроизолирующая дводоредуцирующаясное водоотталкивающее средство для обработки поверхностей.

- CemBase – увеличивает прочность, морозостойкость, водонепроницаемость и долговечность бетонных изделий.

- Plastix – многофункциональная водоредуцирующая и пластифицирующая добавка, повышающая марочную прочность бетонных изделий.

- CemFix – добавка-ускоритель, используемая для бетонных смесей, к которым предъявляются требования высокой ранней прочности.

Как делают цемент: 3 главных способа

Производство цемента в современных условиях осуществляется одним из трех способов:

- Мокрым. Ее главная особенность – замена извести мелом, а также процесс производства с добавлением воды. Сырьем для изготовления здесь становится шихта (смесь исходных материалов) с влажностью до 50%.

- Сухим. Эта технология с минимальными энергозатратами и себестоимостью, поскольку здесь несколько технологических операций объединены в один процесс. Поступая в шаровую мельницу, все компоненты одновременно и размалываются, и сушатся.

- Комбинированным. Этот способ производства объединяет особенности процессов сухой и мокрой технологии. Здесь по результатам обжига получается полусухой состав с влажностью 18%.

Сухой способ производства

Как делают цемент по сухой технологии:

- Исходное сырье подвергают дроблению.

- Просушивают его до определенного уровня влажности.

- Высушенную смесь измельчают до состояния муки.

- Ее обжигают внутри вращающейся печи, после чего охлаждают и отправляют на склад.

Мокрая технология производства

В отличие от сухого метода изготовления здесь после измельчения компонентов к ним дополнительно добавляют воду. В результате получается не мука, а сырьевой шлам, который и попадает в печь на обжиг, а затем – в холодильник на охлаждение. Уже охлажденные клинкер подвергают измельчению и дополнению добавками.

Комбинированная технология изготовления

Комбинированный способ производства цемента объединяет в себе этапы сухого и мокрого:

- Сначала по мокрой технологии получают сырьевой шлам.

- Шлам подвергают обезвоживанию и гранулированию.

- Гранулы проходят обжиг в печи, которая применяется для сухой технологии.

Бесклинкерный способ производства

В бесклинкерной технологии производства в качестве исходного сырья для изготовления цемента используют гидравлический или доменный шлак. Его также дополняют различными добавками и активаторами. Полученную шлако-щелочную смесь подвергают дроблению и перетиранию до порошкообразного состояния. Подобная технология производства имеет несколько преимуществ:

- Повышение чистоты окружающей среды за счет переработки отходов металлургической отрасли.

- Получение продукта с высокой устойчивостью к негативному влиянию окружающей среды.

- Возможность производить цемент с разными свойствами и в широком спектре оттенков.

- Более низкие затраты на электро- и тепловую энергию.

Виды цемента по составу и сфере применения

Видео: что такое шлакопортландцемент

Производство цемента на заводах

Изготовление цемента мокрым способом традиционно осуществляется отечественными цементными заводами. За рубежом чаще применяют сухую технологию. Ею пользуются цементные заводы в Китае, Турции и Египте. Белый цемент выпускается только одним российским предприятием – ООО «Холсим (Рус) СМ». Большая часто подобного вяжущего поставляется зарубежными компаниями, такими как:

- AalborgWhite (Дания).

- Cimsa/Adana (Турция).

- «Холсим» (Словакия).

В общем виде технология производства цемента включает несколько этапов:

- Смешивание всех компонентов для изготовления клинкера (75% известняка и 25% глины).

- Обжиг исходного сырья при высокой температуре. На этом этапе и получают клинкер, который является основой для цемента.

- Измельчение клинкера в шаровых мельницах. В результате должно получиться вещество порошкообразной консистенции. Шаровая мельница – это горизонтальные барабаны со стальными шарами внутри.

Советуем изучить подробнее: «Важная величина: как узнать время схватывания бетона».

Обратите внимание: чем меньше фракция помола клинкера, тем выше эксплуатационные характеристики и марка цементного состава.

Оборудование для производства цемента

Производства цемента на каждом этапе требует применения специального оборудования. Его делят на следующие категории:

- для добычи исходного сырья;

- для транспортировки сырья на место производства;

- печь для обжига;

- шаровые мельницы для измельчения и смешивания клинкера;

- станки для фасовки готового цемента.

Как сделать цемент в домашних условиях

Получить цемент можно в домашних условиях, но только если иметь все исходные материалы и необходимое оборудование:

- доменная печь для обжига при температуре 1500 °C;

- дробилка для измельчения клинкера в муку.

В одном из способов домашнего изготовления цемента используются смола и сера. Полученный цемент можно применять для кладки плитки и кирпича, создания цементной стяжки. Технология изготовления следующая:

- Растопить в металлической емкости 1 кг смолы, в огнеупорной емкости – 1 кг серы.

- Соединить жидкие компоненты, перемешать до однородной консистенции.

- Ввести 2 кг просеянного однородного песка и 3 кг оксида свинца (свинцового глета).

- Постоянно подогревая смесь, размешивать ее до получения однородной массы.

- Произвести обжиг в доменной печи и дать продукту отстояться.

В реальности с изготовлением цемента в домашних условиях возникают определенные трудности, поскольку для производства нужны печь для обжига и мельница для размалывания. В связи с этим в домашних условиях приходится несколько менять рецептуру цемента, используя для его изготовления воду, водную известь и каменную золу. Полученный раствор пригоден для заделки мелких трещин, причем использовать его необходимо сразу же после изготовления.

Видео: как сделать огнеупорный цемент из золы

Как делают белый цемент

Отличие белого цемента также заключается в составе. В нем содержится меньше железа, чем в сером, а еще присутствуют добавки:

- минеральные,

- гипс,

- соли,

- известняк и пр.

Исходным сырьем для изготовления белого цемента служат глинистые или карбонатные породы. Главное преимущество вяжущего – его белоснежный цвет, которая повышает декоративные свойства цементной смеси. Из-за этого белый цемент часто еще называют декоративным. В то же время ввиду более сложной технологии производства материал имеет более высокую стоимость.

Видео: стол из белого бетона в стиле Loft

Видео: как приготовить раствор на белом цементе

Видео: как и из чего делают цемент

Как правильно приготовить цементный раствор

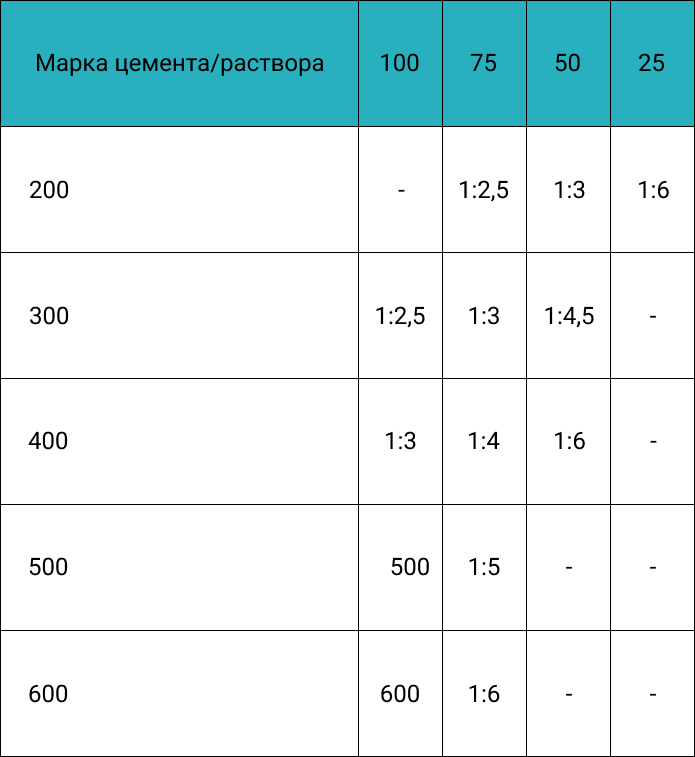

Для замешивания цементного раствора необходимо соблюдать пропорции его составляющих. На 1 часть цемента приходится 3 части песка. Вода же добавляется в зависимости от того, насколько пластичный или вязкий нужно получить раствор. Также пропорции выбираются с учетом типа работ и марки цемента. К примеру, для приготовления раствора на стяжку пола пользуются пропорциями из таблицы:

Сначала между собой смешивают сухие фракции, т. е. цемент и песок. Только потом начинают небольшими порциями добавлять воду, постепенно доводя состав до нужной консистенции. В качестве наполнителя можно использовать не только песок, но еще и гравий или щебень.

Обратите внимание: лучше для замешивания раствора использовать осадочную воду, а не водопроводную.

Классы раствора для разных типов работ:

- М50 или М100 – для штукатурных работ;

- М50 или М100 – для возведения кирпичной кладки;

- М100 или М200 – для стяжки пола;

- М200 или М300 – для фундаментов и оснований.

Для замешивания раствора необходимо использовать специальный поддон или бетономешалку. Последняя позволяет получить смесь наиболее однородной консистенции.

Советуем изучить подробнее: «Что стоит знать при покупке цемента в мешках и как рассчитать количество».

Видео: цементный раствор, приготовления без инструмента

Видео: как правильно замешивать цементный раствор

В заключение

В современном мире цемент производится в большом количестве разных видов, что позволяет подобрать вяжущее для любых строительных работ. За счет применения различных добавок цементу можно придавать определенные свойства и использовать его в различных сложных условиях, например, для конструкций, эксплуатируемых под водой или при низких температурах. Цемент очень прост в применении, а также может быть приготовлен в домашних условиях, если знать его состав и общую технологию изготовления.

Химический состав цемента

По химическому составу в % рядовой цемент содержит:

извести . ………………….. 64—68

кремнезема …………….. 21 —24

глинозема……………………. 4—7

окиси железа ……………… 2—4

окиси магния……………….. 1—3

серного ангидрида……….. 1—2

Минералогический состав цемента в % может колебаться в следующих пределах:

трехкальциевый силикат (алит) 3CaО•SiО2(C3S) . . . .70—20 двухкальциевый силикат (белит) 2CaО•Si02(C2S) . . . .10—60

трехкальциевый алюминат ЗСаО•Аl2О3(С3А)… 4—15

четырехкальциевый алюмоферрит 4СаО•Аl2О3•Fе203(С4АF) 6—16

По современным воззрениям вместо С4АF образуется ряд твердых растворов от С2F до С2АF.

При соприкосновении с водой перечисленные минералы гидратируются, т. е. образуют кристаллогидраты определенного состава или претерпевают гидролитическое разложение.

Это обусловливается тем, что отдельные минералы являются устойчивыми только в воде, содержащей определенное количество растворенной извести. Теоретически, если производить обработку отдельных измельченных минералов или их кристаллогидратов проточной водой, можно получить полный гидролиз всех минералов цементного камня:

C3S — C2S + С = CS + 2С = S + ЗС

или

С4А = С3А + С = С2А + 2С.

Выделяющаяся при гидролизе известь может удаляться с водой с ослаблением структуры бетона; происходит выщелачивание или так называемая «белая смерть бетона».

Однако по ряду причин такого полного извлечения извести из бетона не происходит.

Выщелачивание извести происходит только при условии непрерывного обмена воды, например при систематической односторонней фильтрации воды через бетонные стенки плотин, резервуаров, труб и т. п. Но даже в этих случаях фильтрующаяся вода должна быть мягкой, т. е. совершенно не содержать растворенных солей, и в частности карбонатов, а бетон должен быть достаточно пористым.

К тому же удаление извести из бетона даже при фильтрации происходит только из определенных участков, образующихся в результате неплотной укладки бетона.

Все это приводит к тому, что выщелачивающая коррозия не представляет такой грозной опасности, какой она представляется исходя из общих соображений о возможном гидролизе минералов цементного камня.

Практически же находящаяся в порах бетона свободная вода представляет собой насыщенный или даже пересыщенный раствор извести с концентрацией от 1,3 до 1,7 мг/л, в котором вполне устойчивы все алюминаты вплоть до четырехкальциевого, а также все силикаты, начиная с C2S.

Для рассмотрения поведения цементного камня в разных средах существенно отметить, что происходит отщепление извести при гидролизе трехкальциевого силиката с параллельной ее гидратацией и частичным расщеплением на ионы:

Са (ОН)2=Са» + 20Н’.

Именно ионы пидроксила и сообщают бетону щелочной характер.

Гидроокись кальция в поверхностных слоях бетона, соединяясь с углекислотой воздуха, превращается в углекислый кальций или известняк. Происходит так называемая карбонизация бетона:

Са (ОН)2 + СО2 СаС03 + Н2О.

Бетон при этом уплотняется, но щелочность камня снижается с рH= 12-12,5, характерных для насыщенного раствора извести, до 9, характерного для водной вытяжки известняка.

Образование цементного камня | Справочник

Оно связано с образованием трехкальциевого гидроалюмината. Процесс условно происходит в два этапа. В начальный момент затворения он интенсивно взаимодействует с водой. Мельчайшие частицы растворяются, более крупные гидратируются с растворением вещества поверхности. Затем происходит период замедления этих реакций. В это время цементный раствор – это пластическая масса. На поверхности частичек образуются сольватные оболочки и положительные электрические заряды. Между ними возникают силы отталкивания.

Наряду с этим зерна цемента в массе раствора настолько сконцентрированы, что между ними возникают силы взаимного притяжения. Так как на острых краях цементных зерен толщина сольватных оболочек меньше, чем на остальных участках поверхности, то плотность электирического заряда здесь меньше, следовательно, меньше сила отталкивания. Одновременно, в результате химического взаимодействия составляющих цемента, появляются гидратные новообразования. В системе образуется коагуляционная структура. Завершается первый этап (индукционный).

К этому времени пластическая прочность низка, темп нарастания ее медленный и зависит от связывания вод, степени дисперсности цемента в воде и накапливания гидратных новообразований. Такая система тиксотропна, связи между частицами в ней обеспечиваются через гидратные оболочки и поэтому слабы. После механического разрушения системы связи восстанавливаются. Разрушение структуры при перемешивании не приводит к необратимым последствиям.

Второй этап характеризуется возникновением и развитием кристаллизационной структуры трехкальциевого гидроалюмината. Поверхность и объем частиц увеличивается настолько, что возникают молекулярные связи между ними. Этот процесс сопровождается интенсивным нарастанием прочности структуры. Связь между частицами очень прочная и характер разрушения необратим, т.е. разрушение приводит к уничтожению контактов срастания и резкому снижению прочности. Если перемешать раствор в поздний период твердения, то тампонажный камень может не образоваться.

Длительность каждого этапа и скорость перехода первого во второй обусловлены скоростью накопления гидратных новообразований, которая зависит от В/Ц, качества цемента и воды затворения, наличия добавок и реагентов, условий приготовления и цементирования.

При постоянном перемешивании происходит непрерывное разрушение образующейся структуры с увеличением концентрации мельчайших частиц продуктов гидратации. Это интенсифицирует процесс структурообразования. В результате сопротивление перемешиванию возрастает и в некоторый момент происходит лавинообразное нарастание сопротивления.

Время от затворения до этого момента называется временем загустевания цементного раствора.

Превращение цементного раствора в камень сопровождается контракцией – сокращением суммарного объема цемента и воды в процессе гидратации. Это обусловлено перестройкой кристаллических решеток исходных минералов клинкера из атомных в молекулярные при их гидратации. Внешне контракция проявляется поглощением воды или газа, находящейся в контакте с твердеющим цементным раствором. При полной гидратации цементных зерен поглощение прекратится. Максимально количество поглощенной воды составляет 7-9 мл на 100 г и зависит от активности цемента.

Свойства цемента и цементного камня

Часть их нормирована стандартами, другие — нет, но все они оказывают заметное влияние на свойства бетона.

В настоящее время в нашей стране действуют две системы стандартов, регламентирующих технические требования к цементам. Ниже рассматриваются свойства цемента с ориентацией на требования ГОСТ 10178-85.

Тонкость помола цемента характеризуется остатком на сите 0,08 мм (размер отверстий в свету 80 мкм), который должен быть, согласно ГОСТ, < 15%. Это требование сегодня в значительной степени утеряло смысл, так как фактически производятся цементы с остатком менее 10% (обычно 4-8%, а в тонкомолотых цементах — 2—4%). Кроме того, оно не дает информации о размерах основной части зерен цемента, меньших 80 мкм. Поэтому обычно используется другая характеристика: удельная поверхность1 цемента. Она составляет для рядовых цементов 2500—3000 см2/г, а для тонкомолотых цементов высоких марок — 4000—4500 см2/г.

Истинная плотность цемента составляет 3,1 г/см3. Она используется при расчете состава бетона, так как позволяет определить, какой объем займет цемент в бетонной смеси. При введении в цемент минеральных добавок его плотность снижается до 3-2,9 г/см3, шлаковый и пуццолановый портландцементы имеют плотность 2,7-2,9 г/см3. Поэтому по плотности цемента можно определить наличие в нем минеральных добавок.

Насыпная плотность цемента (рн) используется при его объемном дозировании, расчете емкостей или складов, для определения массы цемента по его известному объему. Она составляет 0,9-1,2 г/см3.

Водопотребностъ цемента — количество воды, необходимое для получения цементного теста нормальной густоты. Стандартом не нормируется. Колеблется в пределах 21-30%, увеличиваясь с ростом тонкости помола и при введении ряда минеральных добавок. Желательно применять цементы с пониженной нормальной густотой, так как при ее росте увеличивается водопотребность бетонной смеси. Цементное тесто нормальной густоты характеризуется определенной консистенцией.

Схватывание цемента можно определить как потерю пластичности цементным тестом (или иначе как состояние, когда пластичности уже нет, а прочности — еще нет). Определяется на тесте нормальной густоты. Характеризуется началом схватывания — не ранее 45 мин с момента затворения цемента водой и концом схватывания — не позднее 10 ч. Для практики более важно начало схватывания, определяющее «время жизни» смеси. Его можно упрощенно определить по отпечатку стержня (карандаш) в лепешке из теста нормальной густоты. Пока оно пластично — он правильный. При начале схватывания вокруг него появляются трещины.

Для бетонных смесей начало схватывания обычно заметно больше, чем для теста нормальной густоты, так как в них используются более высокие водоцементные отношения (0,4-0,7).

Ложное схватывание цемента выражается в быстром загустевании бетонной смеси после затворения водой. При помоле цемента для замедления схватывания вводится гипсовый камень CaS04- 2Н20. В процессе помола развиваются высокие температуры (до 150 °С и выше). Это может приводить к дегидратации с образованием строительного гипса CaS04 • 0,5Н20 (т. е. гипс фактически обжигается). При затворении цемента водой происходит быстрая гидратация полуводного гипса (начало схватывания его может наступать уже через несколько минут), что и приводит к резкому загустеванию бетонной смеси.

Проверить цемент на ложное схватывание можно повторными определениями нормальной густоты теста через короткие промежутки времени.

Меры борьбы с ложным схватыванием:

- замедление гидратации гипса введением пластифицирующих добавок;

- разрушение образовавшихся гипсовых структур путем более длительного перемешивания смеси.

Равномерность изменения объема. Равномерное изменение объема цемента при твердении (усадка и набухание) неизбежно, а вот неравномерное — недопустимо. Оно происходит при резко замедленном гашении пережженных свободных СаО и MgO (ограничения их содержания — см. выше). Продукты их гидратации увеличиваются в объеме, что приводит ктрещинообразованию в бетоне, причем иногда в значительном возрасте.

Равномерность изменения объема цемента определяется на лепешках из цементного теста нормальной густоты по ГОСТ 310.3-76.

Тепловыделение цемента. Реакции цемента с водой идут с выделением значительного количества тепла. При этом чем быстрее минерал реагирует с водой, тем больше тепла он выделяет.

Наибольшее тепловыделение имеет алюминат, второе место занимает алит. Величина тепловыделения зависит от минералогического состава цемента, тонкости помола. Минеральные добавки в цементе снижают тепловыделение.

Максимум тепловыделения наблюдается в первые сутки, в процессе схватывания и начального твердения цемента. За 3 суток цементы различного состава выделяют тепла 110—380 Дж/г цемента, что составляет 60—80% от его месячного количества.

Тепловыделение ведет к разогреву бетона. В массивных конструкциях температура в зависимости от вида и расхода цемента может за 3 суток подниматься до 60-70 °С. Вследствие охлаждения поверхностных слоев в них возникают растягивающие напряжения. Это может привести к трещинообразованию. Чтобы исключить его, применяют низкотермичные цементы: сульфатостойкий, пуццолановый, шлакопортландцемент.

При бетонировании в осенне-весенний период тепловыделение играет уже положительную роль, так как повышает температуру бетона и скорость его твердения. Полезно оно и при зимнем бетонировании. В этих случаях целесообразно использование цементов с повышенным тепловыделением (быстротвердеюшие цементы).

Контракция При твердении цемента происходит увеличение объема твердой фазы, так как вода, связываемая химически, встраивается в структуру гидратированных частиц. Но при этом она «упаковывается» более плотно, и ее объем уменьшается по сравнению с исходным. Уменьшается и суммарный объем вступивших в реакцию воды и цемента. Это явление и называется контракцией (стяжением).

Контракция начинается с момента затворения цемента водой, т. е. одновременно с химическими реакциями. Пока бетонная смесь пластична, контракция сопровождается уменьшением объема смеси, т. е. осадкой (что можно наблюдать визуально). Но при схватывании внешний объем смеси фиксируется, а контракция проявляется уже объемными изменениями внутри цементного камня. При уменьшении объема реагирующих воды и цемента в твердеющем бетоне возникает вакуум, что легко подтвердить экспериментально.

На последствия контракции существуют две точки зрения. Согласно первой из них, контракция ведет к образованию в цементном камне нового вида пор: «контракционных». Согласно второй — новых пор не образуется, так как вода, идущая на химические реакции и уменьшающая свой объем, уже находится в капиллярных порах. Вакуум, возникающий в них, гасится подсосок извне той среды, в которой бетон твердеет, т. е. воды или воздуха. Эта точка зрения представляется более обоснованной, так как при твердении пористость цементного камня уменьшается.

Вопрос: чем гасится контракционный вакуум, важен для морозостойкости бетона. Попадание воздуха в капиллярные поры способствует ее повышению, а поступление дополнительной воды — понижению.

Величина контракции зависит от минералогического состава цемента. В среднем она составляет 6-7 л на 100 кг цемента за 28 суток твердения. Для бетона с расходом цемента 300 кг/м3 это примерно 20 л/м3. Если бетон твердеет в воде, такое ее кс.~ ячество будет дополнительно поглощено извне, а при твердении на воздухе в капилярные поры поступит такое же количество воздуха.

Лежалость цемента. При хранении цемента происходит его медленная гидратация парами влаги, содержавшейся в воздухе, а также взаимодействие с СО2 Влага конденсируется в узких контактах между зернами и вступает в реакцию с минералами цемента. Активность его при этом снижается.

Изготовитель должен гарантировать соответствие цемента стандарту в течение не менее 45 суток для быстротвердеющих и 60 суток для остальных портландцементов.

Одной из характеристик, позволяющих оценить состояние цемента при хранении, являются потери массы цемента при прокаливании. Прокаливание предварительно высушенных проб производится при температуре порядка 1000 °С. При этом разлагаются гидратированные соединения, а химически связанная вода удаляется.

Некоторые стадии потери активности цемента можно наблюдать визуально: появление агрегатов зерен (комочков), их укрупнение, увеличение прочности. Решающим для сохранности цемента является его герметичное хранение. В реальных условиях снижение активности за 3 месяца может составить 10-20%.

Применение лежалых цементов еще в большей степени, чем на прочности, отражается на морозостойкости бетона.

СТРОЕНИЕ ЦЕМЕНТНОГО КАМНЯ — Студопедия

Что же это за объект – искусственно полученный цементный камень: аморфный продукт, кристаллический сросток или (как сейчас популярно) некое оптимальное соотношение кристаллической и гелевидной фаз? И если последний аспект адекватен и соответствует реальности, то в чем выражается это «оптимальное соотношение», какие следует использовать технологические приемы и режимы для достижения этой оптимальности и получения продукции с предельно возможными свойствами и надежностью при минимальных затратах?

В свое время В.Н.Юнгом был предложен емкий и достаточно точный термин для характеристики строения цементного камня – «микробетон». По мнению автора, «предлагаемый термин является характеристикой и определением затвердевшей массы цемента как неоднородной массы, содержащей даже через ряд лет многочисленные зерна клинкера, уже переставшие играть активную роль в твердении и разнообразные кристаллы». Из пояснения сути предлагаемого термина можно выделить следующие моменты:

1) коллоидальный (аморфный) вид твердеющего цементного камня рассматривается как некоторое временное, промежуточное структурное состояние, превращающееся со временем в упорядоченную и стабильную кристаллическую модификацию;

2) негидратированным «до конца» клинкерным зернам придается явно негативный и нежелательный оттенок, как бесполезным включениям, переставшим «играть активную роль в твердении»;

3) повышение активной роли цементных частиц и получение предельно возможных результатов связывается с использованием всех имеющихся средства для разложения негидратированных объемов на составляющие и их превращения в гидратированные соединения;

4) внутренние химически неиспользованные объемы зерен вяжущего сохраняются в затвердевшем продукте неопределенно продолжительное время (во всяком случае, не менее ряда лет).

Сформулированные тезисы считаются вполне обоснованными, не вызывающими вопросов и не требующих особых уточнений. К примеру, и сейчас популярно мнение, что твердение цементных композиций осуществляется путем растворения (гидролиза) клинкерных минералов, постепенного проникновения гидратационного фронта вглубь зерен вяжущего. Технологическим совершенством считается максимальное использование потенциальных возможностей, «клинкерного фонда» портландцемента, предусматривая при этом предельное превращение безводных цементных минералов в гидратированные скопления. Но, так ли это? Вопрос далеко не праздный, имеет принципиальнейшее значение.

Многочисленные известные и полученные в последнее время автором экспериментальные данные свидетельствуют о правомерности не глубинного, а исключительно поверхностного механизма гидратационного твердения цемента, обусловленного электроповерхностными преобразованиями. Известно, что гидратация силикатов кальция сопровождается избирательным («инконгруэнтным») растворением, с преимущественным выходом в жидкую фазу ионов Са2+ и их «гашением» (чем и определяется экзотермия процесса). Основная же масса гидролизных «остатков» (анионов (SiO4)4–), прочно удерживаемая молекулярными силами, остается в клинкерном зерне, связывается с продуктами распада молекул воды, образуя водонепроницаемый барьер, делающем невозможным проникновение гидратационного фронта вглубь плотного тела вяжущего вещества.

«Исследования процессов гидратации цементов под микроскопом показали, что взаимодействие цементных зерен с водой происходит без распада цементных зерен на мелкие частицы…» (А.Е.Шейкин), т.е. это взаимодействие осуществляется при отсутствии «адсорбционного диспергирования» частиц вяжущего, размеры которых неизменны на всем протяжении твердения цементного композита и этот момент однозначно фиксируется экспериментальным путем. На рис.2.4 представлено строение цементного камня в трехмесячном возрасте; какие же изменения произошли спустя 31 год его выдерживания в обычных условиях (рис.2.5)? Те же огромные негидратированные внутренние массивы клинкерных зерен, поверхностные гидратные накопления (обведены на рисунках), толщиной, оцениваемой долями микрона.

Рис.2.4. Строение трехмесячного прессованного цементного камня

(Stereoscan S4-10; 3500х):1 – частично гидратированные зерна

вяжущего; 2 – гидратная оболочка;3 – межзерновая пустота

Рис.2.5. Общий вид строения (а) и отдельные участки (б-г) цементного камня

31-летнего возраста(JEOL JSM-25S, обозначения те же, что и на рис.2.5)

На рис.2.6 показано строение цементного камня, изготовленного прессованием на основе полностью гидратированного портландцемента, полученного путем многократного затворения цемента, изготовления, пропаривания, испытания образцов, дробления, высушиваания и последующего помола остатков в шаровой мельнице до полного прекращения вяжущим способности к отвердеванию. Как видно, полностью гидратированные зерна благополучно существуют с первозданными размерами. Несмотря на 100%-ную гидратацию цемента, внутренняя их часть характеризуется огромными химически не использованными объемами (рис.2.7).

Рис.2.6. Отдельные участки структуры прессованного камня на основе

полностью гидратированного портландцемента (JEOL JSM-25S, 2000…3000х):

1 – гидратированные клинкерные зерна; 2 – гидратный продукт

Рис.2.7. Общий вид разрушенных полностью

гидратированных клинкерных зерен (Qvartz 200; 5000х)

Поверхностно гидратированные цементные зерна – отнюдь не негативный аспект, а фактор, определяющий физико-технические свойства цементного камня и бетонов. Являясь своеобразным «крупным заполнителем» микробетона, поверхностно гидратированные частицы воспринимают силовые и прочие нагрузки, определяя, тем самым, несущую способность бетонных и железобетонных изделий и конструкций. Данное положение находит прямое подтверждение в многочисленных работах по оптимизации гранулометрического состава цемента. Для обычного (тяжелого) бетона важна плотная упаковка крупного и мелкого заполнителей, что достигается специальным подбором их фракционного состава. Не менее важен этот аспект и для микробетона. Так, наиболее прочным и плотным камень будет в случае полидисперсного состава цементного порошка.

Поверхностность и стадийность гидратационного процесса определяют то обстоятельство, что по мере гидратации активных центров, снижения поверхностной энергии клинкерных зерен, уменьшения в системе активных диполей, продолжительность индукционных (подготовительных) интервалов закономерно увеличивается, через сутки твердения исчисляется часами, месяцы – сутками, годы – месяцами, десятилетия – годами. Отличительной особенностью затвердевшего клинкерного зерна является наличие на его гидратированной поверхности локально рассредоточенных динамически равновесных структур «остаточные активные центры – адсорбированные кластеры» (рис.2.8), которые могут сохраняться в бетоне (железобетоне) неопределенно продолжительное время.

Рис.2.8. Схема строения затвердевшего цементного зерна:

1 – гидратный продукт; 2 – адсорбционный слой диполей; 3 – дипольный

свод; 4 – остаточный активный центр; 5 – негидратированный объем зерна;

6 – адсорбционный центр

Отчетливо просматривающиеся на механически не нарушенной гидратированной поверхности клинкерного зерна сравнительно равномерно распределенные ячейки (рис.2.9,А) и есть не что иное, как каналы в массе новообразований остаточных негидратированных зон. В сколе микробетона с разрушенными межзерновыми связями эти каналы обнаруживаются в виде многочисленных цилиндрических полостей в гидросиликатной массе с рваными «чешуйчатыми» краями (Б) или каналов в разрушенной экранной гидратной оболочке (В). Подобные структуры достаточно широко представлены в научно-технической литературе, однако при их анализе основное внимание уделяется листоподобным (чешуйчатым, пластинчатым) новообразованиям (бесспорно, играющим важную роль в формировании свойств конечного продукта) и мало учитывается не менее важный аспект – рассредоточенные на поверхности частиц остаточные негидратированные зоны.

Затвердевший цементный бетон и железобетон, в отличие от многих стабильных структур (керамики, природных каменных материалов) – далеко не безобидные, с «навеки данными» свойствами продукты. Основная опасность и непредсказуемость последствий заключается в «не полностью разложившихся клинкерных зернах», которые при определенном стечении обстоятельств способны «разлагаться» в любой возрастной стадии. И основная роль в столь неопределенном состоянии дел принадлежит остаточным негидратированным зонам, которые образно можно назвать «минами замедленного действия». Непрекращающийся естественный адсорбционный процесс (накопление системой собственной энергии) приводит к гидратации минералов на поздних этапах в условиях сложившейся структуры микробетона. Вновь образующийся продукт, увеличиваясь в объеме, является источником внутренних напряжений, приводящих к временному ослаблению связей между клинкерными зернами, деструкции бетона в целом. В то же время, появляющиеся дополнительные порции гидросиликатного клея «залечивают» микродефекты, повышают тем самым плотность и прочность материала. Данный процесс – объективен, закономерен и бесконечен, чем и определяется «пилообразный» (волнообразный) рост прочности бетона в стадии интенсивного твердения, наблюдаемые сбросы прочности спустя месяцы, годы и десятилетия.

Рис.2.9. Фрагменты поверхности гидратированных клинкерных зерен

При обычных условиях отмеченная деструкция протекает, как правило, без особых негативных последствий для твердеющего или эксплуатируемого бетона, ввиду неравномерно протекающих на клинкерных зернах гидратационных явлений. Однако многие внешние (тепловые, электромагнитные, ультразвуковые, вибрационные, динамические, силовые) воздействия способны активизировать адсорбционно-связанную воду и спровоцировать одновременную гидратацию минералов на подавляющем большинстве клинкерных частиц, что вряд ли будет безболезненным для бетонов в нагруженном состоянии. Данный аспект чрезвычайно актуален для несущих конструкций, в монолитном высотном производстве, при проведении бетонных работ в сейсмически опасных зонах и других областях строительства.

| Система успеха, которая никогда не терпит неудач — пользователем В. Клемент Стоун, Чарли «Потрясающий» Джонс очень понравилось 4.00 средняя оценка — 638 оценок — опубликовано 1962 г. — 60 изданий | Хочу почитать сохранение…

Книга оценок ошибок.Обновите и попробуйте еще раз. Оценить книгу Очистить рейтинг 1 из 5 звезд2 из 5 звезд3 из 5 звезд4 из 5 звезд5 из 5 звезд | |

| Верьте и достигайте: 17 принципов успеха У. Клемента Стоуна — пользователем В. Клемент Стоун, Майкл Ритт 4,21 средняя оценка — 135 оценок — опубликовано 1987 г. — 20 изданий | Хочу почитать сохранение… Книга оценок ошибок.Обновите и попробуйте еще раз. Оценить книгу Очистить рейтинг 1 из 5 звезд2 из 5 звезд3 из 5 звезд4 из 5 звезд5 из 5 звезд | |

| Успех за счет позитивного психологического отношения — пользователем Наполеон Хилл, В. Клемент Стоун 4,34 средний рейтинг — 7847 оценок — опубликовано 1960 — 87 изданий | Хочу почитать сохранение… Книга оценок ошибок.Обновите и попробуйте еще раз. Оценить книгу Очистить рейтинг 1 из 5 звезд2 из 5 звезд3 из 5 звезд4 из 5 звезд5 из 5 звезд | |

| Другая сторона разума — пользователем В. Клемент Стоун, Норма Ли Браунинг 4,63 средняя оценка — 8 оценок — опубликовано 1964 г. — 3 издания | Хочу почитать сохранение… Книга оценок ошибок.Обновите и попробуйте еще раз. Оценить книгу Очистить рейтинг 1 из 5 звезд2 из 5 звезд3 из 5 звезд4 из 5 звезд5 из 5 звезд | |

| Безграничная сокровищница успеха 4,75 средняя оценка — 8 оценок — опубликовано 1976 г. — 2 издания | Хочу почитать сохранение… Книга оценок ошибок.Обновите и попробуйте еще раз. Оценить книгу Очистить рейтинг 1 из 5 звезд2 из 5 звезд3 из 5 звезд4 из 5 звезд5 из 5 звезд | |

| Другая сторона разума — пользователем В. Клемент Стоун, Норма Ли Браунинг, Митч Горовиц (Введение) 0.00 средняя оценка — 0 оценок | Хочу почитать сохранение… Книга оценок ошибок.Обновите и попробуйте еще раз. Оценить книгу Очистить рейтинг 1 из 5 звезд2 из 5 звезд3 из 5 звезд4 из 5 звезд5 из 5 звезд | |

| Наполеон Хилл: год богатства: 52 шага к вознаграждению жизни — пользователем Наполеон Хилл, Сэмюэл А. Сайперт (редактор), В. Клемент Стоун (предисловие) 4,11 средняя оценка — 190 оценок — опубликовано 1993 г. — 20 изданий | Хочу почитать сохранение… Книга оценок ошибок.Обновите и попробуйте еще раз. Оценить книгу Очистить рейтинг 1 из 5 звезд2 из 5 звезд3 из 5 звезд4 из 5 звезд5 из 5 звезд | |

| Добейтесь успеха и разбогатейте через убеждение — пользователем Наполеон Хилл, В. Клемент Стоун (Введение), Сэмюэл А. Сайперт (редактор) 4,16 средняя оценка — 158 оценок — опубликовано 1970 г. — 12 изданий | Хочу почитать сохранение… Книга оценок ошибок.Обновите и попробуйте еще раз. Оценить книгу Очистить рейтинг 1 из 5 звезд2 из 5 звезд3 из 5 звезд4 из 5 звезд5 из 5 звезд | |

| La Actitud Mental Positiva — пользователем Наполеон Хилл, В. Клемент Стоун 4,30 средняя оценка — 33 оценки — 4 издания | Хочу почитать сохранение… Книга оценок ошибок.Обновите и попробуйте еще раз. Оценить книгу Очистить рейтинг 1 из 5 звезд2 из 5 звезд3 из 5 звезд4 из 5 звезд5 из 5 звезд | |

| Ваша величайшая сила — пользователем Дж. Мартин Кохе, Дон М. Грин, В. Клемент Стоун 3,57 средняя оценка — 68 оценок — опубликовано 1953 г. — 6 изданий | Хочу почитать сохранение… Книга оценок ошибок.Обновите и попробуйте еще раз. Оценить книгу Очистить рейтинг 1 из 5 звезд2 из 5 звезд3 из 5 звезд4 из 5 звезд5 из 5 звезд |

W. Фонд Клемента и Джесси В. Стоун

НОВАЯ ИНФОРМАЦИОННАЯ ШОУ ГОТОВНОСТЬ ДЕТСКОГО САДА STATEWIDE

Данные обследования индивидуального развития детского сада (KIDS) в масштабе штата, опубликованные сегодня Советом по образованию штата Иллинойс, дают представление о навыках начинающих дошкольников в Иллинойсе осенью 2019 года и отражают рост готовности к детскому саду третий год подряд. оценки. Учитывая, что KIDS является относительно новым инструментом, учителя каждый год приобретают опыт в сборе данных наблюдений, делая данные и тенденции более убедительными с каждым годом.

больше>Получено грантов на 2020 год

Фонд У. Клемента и Джесси В. Стоун выделил около 2,5 миллионов долларов в виде грантов в мае 2020 года. Для получения подробных описаний посетите наш раздел «Гранты».

больше>Стоять вместе с чернокожими детьми и семьями — Заявление совместного фонда финансирования дошкольного образования

И снова в Америке прорвалась власть расизма, на которую часто не обращают внимания.На прошлой неделе белый полицейский убил еще одного невооруженного чернокожего Джорджа Флойда. На убийство мистера Флойда ушло почти девять минут, и семь с половиной из них он умолял сохранить свою жизнь. Это произошло сразу же после убийства оперативника Бреонны Тейлор, чернокожей женщины, которая попала в засаду и была убита полицейскими в ее доме, когда она спала. Ее убийство совпало с появившимся на свет видео безрассудного и хладнокровного убийства Ахмауда Арбери, за которым охотились белые американские внутренние террористы, когда он бегал трусцой по соседству.Эти смерти не являются изолированными случаями; это те, которые попали в заголовки новостей. Они являются видимыми маркерами расизма — системы превосходства белых, построенной для угнетения. Все это происходит на фоне глобальной пандемии COVID-19, в результате которой более 103000 американцев из цветных сообществ, особенно чернокожих, заболели и умирали с непропорционально высокой скоростью. Травма этой пандемии в сочетании с ужасом безжалостного расизма требует от нас, распорядителей благотворительных ресурсов, привилегий и власти, высказаться, встать и действовать против дискриминации, несправедливости и угнетения, которым подвергаются общины чернокожих и другие сообщества цвет.Соединенные Штаты построены на спинах порабощенных людей и систематически поддерживаются нашими различными системами, политиками, культурами и предрассудками. К сожалению, пагубность расизма начинается еще до рождения черных и коричневых детей и сохраняется на протяжении всей их жизни. Это можно увидеть в сегрегированных и малообеспеченных сообществах, образовательных учреждениях и учреждениях здравоохранения с ограниченными ресурсами, а во многих сообществах — в заколоченных домах. Как спонсоры, которые сосредоточены на маленьких детях и их семьях, мы видим последствия, которые варьируются от отсутствия доступа к высококачественной медицинской помощи для физического и психического здоровья, расового неравенства в раннем образовании и отсутствия экономической справедливости.

больше> .