6 способов как сделать декоративные «корзинки» из металла

Обычно подобные декоративные «корзинки» делают из стального квадратного прутка, которые скручивают при помощи самодельных приспособлений.

Однако есть и более простой вариант. В данном случае никаких приспособлений мастерить не потребуется.

Содержание

Как сделать декоративные «корзинки» из металла

Декоративные «корзинки» будем делать из квадратной профильной трубы (оптимальный размер заготовки — 10х10 мм или 15х15 мм).

Для работы нам понадобятся:

- болгарка с отрезным и зачистным диском;

- сварочный аппарат;

- резьбовая шпилька;

- кусок круглой стальной трубы.

Своим личным опытом изготовления декоративных «корзинок» поделился с нами автор YouTube канала khám phá và sáng tạo.

Основные этапы работБерем кусок профильной трубы, размечаем ее на отрезки нужной длины (например, 20—25 см), зажимаем в слесарных тисках и разрезаем вдоль болгаркой, чтобы получились четыре длинных полосы.

После этого внутрь профильной трубы вставляем резьбовую шпильку подходящего диаметра, а сверху профиля укладываем кусок круглой трубы, вокруг которой наматываем по спирали одну полосу.

Диаметр трубы 34 ммКрай получившегося завитка заводим за резьбовую шпильку, как показано на фото ниже, чтобы спираль держала форму.

Аналогично проделываем с остальными полосами.

В результате у нас получится почти готовая «корзинка». К концам завитков привариваем кусок профтрубы.

ВидеоПодробно о том, как своими руками сделать красивые декоративные «корзинки» из металла для украшения забора и других металлоконструкций, рекомендуем посмотреть ниже — в авторском видеоролике.

hướng dẫn làm cầu trám sắt mỹ thuật đơn giản nhấtПростой станок корзинка для холодной ковки

Чтобы сделать из круглого или квадратного металлического прутка декоративные элементы в виде «корзинки» или «фонарика», советуем использовать самодельный станочек.

Собрать его сможет каждый, а в качестве материалов для его изготовления можно использовать даже обрезки металлолома.

Как сделать станок для холодной ковки, мы подробно рассмотрим ниже.

Никаких сложных схем и чертежей — все просто и интуитивно понятно. Дополнительно будет видеоролик с пошаговым описанием всего процесса работ.

Но изготовить декоративную «корзинку» из металла — это только полдела.

Потом ее надо будет приварить к стойке или балясине. И сделать это можно с помощью еще одного приспособления, о котором мы тоже расскажем.

Бюджетный станок своими руками

Автор YouTube канала KEVGEN MASTER покажет мастер-класс, как сделать простой и недорогой станок для холодной ковки.

Такая самоделка найдет достойное применение в гараже и домашней мастерской.

При помощи сделанного своими руками приспособления можно изготавливать декоративные «корзинки» — для этого используются заготовки из металлических прутков круглого сечения.

Материалы, которые понадобятся для изготовления станка:

- листовой металл толщиной 6-8 мм;

- стальной кругляк;

- шестигранные гайки большого диаметра.

Никакого специального оборудования для изготовления самоделки не потребуется — только болгарка, сварочный аппарат и электродрель.

В первую очередь надо сделать оправки для изготовления «корзинок» — под круглый пруток.

Для этого нужно взять две шестигранных гайки одинакового диаметра. Делаем разметку, и сверлим в них сквозные отверстия под конкретный диаметр круглого прутка, из которого будем изготавливаться «корзинка».

Из листового металла отрезаем две пластины, после чего свариваем их между собой.

Далее вырезаем из листового металла еще одну пластину — основание станка. Сверлим в ней крепежные отверстия (для крепления к столу).

Для удобства всю необходимую разметку можно указать на чертеже.

С помощью магнитных уголков выставляем основание и вертикальную пластину под прямым углом. Обвариваем, зачищаем сварные швы.

К вертикальной металлической пластине привариваем одну из шестигранных гаек. В самой пластине сверлим отверстия, соосные отверстиям в гайке.

Из круглого металлического прутка делаем две ручки (рычага), после чего привариваем их ко второй гайке.

Последняя деталь, которая нам потребуется для сборки станка — это вал. Изготовить его можно из стального кругляка. Диаметр вала должен быть меньше диаметра центрального отверстия гайки.

При желании самоделку можно покрасить. Крепим основание станка к столу при помощи болтов с гайками или струбцинами.

Подготавливаем металлические прутки (отрезаем их нужной длины), из которых будем делать «корзинку».

Вставляем их в отверстия в гайке, которая приварена к станине станка. Потом надеваем на вал гайку с ручками, и начинаем скручивать прутки.

Видео

Пошаговую инструкцию, как сделать бюджетный станок для холодной ковки своими руками, вы можете посмотреть в авторском видеоролике.

Станок Корзинка Фонарик Своими руками ковка изделий. Machine Basket Flashlight DIY.В целом же, идея достойна внимания. И сделать ее под силу каждому, кто умеет работать руками.

Приспособление для сварки стоек и корзинок

Автор YouTube канала «Андрей Винничук» поделится еще одной интересной идеей, как сделать простой станок (кондуктор) для сварки деталей, изготовленных методом холодной ковки.

С его помощью можно сваривать (доводить до логического завершения) различные кованые элементы из металла.

Основные материалы, которые потребуются для изготовления самоделки:

- металлический уголок;

- профильная труба;

- квадратный пруток;

- полоса металла;

- болт с гайкой М8.

Сначала необходимо подготовить все необходимые детали, которые мы будем использовать для сборки станка.

От металлического (строительного) уголка размером 50х50 мм отрезаем заготовку длиной 290 мм. После этого нам нужно будет отрезать заготовку от профильной трубы размером 30х20 мм (длина заготовки — 95 мм).

Еще одна деталь — квадратный пруток сечением 12х12 мм. Отрезаем заготовку длиной примерно 400-500 мм. Также потребуется болт с гайкой М8.

Металлический уголок зажимаем в слесарных тисках, делаем разметку, и с помощью болгарки вырезаем часть полки — в результате у нас должен получится вырез шириной 40 мм и длиной 130 мм.

После этого в профильной трубе (в стенке шириной 20 мм) сверлим отверстие диаметром 8 мм. Привариваем гайку М8.

Профильную трубу необходимо будет приварить к одной из полок уголка — как показано на фото ниже. Сварочный шов зачищаем лепестковым кругом.

В профильную трубу вставляем квадратный пруток, к концу которого привариваем кусок стальной полосы шириной 20 мм и длиной 50 мм (по ширине стального уголка).

Принцип работы самодельного кондуктора очень прост: сначала зажимаем приспособление в слесарных тисках. На верхнюю полку уголка укладываем изготовленную «корзинку».

Потом с двух сторон «корзинки» или «фонарика» укладываем квадратные прутки, к которым надо приварить декоративный элемент, и фиксируем их при помощи струбцин.

Видео

Пошаговый процесс изготовления самоделки можно увидеть в авторском видеоролике.

Приспособление для сварки корзинок, стоек и балясинКак сделать кованую декоративную «корзинку» из металла

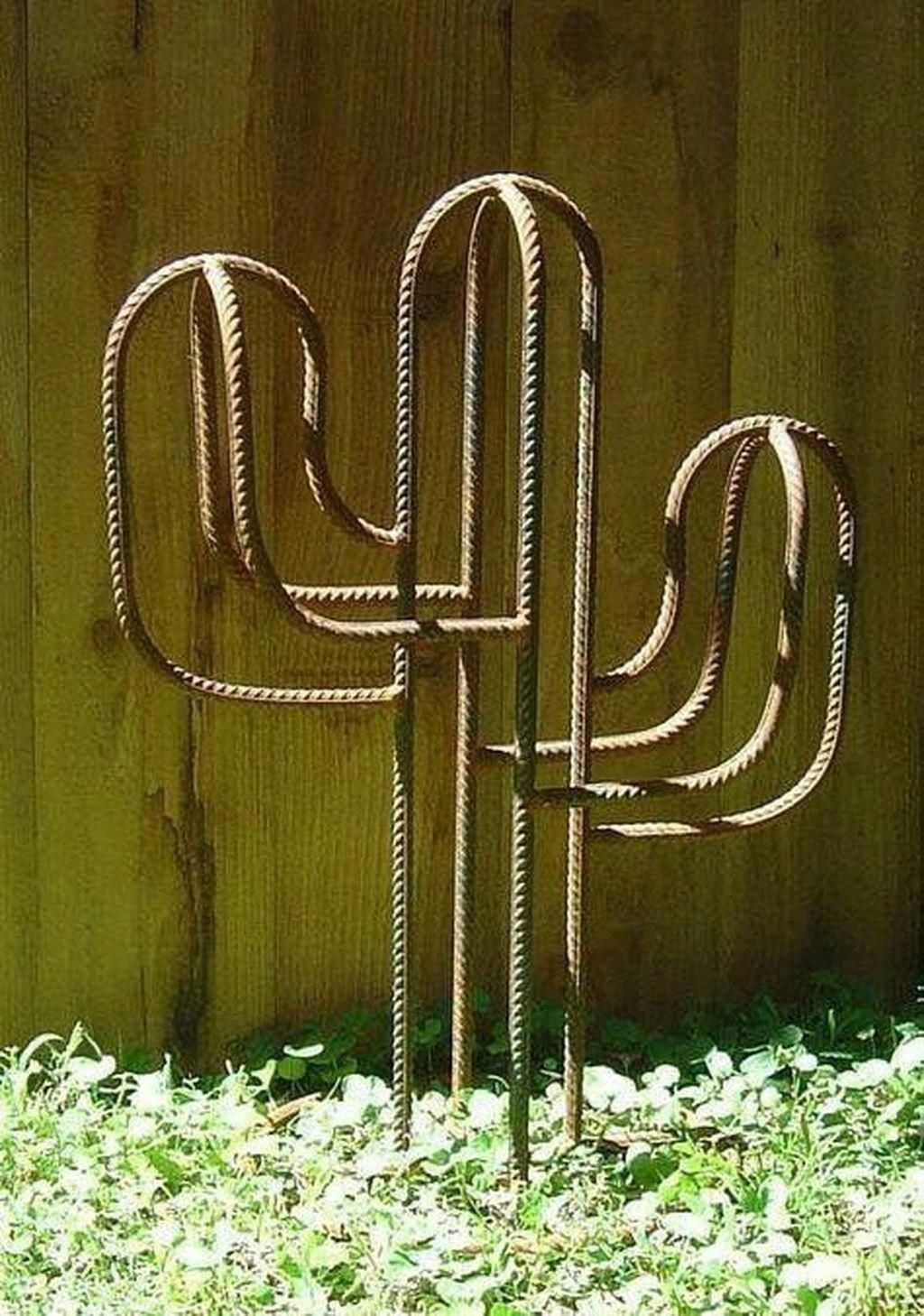

Одни мастера называют эти штуковины «корзинками», другие — «фонариками» или «шишками». Однако, независимо от названия, суть остаётся неизменной — эти кованые ажурные элементы используются для украшения различных уличных металлоконструкций: забора, ворот, калитки, лестничных перил или балконов.

Что собой представляютГотовое изделие чаще всего изготавливается эллипсоидной (реже — сферической) формы и представляет собой несколько скрученных по спирали стальных прутков, сваренных друг с другом с двух сторон у основания.

Минимальное количество прутков для изготовления «корзинки» — 3 штуки. Но чаще всего делают такие изделия из четырёх прутков.

Как сделать «корзинки» из металлаВручную сделать одинаковые заготовки («усики») довольно сложно, поэтому для этого обычно используют самодельные приспособления для холодной ковки. Нашёл в интернете интересный вариант, которым и хочу с вами поделиться.

Необходимые материалы:

- металлический уголок;

- круглая труба;

- квадратный профиль.

В качестве станины будем использовать деталь, сваренную из двух металлических уголков. Отрезаем заготовки требуемой длины и свариваем их, как показано на фото ниже.

Дальше потребуется сделать неподвижную часть приспособления.

Для этого отрезаем кусок круглой трубы. Привариваем к ней два отрезка квадратного профиля, установив их параллельно друг другу. Привариваем получившуюся деталь к станине самоделки.

Привариваем получившуюся деталь к станине самоделки.

На следующем этапе приступаем к изготовлению подвижной части.

Отрезаем два куска круглой стальной трубы и свариваем их вместе перпендикулярно друг другу. К получившейся детали нужно приварить два квадратных профиля.

Сборка самодельного приспособленияСтанину привариваем к рабочему столу, чтобы она была неподвижной. Как вариант, можно закрепить её на болты, приварив к уголкам два отрезка металлической полосы.

Затем подвижную часть самоделки вставляем в направляющую трубу.

Изготовление декоративной «корзинки»Отрезаем четыре куска стальной проволоки одинаковой длины. Сначала вставляем первую пару заготовок и скручиваем. Потом аналогичную операцию выполняем с оставшимися двумя прутками.

Соединяем все четыре заготовки вместе. По краям фиксируем при помощи резинки для банкнот и обвариваем.

Потом останется только зачистить сварные швы болгаркой с лепестковым кругом и покрасить готовое изделие.

Если вам понравился самодельный станочек, то рекомендую посмотреть процесс его изготовления в авторском видеоролике ниже. Идеей поделился автор YouTube канала LaKema.

GENIAL INVENTO CASERO FACIL DE HACER — Dobladora Manual CaseraКлассный способ как сделать декоративные «корзинки» для украшения забора

Рассказываем, как самостоятельно изготовить декоративные «корзинки» из металла (круглого прутка), которые можно использовать для художественного оформления забора и других металлоконструкций.

Своим личным опытом с нами поделился автор YouTube канала Fab2Ku.

Для изготовления декоративных «корзинок» потребуется сначала изготовить гибочный станок (или как его еще называют — кондуктор для холодной ковки).

Необходимые материалы:

- строительный уголок;

- круглая труба;

- стальной кругляк;

- квадратный прут;

- шестигранные гайки;

- листовой металл.

Основание самодельного станка можно закрепить на рабочем столе или другой ровной поверхности. В данном случае автор закрепил станок на опорной стойке из трубы, которая предварительно была забетонирована в земле.

Изготовление станка-кондуктора

Отрезаем кусок строительного уголка подходящей длины. К одной из его полок привариваем втулку из круглой трубы. Сбоку втулки необходимо приварить гайку, которая выступает в качестве направляющей для заготовки.

После этого нужно будет сделать ручку рычаг с втулкой и направляющей гайкой. Отрезаем от трубы еще одну втулку, и привариваем к ней сбоку гайку.

Далее к верхней части втулки необходимо будет приварить кусок листового металла, а к нему — ручку из квадратного прутка.

Основание самодельного гибочного кондуктора привариваем к опорной стойке из трубы (но можно также закрепить на рабочем верстаке).

Внутрь втулки устанавливаем стальной кругляк. Длина кругляка вычисляется экспериментальным путем.

Длина кругляка вычисляется экспериментальным путем.

Как сделать декоративную «корзинку»

От стального прутка отрезаем восемь заготовок одинаковой длины. Берем первую заготовку и вставляем ее в нижнюю направляющую гайку. Сверху устанавливаем ручку-рычаг. Верхний конец заготовки вставляем в верхнюю направляющую гайку.

После этого скручиваем пруток. Аналогичным образом скручиваем оставшиеся семь стальных прутков.

Полученные детали свариваем попарно. Должно получиться четыре заготовки. Дальше свариваем их вместе, и получаем «корзинку». По края привариваем отрезки трубы. Также можно использовать куски стального кругляка или квадратного прутка.

Видео

Подробно о том, как сделать декоративные «корзинки» для украшения забора, можно посмотреть ниже — в авторском видеоролике.

Simple Bending ideas For Round Bar / Round Bar For Grill DesignПроцесс изготовления декоративной «корзинки» из металла

Декоративные «корзинки» из металла достаточно популярны — используются они как элементы художественной ковки (при изготовлении различных металлоконструкций). Причем сделать такие изделия можно своими руками.

Причем сделать такие изделия можно своими руками.

Для этого потребуются отрезки стального прута нужного диаметра, а также некоторые подручные приспособления, которые тоже можно сделать самостоятельно.

Первым делом нужно нарезать стальной пруток на отрезки определенной длины (зависит от того, каких размеров будет сама «корзинка»). Затем эти заготовки надо согнуть в форме полукруга.

И для этого мастер использует в качестве шаблона кусок трубы подходящего диаметра. Один край заготовки фиксируется ручным зажимом, а второй — загибается вокруг трубы. На одну «корзинку» потребуется четыре прутка.

Основные этапы работ

Далее края всех четырех заготовок необходимо будет также немного загнуть в стороны. Для этого мастер использует простое самодельное приспособление. Потом их надо будет соединить вместе с помощью сварки.

После этого мастер устанавливает в тиски еще одно приспособление, изготовленное из профильной трубы и обрезков металла. С помощью него и будет скручиваться «корзинка». Вот таким нехитрым способом создаются эти элементы художественной ковки.

Вот таким нехитрым способом создаются эти элементы художественной ковки.

Видео

Пошаговый процесс изготовления декоративной «корзинки» из металла рекомендуем посмотреть в видеоролике на нашем сайте.

How to make a wrought iron basketАндрей Васильев

Задать вопрос

Холодная художественная ковка изделий из металла своими руками: инструменты и приспособления

Главная » Инструменты и оборудование » Ручной иструмент » Слесарно-монтажный инструмент

Опубликовано: Рубрика: Слесарно-монтажный инструментАвтор: Andrey Ku

Металлические кованые элементы в декоре, да и просто в хозяйстве, очень популярны из-за их красоты и прочности.

Ковка без нагрева – достоинства и недостатки

Способов обработки металла существует довольно много, но большинство их требует применения технологий промышленного масштаба, в том числе прокат, штамповка, отливка, фрезеровальные и токарные работы. Вручную сталь можно формировать только ковкой, путем нагревания и обработки специальными инструментами. Как правило, для этого необходимо наносить сильные удары, но также используются техники вытягивания и скручивания. Горячая художественная ковка хороша тем, что при повышении температуры металл становится пластичным, и его критическая решетка деформируется, но не разрушается. Однако такая технология требует от мастера наличия ряда навыков и довольно большого опыта.

Гораздо проще получить нужную форму без нагрева, сгибанием или кручением. Но если при горячей ковке мы сможем в той или иной степени изменить форму даже крупной заготовки, если удастся её прогреть, то холодная обработка накладывает ограничения. Во-первых, используется металлопрокат, который достаточно легко поддастся приложенным усилиям. Обычно сгибанию до нужной формы подвергают прутки квадратного и круглого сечения до 15 миллиметров. При этом зачастую требуются специальные рычаги для увеличения мускульной силы. Во-вторых, сталь должна быть достаточно мягкой и пластичной, лучше всего годится для этой цели низкоуглеродистая не каленая. Определить подходящую можно, сравнивая появление искр при точении с таблицей.

Но если при горячей ковке мы сможем в той или иной степени изменить форму даже крупной заготовки, если удастся её прогреть, то холодная обработка накладывает ограничения. Во-первых, используется металлопрокат, который достаточно легко поддастся приложенным усилиям. Обычно сгибанию до нужной формы подвергают прутки квадратного и круглого сечения до 15 миллиметров. При этом зачастую требуются специальные рычаги для увеличения мускульной силы. Во-вторых, сталь должна быть достаточно мягкой и пластичной, лучше всего годится для этой цели низкоуглеродистая не каленая. Определить подходящую можно, сравнивая появление искр при точении с таблицей.

Достоинство холодной ковки в том, что основные шаблоны для изгибания металла можно сделать в кратчайшие сроки, имея лишь сварочный аппарат и некоторое количество тех же прутков и металлических полос.

Правда, так мы сможем изготовить лишь простейшие упоры для получения гнутых декоративных элементов, закрученных из прутка по спирали. Для более сложных изделий нужны приспособления из нескольких взаимно подвижных узлов, которые также можно сделать своими руками. О них мы поговорим далее. К недостаткам можно отнести то, что при холодном сгибании металла нарушается его кристаллическая решётка, то есть в этом месте материал становится более ломким. Несколько изгибов на одном участке почти наверняка приведут к появлению микротрещин, поэтому испорченную заготовку, как правило, не переделывают.

Для более сложных изделий нужны приспособления из нескольких взаимно подвижных узлов, которые также можно сделать своими руками. О них мы поговорим далее. К недостаткам можно отнести то, что при холодном сгибании металла нарушается его кристаллическая решётка, то есть в этом месте материал становится более ломким. Несколько изгибов на одном участке почти наверняка приведут к появлению микротрещин, поэтому испорченную заготовку, как правило, не переделывают.

Просто гнём металл – гнутик в помощь

В принципе, чтобы получить из прутка дугу с определённым радиусом, можно задействовать обычный трубогиб. Но иногда нужно получить угол около 90 градусов или даже острый. В этом случае понадобится специальное оборудование – гнутик. Как правило, данный станок, состоящий из двух неподвижных роликов и движущейся между ними планки с клином, ориентирован горизонтально. Центральный узел перемещается поступательно на закреплённом под основанием винте, при помощи воротка. Именно такое приспособление самостоятельно сделать достаточно сложно.

Более доступный для самостоятельного изготовления вариант станка – вертикальный. Узкая прямоугольная рама устанавливается на прочную массивную подставку, в ней жестко закрепляются два направляющих стержня с надетой на них станиной, в центре которой просверлено отверстие с резьбой. Такое же располагается соосно в верхней планке рамы. Далее через раму и станину вкручивается длинный вал с резьбой, на верхнем конце которого жёстко закреплён ворот.

К станине сбоку приваривается или прикручивается болтами, что гораздо удобнее, стальной клин. На боковых стойках рамы закрепляются на одном уровне по горизонтали два валика. Теперь, вращая винт, вы сможете опустить или поднять станину с клином, который будет увеличивать или ослаблять давление на уложенный между ним и валиками пруток. Съемный клин для гнутика, с несколькими дополнительными насадками разной формы, позволит вам менять угол сгиба металлической заготовки.

Съемный клин для гнутика, с несколькими дополнительными насадками разной формы, позволит вам менять угол сгиба металлической заготовки.

Делаем спирали – подготовка шаблона и освоение техники

Очень много элементов в холодной ковке основано на завитках. Так называется пруток, изогнутый по архимедовой спирали. Однако при этом готовые декоративные формы могут быть разными: улитки, волюты, червонки. Первые представляют собой подобие запятой, с одной стороны стержень свит в спираль, с другой – остаётся прямым. Второй тип имеет оба конца, закрученные в завитки в одну сторону. Третий же больше похож на латинскую букву S, то есть в спирали концы прутка загибают в разные стороны. Все эти готовые кованые изделия затем располагают в общем рисунке узора оконной решётки или металлической ограды, калитки или створки ворот.

Чтобы получить нужный завиток, делаем шаблон. Он может быть жестко закрепленным на основании, или же сложным, собранным из нескольких отдельных деталей. Первый вариант изготавливается достаточно просто. Для основания потребуется круглый или квадратный лист, размер которого зависит от величины шаблона (для начала лучше ограничиться маленьким). Далее берём несколько отрезков стержня с круглым сечением длиной до 3 сантиметров. Рисуем архимедову спираль и с внутренней её стороны отмечаем точки, где будут приварены вертикально обрезки прутка, которые сразу жёстко фиксируем несколькими прихваточными точками дуговой сварки.

Для основания потребуется круглый или квадратный лист, размер которого зависит от величины шаблона (для начала лучше ограничиться маленьким). Далее берём несколько отрезков стержня с круглым сечением длиной до 3 сантиметров. Рисуем архимедову спираль и с внутренней её стороны отмечаем точки, где будут приварены вертикально обрезки прутка, которые сразу жёстко фиксируем несколькими прихваточными точками дуговой сварки.

Затем от центрального стержня начинаем приваривать к обрезкам прутка полосу толстого, не менее 3 миллиметров, металла, постепенно изгибая её по нарисованной линии. Где необходимо, слегка постукиваем молотком, но в основном придётся применять мускульную силу. Работу несколько облегчит прижимной рычаг с двумя боковыми перпендикулярными упорами, имеющий форму буквы F. Причём на второй от конца перекладине желательно сразу насадить и приварить большой подшипник, что значительно облегчит сгибание прутка. Когда стальная полоса займет свое место, приварите с внешней её стороны у центра спирали, с небольшим отступом, ещё один вертикальный стержень, желательно вставив его в заранее подготовленное отверстие. Именно между ним и шаблоном будет зажиматься пруток в начале гибки.

Именно между ним и шаблоном будет зажиматься пруток в начале гибки.

Сборный вариант делается похожим образом, только обрезки толстого стержня берутся длинные и не привариваются. По заранее сделанной линии высверливаются отверстия, в них вставляются обточенные точно под диаметр перфорации фрагменты прутка, приблизительно до середины, можно даже больше. То есть их толщина должна быть чуть больше диаметра сверла. К ним приваривается полоса металла, согнутая по той же линии, после чего нарезается на сегменты. Теперь, установив первый из них, с центром спирали, и поставив в соответствующее отверстие упор, вы сможете начать гибку, постепенно добавляя следующие сегменты до получения нужного количества витков. Удобство данного типа в том, что пруток закладывается в шаблон сразу горизонтально. В то время как с монолитным вариантом его приходится вставлять, задирая удерживаемый в руках конец, и постепенно опуская, по мере закручивания.

Завивка стержня винтом – сооружаем простейший твистер

По сути, это самый простой станок из всех, какие можно изготовить для холодной ковки. Установить его можно даже на столярный верстак, хотя лучше, если это будут специальные козлы. Вся конструкция будет базироваться на основании из швеллера или квадратного профиля. С одной стороны жёстко закрепляем основной блок из вращающейся в вертикальной станине трубы, внутри которой располагается патрон или боковой винтовой зажим. На другом конце трубы привариваем перпендикулярно 3–4 рукоятки ворота. Далее из двух обрезков швеллера или уголков и металлической пластины делаем подвижную рамку на основании, так, чтобы она не качалась, плотно охватывая продольную базу станка. На ней закрепляем вторую станину с патроном или винтовой зажим, на этот раз не вращающийся.

Установить его можно даже на столярный верстак, хотя лучше, если это будут специальные козлы. Вся конструкция будет базироваться на основании из швеллера или квадратного профиля. С одной стороны жёстко закрепляем основной блок из вращающейся в вертикальной станине трубы, внутри которой располагается патрон или боковой винтовой зажим. На другом конце трубы привариваем перпендикулярно 3–4 рукоятки ворота. Далее из двух обрезков швеллера или уголков и металлической пластины делаем подвижную рамку на основании, так, чтобы она не качалась, плотно охватывая продольную базу станка. На ней закрепляем вторую станину с патроном или винтовой зажим, на этот раз не вращающийся.

Теперь остаётся только закрепить пруток с обоих концов в патроне ворота и сдвинутой на необходимое расстояние зажимной станине, скользящей по основанию. Начинаем вращать трубу с закреплённым ближайшим к вам концом прутка, второй конец жёстко удерживается зажимом. В итоге на полуфабрикате металлопроката образуется виток, потом рядом с ним второй. Доведя их количество до нужного, вы увидите, что пруток стал короче, а скользящая станина заметно придвинулась. Следует соблюдать одно правило – обороты должны быть всегда полными. То есть последний не следует завершать на первой или второй трети, докрутите ворот до конца. Для этого верхнюю плоскость прутка лучше промаркировать, и отметка всегда должна быть сверху.

Доведя их количество до нужного, вы увидите, что пруток стал короче, а скользящая станина заметно придвинулась. Следует соблюдать одно правило – обороты должны быть всегда полными. То есть последний не следует завершать на первой или второй трети, докрутите ворот до конца. Для этого верхнюю плоскость прутка лучше промаркировать, и отметка всегда должна быть сверху.

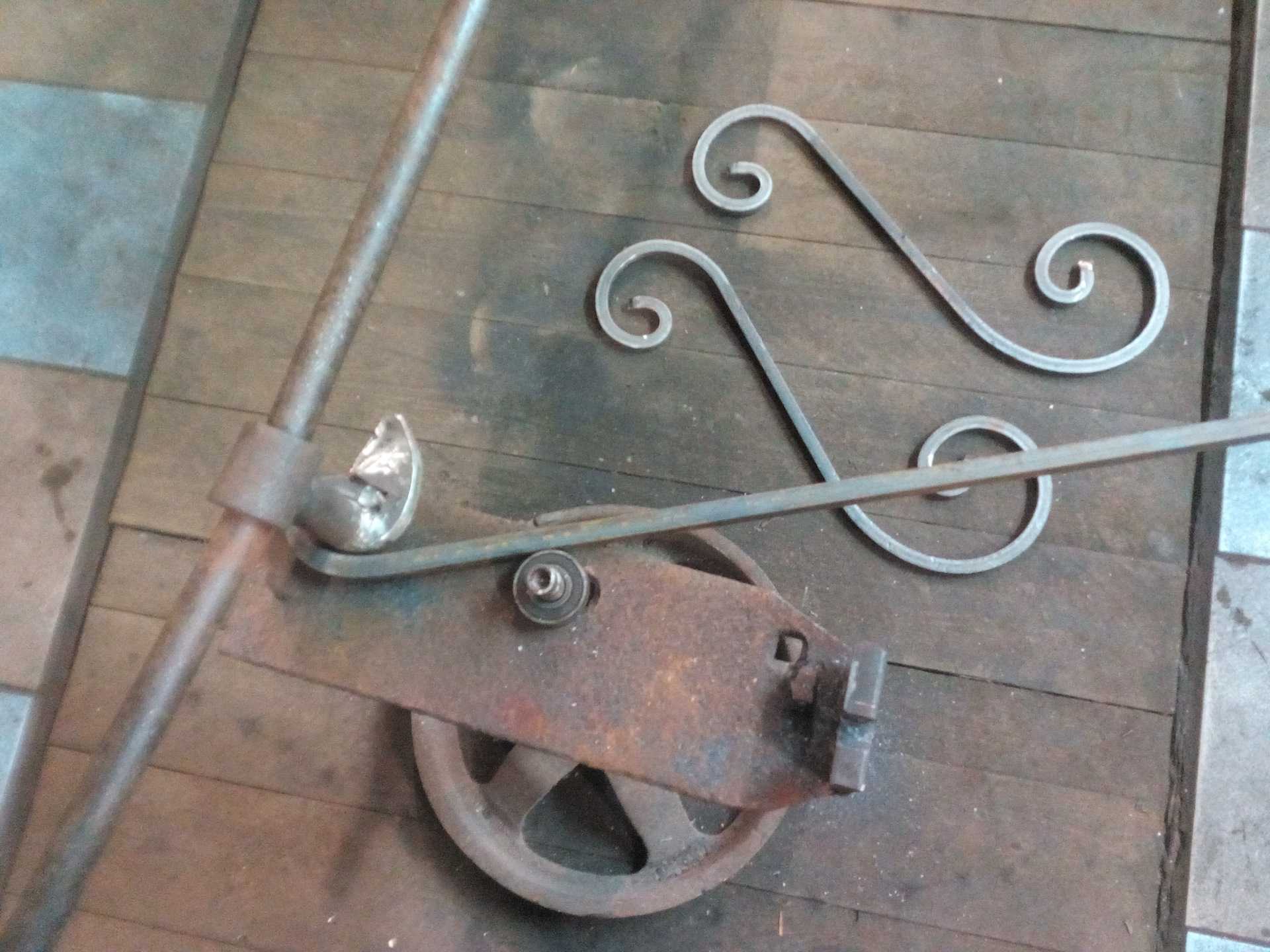

Торсион или корзинка – делаем сложный декоративный элемент

Станок для изготовления такой детали создать несколько труднее, чем твистер, но вполне по силам даже начинающему. За основу берём такую же базу из швеллера или квадратного профиля, как описанная выше, и делаем всё то же самое, за исключением одной детали. Труба должна быть довольно длинной и проходить сквозь обе станины. На подвижной, сделанной из толстой пластины металла сверлятся 4 отверстия, расположенные квадратом (их лучше снабдить боковыми винтовыми зажимами).

В центре должно располагаться сквозное гнездо для трубы, по которой станина должна скользить. Узел с воротом выглядит иначе, пластина с 4 отверстиями (тоже с винтами) высверливается посередине, после чего насаживается и наваривается на трубу, которая должна вращаться в гнезде станины при помощи 3–4 рукояток.

Устройство может работать и иначе – ворот свободно движется вдоль трубы, а основная станина удерживает прутки. Результат будет тот же. Устанавливаем отверстия, расположенные квадратами так, чтобы они были сосны друг другу. Продеваем сквозь дальнюю пластину прутки и зажимаем их. Затем то же самое делаем в станине ворота, который после фиксации заготовок начинаем медленно вращать. Стержни по мере увеличения количества оборотов будут обвиваться вокруг трубы. Поэтому дальняя станина должна быть на небольшом расстоянии от ворота, около 20 сантиметров. Чем дальше вы её изначально сдвинете, тем больше витков получится, тем сложнее будет корзинка. Но, как правило, редко делается больше двух полных оборотов. Из полученных заготовок собирается и сваривается корзинка.

Из полученных заготовок собирается и сваривается корзинка.

Волны – изгибаем пруток по синусоиде

В данном элементе нет ничего сложного. Всё, что потребуется, это два металлических шкива, с двумя отверстиями под болтовой крепёж и одним центральным для рычага. Также подготовим основание из толстого стального листа с перфорацией, сделанной через равные промежутки на одной линии. Расстояние между высверленными сквозными гнёздами должно быть чуть больше диаметра шкивов, так, чтобы уложенные и закреплённые рядом, они имели между собой зазор для свободного прохода прутка.

На стальном листе можно сделать много отверстий с шагом, которому будет кратно расстояние между крепежами. Также потребуется рычаг с двумя боковыми перекладинами круглого сечения, крайняя из которых будет вставляться в центральное гнездо. Вторая должна прижимать к шкиву изгибаемый пруток, поэтому должна быть удалена от крайней на соответствующее расстояние.

Устанавливаем шкивы на основание, жёстко закрепив болтами. Просовываем между ними пруток, теперь один из них будет служить упором, а второй – шаблоном для загибания. Именно в него и вставляем рычаг, которым проводим дугу, формируя нужный диаметр первой волны. Разворачиваем пруток так, чтобы полученная волна охватила упорный шкив. Обводим второй изгиб, снова разворачиваем заготовку. И так, пока стержень не будет полностью превращён в синусоиду или не будет сделан отрезок нужной длины, который отпиливаем, и используем в узоре.

Таким же образом можно делать и кольца, если взять шкивы потолще, в виде невысоких цилиндров, а также завитки, называемые червонками, S-образные. Чтобы перекладина рычага лучше скользила вокруг шкива, лучше дополнить её подшипником или роликом, учитывая необходимый промежуток для прутка.

Понравилась статья? Поделиться с друзьями:

Стальные квадратные стержни: 7 важных применений

Опубликовано автором Atlantic Stainless

Хотя стальные стержни бывают разных форм, геометрия квадратных стальных стержней делает их прочнее, поскольку они лучше справляются с давлением, чем круглые стержни. Квадратные стержни из нержавеющей стали также очень хорошо противостоят коррозии и износу, а различная отделка делает их пригодными для различных применений.

Стальные квадратные стержни используются в производстве множества промышленных компонентов. Они используются в сельском хозяйстве, нефтегазовой, инструментальной, оборонной, железнодорожной и энергетической отраслях.

Вот 7 распространенных применений, для которых используются стальные квадратные стержни:

1. Пивоварение

Пивоварни используют чаны из нержавеющей стали для хранения своей продукции. Эти чаны часто армируются стальными квадратными стержнями, обычно холоднокатаными. Их сила позволяет им выдерживать огромный вес.

2.

Ограждение и ворота

Ограждение и воротаСтальное ограждение предлагает средства, с помощью которых домовладельцы могут защитить свою собственность, а также обеспечивают беспрепятственный обзор за пределы своей земли. Квадратные стальные ограждения и ворота прочны и эстетичны.

3. Мебель

Так как стальные стержни легко свариваются и гнутся, их гибкость делает их пригодными для различных видов мебели. Его часто используют для изготовления ножек для скамеек, стульев, столов и табуретов. Таким образом, квадратные стальные стержни служат прочным и привлекательным вариантом для современной мебели.

4. Общее производство

С точки зрения производства, стальные стержни обладают многочисленными преимуществами. Универсальность и прочность стальных квадратных стержней делают их идеальными для изготовления металлических компонентов, таких как болты, крепежные детали, гайки и винты. Машины, в которых используются эти стальные детали, помогают им противостоять холоду и выдерживать большие нагрузки.

5. Грили

Хотя металлические листы, известные как просечно-вытяжной лист, используются для изготовления грилей, для них также требуется рама. При приваривании к просечно-вытяжному листу квадратные стержни защищают решетку, чтобы она не изнашивалась, благодаря своей способности выдерживать высокую температуру огня и огромную прочность на растяжение.

6. Защитные барьеры

Стальные горячекатаные квадратные стержни легко формуются, им можно придать практически любую форму, поэтому они идеально подходят для изготовления защитных ограждений. Например, они используются в качестве ограждений для защиты от злоумышленников, а также могут быть превращены в клетки для обеспечения безопасности оборудования.

7. Перила

Перила из квадратных стержней из нержавеющей стали появляются в современной архитектуре и часто используются современными дизайнерами интерьеров. Нержавеющая сталь не только делает плиточные или деревянные лестницы и лестничные площадки гладкими, но и дешевле, чем другие варианты.

Типы отделки квадратных стержней из нержавеющей стали

На стержни из нержавеющей стали можно наносить различные виды отделки, которые изменяют не только внешний вид. Различные отделки используются для различных приложений. Для квадратных стержней из нержавеющей стали обычно используются три вида отделки:

.- Матовая отделка придает легкое сияние с характерным узором, состоящим из параллельных линий, что придает ему декоративный вид, но не слишком блестит. Сталь для кондиционеров, бытовой техники и водонагревателей часто обрабатывается таким образом.

- Матовая отделка является наименее дорогой и имеет тусклый вид, поэтому обычно используется в ситуациях, когда эстетика не является проблемой или требуется дополнительная отделка. Этот метод отделки часто используется для оборудования, используемого в химической, химической и прачечной, бумажной и фармацевтической промышленности.

- Зеркальная отделка изготавливается путем полировки нержавеющей стали, что делает ее чрезвычайно отражающей.

Эта отделка маскирует повреждения поверхности, облегчает очистку и улучшает внешний вид, поэтому используется для покрытия колонн, декоративной отделки, отражателей, стальных зеркал и стеновых панелей.

Эта отделка маскирует повреждения поверхности, облегчает очистку и улучшает внешний вид, поэтому используется для покрытия колонн, декоративной отделки, отражателей, стальных зеркал и стеновых панелей.

стальных квадратных стержней из атлантической нержавеющей стали

Atlantic Stainless предлагает широкий ассортимент изделий из нержавеющей стали, включая квадратные прутки. Компания поставляет их в популярные марки, включая 304L, 303, 316L, 17-4 и 416. Хотя стальные прутки имеют фиксированную длину, некоторые размеры могут быть изготовлены по индивидуальному заказу и нарезаны на заказ. Компания дополнительно предоставляет варианты быстрой доставки, чтобы доставить товары клиентам в течение нескольких дней.

Также доступны услуги по полировке, что делает поверхности эстетически привлекательными для использования в домашнем интерьере и архитектуре. Обрабатывает также гладкие поверхности, делая их однородными и однородными, что особенно важно для военных применений. Варианты методов отделки включают полировку, гальваническое покрытие, абразивную полировку и многое другое. Для получения дополнительной информации о продуктах и услугах, предлагаемых Atlantic Services, свяжитесь с нами сегодня.

Варианты методов отделки включают полировку, гальваническое покрытие, абразивную полировку и многое другое. Для получения дополнительной информации о продуктах и услугах, предлагаемых Atlantic Services, свяжитесь с нами сегодня.

Какие материалы для барной стойки лучше всего?

Листовой металл по индивидуальному заказу рассматривает, какие типы металла и материалов лучше всего подходят для изготовления барной стойки. Мы взвешиваем преимущества нержавеющей стали, олова, меди и дерева.

Если вы читаете это, скорее всего, вы думаете об установке бара в своем бизнесе. Или, если вы толкаете лодку, у себя дома. В любом случае, вам нужна прочная барная стойка, которая отлично выглядит и имеет неподвластный времени стиль.

Здесь мы рассмотрим некоторые популярные варианты металлов, используемых для поверхностей руля, и взвесим их преимущества. Мы концентрируемся на самой поверхности бара, а не на поверхностях, используемых для подготовки. Достаточно сказать, что подготовительные поверхности должны быть прочными, подвергаться воздействию большего количества жидкости… Но они не должны быть сделаны из того же материала, который вы используете для верхней части бара. Как экспонат, сам бар должен быть более стильным.

Достаточно сказать, что подготовительные поверхности должны быть прочными, подвергаться воздействию большего количества жидкости… Но они не должны быть сделаны из того же материала, который вы используете для верхней части бара. Как экспонат, сам бар должен быть более стильным.

Используя изготовление из листового металла, мы можем изготовить барные стойки на заказ из любого из следующих материалов.

Олово

По нашему мнению, олово — идеальный выбор для барной стойки. Этот сплав в основном состоит из олова и более податлив, чем сталь, поэтому он гораздо более универсален с точки зрения дизайна. Относительная мягкость олова позволяет создавать более сложные формы и узоры, и его можно легко штамповать.

Он также выглядит менее клиническим. Будучи серебристым, он имеет более матовый вид, который со временем немного темнеет. Он может выглядеть как современно, так и классически, и может подойти практически к любому стилю бара. В качестве примера взгляните на оловянную барную стойку, которую мы сделали для лондонского Sky Garden.

Олово может быть немного дороже, чем некоторые другие варианты. Тем не менее, мы твердо верим, что вы получаете то, за что платите, и это определенно стоит вложений в долгосрочной перспективе.

Медь

Медь легко растягивается, формуется и принимает форму, что делает ее идеальным материалом для изготовления изделий на заказ. Это часто предпочтительный материал для строительной отрасли, промышленного оборудования и компонентов двигателей. Когда дело доходит до барных стоек, медь можно производить одним из двух способов; законченный или незавершенный.

Готовая медная столешница будет обработана синтетическим лаком, чтобы создать иллюзию богатого зеркального вида, в то время как необработанная поверхность будет давать тусклое отражение и может даже казаться волнообразной. Но пусть вас это не смущает — металл будет совершенно гладким.

Со временем медь темнеет и меняет цвет в результате окисления, создавая эффект старинной патины. Большинство людей считают это привлекательным элементом из меди, стильным и модным.

Нержавеющая сталь

Стержень из нержавеющей стали чрезвычайно прочен, его трудно повредить, его невозможно поцарапать или испачкать (подсказка в названии). Он также хорошо справляется с жарой, а это значит, что это довольно прочный материал. Хотя его прочность, возможно, лучше подходит для подготовки поверхностей, чем для самой поверхности бара.

Нержавеющая сталь также является визуально привлекательным металлом, на который можно наносить различные виды отделки. Поэтому независимо от того, какой стиль вы ищете, этот материал может быть обработан в соответствии с вашими требованиями.

Дерево

Классическое дерево. И если вы строите бар на заказ, он также бесконечно универсален. Ему можно придать более или менее любую форму или стиль, с различными цветами и узорами. Кроме того, это не должно быть слишком дорого, хотя разные типы будут сильно различаться по стоимости.

При работе с древесиной следует помнить, что ее легко повредить. Если он не запечатан должным образом, он может быть очень чувствителен к повреждению жидкостью и легко царапается и покрывается вмятинами.

Эта отделка маскирует повреждения поверхности, облегчает очистку и улучшает внешний вид, поэтому используется для покрытия колонн, декоративной отделки, отражателей, стальных зеркал и стеновых панелей.

Эта отделка маскирует повреждения поверхности, облегчает очистку и улучшает внешний вид, поэтому используется для покрытия колонн, декоративной отделки, отражателей, стальных зеркал и стеновых панелей.