Принадлежности для холодной ковки: чертежи, станки, необходимые инструменты и описание с фото — образ жизни

Видео: 16 HACKES для ваших инструментовКонтент

- Особенности холодной ковки

- Оборудование и инструменты

- Преимущества машин холодной ковки

- Цель и типы машин

- Могу ли я сделать машину своими собственными руками?

- Станки

- Как собрать станок своими руками?

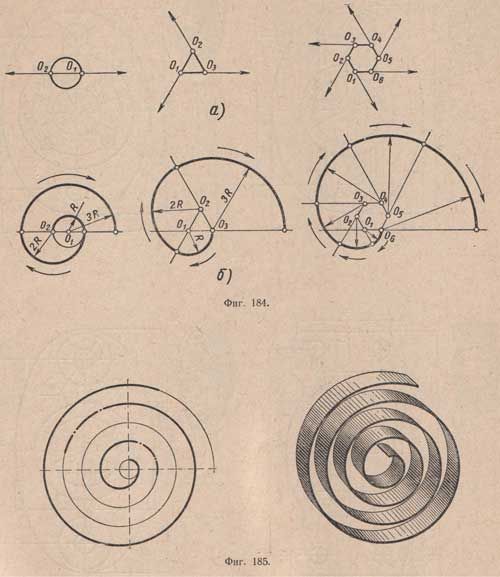

- Машина для улиток

- Крутильный станок

- Станок «Гнутик»

- Волновой станок

- Пресс-станок

- Нюансы изготовления

- Особенности соединения и покраски деталей

- Подведение итогов 900 35

- Фонарь;

- твистер;

- глобус;

- улитка;

- волна;

- гнутик.

- быстрая воспроизводимость;

- низкая стоимость;

- высокая скорость производства;

- прочность покрытия;

- отсутствие ТЭНов.

- гибка профиля под необходимым углом;

- продольное скручивание заготовок;

- завитки или спирали.

- простой;

- универсальный.

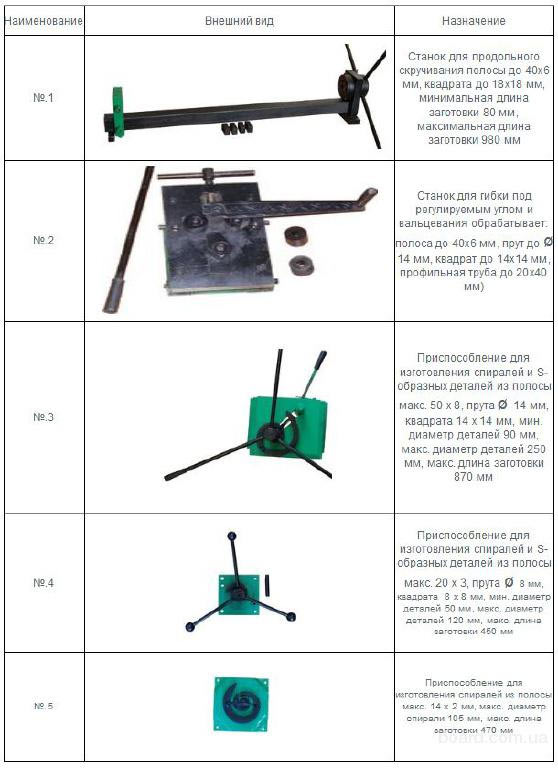

- Гибочные станки.

Они используются для изменения размеров изгибов и волн. На таком станке можно гнуть стержни диаметром до 16 миллиметров.

Они используются для изменения размеров изгибов и волн. На таком станке можно гнуть стержни диаметром до 16 миллиметров. - Твистер представляет собой агрегат, оснащенный специализированным шаблоном, непосредственно к которому прижимается обрабатываемый металл. При этом давление на него должно быть очень большим, так как от этого напрямую зависит эффективность работы.

- База с проставками предназначена для изготовления лекал абсолютно любой вариации. Эти механизмы очень просты по конструкции.

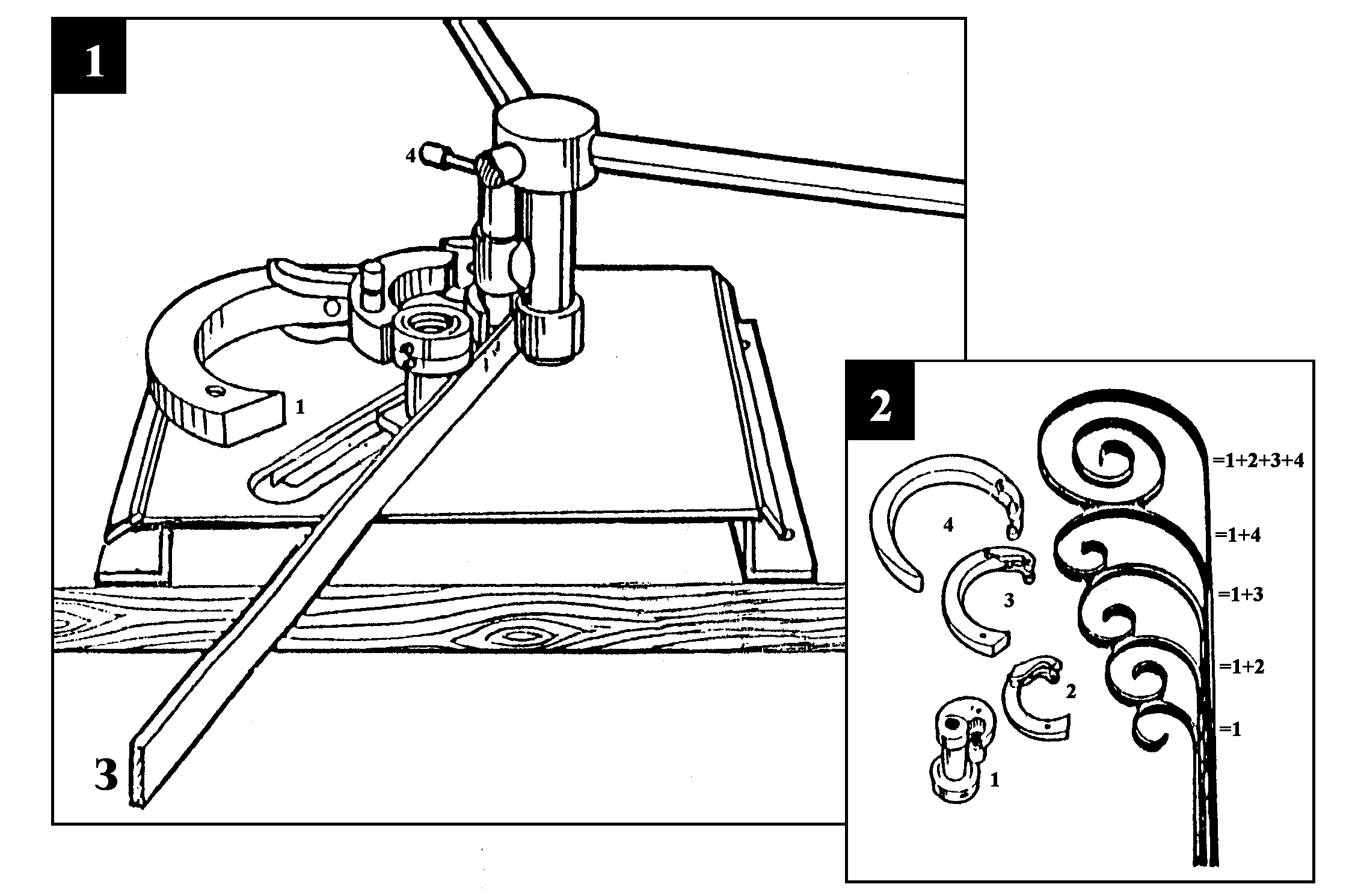

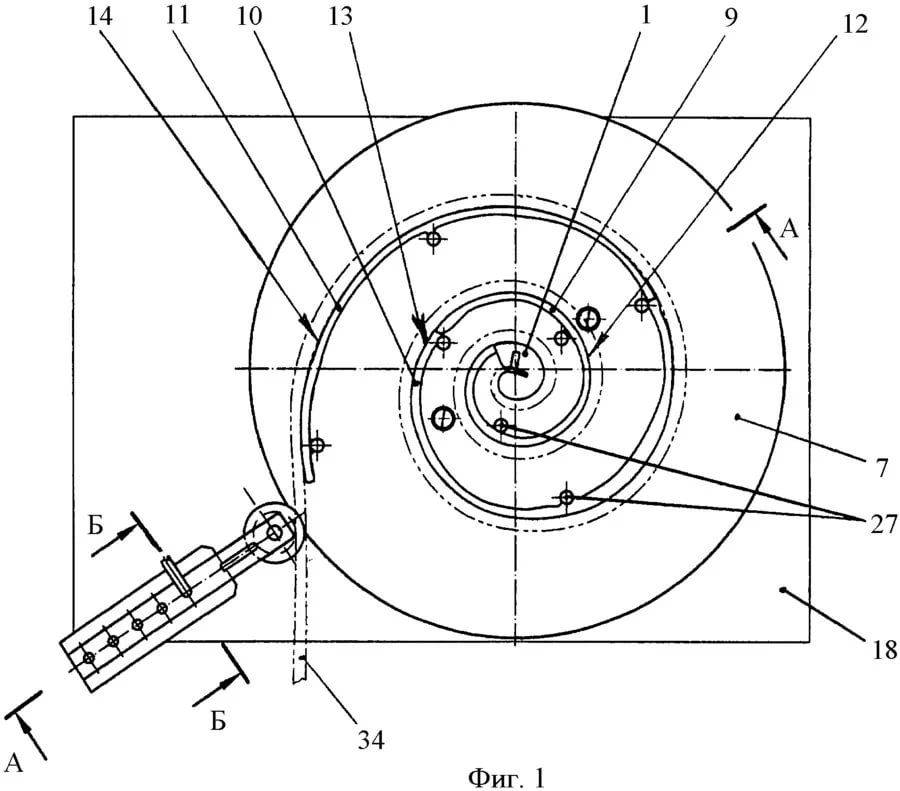

- сначала рама устанавливается таким образом, чтобы к ней был обеспечен беспрепятственный доступ со всех сторон;

- затем бетонируются или закрепляются ножки машины;

- затем к каркасу приваривается основная столешница;

- главный вал устанавливается и приваривается к столешнице;

- элемент усилен специальными треугольниками и на него надет вращающийся рычаг.

- после этого устанавливается верхняя столешница и приваривается к основному валу;

- сборка завершается установкой сегментов улитки на столешницу.

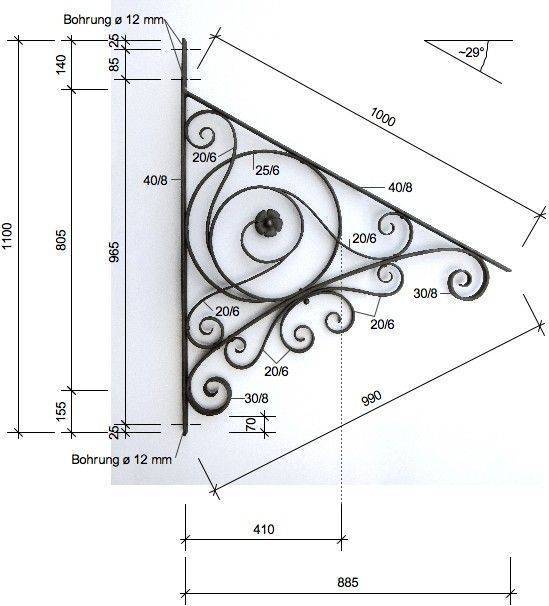

Всеобщее внимание привлекают изящные закрученные узлы на перила железных лестниц, а также ажурные металлические ограждения. В то же время не у всех есть представление о том, что такие приспособления и предметы изготавливаются методом холодной ковки.

При желании вы легко научитесь воплощать такую красоту в металле. Для этого достаточно иметь в наличии специализированные станки и иметь минимальные навыки работы с материалом.

Для этого достаточно иметь в наличии специализированные станки и иметь минимальные навыки работы с материалом.

Особенности холодной ковки

Механическая гибка металлического прутка с помощью специализированных станков, в результате которой ему придается заранее заданная форма, называется холодной ковкой. Такие манипуляции можно проводить на станках как вручную с помощью рычагов, так и за счет работы электродвигателей. Помимо прочего, с помощью холодной ковки можно гнуть трубы малого диаметра, делать витые ограждения, а также можно декорировать жилые дома, украшая беседки, фонари, металлические скамейки, решетки, ворота, а также делать балконы, лестницы и даже мебель.

Вы можете начать собственное производство, просто освоив простой метод холодной ковки. На начальном этапе потребуется приобрести специальное оборудование или изготовить приспособления для холодной ковки своими руками.

Оборудование и инструмент

Для того чтобы изготовить кованое изделие своими руками, необходимо иметь в наличии следующие приспособления:

Из всех вышеперечисленных приспособлений хлыст считается самым важным, так как именно благодаря ему меняется форма металла. Его основная функция заключается в изгибе детали под определенным углом. Улитка необходима для скручивания детали по спирали. Фонарь используется для гибки деталей, а волна предназначена для выполнения волнообразных изогнутых элементов.

Все инструменты, используемые для ковки изделий, очень просты в использовании, и каждый может легко понять их работу.

Преимущества станков холодной ковки

Для того чтобы металл при механическом воздействии принял требуемую форму, применяется метод холодной ковки. Лучше всего для таких целей подходит мягкий материал. Метод холодной ковки обычно предпочтительнее, когда требуется большое количество одинаковых элементов.

Еще одним неоспоримым преимуществом данного метода воздействия на металл является то, что процесс создания не требует высочайшего мастерства. Если сравнивать холодную ковку с горячей ковкой, то она имеет следующие неоспоримые преимущества:

Несмотря на то, что холоднокованые изделия имеют множество преимуществ, они имеют и определенные недостатки. Основные из них – простота форм и необходимость использования громоздкого и разнообразного оборудования.

Назначение и виды машин

Основное назначение любой машины — облегчение ручного труда человека. Для того чтобы осуществить холодную ковку, может использоваться различное оборудование. При этом физические усилия мастера значительно уменьшаются, и выполняются следующие действия:

При использовании приспособлений для холодной ковки получаются специфические детали, позволяющие строить их в определенном сочетании и создавать художественное полотно. Все станки, предназначенные для этого способа обработки металла, делятся на две категории: специализированные и универсальные.

Можно ли сделать машину своими руками?

Приобрести устройство для холодной ковки можно только в специализированном магазине или оформить заказ в Интернете. В этом случае весь процесс приобретения напрямую зависит от платежеспособности покупателя. Если нет свободных финансов или нет желания тратить много денег, то в этом случае можно легко сделать станок своими руками.

В этом случае весь процесс приобретения напрямую зависит от платежеспособности покупателя. Если нет свободных финансов или нет желания тратить много денег, то в этом случае можно легко сделать станок своими руками.

Можно обойтись и без станка, только в этом случае вам нужно будет приложить максимум усилий для достижения желаемого результата. Возможны два варианта построения устройства холодной ковки:

Что касается первого, то в данном случае речь идет о пороке. Универсальная модель дополняется определенными элементами (например, корзиной или фонарем).

Станки

Все без исключения приспособления, предназначенные для холодной штамповки, имеют определенные особенности и параметры. Для того, чтобы начать заниматься этим увлекательным и прибыльным делом, необходимо иметь представление о том, для чего используется каждая машина. В работе мастера используются следующие типы устройств:

Как собрать машину своими руками?

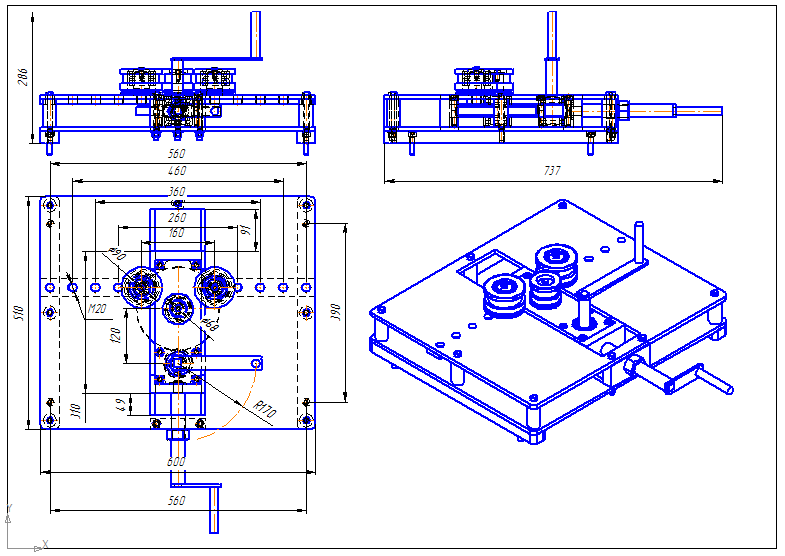

Перед сборкой приспособления для холодной ковки своими руками необходимо убедиться, что его основание достаточно прочное. Только в этом случае результат оправдает ожидания. В качестве опоры могут использоваться швеллеры или двутавры, которые предварительно привариваются друг к другу. Также к опоре рекомендуется прикрепить лапы из аналогичного профиля, и только после этого можно приступать к изготовлению остальных узлов.

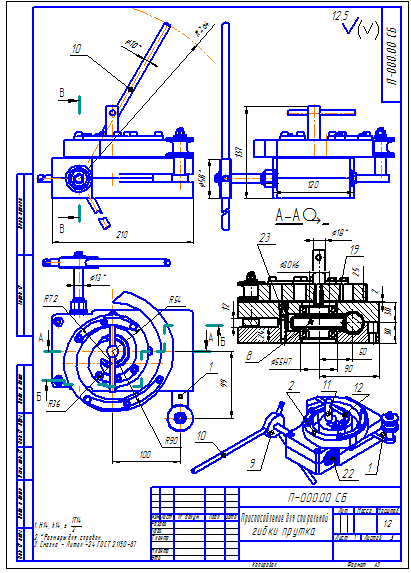

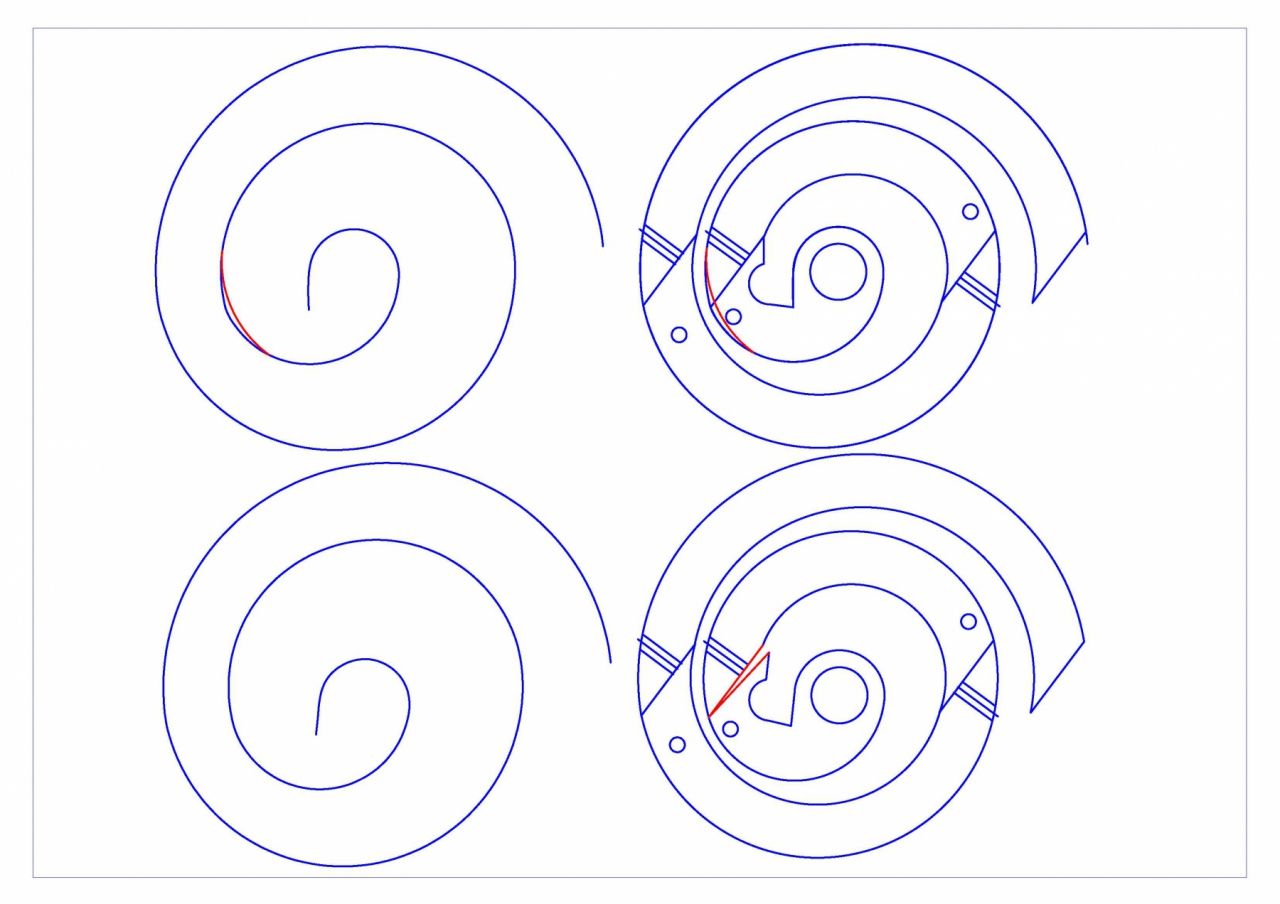

Улитка

Если есть желание самостоятельно изготовить станок, то в этом случае «Улитка» будет одной из самых оптимальных конструкций. Для того, чтобы все сделать правильно, сначала нужно иметь представление об особенностях машины. Если мастер понимает суть процесса, то оформление не вызовет затруднений. С помощью чертежа приспособления для холодной ковки своими руками изготовить относительно просто. Самое главное соблюдать все рекомендации и аккуратно выполнять все действия.

Для того, чтобы все сделать правильно, сначала нужно иметь представление об особенностях машины. Если мастер понимает суть процесса, то оформление не вызовет затруднений. С помощью чертежа приспособления для холодной ковки своими руками изготовить относительно просто. Самое главное соблюдать все рекомендации и аккуратно выполнять все действия.

В первую очередь нужно позаботиться о наличии прочного каркаса. Изготавливать его из деревянного бруса не рекомендуется, так как он не сможет выдерживать длительные нагрузки. Лучшим вариантом считается использование толстостенной трубы, металлических уголков или швеллеров.

Две столешницы необходимо вырезать из металлической пластины в форме круга. Именно этот элемент приспособления для холодной ковки металла возьмет на себя основную часть нагрузки, поэтому ни в коем случае нельзя экономить на его качестве.

Также стоит позаботиться о наличии других необходимых деталей, к которым относятся рычаг и вал. Изготовить вал для самодельного устройства холодной ковки можно из толстостенной трубы необходимого диаметра. Непосредственно к нему с помощью кольца прикреплен рычаг, который вращается вокруг него. Дополнительно на рычаг требуется установить ролик для сгибания стержней.

Непосредственно к нему с помощью кольца прикреплен рычаг, который вращается вокруг него. Дополнительно на рычаг требуется установить ролик для сгибания стержней.

Как только все необходимые элементы будут готовы, можно приступать непосредственно к сборке машины. Все действия выполняются в следующей последовательности:

Как только сборка приспособления для холодной ковки своими руками полностью завершена, проводится пробная гибка. Эта операция является обязательной.

Эта операция является обязательной.

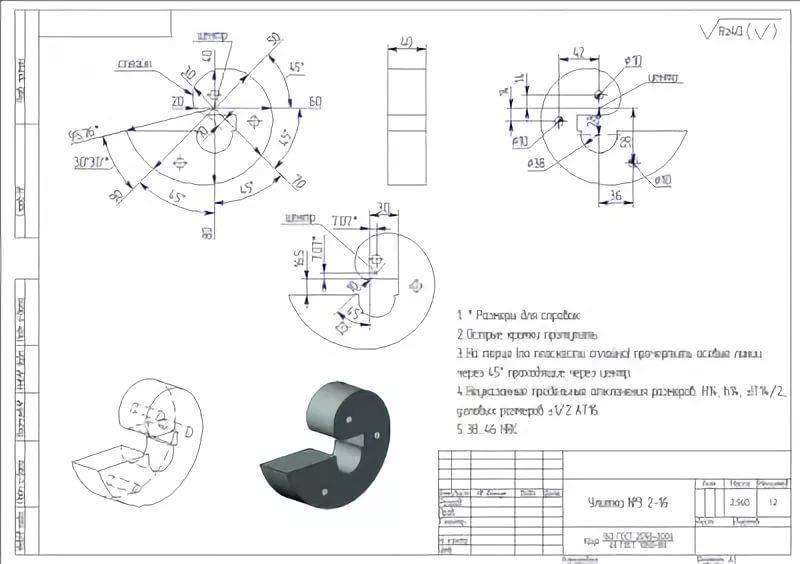

Крутильный станок

Для одноосного продольного кручения может быть изготовлено устройство холодной ковки торсионного типа. Для фундамента в этом случае необходимо подготовить двутавр или швеллер.

После этого к нему необходимо приварить железную полосу, на которую непосредственно будут установлены тиски для зажима. Они надежно закреплены четырьмя винтами. Следующим шагом является приваривание гофропластин к тискам и установка направляющих роликов. К последнему крепится прижимной узел, обеспечивающий подвижность заготовки.

Далее изготавливается специальная ручка для поворота подвижной части зажима. После завершения всех работ и полной сборки машины ее необходимо проверить на прочность и работоспособность. Только после этого его окончательно закрепляют на опорной раме.

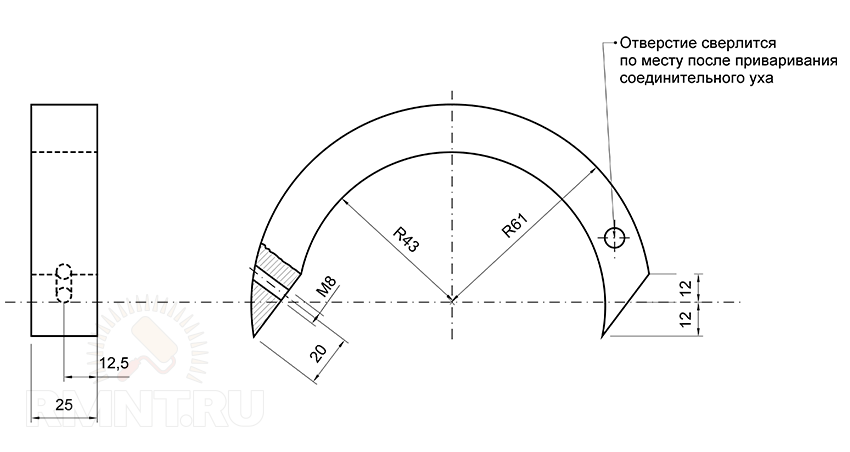

Станок «Гнутик»

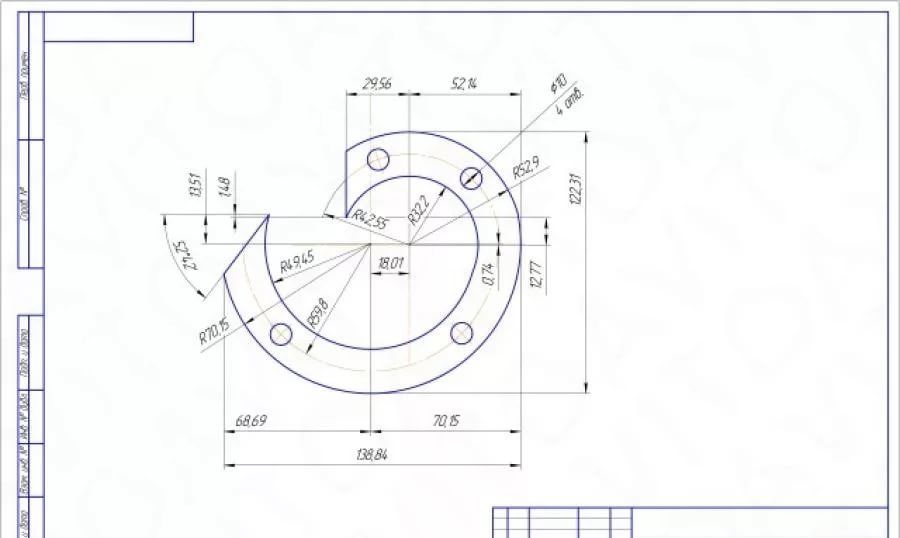

Для того, чтобы каждое изделие было изготовлено качественно, станки и приспособления для холодной ковки в цеху должны быть разных типов. Для формирования уголка вам понадобится «Гнутик». Он собран из специальной стальной пластины, на которой закреплены рычаг и два опорных вала. Сделать такое приспособление для холодной ковки металла своими руками достаточно просто.

Для формирования уголка вам понадобится «Гнутик». Он собран из специальной стальной пластины, на которой закреплены рычаг и два опорных вала. Сделать такое приспособление для холодной ковки металла своими руками достаточно просто.

Если было решено заняться лепкой изделий, то обязательно стоит позаботиться о наличии станка под названием «Гнутик». Сделать это довольно просто. Достаточно строго следовать чертежу приспособления для холодной ковки. Также важно использовать инструментальную сталь.

Волновой станок

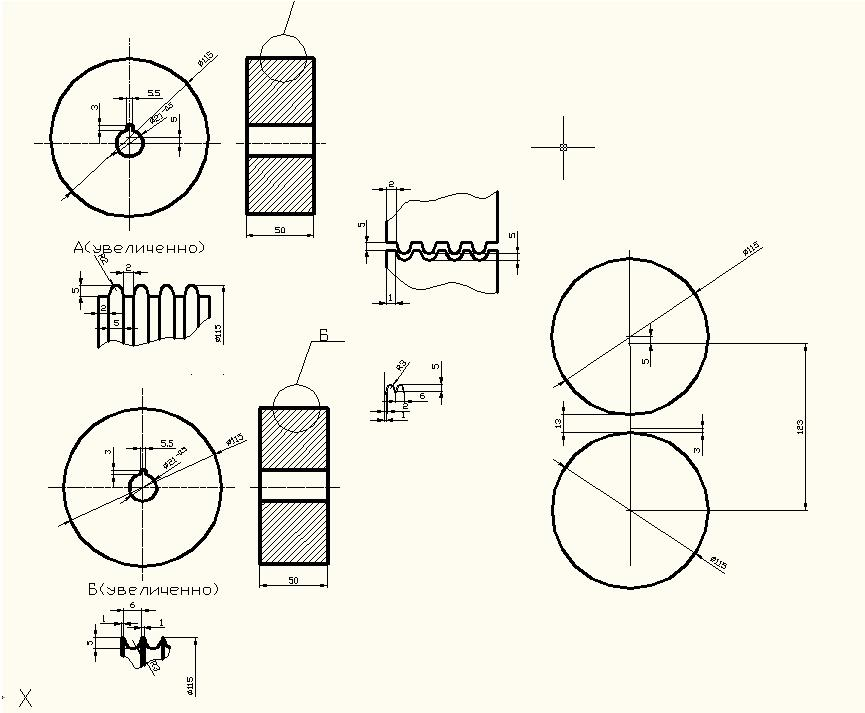

Судя по фото, устройство холодной ковки «Волна» состоит из пары стальных дисков с осью вращения, закрепленной на столешнице рабочего стола.

Управляется методом изменения расстояния между дисками. В процессе обработки бруска формируется рисунок, затем он снимается и процесс ведется с другой стороны.

Пресс-машина

Для формирования наконечников стержней необходим пресс. Чтобы сделать такое приспособление для холодной ковки металла своими руками, необходимо заказать шестерни, валы, валки и втулки подшипников. Все эти предметы приобретаются в магазине.

Все эти предметы приобретаются в магазине.

Устройство работает за счет вращения штанги с грузами и отвода винтовой бойка до упора.

Нюансы изготовления

Несмотря на то, что многие станки, предназначенные для холодной ковки, относительно просты в конструкции, перед их созданием рекомендуется ознакомиться с информацией и всеми нюансами изготовления. Это необходимо сделать для того, чтобы в процессе сборки не возникло непредвиденных обстоятельств, способных негативно сказаться на качестве изделия.

Прежде чем приступить непосредственно к проектированию станка для холодной ковки, необходимо составить чертеж, на котором в мельчайших деталях будут определены все особенности будущего устройства. После того, как схема готова, нужно приобрести и подготовить все необходимые детали. Только после этого можно приступать к сборке.

Перед изготовлением станка нужно подготовить станину, чтобы все детали для постройки были под рукой. Все параметры должны быть точно рассчитаны, чтобы устройства не мешали друг другу. Для изготовления кровати специалисты рекомендуют использовать только прочный материал.

Для изготовления кровати специалисты рекомендуют использовать только прочный материал.

Особенности соединения и покраски деталей

Как только изготовление приспособлений для холодной ковки завершено, можно приступать непосредственно к выполнению художественных элементов.

После изготовления деталей их следует соединить между собой. Это можно сделать несколькими способами. Часто элементы соединяются сваркой. После фиксации и охлаждения образовавшуюся окалину стачивают.

Гораздо более красивым способом соединения считается использование хомутов, представляющих собой штампованные планки из металла. Как только все элементы закреплены между собой, их окрашивают. Для этого используются кузнечные эмали или краски по металлу на акриловой основе.

Можно использовать и порошковые составы, но технология будет относительно дорогой. Перед нанесением эмали на поверхность последнюю необходимо тщательно подготовить. Не наносите состав на ржавчину и грязь. Поверхность должна быть очищена от жира и коррозии. Только в этом случае эмаль максимально долго продержится на самодельном инструменте и защитит его от влаги.

Только в этом случае эмаль максимально долго продержится на самодельном инструменте и защитит его от влаги.

Подведение итогов

Прежде чем приступить к созданию художественных изделий из металла, необходимо позаботиться о наличии всех инструментов и приспособлений для холодной ковки. Все работы должны выполняться аккуратно и внимательно. Только в этом случае можно добиться идеального результата.

В большинстве случаев изготовление станков для холодной ковки своими руками гораздо выгоднее. Эти устройства играют важную роль и необходимы для производства качественной продукции. Это связано с тем, что не каждый элемент можно обработать с помощью ручного инструмента, а стоимость большинства станков достаточно высока, даже если речь идет о самых элементарных узлах.

Многие мастера предпочитают самостоятельно изготавливать станки, с помощью которых получаются достаточно оригинальные изделия. В данном случае все больше зависит от опыта мастера и его желания. Если вы решили сконструировать машину своими руками, важно выполнять все действия в определенной последовательности, тогда результат превзойдет все ожидания.

Преимущества ковки | Китайская кузнечная компания | CHISEN®

Ковка — это производственная процедура, которая включает изменение формы металла путем нагревания и приложения внешних сил. Ковка предполагает использование нагретого металла, что является предпочтительным вариантом, поскольку тепло значительно облегчает изменение формы нагретого материала по сравнению с использованием холодного металла. Однако это не означает, что ковка не может производиться на холодных металлах, и на самом деле существует бесчисленное множество операций ковки, связанных с использованием холодных металлов.

При этом стоит отметить, что существует два основных вида операций ковки – вытяжка и осадка.

Вытягивание связано с удлинением металла и, следовательно, с уменьшением площади поперечного сечения металла.

Осадка, , с другой стороны, работает обратно пропорционально вытягиванию, и площадь поперечного сечения металла/заготовки значительно увеличивается по мере уменьшения длины металла.

Кузнечные операции Помимо кузнечных операций, существует несколько видов ковки – кузнечная ковка, кузнечная ковка, машинная ковка, ковка в свободном штампе, бесшовная прокатная ковка, кузнечная ковка и ковка на прессах.

Но независимо от используемого метода ковки или операции ковки, процессы ковки имеют ряд преимуществ, описанных ниже.

1. В результате получаются более прочные компоненты

Одна из основных причин, по которой ковка является одним из самых популярных процессов машиностроения, применяемых практически во всех отраслях промышленности, включая аэрокосмическую, связана с тем, что ковка повышает механические свойства металла, подвергаемого ковке. Кованые металлы всегда обладают более высокой пластичностью, а также высоким уровнем ударопрочности. Основная причина этого заключается в том, что ковка очищает и направляет поток зерен металла в зависимости от формы рассматриваемого металла. Благодаря направленному потоку зерна кованого металла улучшаются как механические, так и металлургические свойства металла, поэтому структурная целостность кованого металла не имеет себе равных среди всех других процессов трансформации. Также стоит отметить, что в процессе ковки получаются высокопрочные металлы, потому что он удаляет все газы, пористость, а также внутренние полости, которые в противном случае могли бы привести к дефектам из-за удара, усталости или напряжения.

Также стоит отметить, что в процессе ковки получаются высокопрочные металлы, потому что он удаляет все газы, пористость, а также внутренние полости, которые в противном случае могли бы привести к дефектам из-за удара, усталости или напряжения.

2. Ковка возможна для широкого спектра сталей

Практически все металлы, в том числе черные и цветные, могут быть кованы. Кроме того, все типы сталей могут быть кованы, будь то нержавеющая сталь, сплав, суперсплав, углерод, алюминий, латунь, медь или титан.

3. Значительная экономия денег

Уменьшая вес металла, ковка приводит к значительной экономии затрат. Существует также тот факт, что кованый кусок металла будет иметь меньше излишков, что означает, что будет еще меньше часов обработки, а также меньше материалов, необходимых для очистки кованого металла после завершения процесса ковки.

4. Варианты форм и размеров

Ковка также выгодна, так как она расширяет возможности дизайна. Ковка позволяет выковывать металлы из простых стержней и колец в самые сложные металлические детали, предназначенные для удовлетворения различных потребностей.

Ковка позволяет выковывать металлы из простых стержней и колец в самые сложные металлические детали, предназначенные для удовлетворения различных потребностей.

5. Отличные металлургические свойства

Ковка удаляет полости и внутренние пустоты в металлах, подвергаемых ковке, таким образом, уменьшая усадку, а также пористость, которые могут повлиять на структуру и характеристики металла.

О ковкеКовка означает бескомпромиссную прочность

Ковка — это процесс, используемый для придания желаемой формы действием ковки или прессования. Материалы, которые используются в этом процессе, обычно имеют форму слитков, которые производятся компаниями-производителями для выполнения механических операций. Ковка — очень старый метод обработки металла, используемый для придания формы. В первые дни, когда передовые цифровые машины не использовались, операции ковки выполнялись вручную. В те дни материал сначала нагревали в угольной печи, а затем помещали его на наковальню после этой операции ручного молотка, выполняемой на заготовке, чтобы придать ей желаемую форму.

В настоящее время, когда машины станут более сообразительными и смогут производить компоненты от маленькой гайки до ротора турбины.

Операция ковки осуществляется пластической деформацией материала между двумя штампами, которые пересекают форму формы на подаваемом материале. Существуют различные типы рамок штампов, которые будут использоваться для обеспечения оптимальной формы. При конструировании простых изделий применяют ковку в открытых штампах, но если есть необходимость в ковке сложной детали, применяют технику закрытых штампов. Эта матрица обычно требовала расплавленного металла в качестве исходного материала. При открытой штамповке получается простая операция ковки, выполняемая вручную или на машинах, и получается конфигурация формы.

При работе с закрытой матрицей, при сжатии матрицы той же формы, которая была напечатана Digg на штампе на изделии, лишний материал выходит из штампа, который удаляется по пути периферии и обрезается последним.

Существует два основных типа штамповки в закрытых штампах. гидравлический пресс. Из-за его медленной работы конечный продукт имеет большую точность размеров и малую площадь поверхности.

гидравлический пресс. Из-за его медленной работы конечный продукт имеет большую точность размеров и малую площадь поверхности.

Ковка на прессе — это метод придания металлическому листу определенной формы путем постепенного приложения давления к фасонному штампу, удерживающему металл. При штамповке в закрытых штампах металл полностью помещается в штамп, и к штампу прикладывается давление. По сравнению с ковкой в открытых штампах, закрытый штамп в целом является более эффективным методом с меньшей вероятностью ошибки.

При штамповке металлу придается однородная форма от поверхности к центру. Это означает, что созданные впечатления очищаются, а конечный продукт, как правило, прочнее. Клещи обычно не требуются, а углы уклона используются не так часто. Первоначальные затраты на настройку также выше при ковке в прессе, но этот метод становится более рентабельным по мере увеличения объема.

По сравнению с ковкой методом штамповки, ковка на прессе имеет то преимущество, что она более экономична при больших объемах производства, а также позволяет получить более прочную заготовку. Он также сохраняет преимущества прочности ковки по сравнению с литьем.

Он также сохраняет преимущества прочности ковки по сравнению с литьем.

Процесс ковки на прессах:

Ковка на прессах известна как ковка на прессах. Обычно его называют горячим прессованием и осуществляют либо с помощью гидравлических прессов, либо механических (кривошипно-шатунных) прессов.

Ковка на прессе аналогична ковке в прессе, но вместо серии ударных ударов используется одно непрерывное медленное сдавливание. Из-за медленного хода ползуна и непрерывного действия гидравлических прессов деформация проникает глубже, так что весь объем заготовки одновременно и равномерно подвергается пластической деформации. В то время как при штамповке методом ковки энергия передается только в поверхностные слои обрабатываемой детали.

Хорошей производственной практикой является использование формованных заготовок или заготовок, чтобы их можно было выковать за один непрерывный ход. Поковка на прессе может быть плашечной или бестелесной. При штамповке оплавлением излишки металла выплавляются в желобе, предусмотренном на линии разъема, в то время как при штамповке без оплавления весь материал используется для заполнения полости штампа.

В обоих процессах кованая деталь выталкивается из полости штампа с помощью эжектора, как показано на рис. 5.22:

Для ковки на прессах используются как гидравлические, так и механические прессы. Механические прессы используются для легких работ, а гидравлические – для тяжелых. Кроме того, механический пресс работает быстрее, чем гидравлический, но обеспечивает меньшую силу сжатия. Рис. 5.23. Показана последовательность операций, расчетный ресурс штампа для изготовления колец подшипников.

Преимущества штамповки:

1. Более высокая производительность, чем штамповка.

2. Повышенная точность с точки зрения допусков от 0,01 до 0,02 дюйма.

3. Штампы, используемые при штамповке, имеют меньшую осадку, поэтому более сложные формы могут быть выкованы с большей точностью размеров.

4. Скорость, давление и ход штампа автоматически контролируются при ковке на прессах.

5. Возможность автоматизации процесса за счет механизма подачи заготовки и удаления поковки.

6. Операция выполняется одним нажатием, что экономит время.

7. Пластическая деформация идет вглубь заготовки, обеспечивает равномерную и одновременную деформацию по всему металлу.

8. Мощность прессов варьируется от 500 до 9000 тонн, а количество рабочих ходов в минуту может достигать 40 или даже 50. Это означает, что в минуту производится от 40 до 50 деталей.

9. Таким образом, ковка на прессе подходит для массового производства гаек, болтов, заклепок, винтов, тормозных рычагов, колец подшипников, клапанов и т. д.

Ограничения ковки на прессе

Тем не менее, ковка на прессе имеет определенные ограничения, а именно:

аналог молотка.

2. Еще одним недостатком этого процесса является сложность удаления накипи с бланка.

3. Процесс экономически целесообразен только при эффективном использовании оборудования.

При ковке методом штамповки один материал помещается в штамп, и удары молотком продолжаются по наковальне штампа до тех пор, пока он не примет желаемую форму. Гаечные ключи, поршень и коленчатый вал являются типичными примерами автомобильных деталей, изготовленных методом ковки.

Гаечные ключи, поршень и коленчатый вал являются типичными примерами автомобильных деталей, изготовленных методом ковки.

Штамповка – это тип штамповки в закрытых штампах. Он используется, когда необходимо произвести большое количество определенных компонентов с прочными и качественными поковками.

Типичными продуктами, получаемыми при штамповке, являются шатун, кривошип, кривошипный вал, крюк крана и т. д. Процесс штамповки широко используется в автомобильной промышленности, производстве деталей самолетов, производстве железнодорожного оборудования, производстве двигателей, производстве сельскохозяйственного оборудования. и т. д.

Процесс штамповки:

Штамп, используемый для штамповки, состоит из двух половин. Нижняя половина штампа крепится к наковальне, а верхняя половина крепится к подвижному ползунку.

Нагретый пруток или заготовка удерживается в нижней матрице, в то время как пуансон совершает четыре-пять ударов по металлу. Когда эти две половинки штампа соединяются в закрытом положении, металл растекается и полностью заполняет полость штампа.

Когда эти две половинки штампа соединяются в закрытом положении, металл растекается и полностью заполняет полость штампа.

Количество ударов при штамповке:

Желаемая окончательная форма не может быть получена непосредственно за один проход или удар. Процесс штамповки может включать несколько ударов, чтобы можно было получить окончательную форму изделия.

Количество ударов зависит от формы детали, желаемого направления потока зерен, типа кованого металла или сплава.

Может потребоваться до четырех проходов, пока деталь находится в «Окончательном слепке». Кроме того, деталь следует слегка приподнимать между последовательными ударами, чтобы предотвратить перегрев штампа.

Количество ударов, когда деталь находится в «Оттиске перед формовкой», в два раза превышает количество ударов, когда деталь находится в «Окончательном оттиске». Смазочные материалы наносятся в полость штампа, чтобы обеспечить легкое течение металла и уменьшить трение и износ штампа.

Наконец, давление газа используется для вытеснения детали из штампа.

Этапы штамповки шатуна:

Последовательность операций штамповки шатуна показана на рис. 5.20:

(i) Fullering Impression:

Fullering — это первый шаг к уменьшению запаса до желаемого размера. Фуговальная операция выполняется в валиковом оттиске штампа. Нагретую заготовку сначала помещают в долевую выемку, а затем один или два раза стучат молотком, чтобы получить локальное растекание металла по всему ее поперечному сечению.

(ii) Оттиск кромки:

Затем припуск перемещается на оттиск кромки, где металл перераспределяется по его длине, чтобы должным образом заполнить полости чистовой матрицы. При этом точное количество металла «набирается» на одних заранее заданных сечениях и уменьшается на каких-то других. Кромка является важным этапом и обычно выполняется серией ударов вместе с переворачиванием металла по мере необходимости.

(iii) Оттиск гибки:

Следующая операция – гибка, которая может понадобиться или не понадобиться. В зависимости от дизайна и формы изделия. Операция изгиба может быть выполнена без впечатления изгиба, но тогда направление потока зерна не будет следовать форме изгиба, что приведет к плохому потоку зерна. Таким образом, чтобы улучшить поток зерна, в матрице всегда делается изгибающий отпечаток.

(iv) Оттиск блокировки:

Операция блокировки также известна как получистовая операция. Это шаг перед завершением операции. Операция блокировки способствует снижению износа инструмента при чистовом оттиске. Для сложных форм можно использовать более одного блокирующего оттиска.

(v) Окончательный оттиск:

Оттиск, на котором получается реальная форма. В этом процессе излишки металла будут образовывать заусенцы на линии разъема, окружающей поковку.

(vi) Операция обрезки:

Наконец, дополнительный заусенец вокруг поковки обрезается для получения желаемой поковки.

Преимущества штамповки:

1. Достигается хороший поток зерна.

2. Более высокая скорость работы.

3. Получена хорошая прочность материала.

4. Незначительные потери материала или их отсутствие.

Недостатки штамповки:

1. Подготовка штампа является дорогостоящим процессом.

2. Оттиск штампа требует хорошего навыка работы.

3. Обслуживание пресс-форм требует больших затрат.

4. Деталь требует небольшого подъема между последовательными ударами, чтобы избежать нагрева штампа.

5. Произведенный заусенец необходимо обрезать, чтобы получить окончательную форму.

Почему поковки лучше?

В процессе ковки можно создавать детали, которые прочнее, чем детали, изготовленные с помощью любого другого процесса металлообработки. Вот почему поковки почти всегда используются там, где важны надежность и безопасность человека.

ПОКОВКИ по сравнению с отливками

Поковки прочнее. Литье не может получить упрочняющий эффект горячей и холодной обработки. Ковка превосходит литье по предсказуемым прочностным характеристикам, обеспечивая превосходную прочность, которая гарантирована от детали к детали.

Ковка зачищает дефекты литых слитков или непрерывнолитых прутков. Отливка не имеет ни текучести зерен, ни направленной прочности, и процесс не может предотвратить образование определенных металлургических дефектов. Предварительно кузнечная заготовка создает поток зерен, ориентированный в направлениях, требующих максимальной прочности. Структуры дендритов, сегрегации сплава и подобные дефекты очищаются при ковке.

Поковки надежнее, дешевле. Дефекты литья встречаются в различных формах. Поскольку горячая обработка улучшает рисунок зерна и придает высокие свойства прочности, пластичности и сопротивления, кованые изделия более надежны. И они производятся без дополнительных затрат на более строгий контроль процесса и проверки, которые необходимы для литья.

Поковки лучше реагируют на термообработку. Отливки требуют тщательного контроля процессов плавления и охлаждения, поскольку может произойти сегрегация сплава. Это приводит к неравномерному отклику на термообработку, что может повлиять на прямолинейность готовых деталей. Поковки более предсказуемо реагируют на термообработку и обеспечивают лучшую размерную стабильность.

Гибкое и рентабельное производство поковок адаптируется к спросу. Для некоторых отливок, таких как отливки со специальными характеристиками, требуются дорогие материалы и средства управления процессом, а также более длительные сроки изготовления. Открытая штамповка и прокатка колец являются примерами процессов ковки, которые адаптируются к различной длине производственного цикла и позволяют сократить время выполнения заказа.

ПОКОВКИ по сравнению со сварными изделиями/изделиями

Поковки обеспечивают экономию производства, экономию материалов. Сварные конструкции являются более дорогостоящими при больших объемах производства. Фактически, готовые детали являются традиционным источником ковки по мере увеличения объема производства. Первоначальные затраты на инструменты для ковки могут быть покрыты за счет объема производства и экономии материалов, а также за счет внутренней экономики производства ковки, более низких затрат на рабочую силу, сокращения брака и переделок, а также снижения затрат на контроль.

Фактически, готовые детали являются традиционным источником ковки по мере увеличения объема производства. Первоначальные затраты на инструменты для ковки могут быть покрыты за счет объема производства и экономии материалов, а также за счет внутренней экономики производства ковки, более низких затрат на рабочую силу, сокращения брака и переделок, а также снижения затрат на контроль.

Поковки прочнее. Сварные конструкции обычно не свободны от пористости. Любой выигрыш в прочности, полученный от сварки или крепления стандартных прокатных изделий, может быть потерян из-за плохой сварки или соединения. Ориентация зерен, достигнутая при ковке, делает детали более прочными.

Поковки предлагают экономичный дизайн/контроль. Многокомпонентная сварная сборка не может сравниться с экономией затрат, полученной от правильно спроектированной цельной поковки. Такое объединение деталей может привести к значительной экономии средств. Кроме того, сварные детали требуют дорогостоящих процедур контроля, особенно компонентов, подвергающихся высоким нагрузкам.

Поковки обладают более стабильными металлургическими свойствами. Избирательный нагрев и неравномерное охлаждение, возникающие при сварке, могут приводить к таким нежелательным металлургическим свойствам, как неоднородная зернистая структура. В процессе эксплуатации сварной шов может действовать как металлургический надрез, который может привести к выходу детали из строя. Поковки не имеют внутренних пустот, которые могут привести к неожиданному выходу из строя под нагрузкой или ударом.

Поковки предлагают упрощенное производство. Сварка и механическое крепление требуют тщательного выбора соединительных материалов, типов и размеров креплений, а также тщательного контроля за процессом затяжки, что увеличивает производственные затраты. Ковка упрощает производство и обеспечивает лучшее качество и постоянство деталей.

ПОКОВКИ по сравнению с обработанным прутком/плитой

Поковки предлагают более широкий диапазон размеров желаемых сортов материала.

Зерна поковок ориентированы по форме для большей прочности. Обработанный стержень и пластина могут быть более восприимчивы к усталости и коррозии под напряжением, поскольку механическая обработка срезает структуру зерна материала. В большинстве случаев ковка дает структуру зерна, ориентированную на форму детали, что приводит к оптимальной прочности, пластичности и устойчивости к ударам и усталости.

Поковки обеспечивают лучшее и более экономичное использование материалов. Пламенная резка плиты — это расточительный процесс, один из нескольких этапов изготовления, при котором расходуется больше материала, чем необходимо для изготовления таких деталей, как кольца или ступицы. Еще больше теряется при последующей обработке.

Еще больше теряется при последующей обработке.

Поковки дают меньший лом; большее, более рентабельное производство. Поковки, особенно формы, близкие к чистой, позволяют лучше использовать материал и дают меньше брака. При крупносерийном производстве поковки имеют решающее преимущество в стоимости.

Поковки требуют меньше вторичных операций. В состоянии поставки некоторые сорта прутка и листа требуют дополнительных операций, таких как токарная обработка, шлифовка и полировка, для устранения неровностей поверхности и достижения желаемой чистоты, точности размеров, обрабатываемости и прочности. Зачастую поковки можно пустить в эксплуатацию без дорогостоящих вторичных операций.

ПОКОВКИ по сравнению с деталями из порошкового металла (P/M)

Поковки прочнее. Низкие стандартные механические свойства (например, прочность на растяжение) типичны для деталей P/M. Поток зерен поковки обеспечивает прочность в критических точках напряжения.

Поковки обеспечивают более высокую целостность.

Они используются для изменения размеров изгибов и волн. На таком станке можно гнуть стержни диаметром до 16 миллиметров.

Они используются для изменения размеров изгибов и волн. На таком станке можно гнуть стержни диаметром до 16 миллиметров.