Стеклопластиковая арматура: недостатки – ТПК Нано-СК

Без рубрики

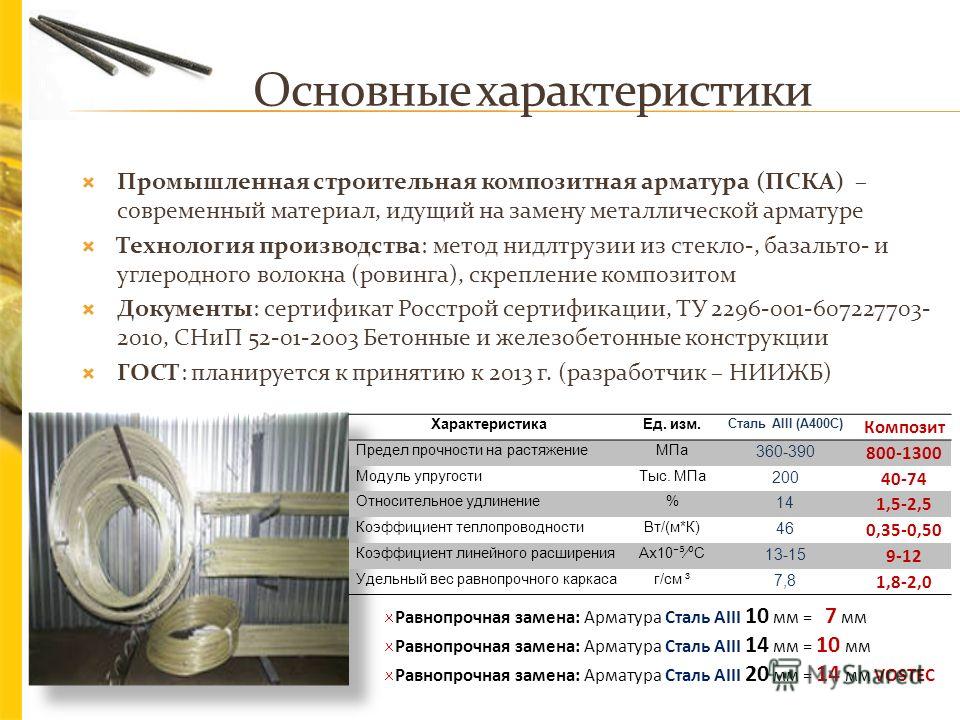

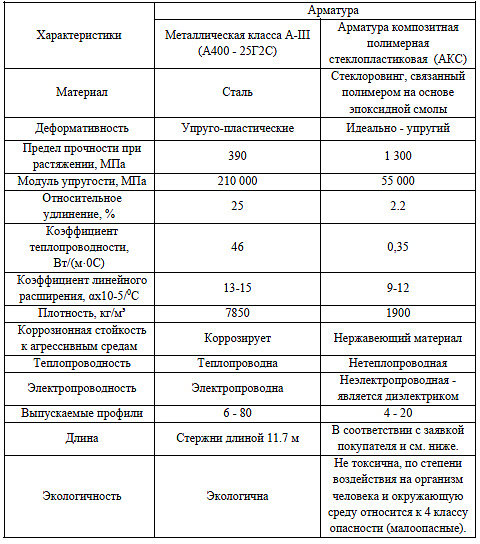

Как и любой другой строительный материал, стеклопластиковая арматура недостатки имеет, но достоинства их превосходят. Основные достоинства композитной арматуры – это устойчивость к агрессивной среде, высокая прочность, диэлектрические свойства.

За годы работы в области производства композитной арматуры ТПК «НАНО-СК», нашим специалистам удалось на практике сравнить стеклопластиковую арматуру с традиционной стальной.

Стеклопластиковая арматура: минусы и плюсы

Итак, если сравнить стеклопластиковую арматуру со стальной, то стеклопластиковая арматура покажет, но плюсы их перевешивают.

Преимущества следующие:

- устойчивость в коррозии;

- прочность;

- устойчивость ко всем видам механического воздействия;

- диэлектрические свойства.

Этим плюсам противостоят минусы, который также нужно учитывать при выборе арматуры в технологиях строительства:

- низкий модуль упругости;

- недостаточная термостойкость;

- снижение прочности под воздействием щелочи.

Недостаточная термостойкость композитной арматуры

С этой точки зрения арматура стеклопластиковая характеристики имеет слегка уступающие стальной арматуре. Проблема заключается в том, что стеклоткань, которая входит в состав композитной арматуры, достаточно устойчива к воздействию жара. А вот пластиковый компонент, который связывает стеклоткань, после 200 градусов по Цельсию начинает терять прочность.

Тем не менее, специалисты ТПК «НАНО-СК» гарантируют, что стеклопластиковая арматура соответствует классу самозатухающих материалов (Г1).

С этой точки зрения стеклопластиковая арматура недостатки компенсирует за счет того, что ее не используют там, где возможно сильное нагревание.

Низкий модуль упругости

Стеклопластиковая арматуры минусы которой связаны с модулем упругости, не может быть использована в криволинейных элементах. Композитная арматура легко изгибается, поэтому для монтажа перекрытий с применением стеклопластиковой арматуры требуются специальные расчеты. А когда делается попытка сделать криволинейные элементы, то их сложно зафиксировать, требуются производственные условия.

А когда делается попытка сделать криволинейные элементы, то их сложно зафиксировать, требуются производственные условия.

Снижение прочности под воздействием щелочи

Стеклопластиковая арматура имеет недостатки, связанные с воздействием щелочной среды. Для того, чтобы стеклопластиковая арматуры характеристики эти изменила, применяют технологию выщелачивания редкоземельных металлов, содержащихся в структуре бетона. Так удается сделать композитную арматуру нечувствительной к щелочи, и продлить срок эксплуатации арматуры.

Специалисты ТПК «НАНО-СК» гарантируют, что эти недостатки не являются препятствием для массового строительства, а лишь немного ограничивают сферы применения стеклопластиковой арматуры.

Все типы композитной арматуры, которую мы производим, соответствуют по своим технико-эксплуатационным характеристикам ГОСТу.

Недостатки стеклопластиковой арматуры, а так же плюсы в сравнении со стальной.

Стеклопластиковая арматура приобрела широкое признание в сфере индивидуального строительства благодаря комплексу несомненных преимуществ. Если нам нужна композитная арматура, плюсы от ее использования, Вы ощутите сразу же.

Если нам нужна композитная арматура, плюсы от ее использования, Вы ощутите сразу же.

- Экономия при закупке до 40% по сравнению с металлической арматурой

- Высокий показатель предела прочности на разрыв,

- Маленький вес, в сравнении с арматурой A III,

- Низкая теплопроводность

- Высокие показатели коррозионной и химической стойкости,

- Коэффициентом теплового расширения почти равный нулю

- Отсутствие свойств диэлектрика.

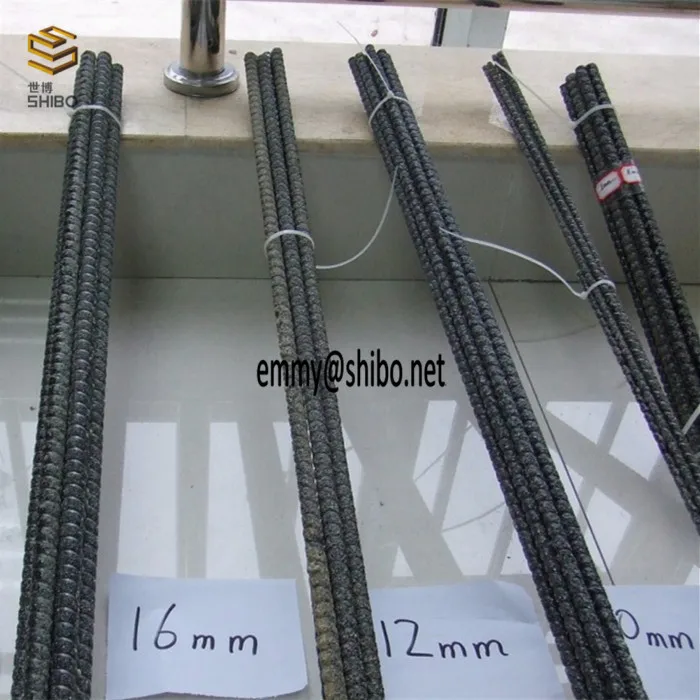

Так как по своему основному показателю, а именно пределу прочности на разрыв стеклопластиковая арматура, производства компании Пласт-Композит, существенно превосходит параметры стальной металлической арматуры, возможно применение композитной арматуры меньшего диаметра. Таким образом, если для армирования фундаментной плиты двухэтажного дома, нам бы потребовалась металлическая арматура диаметром 12 мм, то в случае, если будет принято решение, применять композитную арматуру, то возможно использовать диаметр 8 мм. Основное применение арматуры в сфере малоэтажного строительства заключается в армировании фундаментов. При этом больше пока распространено применение стальной арматуры класса A3. При этом, стальная арматура продается только хлыстами стандартной длиной 11,7 метра, транспортировка такой арматуры возможно только на шаланде. Так же вес каждого метра стальной арматуры 880 грамм, а для заливки дома площадью от 100 до 200 метров, Вам потребуется от 2 до 3 тонн арматуры. По такой характеристике, как вес и транспортировка, неоспоримое преимущество имеет композитная арматура. Плюсы будут не только при транспортировки, но и при загрузки/разгрузки. Так как на заливку фундамента дома необходимо от 230 до 300 кг стеклопластиковой арматуры, которая сматывается в бухты. В один легковой автомобиль может поместится до 2 км стеклопластиковой арматуры. Еще одно преимущество композитной арматуры — низкая теплопроводность, стеклопластиковую арматуру очень выгодно использовать при армировании стен зданий, кроме того, в настоящий момент почти все гибкие связи, которые применяются в России, делаются из композитных материалов.

При этом больше пока распространено применение стальной арматуры класса A3. При этом, стальная арматура продается только хлыстами стандартной длиной 11,7 метра, транспортировка такой арматуры возможно только на шаланде. Так же вес каждого метра стальной арматуры 880 грамм, а для заливки дома площадью от 100 до 200 метров, Вам потребуется от 2 до 3 тонн арматуры. По такой характеристике, как вес и транспортировка, неоспоримое преимущество имеет композитная арматура. Плюсы будут не только при транспортировки, но и при загрузки/разгрузки. Так как на заливку фундамента дома необходимо от 230 до 300 кг стеклопластиковой арматуры, которая сматывается в бухты. В один легковой автомобиль может поместится до 2 км стеклопластиковой арматуры. Еще одно преимущество композитной арматуры — низкая теплопроводность, стеклопластиковую арматуру очень выгодно использовать при армировании стен зданий, кроме того, в настоящий момент почти все гибкие связи, которые применяются в России, делаются из композитных материалов. Это гарантирует минимальные теплопотери для таких домов.

Это гарантирует минимальные теплопотери для таких домов.

СТЕКЛОПЛАСТИКОВАЯ АРМАТУРА — НЕДОСТАТКИ ПРИ АРМИРОВАНИИ КОНСТРУКЦИЙ:

Стеклопластиковая арматура, недостатки которой часто могут невилироваться грамотным проектированиием конструкций можно разбить на три группы

- Один из основных минусов композитной арматуры — это низкий модуль упругости, что ограничивает применение композитной арматуры в перекрытиях. Тем не менее, при определенных условиях применение арматуры в перекрытиях, не только оправдано, но и целесообразно. Например, в случае реконструкции старого здания, когда основной задачей является уменьшение нагрузки на уже существующий фундамент. Так же применение композитной арматуры распространено в перекрытиях парковочных комплексов. Здесь решающим фактором применения может стать коррозионная стойкость, которая значительно увеличит срок службы сооружения.

- Минусы композитной арматуры необходимо учитывать при армировании плит перекрытия. Так как композитная арматура в случае пожара начинает размягчаться и терять свои свойства раньше металла.

Чтобы повысить стойкость конструкции к воздействию огня при пожаре, специалист должен предусмотреть ряд мер, направленных на теплозащиту конструкций (колонн, стен, перекрытий).

Чтобы повысить стойкость конструкции к воздействию огня при пожаре, специалист должен предусмотреть ряд мер, направленных на теплозащиту конструкций (колонн, стен, перекрытий). - Изготовление гнутых элементов из композитной арматуры. Недостаток не может быть устранен в условиях строительной площадки. Следовательно, необходимо либо заранее заказывать необходимый элемент, либо покупать небольшие прутки металлической арматуры и уже из нее изготавливать нужные элементы, такие как выпуски, углы, лягушки.

ЗАКЛЮЧЕНИЕ О ВОЗМОЖНОСТИ И ЦЕЛЕСООБРАЗНОСТИ ПРИМЕНЕНИЯ СТЕКЛОПЛАСТИКОВОЙ КОМПОЗИТНОЙ АРМАТУРЫ

Несмотря на широкое и успешное использование композитной арматурой в США, Канаде и Европе в течение нескольких десятилетий, для российской строительной отрасли данный материал остается относительной новинкой. Но уже сегодня понятны отличные перспективы массого внедрения этого материала в сферу промышленного и гражданского строительства, так как применение АКП-СП обеспечивает несомненные преимущества композитной арматуры для строительства разных фундаментов, промышленных полов, дорожных плит и других аналогичных конструкций. Но при работе с композитной арматурой для обустройства конструкций мостов, многоэтажного строительства и прочих сфер обязательно требуется учет индивидуальных физико-химических особенностей.

Но при работе с композитной арматурой для обустройства конструкций мостов, многоэтажного строительства и прочих сфер обязательно требуется учет индивидуальных физико-химических особенностей.

Подводя итог, хочется отметить один несомненный плюс, который под час является решающим — цена. В настоящее время применение композитной арматуры для заливки фундаментов для частного домостроения, обходится в среднем на 50 процентов дешевле, чем заливка аналогичного фундамента с металлической арматурой. Более подробно, обо всех экономических составляющих, можно прочитать в статье — Выгода от применения композитной арматуры

Более экологичная арматура — GreenBuildingAdvisor

В настоящее время вы найдете два типа арматуры: стальную арматуру и композитную (неметаллическую) арматуру. Композитная арматура изготавливается из углеродного волокна, стекловолокна или базальта. Углеродное волокно имеет непомерно высокую стоимость (от 40 долларов за кг), что делает его непрактичным для большинства применений. Стекловолокно имеет ограничения по производительности и более сильное воздействие на окружающую среду, чем базальт, который также является самым прочным из трех материалов. Фото предоставлено Basanite Industries, LLC.

Стекловолокно имеет ограничения по производительности и более сильное воздействие на окружающую среду, чем базальт, который также является самым прочным из трех материалов. Фото предоставлено Basanite Industries, LLC.Подробнее Руководство по продукту

Немногие строители уделяют столько внимания экологизации своих строительных практик, чтобы использовать арматуру, но для тех, кто это делает, арматура BasaFlex BFRP предлагает более экологичную и коррозионностойкую альтернативу обычной арматуре. Продукт изготовлен из обильной вулканической породы. По словам Фреда Тингберга, представителя Basanite Industries, их бетонная арматура «примерно на четверть легче стали и в два с половиной раза прочнее». Под прочным он подразумевает, что материал обладает более чем в два раза большей прочностью на разрыв, чем сталь. В то же время, будучи на минеральной основе, он имеет термический коэффициент, аналогичный бетону, что позволяет избежать трещин от напряжения, которые образуются во время циклов замораживания-оттаивания из-за разной скорости расширения бетона и стали. Неагрессивная базальтовая арматура популярна для бассейнов, волноломов и прибрежного строительства. 9Композитная арматура 0015 BasaFlex выпускается в размерах от № 2 (1/4 дюйма) до № 8 (1 дюйм) и длиной 10, 20 и 40 футов.

В то же время, будучи на минеральной основе, он имеет термический коэффициент, аналогичный бетону, что позволяет избежать трещин от напряжения, которые образуются во время циклов замораживания-оттаивания из-за разной скорости расширения бетона и стали. Неагрессивная базальтовая арматура популярна для бассейнов, волноломов и прибрежного строительства. 9Композитная арматура 0015 BasaFlex выпускается в размерах от № 2 (1/4 дюйма) до № 8 (1 дюйм) и длиной 10, 20 и 40 футов.

Несмотря на то, что это древний строительный материал, базальт используется для изготовления арматуры всего девять лет. Представленный на рынке США компанией Kodiak Rebar в 2013 году, этот материал изготавливается путем плавления изверженной породы в печи при температуре 1700°C; затем из него формируют длинные волокна путем выдувания из него нити — подобно тому, как из силикатной породы изготавливают стекловолокно.

В отличие от стали, базальтовая арматура и сетка не требуют разделения; бетон может быть переработан за одну обработку. Кроме того, он имеет меньший вес, что снижает затраты на транспортировку углерода. [Источник] Базальтовая арматура производится из тысяч базальтовых волокон, пропитанных эпоксидной смолой, которая полимеризуется при прохождении через производственную линию при повышенных температурах. Здесь показана производственная линия ООО «Базальт Инжиниринг» по производству полимерной арматуры Bastech, армированной базальтовым волокном. Компания продает пакет из 10 8 футов. Прутки №4 (13 мм) за 40,32 доллара США. Фото предоставлено производителем. Плюсы: Базальтовая арматура не только зеленая, но и легкая, с ней проще обращаться, она полностью устойчива к ржавчине и морской воде. Он также устойчив к экстремальным перепадам температуры, ультрафиолетовым лучам и щелочной среде. Мы знакомы с мостами, подпорными стенами и строительными конструкциями с пятнами ржавчины, просачивающимися из трещин в бетоне — пятнами, которые свидетельствуют о структурном износе встроенной стали.

В отличие от стали, базальтовая арматура и сетка не требуют разделения; бетон может быть переработан за одну обработку. Кроме того, он имеет меньший вес, что снижает затраты на транспортировку углерода. [Источник] Базальтовая арматура производится из тысяч базальтовых волокон, пропитанных эпоксидной смолой, которая полимеризуется при прохождении через производственную линию при повышенных температурах. Здесь показана производственная линия ООО «Базальт Инжиниринг» по производству полимерной арматуры Bastech, армированной базальтовым волокном. Компания продает пакет из 10 8 футов. Прутки №4 (13 мм) за 40,32 доллара США. Фото предоставлено производителем. Плюсы: Базальтовая арматура не только зеленая, но и легкая, с ней проще обращаться, она полностью устойчива к ржавчине и морской воде. Он также устойчив к экстремальным перепадам температуры, ультрафиолетовым лучам и щелочной среде. Мы знакомы с мостами, подпорными стенами и строительными конструкциями с пятнами ржавчины, просачивающимися из трещин в бетоне — пятнами, которые свидетельствуют о структурном износе встроенной стали. Эта деградация не происходит с волокнами на основе базальта. Долговечность — самый сильный аргумент базальтовой арматуры для использования в тяжелой инфраструктуре. Ожидаемый срок службы бетонных плит со стальной арматурой для использования в мостах составит 25 лет. Однако срок службы панелей с армированием FRP составляет не менее 75 лет (Марек Урбански и др., Procedia Engineering, т. 57, 2013 г., стр. 1183–119).1).

Эта деградация не происходит с волокнами на основе базальта. Долговечность — самый сильный аргумент базальтовой арматуры для использования в тяжелой инфраструктуре. Ожидаемый срок службы бетонных плит со стальной арматурой для использования в мостах составит 25 лет. Однако срок службы панелей с армированием FRP составляет не менее 75 лет (Марек Урбански и др., Procedia Engineering, т. 57, 2013 г., стр. 1183–119).1). Минусы: Базальтовая арматура дороже, чем обычная стальная арматура, и базальтовые стержни не могут делать резкие изгибы, такие как углы 90°; они полагаются на фитинги для достижения поворота. Поскольку материал на минеральной основе не является проводником, его нельзя использовать для заземления Ufer. Несмотря на высокую прочность на растяжение, базальтовые стержни не соответствуют эластичности стали (75 против 200). Другими словами, прочность базальтового волокна в поперечном направлении низка по сравнению с очень высоким сопротивлением в продольном направлении, что ограничивает его использование в некоторых вертикальных конструктивных элементах высотных зданий — ограничение, с которым никогда не столкнется большинство строителей жилья.

______________________________________________________________________

Фернандо Пажес Руис — строитель и сертифицированный ICC инспектор по жилым домам, занимающийся разработкой норм и правил.

Избранные блоги

Размышления энергетического ботаника Посмотреть больше

Рассмотрение возможности использования энергии в жилых помещениях

Руководство по продукту Посмотреть больше

Арматура из базальтового волокна | Monolithic.

org

orgВ строительной отрасли узнают о существовании арматурных стержней из армированного волокном пластика. Арматура из стекловолокна присутствует на рынке уже некоторое время, проникая туда, где стальная арматура не работает. Первые распространенные приложения использовались в агрессивных средах и местах, где наведенные поля, возникающие в результате стальных железобетонных конструкций, подвергающихся воздействию высоких уровней радиочастотного излучения, представляют собой проблему. В настоящее время в этой области появилась новая разработка – арматура из базальтовых непрерывных нитей.

Базальт — обычная вулканическая порода, встречающаяся по всему миру в местах извержения вулканов, выбрасывающих лаву на поверхность. На самом деле он присутствует повсюду на глубине под поверхностью — во всем мире есть слой базальтовой породы под осадочной или метаморфической породой, которая обнажается на поверхности. Там, где он присутствует на поверхности из-за вулканической активности, он доступен в больших количествах. Щитовой вулкан, изображенный на изображении 1, находится на северо-востоке Нью-Мексико, имеет длину около 20 миль и глубину 3000 футов в базальтовых отложениях, образовавшихся в результате извержений в течение миллионов лет.

Щитовой вулкан, изображенный на изображении 1, находится на северо-востоке Нью-Мексико, имеет длину около 20 миль и глубину 3000 футов в базальтовых отложениях, образовавшихся в результате извержений в течение миллионов лет.

Одно это сооружение могло бы поддерживать обширную промышленность по производству базальтовых волокон в течение многих десятилетий.

Базальтовая порода в настоящее время добывается для многих целей, включая использование в качестве основы для дорог. Повсюду, где распространен базальт, он используется вместо известняка в качестве общей основы для строительства. На изображении 2 показан действующий карьер в структуре вулкана.

Базальт обычно существует в виде толстых плит, соответствующих глубине первоначальных потоков лавы, и имеет вертикальные трещины в потоке. В некоторых случаях медленное охлаждение вызывает развитие восьмиугольных структур в базальтовых слоях.

Перед изготовлением базальтовой арматуры необходимо сначала изготовить базальтовые непрерывные нити. Этот процесс начинается с дробления базальтовой породы, как показано выше, на мелкие кусочки, обычно в диапазоне ½ дюйма. Эту породу плавят в больших печах, а затем расплавленную породу вытягивают в тонкие волокна через специальные приспособления из платины и родия. Эти приспособления в промышленности называются втулками. Процесс вытягивания осуществляется с помощью специальных высокоскоростных намотчиков, которые могут поддерживать постоянную скорость волокна, даже если диаметр наматывающего устройства и нагрузка на него увеличиваются по мере накопления волокна. При вытягивании волокна из втулки оно также сильно растягивается, уменьшаясь в диаметре на 90% и более. Кроме того, на расстоянии около 15 футов между втулкой и наматывающим устройством волокно охлаждается из жидкого состояния в твердое стеклообразное состояние, химически описываемое как аморфное твердое вещество. Это охлаждение осуществляется с помощью тумана и, наконец, завершается прохождением через щетку с жидкостями на ней.

Этот процесс начинается с дробления базальтовой породы, как показано выше, на мелкие кусочки, обычно в диапазоне ½ дюйма. Эту породу плавят в больших печах, а затем расплавленную породу вытягивают в тонкие волокна через специальные приспособления из платины и родия. Эти приспособления в промышленности называются втулками. Процесс вытягивания осуществляется с помощью специальных высокоскоростных намотчиков, которые могут поддерживать постоянную скорость волокна, даже если диаметр наматывающего устройства и нагрузка на него увеличиваются по мере накопления волокна. При вытягивании волокна из втулки оно также сильно растягивается, уменьшаясь в диаметре на 90% и более. Кроме того, на расстоянии около 15 футов между втулкой и наматывающим устройством волокно охлаждается из жидкого состояния в твердое стеклообразное состояние, химически описываемое как аморфное твердое вещество. Это охлаждение осуществляется с помощью тумана и, наконец, завершается прохождением через щетку с жидкостями на ней. В некоторых случаях этой жидкостью может быть вода; в других случаях это специальная химическая формула, называемая проклейкой, которая улучшает сцепление волокон с различными смолами.

В некоторых случаях этой жидкостью может быть вода; в других случаях это специальная химическая формула, называемая проклейкой, которая улучшает сцепление волокон с различными смолами.

Этот процесс позволяет производить нити различного диаметра, наиболее распространенные размеры составляют от 9и 22 мкм. (Для сравнения, человеческий волос обычно составляет 100 микрон.)

Здесь необходимо отметить несколько вещей. Во-первых, в базальтовую породу перед расплавлением не добавляют никаких химикатов или других продуктов. Природный состав некоторых базальтов идеально подходит для изготовления хороших волокон. Стекловолокно, напротив, состоит из смеси многих ингредиентов, некоторые из которых не являются экологически чистыми. Базальтовая непрерывная нить – экологически чистый продукт. И мы никогда не сможем исчерпать запасы базальтовой породы.

Во-вторых, физические свойства базальтовых нитей весьма привлекательны. По сравнению с E-стеклом, наиболее распространенной формой стекловолокна, базальтовые нити имеют более высокую прочность на разрыв и модуль упругости, гораздо лучшую термостойкость, лучшую устойчивость к кислотным и щелочным повреждениям и не впитывают воду через сердцевину волокна, как стекло. волокна делают.

волокна делают.

По сравнению с углеродными, базальтовые волокна предлагают гораздо более низкую стоимость и полное отсутствие проводимости и индуктивности полей при воздействии радиочастотной энергии.

В-третьих, по сравнению со сталью базальтовые нити намного прочнее при том же диаметре, в несколько раз легче при той же прочности и невосприимчивы к кислотам, щелочам и коррозии.

Вот как базальтовые нити превращаются в базальтовую арматуру. Основной процесс называется пултрузией.

В самом простом описании он работает путем вытягивания нитей из такого количества катушек базальтовой ровницы, сколько необходимо для изготовления готового изделия. Например, чтобы сделать базальтовый стержень диаметром 3/8 дюйма, нужно поместить на стойку, называемую шпулярником, достаточно катушек ровницы, чтобы, когда они все стянуты вместе в плотный цилиндр, диаметр цилиндра был бы 3/8 дюйма. дюйм. В процессе вытягивания ровинги протягиваются через ванну с жидкой смолой и тщательно смачиваются смолой. После смачивания ровинги протягиваются через все более мелкие фильеры и, наконец, проходят через нагретую фильеру, имеющую желаемый окончательный диаметр. Тепло в этой матрице запускает катализирующий процесс, который превращает жидкую смолу в твердый пластик.

После смачивания ровинги протягиваются через все более мелкие фильеры и, наконец, проходят через нагретую фильеру, имеющую желаемый окончательный диаметр. Тепло в этой матрице запускает катализирующий процесс, который превращает жидкую смолу в твердый пластик.

Рисунок 3 представляет собой схематическое описание процесса. На этом изображении показано создание плоской пластины, но процесс практически такой же для круглых стержней.

A показывает шпулярник с катушками волокна, протягиваемый в ванну со смолой, B. Оттуда волокна протягиваются через нагретую головку, C. Весь этот процесс протягивания осуществляется съемниками или тракторами, обычно работающими в тандеме, поэтому, пока один тянущий, другой выстраивается в очередь, чтобы начать процесс тяги, когда первый трактор достигает конца своего хода. Эти тракторы показаны на D. Наконец, после того, как продукт достигает конца машины, он распиливается на отрезки линейной пилой E. Пила движется вместе с линией, чтобы обеспечить равномерную резку.

Ранние базальтовые стержни имели форму настоящих цилиндров. С опытом стало ясно, что для обеспечения хорошего механического сцепления между арматурой и бетоном требуется более плотная текстура. Наиболее часто используемая система заключается в том, чтобы по спирали обернуть полосу нити вокруг арматуры, пока она еще мягкая, и деформировать ее спиральным углублением. Другие фабрики скрепляют спираль из базальтовой нити вокруг цилиндрического стержня, чтобы создать поверхность механического соединения. Обе системы, кажется, работают хорошо, и окончательный победитель в этом соревновании еще предстоит определить.

На изображениях 4 и 5 показаны арматурные стержни обоих типов.

Еще одно важное соображение заключается в том, что базальтовая арматура может гнуться, но обладает сильной памятью, как пружина. Если вы сгибаете прямую арматуру, она требует большого усилия, а когда вы ее отпускаете, она возвращается к своей первоначальной прямой форме. Это позволяет отгружать базальтовую арматуру определенного размера в бухтах по 100-500 метров. Затем его можно развернуть на рабочем месте и использовать в прямом виде. На изображении 6 показаны мотки арматуры, готовые к использованию на стройплощадке.

Затем его можно развернуть на рабочем месте и использовать в прямом виде. На изображении 6 показаны мотки арматуры, готовые к использованию на стройплощадке.

После снятия крышки на изображении 7 показано, как выглядят катушки.

В стопке слева показано более 4000 футов арматуры. Тем не менее, один человек может легко переместить эту стопку вручную. Эти катушки весят менее 40 фунтов. каждый. Это большое количество стальной арматуры будет весить тонны, и для ее перемещения потребуется вилочный погрузчик.

Базальтовая арматура также может поставляться в более традиционных прямых формах (см. рис. 8), обычно в связке для удобства обращения.

При достаточном нагреве базальтовую арматуру можно безвозвратно согнуть. Тем не менее, вероятно, более практично использовать готовые уголки и другие формы. Изображение 9показывает различные специальные формы, созданные для различных строительных проектов.

Реальность такова, что базальтовую арматуру можно использовать так же, как и обычную стальную арматуру. Некоторые методы необходимо изменить, но основные процессы остаются прежними. На изображениях 10, 11 и 12 показана базальтовая арматура, используемая в строительных работах.

Некоторые методы необходимо изменить, но основные процессы остаются прежними. На изображениях 10, 11 и 12 показана базальтовая арматура, используемая в строительных работах.

Базальтовая арматура явно готова к использованию в качестве замены как стальной, так и стекловолоконной арматуры. Она все же несколько дороже стали, поэтому ее сначала применяют там, где сталь имеет недостатки. Он может быстро заменить нержавеющую сталь и сталь с эпоксидным покрытием по стоимости, когда будут устранены нормативные препятствия. Поскольку его стоимость снижается с объемом производства, у него есть шанс заменить стальную арматуру в целом. Тот факт, что он не вызывает коррозии, дает ему большое преимущество перед сталью. Ясно, что сталь в бетонной конструкции — это разрушение, вызывающее ржавчину, ожидающее своего часа. В конце концов влага попадет в сталь, где бы она ни находилась и как бы хорошо она ни была защищена. Затем он ржавеет, набухает и приводит к разрушению бетона. С базальтовой арматурой этой проблемы можно избежать навсегда.

Отсутствие скалывания дает еще одно преимущество базальтовой арматуры. Строительные нормы и правила требуют размещения стальной арматуры на расстоянии не менее 3 дюймов от поверхности бетона. Это задерживает время, когда влага проникнет в сталь. Это делает минимальную толщину панели для железобетона не менее 7 дюймов. В этом нет необходимости при использовании базальтовой арматуры. Плиту или панель можно сделать настолько толстой или тонкой, насколько это необходимо для структурной целостности. Если достаточно одного дюйма бетона, панель может иметь толщину один дюйм без риска разрушения из-за растрескивания.

Таким образом, базальтовая арматура теперь доступна как реальная альтернатива другим системам армирования бетона.

Об авторе:

Марина Пресли, бизнес-леди российского происхождения, свободно владеющая английским и славянским языками, впервые заинтересовалась базальтом более 16 лет назад. Из-за ее навыков англо-русского переводчика для нефтяной промышленности г-жа Пресли была приглашена во Владимирскую область России, чтобы помочь предприятиям продвигать свою продукцию в западном мире.

Чтобы повысить стойкость конструкции к воздействию огня при пожаре, специалист должен предусмотреть ряд мер, направленных на теплозащиту конструкций (колонн, стен, перекрытий).

Чтобы повысить стойкость конструкции к воздействию огня при пожаре, специалист должен предусмотреть ряд мер, направленных на теплозащиту конструкций (колонн, стен, перекрытий).