Стеклопластиковая арматура: преимущества и характеристики, применение

Главная » Инструменты и материалы

Железобетонные конструкции традиционно укрепляются металлическим прутом, но все популярнее становится альтернативный вариант – стеклопластиковая арматура. Она заменяет сталь благодаря высоким эксплуатационным и техническим характеристикам. Растущая популярность пластиковой арматуры объясняется и невысокой ценой по сравнению с металлическими аналогами.

Содержание

- Описание

- Виды

- Преимущества и недостатки

- Характеристики

- Особенности производства и монтажа

- Заключение

Описание

Производство и характеристики, так называемой композитной арматуры для бетонных монолитов и конструкций, регламентировано разработанным по ISO 10406-1:2008 ГОСТ 31938-2012. На основу из специально подготовленного стекловолокна наматывается высокопрочная углеродная нить. Она улучшает адгезию с бетоном за счет своего спиралеобразного профиля.

Основным элементом композитной стеклопластиковой арматуры является ствол, изготавливаемый из прочных, расположенных параллельно друг к другу волокон, объединенных полимерной смолой, спеченной при высокой температуре. Ствол покрывается волокнистой структурой наносимой методом напыления или навивки в двух направлениях.

Согласно СНиП 52-01-2003 использование современной стеклопластиковой арматуры возможно в качестве полноценной замены металлическому армированию. Каждый производитель указывает технические условия на свою продукцию, которая может использоваться в стенах, перекрытиях, подвалах и других бетонных конструкциях. Обязательно предоставление сертификатов качества, основанных на экспертизах и протоколах испытаний в лабораториях.

Виды

Стеклопластиковая арматура классифицируется по типам используемых в производстве материалов. Это неметаллическое сырье минерального или искусственного происхождения. Промышленность предлагает следующие виды:

Это неметаллическое сырье минерального или искусственного происхождения. Промышленность предлагает следующие виды:

- Стеклокомпозит (АСП) – представляет собой термически обработанную смесь продольно расположенного стекловолокна и полимерных смол.

- Базальтовая арматура или базальтокомпозит (АБП) – делается из базальтовых волокон, соединенных между собой органическими смолами.

- Арматура углепластиковая или углекомпозитная (АУК) – обладает повышенной прочностью и изготавливается из углеводородных соединений. Она дороже композитной.

- Арамидокомпозит (ААК) – в основе полиамидные волокна наподобие капроновых нитей.

- Комбинированный композит (АКК) – в основе находится стержень из стекловолокна, на который плотно наматывается базальтопластик. Этот тип – не базальтопластиковая арматура, с чем ее путают, поскольку она имеет стекловолокнистый стержень.

| Показатель | АСП | АБП | АУК | ААК |

|---|---|---|---|---|

| Предел прочности при растяжении, МПа | 800-1000 | 800-1200 | 1400-2000 | 1400 |

| Модуль упругости при растяжении, ГПа | 45-50 | 50-60 | 130-150 | 70 |

| Предел прочности при сжатии, МПа | 300 | 300 | 300 | 300 |

| Предел прочности при поперечном срезе, МПа | 150 | 150 | 350 | 190 |

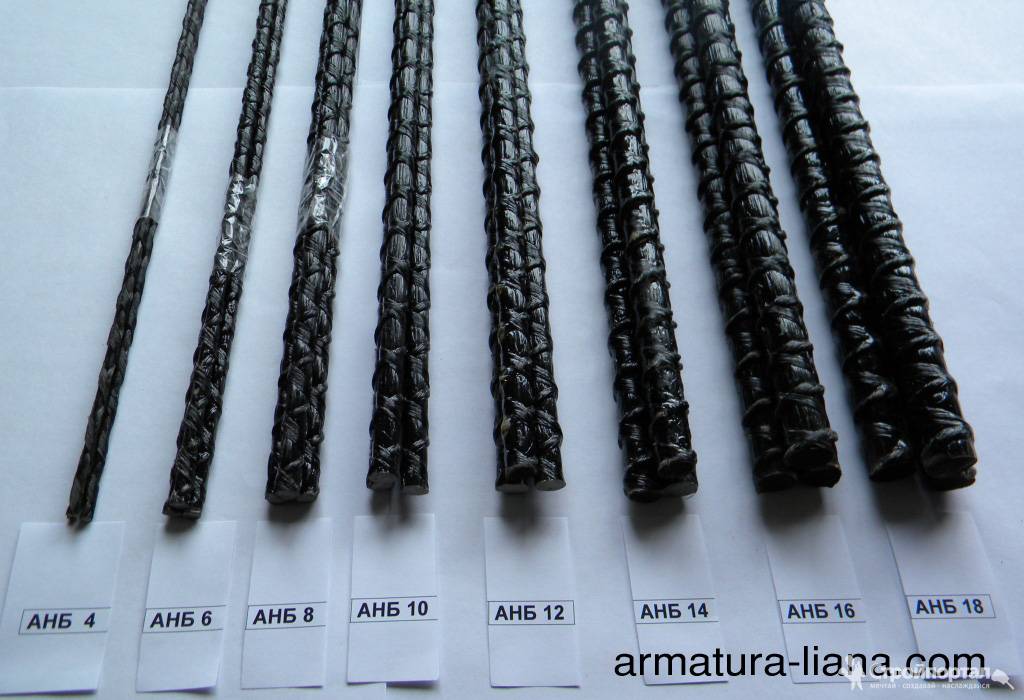

Производители предлагают большой выбор стеклопластиковой арматуры по толщине. Это дает возможность сделать как тонкую сетку в 4 мм, так и прочный армирующий каркас диаметром в 32 мм для несущих конструкции. Она поставляется в виде нарезных хлыстов или бухтами длиной до 100 м.

Это дает возможность сделать как тонкую сетку в 4 мм, так и прочный армирующий каркас диаметром в 32 мм для несущих конструкции. Она поставляется в виде нарезных хлыстов или бухтами длиной до 100 м.

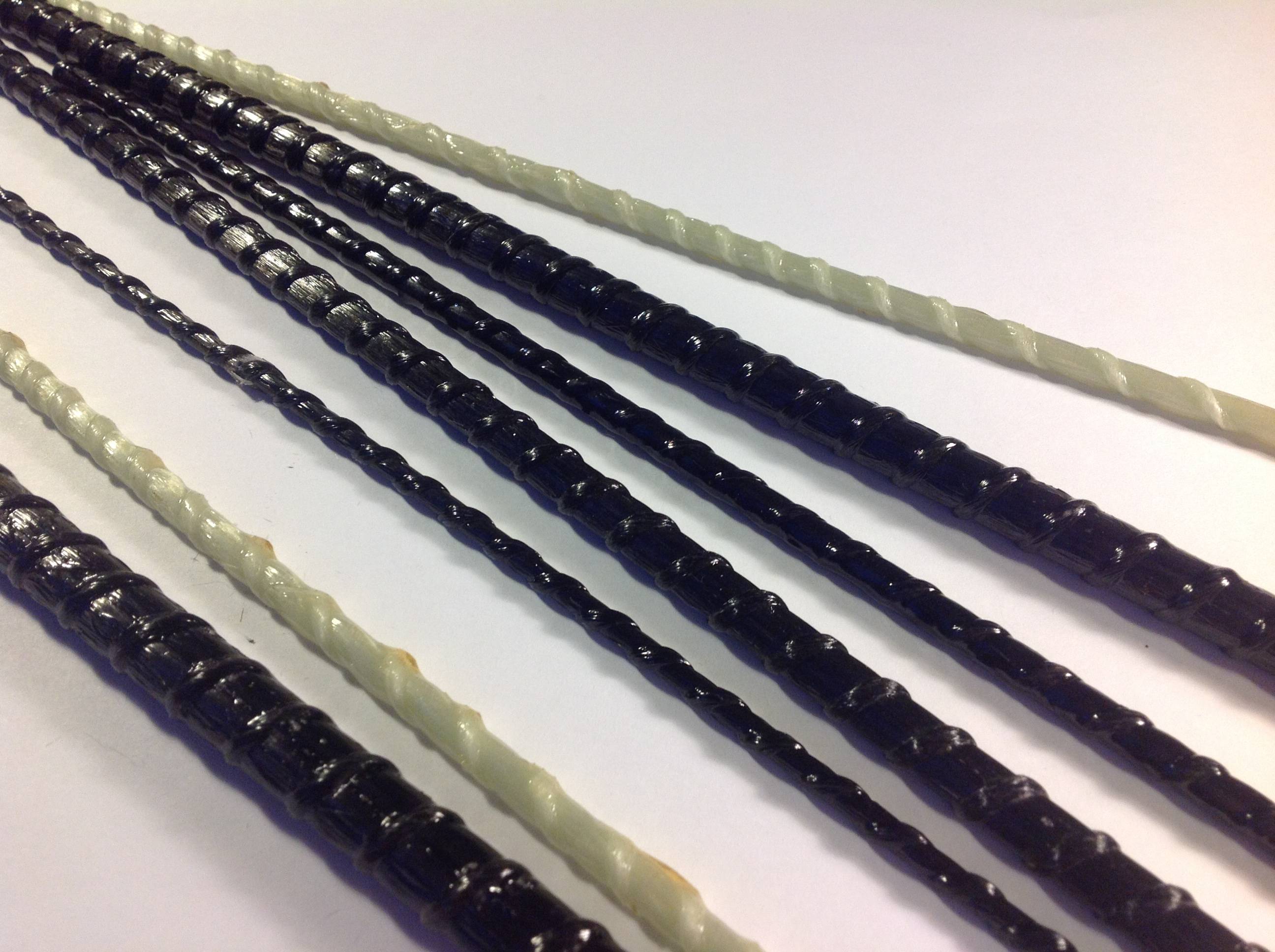

Этот материал выпускается двух видов профиля:

- Условно-гладкого. Сделана из основного стержня с напылением слоя кварцевого песка мелкой фракции, улучшающего адгезию с бетонной смесью;

- Периодического. Изготовлена из стержня, на который плотно наматывается стекловолоконный жгут, в результате чего на пруте появляются анкерные ребра, надежно удерживающие ее в толще бетона.

Стекловолоконная арматура новый строительный материал, набирающий популярность, обладает характеристиками, позволяющими использовать ее для несущих конструкций. К ее преимуществам относят:

- Устойчивость к коррозии. Можно использовать стеклопластик в агрессивных средах. По этому показателю данный материал в 10 раз превосходит металл.

- Низкая теплопроводность, составляющая 0,35 Вт/м∙⁰С, что позволяет повысить теплоизоляцию бетонного монолита, устраняет риск появления мостиков холода.

Для сравнения показатель теплопроводности у стали — 46 Вт/м∙⁰С.

Для сравнения показатель теплопроводности у стали — 46 Вт/м∙⁰С. - Высокое удельное сопротивление позволяет применять ее при строительстве мостов, железнодорожных конструкций, линий электропередач и других сооружений, где существует риск пробития электрическим током под высоким напряжением.

- Малый удельный вес, что позволяет снизить давление конструкций на поверхность грунта, фундамента. Средняя плотность этого материала 1,9 кг/м³, а у стали в четыре раза больше – 7,9 кг/м³.

- Стоимость армирования стеклопластиком почти в 2 раза ниже, чем металлическим прутом.

- Применение в широком диапазоне температур. Она не теряет своих свойств в при температурах от -60 до +90⁰С.

- В отличие от металла, стеклопластик имеет схожий с бетоном коэффициент термического расширения, поэтому монолит с таким армированием, при перепадах температуры не растрескивается.

- Для монтажа армирующей сетки не понадобится сварочный аппарат, ее достаточно соединить пластиковыми жгутами и фиксаторами.

Как любой материал, полимерная арматура на основе стеклопластика имеет недостатки, которые учитываются при эксплуатации:

- Недостаточная устойчивость стеклопластика к высоким температурам, смолы, применяемые для связи волокон, возгораются при температуре 200⁰С. Для частных домов или подсобных помещений это не проблема, но на промышленном объекте, где бетонный монолит должен быть огнеупорным, применение данной арматуры неприемлемо.

- Почти в 4 раза меньший показатель модуля упругости по сравнению со сталью.

- При подготовке сетки, согнуть композит под нужным углом практически невозможно, из-за низкой прочности на излом, такие элементы приходится заказывать на заводе.

- Один из минусов стеклопластиковой композитной арматуры – она не позволяет делать жесткое армирование, а его прочность со временем незначительно, но снижается.

Характеристики

Композитная арматура оценивается по техническим параметрам. Этот материал имеет сравнительно малую плотность. Поэтому вес погонного метра стеклопластиковой арматуры, в зависимости от диаметра — от 20 до 420 г.

Поэтому вес погонного метра стеклопластиковой арматуры, в зависимости от диаметра — от 20 до 420 г.

Пластиковая арматура имеет постоянный шаг навивки — 15 мм. Это оптимальная величина, чтобы при минимальной затрате материала, обеспечить высокий уровень адгезии с бетонным раствором.

Технические характеристики арматуры из стеклопластика сведены в таблицу:

| Плотность (кг/м³) | 1.9 |

| Сопротивление к нагрузкам на растяжение (МПа) | 1200 |

| Модуль упругости (МПа) | 55 000 |

| Относительное удлинение (%) | 2.3 |

| Зависимость «напряжение-деформация» | Прямая линия с упруголинейной зависимостью вплоть до разрушения |

| Линейное расширение (мм/м) | 9-11 |

| Устойчивость к коррозийным средам | Высокая, не ржавеет |

| Теплопроводность (Вт/м⁰С) | 0.35 |

| Электропроводность | Диэлектрик |

| Диаметр (мм) | 4-32 |

| Длина | Произвольная длина по требованию заказчика |

Особенности производства и монтажа

Любой вид стеклопластиковой арматуры производится из сырьевого волокна, связанного полимерными смолами, в который добавляется отвердитель и ускоритель твердения. Все компоненты определяются производителями в зависимости от применяемых технологий, от типа и назначения элементов, которые будут армироваться изготовленной стеклопластиковой арматурой.

Все компоненты определяются производителями в зависимости от применяемых технологий, от типа и назначения элементов, которые будут армироваться изготовленной стеклопластиковой арматурой.

Материал производится на специальных технологических линиях. Сначала стекловолокно пропитывается смолой, отвердителем и ускорителем реакции. После этого оно пропускается через фильер, где отжимается лишняя смола. Тут же стекловолокно уплотняется, и приобретает форму – условно гладкую или с анкерными ребрами и технологически заданный диаметр.

На следующем этапе происходит вязка композитной стеклопластиковой арматуры – на нее наматывается дополнительная навивка в виде жгута, чтобы повысить адгезию. После этого она направляется в печь, где полимерные смолы с отвердителем схватываются. Полученные изделия укладываются в бухты или разрезаются на хлысты нужной длины.

Скрепляются прутки пластиковыми хомутами или зажимами. Край армирующей сетки должен отступать от опалубки на 50 мм, что позволит создать защитный слой из бетона. Это делается подручными средствами или пластиковых фиксаторов. Если прут выступает за пределы опалубки, ее нужно обрезать ножовкой по металлу или болгаркой с алмазным или абразивным кругом.

Край армирующей сетки должен отступать от опалубки на 50 мм, что позволит создать защитный слой из бетона. Это делается подручными средствами или пластиковых фиксаторов. Если прут выступает за пределы опалубки, ее нужно обрезать ножовкой по металлу или болгаркой с алмазным или абразивным кругом.

Согнуть стеклопластиковую арматуру на площадке без специального оборудования невозможно. После того, как на прут перестает действовать усилие, он снова возвращает первоначальную форму. Если размягчить его температурой, и все же согнуть, он потеряет расчетные характеристики. Единственный выход – заказать предварительно изогнутый стеклопластиковый элемент на заводе, в этом случае они полностью будут отвечать техническим и эксплуатационным требованиям.

Заключение

Композитная арматура вполне может заменить традиционную конструкцию из металла. Она превосходит стальное армирование по многим параметрам. Она используется при строительстве стен, фундаментов и других конструктивных элементов из блоков и кирпичей, все чаще ее применяют для армирования цельных бетонных монолитов.

Она используется при строительстве стен, фундаментов и других конструктивных элементов из блоков и кирпичей, все чаще ее применяют для армирования цельных бетонных монолитов.

Применение стеклопластиковой композитной арматуры существенно снижает массу конструктивных элементов, что позволяет дополнительно сэкономить на фундаменте. К ограничениям применения этого материала относят требования пожарной безопасности на отдельных промышленных предприятиях, в остальных случаях она является лучшей альтернативой металлу.

Рейтинг

( 3 оценки, среднее 3.67 из 5 )

0 2 744 просмотров

Понравилась статья? Поделиться с друзьями:

ИССЛЕДОВАНИЕ ГОРЮЧЕСТИ БАЗАЛЬТОВОЙ АРМАТУРЫ И СРАВНЕНИЕ ЕЕ ОСНОВНЫХ ХАРАКТЕРИСТИК С КОМПОЗИТНОЙ И СТАЛЬНОЙ АРМАТУРОЙ

АННОТАЦИЯ

В данной статье рассматривается эффективность и область применения стальной и композитной арматуры, их преимущества и недостатки, а также сравнение их основных характеристик. Описываются испытания по определению горючести базальтовой арматуры, с целью определения возможностей ее применения.

Описываются испытания по определению горючести базальтовой арматуры, с целью определения возможностей ее применения.

ABSTRACT

This article discusses the effectiveness and scope of steel and composite reinforcement, their advantages and disadvantages, as well as a comparison of their main characteristics. Describes tests to determine the combustibility of basalt reinforcement, in order to determine the possibilities of its application.

Ключевые слова: арматура, композиты, стеклопластиковая, углепластиковая, базальтопластиковая, сталь, горячекатаная, железобетон, энергоэффективность, радиопрозрачность, холоднодеформированный, химсостав.

Keywords: fittings, composites, fiberglass, carbon fiber, basalt-plastic, steel, hot-rolled, reinforced concrete, energy efficiency, radio transparency, cold worked.

ВВЕДЕНИЕ

В настоящие время развитие всех сфер промышленности, в том числе и развитие строительной отрасли является направлением требующее использование высококачественных материалов, которые могут также конкурировать на международном рынке. К примеру, в строительной отрасли, можно заметить, что в некоторых областях строительства вместо металлических конструкций используется композитная (стеклопластиковые, углепластиковые, базальтопластиковые) арматура вместо стальной.

К примеру, в строительной отрасли, можно заметить, что в некоторых областях строительства вместо металлических конструкций используется композитная (стеклопластиковые, углепластиковые, базальтопластиковые) арматура вместо стальной.

Далее рассмотрим эффективность использования композитной арматуры вместо стальной, их сравнительные свойства, анализ термических свойств а также возможно применимых и неприменимых случаев.

Арматура — совокупность соединённых между собой элементов, которые при совместной работе с бетоном в железобетонных сооружениях воспринимают растягивающие напряжения (балки), а также могут использоваться для усиления бетона в сжатой зоне (колонны).

Элементы арматуры делятся на жёсткие (прокатные двутавры, швеллеры, уголки) и гибкие (отдельные стержни гладкого и периодического профиля, а также сварные или вязаные сетки и каркасы). Арматурные стержни могут быть стальными (сталь горячекатаная и холоднокатаная для армирования железобетонных конструкций), композитными (стеклопластиковая, углепластиковая, базальтопластиковая), и другие [1, с. 636]..

636]..

Монолитные железобетонные конструкции зданий, в большинстве своем, являются конструкциями без предварительного напряжения. В качестве устанавливаемой по расчету арматуры таких конструкций обычно применяют стержневую арматуру периодического профиля классов А400, А500 в виде отдельных стержней и в составе сварных и вязаных каркасов, а также холоднодеформированную арматуру класса В500 и арматурную проволоку класса Вр500(Вр-1) преимущественно в сварных сетках и каркасах.

Для поперечного и косвенного армирования обычно применяют гладкую арматуру класса А240 из стали марок СтЗсп и СтЗпс (с категориями нормируемых показателей не ниже 2 по ГОСТ 535), но также и арматуру периодического профиля классов А400, А500, В500 и Вр500 [2, с. 9].

Арматура классов Вр500 (арматурная проволока Вр-1) изготовляется из стали с практически нерегламентированным химсоставом в сортаменте 3,0; 4,0; и 5,0 мм, причем многие производители выпускают её с минусовыми допусками на диаметр, существенно увеличенными относительно требований ГОСТ 6727—80.

Горячекатаная арматура класса А400 в массовом объеме выпускается в сортаменте от 6 до 40 мм, а термомеханический упрочненная класса А500 — в сортаменте от 10 до 40 мм с шагом размеров от 2 до 4 мм. По специальным заказам возможна поставка арматуры А400 и А500 больших размеров (50 мм) и меньших — (5,5 — 8мм), но из-за сложностей металлургического прокатного производства в практике проектирования железобетонных конструкций применение этих групп сортамента ограниченно [2, с. 12].

Преимуществами стальной арматуры по сравнению с изделиями другого типа можно назвать достаточно высокую прочность, в том числе при наличии вибрационной нагрузки, а также стойкость к негативному внешнему влиянию. Не стоит опасаться, что в процессе эксплуатации армирующий стальной каркас начнет разрушаться из-за значительного внешнего воздействия или вибрации.

Недостатки стальной арматуры: Много весит, способна коррозироваться в процессе эксплуатации, хорошо проводит электрический ток, имеет более высокие по сравнению с бетоном параметры теплового расширения, имеет фиксированную длину, регламентированную требованиями соответствующих нормативных документов.

В результате чего после формирования армирующего стального каркаса, как правило, остается определенный процент отходов, что еще больше повышает стоимость возводимой конструкции и арматуры в частности[2].

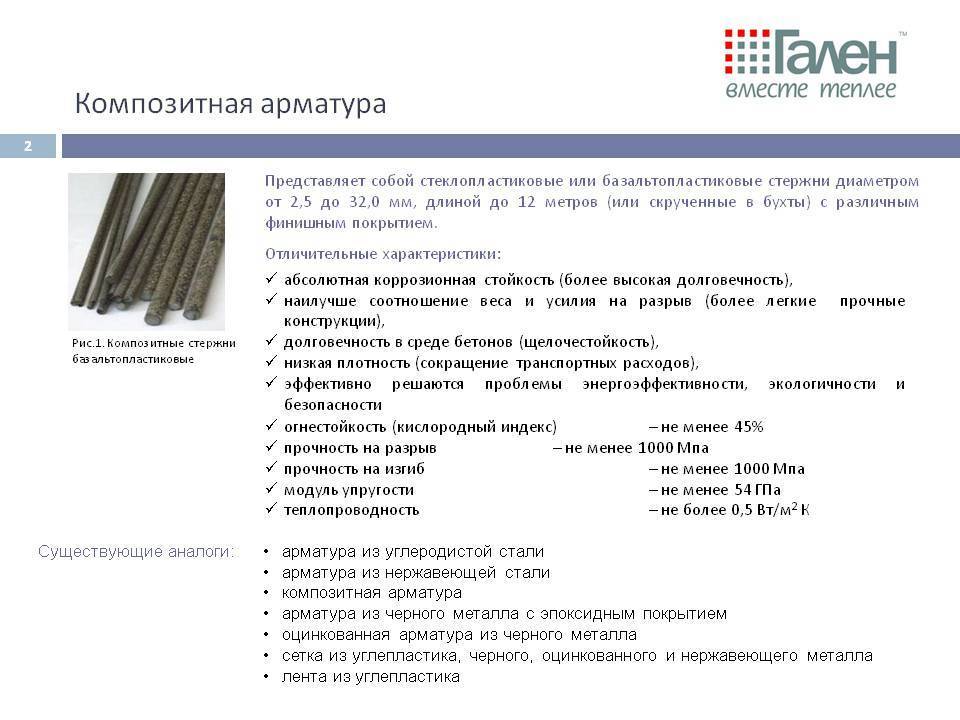

Композитная арматура — неметаллические стержни из стеклянных, базальтовых, углеродных или арамидных волокон, пропитанных термореактивным или термопластичным полимерным связующим и отвержённых. Арматуру, изготовленную из стеклянных волокон, принято называть стеклопластиковой (АСП), из базальтовых волокон — базальтопластиковой (АБП), из углеродных волокон — углепластиковой. Для сцепления с бетоном на поверхности композитной арматуры в процессе производства формируются специальные рёбра или наносится покрытие из песка.

Для сцепления с бетоном на поверхности композитной арматуры в процессе производства формируются специальные рёбра или наносится покрытие из песка.

Композитную арматуру применяют для армирования фундаментов и конструкций, работающих на упругом основании (дорожные плиты для покрытия внутрипостроечных, объездных, временных и прочих дорог и др.

Также композитные арматуры имеет ряд преимуществ и недостатки. Преимущества: небольшой вес, высокая прочность, экономичность, энергоэффективность, радиопрозрачность, низкая теплопроводность, простота монтажа, долговечность.

Недостатки: низкая жесткость, отсутствие пластичности, низкая теплостойкость, низкий модуль упругости, высокая вредность, сложность производства, низкая пластичность [3, с. 10-14].

Основные сравнительные характеристики металлических и базальтовых арматур приведено в таблице 1.

Таблица 1.

Сравнительные характеристики стальной и композитной арматуры

|

Сравнительные характеристики А400, В500С, Вр500 Композитные |

|||||

|

Механические свойства и области применения |

А400 |

B500C |

Вр500 |

Композитные |

|

|

АСП или стеклопластиковая |

АБП или базальтопласти-ковая |

||||

|

Предел текучести, H/mm2 |

390 |

500 |

500 |

— |

— |

|

Временное сопротивле-ние разрыву (предел прочности), H/mm2 |

590 |

600 |

Не норми-руется |

1200 |

|

|

Относительное удлинение, % |

Не менее 14 % |

2,5% |

2,5% |

2,2 |

1,33-1,86 |

|

Угол изгиба при диаметре оправки С=3d |

90О |

180О |

— |

не изги-бается |

не из-гибается |

|

Нармативное сопротивление, Rsn, МПа |

400 |

500 |

500 |

>1000 |

>1100 |

|

Расчётное сопротивле-ние сжатию RSC, H/mm |

350 |

415 (380) |

390 (360) |

300 |

300 |

|

Расчётное сопротивле-ние растяжения Rs, H/mm |

350 |

435 |

415 |

600-1000 |

800-1100 |

|

Расчётное сопротивление RSC, H/mm |

390 |

500 |

—

|

600-1200 АСП |

700-1300 АБП |

|

Применение при отрицательных температурах |

до -40ОС |

до -55ОС |

до -40ОС |

до -55ОС |

до -55ОС |

|

Применение дуговой сварки прихватками крестообразных соединений |

Запреще-но(35ГС) Допуска-ется (25Г2С) |

Допус-кается |

Запре-щено |

Запре-щено |

Запре-щено |

|

Модуль упругости |

200000 |

170000 |

170000 |

45000 |

60000 |

|

Теплопроводность |

Теплопроводна |

Нетеплопроводна |

|||

|

Коэффициент теплопро-водности Вт/(м°С) |

46 |

56 |

46 |

0,5 |

0,36 |

|

Прочность на разрыв, МПа |

480 -690 |

480 -690 |

|

480-1600 |

480-1600 |

|

Коэффициент теплового расширения в продоль-ном направлении, х10 -6/С |

11,7 |

|

11,7 |

6-10 |

|

|

Коэффициент теплового расширения в попереч-ном направлении, х10-6/С |

11,7 |

|

11,7 |

21-23 |

|

|

Оптимальный температурный диапазон |

Нижний предел от -196 С до -40 С; верхний предел от 350 С до 750 С |

Нижний предел от -150С до -40 С; верхний предел от до 600 С |

Нижний предел от -150С до -40 С; верхний предел от 350 С до 600 С |

от -60 С до +90 С |

от -60 С до +90 С |

|

Срок службы, лет |

80-100 |

до 50 |

|||

|

Материал |

Сталь 35ГС, 25Г2С, 32Г2Рпс |

Сталь Ст3Гпс |

Сталь Ст3 |

Стеклян-ные волокна диамет-ром 13-16 микрон связанные полиме-ром |

Базальтовые волокна диамет-ром 10-16 микрон связан-ные полиме-ром |

|

Способ соединения |

вязальная проволока, сварка |

хомуты, фиксаторы, вязальная проволока |

|||

|

Экологичность |

Нетоксичен |

Малотоксичный материал, класс безопасности 4 |

|||

|

Удельный вес |

По строительным нормам |

Легче металличес-кой арматуры |

|||

|

Электропроводность |

Проводник |

Диэлектрик |

|||

|

Стойкость к коррозии, кислотам и щелочам |

подвергается |

не подвергается |

|||

Стальная арматура относится к классу горючести НГ1. Композитная арматура относится к классу горючести Г1, то есть это самозатухающий материал. Но предел температуры, при которой она не теряет своих физико-механических свойств, невысокий, всего 200 градусов. То есть, применение АКП целесообразно в тех случаях, когда высокотемпературный нагрев исключен. АСП теряет несущие свойства при 150°С, АБП — при 300°С (стальная арматура работает до 500°С)[4]. Группа горючести материалов приведено в таблице 2.

Композитная арматура относится к классу горючести Г1, то есть это самозатухающий материал. Но предел температуры, при которой она не теряет своих физико-механических свойств, невысокий, всего 200 градусов. То есть, применение АКП целесообразно в тех случаях, когда высокотемпературный нагрев исключен. АСП теряет несущие свойства при 150°С, АБП — при 300°С (стальная арматура работает до 500°С)[4]. Группа горючести материалов приведено в таблице 2.

Таблица 2.

Параметры и группы горючести материалов

|

Группа горючести материалов |

Параметры горючести |

|||

|

Температура дымовых газов T, °C |

Степень повреждения по массе Sm |

Степень повреждения по массе Sm, % |

Продолжительность самостоятельного горения tc. |

|

|

Г1 |

До 135 включительно |

До 65 включительно |

До 20 |

0 |

|

Г2 |

До 235 включительно |

До 85 включительно |

До 50 |

До 30 включительно |

|

Г3 |

До 450 включительно |

Свыше 85 |

До 50 |

До 300 включительно |

|

Г4 |

Свыше 450 |

Свыше 85 |

Свыше 50 |

Свыше 300 |

|

Примечание. |

||||

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЯ

В ходе опытно-лабораторных работ было проведено несколько испытаний на горючесть базальтовой арматуры.

- При выдержке базальтовой арматуры диаметром 4 мм. в муфельной печи, нагретой до 200°С, в течение 12 мин. арматура терял 85% свойство упругости.

а) б)

Рисунок 1. Базальтовая арматура диаметром 4 мм. нагретой до 200°С в муфельной печи. а) после выгрузки с печи б) вид после изгиба

- При выдержке базальтовой арматуры диаметром 8 мм под пламенем бутанового газа (REG.

M4981 UN1950) в течение 30 секунд полимерное покрытия поверхности арматуры согрелось и превратилась в мягкое волокно.

M4981 UN1950) в течение 30 секунд полимерное покрытия поверхности арматуры согрелось и превратилась в мягкое волокно. - При выдерживании базальтовой арматуры диаметром 6 мм на расстоянии 30 см под пламенем бутанового газа в течение 15 секунд полимерное покрытия поверхности арматуры согрелось и превратилась в мягкое волокно.

а) б)

Рисунок 2. Базальтовая арматура под пламенем бутанового газ. а) горючая базальтовая арматура б) вид после затухания

4. При выдержке базальтовой арматуры диаметром 4 мм. в муфельной печи, нагретой до 50°С после 30 мин. арматура сгибался и теряла своя устойчивость.

ВЫВОДЫ

При выполнении этой работы использовалось большинство известных, широко распространенных, доступных методов и средств. Некоторые методы разработаны авторами в ходе выполнения этих исследований. Результаты лабораторных испытаний показали, что при горении бутанового газа происходит потеря прочности и твердости базальтовой арматуры, ее размягчение и воспламенение верхнего покрытия. Следует отметить, что базальто-композитная арматура относится к классу горючести Г1 и сгорания её верхний слой, нельзя её применит на основании ГОСТу Р 57270-2016. при строении залы для проведения музыкальных и физкультурных занятий в детских дошкольных образовательных учреждениях, гардеробных помещениях и в залах ожидании, помещения книгохранилищ и архивов, а также помещения, в которых содержатся служебные каталоги и описи.

Некоторые методы разработаны авторами в ходе выполнения этих исследований. Результаты лабораторных испытаний показали, что при горении бутанового газа происходит потеря прочности и твердости базальтовой арматуры, ее размягчение и воспламенение верхнего покрытия. Следует отметить, что базальто-композитная арматура относится к классу горючести Г1 и сгорания её верхний слой, нельзя её применит на основании ГОСТу Р 57270-2016. при строении залы для проведения музыкальных и физкультурных занятий в детских дошкольных образовательных учреждениях, гардеробных помещениях и в залах ожидании, помещения книгохранилищ и архивов, а также помещения, в которых содержатся служебные каталоги и описи.

Список литературы:

- Государственное научное издательство «Национальная энциклопедия Узбекистана» буква А — Ташкент. 2006. — 879 с.

- Тихонов И.Н., Мешков B.3., Расторгуев Б.C. «Проектирование армирования железобетона» — Москва. 2015. — 276 с.

- В.

В. Васильев, В.Д. Протасов В.В. Болотин. «Композиционные материалы» — М.: Машиностроение, 1990. — 512 с.

В. Васильев, В.Д. Протасов В.В. Болотин. «Композиционные материалы» — М.: Машиностроение, 1990. — 512 с. - ГОСТ 31938-2012 // Арматура композитная полимерная для армирования бетонных конструкций. Общие технические условия.— М., 01.01.2014.

Плюсы и минусы базальтовой арматуры 2023

Когда дело доходит до строительства, использование арматуры имеет важное значение для армирования бетонных конструкций. Традиционным материалом для арматуры является сталь, но в последние годы в качестве альтернативы приобрела популярность базальтовая арматура. Базальтовая арматура изготавливается из вулканической породы, известной своей долговечностью и прочностью. В этой статье мы рассмотрим плюсы и минусы базальтовой арматуры и поможем вам решить, является ли она правильным выбором для вашего проекта.

Содержание

Базальтовая арматура: плюсы и минусы

Плюсы и минусы перфорированных и шлицевых…

Пожалуйста, включите JavaScript Базальтовая арматура это прочный и долговечный материал, который имеет ряд преимуществ по сравнению с традиционной стальной арматурой. Однако у него также есть некоторые недостатки, которые вы должны учитывать, прежде чем принимать решение.

Однако у него также есть некоторые недостатки, которые вы должны учитывать, прежде чем принимать решение.

Преимущества базальтовой арматуры: долговечность и многое другое

Одним из самых весомых преимуществ базальтовой арматуры является ее долговечность. В отличие от стальной арматуры, которая со временем подвергается коррозии, базальтовая арматура устойчива к ржавчине и другим формам коррозии. Это означает, что конструкции, армированные базальтовой арматурой, с большей вероятностью прослужат дольше и требуют меньше обслуживания.

Еще одним преимуществом базальтовой арматуры является ее прочность. Базальтовая арматура имеет более высокую прочность на растяжение, чем стальная арматура, что означает, что она может выдерживать большее растяжение без разрушения. Это делает его отличным выбором для конструкций, которые подвергаются высоким уровням нагрузки, таких как мосты и автомагистрали.

Базальтовая арматура также легкая, что упрощает ее транспортировку и работу на строительных площадках. Это может сэкономить время и деньги, особенно в крупномасштабных строительных проектах.

Это может сэкономить время и деньги, особенно в крупномасштабных строительных проектах.

Недостатки базальтовой арматуры: стоимость и ограниченная доступность

Одним из основных недостатков базальтовой арматуры является ее стоимость. Базальтовая арматура дороже стальной, что может сделать ее менее привлекательной для некоторых строителей и подрядчиков. Кроме того, базальтовая арматура не так широко доступна, как стальная арматура, что может затруднить ее получение в некоторых регионах.

Еще одним недостатком базальтовой арматуры является то, что с ней не так просто работать, как со стальной арматурой. Базальтовая арматура требует специальных инструментов и методов для резки и гибки, что может увеличить стоимость и время проекта.

Базальтовая арматура или стальная арматура: что лучше?

Выбор между базальтовой арматурой и стальной арматурой в конечном итоге зависит от потребностей и бюджета вашего проекта. Базальтовая арматура прочнее и долговечнее, чем стальная арматура, но она также дороже и сложнее в работе. Стальная арматура более доступна и с ней легче работать, но она также более подвержена коррозии и требует большего обслуживания.

Стальная арматура более доступна и с ней легче работать, но она также более подвержена коррозии и требует большего обслуживания.

Базальтовая арматура Применение: строительство и многое другое

Базальтовая арматура может использоваться в различных строительных проектах, включая мосты, автомагистрали, здания и многое другое. Он также идеально подходит для проектов в прибрежных районах или других средах с высоким уровнем коррозии.

Заключение: подходит ли базальтовая арматура для вашего проекта?

В заключение, базальтовая арматура является прочным и долговечным материалом, который имеет ряд преимуществ по сравнению со стальной арматурой. Однако он также дороже и с ним сложнее работать, что может сделать его неправильным выбором для каждого проекта. Если вы ищете материал, который может противостоять коррозии и служить дольше, возможно, стоит вложиться в базальтовую арматуру. Однако, если более важны стоимость и простота использования, стальная арматура может быть лучшим вариантом. Независимо от вашего выбора обязательно проконсультируйтесь с опытным подрядчиком или инженером, чтобы определить лучшую арматуру для вашего проекта.

Независимо от вашего выбора обязательно проконсультируйтесь с опытным подрядчиком или инженером, чтобы определить лучшую арматуру для вашего проекта.

Похожие сообщения:

Арматура из базальтового волокна | Monolithic.org

В строительной отрасли узнают о существовании арматурных стержней из армированного волокном пластика. Арматура из стекловолокна присутствует на рынке уже некоторое время, проникая туда, где стальная арматура не работает. Первые распространенные приложения использовались в агрессивных средах и местах, где наведенные поля, возникающие в результате стальных железобетонных конструкций, подвергающихся воздействию высоких уровней радиочастотного излучения, представляют собой проблему. В настоящее время в этой области появилась новая разработка – арматура из базальтовых непрерывных нитей.

Базальт — обычная вулканическая порода, встречающаяся по всему миру в местах извержения вулканов, выбрасывающих лаву на поверхность. На самом деле он присутствует повсюду на глубине под поверхностью — во всем мире есть слой базальтовой породы под осадочной или метаморфической породой, которая обнажается на поверхности. Там, где он присутствует на поверхности из-за вулканической активности, он доступен в больших количествах. Щитовой вулкан, изображенный на изображении 1, находится на северо-востоке Нью-Мексико, имеет длину около 20 миль и глубину 3000 футов в базальтовых отложениях, образовавшихся в результате извержений в течение миллионов лет.

Там, где он присутствует на поверхности из-за вулканической активности, он доступен в больших количествах. Щитовой вулкан, изображенный на изображении 1, находится на северо-востоке Нью-Мексико, имеет длину около 20 миль и глубину 3000 футов в базальтовых отложениях, образовавшихся в результате извержений в течение миллионов лет.

Одно это сооружение могло бы поддерживать обширную промышленность по производству базальтовых волокон в течение многих десятилетий.

Базальтовая порода в настоящее время добывается для многих целей, включая использование в качестве основы для дорог. Повсюду, где распространен базальт, он используется вместо известняка в качестве общей основы для строительства. На изображении 2 показан действующий карьер в структуре вулкана.

Базальт обычно существует в виде толстых плит, соответствующих глубине первоначальных потоков лавы, и имеет вертикальные трещины в потоке. В некоторых случаях медленное охлаждение вызывает развитие восьмиугольных структур в базальтовых слоях.

Перед изготовлением базальтовой арматуры необходимо сначала изготовить базальтовые непрерывные нити. Этот процесс начинается с дробления базальтовой породы, как показано выше, на мелкие кусочки, обычно в диапазоне ½ дюйма. Эту породу плавят в больших печах, а затем расплавленную породу вытягивают в тонкие волокна через специальные приспособления из платины и родия. Эти приспособления в промышленности называются втулками. Процесс вытягивания осуществляется с помощью специальных высокоскоростных намотчиков, которые могут поддерживать постоянную скорость волокна, даже если диаметр наматывающего устройства и нагрузка на него увеличиваются по мере накопления волокна. При вытягивании волокна из втулки оно также сильно растягивается, уменьшаясь в диаметре на 90% и более. Кроме того, на расстоянии около 15 футов между втулкой и наматывающим устройством волокно охлаждается из жидкого состояния в твердое стеклообразное состояние, химически описываемое как аморфное твердое вещество. Это охлаждение осуществляется с помощью тумана и, наконец, завершается прохождением через кисть с жидкостями на ней. В некоторых случаях этой жидкостью может быть вода; в других случаях это специальная химическая формула, называемая проклейкой, которая улучшает сцепление волокон с различными смолами.

В некоторых случаях этой жидкостью может быть вода; в других случаях это специальная химическая формула, называемая проклейкой, которая улучшает сцепление волокон с различными смолами.

Этот процесс позволяет производить нити различного диаметра, наиболее распространенные размеры составляют от 9и 22 мкм. (Для сравнения, человеческий волос обычно составляет 100 микрон.)

Здесь необходимо отметить несколько вещей. Во-первых, в базальтовую породу перед расплавлением не добавляют никаких химикатов или других продуктов. Природный состав некоторых базальтов идеально подходит для изготовления хороших волокон. Стекловолокно, напротив, состоит из смеси многих ингредиентов, некоторые из которых не являются экологически чистыми. Базальтовая непрерывная нить – экологически чистый продукт. И мы никогда не сможем исчерпать запасы базальтовой породы.

Во-вторых, физические свойства базальтовых нитей весьма привлекательны. По сравнению с E-стеклом, наиболее распространенной формой стекловолокна, базальтовые нити имеют более высокую прочность на разрыв и модуль упругости, гораздо лучшую термостойкость, лучшую устойчивость к кислотным и щелочным повреждениям и не впитывают воду через сердцевину волокна, как стекло. волокна делают.

волокна делают.

По сравнению с углеродными, базальтовые волокна предлагают гораздо более низкую стоимость и полное отсутствие проводимости и индуктивности полей при воздействии радиочастотной энергии.

В-третьих, по сравнению со сталью базальтовые нити намного прочнее при том же диаметре, в несколько раз легче при той же прочности и невосприимчивы к кислотам, щелочам и коррозии.

Вот как на этом фоне базальтовые нити превращаются в базальтовую арматуру. Основной процесс называется пултрузией.

В самом простом описании он работает путем вытягивания нитей из такого количества катушек базальтовой ровницы, сколько необходимо для изготовления готового изделия. Например, чтобы сделать базальтовый стержень диаметром 3/8 дюйма, нужно поместить на стойку, называемую шпулярником, достаточно катушек ровницы, чтобы, когда они все стянуты вместе в плотный цилиндр, диаметр цилиндра был бы 3/8 дюйма. дюйм. В процессе вытягивания ровинги протягиваются через ванну с жидкой смолой и тщательно смачиваются смолой. После смачивания ровинги протягиваются через все более мелкие фильеры и, наконец, проходят через нагретую фильеру, имеющую желаемый окончательный диаметр. Тепло в этой матрице запускает катализирующий процесс, который превращает жидкую смолу в твердый пластик.

После смачивания ровинги протягиваются через все более мелкие фильеры и, наконец, проходят через нагретую фильеру, имеющую желаемый окончательный диаметр. Тепло в этой матрице запускает катализирующий процесс, который превращает жидкую смолу в твердый пластик.

Изображение 3 представляет собой схематическое описание процесса. На этом изображении показано создание плоской пластины, но процесс практически такой же для круглых стержней.

A показывает шпулярник с катушками волокна, протягиваемый в ванну со смолой, B. Оттуда волокна протягиваются через нагретую головку, C. Весь этот процесс протягивания осуществляется съемниками или тракторами, обычно работающими в тандеме, поэтому, пока один тянущий, другой выстраивается в очередь, чтобы начать процесс тяги, когда первый трактор достигает конца своего хода. Эти тракторы показаны на D. Наконец, после того, как продукт достигает конца машины, он распиливается на отрезки линейной пилой E. Пила движется вместе с линией, чтобы обеспечить равномерную резку.

Ранние базальтовые стержни имели форму настоящих цилиндров. С опытом стало ясно, что для обеспечения хорошего механического сцепления между арматурой и бетоном требуется более плотная текстура. Наиболее часто используемая система заключается в том, чтобы по спирали обернуть полосу нити вокруг арматуры, пока она еще мягкая, и деформировать ее спиральным углублением. Другие фабрики скрепляют спираль из базальтовой нити вокруг цилиндрического стержня, чтобы создать поверхность механического соединения. Обе системы, кажется, работают хорошо, и окончательный победитель в этом соревновании еще предстоит определить.

На изображениях 4 и 5 показаны арматурные стержни обоих типов.

Еще одно важное соображение заключается в том, что базальтовая арматура может гнуться, но обладает сильной памятью, как пружина. Если вы сгибаете прямую арматуру, она требует большого усилия, а когда вы ее отпускаете, она возвращается к своей первоначальной прямой форме. Это позволяет отгружать базальтовую арматуру определенного размера в бухтах по 100-500 метров. Затем его можно развернуть на рабочем месте и использовать в прямом виде. На изображении 6 показаны мотки арматуры, готовые к использованию на стройплощадке.

Затем его можно развернуть на рабочем месте и использовать в прямом виде. На изображении 6 показаны мотки арматуры, готовые к использованию на стройплощадке.

После снятия крышки на изображении 7 показано, как выглядят катушки.

В стопке слева показано более 4000 футов арматуры. Тем не менее, один человек может легко переместить эту стопку вручную. Эти катушки весят менее 40 фунтов. каждый. Это большое количество стальной арматуры будет весить тонны, и для ее перемещения потребуется вилочный погрузчик.

Базальтовая арматура также может поставляться в более традиционных прямых формах (см. рис. 8), обычно в связке для удобства обращения.

Используя достаточное количество тепла, базальтовую арматуру можно безвозвратно согнуть. Тем не менее, вероятно, более практично использовать готовые уголки и другие формы. Изображение 9показывает различные специальные формы, созданные для различных строительных проектов.

Реальность такова, что базальтовую арматуру можно использовать так же, как и обычную стальную арматуру. Некоторые методы необходимо изменить, но основные процессы остаются прежними. На изображениях 10, 11 и 12 показана базальтовая арматура, используемая в строительных работах.

Некоторые методы необходимо изменить, но основные процессы остаются прежними. На изображениях 10, 11 и 12 показана базальтовая арматура, используемая в строительных работах.

Базальтовая арматура явно готова к использованию в качестве замены как стальной, так и стекловолоконной арматуры. Она все же несколько дороже стали, поэтому ее сначала применяют там, где сталь имеет недостатки. Он может быстро заменить нержавеющую сталь и сталь с эпоксидным покрытием по стоимости, когда будут устранены нормативные препятствия. Поскольку его стоимость снижается с объемом производства, у него есть шанс заменить стальную арматуру в целом. Тот факт, что он не вызывает коррозии, дает ему большое преимущество перед сталью. Ясно, что сталь в бетонной конструкции — это разрушение, вызывающее ржавчину, ожидающее своего часа. В конце концов влага попадет в сталь, где бы она ни находилась и как бы хорошо она ни была защищена. Затем он ржавеет, набухает и приводит к разрушению бетона. С базальтовой арматурой этой проблемы можно избежать навсегда.

Отсутствие скалывания дает еще одно преимущество базальтовой арматуры. Строительные нормы и правила требуют размещения стальной арматуры на расстоянии не менее 3 дюймов от поверхности бетона. Это задерживает время, когда влага проникнет в сталь. Это делает минимальную толщину панели для железобетона не менее 7 дюймов. В этом нет необходимости при использовании базальтовой арматуры. Плиту или панель можно сделать настолько толстой или тонкой, насколько это необходимо для структурной целостности. Если достаточно одного дюйма бетона, панель может иметь толщину один дюйм без риска разрушения из-за растрескивания.

Таким образом, базальтовая арматура теперь доступна как реальная альтернатива другим системам армирования бетона.

Об авторе:

Марина Пресли, бизнес-леди российского происхождения, свободно владеющая английским и славянским языками, впервые заинтересовалась базальтом более 16 лет назад. Из-за ее навыков англо-русского переводчика для нефтяной промышленности г-жа Пресли была приглашена во Владимирскую область России, чтобы помочь предприятиям продвигать свою продукцию в западном мире.

Для сравнения показатель теплопроводности у стали — 46 Вт/м∙⁰С.

Для сравнения показатель теплопроводности у стали — 46 Вт/м∙⁰С.

г, с

г, с Для материалов, относящихся к группам горючести Г1-Г3, не допускается образование горящих капель расплава и (или) горящих фрагментов при испытании. Для материалов, относящихся к группам горючести Г1-Г2, не допускается образование расплава и (или) капель расплава при испытании

Для материалов, относящихся к группам горючести Г1-Г3, не допускается образование горящих капель расплава и (или) горящих фрагментов при испытании. Для материалов, относящихся к группам горючести Г1-Г2, не допускается образование расплава и (или) капель расплава при испытании M4981 UN1950) в течение 30 секунд полимерное покрытия поверхности арматуры согрелось и превратилась в мягкое волокно.

M4981 UN1950) в течение 30 секунд полимерное покрытия поверхности арматуры согрелось и превратилась в мягкое волокно. В. Васильев, В.Д. Протасов В.В. Болотин. «Композиционные материалы» — М.: Машиностроение, 1990. — 512 с.

В. Васильев, В.Д. Протасов В.В. Болотин. «Композиционные материалы» — М.: Машиностроение, 1990. — 512 с.