Два главных мифа о композитной арматуре.

Прежде, чем приобрести композитную арматуру, любой покупатель пожелает узнать особенности ее применения, положительные и отрицательные стороны, и главный источник информации — интернет. Но понять, какая информация достоверна, не всегда удается. Попробуем дать ответ на наиболее сложные вопросы и развеять устоявшиеся мифы:

Миф первый: Арматура из композита – «резиновая». Подразумевается, что у композитной арматуры модуль упругости ниже, чем у стальной. Так ли это?

Модуль упругости:

Чтобы растянуть образец на заданное некоторое расстояние, необходимо приложить определенное усилие – это и есть модуль упругости. У композитной арматуры он составляет 45000 Мпа, у металлической – 200 000 Мпа. Значит арматуру из композита в 4 раза легче «растянуть». Однако проведенные исследования доказали, то у стальных материалов величина модуля упругости не постоянна и резко снижается при усилении нагрузки из-за появления пластических деформаций.

Учитывая свойства материала, необходимо учитывать полный комплекс его характеристик, который включает относительное удлинение на разрыв, временное сопротивление разрыву, предел текучести, равномерное удлинение.

Конструкция из железобетона при нагрузке ведет себя следующим образом: После небольшого растяжения в бетоне появляются микротрещины, после чего металлическая арматура препятствует окончательному его растрескиванию. Микротрещины в нагружаемой конструкции явление обычное, так как даже при минимальной нагрузке предотвратить их появление невозможно. От модуля упругости арматуры зависит размер этих трещин, чем он меньше, тем сильнее бетон «провиснет». Чтобы вся конструкция не обрушилась, в действие вступает предел прочности. Чем выше этот предел, тем более сильную нагрузку выдержит бетон.

Деформация растяжения:

Использование стальной арматуры регулируется ГОСТами и СНиПами, так как со временем она подвергается коррозии, теряет свойства, что может привести к обрушению конструкции. Арматура из композита не ржавеет и разрушение ей не грозит. Однако появление трещин в бетоне не является только следствием коррозии. При усилии на разрыв деформация стеклопластика составляет до 2,8%, а металла 25%.

В СП52-101-2003 указано, что армированные бетонные конструкции дают трещины при деформации растяжения 0,015%, т.е. задолго до предела прочности арматуры, независимо от ее материала (композита или стали).

Если возникло желание заменить металлическую арматуру на композитную в перекрытиях или несущих стенах, необходимо произвести перерасчет проектно-технической документации, что позволит избежать появления крупных трещин. Перерасчет производится для конструкций, подвергающихся максимальным нагрузкам. В местах, где предполагается минимальная нагрузка, допускается замена металлической арматуры на композитную с меньшим диаметром. СНиП позволяет не производить перерасчет раскрытия трещин, не предусмотренных конструкцией. Поэтому элементы конструкции, не подверженные сильной нагрузке, можно смело выполнять с применением стеклопластиковой арматуры.

Миф второй. Равнопрочная или равнозначная замены? В чем разница?

Не следует путать равнопрочную и равнозначную замены. Если образец не уступает по прочности исходную конструкцию, то говорят о равнопрочной замене. В данном случае под прочностью подразумевается «предел прочности», максимальное механическое напряжение, после которого наступает разрушение материала. В ГОСТе 1497-84 под прочностью понимается «временное сопротивление разрушения», напряжение, которое соответствует максимальному усилию перед разрывом образца при испытаниях.

Если образец не уступает по прочности исходную конструкцию, то говорят о равнопрочной замене. В данном случае под прочностью подразумевается «предел прочности», максимальное механическое напряжение, после которого наступает разрушение материала. В ГОСТе 1497-84 под прочностью понимается «временное сопротивление разрушения», напряжение, которое соответствует максимальному усилию перед разрывом образца при испытаниях.

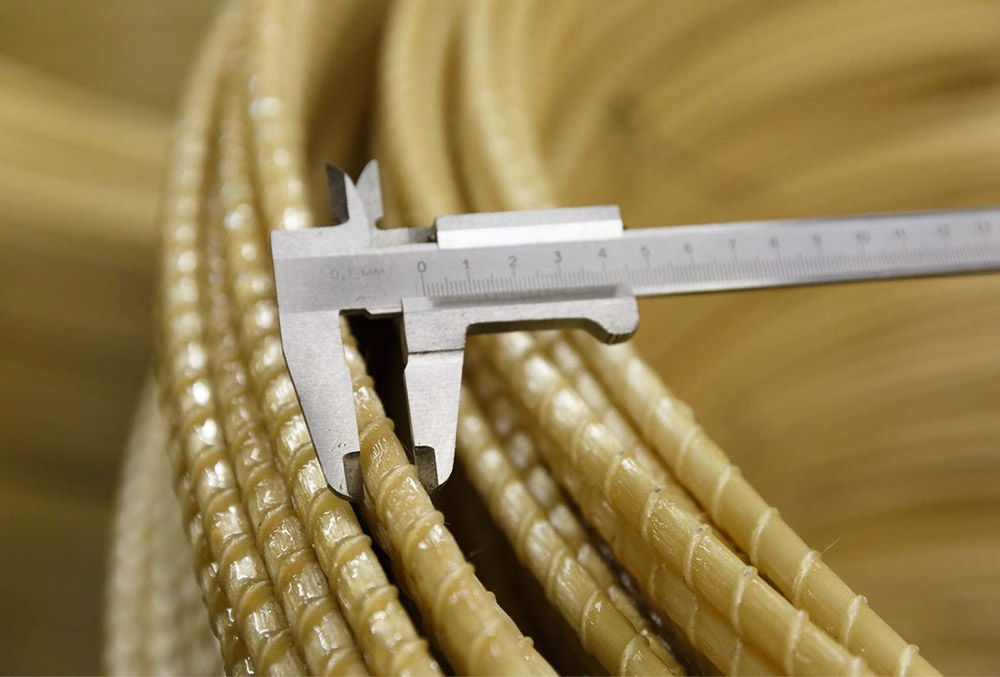

Если произвести замеры двух образцов из металла и композитного материала, получим следующие показатели: прочность на разрыв у композита диаметром 10 мм составит 63000 Мпа, а у стали диаметром 14 мм 60 000 Мпа. Это показывает, что данная замена не является равнопрочной, так как арматура из композита прочнее на 5%. Отсюда вывод, что при равнопрочной замене металлическую арматуру диаметром 14 мм можно смело заменить на композитную с диаметром 10мм.

Что же такое равнозначная замена? При такой замене физические характеристики образцов должны быть идентичны. Если у стеклопластиковой арматуры модуль упругости в 4 раза меньше, чем у металлической, то для замены ее необходимо брать в 4 раза больше. Способность твердого тела деформироваться при приложении к нему усилия называют модулем упругости. Этот термин включает в себя несколько физических величин. Рассчитаем диаметры материалов при равнозначной замене. Если композитного материала необходимо в 4 раза больше, то используя формулу площади круга получаем, что для замены металлической арматуры диаметром 10 мм требуется стеклопластик диаметром 20 мм.

Если у стеклопластиковой арматуры модуль упругости в 4 раза меньше, чем у металлической, то для замены ее необходимо брать в 4 раза больше. Способность твердого тела деформироваться при приложении к нему усилия называют модулем упругости. Этот термин включает в себя несколько физических величин. Рассчитаем диаметры материалов при равнозначной замене. Если композитного материала необходимо в 4 раза больше, то используя формулу площади круга получаем, что для замены металлической арматуры диаметром 10 мм требуется стеклопластик диаметром 20 мм.

Полученные расчеты необходимо учесть до начала строительства или составления проекта, и четко понимать разницу между равнозначной и равнопрочной заменой.

В конструкциях, где прогиб арматуры не имеет особого значения, целесообразно использовать более прочные композитные материалы. В плитах перекрытия или несущих стенах требуется использование металлической арматуры с высоким модулем упругости или производить перерасчет при использовании стеклопластика.

Преимущества композитной арматуры

Композитная арматура считается инновацией в строительстве, однако это далеко не так!

История композитной арматуры берет свое начало в 60ых годах. В СССР и США начались работы по ее созданию. В СССР было построено множество сооружений с использованием композитной арматуры, например: В 70-е годы стеклопластик был использован при возведении несущих наклонных элементов арок в зданиях складов г. Рогачёве и Червень. Применение композитного армирования сократило расходы на строительство в 1,7 раз, а экономия древесины составила 9%. Из стеклопластика выполнено армирование перекрытий технической галереи Светлогорской кислотной станции. Экономический эффект превзошёл все ожидания. В 1969 году были разработаны электроизолирующие траверсы для ЛЭП-10 и 35 кВ, а в следующем году под Костромой был сдан участок ЛЭП-10 с траверсами, армированными стеклопластиком. В 1972 году вступил в строй участок ЛЭП-35 под Ставрополем с траверсами, армированными стеклопластиком.

В США появились несколько производителей неметаллической арматуры:

- Компания «Marshall Vega Corporation», США, штат Арканзас. Производит арматуру с 1974 года;

- Компания «Hughes Brothers, Inc», США, штат Небраска. Производит арматуру с 1984 года;

- Компания «Pultrall, Inc», Канада, г.

Квебек. Производит арматуру с 1987 года;

Квебек. Производит арматуру с 1987 года; - Компания «TillCo», США, штат Арканзас. Производит арматуру с 1996 года.

В Европе использование арматуры из стеклопластика началось с Германии в 1986 году, во время строительства автодорожного моста из предварительно напряженного FRP (Meier19 92г).

Канадскими инженерами были разработаны положения по применению арматуры из FRP для Канадского свода норм, который проектировал мосты для автодорог и строил серию демонстрационных проектов.

В США широкое использование арматуры из FRP началось с конца 80-х годов, ранее разработки (ACI 440R), которое в переводе означает «Руководство для проектирования и конструирования бетона, армированного композитной арматурой».

Стеклопластиковая арматура получила широкое применение во время строительства крупнейших метрополитенов мира, которые расположены в Азии (Бангкок, Гонконг и Нью-Дели) и Европе (Лондон и Берлин).Таким образом, мы видим, что композитная арматура уже давно пользуется популярностью во всем мире! Ее качества проверены временем!Ее использование целесообразно и выгодно.

В России этот продукт получил популярность лишь в 2008 году.

Сегодня в России существует нормативная база по производству стеклопластиковой арматуры, требованиям к ней, методикам ее испытаний и применению в строительстве:

ГОСТ 31938-2012 на композитную арматуру, разработанный в 2011 году и принятый в 2012 году как межгосударственный стандарт;

Приложение No 1 к СП 63.13330.2012 «Бетонные и железобетонные конструкции. Основные положения.» — описывающее расчет конструкций с композитной полимерной арматурой.

Композитная арматура имеет целый ряд преимуществ, которые заинтересуют как крупного застройщика, так и человека, который решил построить дом для своей семьи

- Стеклопластиковая арматура не боится агрессивной среды, не подвержена коррозии, гниению, не разрушает бетон.

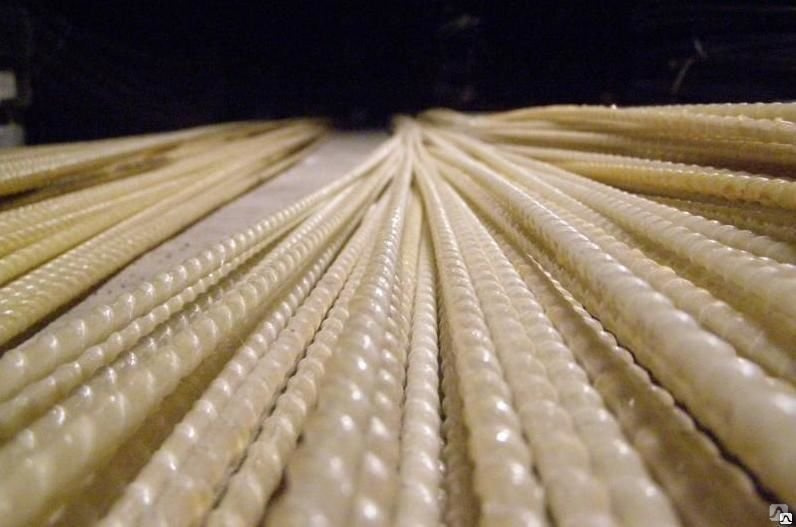

- Стеклопластиковая арматура легче металлической, это позволяет сэкономить на транспортировке и разгрузке. Изготавливается эта арматура в бухтах.

- Цена композитной арматуры ниже, чем у стальной. Более того, стеклопластиковая арматура в 2,5 раза прочнее на разрыв стальной арматуры. По этой причине стальную арматуру можно заменить на композитную с меньшим диаметром, но той же прочностью на разрыв.

- В работе стеклопластиковая арматура очень удобна. Ее легко резать, подойдут ножницы для металла или болторез. Не нужно использовать специальное оборудование для этого. Ее легко связывать. Для этого можно использовать пластиковые хомуты, вязальную проволоку или специальные японские пистолеты.

- Стеклопластиковая арматура также считается экологически чистым продуктом, не опасным для здоровья и долговечным.

- Стеклопластиковая арматура стойко переносит температурные перепады. Она уменьшает теплопотери, так как не образует мостиков холода. Дом, построенный с использованием композитной арматуры можно назвать энергосберегающим.

- Стеклопластиковая арматура не накапливает электричество.

Не проводит электрический ток.

Не проводит электрический ток. - Стеклопластиковая арматура при правильном применении долговечна! Срок службы достигает 80лет.

Основных недостатка у композитной арматуры два:

- Низкая огнестойкость. То есть, при нагреве выше 200 градусов прочность снижается.

- Низкий модуль упругости. Не выдерживает нагрузки на излом.

В наше время композитную арматуру из стекловолокна можно и нужно применять в следующих работах:

- Объекты, на которые воздействуют агрессивные среды: Бассейны (фундамент), дороги, мосты, прибрежные сооружения, химические заводы, железные дороги, аэропорты, шоссе, тоннели.

- Строительство малоэтажных домов и коттеджей:

Перекрытия до 5 метров, проезжие части, полы в доме, ленточный фундамент, сплошной фундамент, ростверки и сваи, армирование стен при монолитном строении и кирпичная кладка, при помощи гибких связей.

Строительные компании боятся использовать ее в своих работах, потому что арматура из стекловолокна появилась на рынке России значительно недавно.

Наше конструкторское бюро пока не прописывает такой вид арматуры в проектных документах.

ГОСТ 31938-2012 на композитную арматуру начал действовать только в 2012году как межгосударственный стандарт. С сентября 2022 года ГОСТ 31938-2022 введен в действие в качестве национального стандарта Российской Федерации.

Нормативными документами, разрешающими ее применение до принятия ГОСТ были только:

Сертификаты качества

Протокол испытаний

СНиП 52-01-2003

Арматура, изготовленная по ТУ не всегда соответствует заявленным нормам.

Это дает ряд преимуществ для производителей стальной арматуры.

Следует ли говорить, что все эти моменты сильно тормозят процесс и влияют на ситуацию строительства в России.

Застройщики переплачивают за материал, который впоследствии теряет свои рабочие функции. В результате чего, страдают обычные жители и репутация застройщика.

В дальнейшем, решений для применения композитной арматуры будет больше, а область применения – шире!

Сегодня, сделав выбор в пользу стеклопластиковой арматуры МЗПКК Вы выбираете будущее!

Преимущество

- экономия денег (стоимость композитной арматуры на 30% ниже стального аналога).

- прочность на разрыв в 3 раза выше, чем у металлической , что позволяет применять композитную арматуру меньшего диаметра.

- композитная арматура легче в 9 раз чем металлическая.

- композитная арматура долговечнее(не меняет свойств более 120 лет) в отличии от металлической.

- композитная арматура удобна и экономична в транспортировке (в бухтах ) можно перевозить на легковом автомобиле) а металлическую только хлыстами.

- композитная арматура (устойчива к воздействую кислот и щелочей)а металлическая подвержена коррозии.

- у композитной арматуры низкая теплопроводность (исключает случаи промерзания бетона) что не сказать про применение металлической.

- композитная арматура не проводит электрический ток.

- композитная арматура не создает помех для сотовой связи и радиоволн.

- композитную арматуру возможно производить любой длины. А у металлической есть ограничения.

- композитная арматура анти — коррозийная т.к. изготавливается без добавления металла

Применение стержней из стеклопластиковой арматуры:

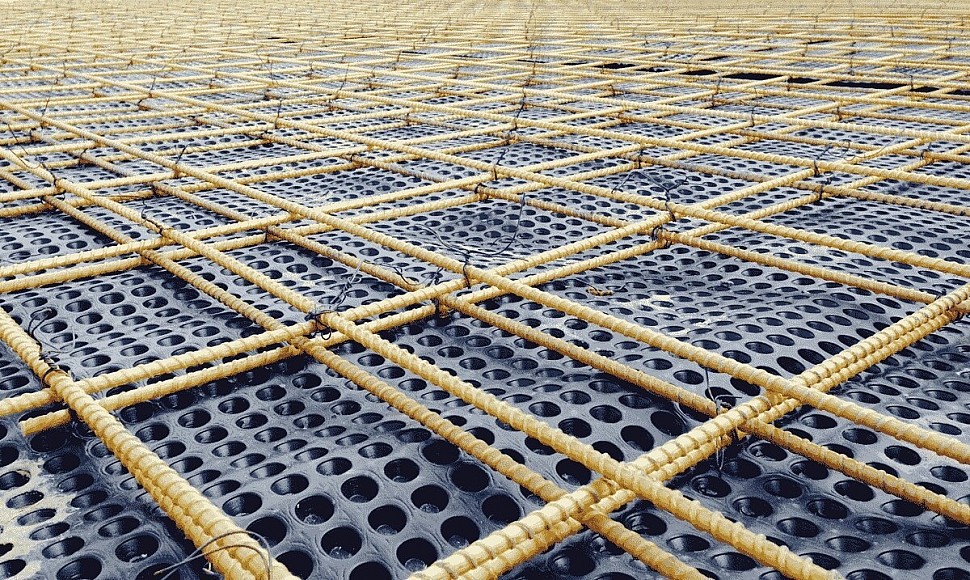

- в армировании фундаментов;

- в укреплении стен кирпичных зданий;

- в изготовлении дюбелей;

- в производстве сеток для стяжки пола;

- в железобетонных конструкциях (балконные плиты, ступени, блоки) и с использованием гипсовых вяжущих.

Композитная арматура может стать отменной альтернативой деревянным и стальным стержням, с помощью которых создаются:

- садовые арки;

- подпорки для цветов и других растений;

- декоративные ограждения;

- опоры под озеленение (решетки, гнутые колонны, криволинейные конструкции).

Подходящая армирующая ткань для вас

- Рекомендации по дизайну

- Преимущества композитных материалов

- Отрасли и приложения

- Работа с JPS

Композитные ламинаты или препреги обычно состоят из смолы и ткани, часто с ткаными нитями, поддерживающими и инкапсулирующими смоляную матрицу – ткань считается основной подложкой композита. Конечный материал демонстрирует комбинацию свойств, которая лучше, чем свойства, проявляемые составляющими материалами по отдельности. В результате функциональные и эстетические характеристики композитного материала будут существенно различаться в зависимости от используемой ткани и смолы. По этой причине важно тщательно выбирать оба компонента, чтобы обеспечить производительность в предполагаемом приложении.

В следующем руководстве обсуждаются некоторые ключевые моменты, которые следует учитывать при выборе ткани. Поскольку производители композитов обычно используют ткани, а не отдельные волокна во время операций по производству материалов для облегчения обращения, он охватывает такие факторы дизайна, как тип волокна, тканое или нетканое, рисунок переплетения, вес, толщина и отделка. В статье также освещаются общие преимущества и типичные области применения тканых материалов.

В статье также освещаются общие преимущества и типичные области применения тканых материалов.

При выборе композитного материала необходимо учитывать множество факторов. Ниже мы опишем некоторые из наиболее важных из них.

Тип волокна

Производители композитных материалов используют в своих материалах широкий спектр тканей для достижения различных свойств конечного материала для различных областей применения. Некоторые из наиболее часто используемых тканей для композитных материалов включают:

- Стекло. Ткани из стекла обладают превосходной прочностью на сдвиг, термической стабильностью и электроизоляцией по низкой цене. Наиболее распространенные типы тканей включают S-стекло и E-стекло. S-стекло имеет более высокую прочность, ударопрочность, жесткость и термостойкость, чем E-стекло. Хотя E-стекло предлагает несколько более низкие характеристики по этим показателям, оно более рентабельно и обладает превосходными электрическими и теплоизоляционными свойствами.

- Арамид. Арамидные ткани представляют собой материалы с низкой плотностью, обладающие исключительной ударной вязкостью, огнестойкостью и теплоизоляционными свойствами.

Хотя вышеуказанные ткани широко используются для изготовления композитных материалов, производители композитных материалов могут также использовать другие ткани в зависимости от области применения. Например:

- Они используют бор для покрытия углеродных/металлических волокон для повышения производительности. Однако высокая стоимость волокон с борным покрытием ограничивает их использование критическими приложениями (например, аэрокосмическая промышленность) или узкоспециализированными приложениями (например, специальное спортивное оборудование).

- Они используют керамические волокна для композиционных материалов, которым требуется более высокая термостойкость.

- Они используют натуральные волокна в низкотехнологичных приложениях.

- В них используются полиэфирные волокна для снижения веса материала, повышения ударопрочности и/или сопротивления истиранию, а также снижения производственных затрат.

- Они используют кварцевые волокна для сложных применений, требующих низкой диэлектрической проницаемости, высокой прочности и превосходной термостойкости (до 1000°C и выше).

Конструкция ткани

Полотняное переплетениеТкани можно разделить на тканые и нетканые. Тканые ткани имеют плотный рисунок основы и утка, что затрудняет их разделение. Нетканые материалы имеют матрицу из взаимосвязанных волокон, связанных вместе химическими или термическими методами. Хотя тканые материалы обычно обладают большей прочностью, чем нетканые материалы, срок службы последних различается в зависимости от используемых волокон и покрытий.

Ткани также можно разделить на однонаправленные и двунаправленные варианты. В однонаправленных тканях все волокна ориентированы в одном направлении. В результате они обеспечивают композиционные материалы с максимально возможной прочностью и жесткостью для конкретного волокнистого материала в этом направлении. Двунаправленные ткани имеют волокна, ориентированные в двух направлениях, которые перпендикулярны друг другу. В результате они обеспечивают прочность и жесткость в обоих направлениях.

В результате они обеспечивают композиционные материалы с максимально возможной прочностью и жесткостью для конкретного волокнистого материала в этом направлении. Двунаправленные ткани имеют волокна, ориентированные в двух направлениях, которые перпендикулярны друг другу. В результате они обеспечивают прочность и жесткость в обоих направлениях.

Тканые ткани бывают различных видов переплетения, каждый из которых влияет на жесткость, драпируемость и толщину материала. Для композитов ткани чаще всего имеют следующие узоры: полотняное переплетение, корзина, перевивочный переплетение, атлас с четырьмя жгутами, атлас с восемью жгутами и саржа. Ткани полотняного переплетения являются наиболее устойчивыми, а атласные ткани с восемью жгутами обеспечивают наибольшую степень драпируемости.

Вес и толщина

Вес и толщина ткани зависят от веса и толщины волокон. Для стеклянных тканей вес обычно колеблется от 0,50 до 52 унций на дюйм (от 17 до 1773 г/м²), а толщина обычно колеблется от 0,001 дюйма до 0,060 дюйма. Единица «osy» означает унции на квадратный ярд, а термин «gsm» означает грамм на квадратный метр.

Единица «osy» означает унции на квадратный ярд, а термин «gsm» означает грамм на квадратный метр.

Отделка

Отделка стеклоткани относится к химическому нанесению на ее поверхность, нанесенному после ткачества, которое предназначено для выполнения в предполагаемом последующем применении.

Преимущества композитных материаловКомпозитные материалы при правильном проектировании и изготовлении дают клиентам множество преимуществ. Некоторые из ключевых преимуществ включают в себя:

- Широкая гибкость конструкции. Композитные материалы доступны с различными вариантами полимеров и волокон, что упрощает и упрощает для клиентов выбор материала, который наилучшим образом соответствует их потребностям. Кроме того, полученный материал может принимать практически любую форму.

- Повышение производительности. Умело разработанный композитный продукт может объединять несколько производственных этапов в один, оптимизируя производственный процесс и экономя время и деньги.

- Повышенная износостойкость. Композитные материалы, как правило, прочные и долговечные. Кроме того, они предлагают различные уровни устойчивости к химическим веществам, коррозии, нагреву/огню, дыму и токсичности. Клиенты могут выбрать материал с характеристиками, которые соответствуют требованиям и ограничениям их применения, гарантируя, что готовый компонент будет работать так, как предполагалось.

- Более высокое отношение прочности к весу. По сравнению с другими материалами композиты имеют превосходное соотношение прочности и веса. Сочетание полимера и волокна приводит к прочности и долговечности, сравнимой с металлами, но в несколько раз легче материала.

- Превосходная стабильность размеров. Композиты подходят для компонентов, требующих высокой точности размеров, поскольку они имеют низкий риск усадки после формования.

Применение композитных материалов

Композитные материалы находят применение в самых разных отраслях промышленности, включая, помимо прочего, следующие:

- В аэрокосмической промышленности композитные материалы используются для компонентов самолетов и спутников, таких как структурные опоры, прокладки, элементы интерьера и грузовые лайнеры.

- В баллистической промышленности композитные материалы используются в различных целях безопасности и защиты. Некоторые из наиболее распространенных типов включают параарамидные материалы, такие как Kevlar® и Twaron®, и полиэтиленовые материалы сверхвысокой молекулярной массы, такие как Dyneema® и Spectra®.

- В электронной промышленности композитные материалы используются в качестве базовой подложки для печатных плат (ПП) для связи, аэрокосмической, автомобильной, военной/оборонной и других отраслей промышленности.

- В электроэнергетике композиты используются в качестве изоляционных компонентов для оборудования для производства электроэнергии и управления.

- В пищевой промышленности и производстве промышленных лент композиты используются для обработки пищевых продуктов, приготовления пищи, выпечки и подготовки, а также для упаковки.

- В индустрии отдыха композитные материалы используются в производстве различного оборудования, такого как доски для серфинга и сноуборды, гоночные автомобили, велосипеды, биты, хоккейные клюшки и другое спортивное снаряжение.

Качественные композитные материалы от JPS

Компания JPS Composites Materials является ведущим производителем высокопрочных композитных армирующих тканей. Если вы ищете композитный материал, мы вам поможем. Мы предлагаем широкий выбор тканей для различных областей применения, включая армирование, звуко- и теплоизоляцию, а также баллистическую защиту. Сотрудничая с нами, вы получаете выгоду от наших экспертов, которые обладают знаниями и навыками, чтобы помочь вам найти правильный продукт для ваших нужд.

Предлагаемые нами материалы включают:

- Стекло : Стекло E, стекло S2®, T-стекло и стекло L-Glass®

- Кварц : Astroquartz®

- Параарамид : Кевлар® от Dupont и Twaron® от Teijin

- UHMWPE : Dyneema® от DSM и Spectra® от Honeywell

Помимо производства тканей, наша команда постоянно ищет новые и оригинальные материалы для использования. Мы можем плести термопласты, базальт и другие нетрадиционные армирующие материалы по нетрадиционным узорам.

Все наши ткани разработаны и изготовлены в соответствии с отраслевыми спецификациями и стандартами для широкого спектра применений. Спецификации и стандарты, в соответствии с которыми мы производим, включают AMS, ASTM, BMS, IPC и Mil-spec.

Являясь североамериканским лидером в производстве высокопроизводительного тканого стекла и арамида, компания JPS имеет более чем 50-летнюю историю и приверженность обслуживанию передовых композитных материалов с тканями, которые удовлетворяют разнообразные и сложные потребности клиентов.

Для получения дополнительной информации о наших композитных материалах или помощи в выборе одного из них для вашего применения, свяжитесь с нами сегодня.

Армирующие материалы – композиты Exel

Существует ряд доступных армирующих волокон, наиболее распространенными из которых являются стеклянные и углеродные волокна. Эти волокна ориентированы либо в одном направлении (UD), либо поперек изготавливаемого композита.

Механические свойства композита в значительной степени определяются выбранным армированием, ориентацией этих волокон и общим содержанием используемых волокон (по отношению к матрице).

Армирующие волокна могут быть в виде ровинга или жгута (единая непрерывная прядь волокон), в матах и в однонаправленных или многоосных тканях.

Углеродное или графитовое волокно

Сегодня углеродное волокно широко используется для снижения веса при сохранении требований к прочности и жесткости.

Exel использует ряд углеродных волокон в своем производстве. К ним относятся высокопрочные (HS), высокомодульные (HM), углеродные волокна типа PAN и сверхвысокомодульные (UHM) углеродные волокна пекового типа.

Наши изделия из углеродного волокна обычно обладают следующими преимуществами:

- Легкий (на 80 % легче стали и на 45 % легче алюминия)

- Чрезвычайно прочный (UTS до 3000 МПа), высокая удельная прочность

- Чрезвычайно жесткая (E от 80 до 400+ ГПа), высокая удельная жесткость

- Очень низкий коэффициент теплового расширения

- Низкие эксплуатационные расходы

- Всепогодный

- Низкое водопоглощение

- Хорошие свойства усталости и ползучести

- Демпфирование высоких вибраций

Например, наши профили из пултрузионного углеродного волокна намного прочнее стали, легче алюминия и могут быть жестче стали (диапазон жесткости 100–400+ ГПа).

Типичные свойства углеродных волокон:

| Тип | Плотность | Прочность на растяжение | Модуль упругости при растяжении |

| [кг/дм3] | [ГПа] | [ГПа] | |

| ГС1 | 1,75 | 3,31 | 228 |

| ГС2 | 1,80 | 5,0 | 248 |

| ИМ | 1,74 | 4,50 | 296 |

| HM1 | 1,81 | 2,41 | 393 |

| HM2 | 1,96 | 1,52 | 483 |

| UHM | 2,15 | 2,24 | 724 |

Стекловолокно

Стекловолокно – наиболее широко используемый армирующий материал в пултрузионной и намоточной индустрии. Стекловолокно используется в качестве армирующего наполнителя для многих полимерных изделий; полученный в результате композитный материал, известный как армированный волокном полимер (FRP) или армированный стекловолокном пластик (GRP), обычно называют «стекловолокном». Стекловолокно образуется, когда тонкие нити стекла на основе диоксида кремния или стекла с другим составом экструдируются во множество волокон малого диаметра, подходящих для текстильной обработки.

Стекловолокно используется в качестве армирующего наполнителя для многих полимерных изделий; полученный в результате композитный материал, известный как армированный волокном полимер (FRP) или армированный стекловолокном пластик (GRP), обычно называют «стекловолокном». Стекловолокно образуется, когда тонкие нити стекла на основе диоксида кремния или стекла с другим составом экструдируются во множество волокон малого диаметра, подходящих для текстильной обработки.

Стекловолокно обладает хорошими свойствами при растяжении, сжатии и ударе. Мы считаем стекловолокно материалом с высокими эксплуатационными характеристиками.

| Удельный вес | Прочность на растяжение | Модуль упругости при растяжении | Коэффициент теплового расширения | |

| [МПа] | [ГПа] | 10-6/К | ||

| Е-стекло | 2,58 | 3 450 | 72,5 | 5,0 |

| ECR-стекло | 2,62 | 3 625 | 72,5 | 5,0 |

| S-стекло | 2,48 | 4 590 | 86,0 | 5,6 |

Типичные свойства профилей и труб из стекловолокна (GRP)

- Малый вес (на 75 % легче стали и на 30 % легче алюминия)

- Очень хорошая удельная прочность

- Очень хорошая удельная жесткость

- Низкий коэффициент теплового расширения

- Теплоизоляция

- Немагнитный

- Хорошая химическая стойкость

- Низкие эксплуатационные расходы

- Всепогодный

- Низкое водопоглощение (высокое содержание клетчатки)

- Экономично

Exel использует стекловолокно в различных формах:

- Ровинг

- Плетёная ровница

- Коврики

- В комбинациях ровингов, матов и тканых ровингов.

Квебек. Производит арматуру с 1987 года;

Квебек. Производит арматуру с 1987 года;

Не проводит электрический ток.

Не проводит электрический ток.