Ковка металла в домашних условиях

Категория:В последнее время многие все чаще стали задумываться о том, чтобы проводить время с пользой или организовать свой небольшой бизнес, который будет приносить стабильный доход. Ковка металла в домашних условиях отвечает всем этим требованиям. Эксклюзивные кованые изделия, сделанные в ручную, высоко ценятся на рынке, к тому же работа с металлом приносит массу положительных эмоций. Об этом вам любой кузнец расскажет.

В далеком прошлом, когда профессия кузнец была востребована и почитаема металл обрабатывали на наковальне. Нагревали металл до красна в горне и стучали по нему тяжелым молотом. Любой человек при упоминании слово кузнец или кузница представляет человека с молотом в руках. Современный мир изменился. В наше время тоже можно найти людей, работающих в настоящих кузницах, обустроенных согласно древним традициям, но сейчас это далеко не единственный способ делать ажурные кованые изделия.

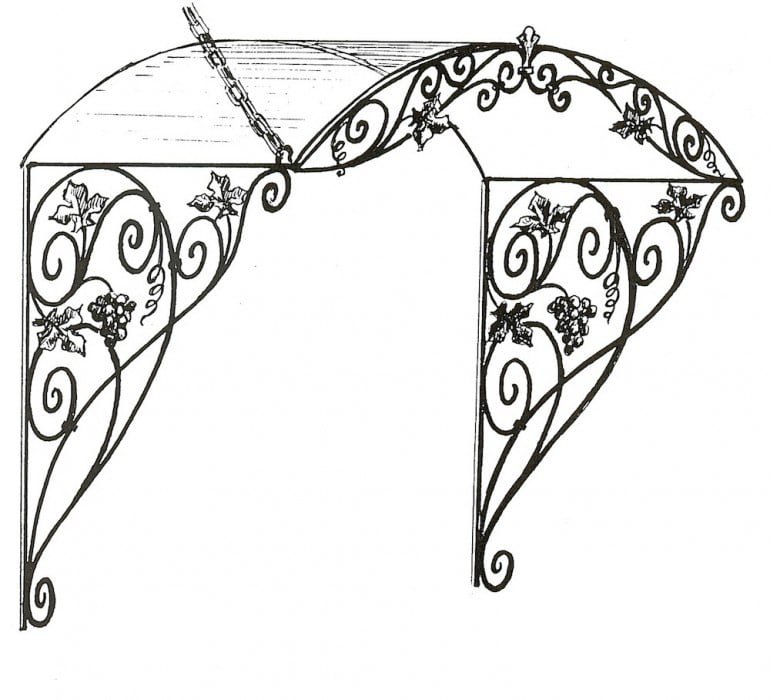

Ковка металла в домашних условиях без нагрева называется холодной ковкой. Для работы мастеру потребуется ручной инструмент для холодной ковки и стальные заготовки, из которых гнут всевозможные узоры. Скреплять готовые детали можно с помощью сварочного аппарата. Это довольно простой и доступный способ производить множество полезных и красивых вещей. Ковка металла в домашних условиях позволяет создавать витиеватые решетки на окна, скамейки, полочки, каминные принадлежности, декоративные панно, вешалки и многое другое. Тут все от фантазии и умения мастера зависит.

Для работы мастеру потребуется ручной инструмент для холодной ковки и стальные заготовки, из которых гнут всевозможные узоры. Скреплять готовые детали можно с помощью сварочного аппарата. Это довольно простой и доступный способ производить множество полезных и красивых вещей. Ковка металла в домашних условиях позволяет создавать витиеватые решетки на окна, скамейки, полочки, каминные принадлежности, декоративные панно, вешалки и многое другое. Тут все от фантазии и умения мастера зависит.

Ковка металла в домашних условиях прекрасный способ самовыражения для талантливых людей, которые не любят сидеть без дела. Небольшой мастерской и комплекта оснасток для холодной ковки достаточно, чтобы начать творить. Противники холодной ковки утверждают, что такие изделия не слишком долговечные и прочные. В защиту можно сказать, что современные покрытия позволяют придавать изделиям не только эксклюзивный оригинальный вид, но и продлевать срок службы, защищать от коррозии.

С помощью современных красок и защитных покрытий кованые предметы, созданные путем ковки металла в домашних условиях, могут обрести широкую цветовую гамму и фактурную поверхность. Кованые изделия можно состарить, покрыть патиной, сделать подобие бархатистой поверхности, имитировать кованые изделия под бронзу, золото или медь. Технология ковки металла в домашних условиях проста и доступна практически каждому, она не требует больших затрат и длительного обучения.

Кованые изделия можно состарить, покрыть патиной, сделать подобие бархатистой поверхности, имитировать кованые изделия под бронзу, золото или медь. Технология ковки металла в домашних условиях проста и доступна практически каждому, она не требует больших затрат и длительного обучения.

Ковкой металла в домашних условиях может заниматься любой желающий, даже не имея особого художественного таланта подходящие узоры легко подсмотреть на фотографиях и рисунках или заказать у профессиональных дизайнеров. Немного терпения и упорства позволят овладеть мастерством и начать создавать эксклюзивные кованые вещи своими руками. Работая дома не надо ни от кого зависеть. Никто не будет торопить и ругать за ошибки. Зато когда все начнет получаться, это доставит много радости. Ковка металла в домашних условиях подойдет тем, кто готов реализоваться в искусстве и научиться создавать кованые изделия своими руками.

Кованые изделия, художественная ковка в Барнауле, цены, фото

Компания «Железный мастер» производит предметы интерьера и экстерьера, выполненные в технике художественной ковки. Вы можете выбрать одно из кованых изделий, представленных в нашем каталоге, либо воспользоваться услугами нашего дизайнера.

Вы можете выбрать одно из кованых изделий, представленных в нашем каталоге, либо воспользоваться услугами нашего дизайнера.

Каталог металлических и кованых изделий

Если вы хотите придать роскошь и аристократизм интерьеру или экстерьеру своего дома, мы рекомендуем использовать элементы декора в виде художественной ковки. Даже если кованая конструкция не отличается большими размерами, на неё невозможно не обратить внимание. Даже небольшое украшение в виде оградки или обрамление фонаря станет своеобразным произведением искусства. Использовать художественную ковку можно как в оформлении внутреннего дизайна помещений, так и при декорировании сада, улицы или внешнего фасада зданий, придавая завершающий аристократический вид оформляемой местности. Результат скрупулезной и точной работы мастера по ковке будет долгие годы производить впечатление на гостей вашего дома.

Но кованные изделия не только служат украшением. Забор или ограда, изготовленные методом ковки, удивляют своей надежностью и долговечностью. Такие ограждения практически не поддаются воздействию внешних факторов и требуют минимального ухода.

Такие ограждения практически не поддаются воздействию внешних факторов и требуют минимального ухода.

Как заказать кованые изделия

Заказать изделия в технике художественной ковки очень просто — позвоните в компанию «Железный мастер», и мы обсудим ваши пожелания и оговорим все рабочие нюансы. У нас вы можете заказать металлические кованые конструкции по уже готовым эскизам или уникальные шедевры по индивидуальным предпочтениям.

Профессиональные мастера по художественной ковке в Бийске со всей ответственностью и аккуратностью подходят ко всем этапам создания шедевра. Чтобы изготовить высококачественные изделия по индивидуальному заказу, в нашей компании трудится тандем специалистов высокого класса:

- дизайнеры,

- модельщики,

- литейщики,

- кузнецы,

- столяры,

- токари.

Мы можем изготовить кованые изделия из различных материалов по вашему выбору. Ручная работа по художественной ковке в Бийске выполняется мастерами из таких видов сырья, как:

- сталь,

- чугун,

- бронза,

- латунь.

При изготовлении изделия материалу необходимо придать необходимые пластические свойства. Для этого изделие погружают в специальную печь, где оно находится несколько часов при температуре 650–750 градусов. Затем температуру постепенно снижают, достигая нужной пластичности и придают кованому изделию нужную форму при помощи специальных технических средств и инструментов. Ручная работа над кованым изделием — это не только кропотливый труд, но и вложение частички души мастера, что придает эксклюзивность любому изделию.

Именно такие эксклюзивные изделия, подчеркивающие художественный вкус и индивидуальность их владельца, изготавливает компания «Железный мастер»!

Чтобы купить или заказать изделия, выполненные в технике художественной ковки, просто позвоните нам +7 (3852) 538-480 или оставьте заявку на сайте!

Компрессионное литье Цельные кованые компоненты из углеродного волокна

ОБСУЖДЕНИЕ (21)

Пожалуйста, поделитесь любыми вопросами или комментариями, которые могут у вас возникнуть по этому видеоуроку.

ed maher

Подходит ли этот процесс для деталей с ребрами или фланцами толщиной 1,5 мм? Я хочу заменить деталь из листового металла на кованое углеродное волокно.

Easy Composites › Матовый

Да, потенциально, но 1,5 мм очень близко к нижнему пределу толщины стенки, которую вы могли бы реально формовать с помощью этого процесса. Сможете ли вы успешно отлить эти ребра или фланцы, будет зависеть от особенностей их геометрии (например, насколько они глубоки), от того, как вы разделите пресс-форму и от общей формы пресс-формы. Вы, вероятно, можете себе представить факторы, которые помогают или препятствуют этому процессу, особенно основное «направление» сжатия, когда половинки пресс-формы соединяются вместе. Могут быть некоторые положения, в которых могут находиться эти ребра или фланцы, что делает их пригодными для формования, но есть и другие положения, в которых они могут находиться, что делает практически невозможным их заполнение и последующее успешное сжатие.

Alfred B

У меня есть деталь, которую я собираюсь изготовить, используя этот процесс, она должна быть легкой, но жесткой. Что вы думаете о добавлении непрерывного изогнутого стального стержня по периметру моей детали с кованой компоновкой вокруг нее для повышения жесткости. Я знаю, что это добавит веса, но я думаю, что увеличение жесткости было бы более полезным.

Easy Composites › Уоррен

Возможно, это удастся сделать. Вам нужно будет обеспечить тщательное размещение для достижения наилучшего эффекта. Кроме того, вы можете провести несколько испытаний на отказ, чтобы увидеть, не приводит ли метод разрушения к нежелательным последствиям, когда два материала начинают вести себя по-разному при высоких нагрузках.

Пол Дженкинс

Я подумываю сделать несколько электроизоляционных компонентов; будет ли этот процесс работать с измельченными стекловолокнами аналогичного размера или есть лучшее решение для армирования?

Easy Composites › Matt

Привет Пол, да, конечно. Если бы у вас было короткое рубленое стекловолокно, оно работало бы точно так же. Вы можете получить некоторые небольшие различия в поведении (на самом деле мы не проверяли это, чтобы иметь возможность сказать вам, какими они будут), но я уверен, что в целом это будет работать таким же образом. Однако плотность стекла отличается от CF, поэтому вам нужно будет учесть это в уравнении.

Losboss FPV

Много лет смотрел ваши видео снова и снова, и, наконец, я заказал комплект. Первая часть, которую я попытаюсь сделать, это шасси-тренога для дрона с красной камерой. Не могу дождаться, чтобы начать 😀 Продолжайте в том же духе!

Easy Composites › Матовый

Приятно слышать, что вы решились! Дайте нам знать, как у вас идут дела, было бы здорово увидеть еще несколько деталей, которые клиенты сделали из набора. Мы уже видели несколько хороших примеров, но интересно видеть различные компоненты, которые делают люди.

Мы уже видели несколько хороших примеров, но интересно видеть различные компоненты, которые делают люди.

Tom

Возникнут ли проблемы при использовании грунтовки High-Fill на 3D-печатной детали, чтобы помочь сгладить любые дефекты и линии слоев, оставшиеся после шлифования?

Easy Composites › Матовый

Да, возможно. Во-первых, в зависимости от пластика, который вы использовали для 3D-печати, и типа толстослойной грунтовки, которую вы используете, вы можете обнаружить, что краска вступает в реакцию с 3D-печатью или, по крайней мере, немного смягчает ее, поэтому я рекомендую сначала проверить это. Во-вторых, вы также можете столкнуться с проблемами при извлечении эпоксидного компонента из формы, если вы покрыли его грунтовкой. Это ни в коем случае не обязательно, но растворитель в аэрозольных красках, включая грунтовки, часто неблагоприятно влияет на разделительный состав (в данном случае на аэрозольный воск), что может привести к тому, что компонент либо застрянет в форме, либо, что столь же вероятно, грунтовка оторвется от формы, но прилипнет к вашей детали.

Если вы действительно хотите улучшить поверхность своей формы более надежным способом, рассмотрите возможность использования специальной эпоксидной смолы для покрытия, такой как наша эпоксидная смола для покрытия XCR, которая может быть нанесена на 3D-печать и создает надежную, полностью совместимую оболочку, от которой у вас не будет проблем. Вы увидите, как мы применяем эту смолу для 3D-печати в нашем руководстве по корпусу дрона.

Mr H

Как солнечный свет разрушает или влияет на эти углеродные детали в долгосрочной перспективе?

Easy Composites › Матовый

С точки зрения их механической целостности солнечный свет практически не окажет никакого воздействия на компонент с течением времени. Визуально вы можете увидеть небольшое изменение внешнего вида компонента, но это визуальное изменение только на самой поверхности (глубина в микронах), после чего сам углерод полностью блокирует ультрафиолетовый свет, и поэтому способность света вызывать какие-либо существенные структурные изменения незначительна.

Кейси Б.

Поскольку углеродное волокно имеет такую высокую температуру плавления, нельзя ли использовать расплавленный металл вместо смолы для соединения нарезанных волокон вместе? Волокно займет большую часть объема, значительно уменьшив вес, но оно может сохранить некоторые хорошие свойства металла, такие как твердость и термостойкость.

Easy Composites › Матовый

Боюсь, что это решение не сработает по ряду причин, таких как фактическая прочность связи расплавленного металла с углеродными волокнами, плотность металла как матрицы по сравнению с плотностью смолы как матрицы, а также гораздо более сложные инструменты, необходимые для отливки металла в первую очередь. Это не значит, что в концепции использования углеродного волокна для армирования металлов нет смысла, но оно не заменит смолу в том виде, как вы обдумываете, в ближайшее время.

Это не значит, что в концепции использования углеродного волокна для армирования металлов нет смысла, но оно не заменит смолу в том виде, как вы обдумываете, в ближайшее время.

Fly With Me

Почему бы не смешать измельченную паклю со смолой и не загрузить ее в форму?

Easy Composites › Матовый

Хороший вопрос! Когда мы разрабатывали этот процесс, мы предполагали, что предварительное смешивание смолы с измельченной паклей будет лучшим способом, поэтому мы провели множество экспериментов, в которых мы заранее смешивали правильное количество смолы и волокна, а затем пытались загрузить его в форму. На самом деле мы обнаружили, что премикс был настолько густым и липким, что с ним почти невозможно справиться, особенно с такой маленькой детализированной формой, как этот тормозной рычаг. Как только волокно и смола смешивались, то становились достаточно твердым комком, и перенос этого застывшего комка в форму был слишком сложным. В конце концов, процесс, который вы видите на видео — добавление волокна, затем смолы, затем волокна и снова смолы — оказался наиболее практичным и эффективным методом.

В конце концов, процесс, который вы видите на видео — добавление волокна, затем смолы, затем волокна и снова смолы — оказался наиболее практичным и эффективным методом.

Ник Даниэлак

Будет ли пресс-форма с полимерным принтом иметь лучшие разделительные свойства по сравнению с PETG?

Easy Composites › Warren

Полностью зависит от используемой смоляной системы. Некоторые пластики, такие как PETG, естественным образом способны отделяться от смол. Если используемая пластиковая смола является типом пластика, который высвобождается естественным образом, то более гладкая поверхность напечатанных смолой деталей, вероятно, будет означать более легкое высвобождение.

John Langaas

На части рычага тормоза похоже, что регулировочный винт крепится с помощью резьбы в детали. Эти резьбы вставлены непосредственно в композит или вы использовали вставку?

Easy Composites

Вставка вклеена в рычаг для поддержки резьбы. Кованое углеродное волокно недостаточно прочное, чтобы выдержать нарезанную в нем нить.

Кованое углеродное волокно недостаточно прочное, чтобы выдержать нарезанную в нем нить.

Кевин Мокондюит

Отличная статья! Я сделал похожие детали из препрега из углеродного волокна и стальных форм, но принцип точно такой же! Как вы думаете, мы могли бы использовать этот принцип с вашей биосмолой и некоторыми волокнами льна? Может быть, вязкость смолы не будет адаптирована?

Easy Composites

Обладает более высокой вязкостью, поэтому может быть менее эффективным, особенно для больших деталей. Вы можете осторожно нагреть смолу и форму, но вы должны быть осторожны с экзотермическим выбросом, который может произойти. Конечно, фазу сжатия нужно будет замедлить, чтобы позволить более толстой смоле сжаться и выдавить излишки.

Psyonic

А смолу в вакуумную камеру помещать не надо?

Easy Composites › Warren

Нет, смола имеет довольно низкую вязкость, что помогает избежать захвата воздуха, а само сжатие помогает выдавить оставшийся воздух и излишки смолы.

Daniel P

Учитывая возможность усиления определенных областей, например, в черной части крышки, которую вы сделали в этом видео с отверстиями под болты с раззенковкой, как вы думаете, будет ли ламинат иметь достаточную прочность, чтобы нарезать отверстия в операции постобработки?

Easy Composites › Warren

Несмотря на то, что можно сверлить твердый углеродный материал, мы никогда не рекомендуем нарезать резьбу в композитном ламинате. Как правило, композитные и смоляные материалы не образуют прочных нитей, они имеют тенденцию крошиться и сдираться, как только к ним прикладывается любая нагрузка. Чтобы получить резьбу в композитном ламинате, лучше вклеить резьбовые вставки.

Фреди Гамп

Я определенно думаю о том, как я мог бы использовать это. Но есть ли способ значительно сократить время цикла? Я работаю над инструментами, которые позволят мне делать 80 деталей в вакуумных мешках в день; этот процесс ковки кажется довольно медленным по сравнению с ним.

Easy Composites › Матовый

Что ж, 80 деталей в день с использованием вакуумного мешка Я предполагаю, что у вас более одного инструмента? Если это так, увеличение количества инструментов также увеличит производственные мощности с использованием процесса компрессионного формования. Кроме того, было бы много способов ускорить производство, используя этот процесс компрессионного формования; вам потребуются жесткие (литые или обработанные в виде заготовок) инструменты, но вы можете нагреть инструменты после того, как будет выполнено сжатие, и отвердить смолу примерно за час. Вы никогда не доберетесь до 10 деталей в час, о которых вы упомянули, но, за исключением некоторых очень сложных процессов горячего прессования, я действительно мало что знаю о композитах, которые могут циклироваться с такой скоростью.

Джоэл Рубио

Будет ли клапанная крышка Honda 90-х годов слишком большой частью для этого процесса?

Easy Composites › Матовый

Если предположить, что мы говорим о клапанной крышке двигателя Honda *car*, то я бы сказал, что вы, вероятно, преодолели масштаб и форму, для которых этот процесс лучше всего подходит. Это не значит, что было бы невозможно сделать что-то такого большого размера, но, вероятно, было бы проще и лучше сделать это, используя обычную одностороннюю форму и используя препрег, инфузию смолы или вакуумный мешок для укладки.

Это не значит, что было бы невозможно сделать что-то такого большого размера, но, вероятно, было бы проще и лучше сделать это, используя обычную одностороннюю форму и используя препрег, инфузию смолы или вакуумный мешок для укладки.

J Ep

Этот тип армирования также называют «ненаправленным углеродом»?

Easy Composites › Матовый

Нет, однонаправленное углеродное волокно — это нечто прямо противоположное. Однонаправленное армирование — это армирование непрерывным волокном, при котором все волокна идут в одном направлении, оно используется, когда вы знаете ориентацию, в которой вы хотите добавить наибольшую прочность. Используемый здесь рубленый жгут — это относительно короткие нити углеродного волокна в произвольной ориентации, обеспечивающие прочность во всех направлениях. Рубленый жгут имеет решающее значение для этого применения, потому что короткие пряди позволяют арматуре «течь» и перераспределяться внутри формы при ее сжатии.

Рик Соаринг

Будет ли работать, если добавить немного обычной ткани в более плоские части, а затем добавить нарезанные волокна?

Easy Composites › Матовый

В принципе, это возможно, и мы не пробовали, поэтому не можем сказать наверняка, но нас беспокоит то, что процесс компрессионного формования в значительной степени зависит от способности арматуры перемещаться относительно свободно и перераспределяться по форме. Тканое полотно, состоящее из непрерывных волокон, не сможет двигаться таким образом, и, по крайней мере, часть армирования, которое вы добавляете, не сможет осуществить такое перераспределение. Тем не менее, для одного слоя, если сзади было достаточное количество рубленой пакли, все могло бы сработать. Это, безусловно, должно быть ограничено плоскими областями. Если вы попробуете, дайте нам знать, как у вас дела.

Justin Beigh

Наверное, глупый вопрос с моей стороны, но можно ли это сделать из стекловолокна, и будет ли оно иметь преимущество в прочности по сравнению с алюминием, или оно будет прочнее пластика, но все же слабее алюминия?

Easy Composites › Matt

Привет, Джастин, никаких глупых вопросов! Да, вы можете сделать это со стекловолокном, но, конечно, вам понадобятся рубленые стеклянные ровинги (вместо рубленого углеродного жгута). После этого процесс будет идентичным (хотя плотность стекла больше, чем у углерода, поэтому ваш расчет объема необходимо будет скорректировать на разницу). С точки зрения производительности, армированная стеклом деталь, как вы уже догадались, будет прочнее неармированного пластика, но не такой прочной (или жесткой, в зависимости от ваших приоритетов), как алюминий или карбон.

После этого процесс будет идентичным (хотя плотность стекла больше, чем у углерода, поэтому ваш расчет объема необходимо будет скорректировать на разницу). С точки зрения производительности, армированная стеклом деталь, как вы уже догадались, будет прочнее неармированного пластика, но не такой прочной (или жесткой, в зависимости от ваших приоритетов), как алюминий или карбон.

Деннис

Фантастическая статья! Можно ли получить чертежи CAD или файлы 3D-принтера для рычага сцепления?

Easy Composites › Warren

Файлы САПР только что были загружены и теперь доступны для загрузки с этой страницы. См. ссылку выше.

Эван

Есть ли способ получить файлы STL велосипедного рычага? Если это лицензировано, я полностью понимаю это, но если нет, то мне было бы очень любопытно взглянуть на геометрию пресс-формы в отношении зазоров и интервалов, используемых для ее изготовления.

Easy Composites › Warren

Конечно, мы только что загрузили файлы САПР (STL и IGES). Их можно бесплатно загрузить и использовать для собственного тестирования и экспериментов. Наслаждаться!

Tomcat R

Зачем кому-то использовать автоклав для изготовления деталей из углеродного волокна, если вы можете сделать их, вот так, без него? Деталь лучше и крепче в автоклаве или без него?

Easy Composites › Матовый

Автоклав выполняет две функции: создает давление и нагревает. Если вы используете «препрег» из углеродного волокна для изготовления своих деталей, это означает, что смола уже смешана с углеродным волокном и уже смешана с его отвердителем (поэтому они хранятся в морозильной камере), но для отверждения смолы вам *нужно* тепло, это означает, что препреги должны быть отверждены в печи или автоклаве. Дополнительное давление автоклава помогает уплотнить арматуру, увеличивая соотношение волокон и уменьшая содержание пустот. То же самое происходит и при компрессионном формовании, где, если все сделано правильно, давление может быть равно или выше, чем давление в автоклаве.

То же самое происходит и при компрессионном формовании, где, если все сделано правильно, давление может быть равно или выше, чем давление в автоклаве.

Если вы используете полимерную систему, предназначенную для отверждения при температуре окружающей среды, и применяете давление, эквивалентное автоклаву, механические свойства полученного компонента будут очень похожими. В конечном счете, использование автоклава часто является скорее практическим соображением (т. е. как лучше всего изготовить эту конкретную деталь/форму?), чем вопросом того, является ли он прямым производственным процессом с точки зрения производительности компонента.

ОСТАВИТЬ КОММЕНТАРИЙ ИЛИ ВОПРОС

Home — Bridgetown Forge

НОЖИ

Bridgetown Forge специализируется на ковке японских кулинарных ножей, ориентированных на высокие эксплуатационные характеристики. Наша цель — создать такой инструмент, к которому ваша рука будет автоматически тянуться, когда вам нужно приготовить еду. Все, что мы делаем, от проектирования до выбора стали, ковки, термообработки и заточки, направлено на достижение этой цели.

Наша цель — создать такой инструмент, к которому ваша рука будет автоматически тянуться, когда вам нужно приготовить еду. Все, что мы делаем, от проектирования до выбора стали, ковки, термообработки и заточки, направлено на достижение этой цели.

Магазин ножей

ИНСТРУМЕНТЫ

Bridgetown Forge производит линейку кузнечных молотов для кузнецов и слесарей. Эти сбалансированные, тщательно выкованные и термообработанные молотки с поистине эргономичным дизайном предназначены для эффективного перемещения и придания формы металлу с минимальными усилиями.

Магазин инструментов

КЛАССЫ

Кузница Бриджтауна предлагает разнообразные курсы как для начинающих, так и для опытных кузнецов. Руководящим принципом является обучение эффективным и эргономичным методам обработки горячей стали с помощью молота и наковальни. Охватываемые предметы включают изготовление ножей, изготовление инструментов, практическую металлургию, термическую обработку и работу с механическим молотом. У каждого ученика есть собственная рабочая станция, наковальня, постоянный доступ к кузнице и неограниченное количество материалов для практики.

У каждого ученика есть собственная рабочая станция, наковальня, постоянный доступ к кузнице и неограниченное количество материалов для практики.

Узнать больше

Поварской нож Western 9″

Поварской нож в западном стиле с двойным скосом, выкованный из высокоуглеродистой стали. Дифференциальная закалка, что приводит к жесткому, гибкому стержню и очень твердому, острому, долговечному лезвию. Очень легкий и жесткий. Подходит практически для всех задач на кухне. 9-дюймовое лезвие.

Поварской нож Western 8″

Поварской нож в западном стиле с двойным скосом, выкованный из высокоуглеродистой стали. Дифференциальная закалка, что приводит к жесткому, гибкому стержню и очень твердому, острому, долговечному лезвию. Очень легкий и жесткий. Подходит практически для всех задач на кухне. 8-дюймовое лезвие.

Универсальный кухонный скалыватель 8″

Этот скалыватель с двойным скосом выкован из высокоуглеродистой инструментальной стали толщиной 1/4″ и имеет дифференциальную закалку, обеспечивающую прочный корешок и твердое, долговечное лезвие. Прогрессивный помол с более толстым лезвием у пятки и тонкой тонкой кромкой ближе к кончику делает его очень универсальным кухонным инструментом: достаточно жестким у пятки, чтобы разрезать куриные или свиные кости, и достаточно тонким дальше по лезвию, чтобы разрезать спелый помидор. Этот агрессивный, серьезный нож будет рубить, резать и нарезать мясо, рыбу, овощи, сушеные травы и кости.

Прогрессивный помол с более толстым лезвием у пятки и тонкой тонкой кромкой ближе к кончику делает его очень универсальным кухонным инструментом: достаточно жестким у пятки, чтобы разрезать куриные или свиные кости, и достаточно тонким дальше по лезвию, чтобы разрезать спелый помидор. Этот агрессивный, серьезный нож будет рубить, резать и нарезать мясо, рыбу, овощи, сушеные травы и кости.

8″ Bunka

Этот нож предназначен для выполнения множества задач на кухне, очень похож на нож Santoku, но с агрессивным наконечником для резки мяса или рыбы и выкован из более тяжелой стали для создания упора для большого пальца — уникального элемента ножей Bridgetown Forge. Отличается высокоуглеродистой сталью с дифференциальной обработкой, ручкой из обожженного ореха и наконечником из нержавеющей стали.

Поварской нож Santoku, 8″

Выкован из шведской углеродистой стали. Дифференциально закаленный, очень легкий и прочный. Этот нож особенно хорошо подходит для нарезки и шинковки овощей, но без промедления выполняет и другие кухонные задачи. Попробуйте на свежем багете — вы больше никогда не будете пользоваться ножом для хлеба! 8-дюймовое лезвие.

Попробуйте на свежем багете — вы больше никогда не будете пользоваться ножом для хлеба! 8-дюймовое лезвие.

VLB – Нож для очистки и обвалки, 3,5″

Этот универсальный, прочный и очень острый нож выкован из цельного бруска стали с шарикоподшипниками. Он подходит для различных задач: разделки курицы и рыбы, удаления жилок и очистки креветок, а также очистки фруктов и овощей. При использовании лезвие зажимается между большим и указательным пальцами, а остальные пальцы обхватывают короткую рукоять. Лезвие имеет длину около 3,5 дюймов; по прозвищу VLB, что означает «Злобный маленький жук».

Научитесь ковать свой собственный нож или инструмент!

Информация о классах

3,5 фунта Круглый молоток

Это более тяжелый молот, предназначенный для быстрого перемещения большого количества стали, ковки тяжелых заготовок или привода долот, пуансонов и оправок. Закругленная поверхность позволяет легко создавать изогнутые поверхности и облегчает агрессивную ковку против закругленного края наковальни или рога наковальни. Квадратная поверхность позволяет забивать инструменты, сглаживать сталь и использовать края в качестве долов. Выкованы из стали 1045, закалены и отпущены для максимальной прочности, в то же время избегая чрезмерной твердости, которая может привести к сколам краев и вмятинам на вашей наковальне.

Квадратная поверхность позволяет забивать инструменты, сглаживать сталь и использовать края в качестве долов. Выкованы из стали 1045, закалены и отпущены для максимальной прочности, в то же время избегая чрезмерной твердости, которая может привести к сколам краев и вмятинам на вашей наковальне.

3,25 фунта Молоток Хофи

В сочетании с эргономичным методом ковки Ури Хофи этот молот позволяет выполнять очень универсальную, точную, быструю и легкую ковку. Это серьезный молот для профессионального кузнеца, предназначенный для точного и быстрого перемещения большого количества раскаленной стали. Выкованы из стали 1045, закалены и отпущены для максимальной прочности, в то же время избегая чрезмерной твердости, которая может привести к сколам краев и вмятинам на вашей наковальне.

Подъемный молоток 1,5 фунта

Используется для ковки меди и других цветных металлов, но очень хорошо работает на горячей стали при ковке хрупких предметов, таких как сосуды, ложки, цветы и декоративные элементы. Этот универсальный молоток с круглым и плоским бойком позволяет погружать, поднимать, текстурировать и формировать металл над колом. Этот молот, выкованный из углеродистой стали 1045, очень прочен и долговечен, но при необходимости его можно легко отполировать.

Этот универсальный молоток с круглым и плоским бойком позволяет погружать, поднимать, текстурировать и формировать металл над колом. Этот молот, выкованный из углеродистой стали 1045, очень прочен и долговечен, но при необходимости его можно легко отполировать.

2,5 фунта. Японский молоток для изготовления ножей

Этот молот, также известный на Западе как молот с собачьей головкой, используется кузнецами в Японии для быстрого и эффективного перемещения стали. Изготовители ножей, резцов и мечников широко используют этот тип молотка. Это позволяет быстро и точно формировать кромку. Узкая поверхность очень агрессивна даже для твердых инструментальных сталей, в то же время позволяя проковывать лезвие тонко, не ударяя по наковальне. Выкованы из стали 1045, закалены и отпущены для максимальной прочности, в то же время избегая чрезмерной твердости, которая может привести к сколам краев и вмятинам на вашей наковальне.

Изготовитель топоров

Этот прочный и строгий дизайн — наша версия классического японского молотка для изготовления ножей.