Блог Силиконовые формы (loftmold) loftmold на Ярмарке Мастеров

- Все (13)

- Блог (11)

- Мастер-Классы

- Публикации (2)

- События

- Коллекции

Печати и штампы на гипсе

Силиконовые формы (loftmold)

🗯Я всех приветствую! Много вопросов поступает на тему: «Как ставить штамп на гипсе и возможно ли это»? Давайте разбираться!❗️Внимание! Данный эксперимент не является истиной! У вас могут получиться другие результаты! В эксперименте были использованы новые подушки и свежие клише. Штамп ставился на ровной поверхности, которая контактировала с формой, на дне могут быть другие результаты. 🗯Для эксперимента была выбрана форма овальной тарелочки, т.к. готовое изделие имеет большую поверхность. Тарелочки были отлиты по рецепту из поста «пластификаторы».

Смазка силиконовых формаСмазка силиконовых форма

Силиконовые формы (loftmold)

🗯Много задают вопросов на тему как и чем смазывать форму и нужно ли это вообще делать?❗️Мой однозначный ответ — к силикону растворы на основе гипса и цемента не липнут, так что смазывать формы ничем не нужно, в отличии от полиуретановых форм, на них появляется налёт от гипса.

Что нужно для литья гипсовых подсвечников

Силиконовые формы (loftmold)

Очень часто у меня спрашивают что нужно купить для создания свечей и кашпо помимо самих силиконовых форм. Здесь я постараюсь собрать список основных вещей которые нам пригодятся. Список не полный, т.к. все здесь не написать. Более опытные пожалуйста дополните его в комментариях 😉 Итак давай те начнем. ❕Защиту органов дыхания никто не отменял, так что респиратор желательно приобрести. (Строительный магазин)❕Место, где вы будете работать необходимо застелить пленкой или чем то подобным. (Хозмаг)❕По материалам — остановимся пока на гипсе. Желательно нужен Г16.

Пластификаторы для гипса

Силиконовые формы (loftmold)

Приветствую мой дорогой подписчик!) В прошлом посте про гипс мы говорили о том, что с гипсом Г16 (как самый распространённый из высокопрочных и подходящих для литья) работать в чистом виде можно, но он не имеет нужной нам консистенции. ❕Для достижения консистенции «тягучего кефира» в раствор необходимо добавить пластификатор, он так же снижает количество воды и даёт значительный прирост в поточности. ❕Я встречал эту добавку только в виде порошка белого цвета. ❗️ВНИМАНИЕ! В строительных магазинах пластификатор для гипса вы скорее всего не найдёте, такие добавки не особо распространены.

Влагостойкий гипс. Второй эксперимент

Силиконовые формы (loftmold)

💥Я всех приветствую!Настало время рассказать про вторую часть опытов, которые я провёл. ❕Речь пойдёт о добавках в гипсовый раствор с целью получить готовое влаго (воско) стойкое изделие без дополнительной обработки. 🔥Для эксперимента была выбрана форма для массажной свечи с тонкими стенками. ❕Было сделано 6 заливок с разными компонентами. ✅1) Добавление в раствор 5% «фрипласт протект» это что то типа смеси грунтовки и гидрофобизатора. ✅2) Однокомпонентный акриловый гипс от Формако✅3) Добавлено в раствор 25% клея ПВА (этот клей бывает разный, у меня был обычный канцелярский).

🔥Для эксперимента была выбрана форма для массажной свечи с тонкими стенками. ❕Было сделано 6 заливок с разными компонентами. ✅1) Добавление в раствор 5% «фрипласт протект» это что то типа смеси грунтовки и гидрофобизатора. ✅2) Однокомпонентный акриловый гипс от Формако✅3) Добавлено в раствор 25% клея ПВА (этот клей бывает разный, у меня был обычный канцелярский).

Диоксид титана (белый краситель)

Силиконовые формы (loftmold)

💥Всех приветствую 🖖 Сегодня поговорим о такой добавке — отбеливатель, как диоксид титана.❕Он используется даже в пищевой промышленности. 🗯В нашем случае в основном он нужен для получения белоснежных изделий. Низкие марки гипса, такие как Г3-Г10 имеют бежевый цвет после отливки, да и чёрные вкрапления и песок придают готовому изделию непрезентабельный вид. Даже Г16 гипс не имеет белоснежного цвета, не говоря уже о том, что пластификаторы могут сильно повлиять на цвет отливок (например добавление СВВ500 сильно красит в бежево-желтый).

Влагостойкий гипс. Первый эксперимент

Силиконовые формы (loftmold)

Первый эксперимент💥Я всех приветствую!Настало время рассказать про первую часть опытов, которые я провёл. ❕Речь пойдёт о добавках в гипсовый раствор с целью получить готовое влаго (воско) стойкое изделие без дополнительной обработки. 🔥Для эксперимента была выбрана форма для массажной свечи с тонкими стенками. ❕Было сделано 3 заливки с разными компонентами. ✅1) Что бы окончательно удостовериться в плохой работе гидрофобизатора было выбрано средство «фрипласт протект». Был нанесён один слой (акриловый лак в 1 слой уже даёт видимый результат).

Архитектурный бетон. Маркетинговый ходАрхитектурный бетон. Маркетинговый ход

Силиконовые формы (loftmold)

❕Ну что, вот мы и добрались до столь нашумевшего названия материала как «архитектурный бетон». Столько в интернетах ваших мнений что это, много кто считает что это прям раствор именно бетона. Кто то для своих покупателей рассказывает что это какой то супер материал.

Советы по изготовлению кашпо. Часть 2

Силиконовые формы (loftmold)

🗯Пробуйте разные смеси от разных производителей. ❕Было замечено что по моим советам по заливке не у всех получается красиво залить гипс или бетон в форму. Про бетон я как нибудь напишу отдельный пост, а про гипс дополнительно немного напишу здесь. ▫️У сухих смесей есть одна значимая проблема — они сильно впитывают влагу из воздуха. Из за этого гипс плохо расходится в воде, идёт комками и не получается качественной заливки. Храните сухие смеси в герметичных емкостях. ▫️Зачастую в магазинах мешки хранятся на влажных складах и смесь отсыревает.

Красители для гипса/бетона

Силиконовые формы (loftmold)

Вы задаётесь вопросом чем покрасить гипс бетон? Тогда этот пост для вас 👇❕Существует два распространённых вида красителей — это сухие и жидкие. ✔️Начнём с того что попроще — это жидкие.Жидкий краситель — это самый простой и распространённый во всех строительных магазинах колер для водоэмульсионной краски.Стоит он около 50-100р за маленькую бутылочку, хватает на долго. Для получения равномерной покраски гипса или бетона по массе краситель необходимо предварительно развести в воде и в окрашенную воду уже засыпать сухую смесь.

✔️Начнём с того что попроще — это жидкие.Жидкий краситель — это самый простой и распространённый во всех строительных магазинах колер для водоэмульсионной краски.Стоит он около 50-100р за маленькую бутылочку, хватает на долго. Для получения равномерной покраски гипса или бетона по массе краситель необходимо предварительно развести в воде и в окрашенную воду уже засыпать сухую смесь.

Кашпо в домашних условиях. Часть первая

Силиконовые формы (loftmold)

🗯Первая часть советов по изготовлению подсвечников и кашпо в домашних условиях. ❕Сухие смеси имеют очень мелкий помол и при использовании везде рассыпаются. Отличным вариантом для сухого гипса или цемента завести какой нибудь контейнер, например купить в магазине фикс прайс. Маленький не берите, в него мало что поместится. Не используйте контейнеры с плотной крышкой, при их открывании по комнате будет распылятся сухая смесь. ❕Желательно организовать мастерскую например на балконе или в отдельном уголке, завести для литья свой столик, который будет не особо жалко.

Гипс. Виды, марки, прочность и с чем его едят

Силиконовые формы (loftmold)

❕Меня часто спрашивают — из чего вы делаете свои подсвечники и кашпо❔❕Я раз и навсегда отвечу — большинство моих изделий из гипса, а из какого, давайте вместе разберёмся. 🗯Если не вдаваться в подробности и направления применения гипса разных марок, то выделяют два основных вида: строительный и высокопрочный (его ещё называют архитектурным) 💥Строительный гипс 💥Самый распространённый вид гипса, продаётся во всех строительных магазинах под марками Г3-Г6. Отличается крупной фракцией и большим количеством в нем разных примесей и песка.

Правила ухода за силиконовой формой

Силиконовые формы (loftmold)

Желательно помыть форму сразу. Я рекомендую для мытья использовать средство “CIF” для ванной комнаты в виде геля или крема. Если найдете без абразивных частиц, то будет самый лучший вариант. Оно отлично отмывает как сухие, так и жидкие красители. Достаточно намылить им форму, дать постоять минутку другую и смыть под проточной водой. После мойки не выворачивайте форму, молд должен сушится в обычном состоянии что бы его не повело и не изменилась геометрия будущих изделий. Хранить при комнатной температуре не допуская прямых солнечных лучей в обычном для молда состоянии.

Достаточно намылить им форму, дать постоять минутку другую и смыть под проточной водой. После мойки не выворачивайте форму, молд должен сушится в обычном состоянии что бы его не повело и не изменилась геометрия будущих изделий. Хранить при комнатной температуре не допуская прямых солнечных лучей в обычном для молда состоянии.

Все о литье пластмасс и пластиков в силиконовые формы, изготовление силиконовых форм

Одна из специфик производственной деятельности компании «3D Print spb» – это изготовление силиконовых форм для литья, которые являются одним из самых важных этапов в процессе прототипирования и тиражирования различных изделий.

Литье в силиконовые формы (литье в вакууме) — получение изделий путем заливки двухкомпонентного материала через силиконовую форму. Технология литья быстрым и популярным способом создания изделий из полимерных материалов. В силикон льются пластики, резиноподобные материалы пены и воск.

Технологию вакуумного литья в силиконовые формы используют при:

- Прототипировании изделий;

- Проверке работоспособности изделия и отработке дизайна;

- Тиражировании, мелкосерийном и штучном производстве;

- Получение точных копий и мастер-моделей;

- Воссоздание поврежденных деталей или корпусов.

Тип формы для литья выбирается в зависимости от технологии литья, от поставленной задачи, а так же от характеристик материала самой формы и отливаемого изделия.

Силиконовые формы бываю открытого и закрытого типа, разрезные и составные, блочные и т.д., самое важное в процессе изготовления форм для литья — это получение отливки необходимого качества в итоге.

Как мы создаем силиконовые формы

- В процессе литья сначала идет подготовка и доработка мастер модели (если она требуется) до необходимого размера и качества её поверхности, в соответствии с технологическими характеристиками используемого материала для формы и будущих отливок.

- На прототипе формируются технологические элементы: литники, крепежные узлы, выпоры. Определяются глубокие отверстия и пазы, которые в целях повышения точности конструкции требуется усилить.

- Далее готовим опалубку и закладные. Герметизируем опалубку и фиксируем в ней мастер модель , если требуется, то обрабатываем специальным разделительным составом.

Важно, чтобы объем и размеры технологической емкости превышали размеры получаемой формы.

Важно, чтобы объем и размеры технологической емкости превышали размеры получаемой формы. - Подготавливаем материал для заливки – замешиваем силикон и производим вакуумирование (дегазацию) материала.

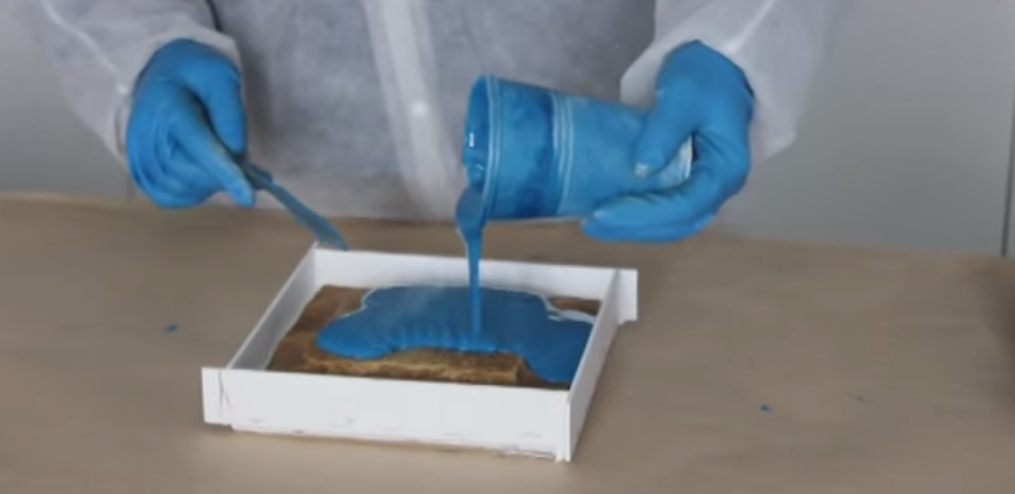

- Затем в подготовленную опалубку заливается приготовленная смесь силикона.

- Литье в силикон происходит в условиях технологического вакуума, благодаря чему из жидкой смеси удаляются пузырьки воздуха и газов.

- Процесс полимеризации (отверждения) силиконовой формы происходит при определенной температуре и длится, в зависимости от материала, от 1 суток до недели.

- Затвердевшая форма проходит очистку и просушку. И подготавливается к применению в качестве формы для литья

Два типа силиконовых форм

Формы из силикона на оловянной основе

При помощи форм из такого силикона можно лить пластиковые детали технического назначения, корпусов, сувениров и декоративных элементов. Так же, придерживаясь методов литья, мы используем пластики, предназначенные для промышленных изделий, обладающие специфическими свойствами под конкретные задачи.

Формы из силикона на платиновой основе

Силиконы для создания детализированных изделий, могут использоваться для литья воска, смол, полиуретанов, но не работают с латексом, серой и некоторыми другими соединениями. Эти формы так же возможно использоваться для литья пищевых продуктов, таких как шоколад, желе или муссы.

Особенности работы

Преимущество литья в том, что прочности силиконовой формы достаточно, чтоб выполнить литье в силикон ограниченной партии изделий. Максимальное количество циклов заливки зависит от типа силикона, формы и материалов, применяемых при тиражировании. Оптимальный выбор этой технологии подходит для тиража до 500-1000 штук изделий.

Изготавливаем на заказ силиконовые формы:

- Формы для отливки корпусов и деталей;

- Формы для литья сувенирной продукции;

- Формы для отливки технических изделий;

- Формы для литья декоративных изделий;

- Формы для литья под давлением;

- Формы для литья пластмасс\пластика\полиуретанов;

- Силиконовые формы для гипса и искусственного камня;

- Силиконовые формы для свечей и мыла и пр.

Получить консультацию по поводу стоимости изготовления силиконовых форм для литья, и сделать заказ вы можете по электронной почте [email protected]

Какие материалы мы льем в силикон

В прошлой статье мы описывали технологию изготовления деталей — литье в силикон — в общих чертах, рассказывали, как происходит процесс создания форм, заливка пластика или других материалов. Сегодня мы поговорим о том, что можно изготавливать этим способом и какие изделия вы в результате получите.

Пластик общего назначения

Из двухкомпонентного пластика можно лить что угодно с наличием мастер-модели и силикона. Его изначальный цвет белый, поэтому с помощью пигментов ему можно придать любой однородный цвет. Самый популярный черный, но мы не ограничиваемся в подборе цвета.

Полиуретаны

Бывают разной твердости, могут использоваться так же для литья бетона. Яркие цвета могут быть достигнуты добавлением пигментов.

Полиуретан – это пластичный материал, который существует в разных формах. Он может быть жестким или мягким и находит применение в самых разных областях, таких как: ролики и шины, детали для автомобилей, покрытиях и изоляции.

Он может быть жестким или мягким и находит применение в самых разных областях, таких как: ролики и шины, детали для автомобилей, покрытиях и изоляции.

Также, полиуретан является эластомером, материалом, который после растяжения возвращается в свое исходное состояние. Полиуретан также устойчив к контакту с химическими жидкостями, маслами, ультрафиолетовыми лучами, бактериями и грибками.

Самый распространенный способ производства изделий из полиуретана – это литье. С его помощью изготавливаются такие продукты как втулки, манжеты, кольца, подшипники, самосмазывающиеся детали, запчасти подвески, уплотнительные элементы для гидравлических и пневматических механизмов.

В создании изделий из данного полимера методом литья применяются три технологии: ротационное литье, свободное литье в форму и литье под давлением.

Выбор формы для литья полиуретанов зависит от планируемого тирада изделий — в силиконовые формы мы выполняем периодическое, небольшое количество изделий, а в пресс-формы льем большие, ежемесячные тиражи.

Полиуретаны — это недорогой эластомер с выдающимися техническими характеристиками, которые сочетают в себе эксплуатационные преимущества высокотехнологичных пластиков, металлов и керамики, а также упругость и гибкость резины.

- Отливки из полиуретана стойкие к истиранию, упругие и устойчивы к маслам и жирам. Полиуретаны часто выбираются в тех случаях, когда речь идет о стойкости к механическому воздействию: растяжению, несущей нагрузки, ударам, разрывам, сжатию и долгопрочности.

- Литые полиуретаны — это прочные, эластичные материалы, которые долгое время могут сохранять первоначальную форму.

- Полиуретан не взаимодействует с другими материалами и поэтому его можно применять в связке со сталью, алюминием, стекловолокном и пластиком.

- Детали из полиуретана можно изготовить с различной твердостью по Шору.

- В отличие от пластика, полиуретан менее хрупкий, поэтому его предпочтительно выбирать при высоких нагрузках на производстве.

Разместить заказ на литье полиуретанов вы можете по электронной почте: [email protected]Выбор силикона для формы

Силикон так же бывает разной твердости и подбирается в зависимости от технологии литья. Он может использоваться для формования абсолютно разных материалов от воска до бетона. Так же есть силикон для снятия форм с лица, рук и других частей тела человека.

Другие виды форм

Так же мы изготавливаем металлические пресс-формы для литья под давлением, стальные и алюминиевые. Этот метод подходит для быстрой отливки больших тиражей одинаковых деталей.

Пищевой силикон и формы из пищевого силикона

Пищевой силикон — это тип силикона, который можно использовать для литья, например, шоколада, мармелада или других кондитерских изделий. Он не токсичен и не содержит химических наполнителей или побочных продуктов, что делает его абсолютно безопасным. Молекула силикона состоит из кремния и кислорода. Из-за своей упругости, не пористой поверхности и инертности, силикон для пищевых продуктов иногда называют «мягким стеклом».

Как изготавливают формы из пищевого силикона?

Процесс изготовления формы из силикона достаточно прост: мы берем пластиковую мастер-модель готового изделия (или несколько, если необходимо, чтобы в форму можно было заливать сразу несколько изделий), заливаем смешанную двухкомпонентную субстанцию, ждем отверждения и сушим. Спустя сутки можно уже получить готовую силиконовую форму для литья ваших нужд!

Наш силикон подходит для литья не только продуктов питания, он так же используется для литья прототипов для ювелирных изделий или литья сувенирной продукции. Метод литья в силикон идеально подходит для литья небольших партий изделий, не доходящий до тысячных тиражей. В ином случае применяется метод литья через стальную или алюминиевую пресс-форму, но что не подходит для литья пищевых продуктов.

Так же мы можем делать молды для мыла, бомбочек для ванн или любых пластиковых изделий. Литье пластмасс через силиконовую форму или пресс-форму значительно удешевляет готовый продукт и экономит ваше время, позволяет получать одинаковые, тиражные изделия. Для пластиков у нас так же есть красители, которые окрашивают сразу всю массу. Формам так же можно придать практически любой цвет.

Литье пластмасс через силиконовую форму или пресс-форму значительно удешевляет готовый продукт и экономит ваше время, позволяет получать одинаковые, тиражные изделия. Для пластиков у нас так же есть красители, которые окрашивают сразу всю массу. Формам так же можно придать практически любой цвет.

Подробнее о технологии литья пластика

Большой выбор полиуретановых смол, позволяет литейщикам подобрать для заказчика максимально подходящий по физическим и механическим свойствам материал. Как правило, в процессе литья все полиуретановые смолы можно подкрасить пигментом, тем самым литейщик может получать на выходе качественное «цветное» изделие, ну а заказчик — качественный продукт.

Для создания качественной силиконовой литьевой формы необходимо:

- Качественный прототип

Качественный силикон с высокими показателями того что необходимо заказчику. (Это может быть и показатели на разрыв увеличение или уменьшение количества отливок, мягкость силикона влияет на то какая сложная деталь будет отливаться и т. д.)

д.) - Вакуумная камера для дегазации силикона

Зачем делать дегазацию? Если залить прототип не дегазированным силиконом то пузыри образованные при перемешивании могут прилипнуть к поверхности прототипа, образовав ненужную полость. При заливе полиуретановым пластиком этот пузырь появится в виде нароста на отливке. Или возможен другой вариант. Пузырь не прилипает, а находится очень близко от поверхности прототипа и образовывается тонкая стенка между прототипом и пузырем. После 10 – 15 отливки стенка начинает деформироваться в сторону, где находится отливка, тем самым образуя на поверхности отливки раковины.

Ну, а теперь расскажу о подводных камнях которые могут вас подстерегать при заказе литья в силиконовую форму.

Миф:

- Силиконовая форма какая бы она не была крутая, даже качественные материалы не держат более 35 съемов. Этот показатель можно увеличить за счет обработки специальными аэрозолями, т.

е. перед каждой заливкой полиуретана делать обработку силиконовой формы, и делать смазывание её определенными компонентами.

е. перед каждой заливкой полиуретана делать обработку силиконовой формы, и делать смазывание её определенными компонентами. - В любой силикон можно заливать любой полиуретан. Это не так рекомендуется использовать полиуретаны и силиконы одного производителя. Об этом нужно уточнять при заказе. Почему? Химическая реакция она и есть химическая реакция, силикон не вечен, можно убить форму даже через 2 отливки.

- Силиконовые формы делают все кому не лень! Если так рассуждать то все делают но все тогда должны получать качественный продукт!

Доверяйтесь профессионалам, пусть ваша силиконовая форма будет дороже, но технологический процесс её изготовления не будет нарушен! Пусть ваша форма будет сделана из высококачественного силикона! Пусть прототип ваш будет высоко точным и качественным! Тогда Вы получите максимальные показатели по количеству отливок, вы получите максимально качественные отливки и все это в максимально короткие сроки.

Метод холодного отвержение — что это?

К нам часто поступают запросы на изготовлений изделий небольшими партиями, но с достаточно ужатыми сроками и высоким требованием к качеству. Печатать серию на 3D-принтере клиенту не всегда выгодно, а большой тираж не нужен. Что в этом случае делать?

Печатать серию на 3D-принтере клиенту не всегда выгодно, а большой тираж не нужен. Что в этом случае делать?

Мы предлагаем оптимальное в данном случае решение – сделать силиконовую форму и отливать изделия методом холодного отверждения. Быстро, доступно и сохраняется всем необходимое качество. Теперь рассмотрим, что для этого нужно.

- Мастер-модель. Многие не понимают, что это такое и зачем нужно. Мастер-модель используется как слепок для создания формы, в которую в дальнейшем заливается пластик и получается готовое изделие. Есть много видов форм по способу изготовления и несколько примеров вы можете увидеть на фото. Мастер-моделью может выступать уже имеющееся у вас изделие, форма с точностью повторит его силуэт. Так же ее можно напечатать методом 3D-печати.

- Изготовление силиконовой формы. Далее с мастер-модели изготавливается силиконовая форма, повторяющая ее внешние размеры. Ресурс формы ограниченный, но выдержит малый тираж, который требуется, например, для опытной партии изделий.

- Заливка пластика. После того, как силиконовая форма застынет и высохнет, в нее можно заливать пластик. Время застывания зависит от материала. В среднем требуется час, чтобы мы смогли увидеть первую отливку. Так же в пластик можно добавить любой пигмент и получить желаемый цвет.

- Готовое изделие. Мы можем делать различные работы — от сувенирной продукции до деталей технического назначения, и преимущество литья в этом случае — доступная стоимость и высокое качество. Обращайтесь!

Что получается

Литье пластмасс и резиноподобных материалов в силиконовые формы — все еще актуальная и интересная технология, с помощью которой можно делать большое множество изделий, как технических, так и декоративных. Один из самых популярных запросов на данный момент — литье корпусов через силиконовые формы, так как чаще всего нашим заказчикам не нужен большой тираж изделий, но необходимы функциональные, работающие детали с хорошей поверхностью и которое выдерживает определенные нагрузки.

Мы льем в силикон как составляющие детали из пластика и резины, так и готовые изделия, цельные или составные корпуса. Мы справляемся с тонкостенными изделиями, деталями сложным форм, изготавливаем мастер-модели (методом 3D-печати или фрезеруем), подбираем необходимые материалы и конечный цвет.

Работа начинается с 3D-модели или чертежа, по которым мы подбираем оптимальный процесс изготовления. Изготовление деталей литьем — процесс быстрый, но важной составляющей является подготовительная работа. Если у вас уже есть мастер-модель, с которой мы можем снять силиконовую форму, то готовые детали можно получить в течении нескольких суток. Если нет, то на изготовление мастер-модели может уйти некоторое количество времени в зависимости от ее сложности и технологии изготовления.

Размеры для двухкомпонентного литья пластмасс особого значения не имеют, мы льем в силикон как маленькие детали, так и большие, габаритные изделия. Мелкосерийное литье пластмасс подходим тем, кому нужны небольшие партии как единоразово, так и раз в месяц, в квартал или год — мы упаковываем и храним мастер-модели и формы на складе, чтобы использовать их тогда, когда это нужно нашим заказчикам.

При мелкосерийном производстве, технология литья в силикон наиболее выгодна для производителя, за счет не дорогой стоимости силикона и скорости воспроизводства формы. Зачастую, при мелкосерийном производстве делать дорогую металлическую форму не рентабельно, ресурсоемко и времени на производство такой формы уходит в десятки, а то и в сотни раз больше.

Производство наградной продукции из пластикаПроизводство! Как это громко! Жалко что выкорчевали с корнем это, остались только перекупщики китайского барахла, европейских “качественных товаров”. А оно совсем рядом! Расскажу я вам, как делают вот такого мужика. Это на самом деле кубок по бодибилдингу.

Здесь следует сказать, что на самом деле, мужик этот не бронзовый. Это имитация пластика под бронзу. У каждого клиента свои пожелания и свой бюджет. Каждое техническое задание имеет свой объем работ и свою цену.

- Первым делом скульптор лепит модель.

Сперва это пластилиновая модель , после этого скульптор снимает силиконовую форму с пластилина и отливает будующую мастер модель в гипсе. Гипс полируется доводится до ума и становится полноценной мастер моделью. Изготовленная мастер модель готова для дальнейшего производства.

Сперва это пластилиновая модель , после этого скульптор снимает силиконовую форму с пластилина и отливает будующую мастер модель в гипсе. Гипс полируется доводится до ума и становится полноценной мастер моделью. Изготовленная мастер модель готова для дальнейшего производства. - Теперь мы определяем линию разъема на нашей фигурке. Линия разъема это очень важная составляющая, потому как если не правильно её определить то деталь будет с трудом выходить из нашей формы а тем самым срок службы силиконовой формы может сократится. Ставим линию разъема)))

- Пластилин хорошо держит форму и хорошо держится на мастер модели. По контуру фигурки ставим “колбаску” ))). Это специальное приспособление “КЛЮЧ”. Он предназначен для четкого позиционирования 2х половинок силиконовой формы. А также такой вид ключа дает возможность плотно закрыть силиконовую форму в месте соединения. Всем рекомендую кто делает составные формы.

- Теперь бензином с ватной палочкой удаляем остатки пластилина на мастер модели.

А также замазываем заусенцы на пластилиновой линии разъема, будущей силиконовой формы.

А также замазываем заусенцы на пластилиновой линии разъема, будущей силиконовой формы. - Теперь пришло время для силикона. Используем 2х компонентный силикон холодного отверждения. Форму будем делать корковую, по этому наносить будем силикон кистью. Этот способ очень сильно экономит деньги, но не время))). Торопиться нам некуда поехали… Тщательно промазываем мелкую деталировку на мастер модели “Тычками”. Повторяем процедуру несколько раз до тех пор пока силикон не будет толщиной 5-10 мм.

- После этого оставляем силикон в покое до полной полимеризации, и делаем для поддержки формы корковую часть из гипса, ее можно проармировать добавив бинт или марлю.

- Тоже самое делаем и со второй половиной. после этого разбираем нашу силиконовую форму и наслаждаемся полученным результатом.

- Теперь тщательно просушив силиконовую форму можно приступать к лить пластмассы. (Двух компонентный полиуретан). Поехали….. Без остановок)))

- Бравые ребята выпрыгивают из силиконовой формы как горячие пирожки)))) Как говориться сперва долго запрягаешь потом быстро едешь))) .

Осталась теперь самая малость. Убрать облой. Облой это остатки пластмассы на линии разъема силиконовой формы. Удаляем…

Осталась теперь самая малость. Убрать облой. Облой это остатки пластмассы на линии разъема силиконовой формы. Удаляем… - Теперь красим фигурки и ставим на подиум. Собственно Приз готов. В следующих статьях обязательно расскажу как обойтись без покраски а сразу при заливке пластмассы в силиконовую форму добиться эффекта металла (бронзы, серебра, золота).

- Собственно, на этой ноте мы и заканчиваем свой рассказ как происходит создание и подготовительные работы по литью в силиконовые формы. Теперь, можете ознакомиться с фотоотчетом процесса нашей работы!

Предлагаем вашему вниманию очередную работу литейной мастерской на тему кинематографа. Это все тот же проект «Сталинград».

Мало того что пистолеты полностью повторяют фактуру оригинала, так они еще и резиновые. Я лично держал эту бутафорию в руках, и с расстояния 30 см я не отличил что это не «железный» пистолет. Только когда берешь его в руки понимаешь — «игрушка».

Я лично держал эту бутафорию в руках, и с расстояния 30 см я не отличил что это не «железный» пистолет. Только когда берешь его в руки понимаешь — «игрушка».

Не думаю что каскадеры на съемочной площадке будут заниматься анти стрессом и думать о том каким образом изготовлено это резиновое оружие. Но одно могу сказать точно — безопасно при использовании. Жалко что в наше время не было такого. Пистолеты и автоматы мы строгали из деревянной доски. Литьё в силикон не заменимо при тираже меньше 1000 единиц продукции. Качество на высшем уровне.

Изготовление мастер модели для литья в силикон

Мастер-модель для литья — это изделие в натуральную величину, при помощи которого изготавливается силиконовая форма. Мастер можно сделать вручную, что подходит для художественного литья и тиражирования эксклюзивного продукта, может быть изготовлен с помощью фрезеровки или напечатан на 3D-принтере.

Выбор технологии зачастую зависит от геометрии конечного изделия и желаемого качества поверхности. Например, глянцевая поверхность требует дополнительных временных затрат.

Например, глянцевая поверхность требует дополнительных временных затрат.

В области 3D-печати есть много вариантов выбора материала в разной ценовой категории. Например, наиболее точный мастер с хорошей поверхностью получится из фотополимера. Так же максимальной детальности можно добиться печатью воском — ее часто используют в ювелирной промышленности.

При методе фрезерной обработки можно так же использовать воск, модельный пластик, капролон или МДФ — выбор зависит от ваших конечных целей. Но если у вашего изделия сложная конструкция, то его не всегда можно исполнить на фрезерном станке, поэтому в таких случаях мы предлагаем 3D-печать.

Мы так же делаем силиконовые формы на основе ваших мастер-моделей и образцов. Помимо изготовления форм мы занимаемся литьем пластмасс и резиноподобных материалов, поэтому сможем помочь вам сделать первый тираж вашего продукта.

Получить консультацию по поводу стоимости изготовления силиконовых форм для литья, и сделать заказ вы можете по электронной почте stas@3dprintspb. com

com

Gypsum Cement — Etsy Turkey

Etsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных. Пожалуйста, обновите до последней версии.

Воспользуйтесь всеми преимуществами нашего сайта, включив JavaScript.

Найдите что-нибудь памятное, присоединяйтесь к сообществу, делающему добро.

( более 1000 релевантных результатов, с рекламой Продавцы, желающие расширить свой бизнес и привлечь больше заинтересованных покупателей, могут использовать рекламную платформу Etsy для продвижения своих товаров. Вы увидите результаты объявлений, основанные на таких факторах, как релевантность и сумма, которую продавцы платят за клик. Узнать больше. )Гипсовые отливки — Etsy Турция

Etsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных.

Важно, чтобы объем и размеры технологической емкости превышали размеры получаемой формы.

Важно, чтобы объем и размеры технологической емкости превышали размеры получаемой формы.

д.)

д.) е. перед каждой заливкой полиуретана делать обработку силиконовой формы, и делать смазывание её определенными компонентами.

е. перед каждой заливкой полиуретана делать обработку силиконовой формы, и делать смазывание её определенными компонентами.

Сперва это пластилиновая модель , после этого скульптор снимает силиконовую форму с пластилина и отливает будующую мастер модель в гипсе. Гипс полируется доводится до ума и становится полноценной мастер моделью. Изготовленная мастер модель готова для дальнейшего производства.

Сперва это пластилиновая модель , после этого скульптор снимает силиконовую форму с пластилина и отливает будующую мастер модель в гипсе. Гипс полируется доводится до ума и становится полноценной мастер моделью. Изготовленная мастер модель готова для дальнейшего производства. А также замазываем заусенцы на пластилиновой линии разъема, будущей силиконовой формы.

А также замазываем заусенцы на пластилиновой линии разъема, будущей силиконовой формы. Осталась теперь самая малость. Убрать облой. Облой это остатки пластмассы на линии разъема силиконовой формы. Удаляем…

Осталась теперь самая малость. Убрать облой. Облой это остатки пластмассы на линии разъема силиконовой формы. Удаляем…