какие бывают, как делаются узоры, про использование готовых кованых элементов, об изготовлении и заказе у профессионалов

Изготовление кованых изделий является художественной работой, требующей от исполнителя внимания, аккуратности, мастерства и фантазии. Особое усердие нужно кузнецу при создании масштабных и объемных конструкций. Заборы должны отвечать многим требованиям и выполнять различные функции. Изготовление изделий может осуществляться двумя способами: горячая и холодная ковка. Различия в данных технологий представлены далее. Данная статья будет посвящена заборам холодной ковки. Заборы с ковкой всех видов представлены в отдельном разделе.

К сведению!

- Оформить заказ на изготовление конструкции или приобрести готовое изделие можно в любой кузнице, представленной в нашем каталоге.

- Фотогалерея заборов из разных материалов, а также комбинированных конструкций представлена на соответствующей странице.

- Кроме этого, наш сайт предлагает профессиональным кузнецам и коммерческим компаниям сотрудничество.

Вы имеете возможность прислать фотографии своих работ к нам на почту. Администратор сайта разместит их и укажет автора, при предоставлении вами всей информации.

Вы имеете возможность прислать фотографии своих работ к нам на почту. Администратор сайта разместит их и укажет автора, при предоставлении вами всей информации.

Что такое холодная ковка

Любые кованые изделия, в том числе, и заборы могут производиться с предварительным нагревом металла или без него, горячая или холодная технология обработки. Первая категория изделий создается вручную с помощью горна и наковальни. Трудоемкость процесса определяет высокую стоимость готовых проектов. Альтернативой является холодная ковка, выполняющаяся на ручном и автоматизированном оборудовании. Другая интересная и полезная информация представлена на отдельной странице.

Преимущества и недостатки

По сравнению с ручной горячей ковкой

Холодная ковка для заборов в сравнении с технологией горячей обработки металла обладает следующими достоинствами:

- доступная стоимость;

- оперативность создания большого количества деталей.

Недостатки:

- массовое производство обеспечивает стандартный дизайн, т.е. эксклюзивность отсутствует;

- для изготовления изделий в домашних условиях понадобится широкий спектр оборудования;

- возможность наличия брака в широком производстве.

По сравнению со сварными конструкциями

Достоинства конструкций, созданных методом холодной ковки, в сравнении со сварными заборами

:- изящество форм и линий;

- автоматизация процесса изготовления элементов для забора обеспечивает оперативность работ.

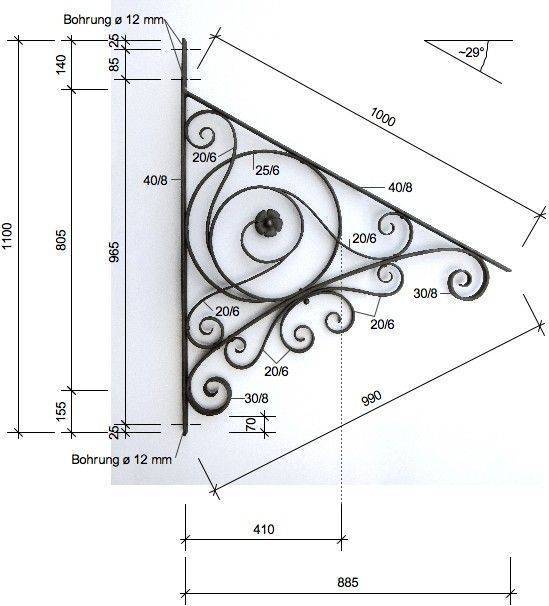

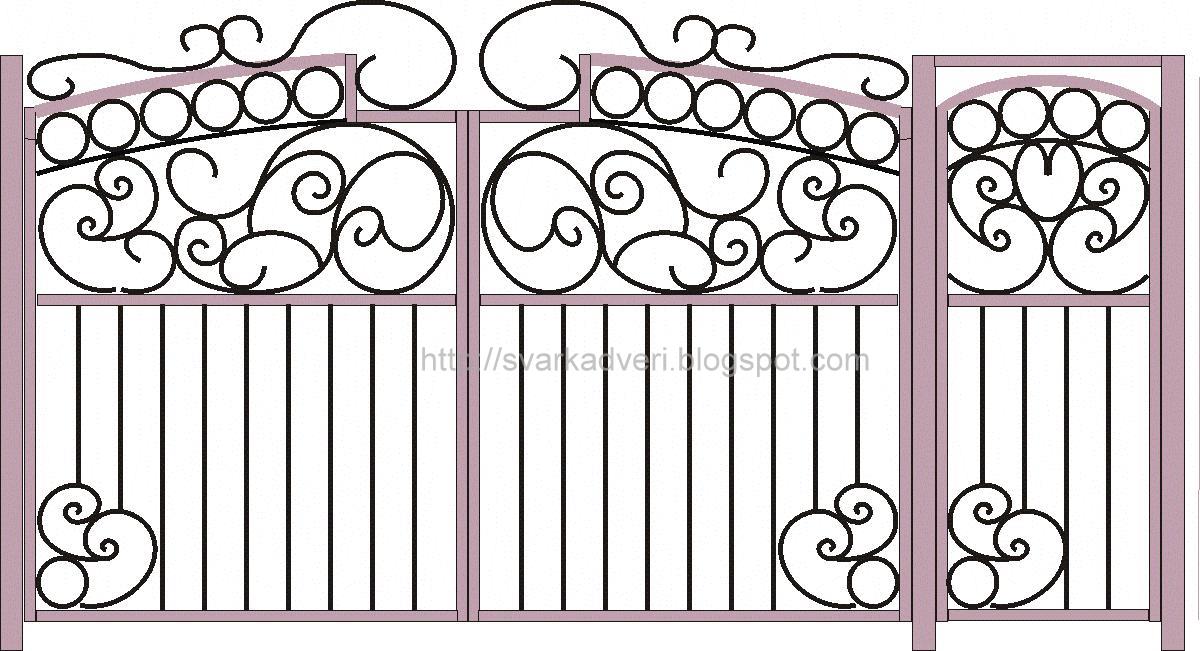

Эскиз сварного забора простой конфигурации от компании «Мир кузни»

Недостатки:

- самостоятельное изготовление требует наличия определенного перечня оборудования;

- более высокая стоимость.

Как они создаются

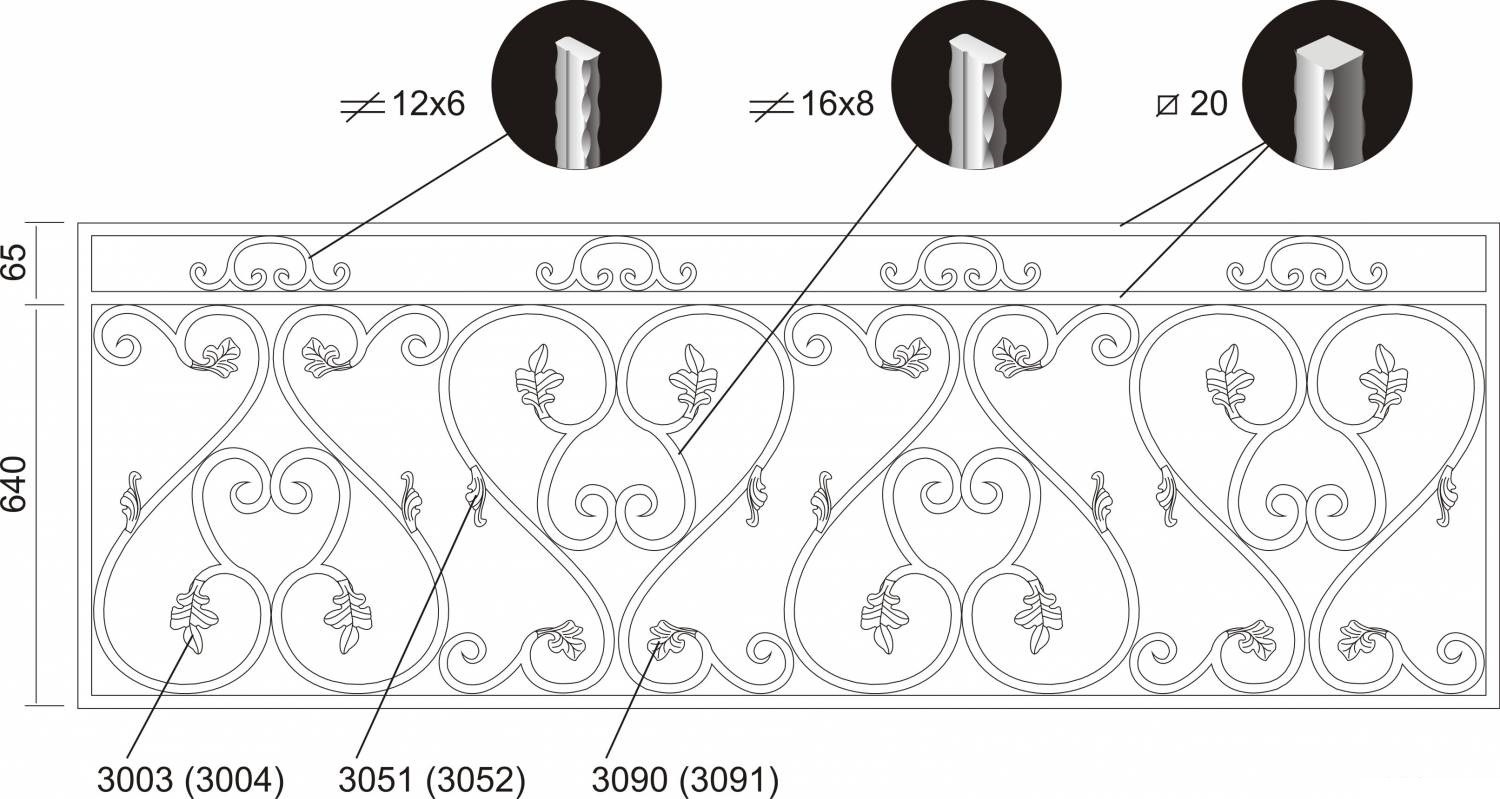

Заборы изготавливаются (собираются) из кованых элементов, крепление деталей друг к другу осуществляется посредством сварки. Декоративные детали могут производиться вручную или на специальном оборудовании. Домашние мастера обычно создают небольшие детали с помощью самодельных механизмов или специальных форм.

Декоративные детали могут производиться вручную или на специальном оборудовании. Домашние мастера обычно создают небольшие детали с помощью самодельных механизмов или специальных форм.

Предприятия, специализирующиеся на массовом производстве элементов, имеют в распоряжении широкий спектр современного и автоматизированного оборудования. Использование специальных инструментов, станков и машин гарантирует разнообразие форм и размеров готовых деталей. Штампованные предметы имеют стандартный дизайн, но забор с элементами холодной ковки может обладать оригинальным дизайном. Для этого исполнителю из деталей необходимо составить и сваривать эксклюзивную композицию.

Варианты изготовления

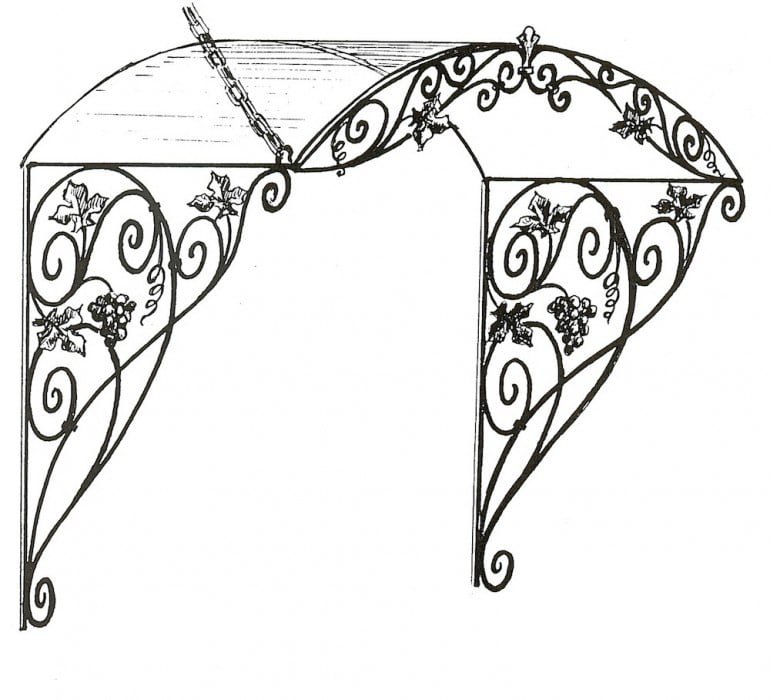

Кованые изделия отличаются высокой функциональностью, надежностью и привлекательным внешним видом. Широкий спектр достоинств вкупе со способностью ковки гармонично сочетаться с многими материалами делают ее популярной у клиентов. Далее мы рассмотрим различные комбинации ковки с другими материями, а также классический вариант забора.

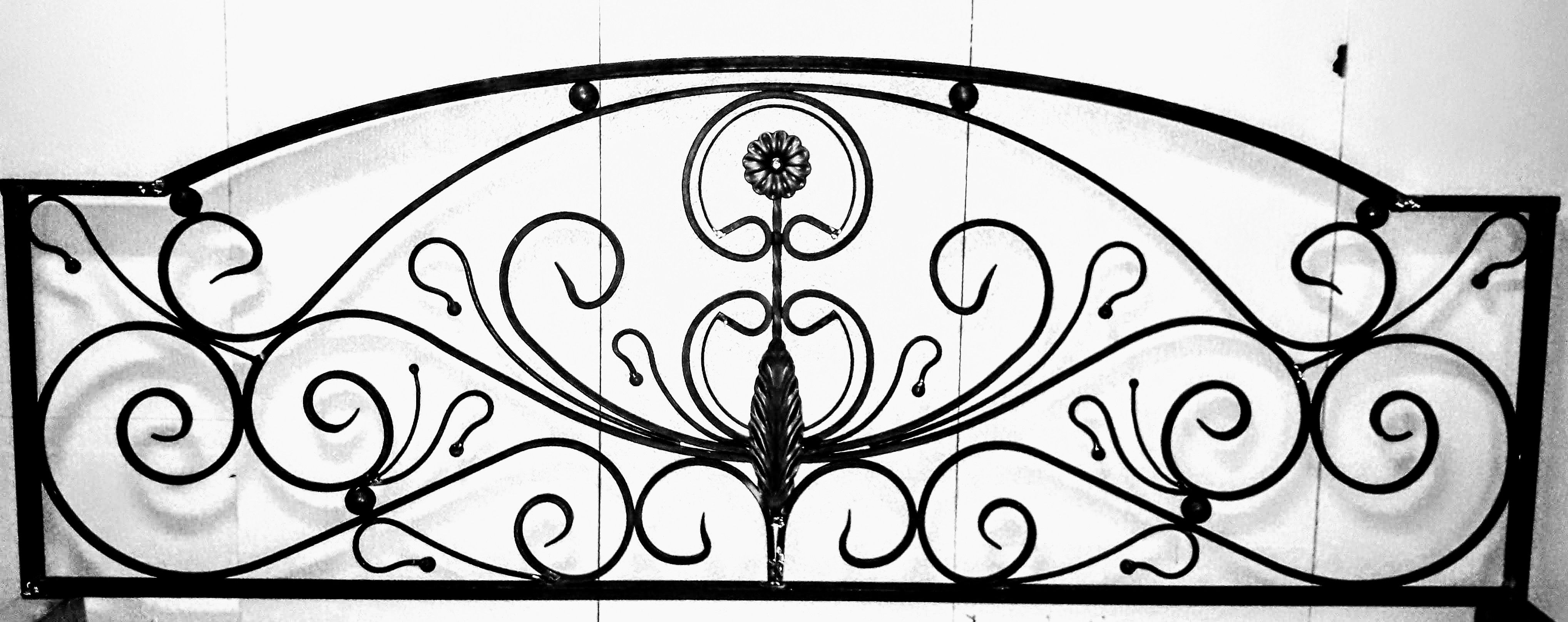

Прозрачные, только ковка

Классический вариант кованого забора выполнена полностью из штампованных элементов. Прозрачная, функциональная, изящная и долговечная конструкция выполняет защитную и декоративную функции. Легкость в эксплуатации, интересный дизайн и прочность также являются важными достоинствами.

Фото «Интеграл-Т»

С чем комбинируются

Комбинированные модели заборов также пользуются высоким спросом. Сочетание двух материалов, различных по характеристикам и форме привлекает внимание и вызывает восхищение. Подобные конструкции обладают привлекательным внешним видом и дизайном. Кроме этого, дополнительные детали из другого материала могут добавить забору плюсов, например, профнастил делает конструкцию «глухой».

С кирпичом и камнем

Кирпич является одним из основных материалов при возведении заборов. Обусловлено это целым перечнем его достоинств: прочность, надежность, широкий выбор цветов, различные способы кладки. Существует несколько типов заборов из кирпича и ковки, которые отличаются друг от друга количественным соотношением двух материалов:

Существует несколько типов заборов из кирпича и ковки, которые отличаются друг от друга количественным соотношением двух материалов:

- кованый забор с кирпичными столбами и цоколем, распространены конструкции и без цоколя;

- кирпичный забор с элементами ковки, использующимися в качестве украшения;

- кирпичный забор с элементами ковки, расположенными в верхней части «глухой» конструкции.

Независимо от типа конструкции данное сочетание является оптимальным по надежности и долговечности. Заборы из ковки и кирпича гармонично выглядят в загородном ландшафте и городе.

Камень обладает схожими с кирпичом преимуществами. Для строительства заборов подходит широкий спектр камня натурального происхождения: доломит, гравий, валуны, известняк, песчаник. Кроме этого, современное производство предлагает искусственный камень, обладающий более доступной стоимостью. Забор из камня и ковки будет выгодно выделять ваш дом из общей массы строений. Разнообразие цветов, фактур и форм позволяет органично вписать конструкцию в любой экстерьер.

Разнообразие цветов, фактур и форм позволяет органично вписать конструкцию в любой экстерьер.

С бетонной лентой

Лучшей основой для кованого забора является монолитный ленточный фундамент. Подобная опора гарантирует устойчивость и надежность конструкциям, которые отличаются значительной массой.

Ленточный фундамент представляет собой сплошную бетонную ленту, внутри которой расположена арматура. Глубина залегания основания зависит от тяжести пролетов и глубины промерзания грунта (фундамент должен располагаться ниже), который зависит от региона. Небольшая часть фундамента (порядка 30 см.) возвышается над уровнем земли. Таким образом, основание является частью дизайна забора. Монолитная опора придает конструкции не только визуальную, но и фактическую надежность.

Кованый забор на ленточном фундаменте дополнен кирпичными столбами и цоколем

С профнастилом или листовым металлом

Популярным сочетанием является комбинация ковки и листового крашеного металла. Наиболее популярной формой является стеновой профнастил. Специальное покрытие полотна обладает устойчивостью к погодным факторам. Разнообразие цветов обеспечивает широкий выбор для заказчиков. Комплектация ковки и металлического листа позволяет получить надежную «глухую» конструкцию, обладающую красивым дизайном. Особенно выгодно штампованные элементы выглядят на фоне светлого профлиста. Важным достоинством являются доступные цены на листовой металл. Подробнее про этот вид здесь.

Наиболее популярной формой является стеновой профнастил. Специальное покрытие полотна обладает устойчивостью к погодным факторам. Разнообразие цветов обеспечивает широкий выбор для заказчиков. Комплектация ковки и металлического листа позволяет получить надежную «глухую» конструкцию, обладающую красивым дизайном. Особенно выгодно штампованные элементы выглядят на фоне светлого профлиста. Важным достоинством являются доступные цены на листовой металл. Подробнее про этот вид здесь.

С поликарбонатом

Поликарбонат обладает хорошими ударопрочными, термо- и шумоизоляционными характеристиками. Полимер реализуется по сравнительно приемлемым ценам, что является немаловажным преимуществом поликарбоната перед кирпичом или камнем. Заборы из ковки и поликарбоната набирают особую популярность. Обусловлено это не только преимуществами самих материалов, но простотой сборки, монтажа и эксплуатации конструкции.

Кованые элементы обеспечивают прочную и долговечную основу. Поликарбонат играет роль легкого заграждения, так как обладает полупрозрачной структурой. Кроме этого, полимер обладает гибкостью и податливостью, поэтому кованые узоры могут быть «обшиты» поликарбонатом.

Кроме этого, полимер обладает гибкостью и податливостью, поэтому кованые узоры могут быть «обшиты» поликарбонатом.

Фото «Техинков»

С деревом

Ковка и дерево одно из самых популярных и гармоничных сочетаний. Неоднородность древесины эффектно смотрится с кованым обрамлением. Кроме этого, металл усиливает деревянные пролеты, что продлевает срок службы изделия. Оригинальные линии и орнаменты штампованных элементов гармонично дополняют древесину. Существует два типа ковано-деревянных конструкций:

- металлическая рама с редко расположенными поперечными линиями и элементами заполнена деревянными досками;

- секции кованого забора с внутренней стороны перекрыты досками.

В первом случае древесина является основным материалов, во втором — ковка.

На фото справа представлен кованый забор с деревянными вставками и кирпичными столбами от компании «Русская ковка».

С габионами

Габион представляет собой короб из оцинкованной сетки, заполненный камнем. Габионы подходят для установки на сложном рельефе, не требуют наличия фундамента, обладают высокой прочностью, возможно создание конструкции любой формы. В заборы, изготовленные в соответствии с данной технологией, отлично интегрируется ковка. Кроме этого, в габионных коробах легко создаются ниши для кованой садовой мебели.

Габионы подходят для установки на сложном рельефе, не требуют наличия фундамента, обладают высокой прочностью, возможно создание конструкции любой формы. В заборы, изготовленные в соответствии с данной технологией, отлично интегрируется ковка. Кроме этого, в габионных коробах легко создаются ниши для кованой садовой мебели.

С сеткой-рабицей

Сетка-рабица отличается невысокой стоимостью и легкостью установки, устойчива к коррозии, обеспечивает доступ солнечных лучей. Забор из рабицы, обладающий стандартным и ничем не выделяющимся дизайном можно эффектно дополнить коваными элементами. Такая комбинация материалов будет привлекать внимание.

Элементы

Предприятия предлагают покупателям широчайший спектр кованых элементов. Штампованные детали выполняют декоративную и защитную функции. Клиенты имеют возможность приобрести готовые элементы по доступным ценам. Разнообразие форм, размеров и стилей удовлетворит потребности любого заказчика.

Любители мастерить что-либо своими руками могут изготовить небольшие детали самостоятельно, в домашних условиях. Для этого понадобится оборудование для обработки заготовок: гнутик; улитка; фонарик; волна; твистер. Операции, выполняемые данным оборудованием, будут представлены далее совместно с другими механизмами.

Для этого понадобится оборудование для обработки заготовок: гнутик; улитка; фонарик; волна; твистер. Операции, выполняемые данным оборудованием, будут представлены далее совместно с другими механизмами.

Домашние мастера достаточно часто собирают инструменты из подручных средств, получаются самодельные аналоги. Самостоятельное производство элементов займет некоторое время и потребует от исполнителя приложения значительных сил. Однако, результатом работ станут именно те изделия, которые вы задумали.

Столбы

В качестве опор для заборов холодной ковки могут выступать столбы из различных материалов:

Металлические

Наиболее распространены профильные трубы, которые выдерживают значительный вес, обладают доступной стоимостью, легко транспортируются и монтируются, не требуют дополнительной обработки, гармонично выглядят в единой композиции с ковкой. В качестве столбов применяется профиль квадратного и круглого сечения.

Витые трубы прочны, долговечны, просты в монтаже, доступны по цене, поэтому станут отличным вариантом опоры.

Кованые столбы могут обладать классическим дизайном, а также иметь причудливые формы. Клиентам предоставляется широкий выбор конфигураций.

Популярны у клиентов составные столбы из металлических прутьев, которые обладают высокой прочностью и устойчивостью, продолжительным сроком эксплуатации, легко монтируются.

Винтовые сваи имеют в нижней части режущие лопасти, что значительно облегчает их монтаж. Конструкция имеет прочное основание и надежное основание.

Кирпичные опоры прекрасно подойдут для высоких и тяжелых конструкций. Внутри столбов из кирпича должна присутствовать металлическая основа круглой или квадратной формы. К данной опоре приваривается арматура, которая служит для крепления секций забора и увеличения надежности всей конструкции в целом. Затем осуществляется кладка кирпича.

Натуральный камень является самым оптимальным вариантом при возведении опор для заборов. Для строительства подойдет крупная галька, песчаник, доломит, бутовый камень.

Для строительства подойдет крупная галька, песчаник, доломит, бутовый камень.

Важно! Камни должны иметь гладкую поверхность и примерный размер 100-200 мм. Это поможет сформировать качественную и надежную кладку.

Для создания каменной опоры исполнителю понадобится деревянная опалубка 30х30. Первый слой камней выкладывается плотно к опалубке и заливается бетонным раствором. Подобная процедура выполняется со всеми столбами. После застывания и высыхания раствора можно приступать к кладке второго слоя и так далее.

Бетонные столбы отличаются прочностью, надежностью, устойчивостью к природным воздействиям, отлично сочетаются с коваными элементами. Единственным недостатком подобных опор является ограничение в высоте секций. Высота забора не должна превышать полутора метров, иначе с течением времени бетонные основания будут разрушаться под тяжестью пролетов.

Выбор материала, из которого будут выполнены столбы, зависит от нескольких факторов:

- финансовые возможности и пожелания заказчика;

- ландшафт;

- размеры будущей конструкции, наиболее важна высота.

Секции

Секции для кованого забора также можно приобрести у производителя в готовом виде или сделать самостоятельно. Компании предлагают широкий выбор пролетов различной высоты и ширины, многообразие цветов и оттенков. Клиентам предоставляются секции разного ценового сегмента. Кроме этого, приобретение готового изделия позволит сэкономить значительное количество времени и сил. Именно поэтому данный вариант наиболее распространен у ценителей кованых изделий.

Мелкие элементы

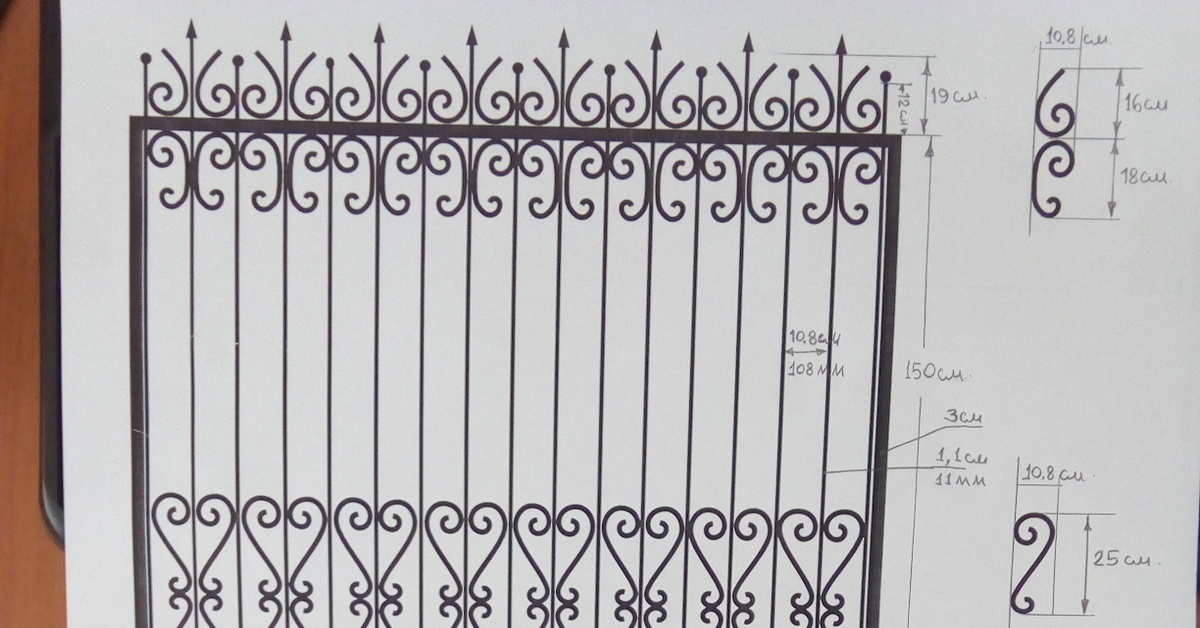

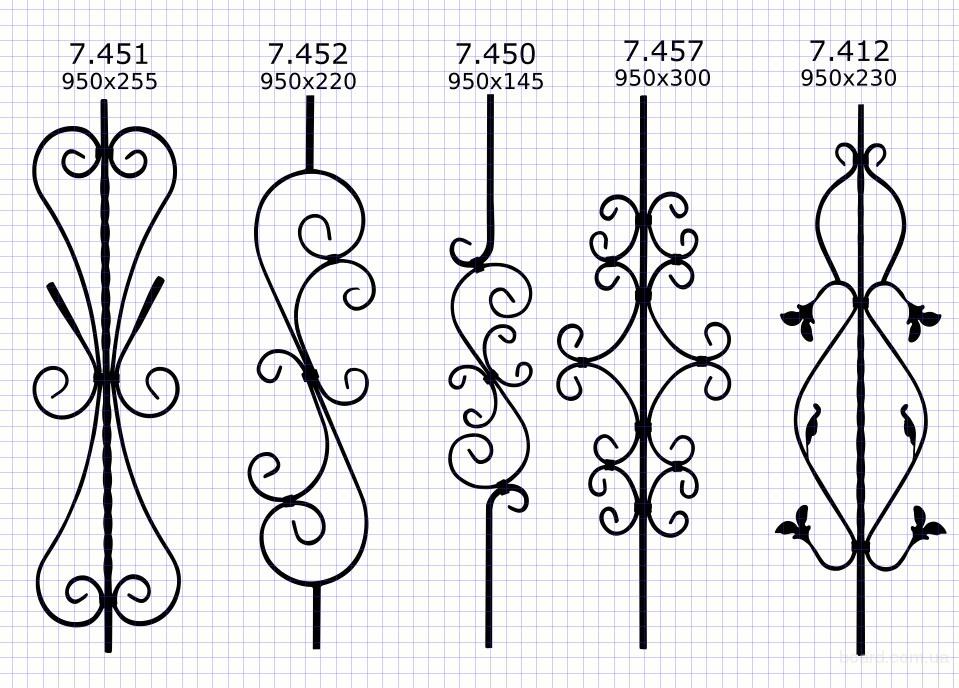

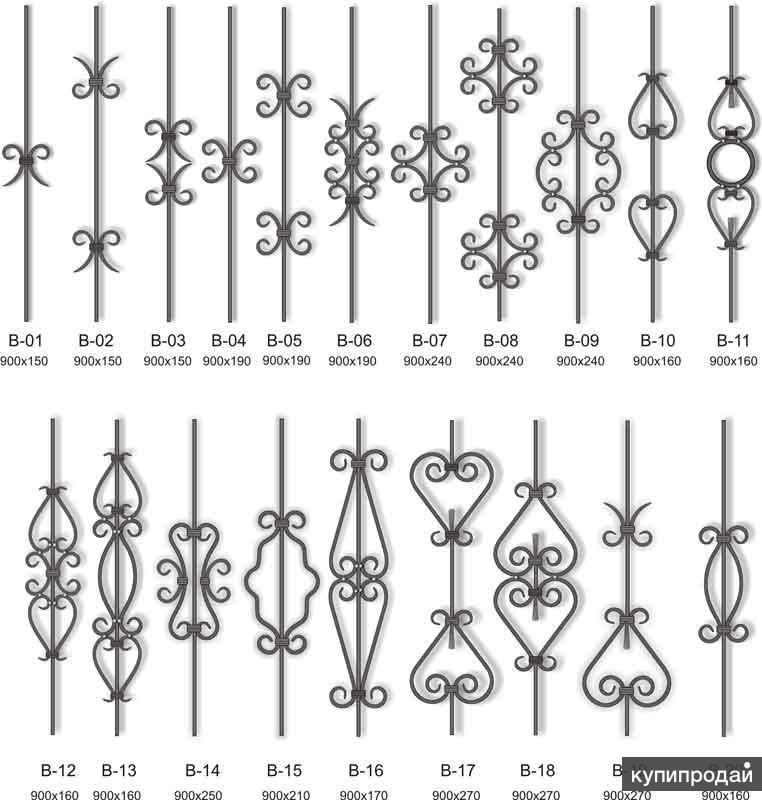

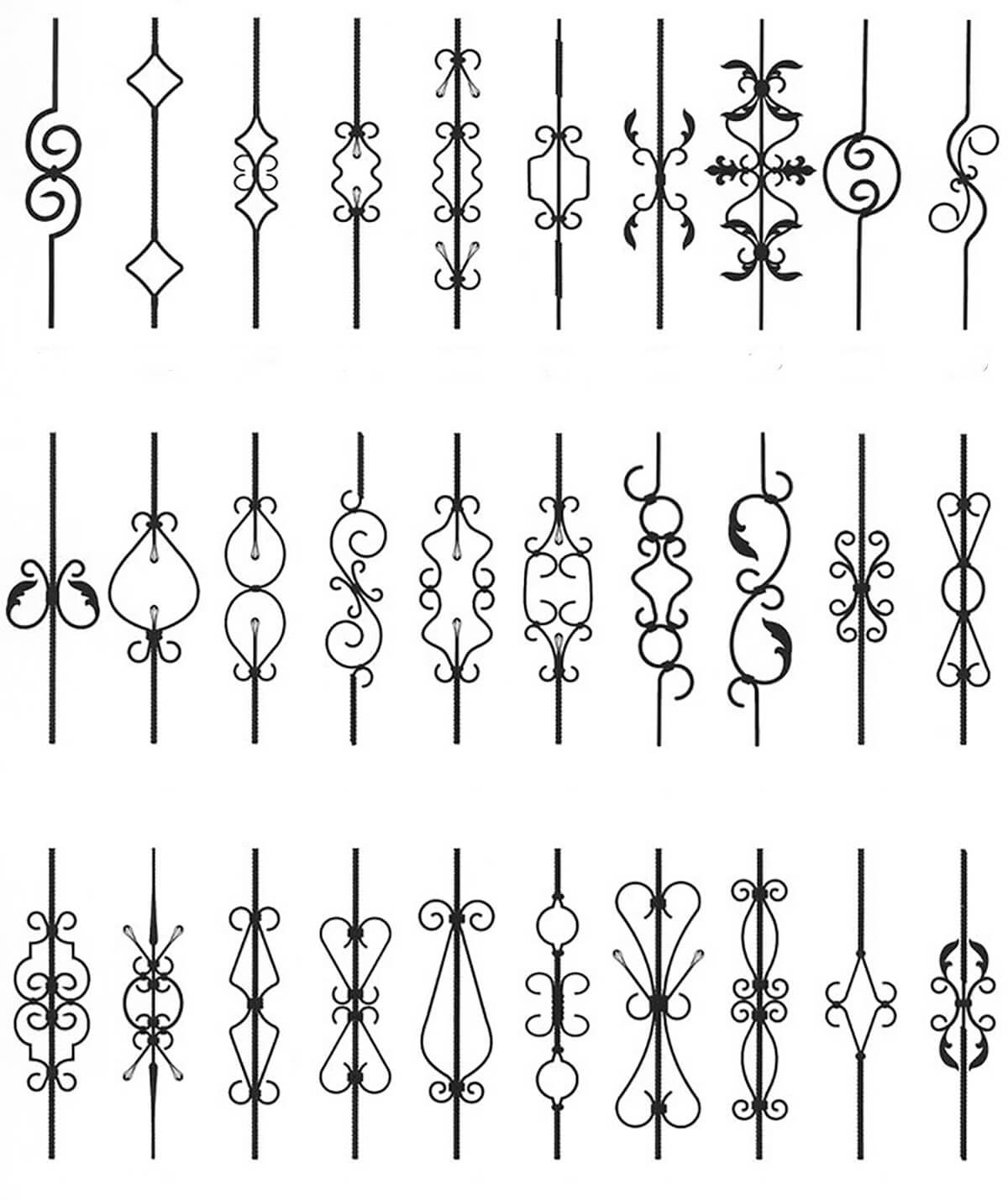

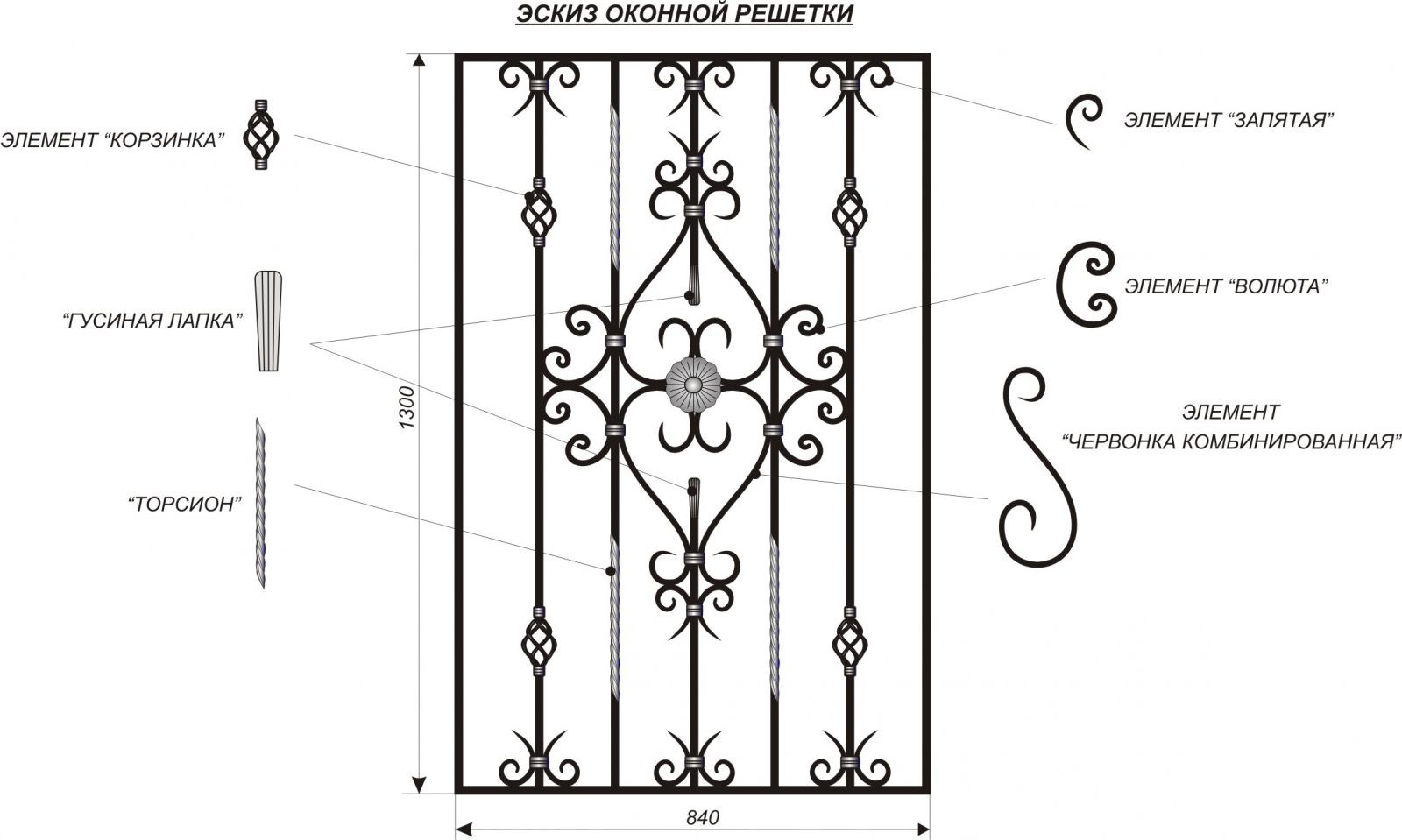

Небольшие по размеру элементы способны придать конструкции оригинальный и интересный вид. Далее представлены наиболее востребованные узоры холодной ковки на забор, фото присутствует для наглядности.

- наконечники представляют собой полнотелые детали, служащие для декорирования столбов и пролетов заборов;

- полосы применяются для украшения защитных конструкций и придания им жесткости;

- хомуты выполняют декоративную функцию, служат для крепежа деталей в единую конструкцию;

- балясины применяются в качестве поддержки и ограждения заборов, ворот, балконов и перил;

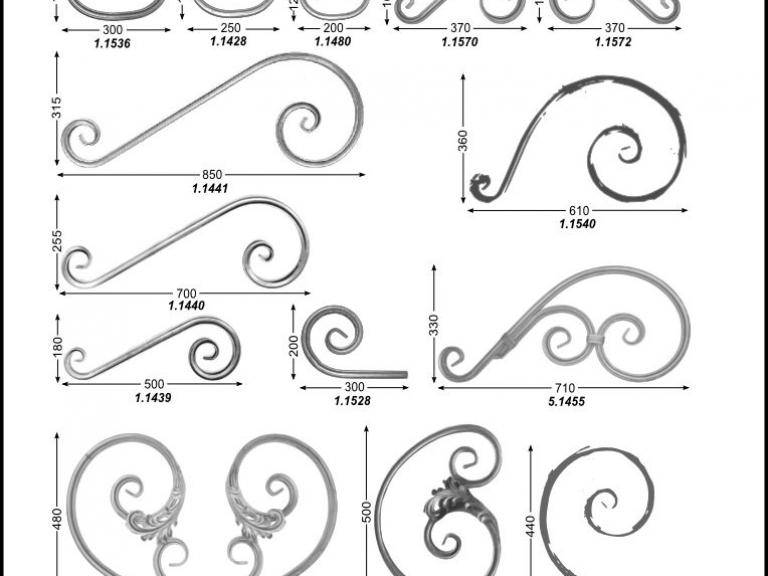

- завитки предназначены для художественного декорирования различных металлических конструкций.

Полный спектр элементов представлен на страницах нашего каталога элементов.

Используемое оборудование

Ручной вальцовочный станок.

Для изготовления элементов в соответствии с технологией холодной ковки потребуется следующее оборудование:

- гнутик предназначен для гибки заготовок под различными углами;

- улитка создает спиралевидные конфигурации, позволяет производить завитки и волюты разнообразной конфигурации;

- фонарик обеспечивает переплетение прута в сложные фигуры, используется для создания корзинок и шишек;

- волна позволяет изготавливать узоры волнообразной формы;

- твистер (закручиватель) используется для торсировки;

- вальцы применяются для изготовления узора «гусиная лапка»;

- глобус представляет собой инструмент, напоминающий транспортир, с его помощью можно получить объемные изделия с большим радиусом изгиба.

Кроме этого, исполнителю понадобятся инструменты для сборки деталей и обработки готовой конструкции:

- сварочный аппарат;

- угловая шлифовальная машинка;

- электродрель или перфоратор.

Набор технологических приспособлений будет также необходим:

- шаблон используется для получения деталей определенной формы;

- объемник нужен для создания конкретного узора.

Самодельное

По-настоящему качественное и надежное оборудование для холодной ковки можно получить в заводских условиях. Однако, для любителей мастерить инструменты самостоятельно, а также для желающих сэкономить денежные средства далее будет представлена полезная информация.

Изготовление станка осуществляется в соответствии с чертежом, который можно взять из интернета или при понимании работы механизма разработать самостоятельно.

Далее представлены видео, где домашние мастера своими руками изготавливают и собирают некоторые виды оборудования для холодной ковки.

Видео, где мастер самостоятельно изготавливает и собирает станок «улитка».

Видео, содержащее пошаговую инструкцию по изготовлению станка для торсировки.

Наглядная демонстрация для самостоятельного изготовления станка «гнутик»

Поэтапная инструкция производства и сборки всех видов станков будет представлена в разделе «Своими руками«.

Промышленное

Для экономии времени и сил рекомендуется приобрести станок заводского производства. Далее мы рассмотрим наиболее популярные модели.

PROMA Гнутик 0005

- Родина бренда PRPMA — Чехия.

- Страна производства — Россия или Китай.

- Ручной инструмент используется при создании различных заготовок и элементов.

- Специальное обслуживание станка не требует, необходимо только соблюдать чистоту и промазывать трущиеся детали.

- Компактные габариты позволяют устанавливать станок практически в любом месте.

- Максимальное сечение полосы — 40х5 мм.

- Максимально сечение прутка — 12 мм.

- Размер квадратного прутка — 12х12 мм.

- Вес — 19 кг.

- Габариты: 370х120х230 мм.

Улитка Stalex SBG-30

- Родина бренда — Россия.

- Страна производства — Китай.

- Профессиональный станок для гибки завитков.

- Оборудование предназначено для обработки заготовок из низкоуглеродистой стали и цветных металлов.

- Максимальное сечение полосы — 30х10 мм.

- Максимальное сечение прутка — 10 мм.

- Размер квадратного прутка — 10х10 мм.

- Вес — 27 кг.

- Габариты: 550х300х220 мм.

Твистер Blacksmith M3-TR

- Инструмент предназначен для продольного скручивания прутков.

- Станок является превосходным выбором для создания кованых элементов в бытовых условиях или в небольших мастерских.

- Механические узлы выполнены из высокопрочных и качественных материалов.

- Максимальное сечение полосы — 30х5 мм.

- Размер квадратного прутка — 14х14 мм.

- Вес — 17 кг.

Как делают

Изготовление кованого забора проводится профессионалами нескольких специальностей и включает следующие этапы:

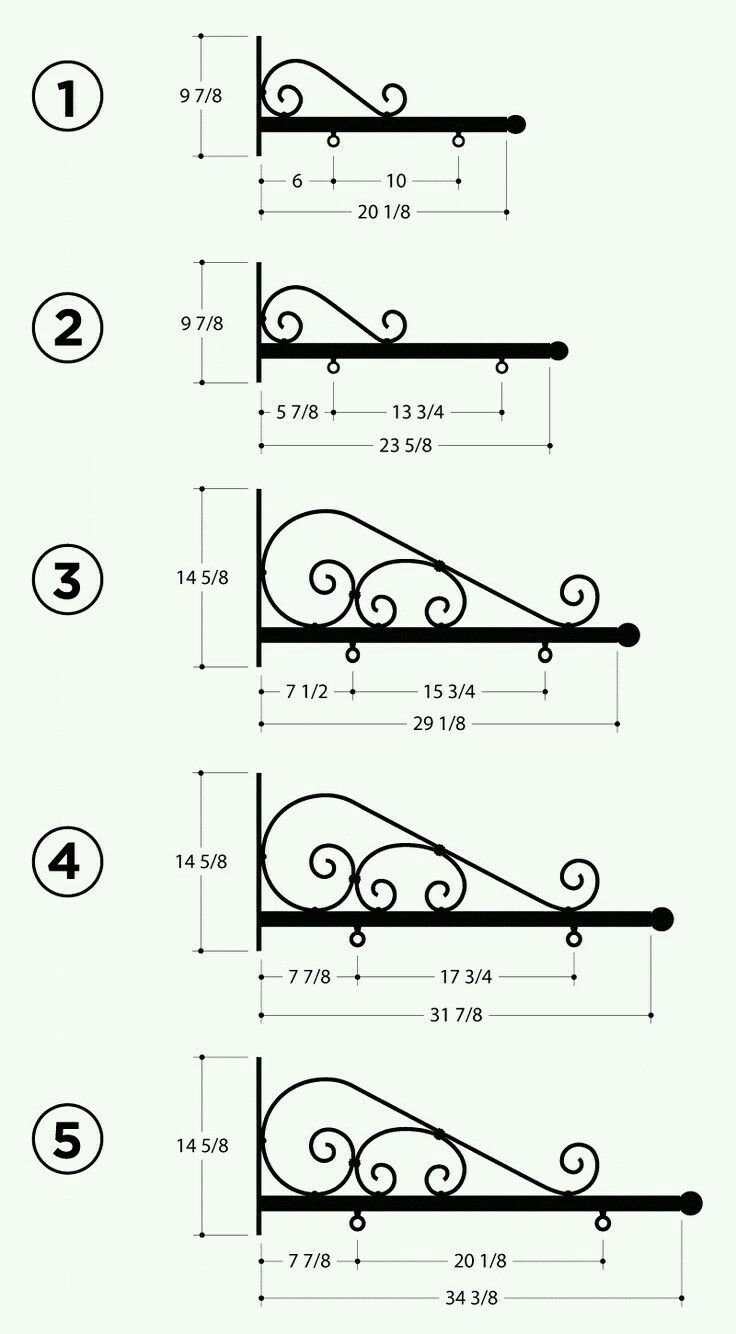

- Мастер создает проект и эскиз с необходимыми числовыми данными.

- С помощью оборудования осуществляется производство нужного количества деталей необходимого размеров и формы.

- Затем выполняется сварка рамы, ее помещают на ровную поверхность и делают на ней разметку расположения элементов.

- Мастер сваривает все детали с помощью прихваток, проверяет правильность расположения деталей, делает конечное сваривание, соединения зачищаются металлической щеткой, поверхность обезжиривается, наносится грунтовка.

- Затем следует вырыть траншею для ленточного фундамента или пробурить лунки для столбчатого основания. Или можно произвести оба действия и получить ленточно-столбчатую основу.

- Поставить столбы, залить яму цементом, подождать пока раствор высохнет.

- Приварить секции забора к столбам и покрасить.

Конструкция готова к эксплуатации.

Сложности и подводные камни

Самостоятельное изготовление и сборка кованого забора может привести к возникновению некоторых трудностей. Чтобы этого избежать следует учитывать важные нюансы:

- Производство кованых деталей для забора должно проводиться после тщательных замеров, чтобы не пришлось вносить коррективы.

- При сваривании всех деталей в единую композицию может появиться деформация и перекос. Чтобы избежать подобных проблем стоит сделать сварочные прихватки. Затем следует проверить геометрию изделия и произвести конечное соединение.

- Сварочные соединения необходимо тщательно зачистить. Невыполнение данного требования приведет к появлению ржавчины, лакокрасочное покрытие испортится, изделие потеряет презентабельный вид.

- Обработка конструкции должна проводится тщательно и внимательно. Следует использовать качественные покрытия. В противном случае со временем появится коррозия.

Вывод! Для получения надежного и прочного изделия рекомендуется обращаться к специалистам.

Профессионалы своего дела реализуют проект качественно. Кованый забор будет радовать хозяина долгие годы.

Уход за ковкой

Особого ухода кованые изделия не требуют. Периодически забор следует осматривать на присутствие признаков ржавчины. Удалять коррозию следует с помощью уксуса или лимонной кислоты. Еще один действенный способ — нагрев места, где начинает появляться ржавчина. Воздействие температуры приведет к осыпанию окислов при малейшем прикосновении. Затем металл следует покрыть грунтовкой и краской.

Загрязнения необходимо убирать с помощью мыльного раствора. НЕЛЬЗЯ использовать жесткие щетки или абразивные средства, это приведет к повреждению покрытия.

Подвижные элементы конструкции необходимо периодически смазывать.

Из чего формируется цена

Итоговая стоимость кованого забора зависит от следующих факторов:

- Дизайн конструкции.

- Вид, толщина, качество используемого металла.

- Виды и количество применяемых кованых элементов.

- Стоимость работ специалиста зависит от сложности проекта и продолжительности его реализации.

- Вид лакокрасочного покрытия.

Точную цену на определенное изделие всегда подскажет клиенту сотрудник компании.

Как сделать своими руками

Производство элементов для забора и их комплектация является достаточно сложным процессом, требующим наличия определенного спектра оборудования и навыков.

- Выполнение работ следует начинать с разработки проекта и эскиза. Исполнитель имеет возможность взять уже готовый чертеж и в соответствии с ним создавать изделие. Наличие определенных навыков и пожеланий позволят внести в имеющийся рисунок изменения.

- Оформление траншеи или лунок для фундамента, расположение столбов, заливка ямы цементным раствором.

- Сварка каркаса, расположение его на ровной поверхности, разметка.

- Комплектация всех элементов, создание сварочных прихваток, тщательная и внимательная проверка геометрии конструкции, выполнение конечного сваривания.

- Готовые секции привариваются к столбам.

- Выполняется обработка конструкции грунтовкой, лаком или краской.

Подробная информация с пошаговой инструкцией будет представлена в отдельной статье.

Наш сайт предоставляет широкий спектр информационных статей, позволяющих освоить технику ковки самостоятельно.

Многие учебные заведения предлагают получить профессиональное обучение в сфере художественной обработки металлов.

Мастер-классы у опытных практиков ковки позволят всем желающим насладиться процессом создания неповторимых шедевров.

Где купить, заказать

В нашем каталоге присутствует раздел, в котором размещен широкий перечень компаний, предлагающих готовые кованые элементы и секции для заборов. Специалисты готовы разработать и воплотить в жизнь оригинальную конструкцию из штампованных элементов.

ᐉ Как сделать папье маше своими руками в домашних условиях

Виват!

И снова с Вами Айфи. Меня долго не было, но я вернулся с новым уроком. На этот раз поговорим о папье-маше. Эта техника используется в творчестве повсеместно — от детских поделок до изготовления серьезных элементов антуража для ролевых игр живого действия. Перейдем к делу.

Как сделать папье-маше из бумаги

Папье-маше – это масса, получаемая из бумаги (обычно, но не только) и клея. В перевод с французского буквально означает «жеваная бумага». Считается, что папье-маше появилось во Франции в XVI-XVII веках. Однако, в Китае при раскопках были найдены разные предметы, сделанные по этой технологии, в том числе и шлема, прочность которым придавали за счет большого количества слоев лака. Возраст этих находок доходит до 200 лет до н.э.

По сути, из папье-маше можно сделать все что угодно, вопрос только в том, сколько для этого потребуется нанести слоев, и из чего будут эти слои.

Для того, чтобы сделать что-то из папье-маше своими руками, нам понадобится:

— Основа, на которую будем наносить папье-маше

— Бумага (любая – туалетная, газетная, офисная)

— Клей ПВА (в больших количествах)

— Бинт (не обязательно)

— Емкость для клея

— Кисть

Подготовка:

Начнем с того, что нарежем или нарвем некоторое количество бумаги на кусочки разных размеров. Лучше сразу заготовить побольше кусочков, чтобы не пришлось пополнять запасы в самый неподходящий момент. Забегая немного вперед, хочу сказать, что лучше использовать в каждом слое разную бумагу или даже не только бумагу, а, например, еще бинты. Соответственно, все это лучше сразу заготовить на 2-3 слоя вперед. Подробнее об этом будет чуть дальше.

Лучше сразу заготовить побольше кусочков, чтобы не пришлось пополнять запасы в самый неподходящий момент. Забегая немного вперед, хочу сказать, что лучше использовать в каждом слое разную бумагу или даже не только бумагу, а, например, еще бинты. Соответственно, все это лучше сразу заготовить на 2-3 слоя вперед. Подробнее об этом будет чуть дальше.

Ну и второй пункт подготовки это клей. Лучше всего для нашей цели подходит ПВА. Можно использовать как чистый клей, так и немного разбавленный водой. Разбавленный лучше и быстрее пропитывает бумагу, но сильнее ее размягчает и дольше сохнет. Чистый же клей быстрее засыхает, не так сильно размягчает бумагу, но расходуется его больше.

Как сделать папье маше своими руками:

Ход работы прост до безобразия – наносим кистью на основу клей, накладываем туда кусочек бумаги, сверху этот кусочек опять промазываем клеем. Дальше мажем клеем участок основы рядом с первым кусочком бумаги и накладываем второй, так чтобы он немного заходил на первый. И сверху опять промазываем клеем. И так продолжаем дальше – мазнули клеем, прилепили внахлест кусочек бумаги, промазали сверху клеем.

И сверху опять промазываем клеем. И так продолжаем дальше – мазнули клеем, прилепили внахлест кусочек бумаги, промазали сверху клеем.

Для первого слоя я использовал газеты.

Продолжаем клеить бумагу, до тех пор, пока она не закроет всю основу.

Для второго слоя я использовал туалетную бумагу. Сделал это для того, чтобы было четко видно, где уже наложен новый слой, а где еще нет. Или, например, если использовать только газетную бумагу, то можно делать так – один слой черно-белые кусочки, второй слой цветные.

А дальше эти слои можно чередовать.

Потом я столкнулся с такой проблемой – у моей основы было много четко выраженных граней и вмятин, которые надо было выровнять. Для этого очень хорошо подошел второй вид папье-маше – мелко-мелко (чем мельче, тем лучше) нарезаем бумагу (лучше всего туалетную), складываем ее в какую-нибудь емкость и заливаем клеем, после чего перемешиваем.

В итоге должна получиться достаточно густая масса

Ее я брал пальцами и замазывал проблемные участки модели.

Желательно делать это не очень большими слоями, а то процесс высыхания может затянуться на часы.

Когда самые большие неровности были более менее сглажены, стал покрывать этой массой всю модель.

Этот способ значительно быстрее первого, но у него есть один минус – желательно ждать полного или почти полного высыхания, перед тем как нанести следующий слой. А в первом способе этого делать не нужно. Как видите, рецепт папье-маше вовсе не сложен.

Ну а дальше у меня уже пошло экспериментирование.

Решил попробовать использовать для финального выравнивания акриловую рельефную пасту. По сути, это что-то вроде шпаклевки. Как оказалось, сделал это я рано – она хоть и выровняла, но размягчила модель. Пришлось реанимировать наклеиванием нескольких слоев из бинта.

Кстати говоря, бинт тоже замечательно подходит для папье-маше – работать с ним быстро и он очень хорошо укрепляет. Но его лучше чередовать с бумагой.

На этом, пожалуй, обо всем, что касается непосредственно папье-маше, я рассказал.

Техника папье-маше: особенности и тонкости

Добавлю еще только несколько слов про изготовление папье маше.

Во-первых, если будете чем-то покрывать в конце модель, то покрывайте все-таки шпаклевкой, она для этого лучше подходит. Чтобы ошкурить неровности шпаклевки используйте абразивную ленту, а не наждачку. И перед покраской обязательно пропитайте грунтовкой (покупать ее лучше в строительном магазине, это гораздо дешевле, чем в магазинах для творчества).

Во-вторых, если шпаклевку использовать не будете, а остановитесь на бумаге, то промажьте перед покраской еще раз всю модель клеем. Это дополнительно защитит и укрепит ее.

В-третьих, если вам будет нужно потом снять с основы то, что вы налепили (например, если делали маску по слепку лица), то перед нанесением первого слоя папье-маше закройте основу пищевой пленкой или фольгой.

А вот пара масок, которые я делал из папье-маше.

Теперь точно закончил) Надеюсь, все было понятно и вам понравился этот урок папье маше.

————

Удачных всем поделок

Айфи

P.S. Друзья! Если Вам понравилась эта статья и наш сайт, поддержите нас и поделитесь записью в соц. сетях, или лучше щёлкните на рекламу справа вверху страницы — это поможет нашему сборнику статей существовать дальше и развиваться.

Введение в литье металлов и способы сочетания 3D-печати с рабочими процессами литья

Литье металлов — это старинный процесс металлообработки, при котором расплавленный металл охлаждается и затвердевает в форме для формирования металлических деталей. Несмотря на свои древние корни, литье металлов по-прежнему остается одним из самых популярных процессов для компаний, занимающихся производством металлических деталей.

В этой статье рассказывается, что такое литье металлов, как оно работает, а также рассказывается о наиболее распространенных процессах литья металлов и преимуществах, которые производители могут получить, сочетая современные цифровые инструменты, такие как 3D-печать, с традиционными рабочими процессами литья.

Ознакомьтесь с рекомендациями по созданию 3D-печатных моделей, пройдите пошаговый процесс литья по прямым выплавляемым моделям и изучите рекомендации по литью по непрямым выплавляемым моделям и литью в песчаные формы.

Загрузить информационный документПошаговое литье металла от первоначального проекта до окончательного литья.

С момента появления металлического литья методы развивались и менялись. Однако его основные методы остались неизменными. Вот общий пошаговый процесс литья металла:

Узоры колец, напечатанные на 3D-принтере из Castable Wax 40 Resin.

Чтобы начать процесс литья металла, производитель сначала должен разработать представление желаемого образца. Этот шаблон необходим при разработке формы, используемой для отливки. Он традиционно изготавливается из дерева, пенопласта, пластика или воска и обеспечивает точное изготовление готовой металлической детали. Сегодня 3D-печать также является распространенным методом создания шаблонов, который позволяет дизайнерам создавать точные шаблоны непосредственно из цифровых программных инструментов САПР.

Шаблон не является точной копией желаемой детали. Он имеет дополнительные элементы, которые делают возможным процесс литья, в том числе заслонки, которые позволяют расплавленному металлу течь с постоянной скоростью, и вентиляционные отверстия для выхода газа. Кроме того, шаблоны также больше, чем детали, которые они представляют, чтобы учесть усадку, возникающую во время охлаждения.

Если отливка полая, производитель также создает сердцевину из песка или металла для придания внутренней формы. Это ядро удаляется после завершения литья.

Следующий шаг — создание литейной формы, которая может быть многоразовой (одноразовой) или одноразовой (одноразовой). Одноразовые формы обычно изготавливаются из песка, гипса, воска или с помощью 3D-печати, и, как следует из названия, они разрушаются в процессе литья. Многоразовые формы изготавливаются из металла и других прочных материалов и могут повторно использоваться для нескольких циклов литья.

Керамические оболочки после выжигания и 3D-печати из прозрачной смолы.

Расплавленное олово заливают в форму для 3D-печати из высокотемпературной смолы для литья металла.

На этом этапе металл нагревается в печи, пока не расплавится. В зависимости от применения производители могут использовать различные металлы, наиболее часто отливаемыми металлами являются железо, алюминий, алюминиевый сплав, сталь, медь и цинк, а также драгоценные металлы, такие как золото и серебро. Как только металл расплавится, производитель заливает его в полость формы и дает ему остыть и затвердеть.

Последующая обработка металлического литья.

Когда металл остынет и затвердеет, детали извлекаются из формы. В зависимости от типа пресс-формы это может быть сделано за счет вибрации в процессе выбивки, вымывания паковочной массы или выталкивающих штифтов. Затем с деталей удаляют лишний материал, такой как вентиляционные отверстия, ворота и кормушки. Наконец, детали подвергаются шлифовке, шлифовке, механической обработке или пескоструйной обработке, чтобы сгладить поверхность и достичь требуемой окончательной формы.

Хотя все методы литья металлов основаны на одном и том же основном процессе, существуют различные методы, более подходящие для различных областей применения. Некоторые из наиболее распространенных методов включают литье под давлением, литье по выплавляемым моделям и литье в песчаные формы.

Литье под давлением использует стальную форму и высокое давление. (Источник: buhlergroup.com)

Литье под давлением — это процесс литья металла, при котором производитель нагнетает расплавленный металл в полость стальной формы под высоким давлением для быстрого изготовления металлических деталей. При литье под давлением производитель соединяет вместе две половины матрицы или многоразовой формы и использует сопло для впрыска расплавленного металла под давлением в форму. Когда металл остывает, матрица открывается, и штифты выталкивателя выталкивают отливку.

Двумя наиболее распространенными процессами литья под давлением являются литье с горячей камерой и литье с холодной камерой. Хотя специфика этих процессов различается, есть несколько общих характеристик процесса литья под давлением в целом.

Хотя специфика этих процессов различается, есть несколько общих характеристик процесса литья под давлением в целом.

Литье под давлением с горячей камерой является наиболее распространенным из двух основных процессов литья под давлением. Машины для литья под давлением с горячей камерой имеют встроенную печь для нагрева металла внутри машины. Как только металл достигает расплавленного состояния, машина опускает цилиндрическую камеру в расплавленный металл. Форма «гусиная шея» системы впрыска металла позволяет камере быстро наполняться, а затем проталкивать материал в форму с помощью давления воздуха или поршня.

Погружение механизма впрыска для его заполнения обеспечивает быстрое и оптимизированное впрыскивание в форму в этом процессе литья. Однако, поскольку камера подвергается прямому нагреву от расплавленного металла, системы литья под давлением с горячей камерой подвержены риску коррозии, что делает их менее жизнеспособным вариантом для металлов с высокой температурой плавления. Вместо этого он лучше подходит для материалов с низкой температурой плавления и высокой текучестью, таких как свинец, магний, цинк и медь.

Вместо этого он лучше подходит для материалов с низкой температурой плавления и высокой текучестью, таких как свинец, магний, цинк и медь.

Напротив, процесс литья под давлением с холодной камерой работает медленнее, чтобы избежать коррозии. При использовании этого метода литейщик заливает расплавленный металл в систему впрыска. Затем поршень проталкивает металл в форму.

Этот процесс ограничивает коррозию, которая чаще встречается при литье под давлением с горячей камерой. Это идеальный вариант для металлов с высокой температурой плавления, таких как алюминий и алюминиевые сплавы.

Процесс литья под давлением является быстрым и позволяет производить детализированные детали. Он идеально подходит для производства больших объемов сложных деталей, а также может производить прочные детали с гладкой поверхностью. Способность литья под давлением производить большие объемы деталей делает его важнейшим процессом в автомобильной и аэрокосмической промышленности.

Поскольку инструменты и оборудование для литья под давлением дороги, этот процесс нерентабелен для небольших производственных циклов. Кроме того, пластичность металлов, используемых в процессе, может повлиять на сложность продукта.

Кроме того, пластичность металлов, используемых в процессе, может повлиять на сложность продукта.

Отлитые детали из шаблонов SLA, напечатанных из Clear Resin на 3D-принтере Formlabs.

Литье по выплавляемым моделям, также известное как литье по выплавляемым моделям, представляет собой процесс, в котором для производства сложных деталей используются воск, суспензия и формы. Это один из старейших методов литья металла, но он до сих пор ценится за способность создавать точные металлические детали сложной формы.

Этот процесс до сих пор широко используется для производства ювелирных изделий, стоматологии и искусства. Его промышленная форма, литье по выплавляемым моделям, является распространенным способом создания прецизионных металлических деталей в машиностроении и производстве.

Модели для литья по выплавляемым моделям обычно изготавливаются из воска или полимеров, напечатанных на 3D-принтере. Узоры собираются в древовидную структуру и погружаются в суспензию кремнезема или помещаются в колбу и окружены жидким гипсом. После высыхания паковочной массы опоку помещают вверх дном в печь, которая расплавляет модель, оставляя негативную полость в форме исходной модели. Металл расплавляют, а затем заливают под действием силы тяжести или вакуума, чтобы втянуть металл в полость. Отлитые детали опиливаются, шлифуются, подвергаются механической обработке или пескоструйной обработке для достижения окончательной геометрии и чистоты поверхности.

После высыхания паковочной массы опоку помещают вверх дном в печь, которая расплавляет модель, оставляя негативную полость в форме исходной модели. Металл расплавляют, а затем заливают под действием силы тяжести или вакуума, чтобы втянуть металл в полость. Отлитые детали опиливаются, шлифуются, подвергаются механической обработке или пескоструйной обработке для достижения окончательной геометрии и чистоты поверхности.

Литники с литыми кольцами.

Литье по выплавляемым моделям — универсальный процесс. Это позволяет производителям производить точные и воспроизводимые детали практически из любого металла, доступного для литья, и сложных форм, которые были бы трудны или невозможны при других методах литья. Литые детали также имеют превосходное качество поверхности и низкие допуски, при этом требуется минимальная обработка поверхности или механическая обработка.

Благодаря этим характеристикам литье по выплавляемым моделям идеально подходит для сложных деталей автомобильной, аэрокосмической и промышленной промышленности, медицинских инструментов, зубных имплантатов, а также ювелирных изделий и предметов искусства.

Литье по выплавляемым моделям — сложный и трудоемкий процесс. Для изготовления формы требуется специальное оборудование, дорогостоящие огнеупоры и связующие, а также множество ручных операций. Отливка деталей, для которых требуются стержни, может быть затруднена, и этот процесс лучше подходит для мелких деталей.

Половина формы для литья в песчаные формы.

Литье в песчаные формы — это метод литья металлов, который был впервые использован 3000 лет назад, но остается наиболее широко используемым методом литья по сей день. Этот процесс позволяет производителям отливать металл, не полагаясь на механическую обработку.

В процессе литья в песчаные формы производитель сначала создает литейный образец или копию отливки, чаще всего из дерева или пластика. Выкройка увеличена, что позволяет дать усадку. Для деталей с элементами на одной стороне требуется только открытая форма. Для деталей с несколькими детализированными поверхностями производитель разделяет литейный образец на две формы, чтобы сформировать форму с закрытой полостью. Верхняя половина называется копьем, а нижняя — перетаскиванием.

Верхняя половина называется копьем, а нижняя — перетаскиванием.

После того, как производитель создал шаблон, он плотно засыпается песком. Затем они добавляют литники и литники, чтобы обеспечить плавное течение расплавленного металла через полость формы. Производитель удаляет шаблон, а затем скрепляет две половинки песчаной формы вместе. Когда металл плавится до расплавленного состояния, его заливают в форму и оставляют остывать. Отсюда песчаная форма удаляется с помощью вибраций или воды под высоким давлением. Наконец, производитель дорабатывает деталь, удаляя литники и заслонки и полируя литую металлическую деталь.

Литье в песчаные формы — это адаптируемый процесс, работающий вне ограничений машинного оборудования. Благодаря этому он может создавать сложные детали практически любого размера. Песок недорог и доступен в большом количестве, что снижает стоимость установки и делает возможными модификации. Это единственный практичный или экономичный способ производства очень больших отливок. Время выполнения литья в песчаные формы также короткое, что делает его жизнеспособным процессом для небольших производственных циклов.

Время выполнения литья в песчаные формы также короткое, что делает его жизнеспособным процессом для небольших производственных циклов.

Универсальность литья в песчаные формы делает его пригодным для производства в самых разных отраслях промышленности. Он может производить медицинское оборудование, автомобильные детали, электронное оборудование, бензобаки, блоки цилиндров и многое другое.

Литье в песчаные формы позволяет получать высокопористые текстурированные металлы. Усадка и шероховатость поверхности также снижают размерную точность деталей. В результате получается низкопрочный конечный продукт, который требует длительной последующей обработки для достижения более высокого качества отделки.

Чтобы выбрать правильный процесс промышленного литья металлов, необходимо учитывать несколько факторов. Мы создали эту сравнительную таблицу, чтобы помочь вам сравнить литье под давлением, литье по выплавляемым моделям и литье в песчаные формы с точки зрения типов металлов, объема производства, затрат, времени производства, сложности деталей и в каких отраслях они обычно используются.

| Литье под давлением | Литье по выплавляемым моделям | Литье в песчаные формы | |

|---|---|---|---|

| Совместимые металлы | Алюминий, медь, свинец, магний, цинк | Большинство металлов | Большинство металлов |

| Объем производства | Большой объем | Малый и большой объем | 06 |

| Удельные затраты | Низкие | От умеренных до высоких | Умеренная |

| Стоимость инструмента | Высокая | Умеренная | Низкая |

| Время цикла | Быстрая 9 0106 | Длинный | Средний |

| Промышленность | Автомобильная, аэрокосмическая, потребительские товары, мебель, электроинструменты | Автомобильная, аэрокосмическая, ювелирная, медицина, стоматология, искусство | аэрокосмическая промышленность, промышленное оборудование, электроника, потребительские товары |

Напечатанный на 3D-принтере узор ювелирного кольца и литая металлическая часть.

Инженеры, дизайнеры, ювелиры и любители могут извлечь выгоду из скорости и гибкости 3D-печати, комбинируя такие процессы литья, как непрямое литье по выплавляемым моделям, литье по прямым выплавляемым моделям, литье олова и литье в песчаные формы с 3D-печатными моделями или литьем металла в 3D-печатные формы. Литые металлические детали с использованием инструментов для быстрой 3D-печати могут быть изготовлены за долю времени, затрачиваемого на традиционное литье, и со значительно меньшими затратами, чем 3D-печать металлом.

Стереолитографические (SLA) 3D-принтеры предлагают высокую точность и обширную библиотеку материалов, которые хорошо подходят для рабочих процессов литья и могут производить металлические детали с меньшими затратами, с большей свободой проектирования и за меньшее время, чем традиционные методы.

Веб-семинар На этом веб-семинаре мы рассмотрим, как настольные стереолитографические (SLA) 3D-принтеры используются для прямой печати моделей, как работать с моделями SLA для литья по выплавляемым моделям и как преимущества генеративного проектирования увеличивают спрос на печатные модели.

3D-форма из прозрачной смолы для впрыска воска.

Процесс изготовления моделей из форм или оснастки называется непрямым литьем по выплавляемым моделям, поскольку он требует создания форм для изготовления моделей в дополнение к окончательным формам по выплавляемым моделям.

Жесткие формы для воска (часто называемые инструментами) обычно изготавливаются путем механической обработки алюминия или стали. Производство обработанных металлических форм стоит тысячи долларов, а обработка и полировка занимают недели, прежде чем можно будет выполнить первые выстрелы и оценить детали модели в процессе литья.

С помощью 3D-печати производители могут напрямую печатать в 3D форму для своего рисунка, используя такие материалы, как High Temp Resin или Rigid 10K Resin, смолы, устойчивые к высоким температурам. Для оптимальной обработки поверхности формованных деталей обработайте внутренние поверхности формы шлифованием и полировкой для получения гладкого вида или дробеструйной очисткой, если требуется однородный матовый вид. Чтобы убедиться, что окончательные отлитые детали имеют точные размеры, компенсируйте усадку, увеличив масштаб напечатанной формы. Точную усадку воска и процесс литья можно получить из спецификаций поставщика.

Чтобы убедиться, что окончательные отлитые детали имеют точные размеры, компенсируйте усадку, увеличив масштаб напечатанной формы. Точную усадку воска и процесс литья можно получить из спецификаций поставщика.

3D-печатные формы для литья металлов сокращают время между созданием концепции и первыми испытаниями до нескольких дней, поскольку производители могут напрямую печатать инструменты, необходимые для запуска и оценки деталей.

В то время как формованные детали должны соответствовать правилам проектирования в отношении формуемости (например, отсутствие поднутрений, благоприятный уклон и т. д.), вы можете повысить сложность модели, используя сборочные приспособления для объединения нескольких компонентов в единую конструкцию.

Информационный документ Загрузите наш технический документ, чтобы узнать о шести процессах изготовления форм, которые возможны с помощью собственного 3D-принтера SLA, включая литье под давлением, вакуумное формование, формование силикона и многое другое.

3D-печатные модели ювелирных изделий и литые металлические кольца.

Литье по выплавляемым моделям — это разновидность литья по выплавляемым моделям, при которой процесс переходит непосредственно от создания модели к окружению модели паковочной массой. Он идеально подходит для изготовления деталей со сложной геометрией для формования или для деталей с обширными поднутрениями и тонкой текстурой поверхности, где формование возможно, но сопряжено с высокими затратами на инструмент.

Традиционно модели для прямого литья по выплавляемым моделям вырезаются вручную или обрабатываются на станке, если деталь является единичной или ожидается, что ее будет всего несколько единиц. Однако с помощью 3D-печати производители могут напрямую печатать шаблоны, устраняя ограничения по дизайну и времени, характерные для других процессов.

С помощью 3D-печати инженеры, дизайнеры и ювелиры могут направлять модели 3D-печати, чтобы сократить время выполнения заказа и добиться геометрической свободы, превышающей проектные ограничения технологичности процессов литья. Formlabs разработала ряд литейных материалов, подходящих для литья по выплавляемым моделям, в частности, для ювелирной промышленности.

Formlabs разработала ряд литейных материалов, подходящих для литья по выплавляемым моделям, в частности, для ювелирной промышленности.

Способы работы ювелиров меняются, и лидируют литейные фотополимерные смолы. Из этого руководства вы узнаете, как отливать ювелирные украшения с помощью 3D-печати на принтерах Formlabs.

Загрузить информационный документ Образец деталиУбедитесь сами и почувствуйте качество Formlabs. Мы отправим бесплатный образец детали в ваш офис.

Запросить бесплатный образец ДетальСерая смола Печатный рисунок и готовое алюминиевое литье из открытой песчаной формы.

Подобно литью по выплавляемым моделям, 3D-печать можно использовать для создания моделей для литья в песчаные формы.

По сравнению с традиционными материалами, такими как дерево, 3D-печать позволяет производителям создавать сложные формы и сразу переходить от цифрового проектирования к литью.

Металлические миниатюры, отлитые из олова и напечатанные на 3D-принтере.

Олово — это ковкий металлический сплав с низкой температурой плавления, который можно использовать для изготовления полностью металлических предметов декоративного назначения, таких как детализированные металлические миниатюры, ювелирные изделия, масштабные модели и копии антиквариата.

Благодаря недавним разработкам в области термостойких материалов для 3D-печати, таких как High Temp Resin для 3D-принтеров Formlabs SLA, теперь стало возможным печатать формы для прямого литья олова в 3D.

Существует два варианта конструкции пресс-формы: жертвенная или съемная форма. В жертвенной форме есть оболочка, предназначенная для разрушения в процессе. Разборные формы состоят из отдельных половинок, поэтому форму можно использовать повторно.

По сравнению с прямой печатью металла отливка олова в 3D-печатные формы обеспечивает значительно лучшую детализацию и качество поверхности при небольшой доле затрат. По сравнению с восковым литьем, прямая 3D-печать формы требует меньше шагов и требует меньше ручных усилий, сохраняя при этом максимально возможные детали.

Посмотрите наш веб-семинар, чтобы узнать, как изготовление форм с использованием 3D-печатных шаблонов и многоразовых или жертвенных форм может позволить вам производить детали из фарфора, драгоценных и недрагоценных металлов, силикона и биосовместимых гибких материалов и т. д.

Посмотреть вебинар сейчасПроцесс литья ювелирных изделий по выплавляемым моделям с использованием 3D-печатных моделей.

Предприятия, стремящиеся расширить свободу проектирования или сократить расходы и время выполнения заказов, имеют надежное решение в области литья металлов с помощью 3D-печати.

Определенные типы сложных металлических отливок, такие как крупные формы с поперечным сечением и детали с несколькими стержнями, трудно изготовить с использованием традиционных методов литья металлов. 3D-печать позволяет производителям создавать такие сложные конструкции. Например, ювелиры могут создавать сложные и нестандартные конструкции, которые были бы невозможны без 3D-печати.

3D-печать также устраняет зависимость от нескольких машин или поставщиков услуг для создания деталей. Вместо этого компаниям просто нужен цифровой файл, 3D-принтер и материалы для печати. Это может сократить расходы и отходы, поскольку весь используемый материал идет на конечный продукт.

Наконец, сочетание 3D-печати с литьем металла может сократить расходы и время выполнения заказов. Вместо того, чтобы неделями ждать дорогостоящих инструментов, прежде чем можно будет отлить конечный продукт, 3D-принтер может создать шаблон или форму за несколько часов.

Литье металла в сочетании с 3D-печатью помогает компаниям быстро и эффективно создавать металлические детали. С 3D-принтером Formlabs SLA вы можете ускорить процесс литья металла и одновременно сократить расходы.

Узнайте больше о настольном 3D-принтере Form 3 SLA и запросите бесплатный образец детали, чтобы лично оценить качество.

См. форму 3Запросить бесплатный образец детали

Литье, формовка и ковка | Журнал Gear Solutions Ваш ресурс для производителей зубчатых колес

Производители зубчатых колес зависят от имеющегося оборудования, спецификаций или требований к конструкции, стоимости производства и типа материала, из которого должно быть изготовлено зубчатое колесо.

Существует множество методов изготовления зубчатых колес, в том числе:

- Процессы удаления металла (обработка, формование, фрезерование, шлифование, шлифование, хонингование и притирка)

- Различные процессы литья как для производства заготовок зубчатых колес, так и для изготовления зубчатых колес

- Штамповка и чистовая вырубка

- Холодное волочение и экструзия

- Обработка порошковой металлургии (P/M)

- Литье под давлением

- Зубчатая передача

- Поковка для изготовления заготовок зубчатых колес и точнокованых полукруглых и сетчатых зубчатых колес

Большинство перечисленных процессов подходят для зубчатых передач с низкими требованиями к износу, низкой передачей мощности и относительно низкой точностью передаваемого движения [1]. Когда применение предполагает более высокие значения одной или нескольких из этих характеристик, используются кованые или вырезанные/обработанные шестерни. В таблице 1 перечислены допуски по показателям качества AGMA для различных процессов изготовления зубчатых колес [2].

Литье

Хотя процесс литья чаще всего используется для изготовления заготовок для зубчатых колес с нарезанными зубьями (рис. 1 и рис. 2), существует несколько вариантов процесса литья, используемых для изготовления зубчатых колес с минимальной механической обработкой или без нее.

Рисунок 1: Заготовка шестерни из литой стали. Вес: 478 кг (1053 фунта). [3]Рисунок 2: Большая литая стальная шестерня, обработанная механической обработкой. [3] Например, внутренние шестерни с литыми зубьями (рис. 3) выпускаются нескольких типоразмеров до 1633 кг (3600 фунтов). Они подвергаются термообработке до уровня прочности 689.МПа (100 фунтов на квадратный дюйм), и обработка этих шестерен не требуется. В обстоятельствах, когда необходима механическая обработка, затраты на механическую обработку сокращаются за счет литья ближе к окончательной форме.

Другим примером литого зубчатого колеса является зубчатое колесо, изготовленное из литой высокомарганцовистой (Гадфильда) стали для карьерного электрического экскаватора, показанное на рис. 4. Зубья зубчатого колеса не требовалось обрабатывать.

4. Зубья зубчатого колеса не требовалось обрабатывать.

Рис. 3. Шестерни с литыми зубьями. Вес до 1633 кг (3600 фунтов). [3]Рисунок 4: Шестерня с литыми зубьями для электрического карьерного экскаватора. Вес: 212 кг (468 фунтов). [3]

Специальные процессы литья

Большинство процессов литья использовались для производства заготовок зубчатых колес или литых зубчатых колес, включая литье в песчаные формы, формование в оболочку, литье в постоянные формы, центробежное литье, литье по выплавляемым моделям и литье под давлением. Из непрерывнолитых прутков также изготавливают нарезные шестерни. Некоторые из обычно используемых процессов будут кратко рассмотрены ниже. Более подробную информацию об этих процессах можно найти в «Литье, том 15» Справочника ASM. Литье в песчаные формы используется в основном для изготовления заготовок зубчатых колес. В последнее время шестерни с зубьями, изготовленными методом литья в песчаные формы, используются очень ограниченно [4]. В некоторых случаях шестерни сельскохозяйственных машин, кочегаров и некоторых ручных устройств имели литые зубья. Уклон на шаблоне и искажение при охлаждении затрудняют достижение высокой точности зубьев шестерни из чугуна или литой стали. Таблица 1 показывает, что зубчатые колеса, отлитые в песчаные формы, имеют самый низкий уровень качества AGMA среди основных методов изготовления зубчатых колес.

Уклон на шаблоне и искажение при охлаждении затрудняют достижение высокой точности зубьев шестерни из чугуна или литой стали. Таблица 1 показывает, что зубчатые колеса, отлитые в песчаные формы, имеют самый низкий уровень качества AGMA среди основных методов изготовления зубчатых колес.

Процесс оболочкового формования особенно подходит для отливок, для которых:

- Более высокая точность размеров, обеспечиваемая оболочковым формованием (по сравнению с обычным формованием из сырого песка), может уменьшить объем механической обработки, необходимой для завершения детали.

- Размеры в состоянии после литья не являются критическими, но гладкие поверхности (более гладкие, чем при литье в песчаные формы) являются главной задачей. Пример конической передачи с литыми зубьями и превосходным качеством поверхности, полученной путем формования в кожух, показан на рис. 5.9.0264

Рис. 5. Коническая шестерня с литыми зубьями, изготовленная методом оболочечного формования для получения превосходных поверхностей и жестких допусков. [3] Процесс литья по выплавляемым моделям также имеет ограниченное применение в производстве зубчатых колес. Его наиболее очевидная ценность заключается в изготовлении точных зубьев шестерни из материалов настолько твердых, что зубья не могут быть легко изготовлены механической обработкой [4]. Этот процесс можно использовать с различными сталями, бронзами и алюминиевыми сплавами. С обрабатываемыми материалами этот процесс по-прежнему полезен, если зубчатое колесо является неотъемлемой частью сложной формы, которую очень трудно изготовить механической обработкой.

[3] Процесс литья по выплавляемым моделям также имеет ограниченное применение в производстве зубчатых колес. Его наиболее очевидная ценность заключается в изготовлении точных зубьев шестерни из материалов настолько твердых, что зубья не могут быть легко изготовлены механической обработкой [4]. Этот процесс можно использовать с различными сталями, бронзами и алюминиевыми сплавами. С обрабатываемыми материалами этот процесс по-прежнему полезен, если зубчатое колесо является неотъемлемой частью сложной формы, которую очень трудно изготовить механической обработкой.

Большое количество небольших недорогих шестерен изготавливается методом литья под давлением с холодной камерой (отлитые под давлением шестерни обычно имеют диаметр менее 150 мм (6 дюймов) и диаметральный шаг от 10 до 48 (DP)). Зубчатые колеса сложной формы, обработка которых требует больших затрат, могут быть изготовлены быстро и с низкими затратами в процессе литья под давлением. Основным недостатком процесса является то, что легкоплавкие металлы, пригодные для литья под давлением, — алюминий, цинк и медь — не обладают достаточно высокой твердостью для обеспечения высокой несущей способности.

Многие типы зубчатых колес могут быть отлиты под давлением, например прямозубые, червячные, кластерные и конические. Применения для этих типов передач включают игрушки, стиральные машины, мелкую бытовую технику, ручные инструменты, камеры, бизнес-машины и подобное оборудование.

Формовка

Штамповка и чистовая вырубка

Штамповка — это метод металлообработки, который сравнивают с использованием форм для печенья. В этом процессе лист металла помещается между верхней и нижней частями матрицы; верхняя плашка вдавливается в нижнюю секцию и «снимает» или вырезает шестерню из листа. Это недорогой и высокоэффективный метод изготовления легких зубчатых колес для работы без нагрузки и в условиях средней нагрузки. Штамповка ограничена толщиной заготовки и используется в основном для цилиндрических зубчатых колес и других тонких плоских форм [5]. Штампованные шестерни имеют размер от 20 до 120 DP и толщину от 0,25 до 3 мм (от 0,010 до 0,125 дюйма) [6]. По мере того, как шаг становится тоньше, спецификация материалов должна становиться тоньше. В Таблице 2 показаны рекомендуемые значения толщины заготовки для различных шагов, которые обычно используются и не требуют особого внимания при обслуживании матрицы. Как показано в Таблице 1, допуски для штампованных шестерен хорошие, и класс качества AGMA 9.может быть достигнуто с особой осторожностью.

В Таблице 2 показаны рекомендуемые значения толщины заготовки для различных шагов, которые обычно используются и не требуют особого внимания при обслуживании матрицы. Как показано в Таблице 1, допуски для штампованных шестерен хорошие, и класс качества AGMA 9.может быть достигнуто с особой осторожностью.

Штамповкой можно обрабатывать широкий спектр материалов, включая все низко- и среднеуглеродистые стали, латуни и некоторые алюминиевые сплавы. Неметаллические материалы также можно штамповать. Шестерни, изготовленные с помощью этого процесса, используются в игрушках, часовых и таймерных механизмах, часах, небольших бытовых приборах, таких как миксеры, блендеры, тостеры и консервные ножи, а также в более крупных устройствах, таких как стиральные машины и сушилки.

Чистовая вырубка (также известная как вырубка тонких кромок) на самом деле больше похожа на холодную экструзию, чем на операцию резки, такую как штамповка. Процесс берет металл из листа, как штамповка; но отличается от него тем, что использует два штампа и формирует заготовку, придавая ей желаемую форму. Металл выдавливается в полости штампа, чтобы сформировать желаемую форму. Кроме того, в отличие от штамповки, чистовая вырубка предлагает конструктору ограниченные трехмерные возможности и, таким образом, может использоваться для создания фасок, множественных наборов зубчатых колес и других сложных форм [5]. Зубчатые колеса с тонкими заглушками можно найти в самых разных областях, включая автомобилестроение, бытовую технику, оргтехнику, гидравлическое и медицинское оборудование.

Процесс берет металл из листа, как штамповка; но отличается от него тем, что использует два штампа и формирует заготовку, придавая ей желаемую форму. Металл выдавливается в полости штампа, чтобы сформировать желаемую форму. Кроме того, в отличие от штамповки, чистовая вырубка предлагает конструктору ограниченные трехмерные возможности и, таким образом, может использоваться для создания фасок, множественных наборов зубчатых колес и других сложных форм [5]. Зубчатые колеса с тонкими заглушками можно найти в самых разных областях, включая автомобилестроение, бытовую технику, оргтехнику, гидравлическое и медицинское оборудование.

Холодное волочение и экструзия

[6] Этот процесс требует наименьших затрат на инструмент для массового производства элементов цилиндрических зубчатых колес и является чрезвычайно универсальным, поскольку может быть изготовлен практически любой желаемой формы зуба. Как следует из названия, стержень протягивается (вытягивается) или проталкивается (экструдируется) через серию нескольких штампов, последний из которых имеет окончательную форму желаемой формы зуба. Когда материал проходит через эти матрицы, он фактически сжимается в форме матрицы. Поскольку материал смещается под давлением, внешняя поверхность нагартованная и достаточно гладкая.

Когда материал проходит через эти матрицы, он фактически сжимается в форме матрицы. Поскольку материал смещается под давлением, внешняя поверхность нагартованная и достаточно гладкая.

Прутки, которые являются «заготовками» для этого процесса, обычно имеют длину от 3 до 3,7 м (от 10 до 12 футов). После прохождения через матрицы они известны как шатуны-шестерни и часто помещаются в винтовые станки, которые чистят отдельные шестерни. Опыт показал, что более экономично отрезать сегмент от экструдированного стержня, чем отрезать отдельное колесо. В некоторых случаях было бы невозможно получить желаемую форму шестерни каким-либо другим способом. Могут быть получены шатуны с шестернями от 16 до 100 DP, но по мере того, как шаг становится меньше, становится все труднее получить жесткие допуски, которые иногда желательны для шестерен с мелким шагом. Любой материал, обладающий хорошими свойствами волочения, такой как высокоуглеродистая сталь, латунь, бронза, алюминий и нержавеющая сталь, может быть использован для тянутой шестерни.

Шестерни и шестерни, изготовленные с помощью этого процесса, имеют большое разнообразие применений и используются в часах, электрических часах, часах с пружинным заводом, пишущих машинках, карбюраторах, магнето, малых двигателях, переключателях, таксометрах, камерах, игровых автоматах, во всех виды механических игрушек и многие другие детали для машин всех видов.

Зубчатый прокат

Цилиндрические и косозубые зубчатые колеса, как и шлицы, изготавливаются методом прокатки (ссылка 1). Благодаря этому процессу ежегодно производятся миллионы высококачественных шестерен; многие шестерни в автомобильных трансмиссиях сделаны таким образом. Как показано на рис. 6, процесс в основном такой же, как и процесс накатывания резьбы, за исключением того, что в большинстве случаев зубья не могут быть сформированы за один оборот формовочных валков; валки постепенно подаются внутрь в течение нескольких оборотов.

Рис. 6: Способ формирования зубьев и шлицов шестерни методом холодной штамповки. [1] Из-за возникающего течения металла верхние кромки гнутых зубьев не являются гладкими и имеют несовершенную форму; часто можно увидеть вдавленную линию между двумя небольшими выступами. Однако, поскольку верхняя грань не играет роли в работе зубьев шестерни, при наличии достаточного зазора в сопрягаемой шестерне это не вызывает затруднений. Там, где это желательно, используется легкий токарный рез, чтобы обеспечить гладкую верхнюю часть и правильный диаметр придатка.

[1] Из-за возникающего течения металла верхние кромки гнутых зубьев не являются гладкими и имеют несовершенную форму; часто можно увидеть вдавленную линию между двумя небольшими выступами. Однако, поскольку верхняя грань не играет роли в работе зубьев шестерни, при наличии достаточного зазора в сопрягаемой шестерне это не вызывает затруднений. Там, где это желательно, используется легкий токарный рез, чтобы обеспечить гладкую верхнюю часть и правильный диаметр придатка.

Вальцовка производит зубчатые колеса в 50 раз быстрее, чем нарезание зубчатых колес, с гладкой поверхностью 0,10 мкм (4 микродюйма). Не только прокатка обычно не требует чистовой обработки, но и прокатка улучшает микроструктуру заготовки.

Производственная установка обычно требует только набора прокатных штампов и соответствующего приспособления для оснащения прокатного станка. Либо методом подачи (врезания), либо методом сквозной подачи прокатные штампы перемещают заготовку между собой, формируя зубья под давлением.

Ограничения

Цилиндрические зубчатые колеса можно накатывать, если они имеют 18 зубьев и более. Меньшее количество зубьев приводит к тому, что работа плохо катится. Косозубые шестерни могут быть прокатаны с меньшим количеством зубьев, если угол наклона винтовой линии достаточно велик.

Обычно нецелесообразно накатывать зубья с углом зацепления менее 20°. Нижние углы имеют широкие лыски в основании и на гребне, что требует большего давления при прокатке. Меньшие углы также препятствуют течению металла. Хотя галтели радиусом 0,13 мм (0,005 дюйма) могут быть прокатаны, минимальный радиус 0,25 мм (0,010 дюйма) является лучшим. Для большей точности заготовки зубчатых колес перед прокаткой шлифуют. Фаски должны быть 30° или меньше.

Стали для зубчатого проката не должны содержать более 0,13% серы и желательно не содержать свинца. Заготовки не должны быть тверже 28 HRC.

Поковка

Поковка уже давно используется в производстве зубчатых колес. Это особенно верно для производства заготовок для зубчатых колес, которые впоследствии будут вырезаны/обработаны до конечной желаемой конфигурации. Заготовки зубчатых колес изготовлялись методами свободной ковки, свободной ковки (рис. 7) и горячей осадкой. За последние 35 лет были проведены значительные исследования и разработки, направленные на производство зубчатых колес почти сетчатой или сетчатой формы путем прецизионной ковки. Сегодня прецизионные кованые зубчатые колеса, требующие минимальной чистовой обработки или вообще не требующие ее обработки, обычно используются в автомобильной, грузовой, внедорожной, аэрокосмической, железнодорожной, сельскохозяйственной и погрузочно-разгрузочной отраслях, а также в энергетике и горнодобывающей промышленности.

Это особенно верно для производства заготовок для зубчатых колес, которые впоследствии будут вырезаны/обработаны до конечной желаемой конфигурации. Заготовки зубчатых колес изготовлялись методами свободной ковки, свободной ковки (рис. 7) и горячей осадкой. За последние 35 лет были проведены значительные исследования и разработки, направленные на производство зубчатых колес почти сетчатой или сетчатой формы путем прецизионной ковки. Сегодня прецизионные кованые зубчатые колеса, требующие минимальной чистовой обработки или вообще не требующие ее обработки, обычно используются в автомобильной, грузовой, внедорожной, аэрокосмической, железнодорожной, сельскохозяйственной и погрузочно-разгрузочной отраслях, а также в энергетике и горнодобывающей промышленности.

Высокоэнергетическая ковка

Одним из первых процессов ковки для изготовления зубчатых колес почти или сетчатой формы была высокоэнергетическая ковка, которая представляет собой процесс горячей или холодной штамповки в закрытых штампах, при котором обрабатываемый металл деформируется с необычно высокой скоростью. В идеале окончательная конфигурация поковки получается за один удар или, самое большее, за несколько ударов. Скорость ползуна, а не его масса, создает основную силу ковки.

В идеале окончательная конфигурация поковки получается за один удар или, самое большее, за несколько ударов. Скорость ползуна, а не его масса, создает основную силу ковки.

Можно производить шестерни с контурным потоком зерен, повторяющим конфигурацию зубьев, с помощью высокоэнергетической ковки. В случае прямозубых зубчатых колес это достигается за счет спекания, вызывающего поперечное течение металла в матрице, имеющей желаемую конфигурацию зубьев на ее периферии. Рельефное зерно увеличивает несущую способность без увеличения размера зуба. Кроме того, этот процесс сводит к минимуму механическую обработку, необходимую для производства готовой шестерни. Хотя прямозубые шестерни легче всего выковать, косозубые и спирально-конические шестерни также можно выковать, если их конфигурация позволяет вытолкнуть шестерню из полости штампа. Шестерни ковали из низколегированной стали, латуни, алюминиевых сплавов, нержавеющей стали, титана и некоторых жаропрочных сплавов.

Зубчатые колеса с DP от 5 до 20 обычно выковываются с небольшим припуском на механическую обработку или без него. Срок службы штампа значительно снижается при ковке шестерен с более мелким шагом.

Срок службы штампа значительно снижается при ковке шестерен с более мелким шагом.

Сообщалось о поковке зубчатых колес 5-DP с эвольвентным допуском 0,013 мм (0,0005 дюйма) и общей суммарной погрешностью 0,08 мм (0,003 дюйма). Эти шестерни были выкованы с отклонением расстояния между зубьями около 0,025 мм (0,001 дюйма) и общим суммарным отклонением 0,089 мм (0,0035 дюйма). Размеры над штифтами на этих шестернях выдерживались с точностью ± 0,05 мм (0,002 дюйма), а общая составная ошибка составляла около 0,20 мм (0,008 дюйма).

Соблюдение очень жестких допусков на размеры зубчатых колес может исключить чистовую обработку, но экономия может быть превышена из-за более высоких затрат на изготовление/обслуживание матрицы. Следовательно, большинство кованых шестерен имеют припуск на механическую обработку.

Целесообразна шероховатость поверхности зубьев шестерни от 0,5 до 1,5 мкм (от 20 до 60 микродюймов). Однако даже при шероховатости 0,5 мкм (20 микродюймов) локальные дефекты могут увеличиваться в среднем до 1,5 мкм (60 микродюймов) или больше. Поэтому было бы трудно поддерживать хорошее качество поверхности зубьев шестерни без шлифования.

Поэтому было бы трудно поддерживать хорошее качество поверхности зубьев шестерни без шлифования.

Типовые поковки зубчатых колес

Шестерня массой 4,5 кг (10 фунтов), показанная на рис. 8, была выкована из стальной заготовки 8620 диаметром 75 мм (3 дюйма) и длиной 124 мм (4,9 дюйма). Уровень энергии 353 000 Дж (260 000 фут · фунт-сила) был необходим, чтобы выковать шестерню за один удар при 1230 ° C (2250 ° F). Перепонка на шестерне была выкована до конечной толщины; зубья были выкованы из припуска толщиной 0,51 мм (0,020 дюйма) для чистовой обработки.

Рис. 8. Зубчатое колесо почти чистой формы, изготовленное высокоэнергетической ковкой. Размеры указаны в дюймах. Вставки штампов, изначально использовавшиеся для ковки этой шестерни, были изготовлены из инструментальной стали h21 или h23. Эта сталь обычно размягчалась после изготовления 20 шестерен из-за того, что ее температура превышала температуру отпуска стали h23 565°C (1050°F). Было обнаружено, что использование сплава 718 (UNS N07718) увеличивает срок службы вкладыша матрицы.

Автомобильный маховик, показанный на рис. 9, диаметром 272,49 мм (10,728 дюйма) по зубьям и весом 11 кг (24 фунта), был выкован из обработанной заготовки, отлитой из серого чугуна класса 40 (обычно считающегося не поддающимся ковке). Механически обработанная заготовка, сечение которой показано на рисунке 9., был нагрет до 955 ° C (1750 ° F) и выкован при уровне энергии 271 000 Дж (200 000 футов · фунтов силы). Эта деталь имела наименьшую спецификацию допуска. Диаметр над зубьями и толщина корпуса имели допуск +0,00 мм, -0,18 мм (+0,000 дюйма, -0,007 дюйма). Наибольший допуск на детали составлял ±1,02 мм (±0,040 дюйма) на диаметр углубления. Допуски на другие углубления составляли ±0,18 мм (±0,007 дюйма) и +0,48 мм, -0,00 мм (+0,019 дюйма, -0,000 дюйма). Эта шестерня была выкована по готовым размерам.

Рисунок 9: Автомобильный маховик почти чистой формы, изготовленный методом высокоскоростной ковки. Размеры указаны в дюймах. Выкованы различные шестерни с зубьями как цельной частью. Они имеют внешний диаметр от 64 до 267 мм (от 2,5 до 10,5 дюйма) и вес от 0,54 до 11 кг (от 1,2 до 24 фунтов). Большинство из них были изготовлены с припуском от 0,13 до 0,51 мм (от 0,005 до 0,020 дюйма) на боковой поверхности каждого зуба для чистовой обработки и шлифовки. Шестерни, выкованные со встроенными зубьями, обычно имеют более длительный срок службы и износостойкость, чем шестерни, изготовленные из кованых заготовок, на которых зубья зубчатые, профилированные или фрезерованные.

Они имеют внешний диаметр от 64 до 267 мм (от 2,5 до 10,5 дюйма) и вес от 0,54 до 11 кг (от 1,2 до 24 фунтов). Большинство из них были изготовлены с припуском от 0,13 до 0,51 мм (от 0,005 до 0,020 дюйма) на боковой поверхности каждого зуба для чистовой обработки и шлифовки. Шестерни, выкованные со встроенными зубьями, обычно имеют более длительный срок службы и износостойкость, чем шестерни, изготовленные из кованых заготовок, на которых зубья зубчатые, профилированные или фрезерованные.

Прецизионная ковка

Термин «прецизионная ковка» не определяет отдельный процесс ковки, а скорее описывает философский подход к ковке. Целью этого подхода является получение чистой формы или, по крайней мере, почти чистой формы в состоянии после ковки.

Термин «сетка» означает, что последующая механическая обработка или отделка кованой поверхности не требуется. Таким образом, поковка в форме сетки не требует дополнительной обработки какой-либо из кованых поверхностей, хотя могут потребоваться вторичные операции для получения мелких отверстий, резьбы и других подобных деталей. Поковка с почти чистой формой может быть либо такой, в которой некоторые, но не все поверхности являются сетчатыми, либо такой, в которой поверхности требуют лишь минимальной механической обработки или отделки. Прецизионная ковка иногда описывается как ковка с жесткими допусками, чтобы подчеркнуть цель достижения исключительно за счет операции горячей ковки допусков на размеры и чистоту поверхности, требуемых в готовой детали. В последние годы методы автоматизированного проектирования и производства (CAD/CAM) применялись к различным процессам ковки [7]. Этот компьютеризированный подход применим к прецизионной горячей штамповке спирально-конических, прямозубых и винтовых зубчатых колес на обычных прессах, поскольку он позволяет разработчику штампа исследовать влияние различных переменных процесса (нагрузок, напряжений и температуры) на конструкцию штампа.

Поковка с почти чистой формой может быть либо такой, в которой некоторые, но не все поверхности являются сетчатыми, либо такой, в которой поверхности требуют лишь минимальной механической обработки или отделки. Прецизионная ковка иногда описывается как ковка с жесткими допусками, чтобы подчеркнуть цель достижения исключительно за счет операции горячей ковки допусков на размеры и чистоту поверхности, требуемых в готовой детали. В последние годы методы автоматизированного проектирования и производства (CAD/CAM) применялись к различным процессам ковки [7]. Этот компьютеризированный подход применим к прецизионной горячей штамповке спирально-конических, прямозубых и винтовых зубчатых колес на обычных прессах, поскольку он позволяет разработчику штампа исследовать влияние различных переменных процесса (нагрузок, напряжений и температуры) на конструкцию штампа.